Давление газа в доменной печи

Обновлено: 18.05.2024

Движение материалов и газов в доменной печи

Столб шихтовых материалов в действующей доменной печи не остается неподвижным и при нормальных условиях все время опускается вниз, в то время как газы, образующиеся в горне и в других участках печи, поднимаются вверх и, омывая шихту и передавая ей тепло, производят восстановительную работу.

Столб шихтовых материалов опускается в основном вследствие того, что у фурм постоянно образуется свободный объем в результате газификации горючего. С другой стороны, опусканию материалов способствует также сокращение объема материалов вследствие размещения мелочи в пустотах между крупными кусками, истирания и измельчения кусков, а также вследствие перехода некоторых составляющих шихты в газообразное и жидкое состояние; периодический выпуск жидких продуктов плавки из горна также способствует опусканию столба шихтовых материалов. В современных доменных печах среднее время пребывания шихты в печи колеблется от 9 до 7 час., иногда опускаясь до 6,5—6 час. Однако в различных точках по радиусу столба шихтовых материалов скорость опускания шихты не одинакова. При нормальной работе доменной печи наибольшая скорость опускания шихты имеет место над окислительной зоной, где происходит выгорание кокса. В старых печах, имевших узкий горн и широкий распар, наибольшая скорость опускания материалов наблюдалась у оси, поскольку зона горения располагалась в непосредственной близости от оси печи. В современных доменных печах с широким горном зона горения расположена далеко от оси печи и близко к периферии, вследствие чего наибольшая скорость опускания материалов при нормальной работе печи наблюдается либо непосредственно у стен печи, либо на некотором небольшом расстоянии от них.

В условиях работы современных доменных печей нормальное плавное опускание материалов очень часто нарушается, скорость опускания в той или иной мере замедляется; в некоторых случаях столб материалов перестает опускаться вообще. Торможение или препятствие опусканию столба материалов в доменной печи может быть связано:

а) с кострением материалов и трением их о стенки;

б) с образованием на стенах шахты или заплечиков настылей;

в) с уменьшением площади сечения зоны, в которой происходит выгорание кокса;

г) с подпирающим действием газового потока.

Наибольшее значение из всех этих причин, вызывающих нарушение нормального опускания материалов, имеет, по-видимому последнее — подпирающее действие газового потока.

Подпирающее действие газового потока тем сильнее, чем больше скоростной напор газов, а напор их тем выше, чем больше объем газов, образующихся в единицу времени. Ho при одном и том же объеме газов, образующихся в единицу времени, подпирающее действие может быть разным в зависимости от газопроницаемости столба шихты. Хорошая газопроницаемость столба шихты уменьшает подпирающее действие газов; с ухудшением газопроницаемости подпирающее действие газового потока возрастает. При резком ухудшении газопроницаемости столба шихты (что может быть вызвано, например, понижением Температуры в зоне первичного шлакообразования, вследствие чего образуются не проницаемые для газа поверхности) подпирающее действие газового потока может стать настолько сильным, что опускание материалов прекратится полностью и возникнет явление, называемое подвисанием. В том случае, когда опускание материалов полностью не прекращается, а лишь замедляется в той или иной степени, имеет место так называемый тугой сход колош. При этом сопротивление опусканию материалов имеет лишь местный характер.

Значение линейной скорости опускания материалов в доменной печи долгое время оставалось неизвестным ввиду некоторых затруднений, связанных с экспериментальным определением этой скорости.

В настоящее время мы располагаем данными о скорости опускания шихтовых материалов в современных доменных печах, полученными советскими исследователями (главным образом Д.В. Ефремовым). В табл. 54 указаны средние скорости опускания материалов по данным исследований на доменных печах.

Из таблицы следует, что наименьшая скорость опускания шихты составляет 13—20 мм/мин и соответствует тугому ходу печей; наибольшая скорость — до 262 мм/мин; однако такая скорость опускания наблюдалась лишь как исключение и не может считаться характерной.

В среднем можно считать, что скорость опускания шихты колеблется от 50 до 100 мм/мин. Эти данные явно указывают на то, что скорость опускания материалов не является одинаковой для всех точек по радиусу колошника. При более или менее ровном ходе печи наибольшая скорость опускания шихтовых материалов имеет место у периферии печи (у стенки или на близком расстоянии от нее); у оси печи скорость опускания материалов минимальная. Наоборот, при тугом ходе печи опускание материала у стенки замедляется и наибольшая скорость материалов перемещается к оси печи.

Неравномерная скорость опускания материалов в различных точках по радиусу шахты влечет за собой явление, называемое опережением. Суть этого явления заключается в том, что одновременно загруженные в доменную печь материалы приходят в горн не одновременно — одни раньше, другие позже. Следствием такой неодновременности опускания материалов является то, что при переходе на выплавку чугуна нового сорта (по содержанию марганца, кремния или фосфора) требующийся состав чугуна не будет получен сразу после того, как новая шихта придет в горн; в течение некоторого времени будут получаться так называемые промежуточные чугуны, т. е. чугуны, представляющие собой по составу нечто среднее между прежним сортом и тем, который должен получиться при новой шихте.

Кроме опережения, вызываемого неодинаковой скоростью опускания материалов в отдельных участках печи, имеет место опережение, вызываемое различием веса составляющих шихты и различной величиной их кусков. Чем больше удельный вес той или иной составляющей части шихты, тем быстрее она будет опускаться. Так, руда всегда опережает кокс, более богатая железом руда опускается быстрее бедней. Мелкая руда, просыпаясь в пустоты между крупными кусками, будет их опережать.

При опережении происходит перераспределение материалов в процессе движения их сверху вниз, т. е. распределение материалов в процессе опускания становится отличным от того, какое было в момент выгрузки с большого конуса на поверхность столба материалов.

При опускании материалов в шахте, расширяющейся книзу, происходит расползание материалов и получается разрыхление тем большее, чем больше стены шахты отклоняются от вертикали. При этом руда, как более мелкий и тяжелый материал, будет опережать кокс в своем стремлении попасть на вертикаль, расположенную над зоной горения. Поэтому в ряде случаев получается, что соотношение между рудой и горючим в периферийных зонах по мере их опускания меняется в сторону увеличения содержания горючего у стен печи. Однако не следует думать, что руда идет исключительно по вертикали и не может сдвигаться в горизонтальном направлении: такой взгляд опровергается экспериментальными данными, показывающими присутствие руды у самой кладки нижних горизонтов шахты, несмотря на значительную разность диаметров распара и колошника.

Таковы в общих чертах основные положения, которые необходимо иметь в виду при рассмотрении вопроса о движении столба шихты в доменных печах.

Рассмотрим факторы, определяющие движение газов.

Газы движутся снизу вверх главным образом вследствие давления, создающегося в горне доменной печи в результате подачи в горн дутья. Поднимаясь вверх, газы стремятся идти там, где меньше ocлaбeвaeт их напор.

В общем виде потеря напора газа может быть выражена формулой:

где w0 — скорость газа при 0° С;

g — ускорение силы тяжести;

k — коэффициент сопротивления, значение которого зависит от характера сопротивления, испытываемого газовым потоком;

у0 — удельный вес газа при 0° С.

При движении газов по извилистым каналам в толще шихтовых материалов, как это имеет место в доменной печи, потеря напора вызывается главным образом трением газа о стенки каналов.

Для вычисления сопротивления от трения при движении газа в прямых дымоходах при давлениях, близких к атмосферному, принимается следующее значение коэффициента сопротивления:

тогда формула для определения потерянного напора примет следующий вид:

где u — коэффициент, учитывающий трение газа о стенки;

w0 — средняя по сечению канала скорость движения газов при 0° С, м/сек;

y0 — удельный вес газа при 0° С, кг/м3;

d — гидравлический диаметр канала;

L — длина канала, м.

Если давление в газопроводе значительно отличается от атмосферного, то необходимо вводить поправки на давление, после чего формула напишется следующим образом:

Из этой формулы следует, что с увеличением давления потеря напора уменьшается.

Однако поскольку пути, по которым движутся газы в столбе сыпучих материалов, отнюдь не являются прямолинейными, вышеприведенная формула не может применяться для подсчета потери напора газа, проходящего через слой сыпучих материалов.

Ввиду того что вопрос о потере напора газа при его движении через столб сыпучих материалов еще недостаточно изучен, пока что не существует универсальной формулы, пригодной для. подсчета потери напора газового потока, движущегося через толщу любых сыпучих материалов.

Проф. Рамзин на основе своих исследований предложил пользоваться для определения сопротивления движению газов в сыпучих материалах следующей формулой:

где а — коэффициент, зависящий от среднего диаметра куска;

n — показатель степени, зависящий от среднего диаметра куска;

y — действительный удельный вес газа, кг/м3;

H — высота слоя сыпучих материалов, м;

w — условная скорость движения газа в пустой шахте при действительной температуре, м/сек.

Кроме этой формулы, для определения сопротивления движению газа в слое сыпучих материалов применяется и другая:

где а — коэффициент, зависящий от материала и характера движения;

V — объем пустот в засыпи, м3/м3;

w0 — условная скорость газа в пустой шахте, м/сек;

g — ускорение силы тяжести, м/сек2;

y0 — удельный вес газа при 0° С, кг/м3;

t —средняя температура газа, ° С;

H — высота засыпи, м;

d — средний диаметр кусков или диаметр равновеликого шара, м.

Обе вышеуказанные формулы дают более или менее удовлетворительные результаты, если по ним определять сопротивление проходу газов в слое, состоящем из более или менее однородных материалов, и при условии равномерного распределения газового потока.

Для доменной печи, где столб шихтовых материалов очень высок, материалы неоднородны и претерпевают очень сильные изменения при своем, движении сверху вниз, распределение газа в столбе шихтовых материалов неравномерное и где сверх того на некоторой части высоты присутствуют жидкие и тестообразные материалы, обе приведенные формулы неприменимы.

Однако если при помощи этих формул нельзя сколько-нибудь точно подсчитать потерю напора газового потока при его проходе через столб шихты, то ими можно воспользоваться, чтобы сделать вывод о том, что потеря напора газового потока при проходе его через столб шихтовых материалов в доменной печи зависит от следующих факторов:

а) от длины пути газа;

б) от состояния и свойств поверхности каналов;

в) от скорости движения газа.

Потеря напора будет тем больше, чем длиннее путь газа, чем более шероховаты стенки канала, чем больше отношение периметра канала к площади его сечения, чем выше скорость газа.

Так как по мере увеличения ширины канала отношение периметра к площади сечения канала уменьшается, то сопротивление проходу газов на единицу длины канала в широком канале будет меньше, чем в узком. Отсюда следует, что чем меньше куски материалов, из которых состоит шихта, тем большее сопротивление будут испытывать газы, проходя через узкие каналы между этими кусками.

В столбе шихтовых материалов наибольшее сопротивление проходу газов создается там, где концентрируется руда, наименьшее — там, где концентрируется кокс. Это объясняется тем, что слой руды обладает значительно меньшей газопроницаемостью, чем слой кокса; кроме того, в рудном слое всегда бывает больше мелочи, чем в коксе.

На рис. 92 представлены данные о сопротивлении проходу газов слоя различных шихтовых материалов.

При прочих равных условиях, газы пойдут преимущественно через участки, заполненные коксом, а не через слой руды; в столбе материалов, представляющем собой смесь руды и кокса, газы пойдут в большом количестве там, где меньше руды, а при одинаковом количестве руды — там, где меньше рудной мелочи и больше крупных кусков руды. Ho не следует думать, что в местах, представляющих минимальное сопротивление проходу газов (например, слой кокса без руды или с малым ее количеством), пойдут все газы, образующиеся в доменной печи. Газы будут устремляться в места с высокой газопроницаемостью до тех пор, пока скорость движения их в этих местах не возрастет до такой степени, что сопротивление проходу газов, вызываемое высокой скоростью их движения, будет таким же, как и в местах с низкой газопроницаемостью. Поэтому в современных доменных печах газы проходят через всю площадь столба шихты; только в местах с высокой газопроницаемостью проходит много газа с высокой скоростью, а в местах с низкой газопроницаемостью проходит мало газа.

Так обстоит дело в современных печах, но в прошлом, когда количество газов, образующихся в единицу времени, было очень невелико и давление их было низким, газы не могли пронизывать всю площадь столба шихты и проходили отдельными струйками в местах, где сопротивление их проходу было наименьшим.

С повышением количества газов, образующихся в доменной печи в единицу времени, и тем самым с повышением их давления скоростной напор газов увеличивается и, наконец, достигает такого уровня, при котором газы пронизывают и более труднопроницаемые участки столба шихтовых материалов. Таким образом, повышение количества газов и их скоростного напора способствует лучшему распределению газового потока в столбе шихтовых материалов.

Однако повышение скоростного напора газов целесообразно лишь до известного предела, после чего увеличение скоростного напора вызывает резкое ухудшение распределения газового потока в связи с возникновением так называемого канального хода газов. В этом случае газы пробивают себе в столбе шихты один или несколько широких каналов. По этим каналам с огромными скоростями проходит очень много газов, в то время как в остальных сечениях столба шихты количество проходящих газов резко сокращается. Чрезмерно высокий скоростной напор газов недопустим еще и потому, что в этом случае нарушается нормальное опускание шихтовых материалов. Газы, двигаясь вверх с высокими скоростями, оказывают подпирающее действие на опускающиеся шихтовые материалы. При определенной критической скорости это подпирающее действие становится настолько сильным, что плавное опускание материалов прекращается, начинаются подстои шихты и зависания.

Численное значение скоростей, с которыми газы движутся в столбе шихтовых материалов, в настоящее время нельзя считать точно установленным. Определить расчетом скорость движения газов в столбе шихтовых материалов не представляется возможным ввиду невозможности определить площадь сечения проходов, по которым идут газы. Определение скорости движения газов в столбе материалов экспериментальным путем представляет огромные трудности; единичные замеры, производившиеся В. Т. Басовым на одной из доменных печей, показали, что скорость газов доходит до 60 м/сек. Однако ввиду отсутствия повторных наблюдений эти данные нельзя считать вполне достоверными.

Некоторые металлурги считают необходимым для максимального использования тепловой и химической энергии газов добиваться определенного минимума времени пребывания газов в доменных печах; в частности, неоднократно высказывалось мнение, что время пребывания газов должно составлять не менее 4 сек.

Теоретического обоснования этой точки зрения нет; нет также никаких экспериментальных данных, подтверждающих правильность такого взгляда. Поэтому вынести какое-либо суждение по данному вопросу пока что невозможно.

В последние годы была сделана попытка определить время прохождения газов через доменную печь посредством введения в дутье радиоактивных веществ и определения промежутка времени, через который эти радиоактивные вещества появлялись в пробах газа, отбиравшихся на колошнике.

Опыты показали, что первые слабые признаки присутствия в газах радиоактивных веществ появились через 2,75 сек.; через 4,75 сек. концентрация радиоактивных веществ была наибольшей и, наконец, присутствие в газах последних порций радиоактивных веществ наблюдалось через 6,75 сек.

Распределение газового потока в столбе шихтовых материалов зависит прежде всего от распределения руды на колошнике доменной печи. Для того чтобы заставить газы максимально равномерно распределяться в столбе шихты, необходимо, чтобы у стен по всей длине окружности руда ложилась слоем одинаковой толщины: выклинивание слоя руды по радиусу от стен к оси также должно быть равномерным по всем направлениям. Кроме того, необходимо иметь одинаковые соотношения между кусками и мелочью как по окружности, так и по радиусам.

На распределение газового потока оказывает влияние также и характер опускания столба шихтовых материалов. Там, где материалы находятся в движении, они разрыхляются, и это облегчает проход газам; наоборот, в тех местах, где шихта остается неподвижной, она слеживается, уплотняется под действием вышележащих материалов и становится труднопроницаемой для газов.

На распределение газового потока влияют свойства и количество первичных шлаков. Густые, вязкие шлаки, склеивающие куски кокса, уменьшают газопроницаемость шихты и тем самым способствуют ухудшению распределения газового потока. Увеличение относительного количества шлака сокращает в зоне шлакообразования сечение свободных проходов для газа и тем самым ухудшает газопроницаемость столба шихты и распределение в нем газового потока.

Таким образом, распределение газов в столбе шихтовых материалов зависит от многих факторов, взаимно связанных друг с другом и влияющих друг на друга.

Как правило, оптимальное распределение газового потока редко достигается при современном уровне техники. Чем неравномернее распределяются газы в столбе шихтовых материалов, тем хуже используется их химическая и тепловая энергия, возрастает температура колошника и степень прямого восстановления, что приводит к увеличению расхода кокса тем большему, чем неравномернее распределяются газы.

Вместе с тем, опыт показывает, что идеально равномерное распределение газового потока по радиусу несовместимо с нормальным и ровным ходом печи. Во всех случаях мы должны иметь некоторое развитие периферийного потока газов; несоблюдение этого условия ведет к возникновению тугого хода и подвисаний. По-видимому, периферийный поток газа нужен для того, чтобы обеспечить надлежащий прогрев стенок и устранить возможность налипания на них тестообразного шлака.

Наряду с развитием периферийного потока газов необходима иметь также и некоторое развитие осевого потока.

Однако ни в коем случае нельзя допускать чрезмерного развития как периферийного, так и осевого потока газов.

Давление газа в доменной печи

Металлопрокат

Металлоконструкции

Обработка металла

В работающей печи материалы опускаются под действием своего веса. Однако их опусканию противодействуют реакция опоры заплечиков, силы трения и противодавление газов, равное разности давления газа у фурм и на уровне засыпи.

Чем больше газов на единицу сечения печи и чем выше их температура, тем больше их скорость и больше их давление в горне. Подпираюшая снизу сила представляет собою произведение противодавления на сечение. Пока сила, направленная сверху вниз, больше подпирающей силы, опускание материалов происходит нормально. При форсировании печи или чрезмерном повышении температуры дутья возрастает противодавление газов и при некотором значении превышает вес материалов. В этом случае нормальное движение материалов нарушается, а форсирование доменной печи или повышение нагрева дутья становится невозможным.

Иногда при загрузке в печь материалов, содержащих мелочь, предел форсирования достигается при сравнительно небольшом количестве дутья в связи с образованием каналов в слое и чрезмерным или неровным выносом колошниковой пыли. При подготовленной шихте такие ненормальности невозможны и максимальное количество дутья устанавливается соотношением вертикальных сил в печи.

Рассмотрим конкретно это соотношение.

Доменная шихта на передельный чугун содержит, например, в расчете на единицу кокса, 1,6 рудных единицы и 0,4 единицы известняка. Если принять насыпной вес кокса 0,45 т/м3, руды —2,3 т/м3 и известняка — 1,5 т/м3, то 1 всей шихты будет весить:

Для материалов, имеющих другой насыпной вес или расходуемых в иных количествах, суммарный объемный вес шихты будет отличаться на небольшую величину. Так, при офлюсованном агломерате в шихте увеличивается вес агломерата, но уменьшается вес флюса.

Произведение насыпного веса материалов на высоту 20—25 м от уровня засыпи до горизонта фурм представляет собою давление шихты на горизонтальную площадку фурм. При отсутствии трения и подпора снизу оно составляет 20—25 т/м2 или 2—2,5 ат.

Однако в доменной печи насыпной вес шихты изменяется по мере опускания, так как удаляются летучие вещества и плавкие составляющие шихты. Б нижних горизонтах печи в твердом виде остается лишь кокс, т. е. самый легковесный компонент, но уплотненный вследствие более тесной укладки.

В работающей печи давление шихты на уровне фурм меньше двух атмосфер, так как при движении материалов возникают силы трения о стенки, а в области заплечиков присоединяется реакция опоры.

Некоторые исследователи, например Н.Г. Маханек и др., измеряли в лаборатории «активный вес» шихты, т. е. давление столба материалов, загруженных в сосуд формы печи, на чашу весов. Опыты велись при отсутствии газового потока. Оказалось, что давление в области фурм составляет около 10% той величины, которая бывает при свободном расположении материала. Условия описанного опыта существенно отличаются от реальных; поперечное сечение печи во много раз больше модели; в печи материалы движутся, а шихта, начиная от распара, смачивается жидкими продуктами плавки, имеющими иной удельный вес. Поэтому результаты лабораторных исследований нельзя полностью переносить в реальные условия.

М.Ф. Кочин, в.А. Сорокин и Н.Н. Попов исследовали на моделях доменной печи потерю веса шихты. В опытах в.А. Сорокина и Н.Н. Попова исследование проводилось при движении шихты, а в опытах М.Ф. Кочина шихта была неподвижна.

При движении шихты потеря ее веса на трение о стенки печи составляет 55—60%, т.е. величину меньшую, чем получал Н.Г. Маханек, так как трение движения меньше трения покоя. Потеря веса зависит от диаметра колошника и диаметра горна таким образом, что возрастает с увеличением первого и уменьшением второго.

Выводы о потере веса порядка 55—60% находятся в соответствии со следующими рассуждениями.

Потеря давления газов между горном и колошником для печи среднего размера составляет менее 1 ат и 1,2—1,3 ат для современных больших печей. При большем давлении возникают задержки схода шихты. По-видимому, при этом давлении сила подпора превышает тот «активный вес», под действием которого происходит нормальное опускание материалов в печи. Разность давлений газов в горне и на колошнике составляет около 50% того давления, которое оказывала бы шихта на уровне фурм при отсутствии сил трения и реакций опор. Таким образом, из двух с лишним атмосфер, которые характеризуют давление шихты на горизонтальную площадку в плоскости фурм, около половины поглощается трением и реакциями опор (заплечиков и лещади); остальное компенсируется потерей напора газов в печи таким образом, что давление газов не покрывает полностью остаточного давления, необходимого для опускания шихты.

При форсировании печи, превышающем известный предел, возрастает разность давлений газов в горне и на колошнике, и равнодействующая, направленная сверху вниз, может стать меньше силы, направленной снизу верх. В этом случае наступают неровности и задержки схода шихты, недопустимые при правильном ведении процесса.

Таким образом, доменщик должен вдувать в печь возможно большее количество воздуха, обеспечивая при ровном ходе и рациональном распределении газов и материалов перепад давлений газов в горне и на колошнике, не достигающий того «критического» предела, при котором начинается тугой ход или зависание.

Максимально допустимое количество дутья возрастает с уменьшением вредных сил, направленных снизу вверх, каковыми являются трение о стенки и реакции опор, которые уменьшаются при меньшем угле наклона шахты и большем угле заплечиков. Однако, «критический» предел дутья может быть достигнут при тем большем его количестве, чем лучше газопроницаемость столба материалов в печи.

Давление сыпучего материала на дно сосуда при условии, что материал продувается газом снизу вверх, определяется выражением:

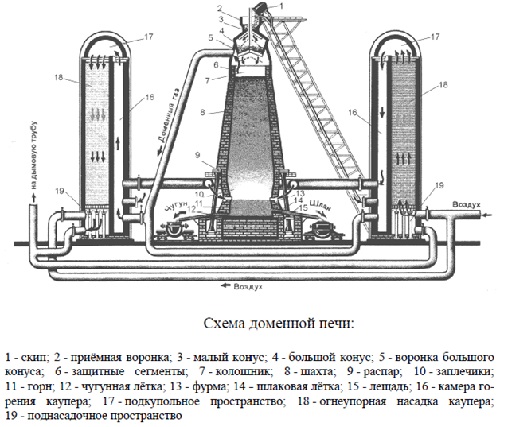

Доменная печь

Доменная печь предназначена для получения чугуна из железной руды. Производительность определяется размерами печи. Максимальная мощность наблюдается при объеме печей шахтного типа 2-5 тыс. куб. м. Их диаметр составляет 11-16 м, высота – 32-37 м.

Шахтная печь состоит из следующих элементов:

• колошника;

• шахты;

• распара;

• заплечиков;

• горна;

• лещади.

Колошник – один из элементов рабочего пространства, на котором предусматривается определенный уровень материалов, распределяющихся по сечению шахты.

Шахта – цилиндрическая часть домны, где поддерживается температура, достаточная для плавления шихты. В этой же части печи происходит восстановление железа.

Распар – наиболее широкий участок конструкции, предназначенный для основных процессов плавления. Ниже находятся заплечики, способствующие перегреву и перемещению расплава и шлака на следующий участок конструкции.

Горн размещается над лещадью, которая представляет собой кладку, выполненную с применением шамотного кирпича. Горн является той частью печи, где собираются чугун и шлак. Между заплечиками и горном находятся фурмы для подачи горячего дутья (воздуха, обогащенного кислородом) и природного газа.

Принцип работы

Шихта поддается с помощью скипового подъемника и попадает в приемную воронку. Состав шихты представлен известняком, коксом, офлюсованным агломератом и рудой. Возможно добавление окатышей.

Конусы колошника (большой и малый) работают поочередно, передавая смесь материалов в шахту. В процессе работы домны происходит постепенное поступление шихты. Нагрев осуществляется в результате горения кокса, сопровождающегося выделением тепла.

Температура горнового газа находится в пределах от 1900 до 2100 градусов Цельсия. В его состав входят N2, H2 и CO. При движении в слое шихты он не только способствует ее нагреву, но и запускает процессы восстановления железа. Высокая температура газа достигается за счет высокой температуры воздуха, находящегося в воздухонагревателях (1000-2000 градусов).

Газ температурой 250 - 300 градусов, поступающий из печи, колошниковый, после удаления пыли – доменный. Низшая теплота сгорания доменного газа соответствует 3,5 - 5,5 МДж/м 3 . Состав бывает различным, определяется в результате подачи природного газа и обогащения дутья кислородом, представлен такими веществами:

В основном газ необходим для придания определенной температуры насадкам доменных воздухонагревателей. В сочетании с природным или коксовым газом его применяют для различных печей, в т. ч. термических и нагревательных.

Поступившее в нижнюю часть домны железо подвергается плавлению и накапливается в горне в виде чугуна. Жидкотекучий шлак образуется из окислов кремния, марганца, железа, соединенных с известью, и остается на поверхности чугуна, т. к. имеет меньшую плотность.

Периодически чугун и шлак выходят через соответствующие летки – чугунную, шлаковую. В случаях, когда количество шлака незначительное, используется только чугунная летка. Отделение шлака происходит на разливочной площадке. Температура чугуна в жидком виде находится в пределах от 1420 до 1520 градусов.

Высокая производительность доменной печи достигается за счет наличия мощных воздухонагревателей, являющихся теплообменниками регенеративного типа. Нередко воздухонагреватели домны называют кауперами в честь их создателя.

Каупер – вертикально расположенный кожух в форме цилиндра, созданный из листовой стали и насадки из огнеупорного кирпича. Камера горения воздухонагревателя, а именно – ее нижняя часть, состоит из горелки и воздухопровода горячего дутья. В поднасадочном пространстве применены клапаны, что позволило обеспечить соединение с отводом к дымовому борову и воздухопроводом холодного дутья.

Современный вариант шахтной печи изготавливается с четырьмя кауперами, работающими попеременно: нагрев насадки одного из двух кауперов происходит за счет поступления нагретых до высокой температуры дымовых газов, через третий каупер проникает нагреваемый воздух. Четвертый каупер является резервным.

Продолжительность дутья составляет 50-90 минут, затем охлажденный каупер нагревается, дутье осуществляется в следующем наиболее горячем каупере. При разогреве работает горелка, дымовые газы без препятствий проникают в дымовой боров через открытый клапан. В это время клапаны, находящиеся на воздухопроводах горячего и холодного дутья, закрыты.

В результате сжигания топлива образуются продукты горения, которые перемещаются вверх и поступают из камеры горения в подкупольное пространство, затем опускаются и нагревают насадку. Только после этого продукты топлива, имеющие температуру 250-400 градусов, поступают в дымовую трубу через дымовой клапан.

Во время дутья происходит обратный процесс: дымовой клапан закрыт, горелка не работает, при этом клапаны, установленные на воздухопроводах горячего, холодного дутья, открыты. Холодное дутье в поднасадочное пространство подается под давлением 3,5-4 ат, затем перемещается через разогретую насадку и в нагретом виде через камеру горения проходит в воздухопровод горячего дутья, откуда подается в печь.

В определенных условиях могут происходить увлажнение дутья и обогащение азотом или кислородом. При использовании азота удается экономно расходовать кокс и контролировать процесс плавления в доменной печи. Экономия кокса возможна и в результате обогащения дутья кислородом до 35-40 % при сочетании с природным газом. Путем повышения влажности до 3-5 % удается получить более высокую температуру нагрева дутья в каупере. Такие результаты достигаются благодаря интенсификации лучистого теплообмена в насадке.

Высота кауперов составляет около 30-35 м, диаметр – не более 9 м. Верхнюю и нижнюю части насадки выполняют из динасового или высокоглиноземистого кирпича и огнеупорного соответственно. Из насадочного кирпича, имеющего толщину 40 мм, создают ячейки 4545, 13045, 110110 мм. В доменных печах применяются и другие насадки, а именно – насадки, состоящие из блоков с шестью гранями, с горизонтальными проходами и круглыми ячейками. Также используются насадки, основа которых – высокоглиноземистые шарики.

На каждый кубический метр объема кирпичной насадки предусмотрена примерная поверхность нагрева 22-25 кв. м. Объем домны в 1-2 раза больше объема насадки каупера. Например, при объеме печи 3000 куб. м объем каупера составит около 2000 куб. м (3000/1,5).

Самыми распространенными являются кауперы, оснащенные встроенной камерой горения. Среди их основных недостатков – чрезмерный нагрев свода, деформация камеры горения в результате долгой работы печи. Горелка каупера бывает выносной, также камера горения может располагаться под куполом. При наличии выносной горелки обеспечиваются высокая стойкость и удобство, но цена таких устройств наиболее высокая. Кауперы, оснащенные подкупольной камерой горения, самые дешевые, но процесс эксплуатации более сложный, т. к. горелка и клапаны расположены достаточно высоко.

В процессе дутья температура, до которой нагревается воздух (1350-1400 градусов), постепенно уменьшается и находится в пределах от 1050 до 1200 градусов. При использовании домны, работающей стационарно, таких перепадов избегают путем регулирования температуры. Нужные показатели появляются в результате добавления холодного воздуха, поступившего из воздухопровода холодного дутья. Снижается температура дутья до 1000-2000 градусов, а вместе с ней и содержание холодного воздуха в смеси.

Ориентировочный материальный баланс получения чугуна в домне

Рассмотрим тепловой баланс выплавки 1 кг чугуна. При составлении балансов учитываются окатыши, агломерат, чугун, шлак и доменный газ.

Окатыши: оксид железа (III) – 81 %, диоксид кремния – 7 %, оксид кальция – 5 %, оксид железа (II) – 4 %, оксид алюминия и оксид магния – 1 %, оксид марганца – 0,3 %, оксид фосфора – около 0,09 %, сера – около 0,03 %.

Агломерат: оксид железа (III) – 63 %, оксид железа (II) – 16 %, оксид кальция – 10 %, диоксид кремния – 7 %, оксид алюминия – 2 %, оксид магния и оксид марганца – 1 %, оксид фосфора – около 0,25 %, сера – около 0,01 %.

Чугун: железо – 94,2 %, углерод – 4,5 %, марганец – 0,7 %, кремний – 0,6 %, сера – около 0,03 %.

Шлак: оксид кальция – 43 %, диоксид кремния – 36 %, оксид алюминия – 10 %, оксид магния – 7 %, оксид марганца – 2 %, оксид железа (II) и сера – 1 %.

Доменный газ: азот – 44 %, окись углерода – 25,2 %, углекислый газ – 18 %, водород – 12,5 %, метан – 0,3 %.

Произведем анализ расхода топлива в результате применения офлюсованного агломерата. Затраты топлива в шахтной печи определяются, исходя из расхода природного газа и кокса (510-560 кг у.т./т сплава), в сумме с расходом газа, направленного на отопление воздухонагревателя (90-100 кг у.т./т сплава), за исключением выхода доменного газа (170-210 кг у.т./т сплава). В результате общий расход выглядит следующим образом: 535 + 95 - 190 = 440 (кг у. т./т сплава).

Учитывая то, что на производство кокса и агломерата уже ушло определенное количество топлива (около 430-490 кг на 1 т сплава и 1200-1800 кг на 1 т сплава соответственно), общий расход первичного топлива, необходимого для получения тонны сплава, составляет: 440 + 40 + 170 = 650 (кг у.т./т), из которых 170 и 40 кг у.т./т, пересчитанные на тонну сплава, затрачиваются на производство агломерата и кокса.

Производительность домны оценивают по коэффициенту использования полезного объема (КИПО). Показатель рассчитывают как отношение полезного объема конструкции к выплавке чугуна в течение 24 часов. Для современных печей нормой является показатель 0,43-0,75 куб. м сут./т. Чем ниже КИПО, тем эффективнее используется печь.

Логичнее рассматривать показатель как отношение производительности к единице объема. Удобнее применять показатель удельной производительности домны (Пу = 1/ КИПО), значение которого составляет 1,3-2,3 т (куб. м/сут.).

Экономия топлива возможна при соблюдении таких рекомендаций:

• повышение давления газа на колошнике до 1,5-2 атм (за счет уменьшения объема газов удается сократить удаление колошниковой пыли или увеличить расход дутья);

• применение пылеугольного топлива в горне для экономии около 0,8 кг кокса на килограмм пылеугольного топлива;

• повышение температуры, до которой нагревается воздух в кауперах, для уменьшения расхода кокса;

• применение теплоты отходящих газов кауперов с целью повысить температуру воздуха и доменного газа до их подачи в камеру горения;

• подача нагретых восстановительных газов таким же образом, как в печах металлизации (удается снизить расход кокса, возможна экономия до 20 % топлива);

• применение физической теплоты огненно-жидких шлаков (решение данной проблемы является перспективным, но пока что не реализовано по причине периодического выхода шлаков).

Читайте также: