Что получают с помощью нагревания в разных печах

Обновлено: 18.05.2024

Что получают с помощью нагревания в разных печах

На сегодняшний момент промышленные печи находят широкое распространение почти во всех отраслях промышленности. В черной металлургии в доменных печах получают чугун, в конвекторах – сталь, в прокатных цехах в печах нагревают металл перед прокаткой и термообработкой после прокатки; в цветной металлургии металл получают и перерабатывают также в печах. Печи применяются в кузнечных и термических цехах машиностроительных заводов для нагрева металла перед ковкой и штамповкой, для его термообработки, в литейный цехах – для плавки металла и сушки литейных форм и стержней; в керамической промышленности и промышленности строительных материалов – для обжига огнеупоров и керамики, обжига цементного клинкера и извести, получения заполнителей бетона; для варки стекла; в нефтеперерабатывающей промышленности – для перегонки нефти; в химической промышленности – для получения соды, аммиака, фосфатных удобрений и т.п. [3].

Существует большое количество типов промышленных печей, которые могут подразделяться по технологическому назначению, по источнику тепловой энергии, по конфигурации рабочего пространства, по способу использования тепла отходящих дымовых газов и пр. В [3] приводится следующая классификация:

а) по технологическому назначению промышленные печи подразделяются на:

- плавильные, служащие для плавки материалов;

- нагревательные, служащие для нагрева металла перед обработкой давлением;

- термические, служащие для нагрева материалов с целью их термической обработки;

- обжиговые, служащие для обжига материалов;

- сушила, служащие для удаления влаги из материала или высушивания окрашенных изделий;

- печи, служащие для получения из одного продукта другого путём его перегонки;

- печи химической промышленности, служащие для нагрева материалов с целью проведения химических процессов;

б) по источнику тепловой энергии печи можно классифицировать на:

- пламенные, в которых тепловая энергия получается путём сжигания топлива;

- электрические, в которых нагрев происходит за счёт электроэнергии.

в) по способу использования тепла отходящих дымовых газов:

- рекуперативные, в которых тепло отходящих газов используется для подогрева воздуха или воздуха и газа в рекуператорах;

- регенеративные, в которых для тех же целей вместо рекуператоров применяются регенераторы;

- печи без использования тепла отходящих газов.

Принципиальным для нас является классификация по использованию тепловой энергии печи, точнее по использованию вторичного тепла дымовых газов. По сути промышленная печь – это котёл (здесь не принципиально, водогрейный, паровой или энергетический), где вместо воды происходит нагрев либо заготовки, либо какого-либо материала, который в процессе термической обработки меняет свою температуру, свой химический состав или свойства. Если вспомнить тепловой баланс парового котла, то самые большие потери тепловой энергии происходят с дымовыми газами. С точки зрения анализа вторичного тепла промышленных печей нас будут в первую очередь интересовать пламенные печи, в которых тепловая энергия получается путём сжигания органического топлива, в большинстве случаев природного газа. Поскольку сжигание органического топлива сопровождается образованием дымовых газов, то в промышленных печах, так же как и в котельных агрегатах, основные потери тепловой энергии, а, следовательно, вторичного тепла, происходит именно с дымовыми газами.

В зависимости от мощностей промышленных печей они могут оснащаться рекуператорами тепловой энергии дымовых газов. Как правило температура дымовых газов после промышленных печей может достигать 500 °С и выше. Это в первую очередь связано с температурой нагрева заготовок или материала. Если конечная температура заготовки, например, для целей термообработки должна составлять 630 °С, то сложно использовать всю располагаемую теплоту, которая была получена при сжигании органического топлива и следовательно температура уходящих дымовых газов из печи будет на аналогичном температурном уровне. В каких-то случаях часть тепловой энергии дымовых газов направляется на подогрев первичного воздуха, идущего на горение, через рекуператор. Однако температура этого воздуха часто ограничивается термическими свойствами горелочных устройств. Несмотря на применение рекуператоров и регенераторов тепловой энергии на промышленных печах, температура дымовых газов после них может также достигать уровня в 300 – 400 °С и выше. Достаточно часто встречаются такие ситуации, когда к дымовым газам промышленных печей уже после рекуператора подмешивается воздух из окружающего пространства, чтобы предотвратить термическое разрушение лопаток дымососа.

часть текста отсутствует

В электрических печах нагрев происходит при помощи электрической энергии и, следовательно, там отсутствует горение и, как следствие, дымовые газы. Основные тепловые потери – это потери тепловой энергии через обмуровку печи. Если в электрической печи применяется нагрев какого-либо материала, который при термической обработке выделяет жидкие или газообразные вещества, то в печи предусмотрен их отвод. Однако говорить о какой-либо значимой величие вторичного тепла в электрических печах не приходится. Как правило, электрические печи применяются для более тонкой «настройки» температурного уровня нагрева материала, где разброс температуры нагрева в несколько градусов может влиять на термические процессы и, следовательно, на свойства материала после обработки. Как бы там не было газовые печи являются более экономичными по сравнению с электрическими печами.

Как было показано выше, существует большое количество типов и разновидностей промышленных печей и разбирать здесь каждый тип просто не предоставляется возможным, тем более что большинство печей, с точки зрения технологии нагрева материала, будь то для последующей его механической обработки или нагрев с точки зрения термообработки являются в первом приближении одинаковыми. Исключения могут составлять, к примеру, печи обжига или стекловаренные печи, также рассмотренные ниже.

часть текста отсутствует

Для дальнейшего исследования разделим все печи, которые были исследованы автором на три группы.

К первой группе отнесём промышленные печи, которые служат для нагрева материала перед его обработкой, а также термические печи, основная задача которых заключается в термообработке уже готовых изделий и материалов. К этим печам можно отнести, к примеру, кузнечные печи кузнечно-прессового или кузнечно-штамповочного цеха. Печи нагревают исходную заготовку, после чего происходит её обработка, к примеру, горячая штамповка. Основная задача этих печей заключается в нагреве заготовок до определённой температуры перед их обработкой. Кузнечно-прессовые и кузнечно-штамповочные цеха относятся к группе основных цехов и имеют существенное значение в производственном процессе, так как здесь закладываются основы прочности и долговечности машин. После соответствующих операций происходит термообработка поковок в печах термообработки. Печи термообработки могут также располагаться непосредственно в цеху, где располагаются печи нагрева заготовок, могут также располагаться и в другом цеху. Термическая обработка также важна, так как ей достигается устранение крупно-зернистой структуры при нагреве и штамповке, снятию внутренних напряжений, облегчению механической обработки, получением механических свойств, заданных техническими условиями на поковку. Термической обработкой в кузнечном цехе являются: нормализация, отжиг и закалка с последующим отпуском и все операции по нагреву заготовок происходят в нагревательных печах. Размер печей для нагрева и термической обработки и, следовательно, её тепловая мощность зависит от размера нагреваемой заготовки.

Помимо вышеописанных типов печей предполагается также исследовать такие типы печей, как вертикальная безмуфельная печь, газовую роликовую печь, методическую печь, а также кольцевую печь. Эти типы промышленных печей менее распространены, чем вышеуказанные нагревательные печи или печи термообработки, но их мощность, как правило, на порядок больше и они представляют особый интерес с точки зрения потенциала использования вторичного тепла дымовых газов.

Ко второй группе предполагается отнести печи обжига клинкера предприятий по производству цемента. Стоит упомянуть, что существует два способа производства цемента: по «сухому» и по «мокрому» способу. Преимущества сухого способа заключается в более низких удельных затратах исходного органического топлива (в России в подавляющем большинстве – это природный газ) на производства основного материала цемента – клинкера, однако мокрый способ позволяет получить более однородную структуру шлама из которого в печах обжига получается клинкер.

часть текста отсутствует

На сегодняшний момент число цементных предприятий в России, работающих по мокрому способу производства цемента больше, чем по сухому. Это связано с тем, что стоимость строительства предприятия, работающего по мокрому способу была дешевле, чем по сухому. Однако в условиях удорожания топливно-энергетических ресурсов крупные корпорации осуществляют проекты по модернизации существующих цементных предприятий, работающих по мокрому способу производства цемента на технологию производства цемента по сухому способу. Данная модернизация не снимает проблему образования вторичной тепловой энергии уносимой как с дымовыми газами клинкерной печи, так и образующейся при охлаждении клинкера в колосниковых холодильниках при его подачи транспортёром на объединенный склад. В Европе существует множество проектов по утилизации вторичного тепла дымовых газов клинкерных печей с последующей выработкой электрической энергии на основе ORC-цикла. Ниже будет приведено описание этой технологии, а также приведены соответствующие экономические расчеты.

В третью группу промышленных печей отнесём стекловаренные печи, которые являются основным технологическим комплексом предприятий по производству стекла, также достаточно распространённых на территории России. Несмотря на применение в стекловаренных печах регенераторов тепловой энергии дымовых газов и нагрева им воздуха, идущего на горение, температура дымовых газов остаётся на достаточно высоком уровне, что способствует уносу с дымовыми газами в атмосферу большого количества тепловой энергии.

В последнее время, особенно на вновь вводимых предприятиях по производству стека уже в проекте заложены системы утилизации вторичного тепла дымовых газов стекловаренных печей, основная задача которых – это нагрев воды для использования его в целях отопления и горячего водоснабжения на предприятии.

Что получают с помощью нагревания в разных печах

Содержание

Одной из важнейших операций, проводимых в химических лабораториях, является нагревание и как один из видов его — прокаливание.

Электронагревательные приборы

Из электронагревательных приборов наибольшим распространением пользуются плиты, сушильные шкафы и т. д.

Электрические плиты бывают различного размера, круглые или прямоугольные, с открытым и закрытым сопротивлением (спиралью). Пластинка, закрывающая спираль плиты, может быть металлической, асбестовой или талько-шамотной.

Если у электронагревательного прибора три штеккера, то его включают в сеть при помощи специального электрошнура с вилкой и тремя гильзами. На одной из гильз имеется отметка «0» или черная полоса, или же гильза имеет отличающийся от остальных цвет, например коричневый. У такого прибора возможны три степени нагревания:

1. Для того, чтобы получить минимальное нагревание, гильзу с отметкой ставят на средний штеккер, а одну из остальных — на левый штеккер.

2. Для достижения среднего нагревания гильзу с отметкой ставят на правый штеккер, а одну из остальных — на левый или средний штеккер.

3. Для достижения максимального нагревания гильзу с отметкой ставят па правый штеккер, а две другие — на остальные штеккеры.

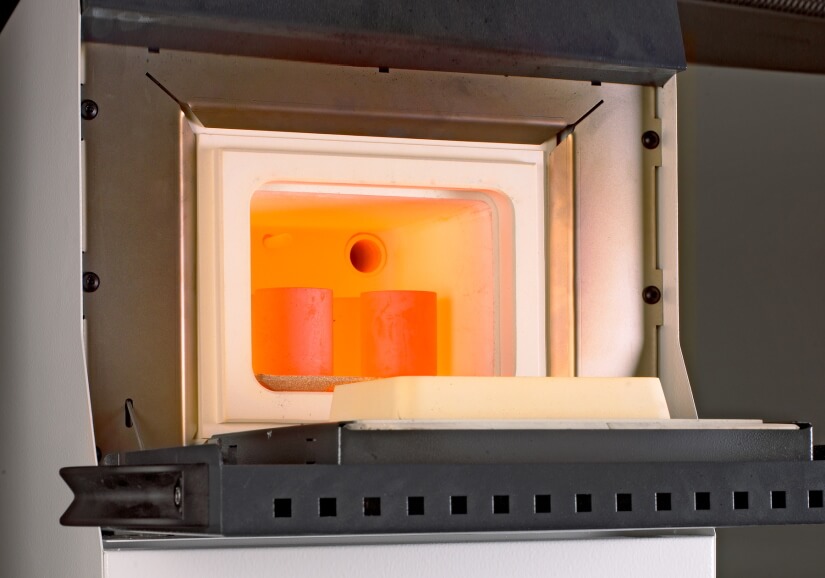

Муфельные печи

Электрические муфельные печи применяют при прокаливании, плавке и в других случаях, когда необходим нагрев до высокой температуры.

Печь представляет собой муфель из шамота или другого огнеупорного материала с намотанной на нем нагревательной проволокой, помещенный в металлический корпус.

Пространство между стенками корпуса и муфелем заполнено теплоизоляционным материалом. Печи имеют автоматический регулятор. При отсутствии регулятора к печи можно присоединить терморегулятор, например биметаллический.

В муфельных печах обычно можно достичь 1000—1200 °С, а в муфельных печах специального назначения — и выше. Муфельные печи имеют в задней стенке отверстие для введения термопары, что позволяет проверять температуру в любом месте муфельной печи.

Под печь нужно класть толстый лист асбеста, или асбоцементную плиту, или шамотные кирпичи. Во время работы, когда муфельная печь загружена, дверка должна быть закрыта.

Муфельные печи очень удобны для прокаливания тиглей, в особенности платиновых.

О температуре в муфельной печи можно судить (конечно, приближенно) по цвету нагретого муфеля:

начало красного каления 520 °C

темно-красное каление 700 °C

вишнево-красное каление 850 °C

ярко-красное каление 950 °C

желтое каление 1100 °C

ослепительно белое каление 1500 °C

При работе с электрическими приборами нужно помнить следующее:

1. Включать прибор можно только в ту сеть, вольтаж которой соответствует вольтажу прибора.

2. Не греть приборы без надобности.

3. Не обливать приборы кислотами или растворами солей, щелочей и т. д.

4. Ставить электронагревательные приборы не на деревянную поверхность стола, а только на теплоизоляционный слой (асбест, шамот и др.).

5. Следить за чистотой приборов; перед включением печей убедиться — нет ли внутри посторонних предметов.

6. Включать печи можно, только когда ручка реостата находится в нулевом положении.

Ручку реостата нужно передвигать не сразу после включения в сеть, а через некоторое время, когда печь немного обогреется, причем увеличивать накал нужно также постепенно.

Прокаливание

Прокаливанием называют операцию нагревания твердых веществ до высокой температуры с целью:

а) освобождения от летучих примесей;

б) достижения постоянной массы;

в) проведения реакций, протекающих при высоких температурах;

г) озоления после предварительного сжигания органических веществ.

Нагревание до высокой температуры проводят в печах. Очень часто в лабораториях приходится прокаливать такие вещества, как СаСl2×6Н2O, Na2SO4×10Н2O и др., с целью обезвоживания.

Если приходится что-либо прокаливать в фарфоровом тигле, то тигель нагревают постепенно. Во избежание потерь при прокаливании тигли обычно закрывают крышками. Если в таком тигле приходится что-либо озолять, то сначала при слабом нагревании сжигают вещество в открытом тигле и уже после этого закрывают тигель крышкой.

Если фарфоровый тигель после работы загрязнен внутри, то для очистки в него наливают концентрированную азотную кислоту или дымящую соляную кислоту и осторожно нагревают. Если ни азотная, ни соляная кислоты не удаляют загрязнение, то берут смесь их в пропорции:

- азотная кислота — 1 объем,

- соляная кислота — 3 объема.

Иногда загрязненные тигли обрабатывают или концентрированным раствором KHSO4 при нагревании, или плавлением этой соли в тигле с последующей промывкой его водой. Бывают, однако, случаи, когда все указанные приемы не помогают; такой не поддающийся очистке тигель рекомендуется применять для каких-нибудь неответственных работ.

Общие меры предосторожности

При работе с нагревательными приборами нужно принимать меры предосторожности во избежание несчастных случаев и пожара.

Кроме приведенных выше правил, следует обратить внимание еще на некоторые моменты.

Во избежание ожогов при нагревании и прокаливании никогда не следует брать голыми руками нагретые колбы, стаканы, чашки и пр.; необходимо или обвернуть их полотенцем, или же надеть на пальцы по куску толстостенной резиновой трубки, разрезанной по длине.

Для того, чтобы брать чашки, можно сделать из толстой проволоки прихватку, напоминающую обыкновенный сковородник.

При нагревании или при прокаливании веществ, которые могут разбрызгиваться, обязательно следует надевать предохранительные очки для защиты глаз.

Что получают с помощью нагревания в разных печах

Производство практически каждого промышленного изделия связано с плавлением, рафинированием, сушкой, варкой, выпечкой, активизацией химических реакций или другими операциями, требующими нагревания на определенной стадии изготовления этого изделия. Промышленные печи являются нагревательными устройствами, применяемыми для таких операций. Они часто очень схожи по конструкции, но имеют различные названия в зависимости от назначения в разных отраслях промышленности. Например, камерная печь, работающая на топливе или электроэнергии и применяемая для термической обработки стали, может использоваться для обжига или глазурования таких керамических изделий, как фарфор; в этом случае она будет называться обжиговой печью.

Некоторые виды обжиговых печей (т.е. горны) сконструированы только для обжига кирпича и не применяются в других отраслях промышленности. Вращающаяся обжиговая печь представляет собой длинный вращающийся цилиндр, в котором подача топлива производится с нижнего конца, а загрузка - с верхнего; эта печь применяется в нескольких отраслях промышленности и везде называется вращающейся обжиговой печью.

Для всех печей промышленного назначения характерно то, что они имеют камеру с регулируемым нагревом до определенной температуры.

Промышленные печи и горны, работающие при довольно высоких температурах, а также коксовые печи обычно имеют внутреннюю облицовку (футеровку) из жаропрочной керамики или других материалов, называемых огнеупорными. В печах, работающих при повышенных температурах, для лучшей теплоизоляции используют теплоизолирующие огнеупоры, в печах, у которых рабочая температура не слишком высока, применяют неогнеупорные теплоизоляционные материалы.

Огнеупорными называются изделия, способные противостоять нагреву, эрозии, абразивному износу и химическому воздействию. К ним относятся кирпич, керамика специальных профилей, гранулат, формованные пластмассовые изделия, применяемые как установочная арматура, материалы, которые при смешивании с водой могут заливаться в заданное место, подобно бетону, и прочие. Для кладки из огнеупоров используют специальные растворы и цементы.

Материалы, из которых изготовляют огнеупоры, выбирают в соответствии с их физическими и химическими свойствами. Например, современные процессы производства стали требуют применения основного шлака для адсорбирования примесей, удаляемых из расплавленного металла в процессе рафинирования. Такие печи должны иметь основную футеровку, чтобы исключить реакцию с основным шлаком, которая способна привести к быстрому разрушению футеровки.

Основными огнеупорами являются хромовые, хромомагнезитовые, магнезитохромовые, магнезитовые, доломитовые и глиноземные; их свойства определяются входящими в их состав оксидами хрома, магния, кальция и алюминия.

Кислым огнеупорным материалом является динас, основу которого составляет диоксид кремния. Многочисленные огнеупорные материалы изготовляют из огнеупорных глин (алюмосиликатов). Уголь и графит используют в качестве огнеупоров, когда нельзя применять другие огнеупоры.

Нагревание в печи происходит за счет сжигания топлива (твердого, жидкого или газообразного), виды которого приводятся ниже, в разделе «Обычные источники тепла». Источником тепла может быть электроэнергия, генерируемая нагревательными элементами или электрической дугой и в редких случаях электромагнитной индукцией, микроволновым и ИК-излучением. В табл. 1 дана классификация электрических печей по принципу нагревания со специальной ссылкой, касающейся их применения при производстве стали.

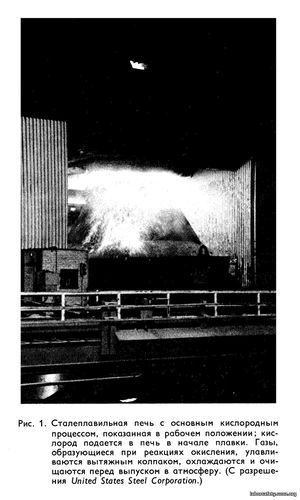

Перспективным в сталеплавильном производстве является кислородно-конверторный процесс; тепло, необходимое для получения стали из жидкого чугуна и стального лома в конверторе, выделяется при химических реакциях, происходящих при окислении углерода и примесей кислородом, подводимым к поверхности расплава; при этом исключена необходимость во внешнем источнике тепла (рис. 1).

Типы промышленных печей. Промышленные нагревательные устройства могут быть периодического или непрерывного действия. В нагревательных устройствах периодического действия партию материала помещают в печь и нагревают в течение определенного времени до необходимой температуры (должен быть равномерный нагрев); после этого материал либо извлекают из печи для дальнейшей обработки, либо, прекращая нагрев, охлаждают вместе с печью. Нагревательные устройства непрерывного действия оснащены транспортером, при помощи которого изделия загружают в печь, затем они проходят через нагревательную камеру и выводятся из нее.

Ниже перечислены некоторые основные операции, выполняемые в промышленных печах. Дистилляторы и другие виды нагревательных аппаратов, используемые в химической и нефтеперегонной промышленности, не упоминаются в данном подразделе, хотя многое из указанного ниже применимо также и к этим аппаратам.

Операции, выполняемые в печах:

а) плавление и восстановление, плавление и/или рафинирование, термическая обработка (за исключением плавления) (рис. 2), пайка твердыми и мягкими припоями, нагрев для горячей обработки изделий, обогрев котлов и сжигание отходов и мусора;

б) производство цемента, обжиг глины, производство керамических изделий (кирпич, черепица, огнеупоры и т.д.);

в) сушка (удаление влаги) и вулканизация, выпечка, декорирование, сушка окрашенных изделий.

Таблица 1. Классификация электрических печей по принципу нагревания

А. Электропечи сопротивления

1. Косвенный нагрев. Ток пропускают через нагревательные элементы, имеющие большое сопротивление, которые выделяют тепло, нагревающее металл в печи за счет излучения и конвекции. Эти печи используют для термической обработки и поддержания температуры расплавленного металла, но не для плавки стали.

2. Прямой нагрев. Ток от низковольтных трансформаторов пропускают через нагреваемую сталь. Применяют для нагревания стали при горячей обработке давлением; для плавки стали не используют.

3. Индукционный нагрев. Ток в стали наводится с помощью переменного магнитного поля:

а) низкочастотные индукционные печи. Используется принцип трансформатора. При этом металл, находящийся в печи, играет роль вторичной обмотки, а катушка с железным сердечником образует первичную обмотку;

б) высокочастотные и среднечастотные индукционные печи. Ток высокой или средней частоты проходит через катушку, внутри которой помещен тигель с металлом.

Б. Дуговые электропечи

1. Дуговые электропечи косвенного нагрева. Металл в печи нагревается электрической дугой, возникающей между двумя электродами при пропускании переменного электрического тока; электроды располагают над металлом. Печи могут быть стационарными, качающимися или вращающимися:

а) однофазные печи:

- вращающиеся печи с горизонтальными электродами;

- печи специального назначения;

б) двухфазные печи:

- с прямой дугой; для производства стали не применяют;

- с отклоненной дугой; для производства стали не применяют;

в) трехфазные печи:

- с прямой дугой; для производства стали не применяют;

- с отраженной дугой; для производства стали не применяют.

2. Дуговые электропечи прямого нагрева. Дуга образуется между электродами и металлом, находящимся в печи:

а) дуговые электропечи постоянного тока. Принцип дуги постоянного тока используется в электродуговых печах с расходуемыми электродами;

б) многодуговые электропечи переменного тока. Ток проходит от одного электрода через дугу к металлу в печи, затем через металл, а от него к другому электроду. Несмотря на возможность применения однофазного, двухфазного и трехфазного тока, для производства стали используют чаще всего трехфазный ток;

в) дуговые электропечи переменного тока с одной дугой. Ток проходит от одного электрода через дугу и металл к электроду, расположенному в нижней части печи. Можно использовать однофазный, двухфазный и трехфазный ток.

3. Комбинированные печи (печь сопротивления в сочетании с электродуговым прямым нагревом). Ток проходит от электрода через дугу к металлу в печи, через этот металл к подине и выводится из печи через токопроводящую подину. Металл в печи нагревается за счет температуры дуги и тепла, выделяемого огнеупорным материалом подины в результате его сопротивления прохождению электрического тока. В таких печах применяют двух- или трехфазный переменный ток.

Обычные источники тепла. К числу наиболее распространенных источников тепла относятся:

а) газообразное топливо-природный и искусственный газы (генераторный, водяной, карбюраторный, каменноугольный, нефтяной, переработанный природный, бутан и пропан);

б) сопутствующие газы-доменный, коксовый и нефтяной (получаемый при перегонке нефти);

в) жидкое топливо-нефть, каменноугольная смола и пек;

г) твердое топливо-уголь (кусковой или пылевидный), полукокс, кокс, древесный уголь, бурый уголь и торф;

д) электроэнергия-электрическая дуга, элементы сопротивления, индукция, микроволны и ИК-излучение.

Уход за печами. Промышленные печи должны обладать достаточной прочностью. У высокотемпературных печей кирпичная кладка поддерживается стальной рамой, а в некоторых случаях печь имеет стальной кожух. Многие промышленные печи имеют тепловую изоляцию, которая обеспечивает сохранение тепла, защиту рабочей зоны вблизи печи от теплового излучения, а также предназначена для безопасности.

Все промышленные печи подвергают профилактическому осмотру через определенные периоды для выявления прогрессирующих разрушений, которые могут привести к аварийному выходу печи из строя.

Оборудование для транспортировки материалов (краны, транспортеры, толкатели, подовые ролики и т.д., а также их приводы) должно быть сконструировано таким образом, чтобы оно могло выдерживать требуемые нагрузки (а иногда и перегрузки-при аварийных ситуациях) при минимальном уходе, не считая регулярных проверок и профилактических мероприятий.

Средства автоматизации, которые регулируют подачу электроэнергии, топлива и воздуха с целью обеспечения заданной температуры, следует поддерживать в хорошем состоянии и проверять через небольшие промежутки времени.

Печи для нагрева металла

Пламенные печи отличаются максимальной универсальностью. В пламенных печах нагревают (в зависимости от размеров и конструкции печи) как мелкие заготовки , так и слитки весом до 300 т. Пламенные печи работают на твердом, в том числе и пылевидном, жидком и газообразном топливе.

Наиболее совершенными в отношении регулирования и получения минимальных потерь от физической и химической неполноты горения являются печи, работающие на газообразном топливе. Распыление жидкого топлива и его сжигание осуществляется при помощи форсунок, которые обеспечивают хорошее смешение топлива с воздухом. Для сжигания газообразного топлива применяются газовые горелки. Сжигание пылевидного топлива производят в специальных устройствах, в которых угольная пыль с помощью шнека и воздуха подается к горелке.

Рис. 108 . Камерная печь: а - для обычного нагрева; б — для скоростного нагрева

Высокая температура в рабочей камере печи (1400 — 1500°С) достигается применением высококаллорийного топлива и подогретого воздуха в рекуператорах. Горелки или форсунки в этих печах располагаются как над нагреваемыми заготовками, так и под ними ( рис. 108, б ). В камерных печах при нагреве крупных заготовок для облегчения загрузки и выгрузки применяют различные загрузочные механизирующие устройства, машины, а также печи с выдвижным подом и со съемным сводом.

Для уменьшения отхода на окалину применяются печи с использованием нейтральных или защитных атмосфер, доставляющие которых не вступают в реакцию с нагреваемым металлом.

Разновидностью камерных печей являются нагревательные колодцы, которые находят применение в прокатных цехах для нагрева слитков, часто поступающих из сталелитейных цехов в горячем состоянии. Слитки в колодцы загружаются сверху и устанавливаются вертикально. Использование тепла горячих слитков обеспечивает экономию топлива.

Для нагрева концов штанги и прутков при работе на горизонтально-ковочных машинах применяются щелевые печи, загрузочным окнам которых придают вид щели.

Муфельные печи имеют муфель, герметически закрывающийся ящик, который загружают металлом, а нагревание осуществляется без доступа воздуха и газов. Такой способ нагрева применяется для нагрева специальных сплавов без образования окалины.

Методические печи имеют вытянутую форму. Температура в этих печах понижается в направлении движения пламени к загрузочному окну. Наиболее нагретые заготовки омываются наиболее горячим пламенем. В методических печах достигается непрерывная выдача нагретых заготовок, методичный (постепенный) нагрев и лучшее использование тепла образовавшихся при сгорании топлива газов. Чем печь длиннее, тем полнее теплоиспользование. При выходе из печи отходящие газы имеют более низкие температуры, чем в камерных печах, поэтому они экономичнее камерных.

Методические печи широко применяются в прокатном производстве и в крупносерийном кузнечно-штамповочном производстве. Переходной конструкцией от камерной печи к методической является полуметодическая печь, которая отличается от методической меньшей длиной. В них так же, как и в методических печах нагреваются заготовки, форма которых удобна для проталкивания через печь. Полуметодические печи обслуживают штамповочное оборудование высокой производительности.

Полуметодическая печь с толкателем ( рис. 109, а ) предназначена для нагрева мелких заготовок для штамповки. Печь механизирована: имеет магазинную коробку для непрерывного питания печи заготовками. Коробка периодически (через 1—1,5 час) заполняется заготовками. Из магазинной коробки заготовки снизу по одной выталкиваются в печь вначале в подогревательную камеру А, а затем продвигается в нагревательную камеру Б, где нагреваются до заданной температуры. Такие печи можно обеспечить механизмом подачи заготовок к обрабатываемой машине (рис. 109, б). В этом случае заготовка по мере, продвижения по поду печи достигает отверстия 1, проваливается на заслонку 3, которая под тяжестью заготовки или посредством пневматического цилиндра 4 открывается, и заготовка падает на транспортер 2, который все заготовки из-под печи подает к штамповочной машине. Продукты горения из печи ( рис. 109, а ) по каналу уходят в рекуператор, где они подогревают воздух, предназначенный для горения в печи топлива.

Рис. 109. Полуметодическая печь с толкателем и транспортером для подачи заготовок к кузнечной машине.

Для нагрева заготовок применяют печи с вращающимся подом (карусельные). Они бывают кольцевого типа и тарельчатые. Печь кольцевого типа представляет собой как бы свернутую в кольцо конвейерную печь. Эти печи позволяют в широких пределах регулировать желаемый режим нагрева металла путем изменения скорости вращения пода, расположения горелок и подачи топлива. Нагрев металла в этих печах протекает быстрее и равномернее, так как заготовки на поду печи укладываются на некотором расстоянии одна от другой. Угар металла при нагреве в этих печах будет меньше, чем в печах с толкателем на поду, в которых заготовки укладываются вплотную друг к другу и требуется большое время нагрева, и, кроме того, при продвижении заготовок в печи сбивается окалина и происходит повторное ее образование.

Более совершенными считаются печи, использующие тепло отходящих газов, так называемые, регенеративные и рекуперативные.

Регенеративные печи с помощью регенераторов используют тепло отходящих газов на подогрев воздуха и газа (в газовых печах), поступающих в печь. Принцип действия и устройство регенераторов у нагревательных пламенных печей такие же, как у мартеновских плавильных печей, применяемых для плавки стали, рассмотренных в главе II раздела II.

В рекуперативных печах осуществляют только подогрев воздуха, поступающего в печь для горения. Поток отходящих газов и нагреваемого воздуха в рекуператорах непрерывны, каждый поток течет по своим каналам. Газы нагревают стенки рекуператора с одной стороны, а воздух отнимает тепло с другой.

Применение рекуператоров и регенераторов повышает к. п. д. всех печей. В методических регенеративных печах к. п. д. может быть доведен до

Электрические печи сопротивления ( рис. 110 ) применяют чаще всего для нагрева цветных металлов и сплавов, реже — для нагрева стали, так как температурный интервал штамповки, например алюминия, находится в пределах 475 — 400°С.

В электрических печах можно поддерживать и изменять температуру с большой точностью. Рабочее пространство этих печей свободно от продуктов горения, угар металла получается минимальным. Электропечи улучшают условия работы обслуживающего персонала. На рис. 110 показана электропечь камерного типа. Печь имеет загрузочное окно 1, спираль 2, рабочее пространство 3. Стрелками изображена циркуляция воздуха.

Печи и нагревательные устройства

Слитки или заготовки при обработке давлением нагревают в горнах, нагревательных печах и при помощи электронагревательных устройств. Простейшим нагревательным устройством является горн. Горны бывают стационарными и переносными. При нагреве в горнах металл непосредственно соприкасается с горящим топливом, в качестве которого используют древесный и каменный уголь и кокс. Для интенсификации горения в горн подается вентилятором воздух.

Нагревательные печи разделяются на пламенные, в которых тепло образуется в результате сжигания топлива, и электрические, в которых источником нагрева является электроэнергия. Электронагревательные устройства отличаются от печей тем, что при их помощи образуется тепло в нагреваемой заготовке.

В настоящее время наиболее распространены пламенные печи, имеющие большую универсальность. В зависимости от величины пламенных печей в них можно нагревать разнообразные по размерам заготовки и слитки (весом до 300 г). Такие печи могут работать на твердом (кусковом или пылевидном), жидком и газообразном топливе. В пламенных печах нагреваемый металл не соприкасается непосредственно с топливом, а омывается потоками продуктов горения.

Сжигание твердого кускового топлива производится в угольных топках на колосниковых решетках. Схема устройства простой пламенной печи приведена на рис. 128.

Пылевидное топливо сжигается при помощи горелок, в которые одновременно с топливом подается воздух от вентилятора. Сжигание жидкого топлива осуществляется с помощью форсунок, распыляющих топливо и смешивающих его с воздухом. Сжигание газа производят при помощи газовых горелок.

По характеру нагрева, способу загрузки и выгрузки нагреваемого металла печи делятся на камерные, колодцевые, методические и полуметодические.

В камерных печах температура во всех зонах камеры нагрева поддерживается одинаковой. Загрузка и выгрузка слитков или заготовок производится через садочные окна. Схема камерной печи, работающей на твердом топливе, представлена на рис. 129. В колодцевых печах преимущественно нагревают слитки для проката.

В методических печах (рис. 130) в различных зонах ее рабочего пространства поддерживается различная температура — обычно более низкая в загрузочной камере и более высокая в разгрузочной. Загрузка производится с одного конца печи. Методические печи имеют большую длину, чем камерные. Перемещение заготовок в печи от места загрузки к месту выгрузки осуществляется с помощью механических толкателей, установленных у загрузочных окон. Нагрев заготовок или слитков в таких печах осуществляется методически, по заданному режиму. Разновидностью методических печей являются печи с вращающимся подом. Загрузка и выгрузка заготовок при пользовании этими печами более удобна. Имеется большая возможность для установления необходимого режима нагрева металла. Это достигается регулированием скорости вращения пода и подачи топлива в форсунки или горелки, установленные по окружности печи.

Для повышения теплового к. п. д. за счет тепла отходящих газов пламенные печи снабжаются рекуператорами или регенераторами.

В рекуператорах осуществляется подогрев воздуха, поступающего для горения. Через рекуператор потоки газа, отходящие из рабочего пространства печи, и потоки воздуха, подаваемого вентилятором, проходят непрерывно, каждый по своим каналам. Через стенки каналов происходит теплообмен. Рекуператоры бывают керамические и металлические. Воздух в рекуператорах подогревается до 200—350° С и выше.

В регенераторах воздух и газ, поступающие в печь, подогреваются за счет тепла отходящих газов. Принцип действия и конструкция регенераторов пламенных печей такие же, как и у мартеновских печей. В пламенных рекуперативных и регенеративных печах методического действия получают к. п. д. до 40,%, а в печах без подогрева воздуха он обычно не превышает 10%.

Производительность пламенных печей зависит от площади и напряженности пода печи. Напряженность исчисляется количеством металла, приходящегося на 1 м2 пода и нагретого до температуры обработки давлением в течение 1 часа. В камерных печах напряженность составляет 550—600 кг/час*м2, в методческих — до 400 кг/час*м2.

K основным недостаткам пламенных печей относятся обезуглероживание и высокий поверхностный угар металла. Угар составляет при нагреве слитков 1,5—2,0%, а при нагреве сортового проката 3—4% от веса нагреваемого металла в течение каждого нагрева.

Для нагрева металла при обработке давлением также применяют электрические печи сопротивления. В этих печах внутри рабочего пространства, на стенках и своде установлены элементы с высоким электросопротивлением, выделяющие тепло при пропускании через них электрического тока. В печах можно поддерживать температуру с малым колебанием (в пределах ±5°). Рабочее пространство печей свободно от от продуктов окисления. Нагревательные элементы электрических печей сопротивления имеют малую стойкость при высоких температурах, необходимых для нагрева стальных заготовок. Поэтому широкое применение они получили для нагрева заготовок из цветных сплавов, имеющих более низкую температуру начала ковки по сравнению со сталью.

Электронагревательные устройства делятся на контактные электронагреватели и индукционные. В контактном электронагревателе заготовка зажимается между контактами и нагревается при пропускании через нее электрического тока большой силы. Выделение тепла происходит в результате омического сопротивления заготовки. Такой нагрев экономически себя оправдывает для длинных заготовок, имеющих малые сечения (до 50 мм2).

Нагрев заготовки в индукционном нагревателе осуществляется за счет переменного магнитного поля, возникающего при пропускании по индуктору (рис. 131) нагревателя переменного тока высокой частоты (1000—10000 периодов). Чем меньше сечение заготовок, тем больше должна быть частота тока. При нагреве заготовок диаметром 160—200 мм и выше применим ток промышленной частоты (50 периодов). Индуктор изготовляют из медной трубки, по которой во время работы пропускают воду для охлаждения.

Читайте также: