Автоматизация судовых котельных установок

Обновлено: 25.04.2024

Общие сведения об автоматическом регулировании работы котла

"Судовые котельные работы" Пираниан Б.Н. и др. (рецензия ПТУ-30) 1989 г. 240 стр.

При работе котла количество подаваемого топлива, воздуха и питательной воды (в зависимости от изменения расхода, уровня и давления) необходимо регулировать. Регулирование может быть ручным и автоматическим. При ручном регулировании и частых изменениях режима возможны недопустимые колебания параметров котла, т.к. даже самые опытные котельные машинисты неизбежно, с некоторым опозданием, реагируют на изменение регулируемых величин. Поэтому котельные агрегаты оборудуют системами автоматического регулирования (САР) питания, горения и температуры перегретого пара.

Основным узлом САР является автоматический регулятор. Он состоит из чувствительного элемента (датчика) и регулирующего органа (РО). Датчик реагирует на изменение какого-либо параметра работы котла (например, давление пара) и воздействует на регулирующий орган (РО), который меняет режим питания, горения и т.д.

В регуляторе прямого действия энергии датчика достаточно для перемещения РО. Если же усилие, необходимое для перемещения РО, превышает усилие, создаваемое датчиком, то в состав регулятора вводят усилительное и исполнительное устройства (сервомотор). Усилитель воспринимает импульс (воздействие) от чувствительного элемента, усиливает его за счёт постороннего источника энергии и передаёт исполнительному устройству, которое перемещает РО.

Регуляторы такого типа называют регуляторами непрямого действия. Источником энергии в них служит сжатый воздух (пневматические системы), жидкость (гидравлические системы) или электричество (электромеханические системы).

Чтобы исключить чрезмерные колебания регулируемых параметров (перерегулирование) и ускорить установку усилительного устройства в нейтральное положение, применяют обратную связь. Обратная связь соединяет РО с усилительным устройством так, что перемещение РО оказывает на усилитель обратное воздействие, полученное от датчика. Это воздействие пропорционально перемещению РО.

САР процесса питания позволяет поддерживать постоянный уровень воды в пароводяном коллекторе котла. С увеличением расхода пара возрастает подача воды в котёл и наоборот. Основной элемент этой системы - регулятор питания, который следит за уровнем воды в коллекторе и управляет открытием питательного клапана.

Если объём воды в котле велик и резких колебаний расхода пара не наблюдается, то уровень воды в пароводяном коллекторе изменится незначительно, тогда надёжную работу котла может обеспечить одноимпульсный регулятор уровня (см. рис. а).

Простейший регулятор уровня состоит из чувствительного элемента 2 поплавкового типа, размещённого в коллекторе котла 1, устройства связи 3 для передачи усилия и РО – автоматического, питательного клапана 4, установленного на питательном трубопроводе 5. Такие регуляторы используют для поддержания постоянного уровня воды и в других теплообменных аппаратах котельной установки.

На судах морского флота широкое распространение получили одноимпульсные термогидравлические регуляторы уровня (см. рис. б). Чувствительный элемент такого регулятора представляет собой трубу 4, соединённую клапанами 3 и 5 с паровым и водяным пространствами коллектора котла. Клапаны 3 и 5 в рабочем положении открыты, поэтому уровень воды в трубе 4 соответствует уровню воды в пароводяном коллекторе. Наклонная часть трубы 4 размещена в трубе 2 большего диаметра. Для более интенсивного охлаждения наружная поверхность трубы 2 оребрена. Верхняя часть трубы 4 до её входа в трубу 2 покрыта изоляцией (для уменьшения тепловых потерь), а нижняя - не изолирована и имеет рёбра 1, способствующие интенсивному охлаждению. Кольцевое пространство между трубами 4 и 2 заполнено до определённого уровня дистиллированной водой и соединено трубой 6 с сильфоном 7.

Сильфон представляет собой гофрированный упругий цилиндр, одно донышко которого через систему промежуточных элементов связано с РО - питательным клапаном 8, а к другому от измерительного органа подведена труба 6. Кольцевое пространство заполняется дистиллятом при полном закрытии питательного клапана и среднем уровне воды в котле. В связи с этим сильфон 7 постоянно находится под давлением, равным давлению в кольцевом пространстве.

При уменьшении уровня воды в коллекторе уровень воды снизится и в наклонной трубе 4; следовательно, большая её часть заполнится паром, который, конденсируясь, отдаст больше теплоты дистилляту в кольцевом пространстве, повысив в нём давление. С ростом давления среды над сильфоном 7 его донышко перемещается и открывается питательный клапан 8. При увеличении уровня воды давление дистиллята в кольцевом пространстве снижается и клапан 8 постепенно закрывается.

В котлах с малым водосодержанием и резкими изменениями расхода пара одноимпульсные регуляторы непригодны. При увеличении расхода пара, снижении его давления и интенсивном парообразовании в коллекторе, сопровождающемся повышением уровня воды, одноимпульсный регулятор вместо увеличения подачи воды закрывает питательный клапан. В таких случаях применяют двухимпульсные регуляторы питания: первый импульс - по уровню воды в коллекторе, второй - по расходу пара.

На рис.4.29 приведена принципиальная схема двухимпульсного регулятора питания. Датчик 8 регулятора представляет собой цилиндр с двумя мембранами 4 и 7. Полость А под мембраной 7 соединена с конденсационным сосудом 2, полость Б между мембранами - с водяным объёмом коллектора 1, а полость В над мембраной 4 - с трубопроводом, отводящим пар от пароперегревателя 3 котла. Уровень воды в сосуде 2 превышает уровень воды в пароводяном коллекторе и поддерживается постоянным, т.к. избыток воды сливается по дренажной трубе.

При понижении уровня воды в коллекторе 1 расстояние увеличивается, давление в полости А становится больше, чем давление в полости Б, мембрана 7 прогибается и перемещает рычаг 5, который воздействует на струйную трубку 6. Эта трубка, поворачиваясь, направляет поток жидкости под поршень сервомотора 9, который рычагом 10 открывает питательный клапан 12. При повышении уровня жидкости мембрана 7 прогибается в обратную сторону, струйная трубка подаёт жидкость в другую полость сервомотора и питательный клапан постепенно закрывается.

При увеличении расхода пара давление в полости В уменьшается, мембрана 4 прогибается вверх и струйная трубка, перемещаясь, открывает питательный клапан на трубопроводе 11. Таким образом, перемещение струйной трубки происходит под действием двух импульсов: изменения уровня воды в коллекторе и расхода перегретого пара.

Резкое увеличение расхода пара может привести к повышению уровня воды вследствие интенсивного парообразования. В этом случае импульсы по расходу пара и уровню воды гасят друг друга. При дальнейшем увеличении расхода пара оба импульса будут действовать в одном направлении - на открытие питательного клапана.

При автоматическом регулировании процесса сгорания расход топлива соответствует количеству отбираемого пара на потребители. Кроме того, поддерживаются оптимальные соотношения количества подаваемых топлива и воздуха. Последнее необходимо потому, что при недостатке воздуха топливо сгорает не полностью и в результате резко возрастает дымность, а при избытке воздуха снижается температура горения. В обоих случаях КПД котла падает. Поэтому во всех САР процесса сгорания предусмотрено одновременное изменение подачи к котлу топлива и воздуха.

На рис.4.30 показана схема гидравлической САР процесса сгорания, широко применяемой для вспомогательных котлов отечественной постройки. При уменьшении расхода пара повышается давление в пароводяном коллекторе 1 котла. Сильфон 2 поворачивает рычаг, изменяющий положение струйной трубки 3. В результате от струйной трубки вода поступает в нижнюю полость сервомотора 4. Его поршень перемещается, перекрывая заслонку 6 котельного вентилятора 5, уменьшая подачу воздуха. Клапан 7 на топливном трубопроводе снижает подачу топлива к форсунке 8. При увеличении расхода пара поршень сервомотора перемещается в обратном направлении, увеличивая подачу топлива и воздуха.

Автоматическое регулирование температуры перегретого пара осуществляют с помощью пароохладителей (ПО) или путём изменения тепловой нагрузки поверхности нагрева пароперегревателя, со стороны дымовых газов (газовое регулирование). В судовых котельных установках применяется несколько типов ПО; схемы основных из них показаны на рис.4.31 (одноимённые узлы на схемах обозначены одинаковыми номерами).

На рис.4.31,а приведена схема регулирования температуры перегретого пара с помощью внутрикотлового поверхностного ПО 3, расположенного в пароводяном коллекторе 1 котла. Регулятор 6 получает информацию о температуре пара от термодатчика 8, установленного на паропроводе после второй секции 7 пароперегревателя (перед турбиной). При отклонении температуры пара от заданной регулятор 6 воздействует одновременно на регулирующие клапана 5 и 4. Если температура пара повышается, то регулятор 6 закрывает клапан 5 (после первой секции 2 пароперегревателя) и открывает клапан 4. В результате увеличивается количество пара, проходящего через пароохладитель 3, и уменьшается расход пара через клапан 5 от первой секции 2 пароперегревателя к второй секции 7. В результате смешения неохлаждённого пара с охлаждённым, снижается температура пара перед турбиной; регулятор открывает клапан 5 и закрывает клапан 4. При этом проход пара через ПО уменьшается и температура пара перед турбиной (стрелка 9 указывает направление к турбине) повышается.

На рис.4.31,б представлена схема регулирования перегретого пара с помощью поверхностного внекотлового ПО, установленного в воздуховоде. ПО 3 одновременно служит подогревателем воздуха, направляемого к ВНУ котла (стрелка 11). Из пароводяного коллектора пар поступает к первой секции 2 ПП и далее к турбине (стрелка 9).

При отклонении температуры от заданной регулятор перераспределяет потоки воздуха, поступающего от вентилятора 10 (с помощью регулирующих клапанов 5 и 4), по основному воздуховоду, где расположен ПО, и байпасному воздуховоду. С ростом температуры пара поток воздуха через ПО увеличивается, а с понижением температуры пара - уменьшается.

На рис.4.31в, изображена схема регулирования температуры перегретого пара за счёт подачи в ПО конденсата. Такая схема применяется на танкерах типа "София". При повышении температуры пара, по сравнению с заданной, регулятор 6 открывает клапан 4, через который конденсат поступает в ПО 3. Конденсат, смешиваясь с паром , понижает его температуру. При снижении температуры пара подача конденсата к распыливающему устройству уменьшается. При нагрузке котла менее80% подача конденсата полностью прекращается.

Чтобы снизить содержание пара, конденсат получают из котельного пара в конденсаторе 13, который прокачивается питательной водой, поступающей из экономайзера 12.

Судовые котлы рассчитаны на безвахтенное обслуживание, поэтому они имеют надёжные средства сигнализации и защиты. Автоматическая система защиты котла срабатывает при чрезмерном давлении пара, уровне воды ниже критической отметки, недопустимом снижении давления воздуха перед топкой, самопроизвольном затухании факела. Системы защиты различаются по конструкции, но основная их функция - прекращение подачи топлива к форсункам. Для этой цели служит электромагнитный запорный клапан (рис.4.32). При нормальной работе котла по обмотке катушки 1 проходит электрический ток и магнитное поле катушки втягивает сердечник с запорной иглой 5, которая, поднимаясь, открывает доступ топлива к форсунке через седло 4, запрессованное в корпусе клапана 3. В случае появления одной из перечисленных выше неисправностей катушка обесточивается, пружина 2 прижимает запорную иглу к седлу клапана, закрывая доступ топлива к форсункам.

Автоматизация судовых котельных установок

Системы ДАУ. Посты управления

Автоматизация судов — это процесс, при котором функции управления судном и его оборудованием, ранее выполнявшиеся человеком, передаются приборам и техническим устройствам. Автоматизация судовождения обеспечивает безопасность рейсов судов. При комплексной автоматизации судовых энергетических установок повышается надежность и экономичность работы оборудования, увеличивается производительность и улучшаются условия труда плавсостава, сокращается его численность.

Объектами автоматизации на судне являются: 1) главные двигатели, 2) котельные установки, 3) судовая электростанция, 4) компрессоры сжатого воздуха, 5) балластные, осушительные системы, 6) реф. установки и системы кондиционирования, вспомогательные механизмы и др.

Эффективность использования судовых энергетических установок (СЭУ) в большей степени определяется уровнем автоматизации и качеством управления различными режимами их работы.

Уровень автоматизации

В зависимости от уровня автоматизации судну присваивается знак автоматизации.

Знак A3 распространяется на суда с главными двигателями мощностью до 1500 кВт и упрощенной электростанцией вследствие использования электрогенераторов с приводом от главного двигателя.

Суда со знаком A2 в символе класса должны быть оборудованы системами автоматизации в объеме, позволяющем производить дистанционное автоматизированное управление с мостика главными механизмами и движителями, обеспечивающими требуемое маневрирование судном. Предусматриваемое оборудование автоматизации при всех условиях плавания, включая маневрирование, должно обеспечивать такой же уровень безопасности судна, как и на судах с вахтой в машинных помещениях. Должно быть предусмотрено дистанционное управление из центрального поста управления (ЦПУ) главными и вспомогательными механизмами,

Все оборудование, устанавливаемое в машинных помещениях, должно быть приспособленным к работе в условиях без вахтенного обслуживания.

По согласованию с Регистром допускается выполнение отдельных операций (пополнение цистерн, очистка фильтров и т. п.) с местных постов управления, если эти операции будут выполняться с определенной периодичностью (не чаще 1 раза за 12 ч).

Знак автоматизации А1 присваивается судну в том случае, если энергетическую установку можно нормально эксплуатировать без постоянной вахты как в машинном отделении, так и в ЦПУ. При эксплуатации судна со знаком А1 изменение режима работы энергетической установки задается с мостика общей командой.

Для управления скоростью и направлением движения судна служит система дистанционного автоматизированного управления (ДАУ). Дистанционное автоматизированное управление — это управление, с помощью которого можно задавать желаемый режим работы механизма, воздействуя на элемент управления (например, регулирующий рычаг или рукоятку). Система управления в дальнейшем выполняет самостоятельно все промежуточные действия;

Судовые средства автоматизации

В составе судовых средств автоматизации находятся:

· панели управления и контроля,

· операторские станции, датчики,

· разнообразные программируемые средства для работы с информацией (получение, обработка и передача по интерфейсным каналам),

· основные и резервные источники питания,

· устройства преобразования и коммутации сигналов.

Посты управления

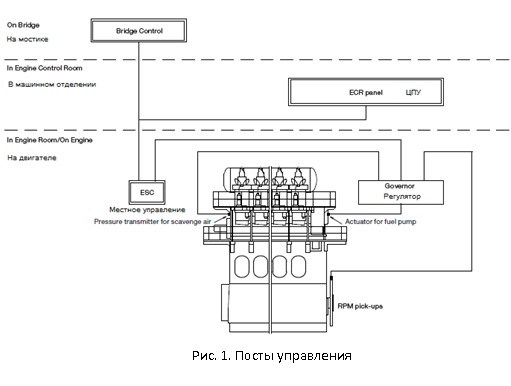

Для управления судовой силовой установкой на судне организованы посты управления:

1. Ходовой мостик, включая крылья

3. Местное управление

4. Аварийное управление

Требования Регистра к ДАУ

1.Управление ГД должно быть полностью автоматизировано и осуществляться одной рукояткой без выдержки времени.

2.Ручное управление должно совмещаться с рукояткой машинного телеграфа, но система питания машинного телеграфа должна быть отдельной от системы питания ДАУ.

3.Система ДАУ должна обладать высокой точностью задания оборотов (±1,5%).

4.Система должна обеспечивать резервное управление из машинного отделения, которое может быть автоматическим или ручным дистанционным.

5.Переход на такой вид управления должен происходить не более чем за 10 сек.

6.Переключение постов управления осуществляется из машинного отделения.

7.Помимо основного поста управления в рулевой рубке могут устанавливаться дублирующие посты управления на крыльях мостика.

8.Система ДАУ должна обладать консерватизмом, т.е. в случае нарушения питания заданный режим сохраняется на время не менее 5 минут.

9.При исчезновении питания должно автоматически включаться резервное (аварийное) питание.

Автоматическое регулирование судовых вспомогательных котлов

Если огнетрубные котлы, имеющие высокую аккумулирующую способность, до некоторой степени поддаются регулированию при ручном обслуживании, то у современных водотрубных котлов, реагирующих на весьма незначительные отклонения в режимах, такое регулирование весьма затруднительно и приводит к большим тепловым потерям.

Весьма важно при работе котла поддерживать номинальные значения таких качественных параметров его, как давление пара, уровень воды в котле, давление и температуру топлива, коэффициент избытка воздуха и др. При ручном обслуживании возможны случаи перепитывания котла, упуска воды, запаздывания в регулировке количества подаваемого в топку воздуха. Избыток воды в котле снижает паропроизводительность, приводит к забросу воды в паровую магистраль, а упуск воды — к пережогу трубок, расстройству швов, появлению трещин и т. п. Применение автоматических средств регулирования вспомогательных котлоагрегатов наряду с общими преимуществами автоматики позволяет устранить перечисленные недостатки ручного регулирования.

Регулированию подвергаются следующие основные параметры котла: уровень воды; давление пара; соотношение воздух — топливо, т.е. соотношение между количеством сжигаемого топлива и воздуха.

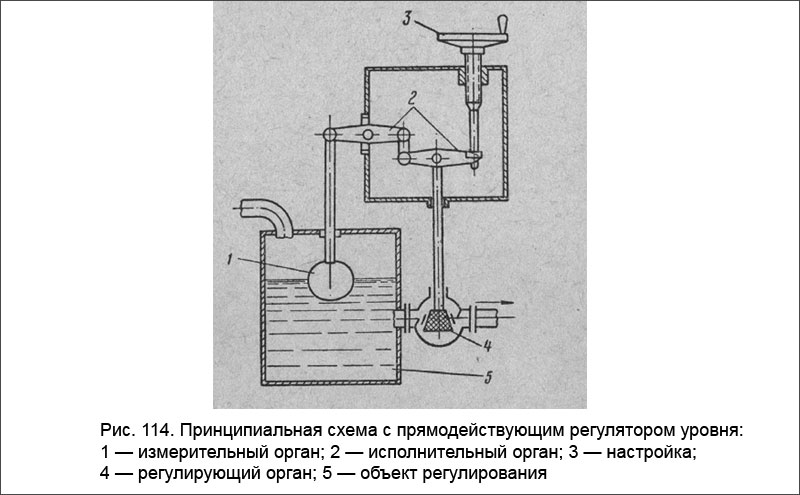

Регулирование уровня воды прямодействующим регулятором

Схема регулирования приведена на рис. 114. Регулируемой величиной является уровень жидкости в резервуаре, зависящий от возмущающего воздействия (притока жидкости в резервуар). Воздействие фиксируется измерительным органом (поплавком) и через исполнительный механизм (орган) передается на регулирующий орган (клапан). Последний прикрывает или открывает сливной трубопровод. Такая система регулирования не требует на перемещение регулирующего органа (клапана) энергии постороннего источника. Регуляторы такой системы называют прямодействующими или регуляторами прямого действия.

Регуляторы прямого действия обладают пониженной чувствительностью. Они применяются в том случае, когда не требуется особой точности. Регулятор должен быть расположен вблизи объекта регулирования. В основном применяются в отопительной системе.

Если усилия измерительного элемента (датчика) недостаточны, то для усиления импульса, развиваемого датчиком, в систему автоматического регулирования вводится специальный усилительный орган или усилитель, использующий различные виды вспомогательной энергии. В этом случае регулятор будет называться регулятором непрямого действия.

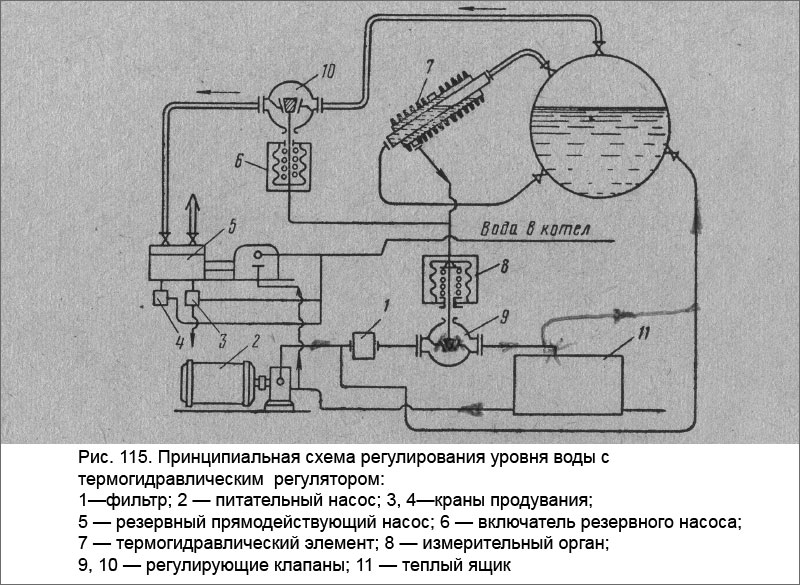

Регулирование уровня воды регулятором непрямого действия

Принципиальная схема системы автоматического питания котла с термогидравлическим регулятором уровня воды изображена на рис. 115.

Термогидравлическое регулирование уровня осуществляется за счет работы измерительного органа (сильфона) и регулирующего органа (клапана), а также термогидравлического чувствительного элемента и включателя резервного насоса. Сильфоном называется гармоникообразный упругий цилиндр с глухим донышком. С изменением давления в термо-гидравлическом чувствительном элементе, донышко сильфона, прогибаясь в ту или другую сторону, через систему промежуточных элементов воздействует на регулирующий орган. Термо-гидравлический элемент (датчик) состоит из двух вставленных одна в другую трубок. Торцы наружной трубки герметически соединены с внутренней трубкой так, что между ними образуется кольцевое пространство, которое заполняется дистиллированной водой. Внутренняя трубка соединена с паровым и водяным пространством котла, а наружнаяс полостью сильфона. Ось чувствительного элемента устанавливается с некоторым наклоном к уровню воды в котле, поэтому, при незначительном изменении уровня воды в котле, во внутренней трубке датчика уровень изменяется значительно. С падением уровня воды внутренняя трубка заполняется паром, который отдает тепло дистиллированной воде в кольцевом пространстве, в последнем вода испаряется, что приводит к повышению давления и прогибанию донышка сильфона. В момент повышения уровня воды в котле пары дистиллированной воды конденсируются, воспринимающее сильфоном давление вновь изменяется. Для лучшего отвода тепла в окружающую среду наружная трубка чувствительного элемента (датчика) сделана ребристой.

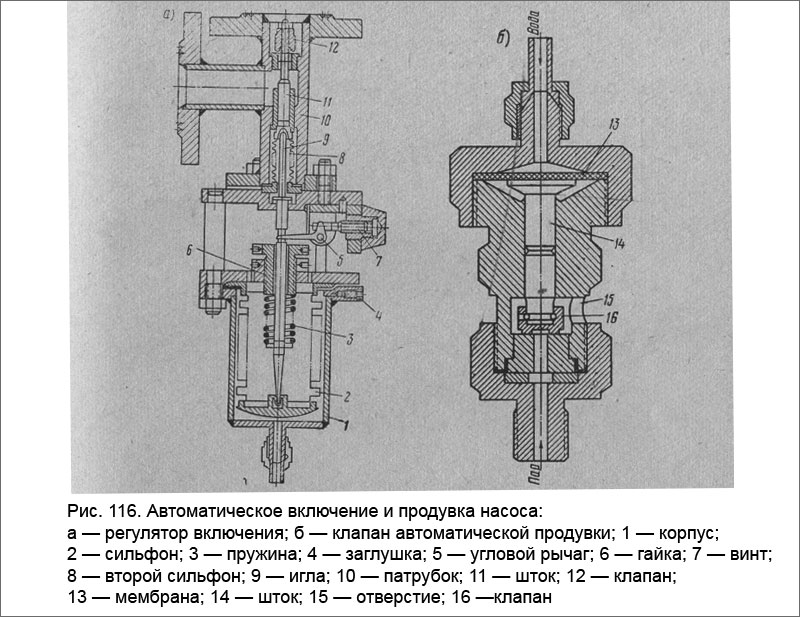

Принцип работы данной системы заключается в следующем. С понижением уровня воды в котле давление на сильфон измерительного органа увеличивается и регулирующий клапан прикрывается. Слив воды из системы питания котла в теплый ящик частично или полностью прекращается и увеличивается количество воды, подаваемой в котел питательным электронасосом. Если уровень воды в котле падает, несмотря на работу питательного электронасоса, то автоматически включается резервный паровой насос. Работой резервного питательного насоса управляет регулятор включения. Устройство регулятора включения показано на рис. 116. Под действием определенного давления на сильфон (рис. 116, а) открывается клапан 12 и пар из котла поступает в золотниковую коробку питательного насоса. Для усиления чувствительности регулятора включения насоса вместо уплотнения штока в корпус его вмонтирован второй сильфон 8. Активная площадь этого сильфона и площадь проходного сечения клапана 12 равны, поэтому для перемещения клапана не требуется значительных усилий. Настройка регулятора осуществляется путем изменения силы упругости пружины с помощью гайки. Воздух при настройке удаляется через заглушку. Ручное управление регулятором можно производить винтом 7 и угловым рычагом 5. Для предохранения регулирующего клапана от возможного засорения в магистраль включен фильтр. Во время бездействия парового поршневого насоса в паровых цилиндрах скапливается конденсат. Продувка насоса производится кранами 3 и 4 (см. рис. 115), установленными в полостях паровых цилиндров насоса. В первый момент срабатывания регулятора давление пара на насос будет недостаточным для его работы, но давление в полости цилиндра обеспечит подъем клапана 16 (см. рис. 116,б) и конденсат через отверстие 15 будет удаляться из цилиндра в атмосферу. При работе резервного насоса резиновая мембрана 13 под давлением воды прогнется и, воздействуя на клапан через шток 14, прекратит продувку цилиндров. Рассмотренный регулятор уровня воды непрямого действия является значительно совершенным, обеспечивающим достаточную точность регулирования. Более высокую надежность регулирования обеспечивают регуляторы системы ЦНИИ им. акад. А. И. Крылова.

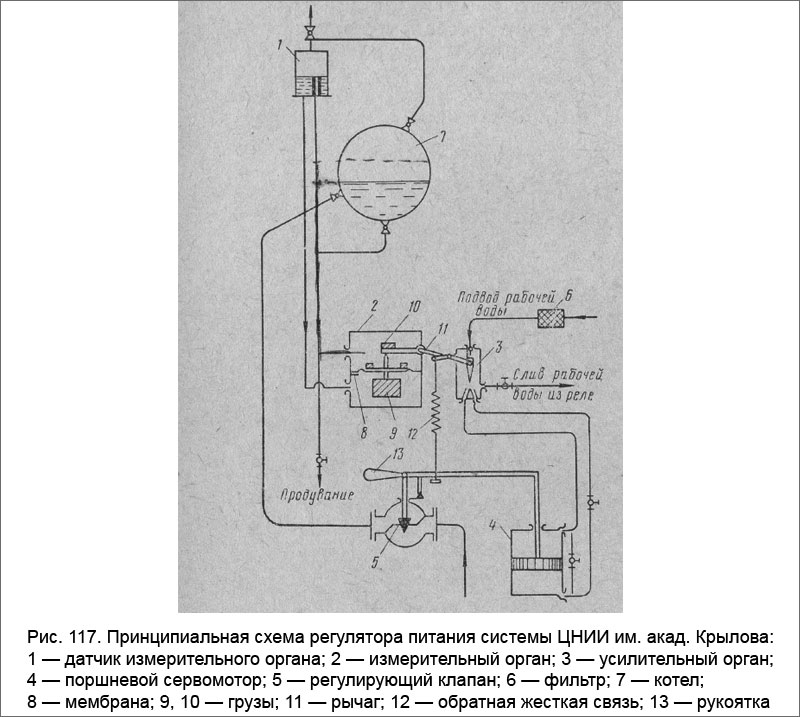

Гидравлический регулятор питания системы ЦНИИ имени академика Крылова

Принципиальная схема регулятора питания системы ЦНИИ им. акад. Крылова изображена на рис. 117. Датчик измерительного органа (конденсационный сосуд) 1 соединен трубопроводами с водяным и паровым пространством котла и с нижней и верхней полостями измерительного органа 2. Используемая рабочая среда (питательная вода) в регуляторе очищается фильтром. При включенном регуляторе на мембрану 8 действует сила, равная весу столба жидкости, направленная снизу вверх и уравновешенная грузами 9 и 10. С изменением уровня воды в котле нарушается равновесие сил, действующих на мембрану, последняя прогибается, поворачивает в ту или другую сторону рычаг, который в свою очередь через систему рычагов управляет усилительным органом и работой питательного насоса с электроприводом, а также включает в соответствующий момент цепь сигнализации и защиты.

Усилительный орган струйного типа соединен питательной системой котла с полостями поршневого сервомотора. Для повышения скорости воды, а следовательно, и для увеличения ее кинетической энергии в корпусе усилителя имеется сопло. В случае поворота качающейся трубы вода через сопло поступает в верхнюю или нижнюю полость сервомотора, перемещая поршень. Поршень через систему рычагов изменяет величину проходного сечения питательного регулирующего клапана.

Жесткая обратная связь восстанавливает равновесие усилительного органа, т. е. устанавливает качающуюся трубку усилителя в ближайшее среднее положение, при котором рабочая вода через отверстие в корпусе усилителя сбрасывается в теплый ящик. Питательный регулирующий клапан 5 удерживается сервомотором в положении, при котором обеспечивается рабочий уровень в котле.

Регулирующий клапан можно открывать и закрывать вручную рукояткой 13. Кроме рассмотренных выше гидравлических регуляторов уровня воды непрямого действия, вспомогательные котлы могут иметь пневматические и электромеханические регуляторы питания. Наибольшее применение получили электромеханические регуляторы.

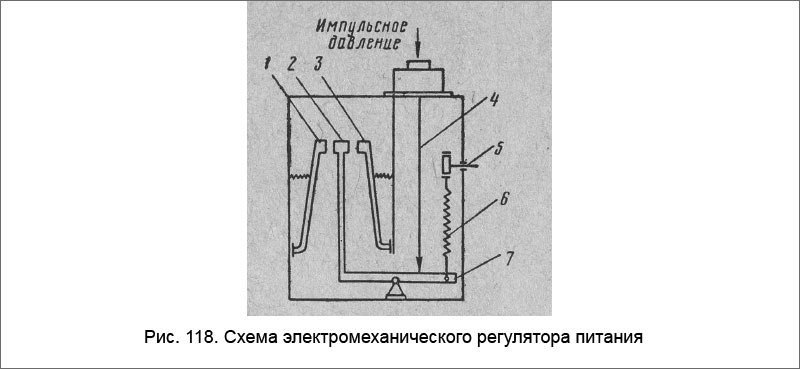

Электромеханический регулятор питания

Схема электрического регулятора питания с мембранным измерительным органом показана на рис. 118. С изменением уровня воды в котле термогидравлический чувствительный элемент оказывает на мембрану (на рис. не показана) различное импульсное давление. Усилие мембраны, передаваемое через иглу 4 на рычаг 7, при нормальном уровне воды, уравновешивается пружиной обратной связи 6.

Электрический питательный насос в этом случае работает на нормальном режиме. При понижении уровня воды в котле гидростатическое давление на мембрану увеличивается, игла поворачивает рычаг, средний контакт 2 замыкается с контактом 3 и через соответствующее электрореле увеличивает производительность электронасоса.

При повышении уровня воды средний контакт замыкается с контактом 1 и электрореле снижает производительность электронасоса, а при необходимости и выключает его. Нажатие пружины обратной связи регулируется поворотом эксцентрикового валика 5, который связан с реверсивным электродвигателем (сервомотором) с помощью редуктора. В зависимости от того, на какой контакт замкнется контакт 2, вращение сервомотора обеспечивает поворот эксцентрикового валика 5 таким образом, чтобы пружина обратной связи способствовала бы через рычаг 7 возврату контакта 2 в среднее положение. Такого типа регуляторы обеспечивают весьма высокую точность регулирования уровня воды в котле.

Регулирование давления пара

Во вспомогательных котлах регулирование давления пара производится путем изменения количества сжигаемого топлива и подачи воздуха, т.е. путем регулирования процесса горения.

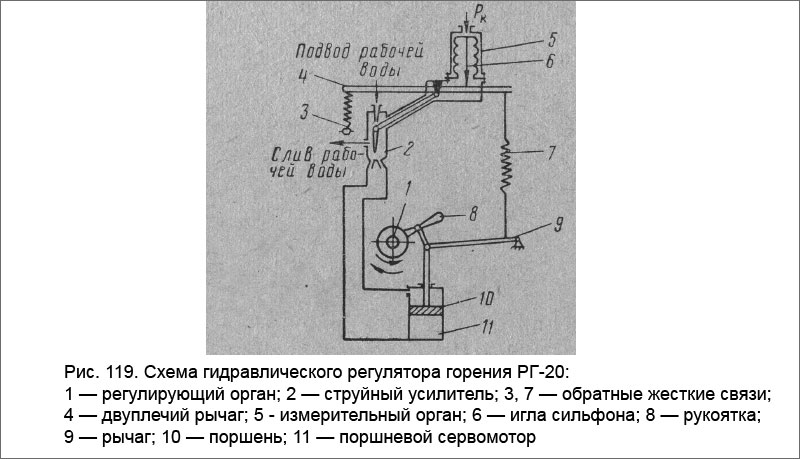

По конструктивному выполнению регуляторы процесса горения делятся на механические, гидравлические, пневматические и электрические. Механические регуляторы имеют большое количество механических передач, недостаточную чувствительность и в судовых котельных установках не применяются. Пневматические регуляторы нашли незначительное применение ввиду трудоемкости их настройки из-за большого количества регулирующих органов. Принцип поддержания постоянного давления гидравлическим регулированием горения показан на схеме рис. 119.

При незначительном увеличении давления пара в импульсном трубопроводе, сильфон измерительного органа прогибается, игла 6 воздействует на двуплечий рычаг и качающаяся трубка струйного усилителя смещается в сторону оси левого приемного сопла. В нижней полости сервомотора увеличивается давление, перемещающее поршень 10 в верхнее положение и через систему рычагов перекрывает клапан 1.

Одновременно, с помощью рычага 9 воздушным регистром уменьшается подача воздуха (воздушный регистр на рис. 119 не показан). При незначительном понижении давления пара в котле происходит обратный процесс. В случае выхода регулятора из строя управление горением можно производить вручную рукояткой 8. При этом сервомотор и усилитель разобщаются. Такая схема регулирования режима горения, по сравнению с обычным обслуживанием, позволяет получать существенную экономию топлива, так как количество сжигаемого топлива взаимно согласовывается с количеством поступающего в топку воздуха.

Приборы контроля, применяющиеся в системах автоматического регулирования

Ртутные термометры , которыми можно измерять температуру от 0 до +500° С, имеют небольшую механическую прочность и показания их часто отстают от действительных изменений температуры; в системах автоматического регулирования применяются редко.

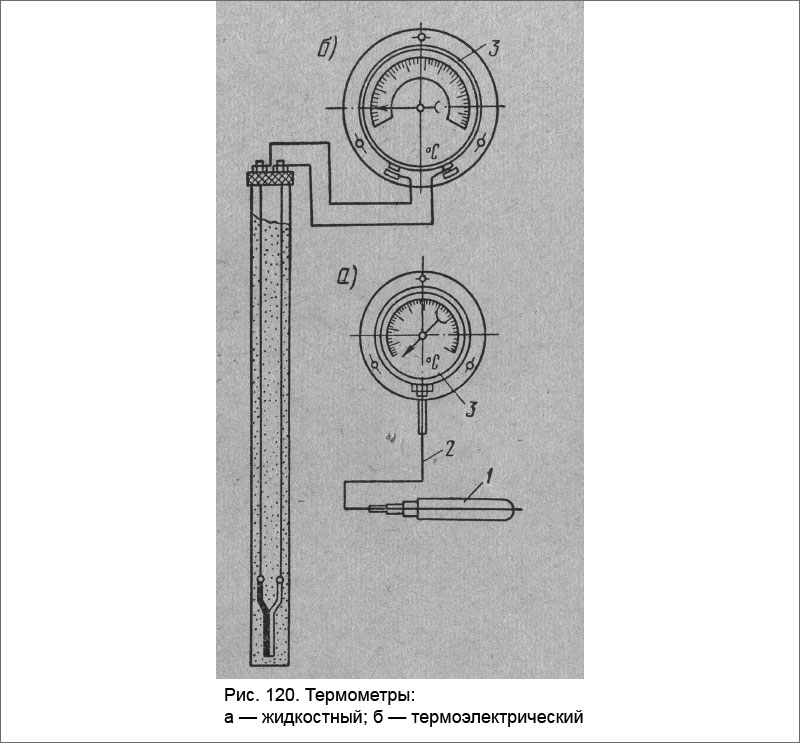

Жидкостные или газовые манометрические термометры , показанные на рис. 120, этих недостатков не имеют. Термобаллон 1 жидкостного термометра (рис. 120, а) заполняется легкоиспаряющейся жидкостью (ацетоном, хлорметилом, или инертным газом) и с помощью капиллярной трубки 2 сообщается с обычным манометром 3, шкала которого градуируется в °С.

Манометр устанавливают на щите управления, а термобаллон помещают в среду, температура которой изменяется. С повышением температуры среды давление в баллоне возрастает, и стрелка, поворачиваясь на определенный угол, показывает истинную температуру.

Температура в топке и уходящих газов обычно измеряется термоэлектрическим термометром (термопарой), показанным на рис. 120,б.

Термопара представляет собой две проволоки, изготовленные из различного материала, помещенные в стальной корпус, заполненный изоляционным материалом. Концы проволок спаяны. При изменении температуры среды в разнородных проволоках возникают микротоки, приводящие к изменению положения стрелки гальванометра 3, соединенного со свободными концами проволок. Шкала гальванометра градуируется в °С.

Сигнализация и защита систем автоматического регулирования работы вспомогательных котлов осуществляется с помощью применяющихся релейных и других приборов.

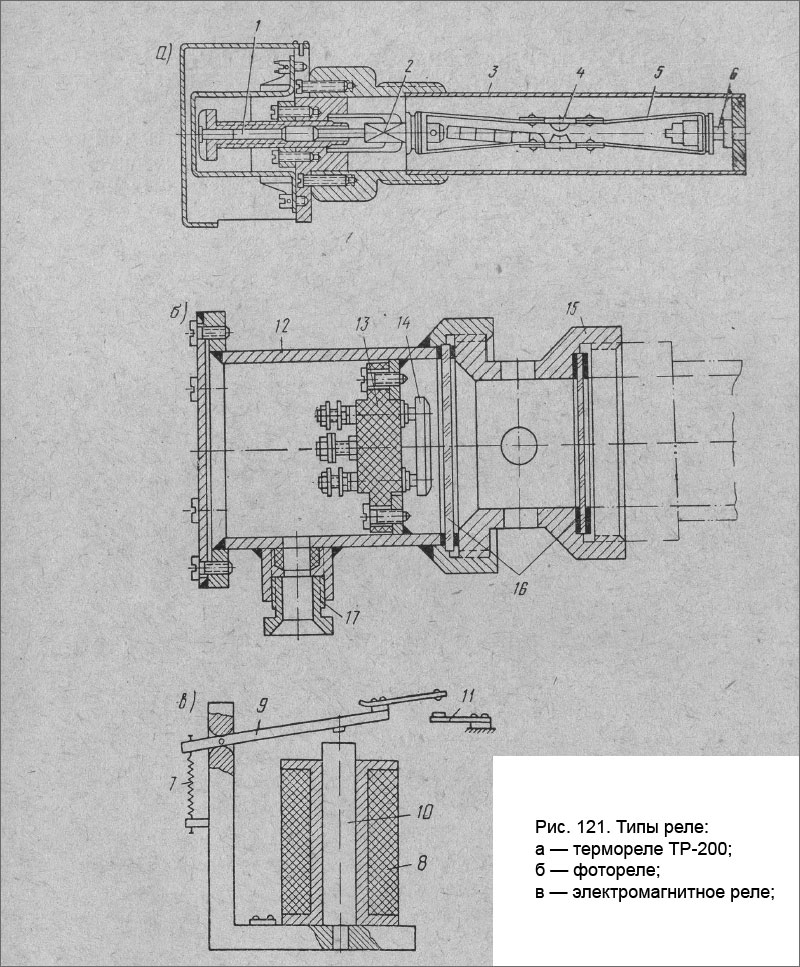

Термореле, связанное через электрические устройства с регулирующим органом и приборами звуковой и световой сигнализации, показано на рис. 121, а. Термореле представляет собой датчик-предельной температуры воды или пара в котлах. Внутри латунной трубки 3 установлены две плоские инварные (сплав железа с никелем) пружины 5 с контактами 4. Один конец пружины тягой 2 соединен с регулировочным винтом 1, второй свободно закреплен на оси латунной трубки 6, где с помощью регулировочного винта между пружиной и буртиком винта устанавливается определенный зазор. Корпус термореле ввинчивается в штуцер, установленный на контролируемом объекте. В связи с тем, что инвар имеет значительно меньший коэффициент линейного расширения, с повышением температуры среды пружина не будет растягиваться до тех пор, пока не выберется зазор между нею и буртиком оси 6. При определенной температуре зазор выберется и контакты пружин разомкнутся, при этом возникший импульс будет передан в электрическую цепь.

В системах автоматического регулирования котлов используют фотореле, как датчик горения. Фотореле показано на рис. 121, б.

Принцип работы фотореле заключается в изменении электрического сопротивления фотоэлемента 14 при изменении степени его освещенности. Стекла 16, вставленные в корпус реле со стороны топки, являются средством защиты фотосопротивления. Корпус фотоэлектронного реле 12 крепится к фронту котла втулкой 15. К полупроводниковому фотосопротивлению 14 от силовой сети подводится кабель через уплотнительный сальник 17 и изоляционную панель 13.

Цепь системы зажигания топлива разрывается в том случае, когда световой поток факела топки уменьшает сопротивление полупроводника. При обрыве факела сопротивление проводника резко увеличивается, включается цепь защиты (закрываются электромагнитные клапаны на топливной и питательной системах котла) и включается цепь сигнализации.

В системах электрического регулирования судовых вспомогательных котлов наиболее часто применяется электромагнитное реле.

Электромагнитное реле показано на рис. 121, в. В случае прохождения тока через катушку 8 сердечник 10 притягивает якорь 9 и замыкает контакт 11. В этом случае объект регулирования включится. При обесточивании катушки пружина обратной связи 7 размыкает контакт, т. е. воздействует на регулируемый объект. Такое реле имеет нормально открытые контакты, т.е. контакты, которые при отсутствии тока разомкнуты.

Основы эксплуатации судовых вспомогательных котлов

При обслуживании судовых вспомогательных котлов следует руководствоваться Правилами технической эксплуатации судовых паровых котлов Министерства морского флота. В соответствии с Правилами котлы должны работать с полной производительностью без ущерба для их технического состояния и обеспечивать безопасную и безаварийную работу установки при наименьшем расходе топлива. Решающее значение для выполнения этих требований имеет четкое знание и выполнение Правил технической эксплуатации, а также правильная организация труда и рабочего места. Нарушения Правил могут привести к аварии котлов. В последние годы более 70% аварий с судовыми паровыми котлами явились прямым следствием нарушений Правил технической эксплуатации и дисциплины, определяемой Уставом службы на судах морского флота.

В случае, если котел находился в ремонте или чистке, то перед вводом в действие проверяется его внутренняя чистота, отсутствие дефектов, надежность крепления арматуры, трубопроводов и кирпичной кладки. Закрытие горловин можно производить, лишь убедившись в том, что в котле нет посторонних предметов. Горловинная асбестовая прокладка и гнездо горловины должны быть промазаны графитом. Водой котел заполняется при открытом воздушном кране. Исправность водоуказательной арматуры проверяется путем открытия продувочных кранов. Исправность прочей арматуры определяется проверкой возможности ее открытия и закрытия. Заполненный водой котел обязательно должен подвергнуться наружному осмотру. В случае обнаружения течи воды в отдельных соединениях котла в виде капелек необходимо принять меры по их устранению.

Включение котельной установки в работу

Проверить уровень воды в котле. Убедиться, что в топке нет мазута. Во избежание взрыва скопившихся газов топка котла должна быть провентилирована воздухом. Подаваемое в топку распыленное форсункой топливо воспламеняется от электрического запального устройства либо от поднесенного к нему горящего факела. Разводку пара в котле необходимо производить медленно, чтобы детали котла прогревались равномерно, в противном случае в результате температурных напряжений возможны течи в швах, появление трещин в металле котла и другие дефекты. Подъем пара производить при открытом воздушном клапане. Время разводки огнетрубных котлов должно составлять 6—8 ч, а водотрубных — 2—3 ч в соответствии с инструкциями заводов-изготовителей.

При заполнении котла горячей водой время разводки может быть сокращено на 1—2 ч. По мере подогрева котельной воды и подъема пара проверяется плотность крышек, люков и лазов.

При включении утилизационных котлов в работу убеждаются в нормальном уровне воды, включают питательные насосы, затем ставят газовые захлопки в положение, сообщающее котел с выхлопным коллектором двигателей внутреннего сгорания. Для пуска автоматизированных котельных установок на электрозащите ставят переключатель в положение «автоматическая работа». С включением автоматического управления вводится в действие котельный вентилятор, топливный насос, подается ток к электродам зажигания. С воспламенением топлива электроды зажигания отключаются, процесс горения регулируется терморегуляторами или реле давления пара. Воздушный кран закрывают при давлении пара более 1 ати. Водоуказательные приборы продувают, проверяя их показания с помощью пробных кранов в первый раз при достижении давления 1 кГ/см 2 . После того, как давление пара достигает 3 кГ/см 2 , осматривают все фланцы, лазы и горловины и обжимают ключом их гайки. При достижении давления около 5 кГ/см 2 котел подпитывают водой и продувают сначала через краны верхнего, а затем нижнего продувания.

При достижении примерно половины рабочего давления убеждаются в исправности предохранительных клапанов, поднимая их ручным приводом, а затем еще раз проверяют действие манометров и водоуказательных приборов.

Время от разведения огня в топке до появления пара в котле должно составлять не менее 1/з—1/2 общего времени подъема пара. После достижения рабочего давления пара в котле снова проверяют манометры, предохранительные клапаны и водоуказательные приборы, Уровень воды в котле к этому времени должен быть равен рабочему.

Уход за работающим котлоагрегатом

Современные паровые котлы высоконапряженны и имеют малую аккумулирующую способность. В этой связи, поддержание нормального уровня воды является важнейшим условием безаварийной работы котла, так как упуск воды на несколько минут приводит к пережогу водогрейных труб и полному выходу котла из действия. В исправном водоуказательном приборе уровень воды всегда слегка колеблется. Правильность показаний водоуказательных стекол проверяют продувкой один — два раза за вахту. При выходе водоуказательного прибора из строя до устранения неисправностей, но не более 10—15 мин, пользуются пробными кранами.

Категорически запрещается питание котла при падении уровня ниже нижнего водопробного крана. В этом случае, во избежание аварии, следует немедленно прекратить горение, выключить питательные насосы, перекрывать стопорные клапаны и принять все меры к тому, чтобы предохранить котел от резкого охлаждения. В противном случае возможны расстройство швов, появление трещин и другие тяжелые последствия.

Важнейшим условием поддержания нормального рабочего уровня воды в котле является постоянное наблюдение за водой в теплом ящике, работой питательных насосов, автоматическим управлением питания.

Повышение температуры воды в теплом ящике выше 50° С приводит к запариванию насоса (при всасывании, в результате испарения воды, водяной цилиндр заполняется паром), срыву его подачи. Прекращение подачи воды в котел может быть также из-за неисправности приемных и нагнетательных клапанов питательного насоса, отсутствия воды в теплом ящике и другим причинам.

Переполнение котла выше рабочего уровня и особенно его запрессование водой может привести к выходу из строя работающих вспомогательных быстроходных паровых механизмов.

Наблюдение за качеством процесса горения топлива

Контроль качества горения в топке осуществляется периодическим наблюдением через специальный глазок или с помощью газоанализатора ОРСа.

Полного сгорания топлива можно добиться путем правильного ведения процесса горения. Для этого необходимо соблюдение соотношения подаваемого в топку топлива и воздуха, поддержание определенного (указанного инструкцией) давления воздуха. Распыл и сгорание топлива зависят от влажности, вязкости, степени подогрева, установки форсунок и ряда других факторов. Механические форсунки должны очищаться от нагара и отложений после каждых 8 ч работы. При внезапном прекращении горения необходимо немедленно закрыть мазутный клапан во избежание возможного скопления топлива на поде топки (что может явиться одной из причин взрыва котла).

Вывод котельной установки из действия

При выводе котельной установки из действия последовательно выключается система автоматического управления, подача топлива, воды и воздуха в котел. У котлов с ручным обслуживанием вывод из действия производится путем поочередного выключения форсунок, топливного насоса, вентилятора и питательных средств котла. Утилизационные котлы выключаются из работы после остановки питательных насосов и постановки газовой захлопки в нерабочее положение. В случае вывода котла из действия пар стравливается на вспомогательные механизмы, а оставшееся давление используется для производства верхнего продувания (для удаления с поверхности воды масла и других механических примесей), а затем нижнего продувания. После остывания котла оставшаяся вода полностью удаляется.

Если вспомогательный котел один, то арматура всех: систем ставится в нерабочее состояние, а из магистральных трубопроводов удаляется вода, пар и воздух. При двух или не скольких котлах, работающих параллельно, все клапаны, связанные системой трубопроводов с другими котлами, плотно закрываются и завязываются проволокой с закреплением дощечки с надписью «не открывать». При охлаждении котла воспрещается применение искусственных мер, как например, подкачивание-холодной воды, образование сквозняков и пр.

Очистка котла от накипи и сажи

Несоблюдение инструктивных норм обработки воды приводит к большим отложениям накипи уже через первые 1000 ч работы котла, что приводит к большим потерям топлива, перегреву металла и вызывает необходимость механической или химической очистки котла от накипи. Механическая очистка производится с помощью скребков, кирок, а также электрических и пневматических инструментов. В водотрубных котлах для этой цели используются проволочные щетки и шарошки. Шарошка представляет собой фрезу, соединенную гибким металлическим или прорезиненным шлангом с валом электромотора или насосом (инжектором); в последнем случае корпус фрезы будет представлять гидравлическую турбинку. После чистки котла его промывают струей горячей воды под давлением 2—3 ати и температуре до 65° С.

Химическая очистка производится путем щелочения котла или кислотной промывки. При щелочении котел заполняется на 20—30 мм выше нормального уровня водным раствором антинакипина и при давлении 1,5—2 ати через каждые 2 ч производится верхняя и нижняя продувки. Дозировка антинакипина применяется из расчета 8—10 кг на 1 т воды.

Продолжительность операции щелочения должна быть не менее 10 ч. Отложение сажи и минеральных продуктов со стороны газов служит главной причиной неэкономичной работы котлов. Очистка дымогарных и водогрейных труб от сажи производится банником.

Процесс очистки поверхности нагрева котла от сажи называется «банением». Банение трубок ручным или механическим банником производится при минимальной нагрузке котла через открытую прогарную дверцу у огнетрубных котлов или через специальные люки в кожухе у водотрубных котлов. В огнетрубных и комбинированных котлах применяют ручную очистку дымогарных труб ершами и обдувку с помощью переносного парового банника (рис. 122).

Сопло ручного банника открывается при нажиме его головки на края дымогарных труб. Обдувку банником труб можно производить перегретым или охлажденным паром при давлении его не менее 12 ати или сжатым воздухом. Обдувка радиационных поверхностей нагрева водотрубных котлов производится специальными сопловыми сажеобдувочными устройствами. Сопла этих устройств, с помощью которых производится обдувка поверхностей нагрева, приводятся в действие от специальных механических приводов, вынесенных наружу котла. Обдувка сажи облегчается с применением присадок типа ВНИИНП-102 и других, делающих сажу более рыхлой и пористой. В настоящее время присадки преимущественно вводятся на нефтебазах (в количестве 0,2% от веса мазута), т. е. судно бункеруется мазутом с растворенной присадкой.

В последнее время широко применяют промывку поверхностей нагрева котла со стороны газов. Промывку ведут струей горячей воды (60—70°С), подаваемой под давлением 12—13 ати к специальной длинной трубе с одним-четырьмя соплами диаметром 3—5 мм. Лучшие результаты получаются при промывке щелочным раствором, т.е. с добавлением соды и моющих веществ. Промывку ведут сверху вниз, а потом со стороны топки.

Футеровка предохраняется брезентом. После промывки рекомендуется нанести слой защитной краски и сразу же просушить котел.

Читайте также: