Устройство шаровой мельницы для цемента

Обновлено: 04.05.2024

Трубные мельницы

Трубные мельницы, их применение для помола цемента, извести и гипса, стекла, огнеупорных и других изделий. Конструкция и принцип действия в зависимости от назначения и физико-механических свойств размалываемого материала, технические характеристики.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 17.11.2009 |

| Размер файла | 7,5 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Трубные мельницы

Для помола цемента, извести и гипса, а также стекла, огнеупорных и других изделий применяют трудные мельницы. Конструкция их и принцип действия зависят от назначения и физико-механических свойств размалываемого материала. Трубные мельницы используют для помола как однородных материалов, так и материалов с различными корректирующими добавками.

Тонкость помола характеризуется удельной поверхностью готового продукта (в см2/г). Тонкость помола клинкера 2800--4500, сырьевых материалов 2800--3000 см 2 /г.

Трубные мельницы классифицируют:

по принципу работы -- периодического и непрерывного действий;

по характеру работы -- мельницы, работающие по открытому и замкнутому циклу; сюда относятся шаровые мельницы непрерывного действия как мокрого, так и сухого помола;

по способу помола - сухого и мокрого помола;

по форме рабочего корпуса -- барабанные цилиндрические, конические и трубные цилиндрические;

по форме мелющих тел -- шаровые, стержневые, самоизмельчения (без мелющих тел);

по способу разгрузки -- с механической и пневматической разгрузкой;

по конструкции загрузочного и разгрузочного устройства -- с центральной загрузкой и разгрузкой через пустотелые цапфы, с разгрузкой через торцовую решетку (с диафрагмой), с периферийной разгрузкой через решетку, с загрузкой и разгрузкой через люк в барабане (мельницы периодического действия).

В промышленности строительных материалов применяют в большинстве случаев мельницы непрерывного действия, работающие по открытому или замкнутому циклу, сухим или мокрым способом.

При вращении мельницы мелющие тела, прижимаемые центробежной силой к стенкам барабана, поднимаются на некоторую высоту. Под действием силы тяжести, преодолевающей вертикальную составляющую силы инерции и вызываемой ею силы трения мелющих тел о футеровку, мелющие тела падают на слой материала, дробят его и частично истирают. Цильпебсы продолжают измельчать мелкораздробленный материал истиранием.

В мельницах открытого цикла материал проходит через рабочее пространство мельницы только один раз, не классифицируется и крупные частицы не возвращаются в мельницу на домол. В мельницах замкнутого цикла материал после помола в мельнице направляется в классификационные (сепарирующие) устройства, где разделяется на готовый продукт (измельченный до требуемой тонкости) и более грубый (крупку), который возвращается в мельницу на домол.

Работа мельницы по замкнутому циклу более рациональна, так как готовый продукт своевременно удаляется (отсасывается) из рабочего пространства мельницы, буферная подушка не создается, помол остальной массы не затрудняется и материал не переизмельчается. Мельницы, работающие по замкнутому циклу, более производительны и экономичны.

Трубные мельницы сравнительно просты по конструкции, удобны в эксплуатации, обеспечивают высокую степень измельчения, поддаются автоматизации. Однако они имеют существенные недостатки: малы скорости воздействия мелющих тел на материал, в работе измельчения участвует только часть мелющих тел; рабочее пространство барабана используется всего на 35--45%; высокий удельный расход электроэнергии (35-- 40 кВт ч/т цемента); значительный износ мелющих тел и футеровки (1--1,2 кг/т цементного клинкера); большая металлоемкость, высокий шум при работе. При этом удельная производительность составляет около 0,1 т/ч на 1 т массы мельницы, к. п. д. 0,005--0,01.

Рис. 1. Сырьевая трубная мельница 4,2Х 10 м;

1 -- разгрузочная часть; 2 -- барабан; 3 -- подшипник; 4 -- загрузочная часть; 5 -- тихоходный электродвигатель главного привода; 6 - редуктор вспомогательного привода; 7 - смазочная система

Зная производительность мельницы при измельчении одного материала и коэффициент размолоспособности, можно определить производительность этой мельницы при размоле другого материала.

Сырьевая трубная мельница 4,2Х 10 м (рис. 1, 2) предназначена для помола сырья с одновременной его подсушкой при работе по замкнутому циклу. Она состоит из загрузочной части, барабана, разгрузочной части, двух коренных подшипников, привода и системы жидкой смазки.

Загрузочная часть представляет собой сварную течку для подачи материала, совмещенную с газоходом и подсоединенную к пустотелой цапфе со шнеком.

Барабан мельницы сварной из листовой стали, внутренняя поверхность его разделена на две камеры: камеру подсушки, оснащенную перелопачивающими лопастями и пересыпным устройством, и камеру помола, футерованную бронеплитами из стали Г1ЗЛ или Г1ЗХ2Л и заполненную мелющими шарами. Для проведения футеровочных и других ремонтных работ барабан оснащен люками.

Разгрузочная часть состоит из полой цапфы со шнеком и подсоединенного к ней вытяжного колена газохода сварной конструкции.

Подшипники мельницы состоят из рамы корпуса, вкладыша с баббитовой заливкой и крышки. Вкладыш самоустанавливающийся охлаждается водой и интенсивно смазывается жидкой смазкой от специальной автоматической станции.

Мельница вращается от тихоходного электродвигателя через промежуточный вал и венцовую пару. Такое конструктивное исполнение привода вызвано необходимостью свободного выхода газоизвеси измельченного материала из мельницы через разгрузочную часть, в связи с чем типовое решение центрального привода в данном случае неприемлемо.

Для проворота мельницы при ремонтах предусмотрен вспомогательный привод, который осуществляет медленный поворот мельницы от небольшого электродвигателя через редуктор, кулачковую муфту, вал главного электродвигателя, промежуточный вал и венцовую пару.

На мельнице применена централизованная система смазки, она осуществляется от двух станций жидкой смазки производительностью 125 и 50 л/мин и одной станции густой смазки. Станция производительностью 125 л/мин обеспечивает непрерывную подачу масла в подшипники мельницы, станция производительностью 50 л/мин подает смазку в подшипники подвенцовой шестерки и подшипники главного электродвигателя. Автоматическая станция густой смазки САГП-200П периодически подает распыленную смазку на венцовую пару.

Рис. 2. Продольный разрез сырьевой трубной мельницы 4,2X10 м:

1 -- разгрузочная часть; 2 -- камера помола; 3 -- камера сушка; 4 -- трубошнек; 6 - загрузочная часть

Шихта, предназначенная для помола, и сушильный агент (как правило, газы, отходящие от циклонных теплообменников) поступают в загрузочную часть мельницы. Последняя снабжена трубошнеком, подающим шихту в полость барабана. Из трубошнека шихта поступает в камеру подсушки, оборудованную лопастями, обеспечивающими энергичное пересыпание шихты (с соответствующим продвижением) и одновременно производящими некоторое завихрение газа перед входом в размольную камеру. При пересыпании материал омывается горячими газами и высушивается почти до требуемой влажности. Некоторая досушка происходит еще в рабочей камере при помоле.

Сушильные газы, проходя через размольную камеру, подхватывают измельченный материал и через разгрузочную цапфу и газоход выносят его в проходной сепаратор.

При размоле шихты с небольшой влажностью мельница может работать и без камеры подсушки. В этом случае последняя демонтируется и этот участок бронируется обычными бронеплитами.

Техническая характеристика сырьевой трубной мельницы 4,2X10 м

Производительность (при коэффициенте размалываемости сырьевой шихты 1,72, влажности 6%; тонкость помола соответствует 10% остатка на сите № 008,

Наружный диаметр корпуса, м ………………. 4,2

Длина корпуса, м . 10,0

Длина камеры подсушки, м………………………1,5

Частота вращения мельницы от привода, об/мин:

Мощность электродвигателя привода, кВт;

Частота вращения электродвигателя, об/мин. 100

мельницы без электрооборудования и мелющих тел.329,7

мелющих тел при работе:

с камерой подсушки………………………………110

без камеры подсушка ………………………. 140

Трубная шаровая мельница 4x13,5 м (рис. 3, 4) предназначена для помола цементного клинкера с добавками и различных сырьевых материалов при мокром способе подготовки сырья. Мельница может работать как по открытому, так и по закрытому циклу. Она состоит из загрузочной, средней и разгрузочной частей, подшипников, камеры разгрузки, привода мельницы а системы жидкой смазки. Барабан мельницы разделен на две камеры двойной перегородкой.

Рис. 3. Продольный разрез шаровой трубной мельницы 4X13,5 м

1 -- загрузочная часть; 2 - подшипник; 3 -- барабан; 4 - разгрузочная камера

Первая камера футерована каблучковыми самосортирующими плитами, вторая -- конусно-ступенчатыми плитами или специальной резиновой футеровкой (только у сырьевых мельниц). Футеровочные плиты, а также секторы, перегородок загрузочной и разгрузочной частей изготовлены из износостойкой стали. Корпуса подшипника и вкладыша сопряжены по сферической поверхности.

Привод мельницы центральный. Предусмотрен также вспомогательный привод, предназначенный для ремонтных целей.

Мельница оборудована автоматической смазочной системой, включающей две станции жидкой смазки: производительностью 125 л/мин для смазки коренных подшипников и производительностью 450 л/мин для смазки зубчатых пар и подшипников главного редуктора, а также подшипников основного электродвигателя.

Каждая станция имеет рабочий и резервный насосы.

Мельница выпускается для помола цементного клинкера и для помола сырья. Конструктивно они выполнены идентично и отличаются только тем, что цементная мельница комплектуется установкой для ввода поверхностно-активных веществ и установкой для ввода воды.

Установка для ввода воды (рис. 4) предназначена для понижения температуры и снятия статического электричества, возникающего во второй камере мельницы в процессе истирания цильпебсом клинкера с добавками.

Материал, предназначенный для помола, подается питателями-дозаторами в течку загрузочной части (см. рис. 3.). По наклонной плоскости материал ссыпается в трубошнек. установленный в пустотелой цапфе, и при вращении барабана мельницы принудительно транспортируется в первую камеру, где под действием ударов и истирающего действия шаров измельчается. По мере поступления в мельницу материала последний постепенно продвигается вдоль барабана и через межкамерную щелевую перегородку поступает во вторую камеру, где окончательно доизмельчается и в торцовой части второй камеры проходит в разгрузочное устройство. Лопасти разгрузочного устройства передают материал (цемент или шлам) в трубошнек, установленный в цапфе.

У сырьевой мельницы для мокрого помола шлам выливается в приемное устройство насосной установки, которая перекачивает его в гидроклассификатор или в шламбассейн.

В цементной мельнице трубошнек подает материал в разгрузочные окна, через которые материал ссыпается в сито, закрепленное на цапфе. Мелкая фракция проходит через щели сита и поступает в бункер пневмокамерного насоса, крупные включения (гальки осколки шаров и случайно попавшие прочие, посторонние предметы) попадают в отдельную течку и накапливаются в переносном бункере.

При размоле недоохлажденного клинкера температура в мельнице может подниматься выше 100°С> и одной аспирации для снижения температуры становится недостаточно. В этом случае распыленную воду подают во вторую камеру. Вода, испаряясь, уходит с аспирационным воздухом, снижая тем самым температуру готового продукта. Увлажненный воздух способствует также отводу статического электричества, что в свою очередь, снижает агрегирование мельчайших частиц и улучшает помол.

Техническая характеристика трубной шаровой мельницы 4X13,5. м

Производительность при помоле (при 10%-ном остатке на сите № 008), т/ч:

Длина барабана, . 13,5

Частота вращения мельницы от привода, об/мин

Мощность электродвигателя привода, kBt:

Частота вращения электродвигателя, об/мин . 500

Подводимое напряжение, В . 6000/380

Масса без электрооборудования и мелющих тел, ч. 486,5

Загрузка мелющими телами, т ………………………До 226

Рис. 4. Установка для ввода воды:

1, 2, 3, 4 -- система труб с запорными устройствами и гибкими шлангами; 5 -- форсунка; б -- вертлюг; 7 - расходный бак с насосом для воды

Рис. 5. Сырьевая двухкамерная трубная мельница 3, 2Х 15 м:

1 -- загрузочная часть; 2 -- подшипник; 3 -- средняя часть; 4 -- разгрузочная часть; 5 -- промежуточное соединение; 6 -- привод; І, ІІ -- камеры

Рис. 6. Продольный разрез мельницы 3, 2Х 15 м для помола клинкера в замкнутом цикле:

1 -- загрузочная часть; 2 -- средняя часть; 3 -- разгрузочно-загрузочное устройство; 4 -- разгрузочная часть; 5 - подшипник; 6 - разгрузочный кожух; 7 -- сито; 8 - установка для ввода воды; 9 -- промежуточный вал привода

Трубная шаровая мельница 3,2X15 м выпускается для мокрого помола сырья, для помола клинкера в открытом цикле и для помола клинкера по замкнутому циклу (рис 5, 6).

Мельница для помола клинкера в открытом цикле отличается от сырьевой установками для ввода поверхностно-активных веществ и воды. Мельница состоит из загрузочной части, подшипников, средней части (барабана), разгрузочной части, привода, системы смазки.

Загрузочная часть (рис. 8) состоит из течки с тумбой, трубошнека и крышки, облицованной с внутренней стороны бронеплитами из высокомарганцовистой стали. Наклонная течка сварной конструкции, в наиболее изнашивающейся ее части применена сменная футеровка.

Между неподвижной течкой и вращающейся крышкой имеется войлочное уплотнение.

Барабан (см. рис. 5, 6) сварной, выполнен из листовой стали. Внутренняя поверхность барабана футерована бронеплитами из износостойкой стали со звукоизолирующей прокладкой. Барабан разделен на две камеры. Первая футерована каблучковыми самосортирующими плитами, вторая -- ступенчатыми бронеплитами или специальном резиновой футеровкой (только у сырьевых мельниц).

Для сырьевой и цементной мельниц, работающих в открытом цикле, предусматривается обычная двойная межкамерная перегородка, а для цементной мельницы предназначенной для работы в замкнутом цикле, внутри барабана установлено разгрузочно-загрузочное устройство, представляющее собой систему перегородок, разделяющих мельницу на камеры грубого и тонкого помола, образующих между собой еще и разгрузочную и загрузочную камеры. Первая имеет в стенках барабана разгрузочные окна, вторая загрузочные окна. Вторая камера оборудована, кроме того, системой направляющих лопаток, разгрузочным конусом и транспортирующим устройством. При работе мельницы по открытому циклу разгрузочные окна могут закрываться специальными крышками.

Рис. 7. Загрузочная часть мельницы 3,2X15 м:

1 - тумба: 2--течка: 3 -- трубошнек: 4 -- крышка с цапфой: 5 - бронефутеровка

Кожух, обеспечивающий загрузку и разгрузку материала в середине мельницы, спарен из листовой стали и установлен па бетонное основание. В месте примыкания к вращающемуся барабану кожух имеет войлочное уплотнение. Уплотняющее устройство поджимается пластинчатыми пружинами. Места трения в уплотнении автоматически смазываются густой смазкой.

Подшипник (рис. 8) состоит из рамы, корпуса подшипника, корпуса вкладыша, вкладыша с баббитовой заливкой и крышки. Рама корпуса сварная; при монтаже заливается в бетонный фундамент мельницы. Корпус подшипника и корпус вкладыша литые и сопрягаются по сферическим поверхностям, что обеспечивает самоустанавливание подшипника при работе мельницы. Вкладыш с баббитовой заливкой имеет водяное охлаждение и выполнен с углом охвата цапфы 120°. Во вкладыше установлены термодатчики для контроля за температурой баббитовой заливки. Крышка подшипника сварная из листовой стали, крепится к корпусу вкладыша болтами. В верхней части ее имеется патрубок, через который подводится масло.

Разгрузочная часть мельницы (рис. 9) состоит из разгрузочной решетки, выполненной из секторов с радиалыю расположенными щелями и соединенных болтами с днищем диафрагмы, трубошнека, разгрузочного патрубка, футеровки патрубка, сита и приемной камеры.

Секторы перегородки литые, выполнены с щелями для прохода размолотого материала; одновременно они предотвращают унос мелющих тел из второй камеры.

Диафрагма имеет перегружающие лопасти, отлитые за одно целое с разгрузочным конусом.

Сито представляет собой цилиндрическую сетку, штампованную из стального листа. Размер ячейки 5X25 мм.

Приемная камера сварная из листовой стали, имеет уплотнение из войлочной набивки в местах сопряжения с разгрузочным патрубком

Центральный привод мельницы (рис. 10) включает синхронный электродвигатель, эластичную муфту, одноступенчатый редуктор, промежуточный вал с зубчатыми муфтами и вспомогательным приводом, состоящим из электродвигателя, двух редукторов и соединительных муфт.

Система автоматической смазки имеет станции жидкой смазки производительностью 200 л/мин, обслуживающей редуктор, и производительностью 50 л/мин, обслуживающей подшипники мельницы.

Рис. 8. Подшипник мельницы 3,2X15 м:

1 -- рама подшипника; 2 -- корпус подшипника; 3, 7 -- термодатчики для контроля температуры подшипника; 4 - вкладыш с баббитовой заливкой; 5 - корпус вкладыша; 6 - крыша

Станции жидкой смазки снабжены реле давления, электронными термометрами, температурными и поплавковыми реле и термометрами сопротивления. Поплавковое реле контролирует уровень масла на сливе от подшипников мельницы и уровень масла в отстойниках. Реле давления подает сигналы при понижении давления масла в нагнетательных трубопроводам до 1 кгс/см 2 и при повышении до 4 кгс/см 3 . При помощи медных термометров сопротивления лагометрическая установка контролирует температуру масла в нагнетательных трубопроводах станции в температуру охлаждающей воды при входе в холодильник и при выходе из него.

Двумя температурными реле, установленными в отстойниках, температура масла поддерживается в пределах 35--45° С. Термодатчиками осуществляется дистанционная передача данных о температуре баббитовой заливки вкладышей.

Для управления силовым электрооборудованием служат автоматические выключатели и релейно-контактная аппаратура, поставляемые смонтированными в щиты станций управления.

Установленное на мельнице электрооборудование снабжено зажимами для заземления. Пусковая аппаратура в конечных положениях фиксируется во избежание самопроизвольного выключения.

Мельница снабжена электрической блокировкой, а также системой управления и автоматики.

Технологические параметры в производительность мельницы, состояние механизмов мельницы и ее системы смазки контролируются дистанционно.

Рис. 9. Разгрузочная часть мельницы 3,2Х15 м:

1 -- решетка; 2 -- диафрагма; 3 -- торцовая крышка мельницы; 4 -- трубошнек; 5 -- сито; 6 -- футеровка разгрузочного патрубка; 7 --- разгрузочная камера; 8 -- фланцевое крепление приводного вала

Рис. 10. Привод мельницы 3,2X15 м:

1 -- промежуточный вал; 2 -- зубчатая муфта; 3 -- редуктор главного привода; 4 -- обгонная муфта вспомогательного привода; 5, 6 -- редукторы вспомогательного привода; 7 -- эластичная муфта; 8 -- электродвигатель главного привода

Принцип работы сырьевых и цементных мельниц 3,2х 15 м, работающих по открытому циклу, аналогичен работе мельницы 4Х 13,5 м, т. е. материал входит в загрузочную цапфу и проходит первую камеру с шарами, затем он поступает во вторую камеру с цильпебсами и выдается в качестве готового продукта через выходную цапфу. Такой цикл работы называется открытым, а сама мельница проходной.

При работе мельницы в замкнутом цикле материал, пройдя первую камеру высыпается через щели перегородки и периферийно расположенные на барабане окна в разгрузочный кожух и подается на сепарацию. Выделенная в сепараторах крупка подается через загрузочное устройство, находящееся в средней части барабана, во вторую камеру, где домалывается и опять направляется в сепаратор. Частично крупка из сепараторов может возвращаться и в первую камеру, но это требуется только при помоле трудно-размалываемых материалов, когда вторая камера перегружается материалом.

Техническая характеристика мельницы 3,2X13 м

Производительность при помоле (при 10% остатка на сите № 008), т/ч;

цемента по открытому циклу 50

в замкнутом цикле 76

шлама (по сухому сырью) 70--160

Внутренний диаметр барабана, м 3,2

Длина рабочей части барабана, м 15,0

Частота вращения от привода, об/мин

Мощность электродвигатели главного привода, кВт 2000

Подподимое напряжение, В 6000/380

Масса без электрооборудования и мелющих тел, т 356,7

Загрузка мелющими телами, т:

первая камера (шары диаметром 50--100 мм) 73

вторая камера (цыльпебсы диаметром 18 и 25 мм) 62

Трубная шаровая мельница 3,2X8,5 м выпускается в двух модификациях. Одна предназначена для помола мягкого сырья (мела, глины и т. п.) мокрым способом и может работать как в открытом, так и в замкнутом цикле. Другая предназначена для работы только в замкнутом цикле при помоле сырьевых материалов с подсушкой.

Общий вид мельницы 3,2Х 8,5 м для мокрого помола показан на рис. 11. В конструктивном отношении эта мельница аналогична сырьевой мельнице 3,2х 15 м и отличается только длиной барабана и мощностью привода.

Мельница 3,2X8,5 м. предназначенная для работы с подсушкой в замкнутом цикле, существенно отличается внутренним устройством барабана.

На рис. 12 показан продольный разрез мельницы 3,2x8,5 м по барабану. Мельница оснащена двумя загрузочными устройствами и разгрузочным устройством5 находящимся в средней части барабана. Одно загрузочное устройство расположено с торца, противоположного приводу (левое), другое (правое) находится со стороны привода. Левое загрузочное устройство предназначено для подачи материала и горячих газов в мельницу. Оно состоит из сварной течки с патрубком, барабана и торцовой крышки с пустотелой цапфой, в которую вмонтирован трубошнек.

Рис. 11. Сырьевая мельница 3, 2X8,5 м;

1 -- загрузочная часть; 2 -- подшипник; 3 -- средняя часть; 4 -- разгрузочная часть; 5 - разгрузочная камера; 6 -- привод; 7 -- электродвигатель

Правое загрузочное устройство предназначено для подачи крупки из сепаратора во вторую камеру мельницы. Оно состоит из сварной течки, барабана, загрузочной муфты, торцовой крышки с пустотелой цапфой, в которую вмонтирован трубошнек.

Периферийная разгрузочная часть находится в средней части барабана и предназначена для выгрузки материала из первой и из второй камер. Состоит она из двух щелевых перегородок, собранных из секторов, разгрузочных окон, расположенных по периферии барабана, и разгрузочного кожуха с торцовыми подпружиненными уплотнениями.

Со стороны левой загрузочной части в барабане смонтирована камера сушки, предназначенная для подсушки поступающего в мельницу материала. От помольной камеры она отделена перегородкой, состоящей из литых секторов. В центре перегородка имеет круглое отверстие для прохода газа и материала в камеру помола. Разгрузочная камера футерована стальными плитами с лопастями для перелопачивания материала и оснащена сварными лопастями для пересыпания материала в следующую камеру.

Первая камера помола загружается шарами, вторая цыльпебсом.

Сырьевая шихта подается в течку левого загрузочного устройства и с помощью барабана и шнека направляется в камеру подсушки. Одновременно через патрубок в загрузочное устройство поступают горячие газы от топки-

В камере подсушки материал подхватывается лопатками, интенсивно перелопачивается и, находясь во взвешенном состоянии, омывается горячими газами и подсушивается.

Попадая в конец камеры сушки, материал захватывается лопастями и пересыпается в камеру помола, где размалывается и окончательно подсушивается. Пройдя камеру помола, материал через щели перегородки поступает в разгрузочную часть и далее на сепарацию. Крупка из сепаратора возвращается и направляется в правую загрузочную часть.

Ссыпаясь по течке в барабан» крупка захватывается лопастями и подается в трубошнек, затем в камеру помола, где домалывается. Размолотый материал, просыпаясь через щели перегородки, попадает в разгрузочное устройство и вместе с материалом из первой камеры направляется на сепарацию. Пройдя первую камеру, сушильные газы частично отсасываются через разгрузочную часть, а частично через правую загрузочную часть.

Рис. 12. Продольный разрез сырьевой мельницы 3,3X8,5 м с подсушкой:

1 -- загрузочное устройство; 2 -- камера сушки; 3 - разгрузочное устройство; 4 -- загрузочное устройство для крупки; І, ІІ -- камеры помола

Рис. 13. Трубная шаровая мельница Э, 6X13,0 M:

1 - загрузочная часть; 2 -- подшипник; 3 -- корпус (барабан); 4 -- разгрузочная часть; 5 -- привод

Для предотвращения уноса крупки трубошнек. подающий крупку, отделен от газохода, по которому удаляется использованный газ.

Техническая характеристика мельницы 3,2X8,5 м

Производительность по сухому сырью (тонкость помола 6--8% остатка на сите № 008) при работе по циклу, т/ч:

Внутренний диаметр барабана, м 3,2

Длина барабана, м 8,5

Частота вращения мельницы от привода, об/мин:

Мощность электродвигателя главного привода, кВт 1250

Масса без электрооборудования и мелющих тел, т 215;

Загрузка мелющими телами, т, 85

Трубная мельница 2,6Х 13 м (рис. 14) предназначена для помола в открытом цикле клинкера, сырья и других материалов, требующих тонкого измельчения как при сухом, так и при мокром измельчении.

Конструктивно мельница 2,6х 13 м выполнена так же, как и трубная сырьевая мельница размером 3,2х 15 м. Принцип работы тоже аналогичен. Для мокрого помола мягких материалов мельница выпускается с резиновой футеровкой всего барабана, при мокром помоле твердых материалов -- с резиновой футеровкой только второй камеры.

Техническая характеристика мельницы 2,6X13 м

Производительность при помоле (тонкость помола 10% остатка на сите №008), т/ч:

материалов различной размолоспособности 32 --120

Внутренний диаметр барабана, м 2,6

Длина рабочей части барабана, м 13

Частота вращения мельницы от привода, об/мин:

Мощность электродвигателя главного привода, кВт 1000

Масса без электрооборудования и мелющих тел, т 254

Загрузка мелющими телами, т 80

Подобные документы

Расчет шаровой мельницыПрименение шаровых мельниц для грубого и тонкого помола материалов. Принцип действия механизма, каскадный и водопадный режимы работы мелющих тел. Мельницы периодического действия с неметаллической футеровкой. Критическая и рабочая частота вращения.

курсовая работа [94,1 K], добавлен 07.12.2010

Назначение и область применения мельницы Д-250. Описание конструкции центробежной мельницы. Принцип действия и техническая характеристика мельницы. Расчет производительности и потребной мощности электродвигателя дробилки. Расчет клиноременной передачи.

контрольная работа [41,2 K], добавлен 20.05.2010

Характеристика предприятия ОАО "Поливтор", организация ремонтов оборудования. Назначения, техническая характеристика шаровой мельницы сухого помола модели 151М. Описания конструкции основных узлов и принцип работы. Периодичность технических обслуживаний.

дипломная работа [2,6 M], добавлен 09.01.2009

Основные способы производства цемента. Анализ конструкции и принципа действия трубной мельницы диаметром 3,2х15 метров и характеристика процессов, происходящих в ней. Патентный поиск, сущность модернизации машины. Расчет основных параметров мельницы.

дипломная работа [2,5 M], добавлен 21.06.2011

Разработка проекта мельницы двухсортного помола ржи с использованием четырехвальцевых станков, производительностью 220 тонн/сутки. Описание технологии и схемы предварительного просушивания и подготовки зерна к помолу. Экономическое обоснование проекта.

курсовая работа [531,0 K], добавлен 13.09.2011

Технологическая схема производства гипса. Расчет габаритных размеров барабанной мельницы, требуемой частоты вращения и мощности. Поверочный расчет зубчатой передачи. Проверка условия прочности зубьев колеса. Коэффициент неравномерности нагрузки.

курсовая работа [1,1 M], добавлен 18.10.2013

Исследование устройства и назначения барабанной шаровой мельницы. Определение оптимального диаметра шаров стальных мелющих для шаровых мельниц. Расчет потребляемой мощности, производительности мельницы, веса шаровой загрузки, частоты вращения барабана.

Измельчение цемента с помощью шаровых мельниц и аппаратов вихревого слоя

Среди наиболее употребляемых ресурсов на земле цемент и бетон занимают второе место после воды. В среднем каждый год на одного человека приходится до одной тонны цемента. Данный материал находит широкое применение в качестве вяжущего компонента при получении бетона, железобетона и различных строительных растворов. Спрос на цемент при строительстве новых зданий и сооружений, а также их ремонте и реконструкции остается стабильно высоким.

Технологический процесс получения цемента включает в себя несколько этапов и заканчивается помолом клинкера с добавкой гипса. Тонкость помола является очень важной характеристикой для цемента, так как именно она определяет количество материала, способного к гидратации. От нее также зависит скорость гидратации и нарастания прочности. Процессы измельчения являются энергозатратными. На них расходуется до 20% от электроэнергии, генерируемой во всем мире. Одновременно около 70% энергозатрат при получении цемента приходится на помол клинкера. Исходя из этого, важные задачи цементной промышленности на современном этапе ее развития можно сформулировать следующим образом:

- Повышение тонкости помола сырьевых материалов.

- Внедрение надежного и простого в эксплуатации измельчающего оборудования.

- Снижение энергоемкости процесса измельчения.

Применение шаровой мельницы для помола цемента

Принцип действия шаровых мельниц прост. В состав таких устройств входит барабан и мелющие тела (стержни, шары и т.п.). Материал, который необходимо измельчить, помещается в барабан. Барабан начинает вращаться. При этом и мелющие тела, и материал сначала начинают движение по круговой траектории вместе с барабаном, а потом в некоторый момент времени падают вниз. Измельчение материала достигается за счет истирания (частицы материала и мелющие тела перемещаются относительно друг друга) и удара. Наиболее частое применение шаровых мельниц на цементных заводах – это измельчение исходного сырья и тонкий помол цемента.

Широкое распространение шаровых мельниц в процессах измельчения цемента обусловлено несколькими факторами, среди которых стоит выделить относительно простую конструкцию и большую производительность. Однако, такие устройства не лишены недостатков. Так, установлено, что на выполнение непосредственно измельчения идет только от 2 до 20% потребляемой электроэнергии. Остальная же ее часть тратиться на преодоление сил трения, вибрации, звуковые колебания и выделяется в виде тепла. Шаровые мельницы также очень материалоемки, что обусловлено быстрым износом рабочих элементов. Кроме того, такое оборудование характеризуется высоким уровнем шума.

Существует ли оборудование, способное в ближайшее время заменить шаровые мельницы в процессах измельчения цемента? В этой статье мы рассмотрим один из возможных вариантов – применение аппаратов с вихревым слоем ферромагнитных частиц.

Принцип действия аппарата вихревого слоя

Аппарат вихревого слоя в некотором роде напоминает шаровую мельницу, но в целом это устройство с принципиально иным действием на обрабатываемое вещество. Первая схожесть – это наличие рабочей камеры, в которой происходит измельчение. Но если в шаровой мельнице барабан подвижен, то рабочая камера аппарата вихревого слоя неподвижна, меньше в размерах и обязательно изготавливается из немагнитного материала. Вторая схожесть – это наличие рабочих элементов (имеют цилиндрическую форму и изготавливаются из ферромагнитного материала). Но если в случае шаровой мельницы рабочие элементы движутся в результате движения барабана, то в аппаратах вихревого слоя рабочие элементы начинают перемещение по сложным траекториям под воздействием вращающегося электромагнитного поля. Данное поле создается внутри рабочей камеры при помощи обмоток. Фактически, конструкция аппарата вихревого слоя напоминает конструкцию асинхронного двигателя с извлеченным ротором, вместо которого помещается труба (рабочая камера).

Первичное электромагнитное поле, создаваемое внешним источником электроэнергии, взаимодействует с полями ферромагнитных частиц, в результате чего возникает ряд дополнительных эффектов, благоприятно сказывающихся на обрабатываемом веществе (цементе):

- прямое воздействие частиц на вещество;

- магнитострикция (механострикция);

- электрофизические явления и др.

Удельная мощность данных эффектов настолько велика, что позволяет не только измельчать и активировать цемент, но и интенсифицировать данные процессы. Каждая ферромагнитная частица является как измельчителем, так и мешалкой. Двигаясь по сложным траекториям, рабочие элементы полностью перекрывают весь объем рабочей камеры – это еще одно важное отличие аппарата вихревого слоя от шаровой мельницы. Если в других мельницах обработка может длиться десятки минут и часы, то в аппаратах с вихревым слоем ферромагнитных частиц она занимает секунды или считанные минуты.

На эффективность процесса измельчения и активации материалов в установках с вихревым слоем оказывают влияние следующие параметры и характеристики:

- напряженность и скорость вращения магнитного поля;

- объем рабочей камеры;

- коэффициенты заполнения рабочей камеры ферромагнитными частицами и материалом;

- отношение длины ферромагнитной частицы к ее диаметру и др.

Оптимизация перечисленных параметров и характеристик может осуществляться опытным путем в зависимости от вида обрабатываемого материала.

Сравнение характеристик аппарата вихревого слоя и шаровой мельницы

Сравнение характеристик шаровых мельниц и аппаратов вихревого слоя ферромагнитных частиц показывает следующее. Аппараты вихревого слоя выигрывают у шаровых мельниц в ряде параметров. В частности, аппараты вихревого слоя являются многофункциональными устройствами. В отличие от шаровых мельниц они могут проводить ультратонкий помол цемента без снижения коэффициента полезного действия, а также дополнительно активировать обрабатываемые вещества за счет воздействия электромагнитного поля. При этом все необходимые процессы протекают намного быстрее. Например, увеличение удельной поверхности с 2800 до 6800 см2/г достигается уже после 120 секунд обработки цемента в аппарате. Работает аппарат, в отличие от шаровой мельницы, практически бесшумно. Активировать цемент можно и без использования ферромагнитных частиц простым просыпанием через рабочую камеру. В этом случае производительность процесса будет в несколько раз выше.

Кратковременная обработка цемента в аппарате вихревого слоя обеспечивает сокращение срока твердения бетонов в естественных условиях, уменьшение расхода цемента или повышение марки бетона, достижение высокой пластичности смесей. Использование активированного цемента во всех цементосодержащих композициях обеспечивает высокие физико-механические и специфические свойства изделий.

Аппарат вихревого слоя также позволяет омагничивать воду для затворения бетонных смесей. Затворения цемента омагниченной водой приводит к значительному повышению прочности камня. При затворении обычной водой имеется значительный индукционный период выкристаллизовывания цемента; в случае же затворения омагниченной водой пластическая прочность начинает активно расти почти сразу же после затворения.

Ну и, пожалуй, одно из самых важных преимуществ аппаратов вихревого слоя – это более высокая энергоэффективность. Удельные энергозатраты на одну тонну измельченного цемента в разы меньше, чем у шаровой мельницы.

Принцип работы шаровой мельницы

Принцип работы шаровой мельницы заключается в следующем. В непрерывно работающую шаровую мельницу измельчаемый материал подается через центральное отверстие в одной из крышек внутрь барабана и продвигается вдоль него, подвергаясь воздействию мелющих тел. При этом измельчение материала происходит при ударе падающих помольных шаров и истиранием его частиц между телами. Далее разгрузка измельченного материала производится либо через центральное отверстие в разгрузочной крышке, либо через решетку (мельницы с центральной разгрузкой и разгрузкой через решетку).

При заполнении мельницы мелющими шарами на 40 – 50 % и негладкой футеровке скольжение внешних слоев шаров практически отсутствует, а скольжение внутренних слоев одного по другому наблюдается при различных режимах работы мельницы. При однослойном заполнении мельницы мелющими телами, они вращаются вокруг своей оси, параллельной оси вращения барабана и при гладкой футеровке не подвергаются в круговое движение, даже при высоких скоростях. При многослойном заполнении барабана мельницы помольными телами в зависимости от частоты вращения возможен один из следующих режимов движения мелющих тел:

-

– скоростной режим движения помольных шаров с их перекатыванием, но без полета – скоростной режим движения помольных шаров с частичным их перекатыванием и с частичным полетом – скоростной режим помольных шаров с преимущественным их полетом.

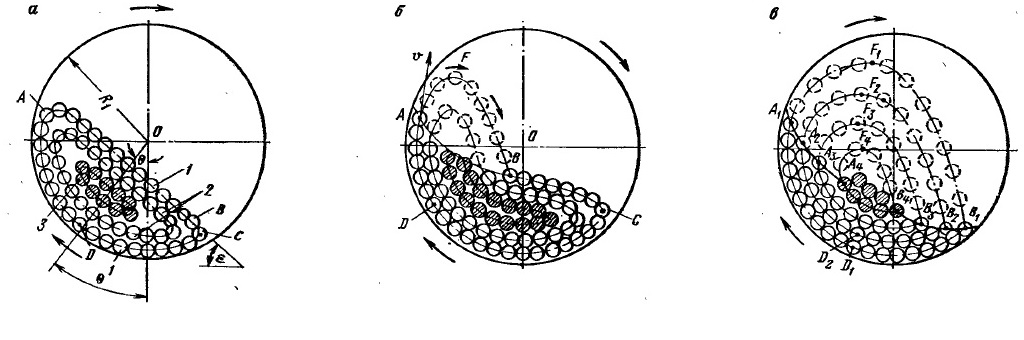

Рис.1. Мелющие тела при каскадном (а), смешанном (б) и водопадном (в) режимах работы мельницы

Каскадный режим движения мелющих шаров осуществляется при малой частоте вращения барабана. При пуске мельницы измельчающая среда поворачивается на некоторый угол и помольные шары приходят в движение по замкнутым траекториям. Криволинейная поверхность их естественного откоса близка к плоскости, наклоненной под некоторым углом к горизонту, при чем этот угол равен углу предельного поворота. При установившемся режиме измельчающая среда остается в этом положении, а мелющие тела непрерывно циркулируют, поднимаются по круговым траекториям и скатываются «каскадом» до исходной точки. В центральной части измельчающей среды имеется зона или «ядро», что остается малоподвижным. При каскадном режиме измельчение происходит в результате раздавливающего и истирающего действия мелющих тел. Этот режим используется в работе шаровых мельниц с центральной разгрузкой.

Смешанный режим движения мелющих шаров отличается от каскадного тем, что в этом случае участвуют шары расположенные между внешними слоями и малоподвижным «ядром», вокруг которого и происходит их циркуляция.

Водопадный режим движения мелющих тел в мельнице осуществляется при частоте вращения барабана, обеспечивающей переход всех или большинства слоев помольных шаров с круговой на параболическую траекторию. При таком режиме, помольные шары поднимаются по круговым траекториям, в определенных точках отклоняются от круговой траектории и совершают свободный полет по параболическим кривым. В точках падения мелющие шары снова переходят на круговую траекторию соответствующего слоя. Измельчение в шаровых мельницах с водопадным режимом происходит преимущественно за счет удара падающих шаров и частично за счет истирания и раздавливания. Этот режим широко используется и является единственным при измельчении трудноизмельчаемых материалов.

Вес мелющих шаров должен быть достаточен для того, чтобы они могли измельчать наибольшие куски измельчаемого материала. Для эффективной работы шаровых мельниц необходимо соблюдать правильное соотношение между величиной шаров и размерами загружаемого в мельницу материала. Если в измельчаемом материале достаточно много больших кусков, что не размалываются, это приведет к постепенному их накапливанию между шарами и, наконец, приостановит работу мельницы. В этих случаях необходимо уменьшить размер измельчаемого материала или увеличить размеры шаров, но в последнем случае уменьшается рабочая поверхность мельницы, что ведет к понижению ее производительности. Важно также следить за степенью заполнения барабана шарами, т.к. при слишком большом заполнении, поднимающиеся шары сталкиваются с падающими.

Влияние конструкции мельниц и формы футеровки на их производительность установлено на основании практических данных. Мельницы, работающие с низким уровнем пульпы, имеют производительность несколько большую, чем мельницы с высоким уровнем пульпы. В частности, производительность шаровых мельниц с решеткой приблизительно на 15 % больше производительности мельниц с центральной разгрузкой.Производительность мельниц с гладкой футеровкой меньше, чем мельниц с ребристой футеровкой. Производительность мельницы зависит также от других факторов: числа оборотов барабана, тонкости размола, влажности и крупности измельчаемого материала, своевременности удаления готового продукта.

Шаровые мельницы отличаются большим расходом энергии; при работе мельницы вхолостую, т.е. заполненной только шарами, расход энергии приблизительно равен расходу энергии при работе мельницы с полной загрузкой, т. е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна. Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала, в первую очередь его удельного веса и твердости; степени заполнения барабана мельницы измельчающими шарами; числа оборотов барабана и др. Шаровые мельницы имеют невысокий к. п. д.- не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

Достоинствами шаровых мельниц кроме большой единичной мощности, достижения тонкости помола, соответствующей удельной поверхности 5000 см 2 /г, простоты конструкции, высокой надежности, является также хорошо разработанное научное обоснование.

К недостаткам шаровых мельниц относится их значительные металлоемкость и износ мелющих тел, а также сильный шум. Большая часть энергии при работе шаровой мельницы теряется бесполезно, что и приводит к низкому коэффициенту полезного действия. Но даже значительный удельный расход электроэнергии на измельчение материала окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются специалисты со всего мира.

Читайте также: