Устройство призмы из щебня

Обновлено: 26.07.2024

Нижнее строение пути козлового крана

Исходные данные по нижнему строению пути козлового крана

По исходным данным нижнее строение кранового пути включает в себя подготовленное земляное полотно, устройство уплотнённого слоя из ПГС, толщиной 400мм, балластную призму из щебня, слой из отсева дробления гравия .

Сечение нижнего строения кранового пути 1- земляное полотно; 2 – слой ПГС; 3- балластная призма из щебня; 4 – слой из отсева дробления гравия. Сечение нижнего строения кранового пути 1- земляное полотно; 2 – слой ПГС; 3- балластная призма из щебня; 4 – слой из отсева дробления гравия.Порядок работ при устройстве н ижнего строения пути козлового крана

Работы на объекте вести в следующем порядке:

1) очистка площадки строительства кранового пути от снега и строительного мусора;

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительных объектах.

В технологической карте предусмотрено укрепление откосов насыпей сборными железобетонными плитами размером 1,0 ´ 1,0 ´ 0,16 м, массой 0,38 т (длина откосов насыпей - до 4 м), укладываемыми на щебеночное основание толщиной 15 см из щебня фракции 15 - 40 мм, с устройством упора из железобетонных блоков СП-4 размером 0,4 ´ 0,6 ´ 2,4 м.

Сменная производительность укрепительных работ - 184 м 2 откоса насыпи.

Во всех случаях применения технологической карты необходима привязка ее к местным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала укрепительных работ участок должен быть обеспечен водоотводом, должны быть устроены временные подъездные дороги и площадки для маневра транспорта и размещения материалов и конструкций.

Работы по укреплению откосов насыпей сборными железобетонными плитами (рис. 1) выполняют в такой последовательности:

планировка откоса насыпи экскаватором-планировщиком Э-4010 * ;

* См. технологическую карту «Применение комплексной механизации при планировке откосов земляного полотна», М., Оргтрансстрой, 1973.

отрывка траншеи под упорную призму;

устройство щебеночной подготовки;

установка блоков упорной призмы;

устройство щебеночного основания на откосе;

чистовая планировка поверхности щебеночного основания;

укладка железобетонных плит;

установка и сварка соединительных колец, заполнение зазоров в стыках и швах между плитами цементным раствором.

Рис. 1 . Технологическая последовательность выполнения комплекса работ по укреплению откоса насыпи железобетонными плитами:

I - планировка откоса насыпи и отрывка траншеи под упорную призму; II - устройство щебеночной подготовки; III - установка блоков упорной призмы; IV - устройство щебеночного основания на откосе; V - чистовая планировка поверхности щебеночного основания; VI - укладка железобетонных плит; VII - установка и сварка соединительных колец, заполнение стыков и швов между плитами цементным раствором; 1 - откос насыпи; 2 - экскаватор-планировщик Э-4010; 3 - экскаватор ЭО-1621 (Э-153А) со смещенным рабочим органом; 4 - траншея под упорную призму; 4 - щебень для устройства щебеночной подготовки; 6 - разложенные блоки упорной призмы; 7 - автокран КТС-3Г; 8 - щебень для основания под плиты; 9 - экскаватор ЭО-3311Б (Э-302Б); 10 - штабель плит; 11 - переносной трап; 12 - автокран КТС-3Г (К-162); 13 - упорная призма; 14 - уложенные на откосе плиты; 15 - сварочный агрегат АСД-300; 16 - емкость для цементного раствора; 17 - швы, заполненные цементным раствором

Отрывка траншеи под упорную призму и устройство щебеночной подготовки

Отрывку траншеи под упорную призму осуществляют экскаватором со смещенным рабочим органом.

После отрывки траншеи выполняют инструментальную разбивку осевой линии установки блоков при помощи теодолита и землемерной ленты.

Вдоль бровки траншеи на расстоянии 0,5 - 0,7 м от ее края через 10 - 20 м забивают колышки так, чтобы верх колышков соответствовал проектной отметке верхних граней блоков. Отметки промежуточных точек определяют по нивелировочным отметкам, применяя переносные визирки.

Щебень для устройства щебеночной подготовки под упорную призму доставляют автомобилями-самосвалами и выгружают на расстоянии 1 - 1,5 м от бровки траншеи.

С целью уменьшения дальности подноски щебня заранее намечают места выгрузки щебня из автомобилей-самосвалов.

Щебень распределяют в траншее вручную слоем толщиной 11 - 12 см.

Толщину слоя щебня контролируют с помощью визирок, ориентируясь по верху колышков разбивки.

Щебеночную подготовку уплотняют послойно прямоугольными трамбовками.

Установка блоков упорной призмы

После уплотнения щебеночной подготовки устанавливают железобетонные блоки упорной призмы, которые должны быть завезены и разложены вдоль захватки заранее.

Каждый блок упорной призмы автокраном подают к месту установки. Удерживая блок в подвешенном состоянии (так, чтобы его подошва была на 10 - 15 см выше поверхности щебеночного слоя), ориентируют его по линии разбивки. Для обеспечения в стыках блоков одинаковых зазоров (6 - 8 мм) используют фиксатор зазоров - Г-образный стальной шаблон, который накладывают на торец установленного блока. Последующий блок устанавливают так, чтобы его торец уперся в торец уже установленного блока с фиксатором, затем блок опускают на щебеночную подготовку, после чего проверяют его высотное положение.

При образовании в стыке уступа блок поднимают автокраном, отводят в сторону, подсыпают щебень или срезают его излишки, а затем ориентируют блок по линии разбивки и устанавливают на место.

С одной стоянки автокрана устанавливают 8 - 10 блоков, после чего автокран перемещают на следующую стоянку.

После установки блоков на участке длиной 10 - 15 м окончательно выверяют их положение в плане и профиле. Положение блоков в плане проверяют по шнуру, в случае необходимости сдвигая блоки при помощи ломов. Контроль положения блоков в профиле осуществляют нивелированием.

Зазоры в стыках между блоками заполняют цементным раствором состава 1:4. Раствор доставляют с растворного узла автомобилями-самосвалами или автобетоносмесителем СБ-69 (С-1036). Одновременно заполняют зазоры в стыках между блоками, стыках между плитами и швах между плитами. Цементный раствор выгружают на обочине в пределах захватки в расходную емкость, из которой его подают к месту заполнения зазоров в стыках и швах в ведрах или в специальных небольших емкостях.

Зазоры в швах между плитами заполняют цементным раствором в такой последовательности: стенки швов смачивают водой, по линии шва цементный раствор распределяют лопатами, затем при помощи кельмы равномерно распределяют раствор в зазоре шва и уплотняют его металлической шуровкой. После уплотнения цементного раствора поверхность шва отделывают заподлицо с поверхностью блоков при помощи кельмы. Излишки цементного раствора убирают с поверхности блоков лопатами и сметают метлами.

После того, как цементный раствор потеряет подвижность, швы расширяют при помощи шаблона и укрывают полиэтиленовой пленкой.

Через каждые 15 м устраивают швы расширения, в которые устанавливают строганые обрезанные по профилю блока доски толщиной 15 - 20 мм.

Монтажные петли отгибают кувалдой или срезают сварочным агрегатом.

После установки сборных железобетонных блоков и заполнения зазоров в швах цементным раствором пазухи между стенками траншеи и упорной призмы засыпают щебнем фракции 40 - 70 мм или камнем крупностью 50 - 100 мм, доставляемыми автомобилями-самосвалами и сгружаемыми рядом с упорной призмой.

Количество и расположение мест выгрузки зависит от грузоподъемности автомобилей-самосвалов.

Щебень или камень распределяют в пазухах вручную и уплотняют прямоугольными трамбовками послойно, слоями толщиной до 10 см.

Устройство щебеночного основания на откосе

До начала работ по устройству щебеночного основания на откосе насыпи в пределах захватки должны быть полностью закончены и приняты работы по планировке откоса, отрывке траншеи под упорную призму, установке блоков упорной призмы.

Щебень, доставленный к месту укладки автомобилями-самосвалами, выгружают у кромки обочины.

Экскаватором, оборудованным грейферным ковшом, щебень рассыпают по всей площади захватки, а затем экскаватором-планировщиком Э-4010 планируют щебеночное основание.

После распределения щебня и планировки щебеночного основания производят чистовую планировку поверхности щебеночного основания лопатами, досыпая щебень там, где его не хватает, и срезая его излишки, после чего спланированный щебень уплотняют прямоугольными трамбовками.

Укладка железобетонных плит

До начала работ по укладке железобетонных плит на откосе насыпи в пределах захватки должны быть полностью закончены и приняты работы по устройству щебеночного основания на откосе.

Пакеты с железобетонными плитами должны быть заранее доставлены к месту укладки и разгружены на обочине насыпи вдоль фронта работ в штабеля на расстоянии 1,5 - 2 м от бровки земляного полотна с помощью автокрана.

Между штабелями устраивают проезды, ширина которых зависит от габаритов транспортных средств и погрузочно-разгрузочных механизмов.

Каждая плита должна опираться на две деревянные прокладки.

Ширина и высота прокладок должны соответственно составлять не менее 6 и 5 см, высота прокладок должна обеспечивать свободное расположение монтажных петель между плитами с зазором не менее 1 см.

Нижние плиты штабелей должны опираться на подкладки, уложенные на выровненное горизонтальное основание. Ширину подкладок устанавливают с учетом несущей способности грунта и веса штабеля.

Подкладки и прокладки располагают на расстоянии 0,2 - 0,3 м от края плиты вплотную к монтажной петле. Прокладки во всех рядах и подкладки должны быть расположены строго одна над другой.

Высота штабелей плит не должна превышать 2,5 м. Количество рядов в штабеле - не более 10.

Если монтажные петли утоплены и отношение толщины плиты к ее длине составляет не менее 1:10, укладка прокладок между плитами необязательна.

Работы по укладке железобетонных плит выполняют в такой технологической последовательности:

разбивочные работы; подача железобетонных плит в места их укладки; укладка железобетонных плит; установка соединительных колец на плитах и их сварка; заполнение зазоров в стыках и швах между плитами цементным раствором.

Разбивочные работы выполняют после исправления дефектных мест на щебеночном основании. Сначала разбивают базис - опорную линию для укладки нижнего ряда плит, а затем размечают на ней местоположение укладываемых плит, которые служат ориентиром при выполнении последующих разбивочных работ на откосе.

Железобетонные плиты укладывают на откосе согласно разбивочной сетке, начиная от подошвы насыпи и перемещаясь к ее бровке по специально уложенным на откосе насыпи переносным трапам, строго соблюдая прямолинейность укладки.

Стропят плиту за две строповочные петли. Приподняв плиту на высоту 0,5 - 1 м, стрелу крана поворачивают на 85 - 95°, плиту укладывают на щебеночное основание и расстроповывают. С одной стоянки автокрана укладывают до 40 плит, после чего автокран перемещают на новую стоянку, находящуюся на расстоянии 10 - 12 м от предыдущей.

Место стоянки автокрана ограждают дорожными знаками.

Уложенные плиты выравнивают в плане и по высоте при помощи монтажных ломиков.

Установка и сварка соединительных колец, заполнение зазоров в стыках и швах между плитами цементным раствором

По окончании укладки плит выполняют работы по установке в монтажные петли плит и сварке соединительных металлических колец диаметром 14 - 16 см

Каждым соединительным кольцом скрепляют по четыре плиты, а затем сваривают соединительные кольца с монтажными петлями, после чего зазоры в стыках и швах между плитами заполняют цементным раствором.

Цементный раствор доставляют к месту работ автобетоносмесителем СБ-69 (С-1036) или автомобилем-самосвалом с растворного узла и выгружают на обочине в пределах захватки в расходные емкости. Из расходных емкостей цементный раствор подают к месту заполнения зазоров в ведрах или специальных небольших емкостях.

Заполнение цементным раствором зазоров в стыках и швах между плитами производят аналогично заполнению зазоров в стыках и швах между блоками упорной призмы.

Указания по технике безопасности

При производстве погрузочно-разгрузочных и укрепительных работ необходимо соблюдать требования по технике безопасности, изложенные в главе СНиП III-А.11-70.

Для передвижения рабочих по поверхности откосов следует применять деревянные переносные трапы.

Не разрешается выгружать плиты на обочину или на поверхность откоса «навалом». Плиты должны быть выгружены из транспортных средств с помощью автокрана и уложены в намеченные при разбивочных работах места на поверхности откоса.

Во всех случаях подъема пакета с плитами грузовой полиспаст крана должен занимать вертикальное положение. Подтягивание груза крюком крана запрещается.

Запрещается поднимать краном защемленные, зацепившиеся, засыпанные землей или снегом либо примерзшие к земле элементы и конструкции.

Во время подъема плит запрещается находиться под стрелой крана и в зоне ее поворота. Подходить к плите для ее точной установки на место разрешается только после того, как расстояние между нижней поверхностью плиты и местом ее установки не будет превышать 5 - 10 см.

Запрещается выполнять работы по укреплению откосов насыпи на мокрой, а также на мерзлой поверхности откоса.

Экскаватор-планировщик должен быть оборудован звуковой сигнализацией. Сигнал подается перед началом работы и при изменении ее характера, а также перед перемещением экскаватора.

Изменять вылет стрелы крана с подвешенным грузом разрешается только в пределах грузовой характеристики крана.

При укладке блоков или плит рабочие обязаны пользоваться инструментом, предусмотренным инструкцией. Рабочие должны быть снабжены защитной спецодеждой.

При производстве работ следует руководствоваться следующей технической литературой:

«Технические указания по производству работ при укреплении земляных откосов железобетонными плитами», , М., Оргтрансстрой, 1969.

«Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1969.

СНиП III-16-73 «Бетонные и железобетонные конструкции сборные. Правила производства и приемки работ», М., Стройиздат, 1975.

СНиП III-А.11-70 «Техника безопасности в строительстве», М., Стройиздат, 1970.

Чехов В.Г. «Типовая инструкция по охране труда для рабочих, занятых на погрузочно-разгрузочных работах», изд. 4, М., Оргтрансстрой, 1976.

«Типовая инструкция по охране труда для стропольщика», изд. 3, М., Оргтрансстрой, 1975.

«Инструкция по безопасному ведению работ для машинистов (крановщиков стреловых самоходных кранов железнодорожных, автомобильных, гусеничных, пневмоколесных)», ЦТ/3171, М., Транспорт, 1975.

«Типовая инструкция по технике безопасности для дорожных рабочих при строительстве автомобильных дорог», изд. 6, М., Оргтрансстрой, 1976.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Весь комплекс работ по укреплению откосов насыпи железобетонными плитами ведут на 7 захватках.

Длина каждой захватки (45,5 м) определена по сменному успеху звена по укладке плит.

Работы ведут в две смены.

Для выполнения работ по укреплению откосов насыпи железобетонными плитами организуют бригаду рабочих в составе 18 человек:

Машинисты автокрана 5 разр. - 2

Монтажники конструкций: 4 разр. - 2

Дорожные рабочие: 4 разр. - 1

Электросварщик 4 разр. - 1

Арматурщики 2 разр. - 3

В состав бригады не входят: машинист и помощник машиниста экскаватора-планировщика Э-4010, занятые на планировке откоса насыпи и щебеночного основания; машинист экскаватора ЭО-3311Б (Э-302Б), занятый на россыпи щебня, и машинист экскаватора ЭО-1621 (Э-153А), занятый на отрывке траншеи под упорную призму. Их работа оплачивается особо.

Бригада состоит из четырех звеньев.

Состав звена № 1 (по устройству упорной призмы)

Машинист автокрана 5 разр. - 1

Монтажники конструкций: 4 разр. - 1

Дорожные рабочие: 3 разр. - 1

Машинист автокрана 5 разр. принимает участие в установке железобетонных блоков упорной призмы.

Монтажник конструкций 2 разр. стропит блоки, монтажники конструкций 4 и 3 разр. устанавливают блоки упорной призмы по проектным отметкам.

Дорожные рабочие (3 разр. - 1 и 2 разр. - 2) в начале смены с линейным мастером или геодезистом выполняют разбивочные работы, осуществляют зачистку и планировку траншеи по рейке, устраивают щебеночную подготовку для установки блоков упорной призмы, производят засыпку пазух между стенкой траншеи и упорной призмы щебнем (или камнем) с послойным уплотнением. Для заделки и расшивки швов между блоками из звена выделяют дорожного рабочего 2 разр.

В смену звено устраивает 91 м упорной призмы из сборных железобетонных блоков, создавая задел для работы других звеньев.

Состав звена № 2 (по устройству щебеночного основания и заполнению зазоров в стыках и швах между плитами цементным раствором)

Дорожные рабочие: 4 разр. - 1

Для кратковременной работы по россыпи щебня звену придают экскаватор ЭО-3311Б (Э-302Б), оборудованный грейферным ковшом, и экскаватор-планировщик Э-4010 для распределения щебня и планировки щебеночного основания.

Дорожные рабочие производят чистовую планировку щебеночного основания и уплотняют его прямоугольными трамбовками.

После устройства щебеночного основания заполняют зазоры в стыках и швах между плитами цементным раствором, отделывают их поверхность и укрывают швы полиэтиленовой пленкой.

В смену звено устраивает щебеночное основание и отделывает стыки и швы между плитами на площади 184 м 2 откоса насыпи.

Состав звена № 3 (по укладке железобетонных плит)

Машинист автокрана 5 разр. - 1

Монтажники конструкций: 4 разр. - 1

Работы по укладке железобетонных плит ведут в дневное время с помощью автокрана КТС-3Г.

Монтажник конструкций 2 разр. стропит плиты, а монтажники конструкций 4 и 3 разр. выравнивают основание под плиты, укладывают и рихтуют плиты и расстроповывают их.

В смену звено укладывает железобетонные плиты на площади 184 м 2 откоса насыпи.

Состав звена № 4 (по установке и сварке соединительных колец)

Электросварщик 4 разр. - 1

Арматурщики 2 разр. - 3

Арматурщик 2 разр. сводит концы монтажных петель, подготавливая их для сварочных работ.

Электросварщик 4 разр. производит прихватку монтажных петель и после установки соединительных колец двумя арматурщиками 2 разр. сваривает соединительные кольца с монтажными петлями.

В начале смены рабочие всех звеньев после инструктажа мастера получают инструменты и знаки ограждения и устанавливают знаки ограждения по указанию мастера. В конце смены снимают знаки ограждения, очищают инструмент и сдают его в кладовую.

На участке работ необходимо иметь питьевую воду, воду для технических и бытовых целей, аптечку.

Работу звеньев рекомендуется проводить по методу бригадного подряда.

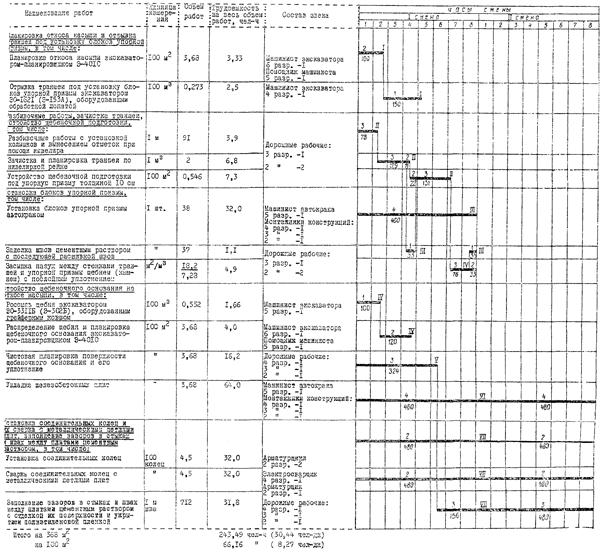

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА УКРЕПЛЕНИЕ 368 м ОТКОСА НАСЫПИ ЖЕЛЕЗОБЕТОННЫМИ ПЛИТАМИ (ОБЪЕМ РАБОТЫ ДВУХ СМЕН)

Примечания. 1. Цифрами над линиями указано количество рабочих, занятых в операции, цифрами под линиями - продолжительность операции в минутах.

2. Римскими цифрами обозначены захватки I - VII.

3. В трудоемкость включено время на отдых рабочих - 10 % продолжительности смены.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УКРЕПЛЕНИЕ 184 м 2 ОТКОСА НАСЫПИ ЖЕЛЕЗОБЕТОННЫМИ ПЛИТАМИ РАЗМЕРОМ 1,0 ´ 1,0 ´ 0,16 м

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Работы по устройству упорной призмы (рис. 2) из сборных железобетонных блоков при укреплении откосов автомобильных дорог выполняют в такой технологической последовательности:

планировка откоса насыпи * ;

* См. технологическую карту «Применение комплексной механизации при планировке откосов земляного полотна», М., Оргтрансстрой, 1973.

разработка траншеи под упорную призму, устройство щебеночной подготовки и раскладка блоков упорной призмы;

установка железобетонных блоков упорной призмы, омоноличивание швов между блоками цементным раствором и заполнение пазух смонтированной упорной призмы щебнем (камнем) с послойным уплотнением.

Рис. 2. Технологическая последовательность устройства упорной призмы из сборных железобетонных блоков:

1 - откос насыпи; 2 - экскаватор-планировщик Э-4010; 3 - экскаватор Э-153 со смещенным рабочим органом; 4 - траншея под упорную призму; 5 - щебень для устройства щебеночной подготовки; 6 - разложенные блоки упорной призмы; 7 - щебеночная подготовка; 8 - автокран К-46; 9 - щебень (камень) для засыпки пазух упорной призмы

Разработка траншеи под упорную призму и выполнение разбивочных работ

Разработку траншеи под упорную призму осуществляют экскаватором со смещенным рабочим органом.

После разработки траншеи выполняют инструментальную разбивку осевой линии установки блоков при помощи теодолита и мерной ленты.

По линии грани блоков, примыкающих к откосу насыпи, на прямых участках через каждые 10 - 20 м забивают колышки под нивелир так, чтобы верх каждого колышка соответствовал проектной отметке верхней грани блоков. Отметки промежуточных точек определяют при помощи визирования.

По нивелировочным отметкам делают зачистку траншеи. Глубину траншеи от верха колышка контролируют при помощи шаблона.

Устройство щебеночной подготовки (подстилающего слоя)

Щебень распределяют в траншее вручную слоем толщиной 11 - 12 см, после чего планируют по визирной рейке.

Толщину слоя контролируют шаблоном, ориентируясь по верху колышков разбивки.

Щебеночную подготовку уплотняют послойно ручными трамбовками.

Установка железобетонных блоков упорной призмы

Каждый блок упорной призмы автокраном подают к месту установки и в подвешенном состоянии (так, чтобы подошва блока была на 10 - 15 см выше щебеночного слоя) ориентируют по линии разбивки, прижимают ломом до упора к торцу ранее уложенного блока, а затем опускают на щебеночную подготовку и проверяют положение стыков между блоками по высоте.

При наличии на стыке уступа блок поднимают автокраном, отводят в сторону, подсыпают либо снимают щебень, а затем устанавливают блок на место.

Для обеспечения в стыках блоков одинаковых зазоров (6 - 8 мм) пользуются Г-образным стальным шаблоном, который накладывают на торец установленного блока. Последующий блок устанавливают так, чтобы его торец уперся в торец (с фиксатором) прежде установленного блока.

С одной стоянки автокраном устанавливают 8 - 10 блоков.

После установки блоков на участке протяженностью 10 - 15 м их окончательно выверяют в плане и профиле. Положение блоков в плане проверяют по шнуру, а в профиле - с помощью визирок, устанавливаемых с обоих концов блока.

Омоноличивание швов между блоками цементным раствором

Швы в стыках между блоками заполняют цементно-песчаным раствором состава 1:2 при помощи мастерка. Раствор доставляют с растворного узла.

После того, как цементный раствор потеряет подвижность, швы расшивают и укрывают полиэтиленовой пленкой.

Через каждые 10 - 15 м устраивают швы расширения, в которые вставляют строганые обрезанные доски толщиной 15 - 20 мм.

Монтажные петли на блоках отгибают кувалдой или срезают.

Засыпка пазух смонтированной упорной призмы щебнем (камнем) с послойным уплотнением

После установки сборных железобетонных блоков и заполнения швов цементным раствором пазухи упорной призмы засыпают щебнем фракции 40 - 70 мм или камнем размером 50 - 100 мм. Щебень и камень доставляют автомобилями-самосвалами, сгружают рядом с упорной призмой (через каждые 12 - 13 м), распределяют в пазухах упорной призмы вручную и уплотняют послойно слоями толщиной до 10 см ручными трамбовками.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Для выполнения работ по устройству упорной призмы из сборных железобетонных блоков при укреплении откоса насыпи автомобильных дорог организуют бригаду рабочих в составе 6 человек:

Машинист автокрана 5 разр. - 1

Монтажники конструкций: 4 » - 1

(он же такелажник)

Дорожные рабочие: 3 разр. - 1

В состав бригады не входят машинист и помощник машиниста экскаватора-планировщика Э-4010, занятые на планировке откоса насыпи, их работа оплачивается особо.

Для отрывки траншеи под упорную призму бригаде на непродолжительное время придают экскаватор Э-153.

Работы по установке железобетонных блоков ведут в дневную смену.

III. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО УСТРОЙСТВУ УПОРНОЙ ПРИЗМЫ ИЗ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ БЛОКОВ ПРИ УКРЕПЛЕНИИ ОТКОСА НАСЫПИ АВТОДОРОГ (на 50 м упорной призмы в смену)

Примечани е. Цифрами над линиями указано количество рабочих, занятых в операции, цифрами под линиями - продолжительность операции, мин.

В процессе работы бригада делится на звено по установке железобетонных блоков и звено, занятое на разбивочных работах и на устройстве щебеночной подготовки.

Состав звена по установке железобетонных блоков

Машинист автокрана 5 разр. - 1

Монтажники конструкций: 4 » - 1

Монтажник конструкций 2 разр. стропит блоки, подштопывает установленные блоки, приготовляет цементно-песчаный раствор (если его не доставляют с растворного узла) и подносит раствор к местам заделки швов установленных блоков упорной призмы.

Монтажники конструкций 4 и 3 разр. устанавливают блоки упорной призмы в проектное положение и окончательно выправляют их, заделывают и расшивают швы.

Звено выгружает и раскладывает железобетонные блоки на первой захватке для создания задела па следующий рабочий день.

Для выгрузки железобетонных блоков выделяются:

Машинист автокрана 5 разр. - 1

Монтажники конструкций: 4 » - 1

Состав звена, занятого на разбивочных работах и на устройстве щебеночной подготовки

Дорожные рабочие 3 разр. - 1

Дорожные рабочие устраивают щебеночную подготовку под установку блоков упорной призмы, засыпают пазухи упорной призмы щебнем или камнем с послойным трамбованием (для выполнения этой работы к ним подключается монтажник конструкций 3 разр.), в начале смены с линейным мастером или геодезистом выполняют разбивочные работы.

В начале смены рабочие после инструктажа получают инструменты и знаки ограждения и устанавливают знаки ограждения по указанию мастера. В конце смены снимают знаки ограждения, чистят инструмент и сдают его в кладовую.

На участке работ должны находиться аптечка и бачок с питьевой водой.

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО 50 м УПОРНОЙ ПРИЗМЫ ИЗ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ БЛОКОВ (250 м 2 УКРЕПЛЯЕМОГО ОТКОСА)

СТО 221 НОСТРОЙ 2.29.105-2014 Мостовые сооружения Укрепление конусов и откосов насыпей на подходах к мостовым сооружения стр. 4

5.1.2. При отсыпке насыпей при отрицательной температуре воздуха, укрепительные работы производят после оттаивания грунтов.

5.1.3. Укрепительные работы подтопляемых насыпей должны быть закончены до наступления паводков.

5.1.4. Работы по устройству конструкций укрепления следует производить непосредственно после завершения подготовительных работ, а при высоких насыпях (более 12 м) – сразу после окончания подготовительных работ на отдельных частях насыпи (ярусов). Технологический перерыв между подготовительными работами и работами по устройству конструкции укрепления не должен превышать двух суток.

5.1.5. После завершения работ по укреплению откосов подходных насыпей и подмостовых конусов необходимо демонтировать технологическое оборудование и ограждение, выполнить очистку и планировку строительной площадки.

5.2. Подготовительные работы

5.2.1. При проведении подготовительных работ по укреплению конусов и откосов на подходах, не зависимо от вида конструкции укрепления, следует руководствоваться проектом.

5.2.2. Подготовительные работы включают:

- планировочные работы по 5.2.3;

- уплотнение грунта по 5.2.4;

- разбивочные работы по 5.2.5.

5.2.3. Планировочные работы.

5.2.3.1. Конуса и откосы насыпей на подходах, крутизной 1:1,75 и положение следует планировать с помощью бульдозеров, перемещающихся по откосу сверху вниз. В процессе планировки откоса отвал бульдозера не должен наполняться грунтом более чем на 2/3 высоты.

5.2.3.2. Конуса и откосы насыпей на подходах крутизной от 1:1,75 до 1:1,5 планируют экскаватором – планировщиком: при высоте откосов до 6 м – с нижней стоянки; при высоте до 12 м – с верхней и нижней стоянок.

Примечание – При необходимости, возможна совместная работа экскаватора-планировщика и автогрейдера, который планирует нижнюю часть откоса продольными проходами.

5.2.3.3. Расстояние от бровки откоса до ближайшей к откосу точки опоры экскаватора должно быть не менее 1 м. Автомобили-самосвалы под погрузку следует подавать задним ходом и устанавливать на расстояние не менее 1 м от бровки откоса (при движении по верху насыпи) – рисунки 1 и 2.

5.2.3.4. При планировке откосов конусов и насыпей за устоями следует использовать экскаватор-планировщик с нижней стоянки (см. рисунок 2). В стесненных условиях планировку следует производить в сочетании с ручным способом производства работ.

Н – высота откоса; m – крутизна откоса

Рисунок 1 – Схема планировки откоса экскаватором-планировщиком при верхней его стоянке

5.2.4. Уплотнение грунта.

5.2.4.1. Коэффициент уплотнения грунта конусов и откосов насыпи на подходах должен соответствовать величине коэффициента уплотнения грунта на соответствующем горизонте земляного полотна согласно СП 78.13330 и требованиям проекта.

5.2.4.2. Грунты конусов и откосов насыпей на подходах за устоями мостов следует уплотнять виброударными машинами, навесными или ручными вибротрамбовками.

Н – высота откоса; m – крутизна откоса;

l – расстояние от оси движения экскаватора до основания насыпи;

R – радиус выгрузки экскаватора

1 – экскаватор-планировщик; 2 – автомобиль-самосвал

Рисунок 2 – Схема планировки откоса экскаватором с планировочным ковшом и погрузки грунта в автомобиль-самосвал при нижней стоянке экскаватора

5.2.4.3. Уплотнение трамбованием следует применять при высоте откосов насыпи на подходах до 5 м. При более высоких откосах, уплотнение трамбованием предусматривают на стадии отсыпки насыпи, осуществляя уплотнение откоса после возведения каждых 4,5 м высоты насыпи, с последующей отсыпкой до проектной величины.

Перекрытие полос и отдельных следов уплотнения трамбовкой должно быть не менее 0,1 м. Равномерность уплотнения достигают одинаковой высотой падения трамбовки и необходимым количеством ударов согласно Руководству [7].

5.2.4.4. При отсыпке насыпей на подходах из песчаных и супесчаных грунтов следует уплотнять прицепным вибрационным катком, укрепленным на канате тракторной лебедкой (см. рисунок 3) или смонтированным на экскаваторе-драглайне. При крутизне откоса менее 1:3, уплотнять грунт на откосной части насыпи допускается виброударной плитой на базе трактора грунтоуплотняющей машины, движущейся сверху вниз.

1 – трактор; 2 – лебедка; 3 – кронштейн с блоком;

4 – канат; 5 – дополнительная колесная опора; 6 – виброкаток

Рисунок 3 – Схема уплотнения откоса подходной насыпи виброкатком при использовании тракторной лебедки

5.2.5. Разбивочные работы.

5.2.5.1. Разбивочные работы следует выполнять в соответствии с требованиями СП 126.13330, СП 46.13330 и СП 78.13330 и проекта производства работ (далее – ППР).

5.2.6 В период выполнения подготовительных работ необходимо осуществлять строительный контроль в соответствии с требованиями 6.3.3 – 6.3.5.

5.3. Устройство упорной призмы

5.3.1. Конструкция упорной призмы определяется проектом и выполняется в форме:

- сборного железобетонного или монолитного бетонного (армобетонного) блока по 5.3.5 и 5.3.6;

- каменной рисбермы по 5.3.7;

- коробчатого габиона по 5.3.8.

5.3.2. Устройство упорной призмы включает следующие операции:

- разработка траншеи по 5.3.3;

- устройство выравнивающей подушки из щебня по 5.3.4;

- устройство упорного блока по 5.3.5 – 5.3.8.

5.3.3. Для разработки траншеи под упорную призму следует использовать экскаватор со смещаемой осью копания или траншейный экскаватор.

Траншею прокладывают вдоль подошвы откоса согласно разбивочным точкам на глубину от 10 до 15 см меньше проектной. Недобор грунта дна траншеи срезают вручную.

Примечание – Разработку траншеи механизированным способом производят на глуби-

ну меньшую проектной для исключения перебора грунта.

5.3.4. Устройство выравнивающей подушки из слоев песка и щебня следует производить по зачищенному и спланированному дну траншеи. Материал (песок, щебень) доставляют автомобилями-самосвалами, выгружают на расстоянии 1,0 – 1,5 м от бровки траншеи через каждые 12 – 13 м или непосредственно в траншею. После чего материал разравнивают и уплотняют его трамбованием до состояния, при котором отсутствуют следы повторных проходов трамбовки.

5.3.5. Упорная призма из сборного железобетонного блока.

5.3.5.1. Упорная призма из сборного железобетонного блока должна быть устроена в соответствии с проектом, с учетом требований типового альбома [4] и технологической карты [8]. Блоки следует укладывать в траншею на уплотненное щебеночное основание, которое должно быть принято по акту установленной формы на скрытые работы согласно требованиям РД 11-02-2006 [9].

5.3.5.2. Сборные железобетонные блоки должны быть разложены вдоль траншеи автокраном на расстоянии 1,5 м от ее бровки. Далее блок в подвешенном состоянии должен быть сориентирован по линии разбивки над щебеночным основанием и установлен на него.

Заданное проектом высотное положение верхней кромки блоков упорной призмы и расположение их в плане следует обеспечивать по предварительно выставленному по геодезическим отметкам и натянутому на колышках шнуру (струне). При наличии уступа более 1 см на стыке между блоками, блок следует поднять и отвести в сторону. Следует повторно выровнить и уплотнить щебеночное основание и вновь установить блок на место.

Балластная призма для железнодорожного пути

Балластный слой для железнодорожного пути устраивается из сыпучих и хорошо проводящих воду материалов. Он должен обеспечивать устойчивость пути и обладать упругими свойствами. В качестве балласта применяется щебень, асбест 1 , гравий, песок.

1 С 1993 г асбест стал называться смесью песчано-щебеночной из отсевов дробления серпентинитов для балластного слоя железнодорожного пути.

При особо тяжелом типе верхнего строения пути для устройства балластного слоя применяется щебень на подушке из песка, а также асбест.

При тяжелом типе верхнего строения применяется щебень и асбест на подушке из песка.

При нормальном типе верхнего строения пути может применяться любой вид балластного материала.

На черт. 3 - 12 даны поперечные профили балластной призмы (размеры на черт. 3 - 12 указаны в метрах), которые были введены в 1964 г. для применения при реконструкции, а также при капитальном и среднем ремонтах, если при этом предусмотрена постановка пути на щебень и асбест. Основные размеры балластной призмы приведены в табл. 4.

Таблица 4. Основные размеры балластной призмы

| Показатель | Типы верхнего строения пути | |||

| Особо тяжелый | Тяжелый | Нормальный | ||

| Толщина балластного слоя под шпалой при двухслойной балластной призме и деревянных шпалах, см: | ||||

| щебеночный или асбестовый слой | 35 | 30 | 25 | |

| подушка из песка | 20 | 20 | 20 | |

| То же при железобетонных шпалах: | ||||

| щебеночный или асбестовый слой | 40 | 35 | 30 | |

| подушка из песка | 20 | 20 | 20 | |

| Ширина плеча балластной призмы, см 1 | 45 | 35 | 25 | |

| Крутизна откосов балластной призмы | 1:1,5 | 1:1,5 | 1:1,5 | |

| Рекомендуемая ширина земляного полотна на прямых участках пути, м: | ||||

| на однопутных линиях | 7,5 | 7,0 | 6,5 | |

| на двухпутных линиях | 11,6 | 11,1 | 10,6 | |

| Ширина плеча указана для случая применения шпал длиной 2,70 м; при шпалах другой длины (2,75 или 2,80 м) плечо уменьшается. | ||||

* На кривых участках пути радиусом менее 600 м плечо балластной призмы с наружной стороны кривой принимается равным 35 см.

На поперечных профилях щебеночной призмы размеры даны для плотного сложения балластных материалов. При укладке щебня вновь, толщину его под шпалой следует увеличивать для компенсации осадки на 20 % проектной толщины при размерах частиц щебня 25 - 70 мм и на 15 % при размерах частиц 40 - 70 мм.

Верх щебеночного балластного слоя при деревянных шпалах должен быть на 3 см ниже их верхней пласти, а при железобетонных шпалах - в одном уровне с верхней пластью их средней части.

При новых профилях балластной призмы должна предусматриваться обочина земляного полотна шириной 50 - 60 см.

Чертежи балластной призмы приведены с подушкой из песка.

При подушке из гравия и других соответствующих ему материалов размеры балластной призмы должны быть изменены согласно табл. 4.

До 1964 г. в балластных призмах допускалась толщина щебеночного слоя до 25 см, а крутизна откосов до 1:1,25. Ширина плеча балластной призмы должна быть не менее 25 см, а ширина обочины - не менее 50 см.

Черт. 3. Поперечные профили балластной призмы из щебня на песчаной подушке для особо тяжелого типа верхнего строения пути на однопутных участках:

а,б - соответственно в прямых и кривых на деревянных шпалах;

в, г - то же на железобетонных шпалах;

h - возвышение наружного рельса; 1 - щебень; 2 - песок

Черт. 4. Поперечные профили балластной призмы из щебня на песчаной подушке для тяжелого типа верхнего строения пути на однопутных участках:

а,б - соответственно в прямых и кривых на деревянных шпалах;

в, г - то же на железобетонных шпалах;

h - возвышение наружного рельса; 1 - щебень; 2 - песок

Черт. 5. Поперечные профили балластной призмы из щебня на песчаной подушке для нормального типа верхнего строения пути на однопутных участках:

а,б - соответственно в прямых и кривых на деревянных шпалах;

в, г - то же на железобетонных шпалах;

h - возвышение наружного рельса; 1 - щебень; 2 - песок

Читайте также: