Устройство и принцип работы цемент пушки

Обновлено: 08.05.2024

ЦЕМЕНТ-ПУШКА

— установка для нанесения разбрызгиванием на поверхность строительных конструкций и сооружений раствора и бетонной смеси—торкретбетона, обладающего водонепроницаемостью и повышенными показателями прочности, упругости, огнестойкости, морозостойкости, кислотоупорности и пр. Цемент-пушка применяется при сооружении и ремонте гидротехнических, промышленных и гражданских сооружений, а также в качестве пескоструйного аппарата.

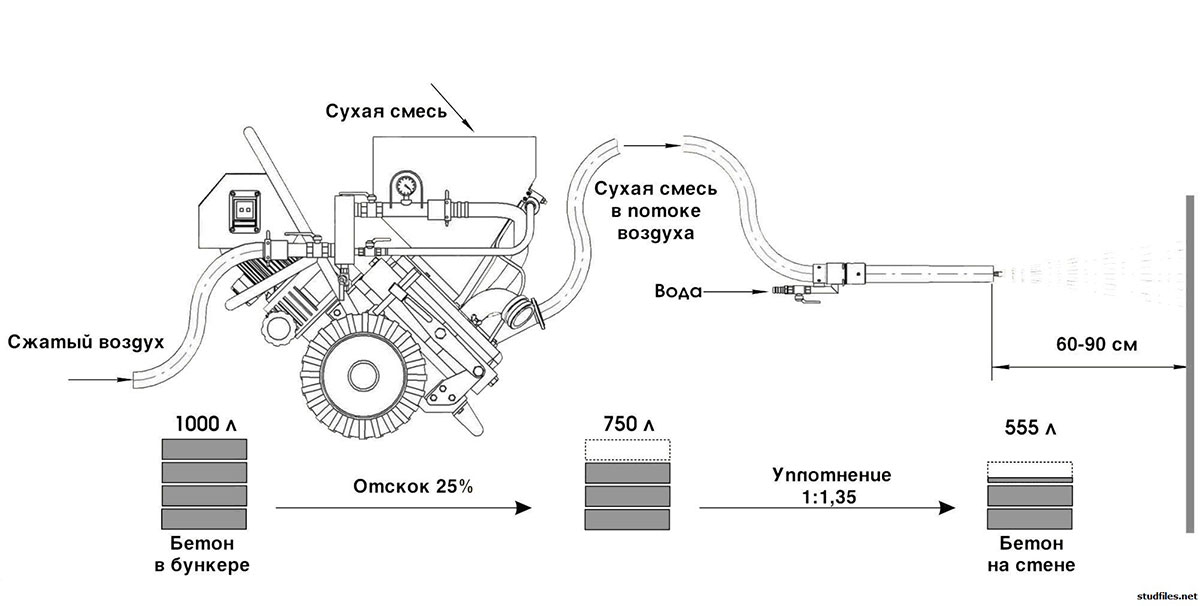

Технологич. процесс торкретирования заключается в введении сухой бетонной смеси через питатель цемент-пушки в резиновый шланг, по к-рому струей сжатого воздуха она подается к месту работы. На выходе из шланга смесь увлажняется в спец. форсунке водой, к-рая подается под давлением от центробежного насоса или водо- бака но др. шлангу. Увлажненная смесь вылетает из форсунки со скоростью 50— 70 м/сек, покрывает поверхность, наращивая на ней слой торкретбетона. Гл. показателем цемент-пушки является производительность но сухой смеси в м3/час.

Цемент-пушка модели С-630А вместо шлюзового барабана имеет две камеры: шлюзовую (верхняя) и рабочую (нижняя). Камеры снабжены колокольными клапанами, при помощи к-рых можно загружать верхнюю камеру и перепускать смесь в нижнюю, не прерывая технологич. процесса. Подача смеси в материальный шланг осуществляется тарельчатым питателем, расположенным в нижней камере и вращаемым при помощи воздушного двигателя. Конструкция цемент-пушки С-630А позволяет применять заполнитель крупностью до 52 мм при влажности до 6—8% .

Цемент -пушка СБ-117 (ТУ 22-3705-76) состоит из загрузочного бункера, барабана, приводного механизма, материального шланга, щитка управления.

Рабочие, обслуживающие цемент-пушку или бетон-шприц-машину, должны надевать специальные защитные очки. При работе с цемент-пушкой или.

Для нанесения торкрет-штукатурки применяют цемент-пушку. … От компрессора сжатый воздух подается непосредственно в цемент-пушку и за.

Основным агрегатом является цемент-пушка СБ-13 или С-117, имеющая практически один и тот же принцип работы.

Для нанесения торкретбетона применяют цемент-пушки, для нанесения шприцбетона — бетоншприцмашины.

В последнее время при устройстве креплений стенок котлованов внедряется метод торкретирования с помощью цемент-пушки или бетон-шприц-машины.

Комплект оборудования для торкретирования состоит из цемент-пушки, компрессора, бака для воды, воздушных и материальных шлангов и сопла.

11. Во время работы растворонасоса и цемент-пушки воспрещается перегибать шланги и производить затягивание сальников.

Битумно-бензиновый раствор наносится механизированным способом при помощи цемент-пушки или простой установкой, состоящей из компрессора, герметичной емкости.

Кроме того, вода заполняет межзерновые пространства цементного камня, поры и капилляры растворов (бетонов). … Цемент-пушка и бетон-шприц-машина.

Торкрет-раствор наносят на поверхность с помощью цемент-пушки. При производстве работ давление воздуха в цемент-пушке 25. 0,3, МПа (при длине шлангов 30. 40 м.

Мелкозернистый бетон обычно укладывают методами торкретирования с помощью цемент-пушки или пневмобетонирования.

Активированный торкретный раствор (AT) наносят на поверхность с помощью цемент-пушек, При производстве работ давление воздуха в цемент-пушке должно быть в пределах 250.

Сухая цементно-песчаная смесь (1:2) подается пневматически по шлангу от цемент-пушки с дозировкой ее тарельчатым питателем; она смешивается с водой в штукатурном сопле.

Торкретирование — способ нанесения тонких слоев цементного раствора на поверхности с помощью сжатого воздуха из цемент-пушки. Торкретный цементный слой обладает высокой.

Цемент -пушка СБ-117. Прямоточные диафрагменные растворонасосы с пневмоприставкой. Штукатурно-затирочные машины СО-86А и СО-112А.

Между сопловщиком и оператором цемент-пушки или набрызг-установки должны быть зрительная или звуковая связь.

Цемент -пушка и бетон-шприц-машина. При монтаже опалубки и арматуры . В этой связи к бетонированию в зимних условиях допускают рабочих только после прохождения .

Цемент -пушка состоит из цилиндрического резервуара, имеющего конический затвор для загрузки сухой смеси и выходное отверстие для ее .выдачи, гибкого рукава и насадки.

. цементно-песчаной гидроизоляции высокой плотности, в том числе активированного торкрета, применяется установка для набрызга бетонной смеси СБ-67 и цемент-пушка СБ-117.

§ 19.3. Торкретирование цемент-пушкой

Перед началом работы цемент-пушкой прежде всего устанавливают агрегат для торкретирования (рис. 131) : около цемент-пушки 1 воздухоочиститель 4, резервуар 3 для воды и несколько дальше компрессор. От компрессора проводят шланг с двумя разветвлениями. Один конец подключают к воздухоочистителю, другой к резервуару с водой. От воздухоочистителя шланг подключают к цемент-пушке. Таким образом, к цемент-пушке от компрессора будет поступать сжатый воздух. К соплу от цемент-пушки подключают материальный шланг, а от резервуара — водяной.

Рис. 131. Работа агрегата при торкретировании:

1 — цемент пушка, 2 — сопло, 3 — резервуар для воды, 4 — воздухоочиститель

После монтажа агрегата необходимо проверить, как он работает, и проследить за тем, чтобы нигде не проходил воздух.

Цементно-песчаную смесь загружают в верхнюю камеру цемент-пушки, под действием собственного веса смесь пересыпается в нижнюю камеру. Затвор закрывается, и в камеру впускается сжатый воздух. Смесь распределительной тарелкой подается к патрубку. Сжатьщ воздух, проходящий по патрубку, подхватывает смесь и продувает ее через патрубок и материальный шланг к соплу.

Как только разрыхленная, находящаяся во взвешенном состоянии смесь, подхваченная струей сжатого воздуха, подходит к соплу, она смачивается водой, в смесителе перемешивается, превращается в раствор и выбрасывается сильной струей из сопла.

Количество подаваемой воды в смеситель регулируется вентилем. Дозировку воды, подаваемой в смесь, проверяют по цвету выбрасываемой из сопла струи, по цвету нанесенной торкрет-штукатурки.

При избыточной дозировке воды (рис. 132, а) получается жидкий раствор, сползающий с нанесенной поверхности. При недостатке воды (рис. 132, б) в смеси раствор полностью не смачивается и при выбрасывании из сопла сильно пылит.

Рис. 132. Режим работы цемент-пушки:

а — при избытке воды раствир стекает, б — при недостатке воды раствор пылит

Машинист обязан не только следить за работой цемент-пушки и давлением воздуха, которое должно соответствовать указанному в паспорте машины, но и за наличием воды в баке; периодически 3—4 раза в смену он должен продувать воздушный фильтр.

Торкретирование поверхностей выполняет звено в составе двух штукатуров 4-го разряда, одного штукатура 3-го разряда и машиниста 4-го разряда

В обязанности звена входит промывка торкретируемых поверхностей водой, приготовление сухой смеси, загрузка ее в цемент-пушку и торкретирование. За смену звено должно торкретировать не менее 100 м 2 поверхностей.

В правильно скомплектованном звене производительность достигает 150 м 2 в смену при толщине наносимого слоя 20 мм. При централизованном приготовлении смеси производительность возрастает.

Моторист, помимо управления цемент-пушкой, обязан также принимать участие в загрузке цемент-пушки смесью,

Штукатур 4-го разряда промывает поверхности, рукободит приготовлением смеси, наносит слой раствора на поверхность, подтягивает и убирает шланги, выявляет образовавшиеся растворные пробки и ликвидирует их, наблюдает за работой машины, качеством работ и выполняет различные вспомогательные работы.

Второй штукатур 3-го разряда помогает первому и при необходимости заменяет его; кроме того, он является связным между штукатуром и мотористом. Со штукатуром 4-го разряда он приготовляет сухую смесь и загружает цемент-пушку.

Если сухая смесь приготовляется на месте, то штукатур 3-го разряда доставляет к месту работы просеянные песок и цемент, насыпает их на боек и вместе со штукатуром 4-го разряда перелопачивает, приготовленную смесь загружает совместно с мотористом в цемент-пушку.

Если поверхность торкрет-щтукатурки требуется затереть, то к звену дополнительно прикрепляют штукатура 3-го или 2-го разряда. При выполнении улучшенной штукатурки работает штукатур 3-го разряда, а при выполнении простой — 2-го разряда.

Для работы необходимо подготовить такую площадь, которую можно было бы заторкретировать в течение одной рабочей смены. Поверхность надо заранее очистить, а перед нанесением торкрет-штукатурки только смочить водой.

Оштукатуривать рекомендуется сверху вниз. Причем чем тоньше наносимые слои штукатурки и чем их больше, тем прочнее торкрет-штукатурка и тем надежнее обеспечит она водо- и газонепроницаемость.

Каждый новый слой рекомендуется наносить на предыдущий после того, как он схватился, но не ранее чем через 60 мин.

Первый слой торкрет-штукатурки чаще всего наносят толщиной 15 мм, затем его выравнивают, срезая отдельные неровности лопаткой или кельмой. Первый слой выдерживают в течение 24 ч, затем его смачивают водой и наносят второй слой.

При торкретировании сопловщик держит сопло перпендикулярно к поверхности на расстоянии 70—90 см от нее. Более мелкие песчинки раствора быстрее забиваются в поры и раковины и в первую очередь оседают на поверхности; более крупные песчинки, ударяясь о мелкие, уплотняют их, но при этом частично отскакивают. С нарастанием слоя торкрет-штукатурки крупные песчинки также начинают втапливаться в него. Сначала отскок крупного песка достигает 20—25%, но постепенно, по мере нанесения слоя, он снижается. В основном отскакивают песчинки без цементной прослойки, так что потери вяжущего незначительны. Стыки торкретируемых участков следует до начала работы хорошо прочистить от осевшей пыли и смочить водой.

Чтобы избежать усадочных трещин и повысить стойкость нанесенной торкрет-штукатурки, за ней необходим соответствующий уход. Торкретированные участки следует защищать от сквозняков, чрезмерного солнечного нагрева и механических повреждений. Лучше всего поверхности покрывать двумя-тремя полотнищами брезента, заходящими одно на другое. Брезент следует предварительно смочить водой; для постоянного увлажнения брезента над ним надо устроить перфорированную трубку, по которой подается вода. Там, где торкрет-штукатурка используется в виде обычной штукатурки, ее рекомендуется увлажнять в течение 5—7 суток.

Ежедневно после работы цемент-пушку, шланги и форсунки следует хорошо прочищать; сначала продувать струей сжатого воздуха, а затем, не разбирая машину, очищать все доступные места. Регулярно, не реже раза в неделю, необходимо разбирать, очищать и смазывать машину, отдельные ее части промывать керосином. Бесперебойная работа агрегата возможна лишь при правильном и своевременном уходе за ним.

Цементная пушка и её применение.

«…Составленный инженером К. Афанасьевым очерк под названием „Цемент-Пушка" и ее применение имеет своей целью ознакомить читателей с одним из выдающихся и весьма интересных, имеющих громадное значение для нашего строительства, способов механизации строительных работ, известном, вообще, под именем „Торкрет-производство" или „Торкретирования", по-немецки „Torkret Verfahren". С этим производством мне пришлось ознакомиться и достаточно хорошо изучить во время своих поездок за границу в 1922—23 г. и 1925—26 г. в Германию, где работы по применению „цементной пушки" „Cement Gun" были широко распространены и, уже несколько лет тому назад, вошли в практику строительного дела и вообще промышленности. Обладая целым рядом преимуществ, способ торкретирования заслуживает самого серьезного внимания со стороны наших техников и производственников. При правильном использовании всего оборудования, необходимого во время работ с „цементной пушкой", а также при правильной организации этих работ будут сразу выявлены все преимущества торкретирования пред какими бы то ни было другими способами цементно-бетон-ных и вообще огнестойких работ, а именно: огромнейшая производительность, прочность, дешевизна, рациональность применения в связи с полной механизацией, сокращение времени, труда и пр.— все это, вместе взятое, является слишком ценным, в особенности в настоящее время у нас, когда в основе развития нашей промышленности значение механизации работ приобретает первенствующее значение. Универсальность применения „цементной пушки" еще более заставляет отнести этот способ работ к одному из последних достижений строительной техники, что и можно видеть на целом ряде примеров, приведенных инженером К. Афанасьевым из американской практики и дополненных мною из европейской практики. В нашем Союзе только за самые два последних года поднялся вопрос о применении торкретирования, хотя попытки ввести работы с помощью „цементной пушки" были еще и в довоенное время. Удачные работы в Донецком бассейне на каменноугольных рудниках при проходках шахт, затем работы на „Волховстрое" сразу доказали выгодность этого рода работ и, без сомнения, в ближайшие годы как непосредственно в строительной промышленности, в особенности при сооружении целых рабочих поселков, городов, так и в фабрично-заводском строительстве, а также и в металлургическом, горном, железнодорожном деле и пр. торкретирование завоюет свое место, а с применением цементной пушки при подобных работах будет сбережено немало денежных средств и труда. Инженер К. М. Афанасьев в настоящем очерке дает довольно подробное описание машин различных конструкций, с разбором и объяснением процессов, происходящих при работе „цементной пушки", приводя интересное сравнение ручного и машинного оштукатуривания при помощи торкретирования. В особой главе К. М. Афанасьев приводит целый ряд примеров применения цементной пушки в Северной Америке, из чего можно видеть, до какой степени механизация строительных работ нашла свою подходящую почву в торкретировании, и надо полагать, что, вслед за Соединенными Штатами и Европейскими странами, это важнейшее достижение строительной техники получит распространение и в нашем Союзе, где вопрос о механизации и развитии огнестойкого строительства является животрепещущим. Профессор Г. Ключанский. Москва 1926 г. 15 октября. …»

Устройство и принцип работы цемент пушки

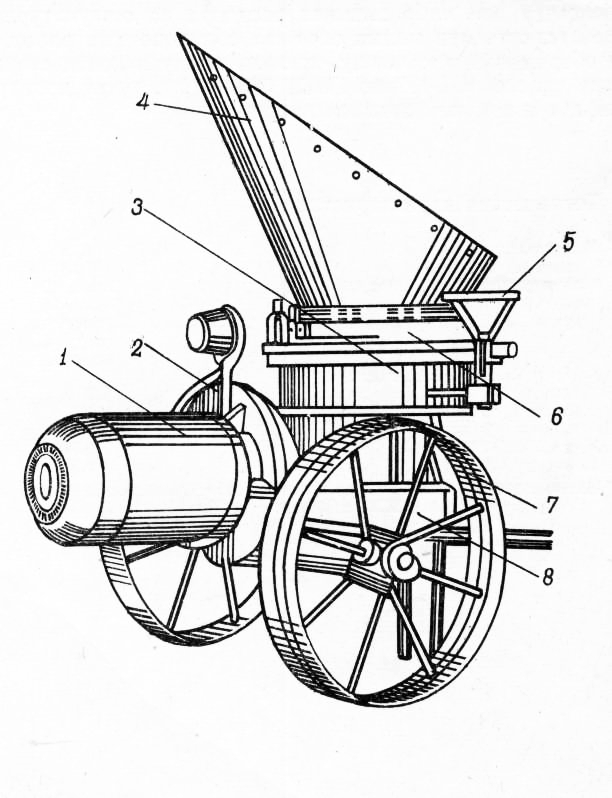

Рис. 1. Цемент-пушка

Рекламные предложения на основе ваших интересов:

Цемент-пушка СБ-13 (С-320) (рис. 2) предназначена для нанесения уплотненного слоя цементно-песчаных смесей на поверхности различного рода промышленных, гидротехнических и дорожных сооружений. Цемент-пушка является агрегатом непрерывного действия и состоит из бункера с сеткой, шлюзового барабана, дозатора с при водным механизмом и электродвигателем, ходовой части, водяной помпы, форсунки и соединительных рукавов.

Сухая смесь подается на сетку бункера и просеивается. Через отверстия верхнего уплотнительного диска смесь попадает в ячейки шлюзового барабана. Последний, непрерывно вращаясь, подает смесь к разгрузочному отверстию нижнего уплотнительного диска, откуда она просыпается в полость дозатора. Карманы вращающегося крыльчатого барабана дозатора заполняются порциями смеси и переносят ее из верхнего в нижнее положение. При этом карманы попадают под струю сжатого воздуха, подаваемого в цемент-пушку от компрессора, смесь продувается в продольном направлении и уносится в резиновый рукав, присоединенный к крышке дозатора. На конце рукава смонтирована распылительная форсунка, к которой подводится вода от водяной помпы. В форсунке сухая смесь перемешивается с водой, а затем с большой скоростью выбрасывается на обрабатываемую поверхность.

Устройство и принцип работы цемент пушки

Предназначена для очистки фасадов зданий и сооружений с помощью воздушно-песчаных и водно-эмульсионных смесей, а также для нанесения уплотненной штукатурки в один слой. Представляет собой уменьшенную модель цемент-пушки С-320А. Для контрольного просеивания сухой смеси снабжена бункером с сеткой.

Рекламные предложения на основе ваших интересов:

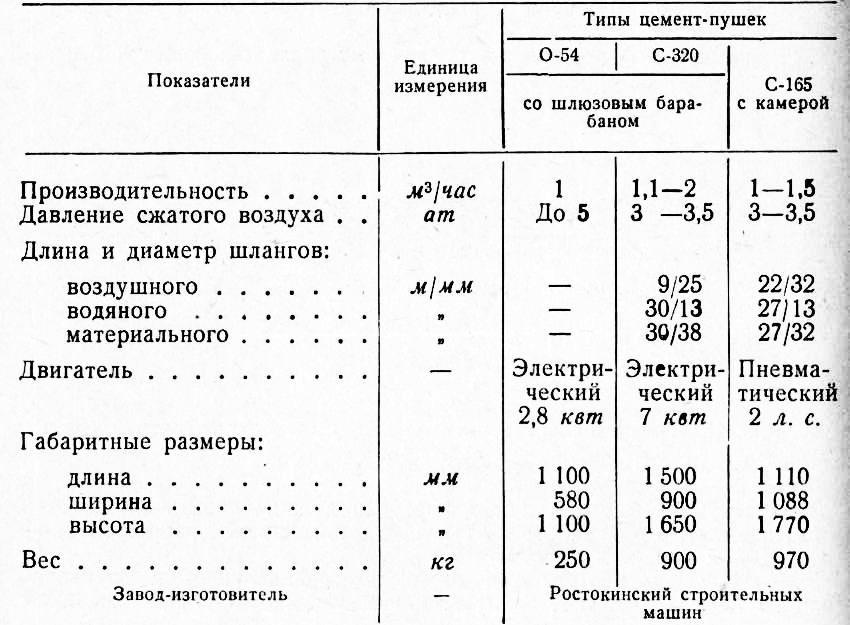

Таблица 1

Техническая характеристика

К машине подводится вода под давлением 3—3,5 ат и воздух под давлением 3,5 ат; проверяется готовность машины, затем опускается крышка шлюзовой камеры, которую поджимают маховичком. После этого следует поставить на место побудитель.

Заканчивая работу, моторист должен выработать весь материал в бункере, закрыть кран, подводящий воду, очистить бункер, выключить электродвигатель, закрыть кран, подводящий воздух, снять побудитель, отвернуть маховичок и открыть крышку шлюзовой камеры, вынуть шлюзовой барабан и очистить его, а также нижний и верхний уплотнительные диски, шлюзовую камеру и распределитель. Собрать цемент-пушку и смазать узлы.

Смазка деталей цемент-пушки производится: прижимное кольцо, вал механизма привода и вал дозатора — солидолом, червячное зацепление и шестерни главного привода — машинным маслом Д, шарикоподшипники электродвигателя — консталином.

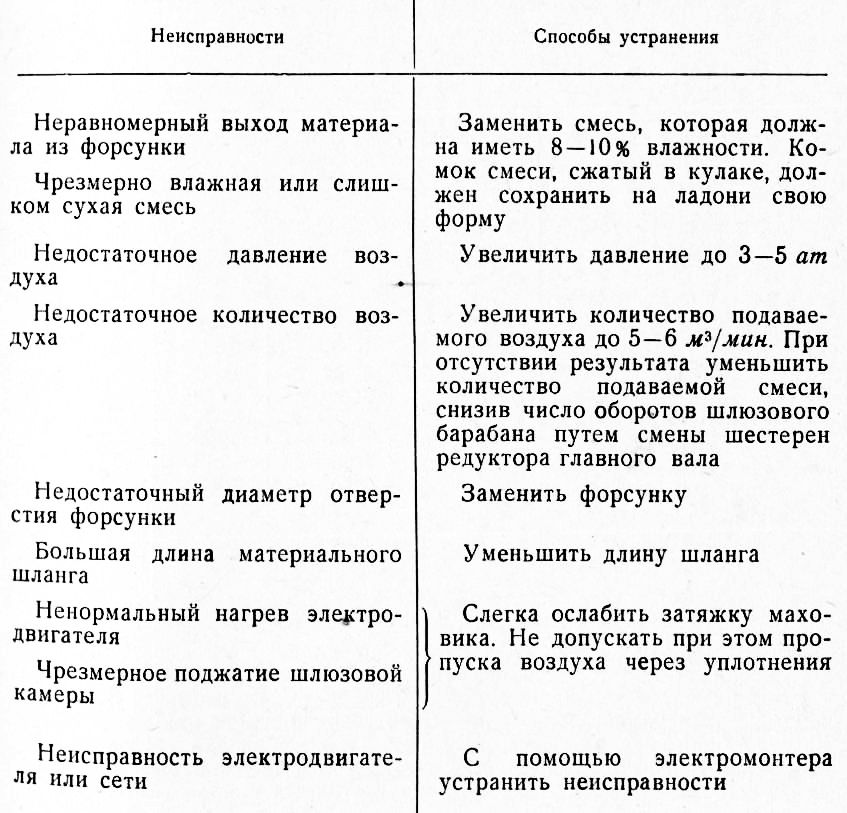

Таблица 2

Неисправности в работе цемент-пушки и способы их устранения

Указания по эксплуатации

Резервуары краскопультов проверяют следующим образом: аппарат поворачивают горловиной вверх и заливают водой. Затем всасывающий шланг заливают водой так, чтобы вытеснить из него воздух, опускают всасывающую воронку в бак с водой и при помощи ручного насоса поднимают давление до 12 атм, причем предварительно зажимают предохранительный клапан. Резервуар выдерживается под давлением 10 мин. После этого предохранительный клапан следует отрегулировать на давление 8 атм и опломбировать.

Большая Энциклопедия Нефти и Газа

Цемент-пушка применяется для нанесения кремнеземистого торкрет-порошка и водного раствора жидкого стекла. Обычно цемент-пушки устанавливаются стационарно под перекрытием межбатарейной площадки или под угольными башнями. [2]

Цемент-пушка ( рис. 27) состоит из верхней камеры, нижней рабочей камеры, распределителя с зубчатой тарелкой, электромотора для вращения распределителя, распылителя, коммуникаций ( материалопровода, водопровода, воздухопровода), бака для приготовления раствора жидкого стекла. [3]

Цемент-пушка ( рис. 134) имеет камеры 1 и 2, расположенные одна над другой. [4]

Цемент-пушка работает на давлении в 3 5 ат и расходует до 5 м3 воздуха в 1 мин. Цемент-пушкой можно также бетонировать тонкие конструкции из бетона с мелким гравием крупностью до 8 мм; бетонирование в этом случае производится по опалубке, устанавливаемой с одной стороны. Сопловщики должны работать в спецодежде и предохранительных очках; должна быть также обеспечена их связь с рабочими, управляющими цемент-пушкой. [5]

Цемент-пушка ( рис. 17, а) состоит из камер 1 и 2, расположенных одна над другой. [7]

Цемент-пушка ( рис. 1) предназначена для нанесения на поверхности уплотненного слоя бетона путем набрызга с помощью сжатого воздуха. [9]

Цемент-пушка представляет собой машину непрерывного действия и состоит из следующих основных узлов ( рис 2 3) - бункера с сеткой, шлюзового барабана, дозатора с приводным механизмом и водопомпы. [10]

Цемент-пушки С-320 А и О-54 являются более совершенными. У них имеются насосы, которые могут подавать в сопло из любого источника воду или жидкое стекло под нужным давлением. Это передвижные установки непрерывного действия, могущие работать без воздухоочистителя, что делает агрегат более компактным. [11]

Цемент-пушка СБ-13 ( С-320) непрерывного действия ( рис. 105, 106) состоит из бункера с сеткой, шлюзового барабана дозатора с приводным механизмом и водопом-пы. Сухую смесь цемента с песком подают на сетку бункера, после чего через отверстие верхнего уплотнитель-ного диска она попадает в ячейки шлюзового барабана. Вращающийся шлюзовой барабан перемещает находящуюся в его ячейках смесь к разгрузочному отверстию нижнего уплотнительного диска, смещенному на 180 по отношению к отверстию верхнего диска. Затем смесь попадает в полость д озатора. [12]

Цемент-пушка СССМ-067 ( рис. 124) состоит из верхнего 11 и нижнего 15 усеченных конусов-резервуаров, или камер, соединенных в одно целое. [14]

Цемент-пушка СБ-13 ( С-320 А) может работать без воздухоочистителя, что делает агрегат более компактным. [15]

Большая Энциклопедия Нефти и Газа

Применение для торкретирования цемент-пушек с раздельной подачей кислоты и порошка не рекомендуется, так как в этом случае длительность службы торкрет-масс резко сокращается. Это объясняется неравномерностью состава торкрет-масс по содержанию кислоты и недостаточным временем для химического взаимодействия кислоты с шамотом. [49]

Ежедневно после работы цемент-пушку , шланги и форсунки следует прочищать: сначала продувать струей сжатого воздуха, а затем, не разбирая машину, очищать все доступные места. Регулярно, не реже раза в неделю, необходимо разбирать, очищать и смазывать машину, отдельные ее части промывать керосином. Бесперебойная работа агрегата возможна лишь при правильном и своевременном обслуживании его. [50]

Для торкретирования применяют цемент-пушку , характеристика которой приведена ниже. [51]

Штукатурка, нанесенная цемент-пушкой , обладает высокой плотностью, водонепроницаемостью и механической прочностью; сопротивляемость ее химическому воздействию выше, чем сопротивляемость штукатурки, нанесенной вручную; поэтому водопроводные и канализационные сооружения необходимо оштукатуривать цемент-пушкой. [53]

Цементную изоляцию наносят цемент-пушкой или установкой Пневмобетон в два или три слоя ( намета) общей толщиной 25 или 30 мм. [54]

Торкретная масса наносится цемент-пушкой ( торкрет-пушкой) на поверхность, очищенную от масла, грязи и ржавчины. Перед нанесением торкрета на поверхность должны быть установлены каркас или сетка. Каркас изготовляется из проволоки диаметром 5 - 6 мм ( ячейки делают размером 75X75 и 100ХЮО мм) или проволочной панцырнои сетки с ячейками 40X40 и 50X50 мм. Каркас крепится к торкретируемой поверхности посредством приваренных штырей-крючков диаметром 10 - 12 мм. [55]

Перед началом работы около цемент-пушки / устанавливают воздухоочиститель 4, резервуар для жидкости ( воды или жидкого стекла) 3 и несколько дальше компрессор, если нет подвода сжатого воздуха от центральной воздушной сети. От компрессора или центральной воздушной разводки проводят шланг с двумя ответвлениями. Один конец шланга подключают к воздухоочистителю, а другой - к резервуару с жидкостью. К соплу 2 цемент-пушки подключают материальный шланг, а к резервуару - - водяной. Затем приготовленную сухую смесь загружают в верхнюю камеру цемент-пушки. [56]

Запрещается работа растворонасосов и цемент-пушек при давлении, превышающем указанное в их паспортах. [57]

В процессе работы бункер цемент-пушки должен быть заполнен сухой смесью. [58]

29. Торкретирование поверхностей

Для гидроизоляции плавательных бассейнов, водохранилищ, подвалов используется плотная водонепроницаемая торкрет-штукатурка, которую наносят с помощью цемент-пушки способом торкретирования. Этот способ заключается в том, что струя раствора под давлением сжатого воздуха ударяется о поверхность и образуется слой торкрет-штукатурки толщиной 15-25 мм. Через 28 сут. твердения в естественных условиях торкрет-штукатурка достигает предела прочности на отрыв 1,5 МПа.

Торкрет-штукатурку наносят с помощью агрегата, в состав которого входят цемент-пушка, воздухоочиститель, резервуар для воды и компрессор. Основная машина - цемент-пушка. Независимо от конструкции цемент-пушки принцип работы их один и тот же.

Цемент-пушка (рис. 99) состоит из верхнего 1 и нижнего 2 усеченных конусов-резервуаров, или камер, соединенных в одно целое. Верхний резервуар имеет загрузочную воронку, через которую его заполняют сухой смесью. С наружной стороны корпуса проходит стальной трубопровод; к нему от компрессора подключаются гибкие шланги. По этим шлангам в цемент-пушку подается сжатый воздух.

Рис. 99. Цемент-пушка: 1,2 - конусы резервуара

Для очистки сжатого воздуха, нагнетаемого компрессором в цемент-пушку, служит воздухоочиститель. Он представляет собой сварной цилиндр, в верхней части дна которого находится входной патрубок. К нему подключается шланг для подачи сжатого воздуха от компрессора. В крышке расположен выходной патрубок, к которому подключается воздушный шланг, подающий в цемент-пушку сжатый воздух, очищенный от воды и масла. Внутри воздухоочистителя устроен пористый фильтр.

Для соединения цемент-пушки, воздухоочистителя, водяного бака и компрессора, а также и для подачи к рабочему месту от цемент-пушки до сопла сухой смеси, и от водяного бака воды, применяют резиновые шланги. Шланги, по которым подается сухая цементно-песчаная смесь, называются материальными, по которым подается воздух - воздушными, а по которым вода - водяными.

Материальные шланги выпускают диаметром 25-38 мм. Более целесообразно использовать шланги диаметром 32 мм. Применение шлангов меньшего диаметра снижает производительность цемент-пушки и приводит к быстрому образованию пробок. Водяные шланги применяют диаметром 13 мм. Звенья шлангов соединяют свинчивающимися муфтами. Муфты со шлангами скрепляют заклепками или болтами с потайной головкой. Соединения должны быть прочными и плотными, чтобы шланги не пропускали воздух.

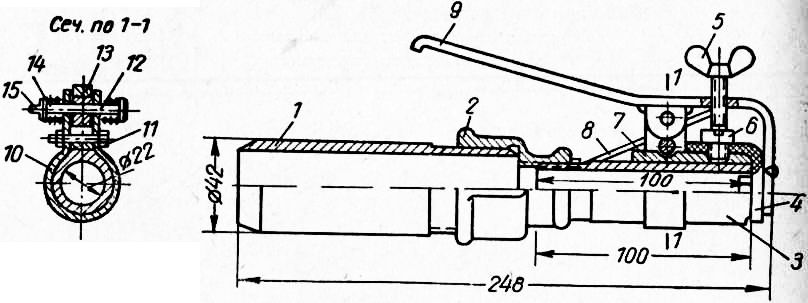

Для смешивания сухой смеси с водой и нанесения раствора на поверхность применяют сопло (рис. 100). Сопло состоит из корпуса 4 и кольцеобразной камеры со вставленными смесителями 5. Смеситель представляет собой кольцо с восемью наклонно-радиальными отверстиями. К корпусу смесителя с передней стороны прикреплен металлический конусный ствол 6 с внутренним вкладышем 7 из резины, предохраняющим ствол от быстрого истирания. С задней стороны корпуса прикреплен материальный шланг 8, по которому в сопло подается сухая смесь. Вверху к корпусу прикреплен патрубок 3 с вентилем 2, к вентилю присоединен водяной шланг 1. Вода, подаваемая из патрубка, входит в смесительную камеру струйками и, встречаясь с цементно-песчаной смесью, перемешивается - образуется раствор. Раствор с силой выбрасывается сжатым воздухом из сопла на поверхность, проникает во все ее неровности и прочно соединяется с ней.

Некоторые цемент-пушки работают без воздухоочистителя, что делает агрегат более компактным. Водонасос этой цемент-пушки может подавать воду под нужным давлением в сопло "из любого источника.

Рис. 100. Сопло для нанесения раствора: 1 - водяной шланг, 2 - вентиль, 3 - патрубок, 4 - корпус, 5 - смеситель, 6 - конусный ствол, 7 - резиновый вкладыш, 8 - материальный шланг

Сухую смесь для торкрет-штукатурки обычно приготовляют на стационарных установках и доставляют на автомашинах к месту работы. На стройке смесь приготовляют в смесителях и как исключение на бойке вручную. Чтобы предохранить сухую смесь от увлажнения, на месте работ ее хранят в ларе с плотно закрывающейся крышкой. Перед применением смесь просеивают через сито с ячейками 8 x 8 мм. Такая смесь хорошо транспортируется по шлангам.

Для приготовления торкрет-штукатурки применяют цемент марок 300 или 400 м и речной песок. Соотношение между цементам и песком колеблется в пределах от 1 : 1 до 1 : 8. Песок должен быть сухим и чистым; загрязненность песка снижает прочность торкрет-штукатурки. Допускаемая влажность песка 6-10%. Если влажность его меньше 4%, применять песок не следует, так как приготовленная смесь будет расслаиваться при транспортировании по материальным шлангам. Пересушенный песок плохо смешивается в сопле с водой, получается неравномерный по составу цементный раствор. Применение чрезмерно мелкого песка понижает прочность торкрет-штукатурки. Для ускорения схватывания торкрет-штукатурки в смесь вводят добавки хлористого кальция или жидкого стекла. Хлористого кальция вводят не более 5% от массы цемента. Хлористый кальций применяют только в условиях пониженной температуры (ниже +5° С). Жидкое стекло вводят в таком количестве, которое указано лабораторией. Чтобы получить большую водонепроницаемость в торкрет-штукатурку добавляют церезит в соотношении 1 : 10 (1 ч. церезита и 10 ч. воды) или алюминат натрия от 1 : 6 до 1 : 15, где на 1 ч. берут от 6 до 15 ч. воды. Указанные химические добавки растворяют в воде и выливают в дозирующий бак.

Перед началом работы устанавливают агрегат для торкретирования (рис. 101, а): около цемент-пушки 1 воздухоочиститель 4, резервуар 3 для воды и несколько дальше компрессор. От компрессора проводят шланг с двумя разветвлениями. Один конец подключают к воздухоочистителю, другой к резервуару с водой. От воздухоочистителя шланг подключают к цемент-пушке. К соплу от цемент-пушки подключают материальный шланг, а от резервуара - водяной. После монтажа агрегата проверяют, как он работает и не пропускает ли воздух.

Рис. 101. Торкретирование поверхностей: а - работа агрегата, б, в - струи раствора при избытке и недостатке воды; 1 - цемент-пушка, 2 - сопло, 3 - резервуар для воды, 4 - воздухоочиститель

Цементно-песчаную смесь загружают в верхнюю камеру цемент-пушки, под действием собственной силы тяжести смесь пересыпается в нижнюю камеру. Затвор закрывается, и в камеру впускается сжатый воздух. Смесь подается распределительной тарелкой к патрубку. Сжатый воздух, проходящий по патрубку, подхватывает смесь и продувает ее через патрубок и материальный шланг к соплу. Как только разрыхленная, находящаяся во взвешенном состоянии смесь, подхваченная струей сжатого воздуха, подходит к соплу, она смачивается водой, в смесителе перемешивается, превращается в раствор и выбрасывается сильной струей из сопла.

Количество подаваемой воды в смеситель регулируется вентилем. Дозировку воды, подаваемой в смесь, проверяют по цвету выбрасываемой из сопла струи и нанесенной торкрет-штукатурки. При избыточном количестве воды (рис. 101, б) получается жидкий раствор, сползающий с нанесенной поверхности. При недостатке воды (рис. 101, в) в смеси раствор полностью не смачивается и при выбрасывании из сопла сильно пылит.

Торкретирование поверхностей выполняет звено в составе двух штукатуров 4-го разряда, одного штукатура 3-го разряда и машиниста 4-го разряда. В обязанности звена входит промывка торкретируемых поверхностей водой, приготовление сухой смеси, загрузка ее в цемент-пушку и торкретирование.

Машинист следит за работой цемент-пушки, давлением воздуха, которое должно соответствовать указанному в паспорте машины, и наличием воды в баке; периодически 3-4 раза в смену он должен продувать воздушный фильтр. Помимо управления цемент-пушкой машинист также принимает участие в загрузке цемент-пушки смесью.

Штукатур 4-го разряда промывает поверхности, руководит приготовлением смеси, наносит слой раствора на поверхность, подтягивает и убирает шланги, выявляет образовавшиеся растворные пробки и ликвидирует их, наблюдает за качеством работы и выполняет различные вспомогательные работы.

Второй штукатур 4-го разряда помогает первому и при необходимости заменяет его, кроме того, он является связным между штукатуром и машинистом. Со штукатуром 3-го разряда он приготовляет сухую смесь и загружает цемент-пушку. Если сухая смесь приготовляется на месте, "то штукатур 3-го разряда доставляет к месту работы просеянные песок и цемент, насыпает их на боек, вместе со штукатуром 4-го разряда перелопачивает приготовленную смесь и загружает совместно с машинистом в цемент-пушку.

Если поверхность торкрет-штукатурки требуется затереть, то к звену дополнительно прикрепляют штукатура 3-го или 2-го разряда. При выполнении улучшенной штукатурки работает штукатур 3-го разряда, простой - 2-го разряда.

Для работы необходимо подготовить такую площадь, которую можно было бы оштукатурить в течение одной смены. Поверхность заранее очищают, а перед нанесением торкрет-штукатурки только смачивают водой. Оштукатуривать рекомендуется сверху вниз. Чем тоньше наносимые слои штукатурки и чем их больше, тем прочнее токрет-штукатурка и тем надежнее обеспечит она водо- и газонепроницаемость. Каждый новый слой наносят на предыдущий после того, как он схватится, но не ранее чем через 60 мин. Первый слой торкрет-штукатурки чаще всего наносят толщиной 15 мм, затем его выравнивают, срезая неровности лопаткой или кельмой. Первый слой выдерживают в течение 24 ч, затем его смачивают водой и наносят второй слой.

При торкретировании сопло держат перпендикулярно поверхности на расстоянии 70-90 см от нее. Более мелкие песчинки раствора быстрее забиваются в поры и раковины и в первую очередь оседают на поверхности; более крупные песчинки, ударяясь о мелкие, уплотняют их, но при этом частично отскакивают. С нарастанием слоя торкрет-штукатурки крупные песчинки также начинают втапливаться в него.

Сначала количество крупного песка, которое отскакивает, достигает 20-25%, но постепенно, по мере нанесения слоя, оно снижается. В основном отскакивают песчинки без цементной прослойки, так что потери вяжущего вещества незначительны. Стыки торкретируемых участков до начала работы прочищают от осевшей пыли и смачивают водой.

Чтобы избежать усадочных трещин и повысить стойкость нанесенной торкрет-штукатурки, торкретированные участки следует защищать от сквозняков чрезмерного солнечного нагрева и механических повреждений. Лучше всего поверхности покрывать двумя-тремя полотнищами брезента, заходящими одно на другое. Брезент следует предварительно смочить водой; для постоянного увлажнения брезента над ним устраивают перфорированную трубку, по которой подается вода. Там, где торкрет-штукатурка используется в виде обычной штукатурки, ее рекомендуется увлажнять в течение 5-7 сут.

Ежедневно после работы цемент-пушку, шланги и форсунки следует прочищать: сначала продувать струей сжатого воздуха, а затем, не разбирая машину, очищать все доступные места. Регулярно, не реже раза в неделю, необходимо разбирать, очищать и смазывать машину, отдельные ее части промывать керосином.

До начала работы бригада, обслуживающая цемент-пушку, должна пройти инструктаж о правилах охраны труда.

Поскольку из цемент-пушки выбрасывается почти полусухая смесь, штукатуры должны работать в очках и респираторах, в плотной спецодежде и рукавицах. При работе на высоте рабочие обязаны надеть предохранительные пояса и привязаться за надежные конструктивные элементы зданий. Штукатур должен внимательно следить за тем, чтобы никто не попал под струю торкрет-штукатурки.

Все электропровода, идущие к агрегату, должны быть тщательно изолированы и уложены в короба, если они проходят по земле, или подвешены выше роста человека, так как агрегат работает от осветительной сети напряжением 220 В.

До начала работы штукатур обязан проверить все соединения шлангов, в процессе работы следить за тем, чтобы давление воздуха в цемент-пушке не превышало указанного в инструкции.

При ликвидации растворных пробок рабочим, не связанным с этой операцией, запрещается находиться около шлангов; сопло и открытый растворный шланг должны быть направлены в сторону от рабочих.

При отключении шланга, спрессовывании собранного агрегата и испытании возле агрегата не должно быть посторонних лиц

Технология торкретирования при бетонировании

Сооружения со временем требуют капитального ремонта. Появление трещин, осыпание – первые признаки, что нужно провести ремонт и укрепить фундамент или здание. Решить проблему можно применив технологию, которая называется торкретирование бетона.

СодержаниеЧто это такое технология торкретирования бетона

Об этом можно узнать, детально изучив процесс. Работа проста в выполнении, но требует знаний и специального оборудования. Установкой под давлением сжатого воздуха в несколько слоев наносят бетонную смесь. Укрепление получается крепким.

Оборудование

Торкретирование бетона выполняется цемент-пушкой, работающей на основе сжатого воздуха. Состоит из бункера загрузки, барабана, механизма привода, рукавов для смеси и управляющего щита.

Для облегчения транспортировки агрегат оборудован колесами и дышлом. Рукава длиной 9-10 метров, по которым передается бетонный раствор, удобны для работы на значительном расстоянии от объекта.

Для регулирования подачи воды цемент-пушка снабжена вентилем. На щитке управления расположены краны, подающие воздух, и выключатели.

Раствор

При использовании технологии раствор должен получиться плотным, без сгустков. Его наносят на основание или каркасную сетку. Набрызг происходит со скоростью 160-170 м/с. В составе торкрет бетона смешивают:

- Цемент, как связующее вещество.

- Заполнитель – песок кварцевый с зерном 3-4 мм.

- Пластификатор, для большей эластичности.

- Воду.

При использовании методики торкрет бетона накладывают по слою в 1 см до нужной толщины. Смесь набрасывается на основание. Если используется набрызг, толщину слоев повышают до 2,5 см.

Дополнительная информация! Послойное нанесение бетона позволяет создать тонкое монолитное покрытие. Быстро и надежно сделать сложные по форме сооружения в виде чаш, выпуклостей, арок, вогнутых фигурных конструкций.

Для чего нужна обработка

Технология торкретирования используется для восстановления и усиления несущих конструкций. Улучшает герметизацию и изоляцию водных резервуаров. При строительстве туннелей, метро, укрепляет своды и стены сооружений.

На строящихся железобетонных конструкциях тонкие стены укрепляют торкретированием. Сборка объектов из отдельных элементов образует швы между ними. Заделывание торкрет бетоном стыков придает прочность.

Целесообразно его использование при сооружении шахт, укреплении фасадов зданий, перекрытий, пролетов. Технология придает сооружению высокую прочность. Торкрет бетон имеет небольшую пористость, поэтому в нем не образуются раковины, трещины. Он создает огнестойкое, тепло- и гидроизоляционное покрытие.

Плюсы и минусы технологии

Технология торкретирования имеет технические положительные и отрицательные стороны. Слой бетона всего в несколько сантиметров обеспечивает:

- прочность;

- плотность;

- морозоустойчивость;

- водонепроницаемость;

- хорошую адгезию;

- высокую производительность.

Цена на укрепление здания получается ниже, чем при ремонте с заменой негодных элементов.

Кроме положительных сторон, есть минусы технологии:

- потеря смеси до 20%;

- много пыли при работе;

- использование сухого способа образует грубое покрытие.

Что такое методы торкретирования при бетонировании

Для строительных работ используют 2 вида торкретирования – мокрый и сухой. Каждый из них применяется в конкретном случае.

Сухой метод

Способ сухой технологии появился в начале ХХ века. Метод упрощает работы по строительству и проводится по этапам. Подготавливается сухая смесь. Она подается к форсункам сжатым воздухом с большой скоростью, роторными насосами.

Состав смешивается с водой и под давлением выдувается на обрабатываемую поверхность. При ударе об основание происходит уплотнение бетона. Отдельный насос направляет добавки для ускорения затвердения.

Покрытие набрызг-бетон происходит поэтапно:

- несколько секунд идет бетонное молочко, смесь отлетает, образуется клеящее покрытие;

- на втором этапе пристают мелкие частицы наполнителя, смесь отходит;

- далее начинает прилипать крупный наполнитель, до тех пор, пока бетон не перестанет отлетать.

Длина шлангов позволяет работать этим методом на большом расстоянии, что очень удобно. За один подход наносится слой 10-15 см. Оборудование легко очищается продувом шлангов под давлением.

Справка! Материал, образовавшийся после отскока, нельзя использовать для пополнения раствора.

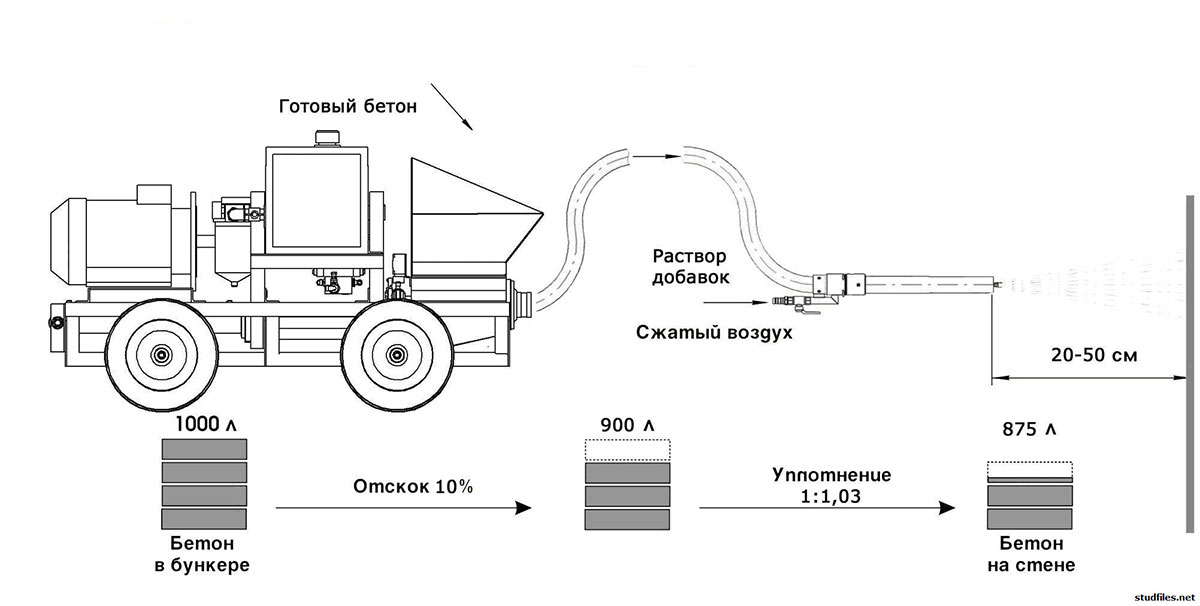

Бетонирование мокрым способом

Технология мокрого способа появилась значительно позже. Этот метод основан на подаче готового раствора. По специальным рукавам смесь идет непрерывным потоком под действием разреженного воздуха.

При применении мокрого способа, образуется покрытие однородного качества, снижается отскакивание раствора. Уменьшение пылевого выброса позволяет работать в помещении. После окончания работы, можно затереть бетон до нужного результата.

Недостатками технологии считаются маленькая скорость выброса раствора. Создается менее плотное покрытие. За один этап наносится слой не больше 3 см. При работе применяют короткие шланги, что привязывает оборудование к рабочему месту.

Совет! Заготовленную смесь используют в течение 3 часов. Позже она собирается комками и теряет свойства.

Сравнительная таблица свойств методов торкретирования № 1

Как сделать напыление самостоятельно

В последнее время спрос на торкретирование возрос. Чтобы сделать работу своими руками, нужно узнать о технологии применения. Для качественного напыления:

- подготавливается рабочее место;

- готовится раствор;

- проводится набрызг;

- очищается оборудование.

Соблюдение этапов торкретирования облегчит процесс, обеспечит хорошее покрытие торкрет штукатуркой, сократит потерю материала.

Очистка рабочей поверхности

Перед торкрет бетонированием, обрабатываемое основание зачищают от следов старой краски, масел, грязи. Хорошо с этой задачей справляется пескоструйный способ. Если поверхность армируют каркасом, с металла снимают ржавчину. Для повышения адгезивности, придают поверхности шершавость. Для окончательной очистки обдувают воздухом и промывают водой под напором.

Подготовка смеси или раствора

Бетонную смесь готовят в зависимости от цели торкретирования. Для механического метода, цемент и песок берут в пропорциях 1:3, для атмосферного – 1:4.

Правильное смешивание составляющих и использование раствора не позже, чем через 3 часа после приготовления, способствует получению качественного покрытия. Чтобы повысить свойства в него добавляют пластификаторы.

Внимание! Жидкие добавки вносят в раствор после разведения водой. Сухие порошки-добавки смешивают с песком и цементом сразу.

Напыление

Равномерность напыления бетона обеспечат установленные маяки. Раствор наносят по слоям толщиной от 0,6 до 0,8 см каждого из них. Бетонный раствор подается круговым движением. Горизонтальными полосками покрывают всю площадь поверхности, внимательно прорабатывая швы стыков.

При применении смесей без добавок второй слой наносят через 1,5-2 часа. Образовавшийся при работе отскок, убирается до затвердевания. Готовый торкрет бетон увлажняют через 24 часа в течение 7 дней, если температура воздуха превышает 6˚C. По окончании работ агрегат продувают или промывают водой.

Какие правила нужно соблюдать при проведении работ

Использование технологии подчинено правилам, которые нужно соблюдать, чтобы получить плотное покрытие:

- Следить за расстоянием от оборудования до обрабатываемого объекта.

- Правильное соотношение воды и цемента. При недостатке влаги образуются сгустки, излишек воды придаст раствору «плывучесть».

- Качество покрытия зависит от давления. При скорости 160-170 м/с оно должно быть 0,45-0,50 Мпа.

- Для уменьшения отскока раствор подают перпендикулярно к основанию.

- Добавленные пластификаторы повысят клейкость основания.

Для гладкости забетонированного объекта проводят последующую затирку металлическими мягкими терками.

Читайте также: