Матрица из пенопласта своими руками

Обновлено: 18.05.2024

Чем грунтовать матрицу из пенопласта?

Вопрос собственно прост. Есть матрица стабилизатора из владимирского пенопласта, сделана на станке с ЧПУ. Чем теперь грунтовать и доводить поверхность матрицы? Предполагается вакуумная формовка. Спасибо.

Mitja-san

Старейший участник

Мне кажется, что любой имеющейся смолой. + наверное, стОит хотя бы слой стекла положить.

Потом все-равно надо будет шлифовать. А перед формовкой изделия вощить.

Может, имеет смысл использоваь ту же смолу, что и на изделия. Кажется мы так и делали. Хотя, я уже не помню да и спецом в этом деле не считаюсь.

Геннадий2

Работа с композитами

Пенопластовая матрица для вакуумной формовки не годится, т.к.

будет просачиваться воздух. Нужен хороший слой стеклопластика мм 8.

Дмитрий Рябикин

Я люблю летать и строить самолеты!

Необходимо оклеять матрицу алюминиевым скотчем и выклеить первое

Грубое изделие. Можно даже полиэфиркой. Затем довести изделие до ума до блеска и снять с него стеклопластиковую матрицу. Потом можно занимался вакуумом и т.д.

SandyDima1

Экранопланостроитель

Спасибо коллеги, но матрица планировалась для использования на одноразовое изделие, и мастер модель делать не очень хотелось. Может кто какие грунтовки для пенопласта встречал?

иггол

Я люблю строить самолеты!

Если матрица одноразовая, то можно использовать обычную строительную шпаклевку для стен. Она легко шкурится, потом покрасить водоэмульсионной краской и пропитать воском

Aвиастиль

вы не ошибетесь, если поступите правильно

Если матрица одноразовая, то можно использовать обычную строительную шпаклевку для стен. Она легко шкурится, потом покрасить водоэмульсионной краской и пропитать воском

воск или парафин?

alex-vld

Я люблю всех строить.

Эпоксидку замесить с отвердителем и до жидкого спиртом, окунуть в нее пенопласт или нанести тонко.

arctic marine

Новичок на форуме

Советую сначала пропитать пенопласт эпоксидной смолой в два слоя минимум, затем нанести жидкую шпаклевку и отшлифовать . Чтобы гарантировано изделие не прилипло к матрице, нанесите не менее 4слоев воска. Купить такой воск можно в любой конторе торгующей композитами.Не используйте полиэфирные смолы, они сожгут пенопласт.

Андрей Миллер

Я люблю строить самолеты!

Не используйте полиэфирные смолы, они сожгут пенопласт.

Интересно, а как тогда советские самодельщики строили свои машины из пеннопласта на стальной раме?

Чем то ведь его покрывали перед покраской?

иггол

Я люблю строить самолеты!

воск или парафин?

Ни воск, ни парафин к эпоксидной смоле не приклеиваются. В отличие от масел

Renat

Старейший участник

Эпоксидку замесить с отвердителем и до жидкого спиртом, окунуть в нее пенопласт или нанести тонко.

Советую сначала пропитать пенопласт эпоксидной смолой в два слоя минимум, затем нанести жидкую шпаклевку и отшлифовать . Чтобы гарантировано изделие не прилипло к матрице, нанесите не менее 4слоев воска. Купить такой воск можно в любой конторе торгующей композитами.Не используйте полиэфирные смолы, они сожгут пенопласт.

Если матрица одноразовая, то можно использовать обычную строительную шпаклевку для стен. Она легко шкурится, потом покрасить водоэмульсионной краской и пропитать воском

Что за чушь несете. :STUPID Раз не знаете, то лучше не советовать! :IMHO На пенопластовой матрице ВАКУУМОМ НЕ ФОРМУЮТ! И точка! Прочности, а главное жесткости, пенопласта не хватает, чтоб удержать форму под вакуумом. Её поведет! Можете отформовать без вакуума.

arctic marine

Новичок на форуме

Уважаемый Renat! Спасибо о Вашей реплике , согласен , что под вакуумом пенопласт может деформировать, скорее всего речь выше шла о способах подготовки одноразовой матрицы к выклейки, без применительно вакуума. :-/

иггол

Я люблю строить самолеты!

Уважаемый Renat! пенопласт разный бывает. и матрицы разные по форме бывают, и вакуум можно создать разный.

Renat

Старейший участник

Уважаемый Renat! пенопласт разный бывает. и матрицы разные по форме бывают, и вакуум можно создать разный.

Пенопласт для формовки под вакуумом называется модельным! Он дорогой. Обычный строительный пенопласт не приспособлен для вакуума.И вакуум либо нормальный (-0,6. -0,9), либо его нет!

Дмитрий Рябикин

Я люблю летать и строить самолеты!

А есть фото матрицы и размеры?

Есть идея!

SandyDima1

Экранопланостроитель

Renat

Старейший участник

что то подумываю переделать всё уже.

Не отчаиваетесь!Плотность 600 это хорошо! Возможно и переделывать не придется! Просьба показать фото. Можно в личку.

Это для оценки. Далее, оцените ПС-1-600 по своим ощущениям. Нужна оценка жесткости и твердости. Так как, пропитать все поры пенопласта весьма тяжело, то придется вам найти жесткое герметичное основание под матрицу. Идея в том, что основание не даст уйти размерам и крутке. Также матрицу с композитом будете накрываться полностью пленкой!Герметизация пленки производить по основанию. В качестве основания пойдет любая плита или лист из металла. Можно МДФ 15-20 мм( тока не забываем пропитать верхний слой смолой).Основание должно лежать на РОВНОМ столе!

Матрица из пенопласта своими руками

Один из вариантов.Пенопласт лучше применять средней плотности. Например, тот что идет на утепление в строительстве. Зернистый, упаковочный применять не стоит. Сложно обрабатывать.

1. Режется сама болванка. По скольку технологий резки много, подробно не буду о них. Я обрабатываю на ЧПУ, по этому первичная доводка сводится к прошкуриванию "гребешков" от фрезы. Из экономии времени шаг обработки выбираю 0.5 - 1.0 мм. Доводится поверхность без проблем. Но если есть серьезные огрехи, их трогать пока не надо.

2. Вышкуренную болванку покрываю 5 - 6 слоями полиуретанового лодочного лака. Я пользуюсь только "Маршалловским". Наношу просто кистю, по скольку надо набрать толщину покрытия. После высыхания каждого слоя идет вышкуривание. Делать это надо без фанатизьма. Давление очень не сильное.

Пенопласт, хоть и кажется плотным, при сильном концентрированном давлении проминается. Пользоваться этим для выравнивания не стоит. Задавленные участки поднимутся.

3. После нанесения достаточного количества слоев лака довожу грубые огрехи. Поверхность покрытая лаком стала тверже и можно наносить шпаклевку. В качестве которой использую густо замешенную на лаке алюминиевую пудру.

На лаке, потому что нужно сохранить одинаковую твердость и обрабатываемость поверхности. Иначе выровнять зашпаклеванные места будет сложно. Ровняю "напильниками" из наклеенной на ровные полоски фанеры наждачки.

4. Окончательная полировка.

5. Наношу разделительный слой. Пользуюсь воском разведенным бензином "Калоша". Можно ползовать бензин для зажигалок.

6. Собственно, выклеивание матрицы. Тут все как обычно. Разве что, использую "сухой" метод. То есть на нанесенный слой смолы кладу сухую стеклоткань и приформовываю. По долгому опыту окончательно остановился на таком методе.

7. После полимеризации смолы лью на болванку ацетон и удаляю остатки пенопласта и лака с болванки. При необходимости полирую.

Матрица готова к пользованию.

Эскизы прикреплённых изображений

Самая частая ошибка в том, что мы делаем не так как надо, а так как умеем.

Гремучая змея - очень милое и дружелюбное существо. Надо только знать, как с ней обращаться.

Вопрос не может быть глупым, ибо есть свидетельство работы ума. Что глупости не свойственно.

Или спрошу по другому : - Сколько слоёв стекла кладёш ? При формовании матрицы.

Или спрошу по другому : - Сколько слоёв стекла кладёш ? При формовании матрицы.

Самая частая ошибка в том, что мы делаем не так как надо, а так как умеем.

Гремучая змея - очень милое и дружелюбное существо. Надо только знать, как с ней обращаться.

Вопрос не может быть глупым, ибо есть свидетельство работы ума. Что глупости не свойственно.

Изготовление матрицы

Всем привет. Вопрос знатокам. Сделал я макет своей новой арки из пеноплекса ( плотный пенопласт) счас хочу сделать с ней матрицу черновую. Подскажите как вообще снимается матрица с пеноплекса, пенопласта и т д . Можно сразу снимать с изделия или надо чем то предварительно обработать ? Спасибо

Комментарии 44

Пытаюсь создать маленькую машинку для детей, те, что с Советского Союза все помнят, Москвич, Чайка и т.д…

С педальными механизмам. Может кто вспомнил.

И проблема такая-Мне надо сделать матрицу и я озадачен. Помогите с советом пожалуйста.

если тебя в арках устраивает поверхность то просто любой автомобильной красочкой покрасил создав разделительный слой и лепи матрицу. а как сделаешь комплект арок, то готовое изделие задул раптором и изделие готово к установке. это самый быстрый вариант.

ну а долгий тебе описали уже несколько раз. и шпаклевки и стекла и все что хочешь. выбирай и комбенируй.

Выкинь эту непонятно что и сделай нормально из пластелина. И изделие будет нормальным и заморочек намного меньше

Я из пеноплекса в 10 раз быстрее и ровнее сделаю чем из пластелина и вторую арку идеально симетрично сделаю . Просто надо освоить технологию так как в первый раз делаю. Потом будет штамповаться намного быстрее.

ну насчет быстрее и ровнее я бы поспорил, затраты на время и по деньгам получается больше если делать из пеноплекса, ты не забывай что его потом необходимо вышпаклевать ну и хотя бы прогрунтовать, нанести воск, в чем отпадает необходимость если делать из пластелина. По времени на твой вариант уйдет минимум дня 3 работы а с пластилином день

Сделать арку пожно и за пол дня я арку струной режу уходит минут 30 на все обрезания ну и часа 2 на шпаклёвку и т д.

я чтобы пеноплекс не сожрало смолой покрывал его жидким стеклом, стоит дешево, продается визде

+, и если размешать с тальком, то как шпатлевкой перетянуть, поры и ямы убрать, думал этой фишкой только я пользуюсь…

смола может разьедать пеноплекс!

эпоксидная нет полеэфирка да

эпоксидкой два слоя делай и потом ткань и полеэфирка

Почему верхний слой полиэфирка?

по тому что она более эластичная нежели эпксидка да и подешевле будет. но не та которая в автомагазинах продается с отвердителем для шпаклевки

А та которая в автомагах — не эластичнее или не дешевле?

Почему верхний слой полиэфирка?

эпоксидка только для того что бы полеэфирка не сожрала пеноплекс

потом обклей клыло малярным скотчем, закрепи арку как нужно, подготовь её к сьёму матрици,

арки будут съёмные

и что, хочешь что бы всё криво было в итоге.

пропитай клеем жидкие гвозди для пенопласта (типа "элтитанс") сохнет быстро, ложится ровно, слоя 3-4 и смело шпаклюй грунтуй.

какой бред вокруг… пеноплекс покрываешь кисточкой водоэмульсионкой (она образует как бы слабое защитное покрытие от разъедания) сверху проходишь смесью зеленой и финишной шпаклей, ну а дальше по технологии: воск, гелькоат, стекломат, смола…

еще грунтануть нужно т.к. если ложить полиэфирную смолу на шпаклевку то будут залипы и воск не спасет, помогает только полупостоянный разделитель

За пеноплекс точно не скажу, но ПОЛИЭФИРНАЯ смола сжигает ПЕНОПОЛИСТИРОЛ. Так что либо сперва проверить взаимодействие твоей смолы с этим материалом, либо сразу обработать макет (пластилин, шпаклевка или любой другой вариант.)

пеноплекс полиэфирка сжигает. как и растворитель . я пытался ребра жесткости на матрице из него делать. . а потом облепить смолой с тканью. . ну ничего. получилось. основа усилителя стоит. а пеноплекс внутри почти растаял =)))

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

Я слышал вместо гелькаута можно акриловый грунт использовать.

помоему это лажа, так как гель нанес кистьбю он чутка подсох и начал на него накладывать смолу с матом, и толщина у геля норм, а грунт он же ппс тонкий слой будет и как та на него мат уложишь он сохнет быстро. 15 минут и все

У меня знакомые авиомодельщики так делаю всё супер получается

ну а зачем спрашиваешь, делай

Интересно знать как другие делают. тем более те мастера с пеноплексом не работают

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

Вопрос только не разъест ли пеноплекс шпаклёвка

ну тогда вопрос решёл шпакля, грунт, краска. А лаком надо красить ?

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

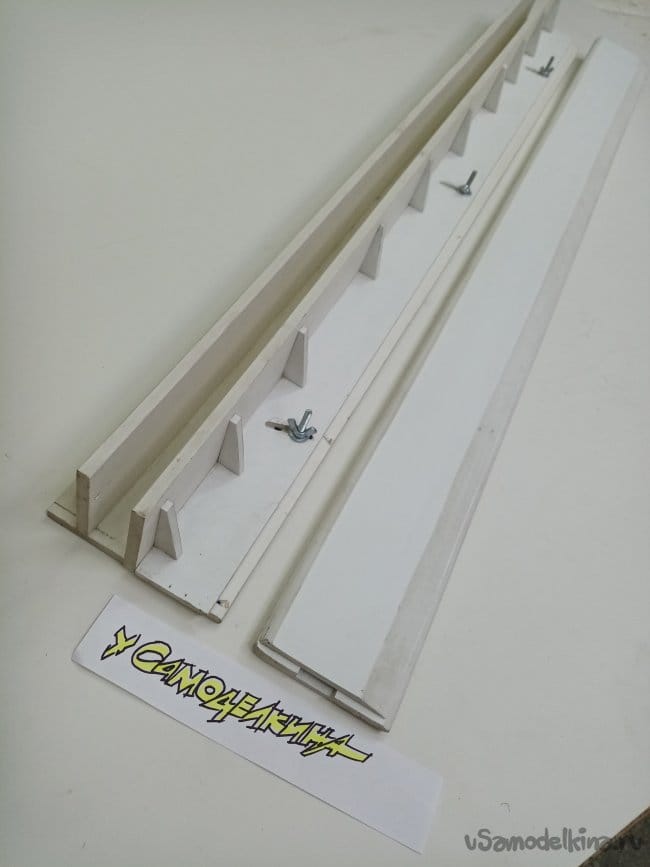

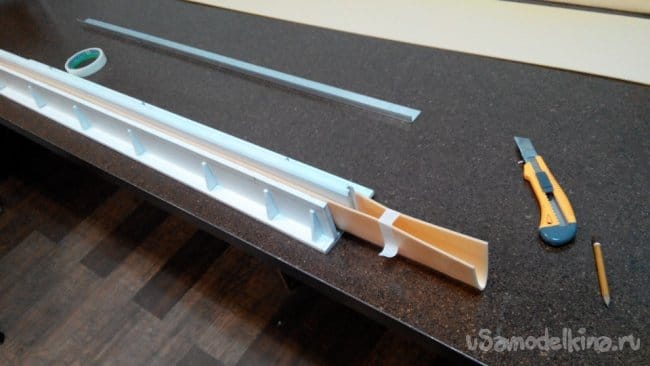

Пуансон и матрица для изготовления крыльев авиамоделей

Возникла необходимость изготовлять крылья из пенопласта, массовыми методами.

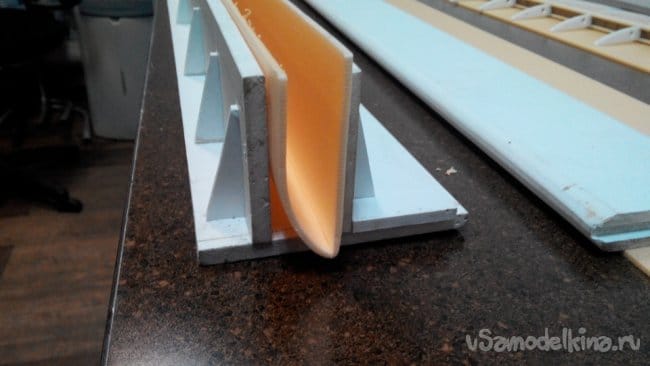

Из пластика 8мм собрал такую конструкцию. Идея такова, прогреваю пенопласт строительным феном и накладывая на матрицу прижимаю пуансоном. Таким действием формирую лобик крыла. Эта процедура особенно актуальна для крыльев большого размаха. Конструкция пуансона имеет две грани под симметричный профиль и не симметричный.

Пробный кессон крыла планера изготовил дома. Поскольку подложка под ламинат достаточно хорошо гнется, фен не использовал. Согнулась заготовка без проблем.

Порядок действий был таков.

Отмеряю нужную ширину заготовки, отрезаю, размечаю среднюю линию и формирую кессон.

Затем еще подрезаю сформировавшуюся заготовку и нанеся клей прямо в матрицу вставляю набор крыла.

Для первого раза получилось очень не плохо.

Теперь перехожу к основному процессу. Для чего и задумана была вся эта конструкция.

Начинаю изготовление крыла планера с кессоном.

Размечаю заготовку и отрезаю нужный размерчик. В этом случае для гарантии, оклеил сверху прозрачным скотчем, во избежание растрескивания при сгибании.

Затем монтирую основной набор с нанесенным на него клеем.

Все прошло довольно удачно, доже строительный фен не понадобился для нагрева заготовки.

Затем на стапеле формирую носик основной обшивки и вклеиваю набор крыла с кессоном.

Сборка крыла большого размаха значительно упрощается с этим прибором.

Посмотрел темы, вроде не нашел такой, если есть такая, просьба модераторам- перенесите туда. Многие пользуются мастер моделями из пенопласта высокой плотности. Кто, чем обрабатывает модель, чтобы снять матрицу?

интересны все решения, но предпочтительные методом напыления.

WorkMan » 25 июн 2015, 14:46

Поищите книгу пользователя Polies ,он хорошо и подробно описывает методы моделизма и все в этом духе. Не найдете, в выходные поищу сам.. Надеюсь помог. Успех - это 1% таланта и 99% труда.Палыч » 25 июн 2015, 20:49

Все когда то начиналось с гаража.letnicto » 25 июн 2015, 21:05

я читал статьи про такую обработку. но это долго, задача, обрабатывать художественный рельеф. так на каждую модель много времени уходить будет. сейчас обрабатываем МДФные формы, там все проще, вот и ищу аналог на пенополистирольные.

а за книжечку спасибо, почитаю.

PavelP » 26 июн 2015, 00:07

Художественный рельеф лепим из пластилина, формуем силиконом, отливаем из гипса и дорезаем, шлифуем. Не представляю, как его делать из пенопласта, а из мдф -- это вообще резьба по дереву. Единственно, с гипсом под формовку стеклопластиком есть нюансы: он долго сохнет, и полноценность просушки не всегда очевидна. Вот люди его вообще эпоксидкой пропитывают, чтобы не гадать. Ну и расформовка, конечно, довольно грубая получается: при нормальном разделении гипс часто всё равно выходит отдельно от краски, но для декора я альтернатив не вижу. Ну, можно еще прямо пластилин красить, потом шпатлевать и т.д., но нам не понравилось.letnicto » 26 июн 2015, 01:01

ну он как бы условно художественный, да и не рельеф, а барельеф, в общем у нас в мебели применяется. )) станки режут. )) обрабатываем МДФ просто, два слоя грунта, потом лак, потом съем матрицы.

просто это может один станок резать, а можно еще два загрузить, но они из за специфичности своей, могут только пенополистирол резать. )) вот собственно тема и возникала.

янович » 26 июн 2015, 01:21

Не понимаю, почему именно пенополистирол, а не - к примеру - пенополиуретан, модельный и прочие нерастворимые стиролом пенопласты (как на моей аватарке) ? С ними - никаких проблем.letnicto » 26 июн 2015, 01:32

С ними - никаких проблем.так то оно так. )) но высокой плотности я найти у себя в городе не смог. )) а так да, лучше в разы. )

PavelP » 26 июн 2015, 02:16

Даа, чпу -- вещь, огромное подспорье. В таком случае с пенополистиролом возни будет на порядок больше, чем с мдф -- он же еще и пористый, да и скол сделать проще, краски его растворяют, то есть грунтовать надо чем-то типо пва. Мы грунтовали пва, и за один слой нормально прогрунтовать все равно не получается: где-нибудь да подъест.Вам бы еще художника нормального.

letnicto » 26 июн 2015, 02:29

С художниками бяда, это точно. )) у самого есть художественное базовое образование, но я технарь, мне там придумать, сделать чего нить, а дизайнеры наши дальше того, что придумано думать не хотят. ))

Итак, подытожим, первый способ эпоксидка, плюс шпатлевка, второй ПВА.

По поводу пенополиуретана, в простонародии поролона, смотрю я на лепнину полиуретановую и облизываюсь, но они ее делают в закрытых формах, там вспенивают, так что такую плотность фиг найдешь, можно попробовать использовать какой нибудь вторичного вспенивания с плотностью выше 60, но пока поиск по городу 0. плюс пенополистирола в том что он в любом магазине.

Тигирь » 26 июн 2015, 04:17

Возьмите модельный полиуретановый компаунд нужной плотности и заливайте себе на здоровье в открытые формы. В том же самом Алькоре естьletnicto » 26 июн 2015, 10:13

да оно понятно, но цены кусаются. в смысле, если на единичный заказ с хорошей оплатой, то недорого, а вот если на постоянку, на потоке, то получается дороговато. а тут в целом техзадание получить рельеф дешевый, в принципе МДФ в качестве материала для мастер модели справляется и подходит, но работает по нему всего один станок. поэтому и ищу решение, легкообрабатываемый дешевый материал для мастер моделей. по сути получается, что мастер-модели это расходный материал должен быть, их должно быть много, разных, практически под каждой изделие свои.PavelP » 26 июн 2015, 23:28

Вы модели крупными сериями выпускаете? Хм.Лепнина из вспененного полиуритана мне лично не нравится отсутствием деталировки на гранях и цировках. Как не крути, а полиуритановая лепнина -- это серийка, то есть дешевый суррогат. Художественное изделие не может напоминать надувной матрас. Но это так, болтовни ради, ни на что не претендую.

letnicto » 27 июн 2015, 01:13

нет. ) не крупными сериями, но на каждое изделие разный. ) просто все идет к тому, что надо это дело удешевлять сильно. )) в общем, у кого дешевый рельеф, тот на коне. )) уже есть кое какие мысли, как обрабатывать, надо пробовать. ))

а насчет детализации, мы наоборот от нее уходим. ) кому то может и резьба из под ЧПУ не подходит, ручную резку подавай, а у нас регион самый бедный в стране, так что рельеф, должен быть дешевым. ))

мы делаем суррогат, а не художественные вещи. ))

letnicto » 27 июн 2015, 17:54

День выдался трудный. В перерывах между делами, эксперименты.

Итак, метод обработки пенополистирольной модели. Обрабатываем напылением.

Готовим модель быть устойчивой, к акриловым автомобильным средствам покраски, а также устойчивой к полиэфирной смоле.

Испытуемые у нас будут лошадки. )) тестировочный рельеф, с большим шагом обработки.

Кстати эта же модель на МДФ выглядит вот так :

Если покрасить акриловым грунтом сразу, то получим вот это, образы лошадок угадываются, но смутно. ))

Теперь нам понадобится ЖИДКОЕ СТЕКЛО и любой дешевый водный грунт. Стекло не ляжет на пенополистирол в чистом виде,нужно разбавлять, разбавлять водой не будем, для этого нам нужен грунт, он придаст стеклу укрывистость. Покрываем два слоя, первый стекло 60 % грунт 40 % по массе, второй соответственно 70% 30 %. можно и третий сделать 90 % 10 %, но не обязательно, далее один два слоя чистого стекла, ложится оно уже хорошо.

Технология изготовления фигур из пенопласта

В этой статье мастер-самодельщик покажет нам технологию изготовления гигантских фигур из пенополистирола. Конечно, для изготовления таких фигур нужно соответствующее оборудование, но, при желании, можно вырезать их и вручную. В этот раз мастер будет делать фигуру Анубис -египетского бога с головой шакала и телом человека.

Инструменты и материла:

-ЧПУ-резак для пенопласта;

-Компьютер с ПО;

-Пенополистирол;

-Фанера;

-Электролобзик;

-Винт;

-Наждачная бумага;

-Шпаклевка:

Шаг первый: обработка изображения

Изображение мастер скачал в интернете и обработал в программе Sketchup. Сначала он разделил фигуру на несколько частей. Это необходимо, так как на станке можно обработать фигуру высотой не более 60 см.

В следующем процессе очень важно использовать «параллельную проекцию» вместо обычной перспективной. Следующим шагом было взять все части объекта, повернуть их и сохранить изображение после каждого вращения. В программе, которую мастер использовал, был инструмент поворота, который позволял поворачивать его на 15 градусов. Так нужно повернуть каждую часть 12 раз по часовой стрелке и сохранить каждое изображения.

Дальше каждое изображение необходимо обработать и преобразовать в векторною фигуру.

Шаг второй: поворотный стол

Поворотный стол представляет из себя круг, вырезанный из фанеры с нанесенной разметкой каждые 15 градусов. для позиционирования и поворота по центру стола просверлено отверстие. Так же отверстие просверлено в рабочем столе резака. Совместив два отверстия, мастер закрепил поворотный круг на рабочем столе винтом.

Шаг третий: обрезка

Теперь материал устанавливается на поворотный стол и начинается обрезка. Для вырезания левой половины фигуры стол, после каждой операции, вращается, на 15 градусов, в левую сторону, для вырезания правой части, вращается в правую сторону.

Шаг четвертый: шлифовка

После резки каждая фигура вручную шлифуется наждачной бумагой.

Теперь нужно собрать фигуры и закрепить. Автор не описывает с помощью чего он фиксировал части, но это не такая уж сложная проблема. После сборки фигуры были покрыты штукатуркой.

Вот еще несколько примеров работы мастера.

Динозавр.

Гигантские пасхальные яйца.

Ну, и последняя фигура. Она конечно не из пенопласта, но тоже внушительных размеров. Это 3-х метровый плюшевый медведь. Мастер явно тяготеет гигантоманией-)))

Деталь из пенопласта

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Матрица из стеклопластика

Матрица из стекловолокна это такая же деталь, только “вывернутая наизнанку” (лицевой поверхностью внутрь). Внутренняя поверхность матрицы копирует форму поверхности пластилиновой модели. Поэтому деталь, “склеенная” в матрице, будет точной копией нашей модели.

Еще на этапе проектирования тюнинга стоит подумать о сложности его изготовления. А уж во время ваяния модели из пластилина, мысль о матрице должна дисциплинировать разгулявшуюся фантазию.

1. В случае с Copen, я рискнул обойтись одним разъемом по контуру капота. В пластилине ставить опалубку разъема сравнительно просто. Для этого продираем борозду и загоняем в нее полосу оргалита (жести, фольги, картона, ПВХ, пластилина).

Процесс контактного формования стеклопластика тюнингеры часто называют клейкой. Возможно, причиной тому чей-то неудачный опыт “приклеивания” полиэфирной смолы к модели или матрице с печальными последствиями… Поэтому, перед формовкой стеклопластика на поверхность модели или матрицы необходимо нанести разделительный слой. Разделителем может быть воск, разведенный в скипидаре, полироль для паркета, автомобильная тефлоновая полироль или профессиональные термостойкие воски.

2. Изготовление любой матрицы желательно начинать с нанесения гелькоута (специальной густой смолы с наполнителем). Специалисты-технологи рекомендуют использовать дорогие профессиональные матричные гели, а наши колдуны обвеса превращают в гелькоут обычную полиэфирку мешая ее с чем-попало (тальк, цемент, сажа, алюминиевая пудра). Гелькоут наносится на модель тонким слоем плоской кистью или из малярного пистолета. Сразу замечу, что надо научиться работать быстро, так как смола доходит до желеобразного состояния за 20-40 минут.

3. На затвердевшую пленку гелькоута послойно, с промежуточной выдержкой на полимеризацию (“сушку”) наносим 1 слой стекломата марки 300 и 3 слоя стекломата марки 600 с пропиткой полиэфирной смолой. Каждый затвердевший слой зашкуриваем наждачной бумагой. (Когда такие материалы как стекломат недоступны, можно использовать стеклоткань и стеклорогожу на последние слои).

4, 5. Для того, чтобы избежать деформаций, я решил усилить матрицу капота. Шаблон из картона перенес на лист фанеры и выпилил две одинаковые полосы, нижним краем повторяющие форму матрицы капота. Теперь приформовываем усилители к матрице капота полоской стекломата 600 (или стеклотканью).

6. Перед съемом матрицы, главное, не забыть просверлить монтажные отверстия во фланцах. Я задаю расстояние между отверстиями 15 см под болт М8 поближе к углу фланца.

7. И вот, наступил торжественный момент первого съема. В этом мероприятии полезно участие крепких парней и применение макетной смекалки. Мне, например, часто помогает маленький домкрат. Снятую матрицу капота очищаем от остатков модели и подрезаем фланцы по контуру.

9. После съема матрицы капота, я очищаю подкапотное пространство от остатков модели. Теперь у меня открылся доступ к местам крепления на кузове “родных” крыльев и решетки радиатора. На этих же местах я планирую закрепить свои новые детали. Я вылепливаю пластилином форму фланцев новой решетки радиатора и крыльев, отмечая канавками точки их крепления на кузове.

Естественно, что изготовление дополнительной съемной детали матрицы фланцев было предусмотрено заранее.

10. Предварительно обработав разделителем поверхности для формовки, выклеиваем матрицу фланцев в том же порядке что и всю матрицу. Перед съемом матрицы не забываем сверлить монтажные отверстия во фланцах новой детали!

11. Готовую деталь аккуратно снимаем, обрезаем и, при необходимости, дорабатываем шпаклевкой и наждачной бумагой.

12. Никогда нельзя быть полностью уверенным в успехе мероприятия по съему большой и сложной матрицы. Почему-то всегда хочется поскорее оторвать ее от модели. Но, в спешке можно повредить матрицу. Поэтому, сначала необходимо отделить края матрицы по всему контуру от поверхности кузова и модели. Затем, аккуратно, при помощи деревянных клиньев и линеек постараться оттянуть края матрицы. Если есть точка опоры, то можно воспользоваться домкратом. Но в любом случае нужно быть готовым к тому, что матрица может треснуть и что пластилиновая модель будет разрушена.

13. Когда матрица сдвинулась, ее можно снимать руками. Как правило, матрица отваливается вместе с кусками пластилина, пенопласта, ДСП и оргалита. Потом все это приходится выковыривать, счищать скребками, отмывать керосином.

14. Очищенную внутреннюю поверхность матрицы мы также как и матрицу капота проверяем на наличие пузырей, раковин, сколов и других дефектов. Выступающие на рабочей поверхности матрицы неровности, зашкуриваем наждачной бумагой. Большие раковины шпаклюем, маленькие (на черновой матрице, как в нашем случае) можно оставить. По секрету скажу, что матрицу, рассчитанную на один съем, я вообще “шпаклюю” пластилином.

15. Чистую и обрезанную по краям матрицу крыльев с бампером и решеткой радиатора лучше сразу соединить с матрицей капота болтами. Матрица в сборе меньше подвержена деформации чем отдельные фрагменты. Надо помнить о том, что стеклопластик, как и любая другая пластмасса, со временем “течет”, скручивается и провисает под воздействием температурных колебаний и напряженного состояния. Поэтому хранить матрицу рекомендуют в собранном виде и естественном для нее положении.

Созерцание готовой матрицы успокаивает. Глядя на форму, заключенную в матрице, понимаешь, что дело сделано. Склеить по матрице детали- дело техники, хотя и здесь есть свои тонкости.

Как собрать ЧПУ станок для резки пенопласта, самодельная пенарезка

Вы все уже слышали о 3D принтерах, лазерных и фрезерных станках. О них написано столько, что трудно найти что-то новое и интересное в сети. По этому я решил познакомить вас с ЧПУ пенарезкой.

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

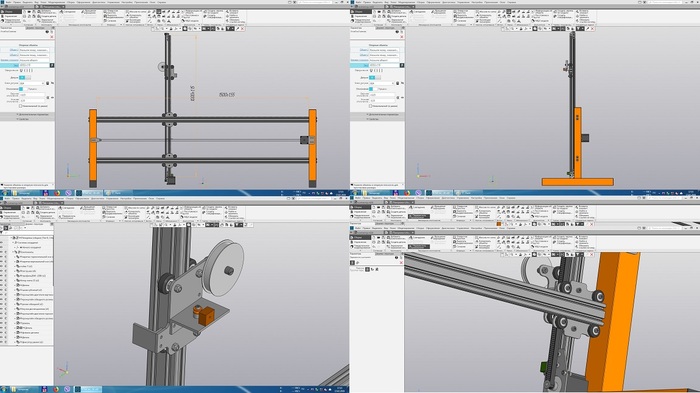

Создание новой конструкции всегда начинается с разработки проекта, как минимум нужен чертеж, хотя-бы на бумаге, но на дворе 21 век и благодаря компьютерам мы можем создать 3D модель в программе "КОМПАС 3D"

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы "Т" (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег, но сберёг свои нервы и время.

После покраски это всё, конечно, смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

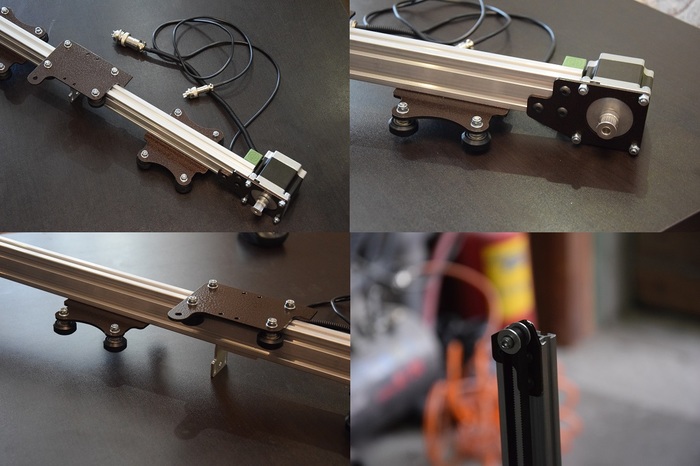

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее, чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас, то нет в наличии, то по космическим ценам.

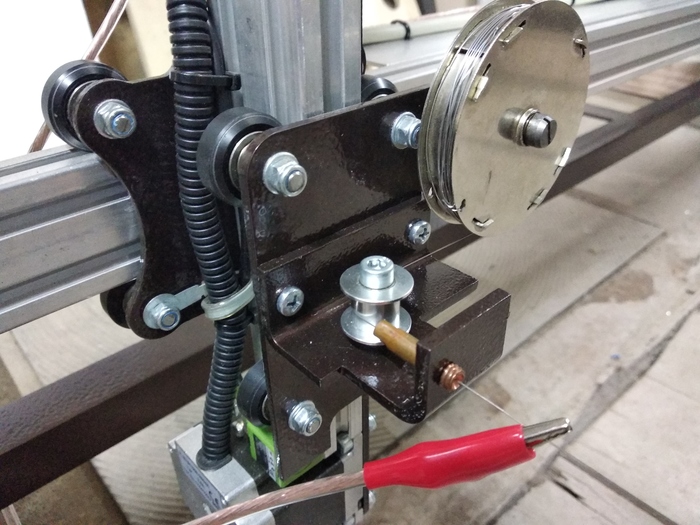

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, чтобы не перегружать вас технической информацией более подробно будет рассказано в видео.

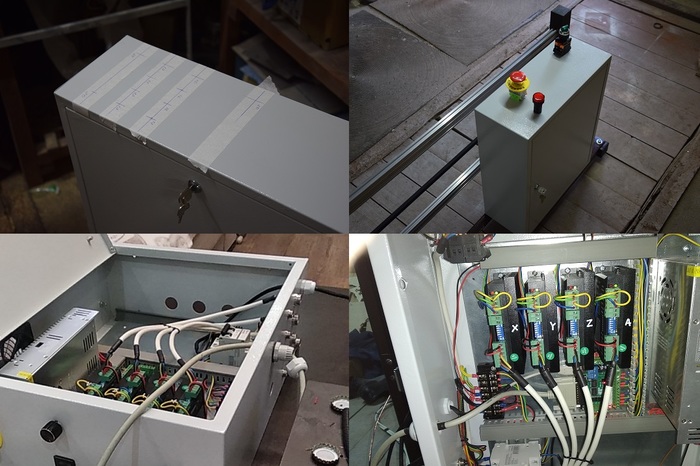

Блок электроники практически не отличается от блока управления ЧПУ фрезера, который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере, так как требования по проще. В общем берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника, а для регулировки температуры модуль ШИМ - регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2, а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированный ИБП.

В законченном видео пенарезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

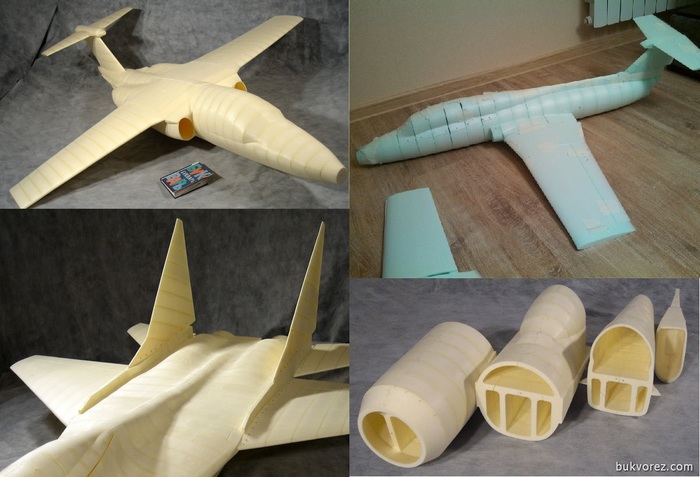

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенарезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии "тетрис". такой как на фото ниже (фото не мои взял из интернета для образца) но когда я начал, не смог остановиться. Я попробовал резать всё, что только можно.

Пенорезка у меня уже больше года и я резал на ней много интересных вещей, начиная от декора интерьера, заканчивая рекламными вывесками. Так же ко мне обращались "цветочники" и я резал стилизованные кашпо для цветов.

Свадебным оформителям резал декоративные колонны и арки, люди заказывали декоративные надписи и монограммы. Вообще пенопласт интересный материал и хорошо поддается обработке, всё ограничивается лишь вашей фантазией.

Так выглядят декоративные свадебные надписи для фотосессий. Я их красил по желанию в различные цвета, работа грязная но выглядит конечно красиво.

Один минус, нужно много места для хранения материала и достаточно много отходов которые тоже желательно перерабатывать. Существуют так называемые дробилки которые перемалывают пенопласт в крошку которую можно применить как наполнитель или сыпучий утеплитель.

Читайте также: