Усадка бетона при твердении

Обновлено: 20.05.2024

Усадочные трещины в бетоне

Трещина – это нарушение сплошности, локальное разрушение материала, вызванное воздействием внешних нагрузок или возникающее в результате процессов, происходящих внутри конструкции. Одним из самых важных вопросов трещинообразования в бетонных конструкциях является образование усадочных трещин. Усадочные трещины в бетоне относятся к технологическим, формируются они по разным причинам и эти причины наиболее интенсивно проявляются на разных стадиях твердения бетона.

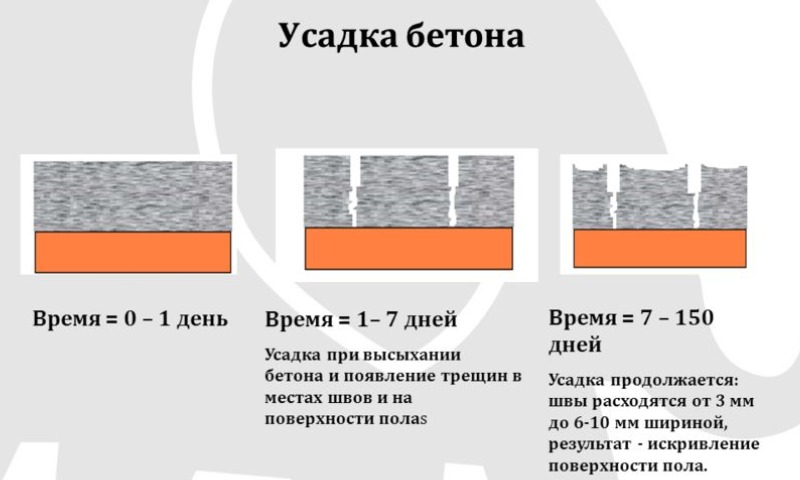

В зависимости от периодов твердения различают три вида усадок бетона, каждому из которых соответствуют свои усадочные трещины:

• усадка свежеуложенного бетона;

• усадка твердеющего бетона;

• усадка бетона зрелого возраста

Содержание скрытьУсадка свежеуложенного бетона

Усадка свежеуложенного бетона происходит в ранний период твердения вследствие пластической усадки. Основная причина – влажностная: усадка бетона происходит при изменении влажности, когда бетонная смесь находится в пластичном состоянии.

Пластическая (первичная) усадка

• развивается в первые часы (4-6 часов) после укладки бетонной смеси – с момента окончания уплотнения бетонной смеси до того момента, когда начинается структурообразование. После этого периода пластическая усадка не учитывается.

• величина пластической усадки бетона может составлять до 3 мм/м – размер деформации пропорционален размерам испарившейся жидкости;

• ширина раскрытия трещин от пластической усадки может достигать 1-2 мм .

Причина пластической усадки – уход воды из залитой смеси. Может возникнуть из-за испарения воды в окружающую среду или выхода воды из цементного молочка через опалубку (поглощение влаги опалубкой) или в основание (в грунт).

Особенно актуально в сухую жаркую погоду (при t ≥ 25°С в тени в 13-00 часов и относительной влажность менее 50%). Усугубляет пластическую усадку ветер.

Испарение воды с наружной поверхности твердеющего на воздухе бетона приводит к тому, что упрочнение и усадка протекают неравномерно по толщине массива бетона, на наружной поверхности появляются волосные усадочные трещины.

Пластические деформации наиболее интенсивно развиваются сразу после укладки и уплотнения бетонной смеси и уже через 30-90 мин затухают.

Величина пластической усадки зависит от состава бетонной смеси: она значительно снижается при уменьшении ее водосодержания. Чем жестче бетонная смесь, тем меньшую она имеет величину пластической усадки. Чем пластичней бетонная смесь, тем больше эта величина.

Также пластическая усадка снижается при создании жесткого «скелета» крупного заполнителя, при применении водоудерживающих тонкомолотых добавок.

Поверхностные усадочные трещины при пластической усадке представляют собой волосяные довольно прямые трещины длиной 50-750 мм. Они часто располагаются перпендикулярно рабочей арматуре. Иногда несколько трещин образуются параллельно друг другу на расстоянии 50-80 мм. Трещины, как правило, неглубокие, и редко проникают ниже верхней части защитного слоя бетона.

Есть мнение: «Если трещины неглубокие и не приводят к разрушению поверхности бетонной конструкции, в этом случае они относительно безопасны».

Это не так!

Трещины от пластической усадки свидетельствуют о том, что бетон в раннем возрасте был подвергнут обезвоживанию, то есть, из него уходила вода. Пластическая усадка – это результат интенсивной потери, как правило испарения, воды с поверхности бетона (более 200 г/м 2 ч).

Потеря воды затворения снижает прочность:

Это невосполнимые потери прочности бетона. Потом, если этот бетон даже утопить и держать его всегда под водой, он свою прочность не восстановит.

Морозостойкость и водонепроницаемость при проявлениях пластической усадки снижаются в несколько раз. То есть, если в проекте заложен бетон марки по морозостойкости F200, то в результате потери воды в лучшем случае получится бетон F50.

Существуют методы восстановления прочности и морозостойкости, однако они значительно удорожают стоимость конструкции (стоимость возрастает на порядок, то есть примерно в 10 раз).

К тому же усадочные трещины могут быть более глубокими и даже проходить конструкцию насквозь. Ширина трещин может достигать 2-3 мм.

Строительные нормы не допускают никаких трещин на монолитных железобетонных конструкциях, за исключением усадочных шириной раскрытия до 0,1 мм.

При образовании пластических трещин ни о какой прочности, а тем более долговечности конструкции говорить не приходится. В первую же зиму в трещины заходит вода, которая при морозах начинает расширяться, и к весне эти трещины значительно увеличиваются в размерах.

Защита от испарения воды в окружающую среду : первичный уход – не позднее 10 мин с момента окончания уплотнения бетонной смеси. Необходимо защитить свежеуложенный бетон от испарения, то есть, от обезвоживания. Продолжительность – до достижения бетоном прочности не менее 1,5 МПа, далее – влажностный уход, увлажнение бетонного элемента).

Существует два наиболее применяемых варианта защиты бетонной смеси от испарения:

• укрытие водонепроницаемой пленкой. Не просто укрытие, а прикатка пленки, чтобы она плотно соприкасалась с поверхностью и защищала ее.

• нанесение на свежеуложенную поверхность пленкообразующих полимеризующихся составов. Они за несколько минут образуют на поверхности пленку, которая также эффективна, как и пленка, нанесенная обычным образом.

Для минимизации процесса выхода воды из цементного молочка через опалубку или основание, прежде всего, нужно правильно установить опалубку, гидроизолировать ее, устроить подушку из тощего бетона для монолитного фундамента, обеспечить оптимальные условия для схватывания и твердения бетонной смеси до набора критической прочности (50-70% от марочной), исключив её обезвоживание.

Усадка твердеющего бетона

Усадка твердеющего бетона происходит в период структурообразования бетона (в молодом бетоне) вследствие контракционной усадки.

Усадка твердеющего бетона, по сути, это усадка цементного камня. Начинается она после нескольких часов раннего твердения. Весьма значительная часть контракционной усадки развивается в молодом возрасте бетона, (примерно в пределах 7-10 суток). Практически вся усадка твердеющего бетона заканчивается к 28 суткам, при достижении бетоном марочной прочности.

Контракционная усадка

Контракционная усадка (химическая усадка, chemical shrinkage, autogenous shrinkage) – усадка в результате происходящих в цементном камне химических процессов взаимодействия исходных материалов. Происходит вследствие того, что портландцемент взаимодействует с водой (это явление называется гидратацией).

Гидратация цемента – химическая реакция цемента с водой с образованием кристаллогидратов. В процессе гидратации жидкий или пластичный цементный клей (цемент + вода) превращается в цементный камень. Первая стадия этого процесса называется загустеванием или схватыванием, вторая – упрочнением или твердением.

Вследствие гидратации образующиеся новые вещества (цементный камень) в объеме оказываются меньше, чем изначальные объемы портландцемента и воды, вместе взятых (цементного теста). Это уменьшение в объеме приводит к тому, что в структуре бетона возникает так называемая контракционная пористость, которая имеет положительный эффект для морозостойкости бетона и появляется контракционная усадка – отрицательное свойство бетона.

Происходит это следующим образом:

При затворении цемента водой из поверхностных слоев цементных зерен образуется рыхлая масса – коллоид, так называемый гель, склеивающий зерна цемента или же зерна песка и щебня. С образованием геля цементное тесто начинает густеть и терять пластичность. Этот процесс называется схватыванием.

Одновременно с твердением масса геля уплотняется. Количество воды в геле уменьшается, причем при твердении на воздухе испарение воды с поверхности тела значительно влияет на процесс твердения, ускоряя его в тех слоях, которые расположены ближе к наружной поверхности конструкции.

Но основная причина уменьшения воды в геле, сопровождающаяся его затвердением, заключается не в высыхании или испарении, а в так называемом «внутреннем отсасывании». Это значит, что еще неразложенные зерна цемента постепенно начинают гидратизироваться и, отсасывая воду из ранее образовавшегося геля, образуют новые массы геля. Таким образом коллоид геля постепенно обезвоживается, сжимается, твердеет и подобно обычному столярному клею значительно уменьшается в объеме и превращается в твердое тело, обладающее значительной прочностью – в цементный камень.

Это уменьшение объема, называемое «собственно усадкой бетона», является неизбежным спутником твердения цемента, независимо от того твердеет ли бетон на воздухе или в воде.

Отсасывание воды из окружающего геля продолжается до тех пор, пока зерна цемента не войдут полностью в реакцию. В цементе, измоломот не очень тонко, для этого требуются десятки лет, а в связи с этим длительно протекает и усадка бетона.

Как избежать усадки цементного камня?

Полностью избежать усадки цементного камня невозможно, так как продукты гидратации меньше объема исходных материалов. Исключение составляют лишь усадочные и расширяющиеся цементы.

Линейное изменение размеров при контракционной усадке составляет 1 мм на 1 м и в строительстве малоэтажных зданий обычно не учитывается.

Усадка бетона зрелого возраста

Усадка бетона зрелого возраста происходит после достижения проектного возраста (28 суток), в период эксплуатации. Длится в течении трех-четырех месяцев после заливки. В дальнейшем крайне замедляется.

Ранее для обеспечения прочности всего здания, монолитный фундамент перед нагружением длительное время (до года) выстаивался. Сейчас в этом нет необходимости, так как в современном малоэтажном домостроении применяют цемент определенных марок и различные специальные присадки.

Усадка бетона зрелого возраста происходит вследствие:

• усадки при высыхании (влажностной усадки);

• карбонизационной усадки.

Карбонизационная усадка

Карбонизационная усадка – усадка в результате химических процессов взаимодействия продуктов гидратации с проникающими из внешней среды компонентами. Связана с тем, что весь железобетон находится в среде углекислого газа.

Углекислый газ, проникая в структуру бетона, взаимодействуя с водой, образует так называемую угольную кислоту. Угольная кислота, в свою очередь, взаимодействуя с гидроксидом кальция, который есть в структуре цементного камня, образует карбонат кальция и воду.

Новообразованный материал в объеме получается меньше, чем изначальный. Кроме того, поскольку гидроксид кальция исчезает, происходит снижение показателя рH – показателя основности среды. А гидросиликаты кальция (основная часть цементного камня) очень чувствительны к этому показателю: когда рН начинает снижаться, они начинают перекристаллизовываться с выделением гидроксида кальция – чтобы спасти остальных, жертвуя частью себя. И это явление тоже приводит к небольшой усадке бетона.

Величина карбонизационной усадки существенно зависит от размеров образца, концентрации углекислого газа в воздухе, влажности бетона и относительной влажности воздуха. В ряде случаев по величине она может быть равна влажностной усадке.

Влажностная усадка

Влажностная усадка по мере твердения и высыхания бетона (усадка при высыхании, drying shrinkage) – усадка в результате физических и физико-химических процессов, вызывающих удаление воды (обезвоживание) из бетонной смеси в процессе твердения и высыхания.

Влажностная усадка при твердении и высыхании бетона (физико-механическая усадка) отличается от пластической влажностной усадки тем, что это прежде всего гидравлическая усадка, обусловленная действием капиллярных сил, возникающих в цементном камне при испарении воды из капилляров и удалении межкристаллической воды.

При удалении свободной, физически не связанной воды, находящейся в крупных порах и макрокапиллярах бетона (с радиусом, большим 0,1 мкм), усадочные деформации не возникают.

Влажностная усадка возникает после испарения свободной воды, когда из бетона начинает удаляться капиллярная и структурно связанная и адсорбированная вода. Удаление капиллярной воды, находящейся в мелких порах и микрокапиллярах с радиусом меньшим 0,1 мкм, вызывает капиллярную усадку, а удаление физически связанной воды из новообразований – адсорбционную усадку.

Влажностная усадка увеличивается при увеличении водосодержания бетонной смеси. Поэтому, чем меньше воды в составе бетонной смеси, тем меньше будет усадка. Снижение количества воды при сохранении подвижности бетонной смеси за счет применения суперпластификаторов – эффективный способ снижения усадки при высыхании.

Влажностная усадка при высыхании и карбонизационная усадка обычно протекают одновременно и продолжаются длительное время.

В зависимости от вида цемента, деформации влажностной усадки, связанной с высыханием в 5-10 раз больше, чем относительные деформации контракционной усадки цементного камня.

Влажностная усадка, возникающая по мере высыхания бетона, в наибольшей мере сказывается на поведении бетона в конструкциях.

Способы защиты от усадочного трещинообразования

Для того, чтобы не допустить усадочные трещины в бетоне, необходимо снизить усадку цементного камня, исключить пересыхание поверхностного слоя бетона, а для случая с массивными конструкциями – замедлить твердение. Подробнее об этом можно прочитать в статье “Уход за бетоном после бетонирования“.

Уменьшить величину усадки можно, если правильно подобрать параметры бетонной смеси, прежде всего ее подвижность, в то же время снизив водоцементное отношение.

Чтобы обеспечить необходимую подвижность бетонной смеси, особенно это касается смеси марки П3 и выше по удобоукладываемости, бетоны должны изготавливаться с обязательным применением водоредуцирующих добавок – пластификаторов. Пластификаторы и суперпластификаторы – это тот механизм, который позволяет получать высокоподвижные бетонные смеси и убирают проблемы с трещинами в бетоне. Кроме пластификаторов очень важно подобрать рецептуру, соотношение компонентов, чтобы было достаточно растворной части.

При сравнении бетонной смеси подвижностью П4 с применением суперпластификатора и без него:

– величина усадки через 7 суток твердения без пластификатора составила 2 см на 1 метр, что составляет 2%.

– при добавлении суперпластификатора величина усадки через 7 суток твердения составила 0,2 см на 1 м, что составляет 0,2%.

Еще один способ, позволяющий избежать усадочные трещины – вовлечение в бетон 4,5 ±1,5% воздуха (применение воздухововлекающей добавки – например, аэропласта). Воздушный пузырек в структуре цементного камня является ловушкой для развивающейся трещины. Как только трещина входит в пузырек, она останавливается. Дозировка воздухововлекающих добавок для тяжелых бетонов – 0,03÷ 0,15% от веса цемента в пересчете на сухое вещество, воздухововлечение – от 2 до 6%.

Не допустить пересыхание поверхностного слоя бетона можно за счет ряда технологических мер. Для получения бетона хорошего качества необходимо создать летом влажную, а зимой теплую и влажную среду для его твердения. После укладки бетонной смеси в летнее время ее поверхность должна быть защищена от высыхания, а в первые часы твердения и от дождя.

Для этой цели горизонтальные поверхности по окончании бетонирования укрывают влагоемкими материалами: слоем песка толщиной не менее 5 см, соломенными матами, опилками, рогожей, которые все время увлажняют. Можно для этих целей использовать полиэтиленовую пленку, покрывая ею бетонную поверхность после очередного полива.

Вертикальные стенки фундамента в первые дни защищает от высыхания опалубка, но ее также нужно увлажнять. После снятия опалубки боковые стенки фундамента следует поливать также, как и горизонтальную поверхность.

Срок поливки бетона: при температуре наружного воздуха выше 15ºС – не менее 15 дней; при температуре от 10 до 15ºС – не менее 10 дней. При более низкой температуре сроки поливки бетона устанавливаются на месте производства работ.

Самым простым является метод обработки конструкции пленкообразующим составом.

Для замедления процесса гидратации используются специальные добавки-замедлители. Без замедлителя процесс твердения идет более интенсивно, соответственно, более интенсивно идут усадочные процессы. Что в свою очередь ведет к повышенному трещинообразованию, появляются усадочные трещины.

Усадка бетона и влияние на прочность

Бетоном называют строительную смесь из цемента, инертных материалов и воды. Застывая, масса превращается в камень. Твердение происходит за счет внутренних процессов кристаллизации и испарения воды.

Содержание Свернуть

В результате меняется объем монолита, а также требуется учитывать коэффициент усадки бетона. Величина зависит от марки цемента, текучести теста и способа уплотнения.

Факторы, вызывающие усадку бетона

В процессе твердения бетонной массы в ней происходят физико-химические процессы, меняющие структуру. Усадка – следствие этих изменений. Она продолжается во время и после затвердения бетона, что необходимо учитывать, создавая конструкции.

Виды процессов, приводящих к усадке бетона при высыхании:

- удаление влаги;

- карбонизация;

- контракционная усадка.

Установлено, у цемента зернистая основа и вода проникает вглубь постепенно, образуя гидросиликаты. Для гидратации требуется длительный период, исчисляемый неделями. В это время вода из поверхностного слоя испаряется, и появляются усадочные трещины, снижающие прочность бетона. Испарение влаги из внутренних слоев происходит, если капилляры между зернами меньше 0,1 мкм.

Контракционная усадка – стягивание массы, в результате гидратации. Происходит в свежем бетоне, за счет образования годрогеля кальция.

Карбонизация – химическая реакция Ca(OH)2 + CO2 = Ca CO3 + H2O. В результате получается известняк, а вода вытесняется по капиллярам. Материал уплотняется, что приводит к воздушной усадке бетона.

Уменьшение линейных размеров продолжается до полутора лет, что следует учитывать при строительстве. Чтобы стабилизировать процесс, уменьшить время усадки бетона, массу армируют, увеличивая прочностные качества монолита. Одновременно используется смесь с присадками, заливка массы под давлением с вибрацией для сведения усадки до ничтожного.

Коэффициент усадки бетона

Показатель определяет, на сколько процентов снижен первоначальный объем или линейность конструкции за период, отведенный на набор прочности. Допустимая усадка бетона по ГОСТу 24544-81 до 3 %, средняя около 1,5 %.

Показатель определяют, суммируя периоды застывания массы и набора прочности.

- Пластическая усадка бетона при заливке, 4 мм/м

- Аутогенная усадка – первая неделя, «молодой» бетон садится на 1 мм/м.

- Бетон дает усадку в течение года до 5мм/м.

Линейные размеры при суммировании и переводе в объемные устанавливаются для разных марок бетона. На основании испытаний регламентируется коэффициент усадки бетона в ГОСТ.

Расчет потребности смеси с учетом усадки бетона ведут по формуле V=H*S*K, где:

- V – объем изделия,

- S – площадь поверхности,

- Кус –коэффициент усадки бетона.

Принято коэффициент принимать 1,1. Это означает, расход раствора бетона на 10 % больше чем объем готового изделия, с учетом потерь и усадки.

Способы снижения усадки

Предупредить быстрое высыхание верхнего слоя бетона можно периодическим смачиванием поверхности. При температуре 20-30 градусов и влажности воздуха 90 % поверхность застывает без образования трещин. Для этого требуется увлажнение поверхности или подогрев плиты в паровой среде.

Нормы усадки бетона уменьшаются, если использовать в замесе:

- расширяющиеся цементы; , компенсирующие усадку;

- снизить содержание цемента;

- снизить содержание песка.

Замес должен быть пластичным, но содержать минимальное количество воды. Для этого используют специальные добавки и расширяющиеся портландцементы марок ОБТЦ, БТЦ.

Усадку бетона при твердении можно уменьшить введением пластификаторов, добавкой извести, солей алюминия, арматурой, но полностью исключить невозможно. Введение пористых наполнителей уменьшает показатель в 2,5 раза. Формовка с использованием уплотнения вибрацией снижает величину усадки бетона на 0,6-0 8 %.

Как рассчитать усадку бетона в замесе

Лабораторные исследования позволяют определить текучесть массы и ее усадку. Основными методами является осаждение бетона в конусе и испытание стандартного куба после затвердевания. Текучесть бетона – способность состава растекаться при уплотнении вибратором, заполняя пустоты.

Показатель стандартный, обозначается буквой «П» и литерой 1,…5. Чем больше коэффициент текучести, тем больше в замесе воды. Для монолитной заливки используют смеси П1, П2, П3. их готовят по месту, бетон жесткий, быстро схватывающийся. В бетоновозе доставляют только П4 и П5.

Определение «П» выполняется емкостью в виде усеченного конуса объемом 6 л и высотой 30 см. Определяется, на сколько см опустился бетон, после того, как с него сняли конус.

Таблица текучести по усадке конуса

| Показатель «Подвижность» | Усадка пробы, мм |

| П1 -малоподвижный | 10-50 |

| П2- малоподвижный | 50-100 |

| П3 – бетон общего назначения | 100-150 |

| П4- высокоподвижный | 150-200 |

| П5- высокоподвижный | >200 |

Усадочные швы в монолите

Заливая монолитную плиту или ленту, необходимо выполнить усадочные швы. Небольшие зазоры, нарезанные в теле плиты, позволяют создать условия для равномерной усадки, без разрыва монолита. Линии разрыва наносят по правилам, подтвержденным расчетом усадки бетона.

Карта стяжки составляется из квадратов или прямоугольников с соотношением сторон 1:1,5. Линии должны быть без изгибов. Расстояние для нарезки выбирают, исходя из допустимых температурных изменений.

В помещении создают швы через 6 метров, на открытой площадке не более чем 3*3 м. Для дорожек достаточно расстояния 3,6 м. Шов не прорезает всю толщу монолита, он составляет 1/3 или 1/4 от толщины стяжки.

Если монолит представляет мощный фундамент, то используется бурение сверлом с алмазной насадкой, не разрушающее стенки, прорезающее бетон, как нож масло.

Нормативы созревания бетона

Как только цемент вступает в контакт с водой, начинается реакция образования гидрогеля – связующего вещества. Период пластической усадки длится 8 часов, начиная от замеса. Поэтому жесткую смесь укладывают тотчас, а для доставки на расстояние изготавливают высокоподвижные составы.

В течение 7 дней, завершается гидратация в бетонной массе, и формируются кристаллы известняка. Набирается 70 % прочности.Через 28 дней раствор бетона должен превратиться в монолит, на 100 % отвечать требованиям по прочности.

Заключение

Актуально использовать все способы ускорения созревания и усадки бетона, чтобы уменьшением линейных размеров после 28 дней пренебречь в расчетах. Марки практически безусадочного бетона на основе пластификаторов уже находят применение, растворы называют безусадочными. Их используют на ответственных стройках.

Время твердения (схватывания, застывания) бетона в зависимости от температуры

Заливка бетона в холодное и жаркое время года требует особых навыков и знаний, т.к. работы с цементной смесью осложняются, а период ее высыхания резко уменьшается или возрастает. Изменение скорости твердения бетона в зависимости от температуры обусловлено замедлением процессов гидратации и удержанием большого количества жидкости в толще материала.

Для ускорения застывания и предупреждения дефектов используются специальные строительные приемы, полимерные и противоморозные добавки.

Стадии набора прочности бетонной конструкцией

Схватывание и твердение растворов на основе цемента обусловлено его химическим взаимодействием с водой. Силикаты, алюминаты и алюмоферриты, которые входят в состав портландцемента, обеспечивают повышение прочности на различных стадиях отверждения.

Скорость химических реакций зависит от наличия катализаторов (специальных добавок) и температуры.

Стадия схватывания

В состав цементного порошка входит трехкальциевый алюминат (3СаО*Al2O3), трехкальциевый силикат (алит, 3СаО*SiO2), двухкальциевый силикат (белит, 2CaO*SiO2) и алюмоферрит. Алит, который занимает большую часть массы портландцемента, участвует в обеих стадиях отверждения. При затворении водой и в начале стадии схватывания он выделяет тепло, которое увеличивает скорость реакции.

Однако более активным компонентом цемента на этапе схватывания является трехкальциевый алюминат. В течение 24 часов после смешивания он интенсивно реагирует с водой, формируя первичные связи в бетоне. После окончания схватывания алюминат полностью утрачивает влияние на прочность цемента.

Стадия схватывания проходит в первые часы после заливки опалубки. Скорость начала реакции и длительность процесса зависят от состава смеси и температуры воздуха. При нормальных температурах (+18…+22°С) бетон схватывается через 2,5-3 часа. Из них 1,5-2 часа проходит до начала реакции, а 1 час уходит непосредственно на схватывание.

Стадия твердения

Основным реагентом на стадии твердения является алит. Белит обеспечивает постепенное упрочнение материала в процессе эксплуатации: за счет его свойств прочность материала через 2-3 года может составлять до 250% прочности после твердения.

Стандартный срок затвердевания бетона

Зависимость времени набора прочности от марки бетонной смеси

Повышение прочности бетона на сжатие коррелирует с увеличением вязкости смеси. Это означает, что с увеличением марки материала время схватывания и твердения сокращается.

Продолжительность реакций для бетона разных марок

| Марка материала | Время схватывания, часов | Время твердения, суток |

| М100 | 3-3,5 | До 30 |

| М200 | 2-2,5 | 14-25 |

| М300 | 1,5-2 | 7-14 |

| М400 | 1-2 | 4-7 |

| М500 | <1 | 2-4 |

Продолжительность набора прочности зависит от состава смеси, влажности, температуры внешней среды и материала.

Марка и назначение раствора определяют и критическую прочность бетонного камня. Это значение, по достижении которого конструкция продолжит твердеть после замерзания без потери эксплуатационных свойств. Данный показатель зависит от марки следующим образом:

Если в момент замерзания образец имеет соответствующий уровень прочности на сжатие, то температурные перепады незначительно повлияют на его прочность. При замерзании на ранних стадиях твердения без применения противоморозных добавок прочность готовой конструкции падает не менее чем на 50%. Например, для марки М200 критической точкой прочности является 80 кгс/см² или 8 МПа.

Специальные добавки

Стремительное или слишком медленное схватывание и твердение смеси снижает прочность бетона. Медленное застывание дополнительно увеличивает расходы на уход за конструкцией. Для коррекции скорости отверждения применяются добавки, которые регулируют кинетику процесса.Существует два типа добавок, регулирующих процесс твердения раствора:

При заливке в условиях низких температур используются противоморозные реагенты. Они понижают температуру замерзания воды, препятствуя ее фазовым переходам при 0…+4°С.

В зависимости от вида и концентрации добавок они позволяют работать с бетонным раствором при температуре до -15…-25°С. К морозоустойчивым реагентам относятся нитрит натрия, нитрат-нитрит кальция, карбамид и др.

Набор прочности бетона в зависимости от температуры

При высоких температурах

В сухом и горячем воздухе испарение воды происходит быстрее, а оставшейся жидкости может не хватить для полноценной гидратации. В результате снижается надежность конструкции, а ее прочность на сжатие в верхних и центральных слоях существенно различается.Для профилактики неравномерности и быстрого высыхания в бетон добавляются замедляющие добавки, а готовая конструкция смачивается в процессе застывания.

Высокая температура и влажность применяются при производстве стандартных бетонных изделий в автоклавах. Такие условия обеспечивают быстрое схватывание и максимальное твердение конструкций.

В прохладное время

При низких температурах раствор долго схватывается, а затем в течение длительного времени остается хрупким по сравнению с марочной прочностью. Химические реакции происходят до температуры фазовых превращений воды.

При отрицательной температуре

Набор прочности бетона при различных температурах

В таблице рассмотрен набор прочности материала марок М200 и М300.

Снижение вязкости раствора

Слишком длительное перемешивание приводит к «перевариванию» бетона и снижению конструктивной прочности готовой конструкции. Чтобы сохранить подвижность раствора и избежать негативных эффектов, в смесь добавляются пластификаторы. Они удлиняют периоды схватывания и застывания.

Снизить вязкость смеси на стадии затвердевания нельзя. Механическое воздействие на застывающий бетонный камень приводит к формированию дефектов и растрескиванию конструкции. До достижения минимально допустимого уровня прочности застывающий бетон следует предохранять от ударов, вибрации и др.Зависимость уровня набора прочности от показателей температуры материала

Низкая температура ингредиентов отрицательно влияет на эксплуатационные характеристики бетонного камня. Если для смешивания используется холодная вода и наполнитель, то последующий уход за конструкцией не сможет обеспечить марочную прочность.

При температуре менее 10°С рекомендуется подогревать воду, которая применяется для изготовления. Если показатель термометра соответствует -5…0°С или ниже, то необходимо подогревать и мелкий наполнитель (речной песок).

Для сокращения времени схватывания и расходов на подогрев бетона в опалубке компоненты разогреваются до предельно допустимого уровня. Максимальное значение определяется составом и маркой портландцемента. При нагреве выше этой температуры готовая смесь будет реагировать менее интенсивно, что скажется на прочности конструкции.

Предельная температура компонентов бетонного раствора

| Вид цемента | Максимальная температура воды для затворения, °С | Предельная температура наполнителя, °С | Максимальная температура бетонного раствора после вымешивания, °С |

| Глиноземистый | 40 | 20 | 25 |

| Портландцемент марки М400 и выше |

Рекомендации по ускорению процесса

Соблюсти необходимые условия для заливки не всегда возможно: в жаркую и холодную погоду температура отклоняется от оптимальной не менее чем на 15-20°С, а влажность может составлять ниже 60%.

Чтобы избежать пагубного влияния низкой влажности, высоких и низких температур, бетонщики прибегают к специальным методам ухода. К ним относится обработка горячим влажным паром, применение теплых опалубок, закладка электродов и греющих проводов в тело бетонного изделия и др.При заливке фундамента строители прибегают к мерам защиты бетона на этапе смешивания, но редко дополнительно подогревают готовую конструкцию. Это обусловлено тем, что основа здания должна пройти этапы усадки и стабилизации грунта. В этом случае возникшие дефекты не скажутся на прочности дома, а будут устранены с помощью дополнительного слоя бетона.

Коэффициент усадки бетона

Усадка бетона – это явление, которое частные застройщики часто не принимают во внимание. Они либо вообще не знают о нем, либо считают его несущественным и не влияющим на общую прочность строения. Усадкой называют процесс, при котором размеры бетонной смеси медленно уменьшаются на разных этапах: при схватывании, твердении – до и после набора марочной прочности.

Для правильной заливки смеси необходимо рассчитать коэффициент усадки бетона, который в соответствии с установленными нормами не должен превышать 3 %.

Особенно это актуально при строительстве массивных зданий. Для снижения этого показателя существует ряд технологических приемов.

Виды усадки

Усадка бетона классифицируется по двум основным факторам:

- Временному. Характеризует усадочные процессы по периоду их протекания – сразу после заливки, до набора марочной прочности, после твердения.

- Причинному. Характеризует разные виды усадочных процессов по физико-химическим параметрам, вызывающим изменение объема бетонного элемента.

Классификация по временному фактору

В процессе схватывания и твердения бетона можно выделить следующие варианты усадки:

- Пластическая усадка бетона. Происходит в течение 8 часов после заливки. После этого периода не учитывается. Ее причина – уход воды из залитой смеси. Эта проблема возникает из-за выхода воды из цементного молочка через опалубку, основание, испарение в окружающую среду. Для минимизации этого процесса необходимо правильно установить опалубку, гидроизолировать ее, устроить подушку из тощего бетона под бетонный элемент, обеспечить оптимальные условия для схватывания и твердения смеси до набора критической прочности (50-70 % от марочной). Чем выше температура и ниже относительная влажность воздуха, тем чаще необходимо осуществлять увлажнение бетонного элемента, особенно в первые дни после заливки. Максимально допустимая величина линейной пластической усадки – 4 мм на 1 метр. Этот процесс является первичным и относится к обратимым.

- Аутогенная. Протекает в молодом бетоне до достижения марочной прочности, которая в стандартных условиях наступает в возрасте 28 дней. Обычно линейное изменение размеров равно 1 мм на 1 м и в строительстве малоэтажных строений не учитывается. В крупногабаритных бетонных элементах провоцирует появление микротрещин.

- Изменение размеров зрелого бетона. Длится в течение трех-четырех месяцев после заливки. В дальнейшем, оно, если и присутствует, то протекает крайне медленно. Ранее для обеспечения прочности строения, фундамент, залитый по монолитной технологии, выстаивался в течение длительного периода – до года. Сегодня эту проблему решают использованием определенных типов цемента и введением специальных присадок, а также с помощью рационального армирования.

Виды усадки бетона по причинам ее возникновения

Коэффициент усадки бетонной конструкции может быть вызван следующими физико-химическими процессами, происходящими в бетоне после его заливки:

- Контракционная усадка. Иначе она называется «стяжением бетона». Возникает из-за химического взаимодействия воды с минеральными компонентами вяжущего. Развивается в начальный период схватывания и твердения смеси, когда реакции гидратации протекают особенно бурно. Образующиеся гидраты имеют меньший объем, по сравнению с суммарным объемом используемых компонентов. Этот вид усадочных процессов меньше всего сказывается на рабочих характеристиках строительной конструкции.

- Влажностная. Происходит из-за интенсивного ухода влаги из бетонной смеси в процессе схватывания и твердения через опалубку, основание, из-за испарения в окружающую среду.

- Карбонизационная. Объем цементного камня меняется уже после приобретения им марочной прочности из-за продолжения образования карбонатов.

Определение коэффициента усадки бетона

При проектировании крупногабаритных строений учитываются все типы усадочных процессов, которые наиболее интенсивно проходят в первые 2-3 недели. Далее они замедляются в разы и полностью прекращаются через год-полтора после заливки. Основная доля усадочных изменений связана с потерей бетоном влаги.

Негативное последствие усадочных процессов: деформация бетонной конструкции, которая со временем приводит к трещинообразованию и постепенно – к полной потере рабочих характеристик зданий и сооружений.

Чтобы его предупредить, инженеры-строители проводят расчеты в соответствии с методическими указаниями. При использовании современных материалов и технологий величина коэффициента усадки бетона составляет 0,97-1. Этому показателю соответствует линейное изменение размеров бетонного элемента 0,2-0,4 мм/м.

Нормативная документация, используемая при прогнозировании усадочных процессов:

- СП 63.1330.2012, актуализированная редакция СНиП 52-01-2003.

- ГОСТ 24544-81 «Бетоны. Методы определения деформаций усадки и ползучести».

- «Рекомендации по учету ползучести усадки бетона при расчете бетонных и железобетонных конструкций», принятые ученым советом НИИЖБ, 2014 г.

Какие факторы влияют на коэффициент усадки бетона? Способы его снижения

На этот параметр влияют следующие факторы:

- Минералогический состав цемента, его марка, процентное содержание в смеси. Повышение доли цемента в единичном объеме бетонной смеси приводит к повышению усадочного коэффициента. Портландцемент обеспечивает меньшие усадочные процессы, по сравнению с глиноземным и высокоактивными сортами цемента.

- Тип заполнителей и их процентное соотношение в смеси. Чем выше доля крупного заполнителя в смеси, тем ниже коэффициент усадки. Смеси на тяжелых заполнителях в общем случае усаживаются меньше, чем бетонные продукты на легких заполнителях. Для бетонов на легких заполнителях характерно линейное изменение размеров в 0,4-0,9 мм/м, на тяжелых – не более 0,5 мм/м.

- Водоцементное соотношение. Чем меньше количество воды в смеси, тем меньше усадочный коэффициент.

- Качество армирования. Наличие жесткого арматурного каркаса значительно снижает усадочные процессы.

- Относительная влажность воздуха. Чем она ниже, тем интенсивнее усаживается бетонный элемент.

- Ускорители твердения увеличивают усадочные процессы.

- Влияние пропаривания на усадочные процессы в достаточной мере не изучены. Но, по некоторым данным, пропаривание их снижает в 1,5 раза.

Способы устранения или уменьшения усадки бетонной конструкции

Меры, позволяющие снизить усадочные процессы и предотвратить их негативные последствия:

- Определение оптимального состава бетонной смеси – номенклатуры используемых компонентов, водоцементного соотношения, процентного содержания вяжущего и заполнителей.

- Применение цементов алитового типа, которые обеспечивают меньшую усадку, по сравнению с алюминатными цементами.

- Обеспечение нормальных температурно-влажностных условий твердения бетонного элемента.

- Вибрирование бетонной смеси после заливки, позволяющее избавиться от лишнего воздуха.

- Применение расширяющих цементов и присадок, снижающих усадочные процессы. К таким присадкам относятся пластификаторы, которые вступают в реакцию с водой, расширяются и равномерно распределяют напряжения.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Усадка бетона

Усадка бетона – явление, которое возникает при твердении бетонной смеси и заключается в уменьшении объема элемента или конструкции. Оно происходит из-за потери материалом влаги, уплотнения, протекания различных химических реакций и физических процессов. Чаще всего коэффициент усадки бетона небольшой, но пренебрегать эти фактором не рекомендуется, поскольку в будущем это может сказаться на эксплуатационных характеристиках здания, в том числе на его долговечности.

Виды усадки бетона и причины их возникновения

По времени появления и развития различают следующие виды усадочных процессов:

- Ранний (капиллярный, пластический). Этот вид усадки протекает в течение 2-8 часов после заливки и уплотнения бетона. Происходит из-за потери бетонной смесью воды под воздействием яркого солнца, ветра, высоких температур окружающей среды. Вода из бетонной смеси может вытекать через неплотно соединенные элементы опалубки. Величина ранней усадки – 0-4 мм/метр. Для снижения усадки бетона после вибрирования бетонную поверхность во время высыхания увлажняют. Особенно часто это делают в первые часы после заливки. Уменьшить раннюю усадку позволяет корректный монтаж опалубки.

- Аутогенный. Его начало совпадает с началом схватывания. Процесс возникает в «молодом» бетоне и может длиться от нескольких дней до нескольких недель, пока материал затвердевает и набирает марочную прочность. Происходит в результате гидратации цемента в смесях с водоцементным соотношением ниже 0,45. Величина усадки небольшая – 0-1 мм/м.

- При высыхании. Начинается в момент прекращения ухода за бетонной конструкцией, может длиться от нескольких недель до нескольких лет. Причиной протекания процесса является низкая относительная влажность окружающего воздуха. В зависимости от ее значения усадка бетона при высыхании составляет – 0-5 мм/м. В современном строительстве проблема возникновения и протекания этого процесса решается введением минеральных добавок и грамотным армированием.

Уменьшение линейных размеров конструкции может продолжаться до полутора лет. Но наиболее интенсивно этот процесс проходит в первые 3-4 месяца, а затем значительно замедляется.

Определение коэффициента усадки бетона

Коэффициент усадки бетона – относительная величина, измеряемая в процентах в соответствии с ГОСТом 24544-81, СНиПами, среднее значение – 1,5%, максимально допустимое – 3%. Усадочный коэффициент определяется изменением объема (или линейного размера) относительно исходной величины.

Способы снижения усадки

Значительные усадочные процессы крайне негативно влияют на эксплуатационные характеристики зданий и сооружений – приводят к образованию трещин и разрушению строительных конструкций.

Поэтому в современном строительстве принимаются эффективные меры, сводящие усадочные процессы к минимуму:

- Оптимизация состава бетонной смеси. Использование алитовых цементов обеспечивает меньшие усадочные процессы по сравнению с алюминатными вяжущими. Усадочный коэффициент снижает использование портландцемента (а не глиноземных или высокоактивных цементов), крупнофракционных тяжелых заполнителей.

- Обеспечение нормативных условий набора прочности бетонной конструкцией.

- Использование расширяющихся цементов и добавок, сводящих к минимуму усадочные процессы.

- Качественное усиление бетонной конструкции с помощью арматурной стали или композитной арматуры. Наличие объемного или плоского каркаса положительно влияет на снижение усадочных процессов.

Увеличивают усадочные процессы: низкая относительная влажность воздуха, нарушение нормативных условий твердения, применение ускорителей твердения бетона, использование легких заполнителей.

Читайте также: