Сырьевая смесь для изготовления цементного клинкера

Обновлено: 17.05.2024

Способ получения магнезиального портландцемента Советский патент 1937 года по МПК C04B9/20

Основным сырьем для изготовления портланд-цемента является известняк и глина. Содержание магнезии в полученном готовом продукте допускается по ОСТу не выше 5%, так как большее содержание разрушающим образом действует на бетон в дальние сроки и ограничивает в силу незначительного допустимого содержания ее в цементе использование магнезиальных известняков.

Предлагаемый способ заключается в том, что содержание магнезии в портланд-цементе доводится до 10% путем связывания ее в соединения, обеспечивающие полное постоянство объема в готовом продукте как в первые, так и в последующие сроки службы бетона, изготовленного на магнезиальном портланд-цементе.

Сырыми материалами для производства магнезиального портланд-цемента являются известково-магнезиальные породы, оказывающиеся по содержанию в них МдО (свыше 8%) непригодными для производства обычного портландцемента, малозапесоченные глины, пригодные для производства портландцемента, и для связывания окиси магния в 4СаО. 2МдО. f.f),. ., в

сырьевую смесь добавляют пиритные огарки с содержанием в них наибольшего количества РезО, а в случае малого содержания в глине AlsOg в сырьевую смесь вводят породы, богатые содержанием flUO:, (боксит, алит, каолин и др.).

Состав сырьевой смеси в зависимости от процентного содержания в ней МдО колеблется в достаточно широких пределах, но содержание МдО в расчете на клинкер не допускается в последнем свыше 10%.

В настоящее время более детально изучен минеральный состав магнезиального портланд-цемента, в результате чего выяснилось, что основным минералом является алит (ЗСаО. SiO.,) при незначительном количестве двухкальциевого силиката, магниевый браунмиллерит 4СаО. 2МдО. . Fe2O;5 и в допускаемом проценте (2-4%) периклаз (свободная МдО).

Показатели механической прочности магнезиального портланд-цемента колеблются так же, как и для обычного портланд-цемента.

Технологический процесс производства магнезиального портланд-цемента мало чем отличается от производства

обычного портланд-цемента мокрым и сухим способом на заводах, оборудованных вращающимися печами. К особенностям производства магнезиального портланд-цемента нужно отнести необходимость лучшей гомогенизации сырьевой смеси, вследствие ее более сложного состава; кроме того, обжиг клинкера ведут на более удаленной от головки печи зоне, чем при обжиге обычного портланд-цементного клинк ра. При обжиге магнезиального портланд-цементного клинкера не допускается образование свара клинкера в печи, так как при этом происходит разложение магниевого браунмиллерита с выделением свободной МдО.

При расчете сырьевой смеси для производства магнезиального портланд-цемента авторы исходили из того предположения, что основными соединениями магнезиального портланд-цемента являются 3-кальциевый силикат ЗСаО . SiO, (алит), 2-кальциевый силикат 2CaOSiO, (белит) и брауимиллерит 4СаО . Я1зОз . В состав последнего в магнезиальный пор.тландцемент входят 2 молекулы МдО, образуя соединение следуюш,его состава: 4СаО. 2МдО. . fe.,O,. Кроме этих основных соединений, по исследованиям Бейтса и предварительным данным авторов настоящего изобретения, в магнезиальном портландцементе МдО связывается в виде ортосиликата МдО. СаО. SiO -монтичеллита. При этом по данным Бейтса количество монтичеллита (при содержании магнезии в цементе от 10 до 11%) равно 9-10%, если содержание RjOj в цементе превышает 10-11%. При меньшем содержании полуторных окислов количество монтичеллита, при данном содержании МдО - незначительно. Наконец, в случае, если отношение

то образуется соединение

то избыточное количество AlaO связывается с МдО в виде МдО. . Для расчета сырьевой смеси обыкновенно задаются определенной степенью насыщения известью. Под этим понятием в магнезиальном портланд-цементе подразумевается

2,8 510.2 + 2,2 flljO;,

в случае, если при расчете принято отношение

, равное 0,64. FeoO.

При расчете сырьевой смеси для магнезиального портланд-цемента важно не только обеспечить насыщение известью кремнезема для получения активной части в клинкере, но также важно достигнуть связывания определенной части МдО в виде соединения с нормальной скоростью гидратации или же вообще неспособного гидратировать. Поэтому расчет магнезиального портланд-цемента ведут, исходя из следующих соединений: активная часть - алит ЗСаО. SiO,; магнезиальная часть-магниевый браунмиллерит 4 СаО. 2МдО. . , для образования которого вводят такое количество железных огарков, которое обеспечило бы связывание МдО в количестве от 3,5 до 4% при условии богатой глиноземом глины.

В расчетную формулу не вводится монтичеллит, который принят при содержании в клинкере 10-11% МдО равным 10%; монтичеллит связывает 2,5% МдО.

Свободная магнезия в клинкере допускается в количестве общее содержание МдО в клинкере можно допустить не свыше 10%.

Обжиг производят на дальней зоне при работе на низкокалорийном топливе. Использование низкокалорийного топлива имеет большое значение и применение местного топлива при данном способе разрешается положительно.

Кроме обычных способов испытания для цементов авторами введен еще дополнительный ускоренный метод путем применения автоклава.

Автоклавные испытания магнезиального портланд-цемента производились следующим образом. Лепешки изготовляют по ОСТу, после 4 часов кипения для выявления свободной извести, а также для придания им большей прочности лепешки поступают в автоклав на специальные полочки с отверстиями и находятся под давлением водяного пара.

Подъем пара производят до 14 атм. в течение 2-254 час. Давление в 14 атм. держат в течение 2 часов, после чего испытание заканчивается.

Одновременно с лепешками в автоклав помешают призмы Бауншингера, изготовленные из чистого цемента. Испытания образцов 1 :3 с цементом не производят, так как при этих условиях действие свободной МдО обнаруживается лишь при наличии ее свыше 8%.

Выдержавшим испытание признается образец, который после извлечения из автоклава не показывает никаких внешних изменений (трешина, сетка, коробление). Для призм Баушингера допускается изменение объема не свыше 1,5%.

Выпуск магнезиального портландцемента по предлагаемому способу на Подольском Госцемзаводе показал, что никаких особых производственных затруднений не встречается.

Применение указанного способа значительно сокращает стоимость разработки карьеров, имеющих в сырье

прослойки доломитизированного известняка, что приводит к значительному сокращению стоимости конечного продукта-цемента.

Способ может быть применен на всех заводах, работающих на сырье, засоренном прослойками или включениями доломитизированных известняков, и испытывающих вследствие этого трудности в разработке карьеров и построении технологического процесса производства.

1.Способ получения магнезиального портланд-цемента, отличающийся тем, что доломитизированный известняк и глину смешивают с пиритными огарками или другим материалом, содержащим в основном Ре.,Оз с целью связывания в клинкере окиси магния, и полученную шихту обрабатывают для получения цемента обычным образом.

2.Прием выполнения способа по п. 1, отличающийся тем, что состав шихты подбирают с таким расчетом, чтобы общее количество окиси магния в клинкере не превыщало 10%, а количество свободной окиси магния не превышало 4-4,5%.

3.Прием выполнения способа по пп. 1 и 2, отличающийся тем, что при недостаточном содержании в глине окиси алюминия в шихту добавляют богатые глиноземом породы (боксит, каолин и т. п.).

Способ производства цемента и сырьевая смесь для изготовления цементного клинкера (варианты)

Изобретение относится к технологии получения гидравлических вяжущих материалов на минеральной основе с использованием техногенных отходов, в частности к технологии получения портландцементов, и может быть использовано для нужд строительной промышленности. Технический результат - улучшение качества целевого продукта за счет повышения механических свойств и улучшение технологических показателей при одновременном упрощении процесса его получения и сокращении трудозатрат. Способ осуществляют путем предварительного измельчения карбонатного компонента смеси, смешивания последнего в присутствии воды с глинистым компонентом и/или хвостами магнитной или электросепарации, полученных после удаления железистой фракции из золошлаковых отходов ТЭЦ, до содержания 4-6 мас. % Fe2O3, обжиг полученной сырьевой смеси до спекания с образованием цементного клинкера, охлаждение и измельчение клинкера в присутствии добавок с образованием целевого продукта. Сырьевая смесь для получения цементного клинкера содержит 70-90 мас.% известняка и 10-30 мас.% алюмосиликатного компонента, содержащего глину и/или указанные золошлаковые отходы. 3 с.п. ф-лы, 2 табл.

Изобретение относится к технологии получения гидравлических вяжущих материалов на минеральной основе с использованием техногенных отходов, в частности к технологии получения портландцементов, и может быть использовано для нужд строительной промышленности.

В науке и технике известны сырьевые смеси для получения цементных клинкеров с использованием твердых отходов производства и способы производства цемента на их основе.

Так, например, известны составы для изготовления цементного клинкера, включающие в качестве сырьевого компонента до 300-500 кг на 1 т клинкера золы ТЭЦ, содержащих повышенное количество окиси кальция [Ю.А. Алехин, А.Н. Люсов "Экономическая эффективность использования вторичных ресурсов в производстве строительных материалов", М., Стройиздат, 1988 , с. 65]. Это позволяет снизить влажность цементного шлама, уменьшить расход топлива на обжиг клинкера и увеличить производительность вращающихся печей.

Известная сырьевая масса для приготовления гидравлического вяжущего не обладает высокими механическими свойствами и характеризуется повышенным временем схватывания. Все это приводит к необходимости дальнейшей корректировки свойств целевого продукта путем введения различных добавок, что значительно усложняет способ получения цемента.

Наиболее близкой к предлагаемой является сырьевая смесь для изготовления цемента, содержащая известняковый компонент, золошлаковые отходы ТЭЦ и глину (Л. Я. Гольштейн и Н.П. Штейерт "Использование топливных зол и шлаков при производстве цемента", Л., Стройиздат, 1977, с. 132-133).

Способ получения цементов осуществляют путем предварительного измельчения компонентов смеси, смешивания их друг с другом в присутствии воды, обжигом полученной сырьевой смеси до спекания с образованием цементного клинкера с последующим его охлаждением и измельчением в присутствии корректирующих добавок с образованием целевого продукта. В качестве глины при реализации способа используют глинистый компонент, содержащий оксид магния, оксид серы и оксиды щелочных металлов, в качестве золошлакового компонента используют золошлаковые отходы с содержанием CaO до 25% и дополнительно железосодержащий компонент, содержащий оксид магния и оксид серы. [Патент РФ 2035424, МПК 6 C 04 B 7/38, 1995 г.].

Известный способ проще традиционного за счет сокращения стадии обработки алюмосиликатного компонента в глиноболтушках, однако использование золошлаковых отходов, не прошедших предварительную обработку и содержащих на стадии спекания клинкера повышенное количество железосодержащих соединений, приводит к получению целевого продукта с невысокими механическими и технологическими показателями. Для улучшения качества известного цемента необходимо вводить дополнительные операции на стадии измельчения клинкера и корректировать свойства целевого продукта.

Задача предлагаемого изобретения - улучшение качества целевого продукта за счет повышения механических свойств и улучшения технологических показателей при одновременном упрощении процесса его получения и сокращении сырьевых и трудозатрат.

Поставленная задача достигается тем, что при осуществлении предлагаемого способа получения цемента, включающего смешение карбонатного компонента, золошлаковых отходов ТЭЦ в присутствии воды, обжиг полученной сырьевой смеси до спекания с образованием цементного клинкера в присутствии добавок с образованием целевого продукта, карбонатный компонент предварительно измельчают, а золошлаковые отходы ТЭЦ используют после магнитной или электросепарации при содержании в них 4-6 мас.% F2O3.

Магнитную сепарацию золошлаковых отходов осуществляют в стандартных магнитных сепараторах в одну, две или три стадии для удаления железистой фракции. Многостадийную магнитную сепарацию ведут путем последовательной обработки отходов соответственно на двух или трех сепараторах, включенных последовательно. Железистые компоненты отделяют, а оставшуюся часть используют в качестве алюмосиликатного сырья при производстве цементного клинкера.

Электросепарацию (электростатическую обработку) золошлаковых отходов осуществляют на стандартных электросепараторах известным способом. Железистую фракцию, содержащую в основном магнетит и гематит, удаляют, а оставшуюся (диэлектрическую) фракцию используют в качестве алюмосиликатного сырья при производстве цементного клинкера.

Предлагаемый способ дополнительно характеризуется тем, что на стадии измельчения клинкера заявляемые золошлаковые отходы ТЭЦ могут быть использованы в качестве гидравлических алюмосиликатных добавок.

Золошлаковые отходы ТЭЦ после проведения магнитной или электросепарации содержат: SiO2 - 45 - 55%; Al2O3 - 12 - 15%; Fe2O3 - 4 - 6%; CaO4 - 6%; MgO - 1 - 2%; SO3 - 0,17 - 2,0; потери после прокаливания 6 - 16%.

Для осуществления способа предлагается сырьевая смесь цементного клинкера по варианту 1, содержащая известняк и золошлаковые отходы ТЭЦ, при этом золошлаковые отходы ТЭЦ подвергнуты магнитной или электросепарации для удаления из них железистой фракции до содержания 4-6 мас.% Fe2O3 при следующем соотношении компонентов на сухие продукты, мас.%: Известняк - 70-90 Указанные золошлаковые отходы ТЭЦ - 10-30 Предлагается также сырьевая смесь цементного клинкера по варианту 2, содержащая известняк, глину и золошлаковые отходы ТЭЦ, при этом последние подвергнуты магнитной или электросепарации для удаления из них железистой фракции до содержания 4-6 мас.% Fe2O3 при следующем соотношении компонентов на сухие продукты, мас.%: Известняк - 70 - 90 Указанные золошлаковые отходы ТЭЦ - 3-27 Глина - остальное Предлагаемые составы сырьевых смесей для получения цементного клинкера и способ получения цемента связаны между собой единым изобретательским замыслом как целое и его часть (варианты), что удовлетворяет требованию "Единство изобретения".

Предлагаемые составы цементного клинкера и способ получения цемента на его основе отличаются от известного тем, что в качестве активного алюмосиликатного компонента используют предварительно подвергнутые магнитной или электросепарации золошлаковые отходы ТЭЦ при заявляемом соотношении компонентов. Хвосты золошлаковых отходов вводят на стадии мокрого смешения сырьевых компонентов друг с другом.

Сравнительный анализ предлагаемых составов сырьевой массы для получения цементного клинкера и предлагаемого способа получения цемента с прототипом позволяет сделать вывод об их соответствии критерию "Новизна". Предложенный способ, в отличие от известного, позволяет снизить содержание железосодержащих компонентов до требуемых значений. Использование золошлаковых отходов без предварительного проведения магнитной или электросепарации приводит к повышенному содержания железосодержащих компонентов в составе сырьевой массы, что, в свою очередь, снижает механические свойства целевого продукта и увеличивает время его схватывания.

Использование в заявляемом нами способе метода магнитной или электросепарации позволяет провести частичное извлечение железосодержащих компонентов из золошлаковых отходов ТЭЦ. Оставшиеся в составе золошлаковых отходов следы железистых компонентов обеспечивают необходимое и достаточное их содержание в составе цементного клинкера, что позволяет добиться достижения высоких механических и технологических свойств целевого продукта. Введение заявляемого количества предварительно обработанных золошлаковых отходов в состав сырьевой массы цементного клинкера позволяет получить цемент улучшенного качества. Использование заявляемой сырьевой массы при реализации способа получения цемента позволяет сократить сырьевые и трудозатраты, т.к. исключает необходимость дополнительного введения большого количества и номенклатуры корректирующих добавок на стадии измельчения клинкера.

Электросепарацию проводят на электростатическом барабанном сепараторе любым известным способом.

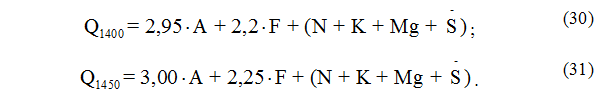

Портландцемент получают мокрым способом, т.е. подготовку сырьевых материалов ведут в присутствии воды. Известняк дробят в дробилках, после чего его подают в трубные мельницы, где происходит совместное тонкое измельчение известняка и предварительно обработанных методом магнитной или электросепарации золошлаковых отходов ТЭЦ. Из мельниц сырьевой шлам подают в железобетонные резервуары с мешалками или пневматическим перемешиванием смеси, называемых шлам-бассейнами. В шламовых бассейнах производят хранение и корректировку сырьевой смеси, т.е. смешение шламов разного химического состава для получения требуемого соотношения компонентов. Сырьевую смесь обжигают в барабанных вращающихся печах. Печь отапливается угольной пылью, газообразным топливом или мазутом, причем топливо сжигают внутри печи. Сырьевой шлам, подаваемый в печь из шлам-бассейна, движется противотоком горячим топочным газом. При этом последовательно происходит испарение воды, дегидратация минералов, диссоциация известняка и реакции между образующимся основным оксидом CaO и составляющими алюмосиликатного компонента, присутствующими в составе немагнитной части золошлаковых отходов в виде муллита, каолинита и альфа-кварца. В зоне спекания при температуре 1400 - 1450 o C окончательно формируется цементный клинкер. Полученный клинкер охлаждают холодным воздухом в колосниковых холодильниках. Из холодильников клинкер подают на склад, где он вылеживается некоторое время для гидратации свободной извести и связывания ее гидравлическими добавкам. Вылежавшийся клинкер совместно с гидравлическими или инертными добавками и добавкой гипса, регулирующей сроки схватывания, размалывают в шаровых цементных мельницах и отправляют на железобетонные силосы, снабженные аэрирующими днищами.

В качестве гидравлических добавок могут быть использованы любые известные добавки, содержащие активные кремнеземистые компоненты, повышающие водостойкость цементов и способствующие их твердению под водой. В качестве гидравлических добавок в состав цемента могут быть введены заявляемые золошлаковые отходы ТЭЦ, связывающие свободную Ca(OH)2 в гидросиликаты кальция и повышающие плотность бетона. В цемент могут быть также введены любые известные пластифицирующие добавки, повышающие эластичность и связность цементного теста, известные инертные наполнители - песок, известняк, доломит и кислотостойкие добавки - андезит, бештаунит, гранит и др.

Состав для изготовления цементного клинкера готовят путем смешивания рецептурного количества известняка с рецептурным количеством заявляемых золошлаковых отходов ТЭЦ с влажностью 4-6%, предварительно подвергнутых магнитной или электросепарации для удаления железистой части.

Заявляемый способ и сырьевая масса для изготовления клинкера (варианты) иллюстрируется следующими примерами.

В качестве карбонатного компонента используют известняк по ТУ 21-34-2-90 с содержанием MgO не более 3% и влажностью 2-3%. Известняк загружают в щековую дробилку СМД-111 для грубого размола кусков до размера не более 200 мм с последующей подачей на сырьевую мельницу для тонкого помола при влажности 35-37%. Размолотый известняк подают в шламовый бассейн вместе с предварительно обработанными золошлаковыми отходами ТЭЦ. Золошлаковые отходы ТЭЦ, представляющие собой кислые отвальные золы со шлаковых полей Рефтинской ТЭЦ, после проведения мокрой магнитной сепарации при напряжении 750 Э содержат муллита (3Al2SiO2) более 50 мас. %, каолинита (AI2SiO5(OH)4) до 28 мас.%, -кварца (SiO2) до 28 мас.%, суммарное количество фракции оксидов железа до 6 мас.%, потери после прокаливания, TiSi2, Mg2Ca и AlO(OH) до - 14%. Сырьевые компоненты дозируют в соответствии с заявляемым рецептурным соотношением: составов по варианту 1- N 1, 2 и 3. В шламовом бассейне сырьевые компоненты перемешивают в присутствии воды и подают во вращающуюся печь для обжига и спекания с образованием клинкера. Полученный клинкер охлаждают и направляют в цементные мельницы для размола и дополнительного введения корректирующих и активных добавок при перемешивании. В качестве корректирующих добавок используют гипс, в качестве активных добавок используют трепел. Наличие и количество добавок определяется видом и маркой целевого цемента. В табл. 1 приведены данные, иллюстрирующие заявляемые составы для изготовления клинкера.

Осуществляют аналогично примеру 1. На стадии подготовки сырья размолотый известняк подают в шламовый бассейн вместе с предварительно обработанными золошлаковыми отходами ТЭЦ и глинистым компонентом. Указанные сырьевые компоненты дозируют в соответствии с заявляемым рецептурным соотношением: составов по варианту 2 - N 4, 5 и 6. Данные, иллюстрирующие заявляемые составы для изготовления клинкера, приведены в табл. 1.

В табл. 2 приведено сопоставление получаемых марок цемента с использованием клинкера заявляемых составов и по прототипу. Цементы получены при сопоставимых условиях.

1. Способ получения цемента, включающий смешение карбонатного компонента, золошлаковых отходов ТЭЦ в присутствии воды, обжиг полученной сырьевой смеси до спекания с образованием цементного клинкера, охлаждение и измельчение клинкера в присутствии добавок с образованием целевого продукта, отличающийся тем, что карбонатный компонент предварительно измельчают, золошлаковые отходы ТЭЦ используют после магнитной или электросепарации, при содержании в них 4 - 6 мас.% Fe2O3.

2. Сырьевая смесь для изготовления цементного клинкера, содержащая известняк и золошлаковые отходы ТЭЦ, отличающаяся тем, что она содержит золошлаковые отходы, подвергнутые магнитной или электросепарации, содержащие 4 - 6 мас.% Fe2O3, при следующем соотношении компонентов на сухое вещество, мас. %: Известняк - 70 - 90

Указанные золошлаковые отходы ТЭЦ - 10 - 30

3. Сырьевая смесь для изготовления цементного клинкера, содержащая известняк, глину и золошлаковые отходы ТЭЦ, отличающаяся тем, что используют золошлаковые отходы, подвергнутые магнитной или электросепарации, содержащие 4 - 6 мас.% Fe2O3, при следующем соотношении компонентов на сухое вещество, мас.%:

Известняк - 70 - 90

Указанные золошлаковые отходы ТЭЦ - 3 - 27

Глина - Остальное

NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Способ приготовления сырьевой смеси для получения цементного клинкера

Изобретение относится к промышленности строительных материалов, в частности к технологии получения цементного клинкера.

Известен способ приготовления сырьевой смеси для получения цементного клинкера путем смешения отхода сахарного производства, золы от сжигания каменного угля, отхода производства из бокситов при массовом соотношении 23,5:19,0:57,5 29,0:8,0:63,0 соответственно (авт. свид. СССР N 1551680, C 04 B 2/38, 1988).

Недостатком известного решения является сравнительно невысокая активность цемента.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ приготовления сырьевой смеси для получения цементного клинкера путем смешения шламовых отходов со стадий содово-каустической очистки рассола хлористого натрия для электролиза на основе карбоната кальция, производства хлора и каустика на основе двуводного сульфата кальция, производства ацетилена из карбида кальция на основе гидроокиси кальция и производства трихлорэтилена на основе гидроокиси и хлорида кальция при их массовом соотношении на сухое вещество 1,0:0,14:2,0:1,1 1,0:0,42:5,0:3,3 с алюможелезосиликатным компонентом при массовом соотношении на сухие продукты указанные шламовые отходы:алюможелезосиликатный компонент 65:35 95:5 (авт. свид. СССР N 1834869, C 04 B 7/38, 1993).

Недостатком решения является налипание сырьевой смеси на футеровку вращающейся печи обжига, что снижает производительность печи при длительном режиме работы.

Задача изобретения предотвращение налипания сырьевой смеси на футеровку вращающейся печи обжига.

В качестве алюможелезосиликатного компонента используют глину, золу-унос или золошлаковые отходы ТЭЦ.

Условия приготовления сырьевой смеси представлены в табл.1, а физико-механические свойства портландцемента, полученного путем помола клинкера с 5% гипса, до удельной поверхности 3000 см 2 /г в табл. 2.

Водный раствор шламовых отходов обрабатывали газом в колонной установке с активной гидродинамической зоной взаимодействия. Обжиг сырьевой смеси осуществляют в 9-ти метровой вращающейся печи при температуре 1450 o С.

В результате проведенных испытаний установлено, что при обжиге сырьевой смеси, полученной по предложенному способу, не наблюдалось налипание сырьевой смеси на футеровку вращающейся печи при непрерывной ее работе в течение 6 месяцев. В то же время, при обжиге сырьевой смеси, полученной по известному способу, имело место кольцеобразование сырьевой смеси, что приводило к потере производительности печи обжига: после 1 месяца непрерывной работы печи на 5% 3 месяцев 15% а после 6 месяцев на 40%

Способ приготовления сырьевой смеси для получения цементного клинкера путем смешения шламовых отходов со стадий содово-каустической очистки рассола хлористого натрия для электролиза на основе карбоната кальция, производства хлора и каустика на основе двуводного сульфата кальция, производства ацетилена из карбида кальция на основе гидроокиси кальция и производства трихлорэтилена на основе гидроокиси и хлорида кальция при их массовом соотношении на сухое вещество 1,0 0,14 2,0 1,1 1,0 0,42 5,0 3,3 с алюможелезосиликатным компонентом при массовом соотношении на сухие продукты указанные шламовые отходы алюможелезосиликатный компонент 65 35 95 5, отличающийся тем, что дополнительно 0,4 0,9 мас.ч. указанных шламовых отходов разбавляют водой до концентрации 8 20% и обрабатывают газом на основе диоксида углерода со стадии получения клинкера при обжиге сырьевой смеси при массовом соотношении шламовый раствор газ 1,0 0,8 5,2 в течение 0,01 10 с при 40 100 o С с последующим обезвоживанием отходов до влажности 45 65%

Сырьевая смесь для изготовления цементного клинкера

Оборудование для пищевой промышленности купить у нас на сайте

Сырьевые материалы для производства клинкера

Сырьевые смеси для изготовления клинкера подразделяются на следующие, в зависимости от числа входящих в их состав материалов (компонентов): двухкомпонентные, трехкомпонентные, четырехкомпонентные.

Двухкомпонентная смесь составляется из двух исходных материалов: известняка, карбонатной горной породы, и глины.

Трехкомпонентная сырьевая смесь включает три вида сырьевых материалов: известняк, глину и корректирующую добавку. В качестве последней применяют вещества с высоким содержанием одного из окислов, которого оказывается недостаточным при использовании только двух основных компонентов (известняка и глины). Если недостает кремнезема, то применяют трепел, песок и другие вещества с высоким содержанием SiO2; при недостатке глинозема применяют бокситы или глину и другие высокоглиноземистые вещества, например алюминиевые шлаки; недостаток окиси железа компенсируется добавкой железной руды, колчеданных огарков, колошниковой пыли.

Четырехксмпонентная смесь состоит из двух основных сырьевых материалов и двух видов корректирующих добавок. Такую смесь применяют при недостаточном количестве в сырье одновременно двух окислов, например кремнезема и окисла железа. В этом случае шихта составляется из четырех компонентов: например известняка, глины, трепела и руды. Таким образом, независимо от компонентности омеси основными составляющими ее являются карбонатные горные породы и глинистые породы с высоким содержанием кремнезема, а также содержащие глинозем, окислы железа и др.

В отдельных случаях, когда имеется возможность, два основных компонента — известковый и глинистый, заменяют одним — мергелем, представляющим природную смесь глинистых веществ и углекислого кальция.

Наряду с сырьевыми материалами природного происхождения цементная промышленность,все более начинает использовать для своих целей вторичное сырье — отходы промышленности. К этим искусственным сырьевым материалам в первую очередь следует отнести металлургические шлаки, топливные золы, нефелиновый шлам.

В зарубежной практике в качестве известкового компонента используют отходы производства щелочей, сернокислого аммония.

Имеется также опыт использования отходов при получении серной кислоты из сернокислого кальция.

Пригодность сырьевых материалов устанавливается на основании их всестороннего технологического изучения и технико-экономического анализа вопросов, вытекающих из организации цементного производства в данном районе (способ производства, вид топлива, качество цемента).

Карбонатные породы в природе встречаются в виде известняков, мела, известкового туфа, известняка-ракушечника и мрамора. Все приведенные разновидности карбонатных пород находят применение в портландцементном производстве, за исключением мрамора.

Наиболее применимы известняки и мел, представляющие собой осадочные горные породы. Осадочное происхождение известняков и мела обусловливает разнообразие их химического состава и физических свойств.

Химически чистый углекислый кальций содержит 56% СаО и 44% СO2. Но таких известняков в природе нет. Наряду с СаС03 природные известняки содержат кремнезем, глинозем, окиси железа, окись магния и др.

Плотность и прочность карбонатных пород колеблются в значительных пределах, от весьма .плотных известняков с кристаллической структурой, прочностью 1500—2000 кгс/см2, до мягких, рыхлых пород — мела, способного размокать в воде.

Физические свойства карбонатных пород, предназначенных для портландцементного производства, учитываются при выборе схемы приготовления сырьевой смеси (по мокрому или сухому способу). Технические условия на карбонатные породы для производства портландцемента стандартом не установлены. На основании практического опыта карбонатные породы признаются удовлетворительного качества при следующем химическом составе:

СаО — в них должно содержаться не менее 40—43,5%;

MgO — не более 3,2—3,7% при содержании окиси магния в глинистом компоненте не более 1% или из расчета получения клинкера для портландцемента с содержанием MgO не более 5%)- Количество Si02; A1203; Fe203 в сочетании с содержанием их в глинистом компоненте должно обеспечивать получение необходимых значений коэффициента насыщения, кремнеземного и глиноземного .модулей в сырьевой смеси и клинкере. Желательно, чтобы сумма Na2O и К2О не превышала одного процента, а содержание SO3 было не больше 1,5—1,7%.

Глинистые породы для цементного производства используют в виде легкоплавких глин, глинистого мергеля, глинистого сланца, лёсса.

Глины представляют собой тонкоразмельченные горные породы, легко размокающие при затворении их водой. Легкоплавкие глины имеют разнообразный минералогический и гранулометрический состав даже в пределах одного месторождения. Нередко глины содержат значительное количество грубых включений обломков горных пород в виде песка, щебня и гальки, что вызывает необходимость их тщательного предварительного обогащения.

Минералогический состав глин представлен водными алюмосиликатами, например каолинитом, и кварцевыми соединениями, преимущественно в виде кварцевого песка. Химический состав легкоплавких глин характеризуется в основном тремя окислами: кремния (55—80%), алюминия (5— 20%) и железа (3—15%). В небольшом количестве могут содержаться в глинах СаО и MgO, хотя в отдельных разновидностях глин содержание окиси кальция может достигать 25%, а окиси магния — 5%.

Присутствуют в глинах и растворимые соли, содержащие SO3, Na2O и К2O. Эти примеси, а также MgO являются нежелательными, и их содержание в глинах, используемых для производства портландцемента, должно быть по возможности минимальным.

Мергели являются переходной горной породой от известняков к глинам и представляют собой природную смесь глинисто-песчаных веществ (20—50%) и мельчайших частиц углекислого кальция (50—80%). В зависимости от содержания Са2С03 и глинисто-песчаного вещества мергели разделяются на песчаные, глинистые и известковистые.

Наиболее ценным сырьем является известковистый мергель, содержащий примерно 75—80% СаСО3 и 20—25% глины. По химическому составу твердых компонентов он близок клинкеру, что значительно упрощает производство из него портландцемента. Мергели, в которых содержание СаСО3 соответствует искусственно составленной портландцементной сырьевой смеси, называются «натуральными».

По физическим свойствам мергели, подобно карбонатным породам, могут резко отличаться один от другого. Одни имеют плотную структуру и прочны, другие, подобны мелу, мягкие, рыхлые. Лёсс представляет собой пористую осадочную горную породу серо-желтого цвета, близкую по своему химическому составу глинистым мергелям, но отличающуюся более грубодисперсными частицами. Лёсс состоит в основном из частиц пыли размером 0,05—0,01 мм; глинистые частицы (меньше 0,01 мм) содержатся в незначительном количестве, но в то же время в лёссе почти отсутствуют частицы песка с зернами крупнее 0,25 мм.

Глинистые сланцы относятся к породам метаморфическим (видоизмененным). Образовались они в результате видоизменения глин под действием большого давления, которое возникает при перемещении верхних слоев земной коры в более глубокие. По химическому составу глинистые сланцы подобны глинам, но отличаются от них физическими свойствами — они обладают высокой плотностью, прочностью и не размокают в воде, подобно глинам.

На глинистое сырье для производства портландцемента нет установленных стандартом технических требований. Однако на основании практического опыта установлены следующие ориентировочные требования к химическому составу глинистых пород, определяющие целесообразность их использования.

Количество СаО не ограничивается. Допустимое содержание MgO зависит от содержания его в известковом компоненте и ограничивается условием получения клинкера для портландцемента с содержанием MgO не более 5%, а для магнезиального портландцемента — не более 10%.

cement.muctr

Работа 1. Расчет состава портландцементной сырьевой смеси

Цель работы: рассчитать состав сырьевой смеси для получения клинкера с заданными характеристиками из сырьевых компонентов с известным химическим составом и определить количественное соотношение этих компонентов.

Общие положения

Состав и свойства портландцементного клинкера предопределяются следующими характеристиками:

- химическим составом клинкера;

- значениями коэффициента насыщения и модулей;

- содержанием основных клинкерных минералов.

Химический состав клинкера, исходя из минералогического состава, определяют по формулам:

В этих формулах численные коэффициенты показывают долю оксида в соответствующих минералах.

Следует учитывать, что в условиях обжига из-за безвозвратного уноса, неполного связывания извести, присадки золы, возгонки второстепенных компонентов ( K 2 O , Na 2 O , SO 3 ) состав клинкера будет отличаться от состава сырьевой смеси в пересчете на прокаленное вещество. Различие в значениях коэффициента насыщения и модульных характеристик устанавливают на заводе на основе статистического анализа и учитывают при расчете смеси.

При наличии в сырье FeO и М n О их содержание прибавляют к содержанию Fe2 O 3 , используя для этого коэффициенты 1,1114 для FeO и 1,1127 для М n О.

Расчет состава цементной сырьевой смеси проводят в программе Microsoft Excel.

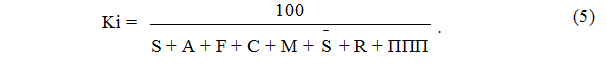

На первом этапе расчета сырьевой смеси проводят пересчет химического состава каждого из исходных компонентов так, чтобы суммарное содержание основных оксидов и ППП составило 100 %. Для этого для каждого сырьевого компонента рассчитывают коэффициент К i в соответствии с формулой:

После этого умножают содержание каждого оксида и ППП в сырьевом компоненте на полученный коэффициент и проводят проверку. При проверке сумма содержания основных оксидов и ППП после пересчета должна составить ровно 100 %.

Наиболее распространенным является способ расчета сырьевой смеси по значениям КН и модулей. При расчетах необходимо соблюдать следующие условия:

- число сырьевых компонентов должно быть на единицу больше числа заданных характеристик;

- для удобства расчетов и повышения их точности химический состав каждого компонента сырьевой смеси пересчитывают на 100 %;

- для упрощения расчетов содержание меньшего по количеству компонента принимается равным единице;

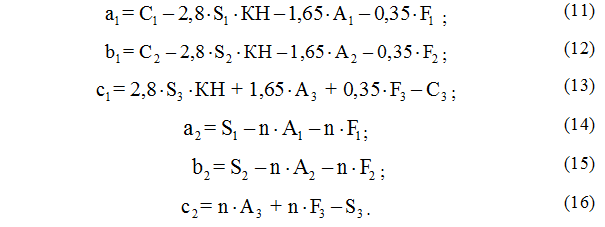

При расчете трехкомпонентной сырьевой смеси предполагают, что на 1 часть третьего компонента приходится X частей первого (карбонатного) и Y частей второго (алюмосиликатного) компонентов. Значения X и Y соответственно рассчитывают по формулам:

При расчете сырьевой смеси по КН и n коэффициенты a 1 , b 1 , c 1 , a 2 , b 2 , c 2 рассчитывают по формулам:

Долю каждого компонента сырьевой смеси (в %) подсчитывают по формулам:

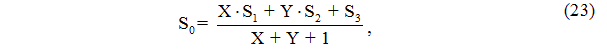

Содержание каждого оксида и ППП (в %) в сырьевой смеси рассчитывают по формуле:

где S 1 , S 2 и S 3 - содержание оксида кремния соответственно в первом, втором и третьем компонентах.

Содержание остальных оксидов и ППП рассчитывают по аналогичным формулам.

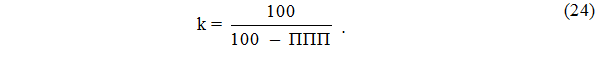

Для расчета химического состава портландцементного клинкера рассчитывают коэффициент k по формуле:

Содержание каждого оксида в клинкере вычисляют по формуле:

Содержание остальных оксидов подсчитывают по аналогичным формулам. Значение ППП для портландцементного клинкера принимают равным 0.

На заключительном этапе рассчитывают минералогический состав портландцементного клинкера по формулам:

Пример расчета трехкомпонентной сырьевой смеси

Химический состав исходных сырьевых материалов, а также состав исходных сырьевых материалов, пересчитанный на 100 %, представлен в табл. 1. Коэффициент насыщения КН = 0,9; силикатный модуль n = 2,3.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА

На большинстве цементных заводов для производства клинкера используется искусственная сырьевая смесь из карбонатных и глинистых пород. В некоторых случаях применяют также побочные продукты и отходы других отраслей производства: белитовый шлам, доменный шлак и др.

Условная классификация карбонатно-глинистых пород в зависимости от содержания в них СаС03 или СаО приводится в табл. II—I.

ТАБЛИЦА II I. Классификация карбонатно-глинистых пород

Содержание. %

» мергелистый

Мергель известковый

56 — 53,2 53,2 — 50,4 50,4—42

42 — 22,4 22,4— 11 ,2 11,2 — 2,8

Карбон атиы породы. Применяются следующие разновидности карбонатных пород:

А) Известняки—породы осадочного происхождения, состоящие главным образом из кальцита обычно с примесью глинистого материала, доломита, кремнезема, окислов железа и др. Известняк с примесью глинистых частиц называется мергелистым, с примесью доломита — доломитизированным, с приыесыо песчаных частиц — песчанистым.

По величине зерен известняки подразделяются на:

Скрытокристаллические (пелитоморфные) с размером зерен менее 0,01 »

Б) Мел — скрытокристаллическая (пелитоморфная) слабосцементированная разновидность известняков белого цвета; состоит почти целиком из микрозернистого порошкообразного кальцита и мельчайших известковых органических остатков.

В) Мергель — карбонатная порода осадочного происхождения, имеющая пелитоморфную структуру и представляющая?? собой тонкую равномерную смесь мельчайших зерен карбоната и глинистых частиц.

Карбонат в мергелях обычно представлен в основном кальцитом.

При повышенном содержании в мергеле доломита он называется доломитизированным.

Мергель, состоящий из 72—79% кальцита (40— 44% СаО) и 18—20% глинистого вещества, при благоприятных значениях величин кремнеземного и глиноземного модулей представляет собой готовую сырьевую смесь для производства цемента; такой мергель называется натуралом (или натуральным). Окраска мергелей обычно серая, зеленоватая, желтоватая.

Физико-механические свойства карбонатных пород приведены в табл. II-2.

Теоретический расход карбонатных пород (в абсолютно сухом состоянии) на 1 т клинкера колеблется в пределах от 1,2—1,3 т для чистых известняков до 1,5— 1,6 т для мергелей-натуралов.

Глинистые породы характеризуются значительным содержанием тонких (менее 0,001 мм) фракций, состоящих преимущественно из так называемых глинистых минералов (обычно гидрослюды, монтмориллонит, реже каолинит). Из других минералов в глинистых породах чаще всего встречаются кварц, полевые шпаты, гидроокислы железа, кальцит, гипс, пирит.

Характерной особенностью большинства глинистых пород является их пластичность.

При заметной на ощупь примеси песка глина называется песчанистой.

Б) Суглинок — глина, содержащая 30—40% частиц меньше 0,01 мм, в том числе 10—30% частиц меньше 0,001 мм, и одновременно повышенное количество песчаных и пылеватых частиц. Суглинок, переходный по своим свойствам к лёссу, называется лёссовидным суглинком.

ТАБЛИЦА М-2. Основные физико-мехаиические свойства карбонатных пород

Читайте также: