Сухие растворные смеси для облицовочных работ содержат известь гипс цемент полимерные добавки

Обновлено: 16.05.2024

Сравнение сухих смесей

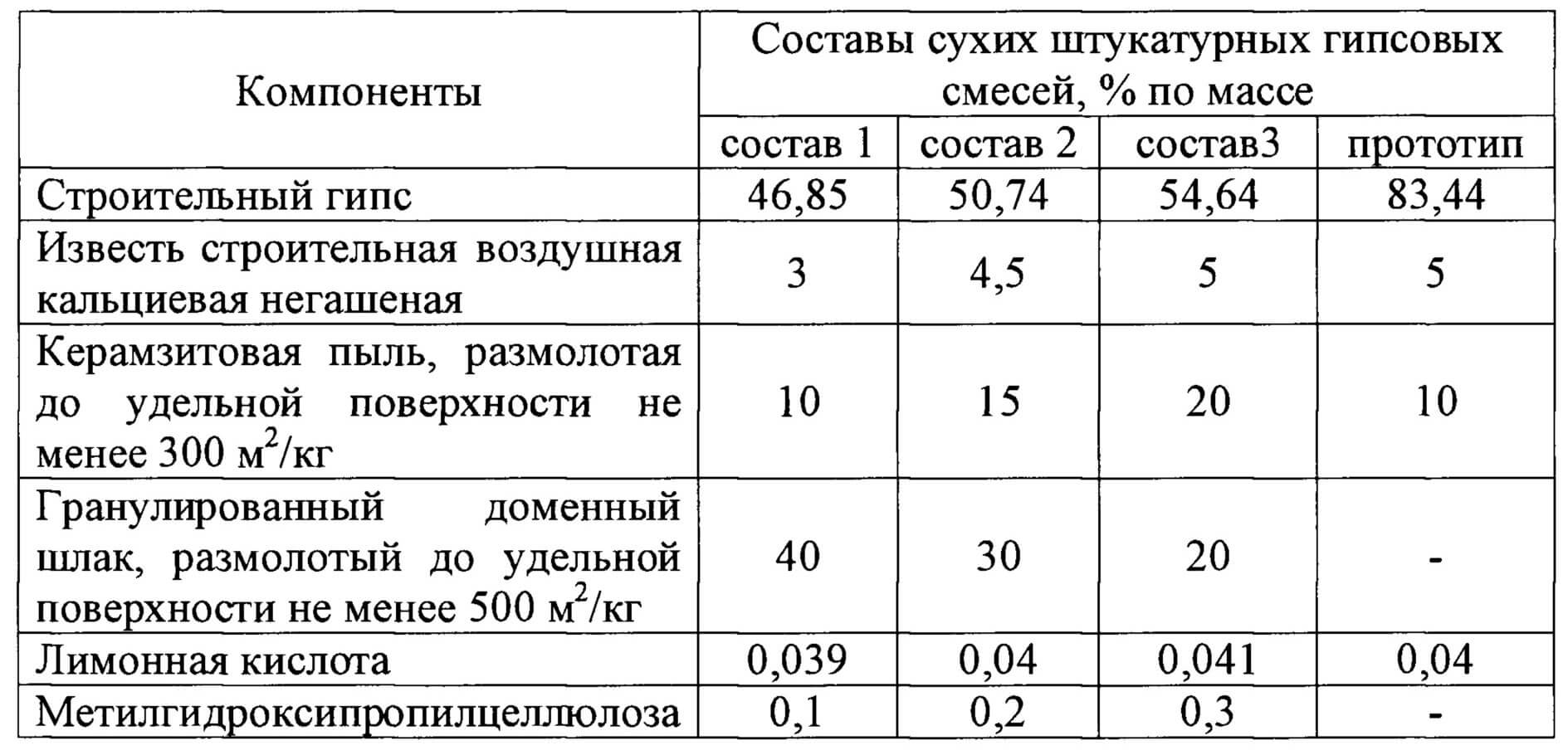

На современном рынке существует огромное количество сухих строительных смесей, как универсальных, так и специализированных. Они подходят для широкого спектра строительных и отделочных работ. Как выбрать? На что обратить внимание? Чем отличается их состав и назначение? Обратимся к таблице.

Выбор сухой строительной смеси для наружных и внутренних работ зависит от её назначения, свойств и состава. Дополнительные компоненты обеспечивают специфические свойства смеси, необходимые в определенной области применения, и удобство её использования. Для правильного выбора рекомендуется перед покупкой изучить тематические форумы и отзывы потребителей либо обратиться за помощью к специалисту.

« Что такое быстротвердеющий цемент Предыдущая статья | Сколько сохнет цемент? » Следующая статья

Виды и разновидности строительных смесей

Отсюда становится понятно, почему дешевые, качественные и простые в применении строительные материалы, которые можно очень быстро смонтировать, пользуются такой большой популярностью на современном строительном рынке.

Основными материалами, которые облегчают процесс строительства и ремонта, есть строительные смеси. Это специальные вещества, вырабатываемые в заводских условиях. Их состав подобран таким образом, чтобы выполнять определенные ремонтные или строительные работы.

Основными характеристиками и свойствами строительных смесей являются:

- Высокое качество;

- Экономия средств за счет безотходности использования материала (то есть Вы готовите ровно столько смеси, сколько сможете использовать прямо сейчас)

- Простота в применении;

- Выгодная цена;

- Индивидуальные свойства, которые способны улучшить качество работ.

К строительных смесей относят:

- Наливные полы;

- Штукатурки;

- Плиточные клеи;

- шпаклевки;

- грунтовки;

- Гидроизоляторы и герметики;

- Кладочные растворы.

А теперь рассмотрим более подробно каждый вид этих смесей.

Штукатурка

Есть специальным материалом, предназначенным для отделки потолков, стен, фасадов зданий. Делится на два вида:

- Стартовая штукатурка (для первичной обработки)

- Финишная штукатурка (для заключительной обработки или декорирования).

Штукатурки могут изготавливать на основе цемента (тогда они называются цементными) или гипса (гипсовые штукатурки).

Сухая штукатурка представлена в виде легких и удобных в монтаже обшивочных листов. Их следует прибивать к деревянному каркасу. На 10 квадратных метров листов штукатурки необходимо не менее 250 грамм гвоздей. Сверху сухая штукатурка оклеивается обоями или окрашивается масляной краской или смесью на казеиновом клеи. Перед покраской или оклейкой обоев сухая штукатурка должна быть тщательно обработана. Обработка заключается в закладке вмятин, повреждений поверхности, швов и головок гвоздей.

Такие штукатурки могут похвастаться:

- Низким коэффициентом теплопроводности;

- Высоким качеством;

- Простотой в применении;

- Высокой степенью звукоизоляции;

- Стойкостью к воздействию огня;

- Экономичностью (грамотный расход исходного материала)

- Возможностью применения штукатурки в течение всего года.

Применение сухой штукатурки помогает создать ровную поверхность, которую затем можно обрабатывать с помощью любых современных материалов.

Декоративная штукатурка заслуживает особого внимания. Основными ее видами являются:

- Структурная штукатурка. Состоит из специальных гранул разного размера (диаметр от 0,5 до 3 мм). За счет этих гранул создается «эффект шубы». С помощью распылителей можно создавать различные причудливые рисунки.

- Фактурная. Характеризуется пластичностью, благодаря чему появляется возможность формировать из них различные барельефы, панно и другие виды декоративных элементов.

- Минеральная. В состав входят кварц, гранит, мрамор и другие минералы. Предназначается для подготовки эффектных натуральных текстур.

- Венецианская. С ее помощью можно создавать имитацию отделки помещения мрамором, малахитом и др .. Если правильно провести работу, отличить подделку от настоящего материала просто невозможно.

Грунтовка

Любая поверхность нуждается в обработке, и не важно, это штукатурка, дерево, кирпич или газоблок . Поверхности необходимо предоставить те или иные свойства, которые обеспечивают качественное сцепление с тем или иным последующим слоем. Если поверхность очень гладкая или потрескавшаяся, рыхлая или хорошо впитывает влагу, никакая шпаклевка или краска не будут держаться на ней. Для того, чтобы устранить такие свойства, а также повысить адгезионные показатели поверхности основания, используется грунтовка.

Существует несколько основных видов грунтовок:

Наливные по![]()

лы

Наливные полы еще одной разновидностью строительных смесей. Данный материал особенно эффективен для устройства полов за счет таких своих свойств:

- Пол можно легко нанести на бетонное основание;

- Обладает особой гладкостью поверхности;

- Быстрое застывания, благодаря чему можно значительно ускорить начало отделочных работ;

- Надежность и эффективность пола в эксплуатации.

Наливной пол используется или в качестве окончательного варианта отделки пола, или как основа для других покрытий:

- Паркет;

- ламинат;

- линолеум;

- Ковролин.

Шпаклевка

- Вологостійкі;

- декоративные;

- фасадные;

- эластичные;

- Для заделки щелей и трещин;

- Для выравнивания.

Выбор шпаклевки проводится, исходя из поставленной задачи и места ее использования.

Клеи для плит![]()

ки

Клей для плитки используется, как легко можно догадаться из названия, для работы с керамической плиткой. Высокие адгезионные показатели клея помогают качественно совместить основу и плитку.

При этом плитка будет держаться крепче, она приобретет устойчивость к перепадам температур и высокой влажности.

Большим преимуществом плиточного клея являются:

- Способность быстро схватываться и застывать;

- Длительный срок хранения;

- Простота работ;

- надежность;

- Высокая скорость кладки;

- Высокая точность кладки.

Клей может использоваться для внутренних или наружных работ. Для него характерны:

- морозостойкость;

- Высокая влагостойкость;

- Скорость затвердевания;

- Высокие показатели адгезии к основанию.

Кладочные растворы![]()

Кладочные растворы являются наиболее современными видами сухих строительных смесей. Они используются для строительства стен. Основными характеристиками кладочных растворов являются:

- Высокая степень адгезии;

- Вологостійкість;

- морозостойкость;

- эластичность;

- трещиностойкость;

С помощью кладочных растворов можно строить стены из:

- газобетона ;

- Кирпича (керамического или силикатного)

- пеноблока;

- шлакоблока ;

- Керамических поризованных блоков .

Кладочный раствор способен заполнить даже самые маленькие трещины и углубления, за счет чего удается увеличить прочность сооружения.

Существует несколько видов кладочных растворов:

При выборе сухих строительных смесей нужно помнить об одном очень важное правило: материалы от одного производителя лучше все6го сочетаются между собой. Мы желаем Вам сделать правильный выбор!

Тест по технологии 7 класс

1.Для выравнивания поверхности перед окраской применяют:

2.К элементам покрытия плиточного пола относится:

а) основное поле облицовки;

3.Кисти для сглаживания свеженанесенной краски – это:

4.Сухие растворные смеси для облицовочных работ содержат:

г) полимерные добавки.

5.Приспособление для нанесения рисунка на стену – это:

6.Керамические плитки изготовляют:

а) изцемента; б) изизвести;

6.Что называют пигментом?

а) тонкий порошок различных цветов;

б) олифа, используемая для изготовления масляных красок;

в) растворы смол и различных растворителей;

г) раствор для разведения краски.

7.Величина технологического зазора между плитками равна:

8.Какой инструмент применяется для окрашивания больших плоскостей пола и стен?

Сухие строительные смеси: описание,маркировка,классификация

Сухая строительная смесь (ССС) – смесь вяжущих, заполнителей, наполнителей и добавок – при перемешивании с водой образует растворную смесь, способную с течением времени к самопроизвольному затвердеванию с образованием искусственного камня.

Принципиальное отличие ССС от традиционных растворных смесей заключается в наличии в составе ССС комплекса модифицирующих добавок, придающих особые свойства как растворным смесям в процессе применения, так и затвердевшим растворам в процессе эксплуатации: сохранение связности и эластичности во времени даже при нанесении на пористое основание, повышение предела прочности на растяжение и понижение модуля упругости, что обеспечивает повышенную усадочную и температурную трещиностойкость, повышенное сцепление с основанием, в т.ч. не пористым и др.

Модифицирование позволяет применять ССС для выполнения специальных видов декоративной, в т.ч. тонкослойной, отделки. Затвердевшие растворы, полученные из ССС, характеризуются показателями качества в зависимости от назначения смеси. Адгезия клеев к различным основаниям составляет от 0,2 до 2,5 МПа.

В качестве заполнителей в составе ССС используются фракционированные пески с размером частиц, в зависимости от назначения ССС, от 0,315 до 5 мм. В качестве наполнителей применяют дисперсные материалы (менее 0,16 мм): карбонатную (мраморную) муку и т.п. Основное назначение водоудерживающих добавок – предотвратить потерю воды смесью при нанесении ее на пористое основание в течение времени, достаточного для выполнения операций по разравниванию смеси и др. Это свойство зависит как от дозировки, так и типа добавки.

В качестве водоудерживающих добавок в составе ССС применяются производные метилцеллюлозы либо эфиров крахмала, которые, помимо водоудерживающей способности, могут обеспечивать “загущение” смеси, придавая ей связность и эластичность.

Дозировка водоудерживающей добавки составляет от 0,05% до 0,4% от массы ССС (в технологии ССС принято указывать дозировку модифицирующих добавок в % от массы минеральных компонентов ССС) в зависимости от вида смеси.

В качестве суперпластификаторов используют в сухом виде соединения на основе нафталинформальдегида (СП-1, С-3), меламинформальдегида (Melment), поликарбоксилатов (Melflux). Дозировка в зависимости от вида суперпластификатора и типа ССС составляет от 0,1% до 1,2% массы ССС.

Заметные количества модифицированных сухих строительных смесей (ССС) в России стали доступны с середины 90-х годов прошлого века. За прошедшее десятилетие эти материалы прочно вошли в практику строительства.

Производство ССС в России быстро растет (рис. 2).

Рис. 2. Производство ССС в России

Большая часть выпуска приходится на смеси на цементном вяжущем (рис. 3), не меньше трети объема производства составляют гипсовые смеси. Смеси на полимерных вяжущих выпускаются в небольших количествах.

Рис. 3. Доли ССС на различных вяжущих

Бетоны

Бетоны можно классифицировать по ряду признаков.

| Бетоны | Плотность, кг/м 3 | Особенности состава | Применение |

| особо тяжелые | более 2500 | с применением тяжелых заполнителей (магнетита, барита) | специальные защитные конструкции |

| тяжелые | 2200-2500 | заполнитель из тяжелых горных пород | несущие конструкции |

| облегченные | 1800-2200 | пористые заполнители | несущие конструкции |

| легкие | 500-1800 | ячеистые бетоны (газобетон, пенобетон) | малоэтажное строительство, теплоизоляция |

| особолегкие | менее 500 | ячеистые и на пористых заполнителях | теплоизоляция |

По виду вяжущего различают бетоны цементные (наиболее распространенные), шлаковые, известковые, смешанные силикатные (цементно-известковые, известково-шлаковые и др.), силикатные, гипсовые, шлакощелочные. асфальтобетонные, полимербетонные и др.

По виду заполнителей различают бетоны на плотных, пористых, специальных заполнителях, удовлетворяющих особым требованиям (защиты от излучений, жаростойкости, химической стойкости и др.).

По назначению бетоны подразделяют на конструкционные и специальные. Конструкционные применяют для изготовления несущих и ограждающих строительных конструкций. Основным показателем качества этих бетонов является прочность. В зависимости от конкретных условий эксплуатации к ним могут также предъявлять дополнительные требования по водонепроницаемости, морозостойкости, коррозионной стойкости и т.д.

На макроуровне бетон состоит из зерен крупного заполнителя и матрицы, представленной цементно-песчаным раствором. Уровень мезоструктуры включает мелкий заполнитель и матрицу из гидратированного цемента.

На микроуровне бетон состоит из продуктов гидратации цемента (портландита, эттрингита, гидросиликатов кальция, гелеобразной фазы) и его негидратированных зерен, пор и воды, заполняющей поры.

Одной из важных характеристик бетона является его поровая структура, или поровое пространство, определяемое как объем не заполненный твердой фазой. Поровая структура бетона формируется с момента затворения сухой смеси водой до ее затвердевания и получения искусственного конгломерата.

Сухие строительные смеси. Классификация

В современных условиях строительно-отделочных работ все более широко применяются сухие строительные смеси, которые тщательно дозируются и приготовляются в заводских условиях, а на строительной площадке только затворяются водой. Сухие строительные смеси – это композиции, состоящие из вяжущего, наполнителей, заполнителей и добавок (модификаторов, противоморозных, красителей и т.п.), приготовленные в заводских условиях.

Сухие строительные смеси классифицируют по следующим признакам:

По виду вяжущего сухие строительные смеси бывают – гипсовые, известковые, магнезиальные, цементные, полимерные и смешанные.

По основному назначению сухие строительные смеси применяют для кладки, облицовки, шпаклевки, штукатурки, а так же существуют шовные смеси, клеевые герметизирующие и др.

По условиям и степени модификации смеси различают – стандартные, высококачественные, экономичные, высшего качества.

По условиям применения строительно-отделочных работ – ручного и автоматизированного нанесения, для пористых материалов и др.

Сухие смеси, содержащие в своем составе вяжущие одного типа называют простыми, смешанные вяжущие – сложными.

Вид вяжущего определяет условия твердения и эксплуатационные свойства сухих смесей, в том числе влажностный режим эксплуатации, морозостойкость, стойкость к циклическому увлажнению высушиванию.

По крупности заполнителей и наполнителей сухие смеси подразделяются на бетонные, растворные и смеси для тонкостенных технологий с крупностью наполнителя не более 1,25 мм, которые называют также, дисперсными.

В большинстве случаев для производства сухих смесей применяют обычный и белый портландцемент. Белый цемент применяют для изготовления шпатлевок, декоративных штукатурок и специальных видов клея.

Для аварийно-ремонтных работ, расширяющихся композиций, быстротвердеющих смесей используется глиноземистый цемент.

Гипсовые вяжущие вещества применяют в качестве добавок в цементные смеси и как основные структурообразующие компоненты в шпаклевочных и отделочных составах.

В качестве наполнителей сухих смесей применяют кварцевый песок, мел, известняк, микрокремнезем, каолин, доломит и др.

Для сухих смесей, предназначенных для покрытий высокой водостойкости и водонепроницаемости, в качестве наполнителя применяют бентонитовую глину.

Сухие смеси

Сухие строительные смеси – это вспомогательные материалы, используемые при строительстве, отделке и ремонте помещений, которые имеют специальные свойства. В зависимости от состава различают сухие смеси на гипсовой и цементной основе. Они представляет собой порошкообразную субстанцию, которая состоит из минеральных вяжущих, наполнителей и добавок-модификаторов. Вода добавляется непосредственно перед работой. Сухие строительные смеси используются в шпаклевочных, кладочных, плиточных, гидро- и теплоизоляционных работах, устройстве пола, выравнивании стен и потолков.

Шпаклевки используются для окончательных, отделочных, внутренних работ. Это сухие смеси, растворяемые водой, или пастообразные материалы, готовые к применению.

Специальная шпаклевка предназначена для заделки стыков гипсокартонных листов и панелей на их основе.

Шпаклевка приготовлена на основе гипса и в комбинации с армирующей лентой и также предназначена для заделки швов, образуемых гипсокартонными листами, заделки на них трещин и других дефектов, для приклеивания к ровной поверхности гипсокартонных листов и комбинированных панелей, для заделки швов, раковин и неровностей сборных бетонных элементов, для склеивания и шпаклевания гипсовых элементов.

Смеси машинного нанесения предназначены для выравнивания и отделки различных поверхностей с основанием из бетона, пенобетона, кирпича, гипса, при помощи специальных машин и ручным способом. Представляют собой стяжки для пола, штукатурки на гипсовой и цементной основе. Последние обладают влагостойкостью, прочностью и широким диапазоном эксплуатации. Смеси машинного нанесения быстро наносятся и разравниваются, что позволяет добиться экономии времени, высокой производительности труда и снижения стоимости работ, особенно на крупных объектах. Машинное нанесение обеспечивает более низкий расход смеси, и, как следствие, снижение нагрузки на несущие конструкции. При этом поверхности имеют качество финишной отделки.

1. Блокирующая гидроизоляция. Применяя этот материал для герметизации и ремонта трещин, заделки швов и отверстий, всего за несколько минут можно устранить любую протечку воды.

Маркировка гипсовых вяжущих веществ

| Марка вяжущего | Предел прочности МПа при: сжатии изгибе | Марка вяжущего | Предел прочности МПа при: сжатии изгибе |

| Г-2 | 1,2 | Г-10 | 4,5 |

| Г-3 | 1,8 | Г-13 | 5,5 |

| Г-4 | 2,0 | Г-16 | 6,0 |

| Г-5 | 2,5 | Г-19 | 6,5 |

| Г-6 | 3,0 | Г-22 | 7,0 |

| Г-7 | 3,5 | Г-25 | 8,0 |

Для строительных изделий и декоративных деталей рекомендуется применять гипс марок Г-2…Г-7 всех сроков твердения и степеней помола. Для производства штукатурных работ, затирки швов и для специальных целей применяют гипс марок Г-2…Г-25 нормального и медленного твердения, среднего и тонкого помола.

Вяжущие высшей категории для строительных изделий должны иметь прочность не ниже Г-5, максимальный остаток на сите №02 не более 12 %.

2.2.2. Основы технологии гипсовых и гипсобетонных изделий

Гипсовые вяжущие применяют при производстве гипсовой штукатурки, перегородочных стеновых плит (гипсолит) и панелей, стеновых камней, деталей, гипсовых сухих строительных смесей. Ангидритовый цемент применяют для устройства бесшовных полов, оснований под чистые полы ( в том числе сборных), в производстве легких бетонов и искусственного мрамора. Эстрих-гипс применяют аналогично ангидриту при устройстве полов.

Гипсолит – (гипсовые перегородочные плиты) в соответствии с требованиями ГОСТ выпускают толщиной 80…100 мм и длиной 800 мм. Торцевые и боковые грани выполняют в виде полукруглых желобков или пазов и гребней, заполняемых строительным раствором при сборке перегородок. Плиты изготавливают из гипсового теста и гипсобетонных смесей с заполнителями из древесных отпилок и волокон до 3 % по массе. Компоненты смешивают с водой в гипсомешалке при скорости вращения винтовых лопастей 600…1000 об/мин. Изделия формуют на карусельной машине в спаренных раздвижных формах. Стол машины вращается вокруг вертикального вала. При этом каждая из форм поочередно устанавливается под мешалкой. За один оборот в течение 7 мин машина формует 56 плит. За этот период гипсовая смесь должна схватиться и изделия выталкиваются из форм. Для обеспечения схватывания в период 5…6 мин гипс затворяют теплой водой ( Т=35…40 °С). Для ускорения сэхватывания в состав массы вводят 2…3 % вторичного двуводного гипса. Отформованные изделия сушат в тоннельных сушилках очищенными дымовыми газами или подогретым воздухом при температуре 100…120°С в течение 24…30 часов.

Гипсобетонные панели используют для устройства перегородок в помещениях с влажностью до 60 %. Их изготавливают размером на комнату сплошными или с проемами толщиной 80…100 мм высотой 3 м и длиной 6 м. Гипсобетонные перегородки на 80 : дешевле кирпичных и на 125 % дешевле железобетонных, имеют хорошую звукоизоляцию, гипса, воды, песка, крупного заполнителя в виде пемзы, туфа, топливных шлаков, керамзита, аглопорита, древесных опилок, волокон, льняной костры. Панели армируют алюминиевой проволокой или деревянными рейками. Недостатками панелей являются хрупкость, пониженное сцепление с арматурой, ползучесть, низкая водостойкость. Изделия формуют литьем или прессованием, сушат при температуре 105…130 °С в течение 18…24 часов. В практике строительства для производства отделочных работ применяют сухие смеси на гипсовой основе.

Технические свойства смеси «ВОЛМА-Слой»

| № п/п | Наименование показателей | Технические требования |

| Расход воды, В/Т | 0,6…0,85 | |

| Начало схватывания, не ранее, мин | ||

| Конец схватывания, не позднее, мин | ||

| Температура основания, град. С | +5…+30 | |

| Водоудерживающая способность, % | ||

| Прочность при сжатии, МПа, не менее | ||

| Прочность при изгибе, МПа, не более | 2,5 | |

| Расход на 1 м 2 , кг | 8…9 | |

| Рекомендуемая толщина слоя, мм | 5…30 | |

| Максимальная толщина слоя, мм |

Основы технологии строительной воздушной извести

Строительной известью называют группу минеральных вяжущих, полученных в результате обжига ниже температуры спекания кальциево-магниевых карбонатных пород в шахтных или вращающихся печах. В процессе обжига при 900…1000 °С известняк подвергается диссоциации:

Дробленый известняк крупностью не менее 20 мм в шахтную печь загружается сверху. В качестве топлива применяется природный газ. При сгорании топлива восходящие потоки продуктов сгорания просасываются через сырье и вызывает диссоциацию карбонатных пород. В нижней зоне печи известь охлаждается поступающим в шахту воздухом и отгружается при температуре 50…100 °С. Вращающиеся печи используют для обжига сырьевой мелочи – частиц крупностью 5…20 мм. Они производительнее, требуют меньших капитальных вложений, но вследствие потерь тепла характеризуются повышенным расходом топлива.

Гашение сопровождается выделением тепла. Продукт гашения – гашеная известь –легкий пушистый порошок Са(ОН)2 . Гашение с избытком воды позволяет получить известковое тесто или известковое молоко.

Твердение извести на воздухе состоит в испарении воды, кристаллизации гидроксида кальция и карбонизации его под воздействием углекислого газа атмосферы:

Технология изделий на основе известковых вяжущих

В строительстве известь используется для приготовления побелочных составов, в производстве силикатных изделий (силикатного кирпича, силикатных бетонов, теплоизоляционных ячеистых силикатных изделий), кладочных и штукатурных растворов, в том числе сухих строительных смесей.

В 1880 г. немецким ученым Михаэлисом было установлено, что в автоклавных условиях (Р=0,8 МПа, Т= 180 °С) из известково-песчаных смесей могут быть получены прочные и сравнительно долговечные изделия. Химическое взаимодействие извести и кварцевого песка в автоклавных условиях приводит к образованию гидросиликатов кальция. Этот химический процесс лежит в основе твердения извести в силикатных изделиях:

сырьевая смесь для силикатного кирпича содержит 92…95 % кварцевого песка, 5…8 % извести и около 7 % воды.

Технология изготовления силикатного кирпича состоит в добыче песка и известняка, производстве извести, размола извести совместно с кварцевым песком в шаровой мельнице, приготовления известково-песчаной смеси, ее гашении. прессовании кирпича при давлении Р-15…20 МПа и запаривании его в автоклаве. Известково-песчаная смесь может гаситься в непрерывно вращающемся барабане острым паром по давлением 0,2 МПа или после смешивания с водой в смесителе гашение происходит при вылеживании в силосах в течение 6…9 часов. Формование кирпича производят в трехпозиционных полуавтоматических револьверных прессах при давлении 15…20 МПа. Прессованный сырец на вагонетках направляют в автоклав, где производится его запариваение под давлением 0,8…1,6 МПа в течение 10…14 часов.

Сырьевую смесь приготавливают в бетоносмесителях принудительного действия, изделия формуют на виброплощадках. После выдерживания изделия твердеют в автоклавах по режиму: 2 ч – подъем давления, 8…9 ч – изотермическое запаривание при этом давлении, 2…3 ч – спуск давления. Прочность изделий при сжатии составляет 15…40 МПа, а при вибропрокате – до 60 МПа. Недостаток изделий – повышенная деформативность. Модуль упругости в 2 раза ниже, чем у цементных бетонов. Плотные силикатные изделия применяют для сухом и нормальном режиме эксплуатации в жилых, промышленных и общественных зданиях, за исключением фундаментов.

Ячеистые автоклавные силикатные бетоны – пеносиликаты и газосиликаты получают введением в рецептуру устойчивой технической пены или газообразователей. Ячеистые силикатные бетоны могут иметь плотность от 300 до 1200 кг/м 3 и коэффициент теплопроводности – 0,06…0,38 Вт/мК. Это легкие бетоны теплоизоляционного и теплоизоляционно-конструкционного назначения. Ячеистые бетоны выпускаются с прочностью от 0,8 до 15 МПа.

Технология магнезиальных вяжущих и изделий из них

Магнезиальные вяжущие – это воздушные вяжущие вещества, получаемые в результате обжига при температуре 700…800 °С и помола природного магнезита или доломита в шахтных или вращающихся печах. Обжигом магнезита при температуре 700…800°С получают каустический магнезит:

Обжигом долмитаита при температуре 650…900°С получают каустический магнезит:

Для затворения применяют не воду, а концентрированные растворы солей FeSO4 или MgCl26H2O – бишофит. Дозировка бишофита по массе должна составлять 33…38 МПа. Через 28 суток прочность искусственного камня составляет 20…60 МПа, в случае применения каустического доломита прочность не превышает 30 МПа.

В процессе твердения образуется оксихлорид магния 3MgOMgCl26H2O и кристаллизуется Mg(OH)2.

Магнезиальные вяжущие вещества применяют для производства бетонов с органическими заполнителями. При использовании древесной стружки получают теплоизоляционный фибролит, а при введении опилок – ксилолит, применяемый при возведении стен и полов. В сочетании с неорганическими заполнителями получают штукатурные растворы, плиты искусственного мрамора, лестничные ступени и подоконные плиты. Формовка изделий производится прессованием, после чего они направляются в камеры сушки. Магнезиальные вяжущие вещества относят к воздушным вяжущим. Изделия из магнезиальных вяжущих должны защищаться от увлажнения и эксплуатироваться в помещениях с влажностью не более 60 %.

Растворимое стекло

Растворимое стекло представляет собой сплав щелочных натриевых – Na2OnSiO2 и калиевых силикатов К2OnSiO2. Сырьем служит смесь тонкоизмельченных и перемешанных между собой кварцевого песка, кальцинированной соды и сульфата натрия или поташа. Смесь сплавляют в стекловаренной печи в течение 7…10 ч и выпускают в разборные вагонетки. При быстром охлаждении продукт распадается на полупрозрачные куски – силикат-глыбу. Для получения жидкого стекла силикат-глыбу растворяют запариванием под давлением 0,3…0,8 МПа. Отношение n= SiO2/Na2O называется модулем стекла. В строительстве используют стекло с модулем в пределах 2,7…3,3.Растворение происходит тем медленнее, чем выше модуль и ниже температура. Жидкое стекло может быть получено в автоклавных условиях из смеси аморфного кремнезема и едкого натра. Жидкое стекло твердеет на воздухе под действием углекислого газа:

Жидкое стекло применяется для укрепления (силикатизации) грунтов, для изготовления жароупорных обмазок, для силикатных кислотоупорных цемента и замазок, кислотоупорных и жаростойких бетонов с температурой применения до 1300°С, для уплотнения бетонов, укрепления поверхности стеновых камней.

Нельзя применять в конструкциях, подвергающихся длительному воздействию воды, щелочей или фосфорной и кремнефтористоводородной кислот. Жидкое стекло транспортируют и хранят в плотной таре, в бочках и цистернах.

Силикатная замазка состоит из 10 в.ч. андезита, 40…42 в.ч. жидкого натриевого стекла плотностью 1,45 г/см 3 с модулем n=2,7 и 6 в.ч. кремнефтористого натрия. Избыток кремнефтористого натрия снижает прочность и ускоряет твердение, недостаток замедляет схватывание, снижает стойкость в слабых кислотах. Для снижения пористости замазок в рецептуру вводят 1 % фурилового спирта или 3 % фурфурола от массы жидкого стекла.

Кислотоупорный цемент – порошкообразный тонкоизмельченный материал состоящий из 95…97 % кварцевого песка и 5 % кремнефтористого натрия, затворяет жидким стеклом.

Разновидности сухих смесей и обзор производителей ССС

Сухие смеси можно использовать практически на каждом этапе ремонтно-строительных работ. Без них трудно обойтись при выравнивании пола и потолков, укладке плитки или сооружении перегородок. Отличаются простотой приготовления и не требуют много времени на подготовку. Высокая эффективность объясняется большим разнообразием видов и присутствием модифицированных присадок функционального назначения. Применение при отделке снижает стоимость.

Краткое описание

Представляют собой порошкообразный продукт, состоящий из двух основных ингредиенты:

- вяжущее вещество – цемент, портландцемент, известь, гипс, ангидрит, полимерные порошки;

- мелкий наполнитель – песок, мраморная крошка, измельченный известняк, доломит, мел, перлит, керамзит, волокнистые материалы.

Дозировка и смешивание компонентов производится в заводских условиях. В продажу поступают сухие составы, которые достаточно затворить водой в нужной пропорции.

Чтобы улучшить качество ССС и придать им новые свойства, производители используют различные добавки: пластификаторы, стабилизаторы, ускорители, загустители, полимеры, глину, золу. С их помощью можно изменить такие параметры:

- цвет – расширяет возможности декорирования;

- скорость отвердения – можно увеличить или сократить;

- вязкость – возможность выбрать оптимальный показатель текучести для заданного количества жидкости;

- морозостойкость – усиливается благодаря введению добавок, увеличивающих пористость материала;

- гидрофобность – снижение отдачи влаги при укладке плитки обеспечивает равномерное схватывание по всей площади раствора;

- прочность на сжатие, излом или отрыв (адгезия).

В одном составе одновременно может использоваться до 15 модификаторов. Производители строительных материалов строго контролируют пропорции и сочетаемость с другими компонентами. Результаты испытаний на соответствие действующим ГОСТам выражаются в маркировке ССС. О степени прочности, подвижности и морозостойкости потребителя информируют надписи на упаковке.

Каждая марка обладает особыми свойствами и конкретным назначением, поэтому важно приобрести тот вид сухой смеси, который максимально соответствует техническим и эксплуатационным требованиям. Чем выше марка и авторитетнее бренд, тем дороже стоимость материала.

Процесс изготовления сухих строительных смесей с полимерными добавками состоит из нескольких последовательных операций:

- просушка песка;

- фракционирование наполнителей;

- дозирование в соответствии с рецептурой;

- загрузка наполнителя в смеситель принудительного типа;

- добавление вяжущей основы, присадок и дополнительных элементов;

- перемешивание сухих компонентов до однородной массы;

- расфасовка готового порошка в бумажные мешки и складирование.

Для хранения рекомендуется поддерживать в помещениях температурный режим в пределах 40°С. При таких условиях строительный материал не теряет своих качеств в течение 6 месяцев.

Технология производства ССС на цементной основе имеет некоторые особенности. Сначала песок загружают в виброконвейер, затем помещают в специальный барабан и просушивают при температуре 550-600°С. После этого его пропускают через вибросито, а оттуда направляют в весовой бункер. В этой же емкости проводится дозирование цемента и добавок, предусмотренных рецептурой. Далее все ингредиенты отправляются на 3-5 минут в смеситель. Готовый микс поступает в приемный бункер, а оттуда в дозатор, где происходит фасовка в клапанные упаковки.

Сухие смеси на гипсовом связующем веществе изготавливаются по другой схеме. Сначала в смеситель загружают все компоненты, соблюдая строгую очередность. Первым засыпают гипс, затем тонкомолотый наполнитель, после него добавки (гашеная известь, метилцеллюлоза, дисперсионные полимеры и другие разновидности). Сразу после перемешивания состав отправляют на упаковку.

Виды, назначение и классификация смесей

Упорядочить множество разновидностей ССС помогают технические условия, изложенные в ГОСТ 31189-2015. Разделение продукции проводится по разным признакам.

1. По назначению:

1.1. Штукатурные – для заделки трещин, нейтрализации перепадов на стенах и потолках. Дополнительная классификация этого вида производится по степени плотности:

- легкие – до 1300 кг/м3;

- тяжелые – от 1300 кг/м3;

- сверхтяжелые – от 2300 кг/м3.

1.2. Шпаклевочные – выравнивающие и финишные смеси. Обеспечивают одинаковый уровень горизонтальных и вертикальных поверхностей. Характеризуются быстрым высыханием, износоустойчивостью и низкой пористостью. Ознакомьтесь со сравнением штукатурок и шпаклевок.

1.3. Кладочные – растворы быстрого приготовления. Классификация по толщине кладки условно делит их на тонкослойные (до 5 мм) и толстослойные (от 5 мм). Отличаются повышенной прочностью и морозостойкостью. Основная область использования в современном строительстве – сооружение стен из кирпича или блоков.

1.4. Клеевые – для монтажа облицовочных, листовых и панельных материалов. Состав и тип зависят от применения. Сухая универсальная смесь идеально подходит для укладки керамических плит, быстро схватывается и обладает нормальной несущей способностью. Для крупных и тяжелых элементов облицовки рекомендуются варианты с повышенным уровнем адгезии, способные выдерживать большие нагрузки. При отделке стен и пола мозаикой (особенно прозрачные виды) лучше купить специализированный клей. В его основе портландцемент, который после высыхания становится практически невидимым. Для особых условий эксплуатации рекомендуются специальные средства:

- влагонепроницаемые – для отделки бассейнов, сауны, зимнего сада;

- морозостойкие – для наружных работ;

- термоизолирующие – для дополнительного утепления пола и стен;

- эластичные – для укладки на подвижную основу.

1.5. Изоляционные – обширная группа, состоящая из разных видов защитных смесей. В их числе герметичные, звукопоглощающие, огнеупорные, ингибирующие, биоцидные, санирующие и реставрационные средства.

1.6. Напольные – для заливки стяжки пола или выравнивания финишных покрытий. Не дают усадки, отличаются повышенной прочностью и износостойкостью.

1.7. Ремонтные – инъекционные, объемные конструкционные, поверхностно-восстановительные. Основное применение в строительстве связано с реконструкцией бетонных и каменных объектов.

1.8. Затирочные – для заделки шовных соединений и небольших трещин.

1.9. Декоративные – смеси для итоговой отделки наружных и внутренних поверхностей. Высокий эффект обеспечивается формированием объемных и фактурных рисунков, а также введением минеральной крошки.

Некоторые марки отличаются многофункциональностью, хотя на цене это отражается незначительно. Например, если купить Кнауф Ротбанд, то с его помощью можно выравнивать стены перед отделкой или создавать объемную фактуру штукатурки.

Состав и компоненты сухих строительных смесей

Сухие смеси – самые популярные в строительстве и отделке. Они применимы в промышленном строительстве или частном ремонте, не требуют опыта для работы или разведения. Растворимые порошки – это отдельный класс стройматериалов, для приготовления которых используют обычную воду. Легкость приготовления и простое применение делают сырье востребованным, а простой состав строительных смесей объясняет низкую цену.

Из чего состоит сухая смесь: основа

Порошок включает специальный набор веществ, обеспечивающих простое приготовление универсального раствора в любых условиях путем добавления воды. По технологической карте порошки строго дозируются и используются для капитального строительства, отделки, ремонта.

Структура состава сухих строительных смесей включает в себя несколько компонентов. Каждый компонент влияет на базовые дополнительные характеристики сухой смеси. Раствор обязательно включает основу – вяжущие сухих смесей. Основа собирает и объединяет все другие компоненты. От типа строительного материала вяжущего зависят базовые свойства.

Завод сухих строительных смесей «Монолит» применяет следующие основы:

Минералы работают только после смешивания с водой. Связующие вещества присутствуют в разных пропорциях. На пропорции влияет назначение, марка. Остальные компоненты сухих смесей нужны для улучшения базовых качеств, чтобы расширить применяемость.

Цена от 200 руб.

Особенность особая прочность, стабильность характеристик

Помол тонкий

Белизна высокая степень

Цена от 230 руб.

Состав гидратная Са (ОН)2

Тип гашёная

Помол тонкий

Белизна высокая степень

Цена от 200 руб.

Тип обожжёная, активная

Помол тонкий

Белизна высокая степень

Цена от 200 руб.

Марка 600 Д0

Производитель Синаи Уайт Цемент Компани САЕ, Египет

Цена от 200 руб.

Свойства строительной смеси

При классификации учитывают назначение и технические характеристики:

- назначение: кладка, монтаж, оштукатуривание, шпатлевание, заливка, стяжка;

- количество вяжущих: простые (из цемента), сложные (с присадками);

- насыпная плотность: легковесные (до 1500 кг/м3), тяжелые;

- прочность на сжатие (обозначается буквой «М»).

Какие присадки используются в строительных смесях

Для экономии строительных вяжущих смесей и создания нужного объема входят также наполнители. Это нейтральные инертные компоненты, которые не меняют технические характеристики сухой смеси, но они могут их немного усилить. Наполнители усиливают такие качества, как прочность на сжатие, пластичность, расход, объем, вес, теплоизоляция, шумоподавление. Строительная смесь состоит из песка, кварца, гранита или известняка.

Чтобы сделать раствор легким и повысить свойства строительной смеси используют специальные наполнители. В состав строительной растворной смеси входит:

- ВВТ-150;

- перлит;

- пеностекловата;

- доломит;

- пенополистирол.

В одном растворе может быть несколько наполнителей. Все зависит от назначения, качества.

Чтобы усилить качества состава строительной растворной смеси, производители добавляют модифицирующие и полимерные добавки. Они придают нужные свойства: морозостойкость, огнеупорность, влагостойкость. В состав могут быть добавлены вещества, которые снижают риск появления плесени, грибка, пластификаторы. Для бетона есть отдельные добавки, которые делают покрытия твердыми, усиливают влагостойкость. Чтобы изменить цвет, используют пигментные красители.

Типы присадок в строительных смесях:

- морозостойкие: для применения снаружи помещений при отрицательных температурах;

- пластичные: прибавляют текучесть без добавления жидкости или растворов, упрощают работу с материалом, повышают прочность, снижают степень деформации при затвердевании;

- влагостойкие: позволяют работать в условиях повышенной влажности.

Модификаторы отличаются сложным составом, они влияют на стоимость. Они меняют базовые характеристики, усиливая и совершенствуя их. В состав может входить до 15 модификаторов. У каждого модификатора - свое назначение.

Модификаторы нужны для:

- повышения скорости высыхания;

- удержания влаги;

- увеличения стойкости к образованию трещин;

- укрепления;

- регулировки степени усадки;

- уменьшения толщины нанесения;

- снижения расхода;

- придания огнеупорных характеристик.

В компании «Монолит» можно купить модифицирующие добавки и улучшить качество готовых растворов. Есть несколько видов модификаторов:

- для производства гипсовых полов;

- противоморозные;

- замедлители схватывания;

- биокремнезем;

- усилители прочности;

- пенообразователи.

Способ приготовления зависит от вида и марки. На качество влияют точность соблюдения пропорций при приготовлении раствора, тщательность размешивания. При несоблюдении рекомендаций по приготовлению раствора, последний теряет свои характеристики.

Повысить насыпную плотность сухой смеси можно полимерными добавками, которые входят в большую часть растворов из цемента и песка. Универсальная строительная смесь состоит из цемента, песка, минералов, которые повышают прочность и пластичность.

Завод сухих строительных смесей «Монолит» предлагает купить составы разной плотности, на каждой упаковке есть таблица с показателями плотности, прочности, подвижности. По назначению стройматериалы могут быть клеевыми, шпаклевочными, выравнивающими, штукатурными, кладочными, ремонтными, заливными. Все материалы объединяет высокая адгезия.

Читайте также: