Стол для крупноформатной плитки своими руками

Обновлено: 17.05.2024

Как сделать форму и изготовить бетонную крупноформатную плитку быстро и качественно

Если вы решили облагородить свой участок плиткой, но сомневаетесь, сможете ли потянуть такое вложение финансово, тогда попробуйте ее не покупать, а изготовить своими руками. В таком случае цена вопроса будет заключаться только в потраченном времени, песке, цементе и ЛДСП для сборки форм. Это более чем оправдано, особенно если вы хотите сделать крупноформатную плитку, к примеру, для шаговой дорожки.

Материалы:

- ЛДСП;

- саморезы;

- силиконовый герметик;

- смазка;

- цемент;

- песок;

- щебень.

Процесс изготовления плитки

Перед бетонными работами нужно собрать формы для плитки. Для этого отлично подходит ЛДСП. Из него нарезаются заготовки, соответствующие размеру плиток.

Затем напиливаются рейки, чтобы сделать бортики. Высота плитки должны быть не менее 5 см. Рейки нужно резать с учетом этих 5 см и толщины ЛДСП. Затем бортики прикручиваются с боков на заготовленные донышки.

Дно форм смазывается разделителем. Это может быть вазелин, отработка. Затем углы герметизируются силиконовым герметиком. Он прилипнет только к бортам, поэтому в дальнейшем не помешает разбирать формы.

Перед заливкой, формы выставляются в уровень.

Затем замешивается бетон. Можно просто смешать цемент, песок и щебень в пропорции 1:2,5:3, или применить покупную смесь для стяжки пола.

Раствор наливается по бортики, и затем формы встряхиваются, чтобы уплотнить бетон, выгнав пузырьки воздуха. При желании в большие плитки можно закладывать стальную сетку для армирования, но если те нужны для пешеходной дорожки, то это лишнее.

Формы накрываются полиэтиленом для предотвращения быстрого испарения воды, и затеняются.

На второй день опалубка разбирается, и плитки снимаются.

Когда они хорошо просохнут, что произойдет примерно за неделю, их уже можно укладывать в дорожку. Полную же прочность бетон наберет через 28 дней. Опалубка с прилипшим герметиком собирается обратно, смазывается, и заливается повторно.

Смотрите видео

Самодельная тротуарная плитка: своими руками, опыт умельцев портала

Самостоятельным изготовлением тротуарной плитки для личных нужд уже никого не удивишь – технологии известны и многократно опробованы. Заняться самоделом владельцев подворий чаще всего заставляет желание сэкономить – когда площадь укладки большая, разница в сотню рублей на метре выливается в тысячи. А грамотный подход к процессу и соблюдение технологии позволяет умельцам получать продукт, по техническим характеристикам не уступающий покупной плитке. Естественно, речь не идет о люксовых сегментах клинкера, керамогранита или брусчатки, а вот посоперничать с продукцией мелких компаний, наводнившей рынок, самодельная тротуарная плитка вполне способна. Вот и Костя9 взялся за производство и своим опытом решил поделиться со всеми участниками портала FORUMHOUSE.

- Плитка-самоделка от Костя9

- Самодельный вибро-стол и плитка-самоделка от Командира

Плитка-самоделка от Костя9

Хочу поделиться опытом производства тротуарной плитки своими руками. На это меня подтолкнул форум и тема о том, что самодельная плитка может быть лучше покупной. Самое главное, что мне нужно сделать отмостку вокруг дома, ну и дорожки не помешали бы. От бетонной отмостки отказался, изучив печальный опыт форумчан и соседей. С тротуарной плиткой если и возникнут проблемы, то ремонт локальный.

Для воплощения задумки были изучены профильные сетевые ресурсы на тему форм и форум портала, на тему самого процесса – необходимое оборудование, сырьевая база, технология производства. Как оказалось, пластиковые и прочие формы в наличии, какие хочешь, основные материалы остались от стройки, да и имеющиеся агрегаты требуют сравнительно простой, посильной доводки. Непредвиденные осложнения возникли только с приобретением пятисотого цемента – ввиду низкого спроса у местных торговцев его просто не было, пришлось ехать в соседний городок.

Изготовление

Чтобы плитка получилась максимально прочная, под вибростол была переделана циркулярная пила – рабочая поверхность заменена тяжелой плитой (на пружины от девяточных стоек), под плитой – вибромотор. Типовая бетономешалка для приготовления раствора, готовые полимерные формы, с имитацией поверхности песчаника, для сушки – старый холодильник, поставленный боком.

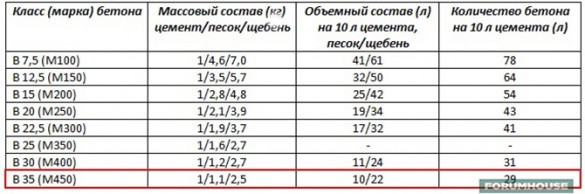

Соотношение пропорций бетона было подобрано также на форуме.

Кроме имеющегося отсева, мытого речного песка и приобретенного цемента нужной марки, для плитки потребовался пластификатор, выбор пал на СП-1. Это универсальная добавка, улучшающая характеристики раствора, ее использование увеличивает механическую прочность бетона, снижает количество пор на поверхности, придает гладкость и повышает эффективность вибрирования. Хотя мечталось о цветной плитке, стоимость красителя и белого цемента, для получения насыщенного цвета, заставили обойтись естественным, серым оттенком.

Пропорции замеса получились следующие:

- Отсев (щебень фракции 0-5) – 38 кг (три десятилитровых ведра);

- Песок (речной, мытый) – 18 кг (одно десятилитровое ведро);

- Цемент (М-500) – 17 кг (ведро на четырнадцать литров);

- Пластификатор – 80 грамм на замес (разводится литром теплой воды);

- Вода – 8,5 литров (если погода жаркая, еще 0,7 литра).

- Первым в бетономешалку закладывается отсев (весь);

- Вливается вода;

- Добавляется пластификатор;

- Смесь тщательно перемешивается;

- Добавляется цемент;

- Снова тщательное перемешивание;

- Добавляется песок;

- Последнее смешивание (если необходимо, добавляется вода).

По консистенции раствор получается достаточно густой, напоминающий мокрую землю – это сознательный выбор, хотя многие предпочитают работать с более текучими растворами.

Жидкий бетон, что жидкая грязь – прочности никакой.

Предварительно смазанные моторным маслом формы (в углах, кисточкой) выставляются на вибростоле. Заливка раствором должна быть равномерной.

Время обработки – от трех до семи минут. Вибрация должна не только уплотнить смесь, но и выгнать из нее воздушные пузырьки. В процессе обработки формы меняются местами и поворачиваются вокруг своей оси – чтобы воздействие было равномерным. По мере усадки раствор добавляется, пока форма не будет заполнена до конца, можно прихлопнуть рукой, чтобы гарантированно не осталось пустот. С вибростола формы отправляются на сутки с лишним (25-30 часов) в сушилку. По совету участников ветки старый холодильник, он же сушильная камера, был перевернут с бока, на «спину», это существенно упростило процесс закладки и выемки изделия.

После этого срока готовая плитка легко выходит из формы благодаря смазке, и благодаря идущим процессам гидротации, поддерживающим сырец в горячем состоянии. Если передержать плитку, и она остынет, достать ее из пластика будет сложнее – придется поливать кипятком, чтобы пластик расширился. Однако если передержать ее не пару часов, а пару дней, и она успеет окончательно остыть, вынуть будет сложно, даже применяя кипяток.

Набив руку на квадратной плитке, умелец перешел к фигурной и решил использовать окись хрома в качестве красителя.

Идеальный стол для плиточника.

Стол для плиточника – это всегда поиск компромисса. С одной стороны – это дополнительная конструкция, которую необходимо возить за собой, поднимать в лифте и иногда, размещать в помещении, где нет свободного места.

Но, с другой стороны, имея стол, получаем преимущества:

Стол для плитки большого формата.

Во всех других ситуациях, можно работать и без стола. Многие так и поступают. Весь процесс происходит на полу, на ведре, на поддоне. В таком подходе есть положительные моменты:

- Резать и пилить можно в одном шаге от облицовки.

- Меньше груза приходится носить и поднимать по этажам.

Самодельные конструкции стола.

Самый простой вариант – деревянные одноразовые подмости, часто брошенные, предыдущими мастерами.

Одноразовый деревянный стол.

Такой стол удовлетворяет почти всем требованиям:

- Основа под механический плиткорез.

- Есть возможность закрепить плитку при заусовке.

- Можно делать отверстия в плитке.

Но это одноразовый стол.Одно перемещение по лестничным маршам, перечеркивает все достоинства.

«Кустарные» конструкции могут быть и более продвинутыми (разборные и мобильные):

Делать стол самому не обязательно. В каталоге любого производителя инструмента есть рабочий стол (верстак). У RUBI таких несколько.

Стол для работ RUBI.

Стол RUBI.

Ценная деталь в конструкции этого стола – нижняя полка. На ней можно расположить все вспомогательные инструменты. Все на виду и рядом.

Недостатки все те-же: сложность в перемещении и расположении:

Другая конструкция стола от RUBI, уже многофункциональная: подмости, опорная конструкция для плиточника, тележка и поддон для автомехаников.

TEBO. Кафельный стол Tile Master.

Компания Tebo Byggtillbehör расположена в Розерсберге (Швеция). Она интересна тем, что первый плиточный крестик был придуман ими (1973 г.).

Кафельный стол TEBO.

Мое суждение об этой конструкции:

Тяжелый. Дорого. Сложно. Много железа (в продаже растет объем плитки без фаски. При неудачном извлечении такого изделия из пачки, отлетает эмаль. При соприкосновении с металлом такое происходит в 100 % случаев). Резать и сверлить на нем, можно только на определенном участке столешницы. Для этого, плитку необходимо постоянно сдвигать и крутить. Единственно хорошее решение в этой конструкции – колеса.

Кроме того, такой стол не всегда можно установить в помещении, где идет облицовка. Более удачная модель у MONTOLIT.

ВЕРСТАК ПЛИТОЧНИКА X-WORKS MONTOLIT.

Сам стол не становится дополнительной конструкцией, а служит тележкой (например, для перевозки контейнеров с инструментом). Деревянная поверхность столешницы более благоприятна при работе с керамикой.

Похожую идею воплотил Festool.

Стол Festool.

- Складывается во время перемещения и ненужности.

- Надежная конструкция, которая служит долго.

- Занимает минимум пространства – есть возможность расположить в помещении где идет облицовка.

Существует целая группа похожих конструкций. Главное их достоинство – компактность:

- Нет проблем с перемещением, хранением.

- Быстро собираются.

- Можно располагать в непосредственной близости от места работ (в одном помещении)

Интересна эволюция плиточного стола у одного мастера в течении десяти лет.

Старый стол.

Вполне подходящий вариант:

Три одинаковых стола – хорошая идея. Если сдвинуть, то можно работать с крупным форматом.

Расположив отдельно, появляется возможность оборудовать три участка обработки плитки:

Получается конвейер, где все нужные инструменты рядом. Ничего не нужно искать и передвигать. Все отлажено. Идет существенная экономия времени.

Лучше что-нибудь отрезать, чем прикрутить.

В Триз есть понятие «идеального объекта»:

«технический объект идеален, если его нет, а функция его выполняется.»

Если применить к нашей теме – то стола нет, а его функция выполняется:

- Есть поверхность на которой комфортно можно резать плитку болгаркой. Резать вдоль и поперек, не меняя положение плитки и не боясь что-нибудь повредить на столе.

- Есть плоскость, на которой можно делать отверстия в плитке. В любом месте, не меняя положение плитки. Плоскость ровная и мягкая, не дающая сколы на плитке. Фиксация плитки происходит быстро и не мешает в работе.

- Есть возможность закрепить плитку в таком положении, что запил боковой поверхности под 45 градусов будет наиболее комфортным.

В этом направлении пытаются идти производители контейнеров для инструмента.

Для плиточных работ такое решение не подходит. Это просто направление, в котором возможен поиск вариантов. Если, идти этим курсом, учитывая идеи, выделенные выше шрифтом, можно придумать оптимальную конструкцию стола.

Кроме того, стоит учесть один момент, не воплощенный изготовителями столов:

Поднять стол на комфортную высоту.

Последняя идея уже реализована, но другим способом:

«Идеальный объект заведомо лучше любых других объектов потому, что он ничего не стоит, абсолютно надежен (не может сломаться)»), не требует ухода.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Как и чем резать плитку большого формата?

Настает день, когда плитка, которую предстоит уложить, не помещается в твоем плиткорезе.

И возникает бесконечная череда вопросов:

- Какой плиткорез покупать, механический или электрический?

- Какой длины? – Что если завтра плитка будет на 5 см больше нынешней?

- Как часто понадобится новый инструмент?

- Дорогой или дешевый. Какую сумму здравый смысл подсказывает потратить?

- Где гарантия, что новый инструмент будет резать без проблем?

Как принималось решение, какие были аргументы в пользу того или иного варианта, можно отследить почти что в режиме реального времени.

И так конкретнее:

- В наличии только плиткорез КАУФМАН, длина 60 см.

Предстоит укладка плитки Tubadzin PIETRASANTA POL

Здесь, как в сказке про камень у развилки трех дорог. От того, куда пойдешь – зависит, что найдешь и сколько потеряешь.

Просматриваются два основных направления:

- Резать плитку при помощи ролика и потом, ломать.

- Резать при помощи отрезного диска, установленного на различные инструменты и приспособления.

Сложность выбора заключается еще в том, что оба направления имеют, еще и достаточно много вариантов исполнения.

Начнем с первого направления.

Первое, что приходит в голову – нужен механический плиткорез с длиной реза 120 см. Дешевые варианты отпадают сразу. Из имеющихся в доступности плиткорезы фирмы Battipav.

Первый вариант резать плитку большого формата.

Останавливает от покупки мысль, что возможно этот инструмент будет использован только один раз:

- Где гарантия, что плитка такого размера будет часто.

- Где гарантия, что следующая не будет длиной 125 см.

Подобные системы есть и у других производителей брендового инструмента. Например, SIGMA.

Останавливает цена инструмента – на незначительном объёме работ инструмент не окупится. Кроме того, для вырезания углов и отверстий, все равно необходима турбинка (УШМ). Как совмещать два реза?

И главный вопрос: как будет ломаться плитка? Предварительный тест реза плиткорезом по малой стороне не увенчались успехом. Из 4 попыток – две неудачные:

Неудачная попытка резать керамогранит по короткой стороне

Поэтому, началось изучение второго случая, который имел множество вариантов исполнения:

Каждый вариант имеет свои преимущества. Станок (хороший) позволяет резать почти без сколов на плитке. Быстро и удобно ( без пыли) получается рез под 45 градусов. Но остаются некоторые неудобства в работе и главная проблема – длина отрезаемой плитки, за которой не угнаться:

Электрический плиткорез в квартире с отделкой.

В процессе поиска неожиданно наткнулся на очень приземленный способ решить проблему резки большеформатной плитки:

Что подкупает? Простота и дешевизна исполнения. Алюминиевый клин всегда под рукой. Зажимы не проблема. Инструмент для резки можно приобрести по приемлемой цене:

По цене оба варианта одинаковые. Но вариант с аккумулятором имеет такие характеристики:

• Источник питания: аккумулятор / Li-Ion 10.8 В /

• Кол-во оборотов: 1600 об/мин

• Диаметр диска: 85 мм

• Диаметр посадочного отверстия: 15 мм

То есть, обороты незначительные и диск от УШМ не подходит.

Но можно пойти на супер экономный вариант – просто купить насадку для УШМ Mechanic 125 Slider (19568442010). Для тех, кто любит «дорогие игрушки», этот вариант не подойдет. Слишком все просто и дешево.

Насадка для УШМ,

А дальше «колхозить»:

Существенный недостаток – пыль. При желании, можно найти подобную насадку с патрубком для пылесоса. Но к шлангу, отводящему пыль нужно приспособиться. Резать просто, с помощи насадки – новый навык, к нему нужно привыкнуть, а тут еще шланг.

Особенности резки крупноформатной плитки УШМ.

Резать плитку начинают с нарезания двух концов. Дальше 3-4 прохода по всему резу, с постепенным заглублением или сразу прохождение в полный рез.

Зарезание плитки с двух сторон.

Это правило справедливо и для мокрого реза на станке:

Производители плитки (или те, кто пытается говорить от их имени) объясняют это тем, что широкоформатные плитки имеют большое внутренне напряжение. При резке общепринятым способом они могут раскалываться.

Аналогично, при вырезании отверстии в таких плитках, советуют сперва сверлить круглые отверстия по углам будущего окна, а только потом, резать:

Получен и другой опыт.

Смысл в том, что не обязательно делать отверстия по углам. Можно сразу резать болгаркой, но не на всю глубину и не в одном месте. Начинать со сторон и углов, что в середине плитки, постепенно заглубляя в разных местах:

Вырезание на крупноформатной плитке узора без предварительного сверления.

Возможно, так не со всякой плиткой можно поступать:

На этот раз все обошлось «малой кровью»:

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Укладка плитки большого формата на пол и стены.

Сложность в укладке большой по размерам плитки можно понять из ниже приведенной схемы. Перепад основания в обеих случаях одинаковый:

Разница перепада пола для разных плиток.

Чем больше размер плитки, тем ровнее должна быть плоскость. Если мозаика может повторить любые перепады, то с плиткой размерами 300 мм Х 300 мм, так не получится. Не говоря про плитку со сторонами 600 Х 600. Чем больше размер кафеля, тем сильнее проявляются и увеличиваются неровности основания. Перепад стяжки в 5 мм будет заметен на такой керамике хоть с использованием СВП , хоть без.

То же самое, относительно стен:

Каждый раз, когда предстоит облицовка неровной поверхности, думаешь, что можно как-то увеличив слой, обойтись без выравнивания. Еще, нет желания заводить канитель с дополнительной доставкой, подъемом нужных смесей, и терять, при этом, день на выравнивание. В итоге:

- Определить правилом (2.5-3 м) выступающие точки – горба.

- Сточить их фрезой на турбинке.

- Грунтовать и протянуть клеем с помощью клина 2.5-3 метра.

- «Прочухать» на второй день коротким клином 2м.

- Повторно протянуть клеем, в направлении перпендикулярном первому выравниванию.

- «Прочухать» на следующий день.

Для плитки 300 х 300 такая подготовка не нужна. Достаточно одного раза. А для плиток размером 600 мм и более, возможно, такое исправление не поможет.

Хорошая подготовка поверхности под облицовку большеформатной плитки ниже ( редкий и основательный подход ):

(полное видео здесь)

В ролике много важных деталей, которые многие так и не заметили:

И так, по порядку:

И что главное не заметило большинство – не было никаких СВП. Хотя размер плитки значительный.

С такой подготовкой не нужно не только СВП, но и двойное нанесение клея (в помещении). Я не сомневался и до подрыва плитки, что заполнение клеем у них нормальное:

Если не готовить основание так тщательно, то даже с относительно небольшой плиткой, можно получить плачевный результат:

Хорошо, что чутье мастера не подвело и он проверил, что творится под плиткой. Обычно остается как есть. И такая облицовка может держаться некоторое время. Бывает и годы. Все зависит от условий.

Есть рекомендация американских мастеров по укладке плитки больших размеров (перевод технический, но смысл понятный):

ДИРЕКТОР СЕРТИФИКАЦИИ И ОБУЧЕНИЯ CTEF.

Определить состояние пола или стены относительно легко, используя десятифутовую линейку.

Просто отметьте субстрат каким-то способом, таким как кружение низких пятен и размещение X на высоких пятнах, чтобы быстро показать, какая работа необходима для соответствия спецификации ANSI.

.jpg?t=1512481282407&width=975&name=Is%20It%20Flat%20Enough%20cropped%20(650x409).jpg)

Поймите, что допустимая липкая страница, в соответствии со спецификацией ANSI A108.02-4.3.7 ANSI, составляет всего лишь 1/32 «(толщина кредитной карты).

Перед установкой плитки большого формата посмотрите на поверхность! Он достаточно плоский?

Перед тем, как начать свою следующую работу, внимательно посмотрите на поверхность, которая должна получить плитку. Что потребуется, чтобы сделать его достаточно плоским, чтобы установить плиту большого формата? Идентификация того, как запрашивать на изменение заказа до начала работы, увеличивает ваши шансы получить оплату за качественную работу, которую вы предоставили.

Если к одному выводу пришли люди разной культуры и разного опыта, то такое трудно назвать фантазией.

И еще один пример, когда стяжка под укладку большой (относительно) плитки не была доведена до нужной плоскости. Ребята опытные. Плитка в супермаркетах – их специализация. Неожиданный «прокол» получился из-за того, что раньше в таких помещениях для облицовки пола, использовали плитку 300 Х 300. И простого (одноразового) выравнивания стяжки клеем, хватало. Но для плитки 600 Х 600 такой подготовки оказалось недостаточно:

Клей для укладки большой плитки.

Его особенное отличие – пластичность. При нанесении зубчатым шпателем, нет четко обозначенных клеевых борозд. Он самый «текучий» из всех смесей «Ceresite». Что позволяет лучше заполнять все пространство под плиткой, не оставляя пустот. Но это, при наличии хорошей плоскости. Если ее нет, то и клей не поможет. В сопроводительной технической документации к смесям иногда указаны рекомендации по размерам плиток.

Инструменты для укладки плитки большого формата.

Первые сложности с плиткой большого формата возникают, когда длина механического плиткореза не позволяет отрезать. Электрический, тоже, помогает до определенной величины. Нужен другой инструмент для резки плитки.

ПЛИТКОРЕЗ ДЛЯ БОЛЬШОЙ ПЛИТКИ.

Плитка производится на двух современных заводах в Италии. Сегодня трудно сказать новый бренд (плитка laminam) приобретет популярность или останется выбором избранных.

Если большой формат вытеснит привычный, то это приведет к появлению нового инструмента и освоению новых навыков работы с плиткой. На что, может, и рассчитывает фирма «Raimondi», поднимая новую волну. Больше инструмента – больше продаж, а для новой плитки – новые производственные линии.

Уже сейчас понятно, чтобы резать плитку нужен не только особый плиткорез, но и ровный стол. Можно готовить каждый раз новый, а можно купить рабочий стол раймонди.

А для плитки длиной 320 см – два стола, соединенных в одну конструкцию. Текст из рекламной брошюры:

«С рабочим столом Raimondi гораздо проще вырезать пластины в любом месте. Менее чем за 10 минут вы можете построить свой стол, он светлый и отличного качества.»

Для того, чтобы установить на клей обычную плитку, достаточно ее подвигать или простучать резиновым молотком выступающий край. С плиткой laminam так не получится.

Нужен другой подход, другие инструменты. Как возможный вариант – вибратор для укладки листов большого формата:

Вибратор для плитки.

Для распределения клея уже желательна гребенка длиной 60 см. А, чтобы перемещаться по клею – подошва с шипами, для наливных полов.

Шипы и гребенка.

Если для предыдущих инструментов можно найти альтернативу («сколхозить» на первом этапе), то рамную конструкцию, для переноски крупноформатной плитки подменить нечем.

Вакуумные насосы для присосок, манометры для контроля за силой захвата, регулируемая длина направляющих с возможностью нанесения клея на тыльную поверхность – без этого не обойтись:

Рама с присосками для плитки большого формата.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

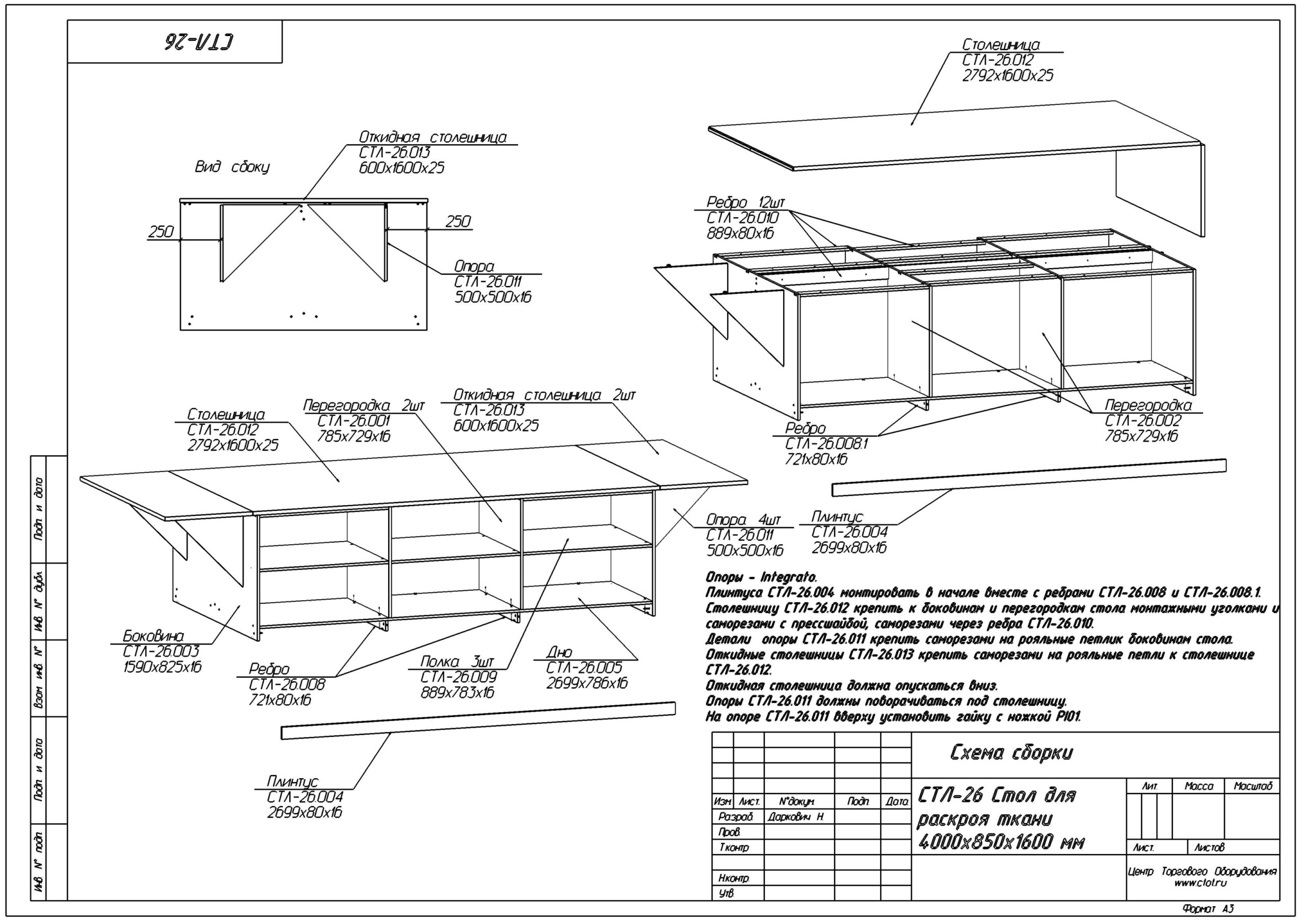

Как сделать раскройный стол своими руками

Раскройный стол – это один из наиболее важных предметов в швейной мастерской. Делать мебель самостоятельно не только приятно, но и выгодно. Можно значительно сэкономить на оформлении интерьера и сделать модель, которая будет удобна и гармонично впишется в пространство домашней мастерской. Рассказываем, как изготовить раскроечный стол для ткани своими руками.

Раскройный стол – это один из наиболее важных предметов в швейной мастерской.

Содержание Свернуть- Особенности конструкции стола для раскроя

- Разновидности раскройных столов

- Что понадобится для изготовления своими руками

- Пошаговая инструкция по изготовлению

- Как изготовить стол для раскроя ткани

- Особенности изготовления стола для раскроя ДСП

- Советы и рекомендации

- Видео: как сделать раскройный стол своими руками

Особенности конструкции стола для раскроя

Главная отличительная черта таких столов – большая столешница, на которой поместится значительный отрез ткани. Также поверхность должна быть абсолютно ровной, края хорошо обработаны. Иначе материя будет цепляться за сучки и выступы.

Специалисты рекомендуют выбирать ширину стола не меньше 180 см, поскольку примерно такова типовая ширина рулона ткани.

Важны устойчивые опоры, которые выдерживают нагрузку тяжелой ткани.

Покрытие у стола делается из ламинированного ДСП, но бывает и особое износоустойчивое покрытие типа искусственного камня.

Очень часто под столешницей располагают встроенные ящики для хранения швейных принадлежностей.

Складные модели столов для раскройки ткани используются дома. Обычно выбирается стол-книжка или угловой столик с опускающимися столешницами.

Разновидности раскройных столов

Ширина стандартного стола для домашнего использования – 150 см, а длина около 2 м. Стандартная высота изделия – 80-90 см. В обычных моделях столешницу выполняют из ЛДСП, а торцевые части заделывают планками и уголками, чтобы края не цеплялись за ткань.

Раскройный стол с рельсом под настилочную каретку предназначается для ателье и используется с дополнительным оборудованием – настилочной кареткой.

Очень важна возможность регулировать ножки стола с учетом особенностей пола.

Стол для раскроя ткани выбирают в специализированных магазинах, которые торгуют швейным оборудованием.

Логично, что в условиях квартиры не всегда есть место под такого “гиганта”, поэтому чаще всего домашние мастерицы выбирают раскладные столы-книжки или угловые модели с опускающейся столешницей.

Складными моделями столов пользуются и в пошивочных ателье, если они располагаются в арендованных помещениях. Их заказывают в мебельных мастерских под параметры комнаты.

Внутри обязательно располагаются полки и ящики, в которых можно хранить инструменты, материалы для рукоделия и саму швейную машинку.

Проще всего обзавестись профессиональным и удобным раскройным столом, если купить его в магазине швейного оборудования или заказать в небольшом мебельном предприятии.

Кстати! Раскладной стол подойдет для тех, кто шьет изредка. Регулярных нагрузок такая конструкция не выдержит, поэтому мастерам, которые работают с тканью на постоянной основе, необходимо задуматься о стационарной модели.

Что понадобится для изготовления своими руками

Чтобы сделать раскройный стол самостоятельно, нужно выбрать чертеж конструкции. Мебель может крепиться на готовых ножках, опорах из бруса. Однако самый удобный вариант – складной стол с тумбой.

Для работы понадобится:

- листы фанеры (ДСП, ЛДСП, МДФ);

- дрель, шуруповерт;

- шлифмашина или наждачная бумага;

- лобзик;

- рулетка, карандаш;

- торцевые планки и уголки.

Какая фурнитура может пригодиться:

Пошаговая инструкция по изготовлению

Самый простой способ – не делать стол целиком, а подготовить столешницу, которую можно закрепить на имеющуюся мебель. Этот вариант подойдут мастерам мастерам, которые шьют лишь изредка, и не хотят занимать полезное пространство дома.

Вооружившись инструкцией, инструментами и хорошим настроем, можно самостоятельно собрать стол, отвечающий всем требованиям мастера швейного ремесла.

Съемную столешницу можно поставить в кладовку, в гардеробную или спрятать за шкафом.

Инвестиции в природный материал всегда оправданы.

Как изготовить стол для раскроя ткани

Чтобы своими руками сделать стол для раскроя ткани, нужно подготовить основание. Лучше всего сделать его из двух поперечных стоек. К нижней части каждой планки прикрутить регулируемые ножки, чтобы высоту стола можно было выравнивать.

На первом этапе необходимо выбрать чертеж тумбы к швейной машинке и сделать раскрой всех деталей на бумаге с указанием размеров.

Опоры соединить между собой верхней перекладиной, ширина которой совпадает с шириной стоек.

Чтобы не выпиливать детали самостоятельно, можно заказать распил и кромление по чертежу и сразу переходить к этапу сборки.

Совет. В некоторых случаях целесообразно использовать не две, а три опоры.

Дальнейшая конструкция может различаться:

- С одной стороны сделать заднюю стенку из того же или более тонкого материала.

- С помощью роликов и направляющих закрепить несколько выдвижных ящиков (подойдет для столов, которые раскладываются в бок).

- Обойтись без ящиков и сделать внутренние ниши – в самом низу закрепить полку под швейную машину.

К основе закрепить выдвижные ножки на колесиках со стопорами или регулируемых ножках. Они послужат опорой откидной части.

Рукодельницы по достоинству ценят удобную и легкую мобильную мебель, установленную на колесики.

Последним этапом будет монтаж обработанного отреза фанеры или другого материала, который будет откидываться. Его крепят на петли (можно использовать газлифт).

Если используется натуральное дерево, поверхность деталей необходимо зашкурить.

Важно! На этапе сборки проверить прочность фурнитуры.

Стационарный стол можно сделать из 6 готовых ножек или брусьев и листа фанеры/МДФ подходящего размера.

Если покрытие лаком будет производиться в несколько слоев, необходимо выдержать время между нанесениями. Лак высохнет полностью через 36 часов.

Особенности изготовления стола для раскроя ДСП

Некоторые домашние мастера часто работают с плитами ДСП, поэтому им необходим специальный стол для проведения операций. Сделать его в домашних условиях сложнее, так как потребуется максимально прочная и ровная столешница, которая выдержит значительные нагрузки.

Практикующие мастера рекомендуют не делать стол для раскроя ДСП своими рукам, а приобрести два простых крепких стола и соединить их стяжками.

Совет. Застелить столешницу можно металлическим листом с обработанным краем или плотной фанерой.

Советы и рекомендации

Поверхность столешницы для раскроя ткани должна быть хорошо отшлифованной, но не скользящей. В противном случае работать с легкими струящимися материями будет неудобно: они попросту станут съезжать со стола.

Немаловажно учитывать размер самой швейной машинки и мобильность конструкции.

Стыки плит не мешают раскрою, при условии, что торцы листов хорошо обработаны и ровно стыкуются между собой. Во время сборки желательно пользоваться уровнем, чтобы определить перепады высот и выровнять конструкцию.

Видео: как сделать раскройный стол своими руками

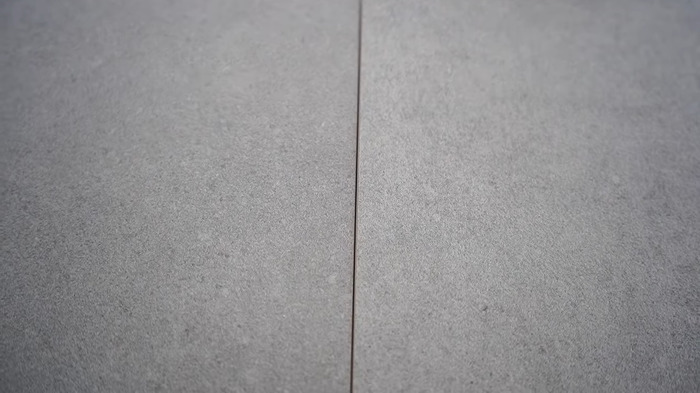

Минутка отделочной мудрости: Укладка крупноформатной керамогранитной плитки "бесшовным" способом

Добрый вечер, Пикабу! Тут не так давно в нашем сообществе благодаря @proplitku завязалась довольно интересная дискуссия на тему укладки крупноформатного керамогранита, поэтому захотелось вставить свои пять копеек, ибо с определенными вещами я не в полной мере согласен. Речь, как можно понять из заголовка, пойдет о швах.

Для начала, в пику своим условным оппонентам, хотел бы отметить, что крупноформатная плитка изначально и задумывалась и создавалась именно с целью минимизировать количество видимых швов. Однако, крупные форматы плитки изготовленные по старой-доброй технологии все равно смотрелись так себе, ибо из-за закругленных краев плитки минимальный шов получался 2 мм, а зачастую и все 3-4 мм, и собственно говоря, портил всю малину. Именно поэтому, для крупноформатной плитки производители придумали новую фичу - ректификация плитки. Звучит конечно умно, но по факту же это просто изготовление плитки с ровным обрезным краем, углубляться сильно в вопрос бессмысленно, но выглядит он как-то так.

Благодаря этому не хитрому (очень хитрому и сложному) процессу изготовления, у людей по всему миру появилась возможность почувствовать себя немного счастливее и богаче, облицовывая стены своих жилищ при помощи керамогранита под мрамор, т.к. настоящий мрамор мало кто потянет. Да и плиточникам интересней стало, а-то все эти унылые кафели 20 на 30 см в цветочек и горошек как-то откровенно поднадоели. В общем, началась эпоха керамогранита, которая прямо сейчас в своем зените. И все это благодаря вот этому парню - шву в 1 мм.

Но как же так? Ведь шов в один мм это все равно шов! Причем тут тогда бесшовная укладка крупноформатной плитки?

А при том, что это всего лишь маркетинг. "Бесшовной" укладкой плитки для лучшего понимания простым обывателем, называют укладку ректифицированной плитки с минимальным швом, который в дальнейшем маскируется грамотно подобранной в тон затиркой, создавая иллюзию цельной стены из мрамора, дерева или камня, ну, и всего, что мне в голову не пришло.

Стоит отметить, что на рынке существуют и совсем экстремальные варианты, у которых шов равен 0,1 мм, но такое встречается крайне редко, такой шов можно делать только при укладки керамогранита на стены, в сухих помещениях. Затирать такие швы нет не малейшего смысла, ибо они не будут заметны в принципе. Но в подавляющем большинстве случаев, вы будете сталкиваться именно с миллиметровым швом.

За счет чего формируется этот самый шов, если края керамогранита прямые, а укладывается плитка впритык к друг другу без крестиков и систем выравнивания?

На самом деле края плитки не идеально прямые. Тыльная сторона ректифицированной плитки шире чем лицевая. Эта разница практически не заметна глазу, однако несет в себе довольно важную функцию по формированию шва. Кроме того, на лицевой части ректификационного керамогранита, по его краям, имеется небольшая фаска, которая сделана с целью защиты этих самых краев от различных повреждений при эксплуатации и транспортировки, она так же делает шов шире. Поэтому, когда вы соединяете две плитки у вас получается шов в 1 мм.

Опасно ли укладывать плитку таким способом? Есть ли какие-либо ограничения?

Тут собственно и начинается все самое интересное. Любой плиточник, прошедший обучение у любого производителя керамогранита скажет, что минимальный допустимый шов, особенно для укладки на пол, должен быть не менее 2 мм, а лучше больше. Собственно именно об этом и говорил @proplitku в своем посте. И если вы желаете стопроцентной гарантии, тогда этот совет верный, т.к. подобный шов с большим запасом будет защищать вашу плитку от внешних воздействий. Именно такие швы рекомендуют делать все производители, поскольку они выдают гарантию только в том случае, если их риски максимально минимизированы. Сами же риски эти оцениваются производителем на основании различных тестов, при которых керамогранит подвергают разным нагрузкам, в том числе и довольно запредельным, с которыми он скорее всего никогда не столкнется в реальных условиях эксплуатации, но если вы хотите дополнительно перестраховаться, то делайте шов от 2 мм. Если же вам важнее внешний вид, то далее я поясню почему укладка ректифицированного керамогранитка "бесшовным" способом достаточно безопасна.

1. Влияние температурных расширений керамогранита.

Любой материал расширяется и сужается при изменении температуры окружающей среды, особенно если перепад этой температуры происходит очень резко. Швы плитки при ее расширении служат чем-то вроде буфера, позволяя керамограниту расширятся без повреждений. И вроде все логично, чем больше шов, тем меньше вариантов на негативные последствия. Но, если разобраться, то керамогранит это очень плотный материал, его расширение измеряется десятыми долями миллиметра. При перепаде температур с +20 до +60 градусов по цельсию, плитка расширится всего на 0,2 мм, согласитесь это не так много, учитывая, что шов - 1 мм, но на самом деле, даже температура в вашей ванной комнате вряд ли когда-нибудь будет выше чем 50 градусов, соответственно в большинстве случаев расширение на шов составит всего 0,1 мм. Тоже самое касается теплого пола, более 45 градусов он не нагревается. Поэтому шва в 1 мм будет более чем достаточно, что бы выдержать подобные расширения. Главными же рисками будут пожалуй монтаж натяжных потолков или нагрев плитки через оконное стекло в жаркое лето, но даже в этих случаях повреждения крайне маловероятны.

2. Влияние повышенной влажности и прямого контакта с водой.

С моей точки зрения это вообще надуманная проблема. Сам керамогранит не пропускает влагу, у него практически нет пор, а соответственно и капилляров по которым вода смогла бы просочиться. Поэтому единственный вариант при котором вода может добраться до основания, к которому приклеена плитка - швы. Что бы этого избежать используйте либо эпоксидные затирки, либо цементные с добавлением водоотталкивающих растворов. Поскольку шов небольшой, для лучшего проникания затирки в него мы используем обычный медицинский шприц на 50 кубиков. И никакая вода внутрь уже точно не попадет, дополнительно, если переживаете, то перед укладкой можно на основание нанести гидроизоляционную мастику, коих огромное множество на рынке.

3. Усадка дома.

Вот эта проблема как раз реальна, но стоит отметить, что при значимой усадке, какие бы вы швы не делали, они вашу плитку не спасут, я видал как плитку прям на пополам разрывает от усадки при швах в 3-4 мм. Т.ч. при широком шве шансов на выживание вашей плитки несколько больше, но они отнюдь не являются гарантией, а значит и сильно заморачиваться на сей счет я смыла не вижу. Лично на моей практики плитку ни разу не рвало от усадки, даже швы никогда не трещали, не, один раз было, угловой шов лопнул, пришлось перезатереть.

Если вы решились на укладку крупноформатного ректифицированного крамогранита "бесшовным" способом, то просто запомните ряд простых правил.

1. Наймите действительно хорошего плиточника. Далеко не каждый умеет работать с керамогранитом, а уж тем более с крупными форматами. Плитку вы покупаете не дешевую, т.ч. не стоит экономить на ее монтаже. А-то будет у вас дорого керамогранит итальянский, уложенный криво и косо руками "мастера", который о существовании шлифовального диска не слышал. Такое себе.

2. Основание под укладку должно быть идеально ровным, идеально не в смысле примерно верно, а вот прям идеально, чтоб на правило в 3 м ни одного просвета не было. Геометрия помещения тоже желательно что бы была идеальной, углы в 90 градусов и все плоскости в уровень. Укладка плитки должна осуществляться на клей класса не ниже С2, на гребенку не менее 6 мм.

3. Ректифицированная плитка со швом менее 1 мм укладывается только на стены в сухих помещениях. Для плитки со швом в 0,1 мм затирка необязательна.

4. Затирка швов в ванных комнатах должна осуществляться или эпоксидной затиркой, или цементной с добавлением водоотталкивающих растворов для затирки.

Какой инструмент необходим для укладки крупноформатной плитки?

Растет размер, растет сложность обработки, растут требования к клею и подготовке основания. Заказчики становятся более требовательными (не без нашей помощи, конечно).

Крупноформатная плита 120*240см

Что нужно для работы с крупноформатом?

Не будем вдаваться в особенности укладки крупноформатной плитки, а просто перечислим необходимый инструмент для работы с ней.

Если коротко, то нужно все то же самое, что и при работе с обычной плиткой, плюс еще много дополнительного специфического и дорогостоящего инструмента.

Система переноски с присосками

Переноска для крупноформатной плиткиЭто то, с помощью чего вы будете эти плиты переносить с места на место, поднимать и спускать с разделочного стола и переносить плитку с нанесенным на нее клеем к месту приклеивания.

Голыми ручками не получится. Нормально точно не получится.

Переноску лучше выбирать с вакуумными присосками. Это те, которые имеют поршень, откачивающий из под присоски воздух.

Такие присоски надежнее, они могут держать даже рельефную плиту и можно контролировать степень ее присасывания (давления) с помощью барометра или специальных делений на поршне (зависит от модели присосок).

Существуют переноски с обычными присосками, но они изначально более слабые, подходят только для гладкой плитки и вы не можете ее контролировать. Мне известно несколько случаев, когда плита срывается с этих переносок и разбивается (а это 20-30-40 тыщ за одну плиту).

Стол (верстак)

стол для крупноформатного керамогранитаНужно это учитывать при планировании работ. Но не об этом сейчас речь.

Система резки крупноформатных плит

Направляющая фиксируется к плите при помощи присосок.

Разделитель (сепаратор)

Это то, чем вы будете надламывать плиту.

Крутите ролик до характерного щелчка (это значит с этой стороны пошла трещина по направлению реза) сначала с одного края, затем с другого. И после этого разламываете плиту вручную.

Звучит жутко, но на деле не все так страшно.

Площадка для простукивания плитки

Если плитку размером 60*60см можно повозить вперед-назад, простучать резиновой киянкой и таким образом хорошо прижать и распределить клей, то с крупноформатом это у вас так просто не получится.

Для того, чтобы добиться хорошего распределения клея под плитой и выгнать воздух из под нее существует такая площадка.

Можно стучать по плите самой площадкой (она достаточно тяжелая), либо стучать по ней резиновой киянкой, площадка будет распределять нагрузку на плиту.

Виброприсоска или электровибратор

Только в отличии от хлопалок и стучалок такие аппараты делают это проще, быстрее и эффективнее.

Кромкорез (фаскорез)

Этой штукой можно делать рез торца плитки под углом 45° (то есть заусовку).

В водяной плиткорез плиту такого формата мы не всунем, а делать заусовку вручную болгаркой достаточно рискованно (по дороге длиною 2,5-3м может случиться что угодно).

Кромкорез срезает угол равномерно по всей длине реза, очень хорошо работает пылеотведение при подключении пылесоса.

Итог

Как я говорил выше, помимо перечисленного инструмента вам понадобится все то, что используется при укладке обычной плитки, то есть, например: болгарка, лазерный нивелир, уровни, алмазные коронки, шуруповерт, гребенки и еще много-много всякой всячины.

В отдельной статье опишу необходимый минимальный набор инструмента плиточника.

Читайте также: