Очистка щебня на железной дороге

Обновлено: 22.04.2024

Как правильно чистить щебень?

На МЖД в этом сезоне летних ремонтных путевых работ успешно зарекомендовали себя новые технологические разработки. На Московско-Курском и Московско-Рязанских отделениях столичной магистрали на станциях Софрино и Дягилево успешно функционируют два щебнеочистительных комплекса ЩОМ -1200 и ЩОМ-1200 ПУ, изготовленных на Калужском заводе «Ремпутьмаш» и в ЗАО «Тулажелдормаш».

Эти комплексы используются железнодорожниками Московской магистрали при ремонте пути. По технологии работ фрезами вырезается загрязненный слой щебня (глубина обработки составляет от 40 до 60 см), поверхность среза земляного полотна уплотняется и очищенный балласт слоями укладывается под путевую решетку.

Щебнеочистительные машины ЩОМ-1200 ПУ обеспечивают работу в любое время суток на прямых, кривых однопутных и двухпутных участках бесстыкового, а также звеньевого пути, с деревянными и железобетонными шпалами при всех видах балластного материала.

Обработка полотка дороги проводится путейцами в периоды так называемых «окон». Высокая выработка данных комплексов (производительность составляет 1200 куб. м. щебня в час, что в 2,5 раза превосходит возможности наиболее распространенных щебнеочистителей) позволяет сокращать потребность в предоставлении «окон» для выполнения ремонтных работ в несколько раз, сообщает служба по связям с общественностью Московской железной дороги.

Новые щебнеочистительные машины ЩОМ-1400

В ноябре Калужский завод “Ремпутьмаш” (холдинг Синара – Транспортные Машины) поставил Российским железным дорогам 23-й щебнеочистительный комплекс ЩОМ-1400 . Эта машина предназначена для очистки щебня балластной призмы железнодорожного пути от загрязнителей).

Щебнеочистительная машина ЩОМ-1400 Щебнеочистительная машина ЩОМ-1400По производительности ЩОМ-1400 превосходит аналогичные машины предыдущих поколений: комплекс способен за один час пройти до 400 м. пути, очистив при этом 1400 кубометров балласта.

Зачем

Балластный слой железнодорожного пути принимает на себя давление рельсошпальной решетки, отводит влагу от железнодорожного полотна, удерживает решетку и обеспечивает упругость подрельсового основания, необходимую для компенсации давления рельсошпальной решетки на балластную призму при прохождении состава.

Загрязнение балласта приводит к потере балластной призмой необходимой упругости, что приводит к изменению геометрии пути. Кроме того, грязь препятствует отводу воды, которая создает паразитное сопротивление между рельсами и вносит помехи в работу системы сигнализации.

Таким образом, от качества и чистоты балластного слоя зависят безопасность движения, допустимые скорости и вес составов. Поэтому при модернизации, среднем и капитальном ремонте путей выполняют очистку балласта.

ЩОМ-1400 представляет собой комплекс, в состав которого входят добывающе-распределительный и очистной модули, тягово-энергетическая секция ТЭС-1400.

Тягово-энергетическая секция выполняет перемещение комплекса и снабжение электроэнергией.

Добывающе-распределительный модуль вырезает засоренный балласт из-под рельсошпальной решетки, укладывает очищенный балласт под решетку. В его состав входят рабочий орган, подъемно-рихтовочное устройство, пробивщик шпальных ящиков, система конвейеров и кабина управления.

Работа добывающе-распределительного модуля начинается с предварительной копки зарядной ямы. Затем под ней пропускается баровая цепь, которая выбирает щебень и доставляет его на систему конвейеров.

Скребковая цепь движется по желобам и вместе с ними образует рабочий орган щебнеочистительной машины.

Пробивщик шпальных ящиков - агрегат, который выбивает щебень, застрявший между шпалами.

Выбранный щебень конвейерами передается в очистной модуль.

Схема компоновки щебнеочистительной машины ЩОМ-1400: 1 — вибрационный грохот, 2 — кабина управления, 3 — пробивщик шпальных ящиков, 4 — рабочий орган с баровой цепью, 5 — подъемно-рихтовочное устройство, 6 — распределительное устройство Схема компоновки щебнеочистительной машины ЩОМ-1400: 1 — вибрационный грохот, 2 — кабина управления, 3 — пробивщик шпальных ящиков, 4 — рабочий орган с баровой цепью, 5 — подъемно-рихтовочное устройство, 6 — распределительное устройствоОчистка щебня выполняется двумя высокопроизводительными вибрационными грохотами.

Вибрационный грохот представляет собой короб на пружинных подвесах, в котором смонтированы три яруса сита и дебалансирный вибратор. Верхнее сито - с крупными ячейками. Нижнее - с ячейками, размер которых соответствует размеру засорителей. Щебень конвейером подается в грохот, где разделяется на фракции и освобождается от засорителя.

Засоритель либо выгружается в спецсостав, либо отсыпается в отвал вдоль пути.

Очищенный щебень возвращается в добывающе-распределительный модуль, где подается на распределительное устройство, которое равномерно засыпает его под рельсошпальную решетку и между шпалами.

Щебнеочистительная машина выполняет замкнутый процесс очистки непрерывно в движении.

Для удобства работы экипажа ЩОМ-1400 оснащена системой автоматизации управления процессами и диагностики узлов и агрегатов, дистанционным управлением работой желобами и подъемно-рихтующим устройством. На комплексе установлены мощные системы освещения и системы видеоконтроля за работой агрегатов.

По своим размерам ЩОМ-1400 является одной из самых крупных путевых машин в России: длина по осям добывающе-распределительного и очистного модулей составляет 50 метров, а вес - 200 тонн. При этом комплекс соответствует габариту 02-ВМ, что позволяет эксплуатировать его на колее 1435 мм., распространенной за рубежом.

Калужский завод Ремпутьмаш собирает комплексы ЩОМ-1400 с 2017 года. Эти щебнеочистительные машины за три года эксплуатации провели очистку загрязненного балласта на 1500 км пути.

Завод специализируется на проектировании и производстве путевой техники уже 70 лет.

Машины для очистки щебня

На дорогах применяются щебнеочистительные машины на рельсовом ходу и машины, не занимающие пути. Некоторые фирмы предоставляют дорогам щебнеочистительные машины в аренду на договорных началах.

Ряд щебнеочистительных машин работает по следующей схеме.

Загрязненный щебень забирается с откосов балластной призмы и подается на выбрирующие грохоты, на которых от щебня отсеиваются загрязнитель и мелкие обломки щебня. Очищенный щебень укладывается обратно в откосы балластной призмы, загрязнитель же выбрасывается транспортерами на откосы насыпей, а при очистке щебня в выемках грузится на железнодорожные платформы или в полувагоны для вывозки из выемок и разгрузки его в удобных местах.

Очистка щебня щебнеочистительной машиной на рельсовом ходу на Центральной Нью-Йоркской железной дороге

Рис. 2. Очистка щебня на откосе балластной призмы щебнеочистительной машины на рельсовом ходу

Загрязнитель выбрасывается с помощью поворотного ленточного транспортера на обочину земляного полотна. Эта же машина производит очистку щебня на междупутье

Загрязнитель выбрасывается на откосы насыпей не только вследствие удобства такого метода его уборки, а также и потому, что иногда бывает очень трудно выгружать мокрый липкий загрязнитель из вагонов.

Щебнеочистительные машины на рельсовом ходу.

В настоящее время применяются в основном щебнеочистительные машины на рельсовом ходу (рис. 1 и 2), которые имеют преимущества перед щебнеочистительными машинами, перемещающимися по грунту. Машины на рельсовом ходу применяются с локомотивом или являются самоходными.

Некоторые щебнеочистительные машины на рельсовом ходу используют локомотив как якорь; в процессе работы машины подтягиваются к локомотиву с помощью лебедки и троса. Такой метод передвижения щебнеочистительных машин обеспечивает их работу с точно заданной, в зависимости от состояния балласта, скоростью в пределах от 3 до 12 м/мин. В других конструкциях щебнеочистительных машин предусматривается непосредственное соединение их с локомотивом в процессе производства работ по очистке щебня.

Рис. 3. Очистка щебня по всему поперечному сечению балластной призмы при помощи самоходной щебнеочистительной машины «Матиза»

Очищенный балласт укладывается обратно в путь непосредственно сзади того места, откуда он был взят в загрязненном состоянии. Машина передвигается в рабочем состоянии лебедкой с тросом, установленной в передней части машины

Одним из принципиальных различий разных типов щебнеочистительных машин является способ забора ими загрязненного балласта. В первом типе щебнеочистительных машин с этой целью применяются грейферные ковши, которыми загрязненный щебень подается на грохоты; во втором типе щебнеочистительных машин используется выгребное устройство, которым загрязненный балласт вырезается при движении машины и подается к питателю подъемного ленточного транспортера, транспортером загрязненный балласт подается на грохоты; в третьем типе щебнеочистительных машин применяются плуги для разрыхления загрязненного балласта, который после этого с помощью цепных транспортеров подается на грохоты; прошедший через грохоты загрязнитель забирается ковшовым элеватором и подается на транспортер для удаления; в четвертом типе щебнеочистительных машин применено большое вращающееся колесо с наклонными скребками, которыми щебень подается к трем рядам колосниковых грохотов.

Все перечисленные типы щебнеочистительных машин на рельсовом ходу укладывают очищенный щебень обратно в путь, а загрязнитель с помощью поворотных ленточных транспортеров выбрасывают на откосы насыпей или грузят в вагоны, прицепленные к щебнеочистительным машинам. На всех щебнеочистительных машинах имеются силовые установки, приводящие в действие грохоты, транспортеры и другие рабочие органы машины. Ниже приводится описание более совершенных щебнеочистительных машин на рельсовом ходу.

Щебнеочистительная машина на рельсовом ходу (рис. 3) вырезает загрязненный балласт одновременно из шпальных ящиков, из откосов балластной призмы и из-под шпал. Вырезанный загрязненный балласт после очистки укладывают обратно в путь; загрязнитель посредством поворотных транспортеров выбрасывают на откос насыпи. Эта щебнеочистительная машина, не требующая вспомогательных приспособлений, состоит из двух

единиц на железнодорожном ходу: в первой (цельнометаллический вагон) размещена силовая установка; вторая единица представляет собой непосредственно щебнеочистительную машину, основными органами которой являются ковшовая цепь, транспортеры, вибрирующие грохоты, лебедка, а также соответствующие механизмы, приводящие их в действие. Силовая установка состоит из электростанции, работающей от дизеля. В вагоне с силовой установкой имеются также тяговые электромоторы, баки с горючим, компрессор и воздушные резервуары. В вагоне выделено помещение для мастерской, а также помещение для запасных частей и инструмента. Рабочее движение щебнеочистительной машины осуществляется с помощью троса; один конец троса наматывается на барабан лебедкой, установленной на щебнеочистительной машине; трос проходит через блок, закрепленный впереди машины за рельс, другой конец троса закреплен на щебнеочистительной машине. Щебнеочистительная машина работает с производительностью около 76 м/ч.

Перед началом работ разъединенная ковшовая цепь машины вместе с ее поперечными направляющими пропускается под путевой решеткой сзади передней вагонной тележки машины; после этого ковшовая цепь соединяется в одно целое. При движении ковшовой цепи в ее направляющих она забирает загрязненный щебень, поднимает его наверх и сбрасывает на ленточный транспортер, который подает загрязненный щебень на выбрирующие грохоты с ситами двух размеров. После прогрохотки чистый щебень укладывают обратно в путь непосредственно сзади ковшовой цепи, а загрязнитель и мелкие частицы щебня попадают на поворотный транспортер, которым они могут быть выброшены на любой из откосов насыпи или погружены в открытые вагоны.

Щебнеочистительная машина может быть также использована для понижения уровня пути в тоннелях, на подходах к мостам, под путепроводами и на завышенных местах пути.

Другая самоходная щебнеочистительная машина на рельсовом ходу (рис. 4) забирает загрязненный щебень одновременно с обеих сторон пути со скоростью до 380 м/ч, очищает этот щебень и укладывает обратно в путь, а загрязнитель выбрасывает на любой из откосов насыпи. Машина состоит из двух единиц: первая представляет собой саму щебнеочистительную машину; вторая единица имеет назначением приводить при помощи лебедки в движение щебнеочистительную машину в процессе работы ее по очистке щебня.

Рис. 5. Самоходная машина с выгребным устройством в виде врубовых баров, расположенных с обеих сторон машины

Машина при проходе по пути выгребает из-под шпал на откосы балластной призмы загрязненный балласт, который очищается идущей вслед щебнеочистительной машиной

Щебнеочистительная машина имеет два независимо работающих шнекоэлеваторных механизма, которые разрыхляют и подают загрязненный балласт на качающиеся грохоты для очистки. Чистый балласт поступает в балластно-дозировочный механизм, который укладывает его обратно в путь. Загрязнитель через подъемник подается на высоко установленный транспортер, который с помощью гидравлики может быть повернут в вертикальной плоскости в пределах 140°, что дает ему возможность выбрасывать загрязнитель на различное расстояние. Обе единицы имеют механизированные съемные устройства для снятия их с пути в сторону для быстрого освобождения перегона. Транспортная скорость машины около 40 км/ч.

Рис. 4. Одновременная очистка щебня за один проход на откосе балластной призмы и на половине междупутья самоходной машиной «Пульман-Стандарт»

Третья самоходная щебнеочистительная машина на рельсовом ходу состоит из двух специальных единиц: одной — с выгребным устройством и другой — со щебнеочистительным. Загрязненный щебень вырезается на междупутье или на откосах балластной призмы и укладывается в сторону или подается на щебнеочистительные устройства. В последнем случае щебень проходит через грохоты и после очистки укладывается обратно на междупутье и откосы балластной призмы в желаемых пропорциях. Загрязнитель выбрасывается на откосы насыпи. Этой щебнеочистительной машиной можно отрывать траншею шириной 1,06 м на глубину ниже головки рельса до 0,76 м.

Выгребное устройство щебнеочистительной машины представляет собой бесконечную ковшовую цепь, движущуюся вокруг ковшовой рамы, закрепленной на тележке, которая с помощью гидравлики может подниматься, опускаться и перемещаться в поперечном направлении. Ковши при своем движении проходят между двумя конусообразными режущими и выгребающими устройствами, установленными на нижнем конце ковшовой рамы таким образом, что машина может работать в любом направлении. На машине используются грохоты по типу применяемых в горной промышленности для сортировки слипающихся руд. Машина с помощью переносного поворотного круга может быть повернута на 180° для работы в противоположном направлении. Производительность машины — от 183 до 488 м пути в час, в зависимости от глубины отрываемой траншеи и количества очищаемого балласта.

Четвертая щебнеочистительная машина на рельсовом ходу (рис. 5) состоит из двух самоходных единиц. Оборудование на ведущей единице предназначено для понижения пути или только для вырезки балласта из шпальных ящиков без понижения пути. Вырезанный щебень выбрасывается на откосы балластной призмы. Оборудование на второй единице предназначено для забора этого щебня, его очистки и распределения в путь сзади машины. Загрязнитель выбрасывается на откосы насыпи. На ведущей единице с каждой стороны имеется гидравлически управляемый выгребной врубовый бар длиной 1,83 м. Режущие зубья бара движутся в горизонтальном направлении под путем и вырезают балласт. На второй единице с каждой стороны имеются гидравлически управляемые ковшовые элеваторы, которые вырезают щебень на глубину до 23 см ниже подошвы шпал и подают его на сдвоенный вибрационный грохот.

Щебнеочистительные машины, передвигающиеся по грунту, не занимают перегона и поэтому во время работы не нарушают график движения поездов. К этому классу машин относятся самоходные машины кротового типа с бензиновым двигателем. Применяются три типа таких машин: одна машина для очистки щебня на междупутье двухпутных линий с расстоянием между осями путей от 3,96 до 4,57 м и две другие для очистки щебня на откосах балластной призмы. Машина состоит из низкой металлической рамы с ножом и подгребающими лапами впереди для рыхления и подгребания загрязненного щебня на ленточный транспортер, который в свою очередь подает его на поворотный ленточный транспортер у машин, предназначенных для работы на междупутье, или на наклонный желоб у машин, работающих на откосе балластной призмы. В обоих случаях загрязнитель выбрасывается на откосы насыпи. Очищенный щебень укладывается обратно в путь.

Машина для очистки щебня на междупутье забирает его на глубину от 28 до 61 см ниже подошвы шпалы и затем очищает; производительность этой машины — от 198 до 366 м пути в час. Машина перемещается по зубчатым рельсам, временно уложенным по концам шпал. Одна из машин для чистки щебня на откосах балластной призмы имеет аналогичное устройство с машиной для очистки щебня на междупутье, за исключением того, что она передвигается по обочине с помощью большого колеса с широким ободом. Машина забирает балласт на глубину от 28 до 36 см ниже верха шпалы. Производительность машины от 244 до 366 м пути в час.

Машина может быть быстро выведена за пределы габарита подвижного состава

Рис. 6. Очистка щебня на откосах балластной призмы с помощью самоходной щебнеочистительной машины на гусеничном ходу

Имеется также машина для очистки щебня на откосах балластной призмы (рис. 6), смонтированная на гусеничном ходу и имеющая кабинку для механика. Производительность машины — от 244 до 732 м пути в час. Она очищает щебень полосой 1,52 м и чистый щебень укладывает на концы шпал с помощью наклонного желоба.

Щебнеочистительные машины для очистки щебня в шпальных ящиках.

Для очистки щебня в шпальных ящиках можно применять машины кротового типа, работающие на откосах балластной призмы, которые очищают щебень, вырезанный из ящиков и уложенный на откосы балластной призмы, при помощи специальной машины. Однако применяются также машины, специально предназначенные для очистки щебня в шпальных ящиках.

Одна из таких самоходных машин на рельсовом ходу приводится в движение бензиновым или дизельным двигателем. На машине с каждой ее стороны имеется гидравлически управляемый шток, которым выдавливается загрязненный щебень от концов шпал к середине пути, где он забирается транспортером с ковшовой цепью и забрасывается на грохот. Очищенный щебень укладывается обратно в путь, а загрязнитель с помощью поворотного транспортера выбрасывается на откосы насыпи.

Для чего рельсы укладывают на щебень

Да не просто укладывают и еще присыпают щебень сверху. У этого процесса есть свой технологический процесс, отступать от которого нельзя, разные виды и формы специального оборудования, и определенные правила. Да, все гораздо сложнее чем кажется, ведь щебень на железной дороге играет куда большую роль, чем представляет себе обыватель.

Называется кстати щебень в путевом хозяйстве балластом. Его главная задача - сделать так, чтобы готовый уложенный путь не двигался под воздействием внешних факторов, веса и вибрации, проходящих по железной дороге поездов и прочих причин.

Что будет, если пути уложить просто на землю? В каком-то месте, где грунт мягче, со временем он продавится, в других местах, пути попросту "расползутся" из-за вибраций и так далее. Балласт же призван компенсировать все эти воздействия, надежно удерживая шпалы и уложенные на них рельсы на месте и распределив вес пути и поезда по большей площади.

Но и это еще не все. Балласт также отводит от железной дороги воду, и не позволяет пересыхать почве, находящейся под ним летом, или наоборот переувлажняться, теряя тем самым свою несущую способность в более влажное время года.

Чтобы балласт мог эффективно выполнять свои функции, к материалам из которых его насыпают, предъявляются нешуточные требования по форме, размеру, упругости и тому подобное.

Укладка балласта, тоже как уже говорилось куда более сложный процесс, чем просто "насыпать камушки". Его укладывают под шпалы при помощи шпалоподбивочной машины, другой аппарат распределяет уложенный балласт особым образом, затем уплотняют, и в конце концов пераспределяют. В конечном итоге, результат должен соответствовать многочисленным требованиям и ГОСТам. И все ради того, чтобы рельсы не двигались в процессе эксплуатации, а оставались ровно на том месте, куда их уложили

И да, чтобы он со временем не утерял своих свойств, время от времени его еще нужно чистить. Разумеется, никто с щетками вдоль путей не ходит. Для этого тоже есть специальная щебнеочистительная машина.

Почему щебень на железной дороге со временем темнеет или становится коричневого цвета?

Почему щебень становится темным?

По сути, щебень со временем может принимать два цвета - темный (ближе к черному) и коричневатый. Для начала поговорим про темный цвет. Причин его появления несколько.

Первая, которая уже уходит в прошлое - это использование угля для растопки титана. Кое-где такой способ приготовления кипятка применяется до сих пор. Разумеется, часть твёрдых продуктов горения и копоти падает на железнодорожное полотно.

Также уголь, как известно, перевозится открытых полувагонах. Пыль от угля также попадает на щебень и «пачкает» его. А ещё, на железной дороге применяется большое количество различной смазки, которая наносится на вагоны, локомотивы и рельсовые скрепления. Она тоже склонна «подкрашивать» щебёнку.

Почему щебень становится коричневым?

При трении железных деталей, таких как колеса и рельсы, при проезде поезда, а особенно при его торможении, образуется металлическая пыль. А поскольку практически все конструкционные элементы на Ж/Д изготовлены из стали (сплава на основе железа), а колодки из чугуна, то и образующаяся пыль имеет свойство ржаветь.

Есть ещё версия, которая заключается в том, что щебень окрашивается из-за отходов, которые выливаются из туалетов, ломов например . Во-первых, последние несколько лет практически все вагоны, в том числе в электричках, оборудованы биотуалетами, которые опорожняются в специальных местах.

А во-вторых, даже если бы это было так, ну невозможно так равномерно покрыть щебень продуктами человеческой жизнедеятельности. Такие дела.

ДЕТАЛЬ ПРОЕКТА. ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПУТЕВОГО ЩЕБНЯ

Железные дороги уже десятилетиями используют щебень как основной материал для балластной призмы, чтобы обеспечить высокую работоспособность верхнего строения пути при условии высоких осевых нагрузках и скоростей движения. При этом сам балластный материал подвергает износу, и балластная призма загрязняется различными вызываемыми причинами.

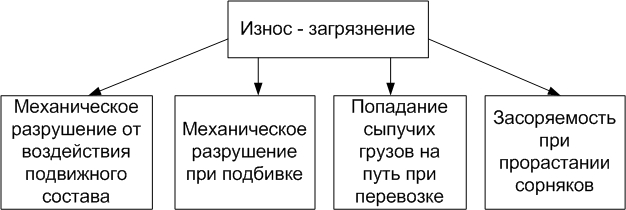

Рисунок 3.1 – Факторы, влияющие на процесс загрязнения балластного слоя

Причины загрязнения балластного слоя могут быть следующими:

• недоброкачественный новый щебень;

•эксплуатационныенагрузки;

• перегрузка нижнего строения пути из-за недостаточной толщины балластного слоя;

• размягчение под действием влаги земляного полотна в результате недостаточного поперечного уклона защитного слоя;

• отсутствие дренажа;

• увеличение доли мелких фракций вследствие перегрузки нижнего строения пути;

• попадание мелких фракций в балласт при перевозке грузов;

• осаждение мелких фракций из воздуха;

• работы по текущему содержанию и ремонту пути.

Из-за динамического воздействия на балластный слой в нормальных условиях эксплуатации идет процесс «округления» бывших острогранных камней, а в зависимости от прочностных характеристик пород их раздробление.Регулярное проведение подбивочных работ приводит к аналогичным результатам износа. Кроме того, балластная призма загрязняется сыпучими различными грузами (строительные материалы, уголь и пр.). Нежелательное и не подавленное развитие сорняков приводит к засорению органическими остаткамирастений.[20]

Все вышеназванные процессы приводят к постепенному загрязнению балластной призмы с последствиями уменьшенной эластичности и водопроницаемости, что в свою очередь приводит преждевременному износу элементов верхнего строения пути и повреждениям несущего слоя земляного полотна.

Щебеночный балласт оказывает большое влияние на качество и прочность железнодорожного пути. В связи с этим к нему предъявляется ряд особых требований. На качество балласта большое влияние оказывает наличие загрязнений. Один из наиболее опасных загрязнителей — мелкие фракции, образующиеся в результате истирания частиц щебня.

Верхнее строение балластного пути имеет конструкцию, которую можно назвать плавающей. Если параметры рельсов, скреплений и шпал выбраны правильно, то щебеночный балласт является наиболее слабым звеном в этой системе.Для того чтобы щебень оптимально выполнял свои функции, он должен соответствовать как субстанционным, так и гранулометрическим требованиям.

Балластное основание должно быть рассчитано таким образом, чтобы нагрузка от подвижного состава, передаваемая рельсами через шпалы на щебень, распределялась как можно равномернее в нижнем строении пути. Толщина балластного слоя и дренаж земляного полотна являются главными факторами для нормального функционирования щебеночного балласта.

Таблица 3.1 – Потребность в щебне в зависимости от глубины его очистки ниже подошвы шпалы при создании слоя чистого щебня под шпалами 25, 35,40 см (при типовой балластной призме)

Под действием поездной нагрузки щебеночный балласт подвергается статическим и динамическим воздействиям. Вертикальные нагрузки, под действием которых в балласте возникают напряжения сжатия, передаются нижнему строению пути.

Теоретические познания в области нагрузок, действующих в системе, свидетельствуют о сложности конструкции рельсошпальной решетки, балластной призмы и нижнего строения пути. Для несущей способности балластной призмы особое значение имеет ее прочность на сдвиг.[12]

Рисунок 3.2 – График изменения осадок пути в зависимости от пропущенного тоннажа, осадки пути после прохода комплекта машин: 1 – СЧУ-800 (укладка геотекстиля); 2 –ЩОМ-1200;3 – СЧУ–800 (укладка пенополистирола )

Рисунок 3.3 – Схема очитски призмы машиной ЩОМ-1200:1 – очищенный щебень; 2 – вал грязного щебня, оставщийся от предыдущих работ; 3 – грязный щебень; 4 и 5 – положение шпалы соотвественно до и после очисти балласта.

Конструкция и размеры балластной призмы должны соответствовать типовым поперечным профилям такой призмы

Таблица 3.2 – Типовые поперечные профили балластной призмы,см

Новый или очищенный балласт из щебня для путей 1 – 3-го классов должен быть фракций 25–60 мм, твердых пород с прочностью по копру ПМ-У75 и полочному барабану И1 по ГОСТ 7392 – 2002; 4-го класса – фракций 25–60 мм по ГОСТ 7392 – 2002.

Толщина балластной подушки на путях 1-4 класса состовляет 20см, а для 5 класса – 15см.

Рисунок 3.4 – Поперечные профили балластной призмы: а,б ,в – из щебня на пути на деревянных шпалах( а – на прямом однопутном участке,б – на кривом участке,в – на прямом двухпутном участке);г, д, е, ж – из щебня на пути на железобетонных шпалах( г – на прямом одномпутном участке, д – на кривом участке,е – неа прямом двухпутном участке, ж – на кривом двухпутном участке);з – из щебня на пути на деревянных шпалах двухпутного участка; hш – толщина слоя щебня под шпалой; hп – толщина слоя песчанной подушки; d – плечо балластной призмы; А – уширение муждупутья в кривой.

ПМС-109 предложила использовать стационарный комплекс для переработки старогоднего щебня.

По данным наблюдений, при очистке щебня машинами в пути, в удаляемом засорителей находится до 24% щебня фракций 25-60 мм и 35-40% фракций от 8 до 25 мм.

Кроме того, в настоящее время рядом с железнодорожным полотном находится неочищенный щебень, перемешенный туда в процессе предыдущих ремонтов.

Материал фракции 25-60 мм используются для ремонтов главных путей на широтных ходах и приемоотправочных путей.

Качество очистки более высокое, чем щебнеочистительными

машинами, т.к. время работы комплекса не ограничено «окном».

Техническая характеристика щебнеочистительного комплекса:

Принципы работы устройств забора и очистки путевого щебня. Классификация машин

По технологической структуре процесса очистки щебня или замены балласта машина или комплекс содержит основное рабочее оборудование для выгребания и подачи балласта на распределительно-транспортирующую систему, для разделения фракций засорителей и чистого щебня путем просеивания (грохот), систему распределения, транспортирования и раздельной выгрузки щебня и засорителей (в путь, в подвижной состав или на обочину пути). Кроме того, на машинах и комплексах устанавливается вспомогательное рабочее оборудование: ПРУ, виброплиты для уплотнения нижних слоев балластной призмы, дробилки для увеличения относительной площади поверхностей откола частиц щебня и др. Таким образом, щебнеочистительная машина или комплекс это сложная технологическая система, своеобразный «горно-обогатительный завод» на железнодорожном ходу.

По конструкции рабочих органов и схемам движения загрязненного и чистого щебня, а также засорителей машины и комплексы делятся на: высокопроизводительные машины с малой глубиной очистки, имеющие совмещенный центробежный рабочий орган для выгребания и очистки щебеночного балласта (ЩОМ-Д, ЩОМ-4, ЩОМ-4М, ЩОМ-ДО, БМС и др.); машины для очистки и замены балласта у торцов шпал, имеющие торцевые роторные выгребные устройства и центробежные или плоские вибрационные грохоты (УМ-М, УМ-С, ЩОМ-6Р, МВБ-150 и др.); машины и комплексы для глубокой очистки (замены) щебня (RM-80 UHR, СЧ-601, СЧ-700, СЧУ-800М, ЩОМ-6БМ, ЩОМ-6У, СЧ-1200, ЩОМ-1200, ЩОМ-1200ПУ и др.).

По назначению они подразделяются на машины для работы на перегонах, на стрелочных переводах, универсальные машины для работы на перегонах и стрелочных переводах; по основным выполняемым операциям – на машины для очистки щебня, для очистки и вырезки балласта, для вырезки (замены балласта); по конструктивному исполнению, в частности способу вырезки балласта – на машины с пассивными подрезными ножами и подгребными крыльями, с активными вырезающими органами (цепными скребковыми, роторными, баровыми) и пассивными подгребающими крыльями, с комбинированными рабочими органами; по способу очистки щебня – на машины с центробежными очистительными устройствами и машины с плоскими вибрационными грохотами; по способу транспортирования – на машины прицепные и машины самоходные; по типу ходовой части и тяговых единиц – на машины с железнодорожным ходом и локомотивом или тягово-энергетическим модулем и машины на комбинированном ходу с тракторной тягой; по способу удаления засорителя – на машины с рассеиванием засорителя в сторону от оси пути и машины с направленным переносом засорителя в специализированный подвижной состав (для последующего его вывоза) или выгрузки к основанию насыпи, или за пределы водоотводов в неглубоких выемках; по способу работы с путевой решеткой – на машины, работающие с подъемом РШР, машины, работающие без ее подъема, и машины, работающие при снятой РШР.

Центробежные щебнеочистительные рабочие органы системы А.М. Драгавцева применяются на отечественных щебнеочистительных машинах ЩОМ-4 и ЩОМ-4М, использование которых сокращается. Такие рабочие органы компактны, одновременно выполняют функции выгребного и очистного устройства, обладают высокой производительностью при удовлетворительном качестве очистки. Однако они имеют низкий уровень надежности, высокую энергоемкость и производят выброс засорителей на плечо балластной призмы и откосы земляного полотна, что приводит к появлению шлейфов и засорению водоотводов.

Центробежный щебнеочистительный рабочий орган (рис. 4.4) представляет собой замкнутую сетчатую ленту 8, установленную в контуре, состоящем из роликовой батареи 13, отклоняющих 4 и натяжных 5 звездочек, контактирующих с двумя тяговыми цепями ленты. Привод ленты осуществляется через ведущий вал, на котором установлены две ведущие звездочки 7. Ведущий вал через карданный вал 9 связан с редуктором 12, имеющим два входных вала с присоединенными через муфты электродвигателями постоянного тока 11. На одном из валов редуктора установлен тормоз 10. На горизонтальном участке гибкая сетчатая лента 8 проходит пассивный подрезной нож 14 с направляющими для тяговых цепей. В нижней части ножа имеется сплошной лист, предотвращающий падение щебня и засорителей на балластное основание. При непрерывном движении машины по пути 1 в направлении стрелки путевой щебень захватывается подгребными крыльями 2 и через подрезной нож 14 попадает на горизонтальный участок гибкой сетчатой лены 8, разгоняется вместе с движением ленты и попадает на криволинейный участок, образуемый двумя роликовыми батареями. При разгоне слои щебня перемещаются друг относительно друга, мелкие фракции и засорители проникают к сетке и выбрасываются под действием центробежных сил в сторону на криволинейном участке. Чистый щебень поднимается по ленте и отлетает в конце криволинейного участка по касательной до удара в заслонку 6. После этого щебень падает на наклонную часть бункера 3. С наклонной части бункера часть щебня падает на путь за подрезным ножом, а часть щебня отбирается пластинчатым конвейером для выгрузки в путь перед задней тележкой. Щебень, выгруженный на путь сразу за подрезным ножом, разравнивается планировщиком. Отлетевшие в сторону засорители образуют шлейф около пути.

Машины для глубокой очистки щебеночного балласта оснащаются отдельным рабочим органом для выгребания и подачи балласта на транспортирующую систему (рис. 4.5). Рабочий орган содержит замкнутую выгребную цепь 11, которая имеет холостой участок, расположенный в желобе 4, участок вырезания балласта, расположенный в подпутной балке 10, и рабочий участок подъема балласта, расположенный в рабочем желобе 8. С целью безопасности и минимального пыления желоба закрыты. Выгребная цепь 11 имеет лопатки со стержнями (барами –bar – стержень (англ.), поэтому иногда такой рабочий орган называют баровым). Выгребная цепь приводится в движение приводом 6 через ведущую звездочку 7. Для привода используются электродвигатели или гидромоторы. При работе машина перемещается поступательно в направлении стрелки, вызывая подачу скребковой цепи 11 на участке вырезания балласта (в забое). Движущаяся цепь подрезает балласт и направляет его по желобу 7 к месту разгрузки – разгрузочному лотку 5, с которого он попадает на конвейер 3 и направляется к грохоту. Рабочий орган позволяет производить вырезку балласта на глубину до 1 м ниже УВГР (до нижней линии габарита приближения строений),

В современных щебнеочистительных машинах в основном применяются двух- или трехъярусные (по количеству сит) наклонные вибрационные грохоты с прямолинейными, или близкими к круговым, траекториями колебаний.

Наклонный вибрационный грохот (рис. 4.6) состоит из короба 3, внутри которого закреплены верхнее 2 и нижнее 5 сита. Верхнее сито имеет крупные ячейки, а нижнее сито – ячейки, размеры которых соответствуют просеиванию засорителей. Короб в верхней части имеет дебалансный вибратор 4 с приводом от электродвигателя или гидромотора, а в нижней части установлен на основании 9 через пружинные комплекты 7, служащие как упругие связи в колебательной системе грохота. При работе щебень с засорителями поступает на верхнее сито грохота с конвейера 1, после чего просеивается с разделение на фракции и засорители. Очищенный щебень поступает обратно в путь, а засорители перемещаются конвейером 6, входящим в состав системы выгрузки. При применении вибратора с круговой вынуждающей силой короб колеблется по траектории, близкой к круговой, так как пружинные комплекты 7 обладают горизонтальной и вертикальной жесткостью. При наклоне корпуса машины, например, в кривой, грохот должен сохранять горизонтальное положение. В противном случае наблюдается сползание вибрирующего материала в сторону, что приводит к снижению эффективности просеивания. Поэтому машина оснащается автоматизированной системой поддержания горизонтального уровня основания 9. Основание устанавливается на раме 11 машины через шарнирные опорные узлы 8 и соединено с ней также гидроцилиндрами 10, через которые отслеживается горизонтальное положение основания и короба грохота.

Читайте также: