Система пневмотранспорта для цемента

Обновлено: 14.05.2024

Организация пневмотранспортной системы

Если ничего не путаю транспорт сыпучих грузов придумали в СССР для доставки цемента и бетона наверх.

Суть технологии в толкании воздухом пробки в трубе и так много пробок по всей трубе с некой скоростью.

А не в создании вакуума спереди пробки и само потекло. Атмосферного давления тогда может не хватить и скорее всего не хватит.

Тогда на нагнетать воздух к каждому бункеру. И не вентилятором с низким H, а насосом/компрессором с высоким H.

Тут надо считать или читать про это дело, мне лень.

Если чего надумаете, расскажите, мне тоже интересно.

"Безвыходных ситуаций не бывает" барон Мюнгхаузен Санкт-Петербург Есть ли вообще расчеты на расход вентилятора? на потери давления?

В основном для обеспечения напора продукт подают на нагнетание воздуходувки. __________________

Большая беда науки в том, что при восхитительной теории можно получить отвратительные результаты.

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

__________________"Безвыходных ситуаций не бывает" барон Мюнгхаузен Есть ли вообще расчеты на расход вентилятора? на потери давления? Это вариант просто для примера, чтобы можно было понять как и почему нужно.

В основном для обеспечения напора продукт подают на нагнетание воздуходувки. Тоесть насколько я понял ветилятор ставится в начале трубы, а не в конце.

На предприятиях по переработке древесной щепы (на том этапе где транспортируется опилки, древесная мука), широко применяется схема когда вентиялятор ставится в конце. Последний раз редактировалось Малюк, 06.05.2011 в 14:01 . Украина (после Урала и Алтая) У схем "под давлением" и "под разрежением" есть свои достоинства и недостатки. Представленная схема "под разрежением" в данном случае предпочтительна. Если подавать воздух под давлением, то продукт начнёт вылетать через неплотности трасс. В частности, начнёт выдувать из бункеров. Зато из циклона можно делать выгрузку на ходу, подпор даже будет помогать. Под разрежением будет всё наоборот: через неплотности будет подсос воздуха внутрь трасс, атмосфера не загрязняется. Для данной работы разрежение необходимо не такое уж большое.

Надо знать характеристику циклона: зависимость коэффициента очистки от скорости потока, а также - необходимую при этом мощность вентилятора. Т.е., если будут в работе не все бункеры, скорость потока всё равно необходимо сохранять оптимальной. Спосибо за обсуждение моей темы. Но как же мои четыре вопроса? Ответьте пожалуйста. 44d32'44"С, 33d26'51"В

| Но как же мои четыре вопроса? |

Рассуждения слишком абстрактные. Прежде всего должен рассматриваться конкретный "сыпучий продукт". У них бывают разные физические характеристики, большинство таких "продуктов" в смеси с воздухом взрываются. Отсюда и все схемные решения.

"Циклон с вентилятором" - фантастика. Циклон - отдельное устройство. Там не просто воздух "выходит наверх", там происходит отделение более крупных фракций за счет закручивания потока. Конструкций циклонов много - для разных продуктов.

Вентилятор (возможно "взрывозащищенный" и уж точно пылевой) должен стоять на выходе, т.е вся система должна находиться под разрежением.

Это в большинстве случаев, за исключением очень специфичных, когда в абсолютно герметичной системе должен двигаться продукт, имеющий постоянные свойства. Например, цемент. Но там уже давления иных порядков, используются не вентиляторы, а воздуходувки и компрессоры.

Вентилятор перемещает большие объемы воздуха при малых давлениях (порядка до 300 мм.вод.ст), а воздуходувки и компрессоры - малые объемы с большими давлениями - до нескольких атмосфер. В системе под разрежением продукт движется вместе с воздухом, в виде взвеси. В напорной системе - "сам по себе", за счет воздушного "поршня".

Не надо изменять производительность вентилятора (да это и невозможно) при открытии-закрытии шлюзовых затворов. Не надо ставить на воздуховодах никаких регулирующих устройств. Не надо ставить никаких заборных решеток! "Некий продукт" при падении из бункера будет просто выбиваться через эти решетки. Должны быть организованы отсосы от мест пересыпа. Через них и должен быть подсос при закрытом затворе.

Эти все "не надо" потому, что регулируя что-то по воздуху вы будете изменять гидравлическую характеристику всей системы. В результате будет изменяться производительность и напор вентилятора, будет изменяться скорость движения воздуха в разных участках. Продукт просто может перестать транспортироваться. А скорость всегда должна поддерживаться больше "скорости витания" частиц. Все это справедливо и для всасывающих и для напорных систем.

Если работа бункеров заведомо периодичная, надо делать отдельную систему на каждый.

Изучайте литературу по аспирации и пневмотранспорту. Её не много, но есть. Это сложные в проектировании системы, тут надо тщательнЕе.

Спасибо, что откликнулись.

Насколько я понял из вышесказанного следует:

1. Правильны ли мои рассуждения?

Что-то где-то

2. Если необходимо транспортировка продукта только из одной ёмкости (например из № 1), необходимо ли закрывать заборные решётки на 2 и 3 бункере (почему надо или почему не надо)?

Не надо потому-что уменьшая приход воздуха мы изменим гидравлическую характеристику всей системы, в результате чего система просто может перестать транспортировать.

3. Если всё таки закрыть заборные решётки возле бункеров № 2 и № 3, что произойдёт (не произойдёт чего-нибудь плохого)?

В принцепе ответ выходит из предыдущего. Но, что я имел ввиду. Если мы закроем решётку (подсос) то образуется (из этой зоны воздух отсасывается, а новый не приходит) разряжение. И по логике дойдёт до того, что это разряжение станет равным на вентиляторе. В результате воздушная среда которая буде между разряжениями (в частности участок т.4-т.5) остановится. А остановка потока приведёт к остановке потока на всех участках там, где даже и есть решётки (подсосы). Получается, что при построение сети трубопроводов необходимо уходить от таких моментов. Правильно ли я понемаю?

4. Необходимо ли изменять производительность вентилятора на циклоне, в случае транспортирования продукта не из всех бункеров?

Вытекает из второго - не надо.

Система пневмотранспорта

Пневматический транспорт – это способ перемещения любых видов сыпучего и штучного груза при помощи сжатой или разреженной газовой смеси. Системы пневмотранспорта могут работать в ручном или автоматическом режиме, они могут быть всасывающего или нагнетательного типа.

Представляем вашему вниманию новую систему пневматической транспортировки, которая основывана на действии струйного питателя и подходит для перемещения сухих, сыпучих и мелкозернистых материалов из силосов и бункеров в трубопровод.

В процессе пневмотранспорта таких материалов важно обеспечивать непрерывное поступление достаточного количества груза в трубопровод. Существует несколько видов питателей, которые предназначены для цикличной и постоянной работы. Для транспортировки разных видов материала используются различные насосы, каждый из которых имеет свои преимущества и недостатки.

Одной из важных конструктивных особенностей системы является поддержание в трубопроводе необходимого уровня давления в процессе подачи в него грузов. В каждой из существующих систем пневматической транспортировки используются для этого различные типы затворов.

- В случае использования камерного загрузочного устройства затвором служит пневмокамера (рис.1а).

- Если в системе применяется винтовой питатель, затвором становится слипание материала, создаваемое винтом (рис.1b).

- Когда используется вращательно-клапанный питатель, сопротивление создает вращательный клапан (рис.1с).

- В случае применения эжекционного насоса затвор создается силой тока передаваемого воздуха (рис. 1d).

Рассмотрев принципы работы всех применяемых для пневмотранспорта подающих устройств, чешская компания "Райман" создала принципиально новое оборудование, в котором исключила большую часть существующих недостатков. Для создания затвора при транспортировке струйным питателем используется потенциальная энергия материала, которая накапливается в предварительном бункере или силосе.

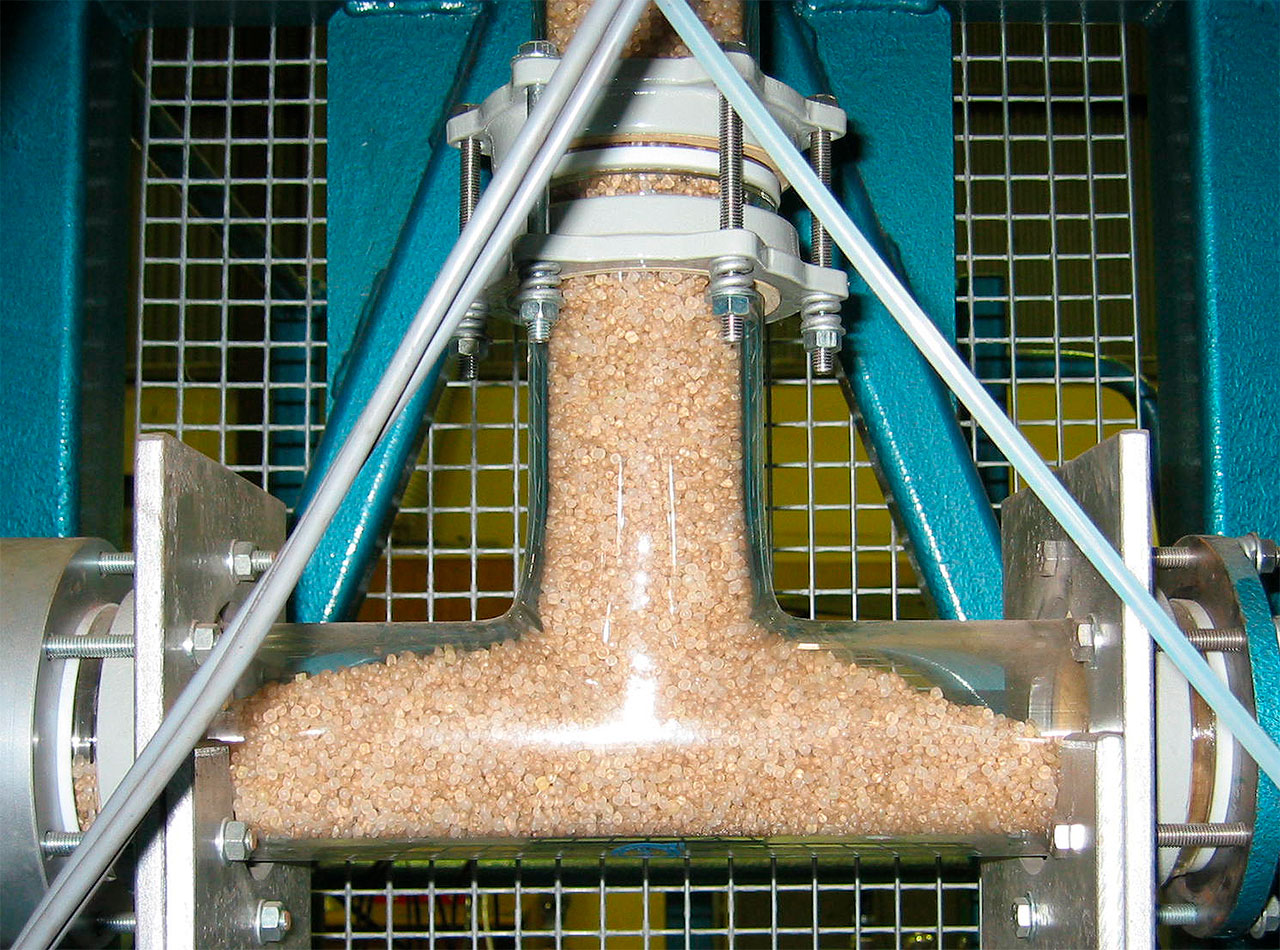

Сам струйный питатель (рис.2) состоит из высокой гравитационной камеры (часто расширенной), камеры давления с аэрированным дном и миксера, оснащённого манометром сопла.

Требуемая высота гравитационной камеры зависит от объёма транспортировки, расположения трубопровода, общего веса аэрированного материала и от диаметра трубопровода. Качество передаваемого материала, вместимость и маршрут транспортировки в большинстве случаев учитываются заранее при конструировании системы. В соответствии с высотой силоса, бункера, электрофильтра или технологического оборудования необходимо определить оптимальный диаметр трубопровода и поместить фланец над уровнем пола.

Преимущества системы транспортировки при помощи струйного питателя

В большинстве случаев параметры грузов, транспортируемых из силосов, бункеров и фильтров, позволяют использовать давление высокоподвижного слоя в 10 кПа. Воздуходувки Lutos, рассчитанные на давление до 100 кПа, имеют в подобной конфигурации достаточный запас мощности. В соответствии со стандартами, оборудование, имеющее рабочее давление ниже 50 кПа, не подлежит обязательной сертификации. Таким образом, ни струйный питатель, ни трубопровод не считаются оборудованием, работающим под давлением.

Еще одним существенным преимуществом применения воздуходувок Lutos для транспортировки грузов является низкая стоимость системы в целом. Имеется в виду не только стоимость самого нагнетательного агрегата, но и цена на оборудование компрессорного отделения, поскольку отсутствует необходимость охлаждать и осушать подаваемый воздух. Если высота силоса допускает создание давления материала свыше 0,1 мПа, становится возможным использование компрессора с давлением на выходе от 0,2 до 0,6 мПа, но нагнетаемый воздух в этом случае необходимо охлаждать до комнатной температуры и осушать.

В каждом виде загрузочных устройств, используемых ранее, необходимо было затрачивать дополнительную энергию для создания затвора, повышающего сопротивление в трубопроводе. При транспортировке струйным питателем, напротив, для создания затвора используется потенциальная энергия материала, накопленного в предварительном силосе или бункере. Данный способ оказался более выгодным с точки зрения энергоэффективности.

Конечно, для достижения требуемой производительности при использовании низкого давления необходимо спроектировать больший диаметр трубопровода, чем у систем транспортировки с высоким давлением, а трубопровод с большим диаметром использует больший поток воздуха. Но применение низкого давления полностью компенсирует эту особенность, поскольку затраты на приобретение и эксплуатацию компрессора, нагнетающего воздух от 400 до 800 кПа, всегда будут выше, чем на использование воздуходувки.

Удельный расход энергии при транспортировке материалов с использованием струйного питателя составляет от 0,9 кВт/ч (перемещение больших объемов грузов коротким и прямым путём) до 4,0 кВт/ч (перемещение малых объемов грузов длинным и неровным путём).

Использование струйного питателя при транспортировке из силосов и бункеров

Система передачи сыпучих материалов струйным питателем, как уже говорилось выше, подходит для транспортировки груза из силосов и бункеров (рис.3). Достаточная для выработки необходимого гидростатического давления высота Нg создаётся по принципу "склада". При хорошей аэрации материала в бункере дополнительно появляется гидростатическое давление Ps, которое затем передаётся в гравитационную камеру питателя. В миксере вырабатывается огромное давление, полученное от суммы давлений Ps и Pf, в результате чего и осуществляется экономичная транспортировка. Такой способ подходит для перемещения сыпучего материала на расстояние более 200м, с возвышением более 30м и с производительностью до 100т/ч.

Первые испытания системы оправдали все ожидания

Оборудование оказалось надёжным и выгодным с точки зрения технического обслуживания. Фактически, ТО заключается лишь в уходе за воздуходувкой: замене масляного фильтра, очистке всасывающих фильтров и замене ремней. Сам струйный питатель не требует техобслуживания. Система контроля и управления транспортировки также очень проста и не подвержена дефектам.

Привлекает система также своим большим сроком эксплуатации. Запасные части для нее недорогие, доступные и могут быть легко заменены.

Оборудование в целом (включая воздуходувку и оборудование по очистке) обходится дешевле, чем система пневматической транспортировки с высоким давлением. Данное оборудование подходит для установки не только при строительстве новых заводов, но и при реконструкции уже имеющихся. Потребление электроэнергии невысокое. Описанная система пневмотранспорта уже реализована приблизительно в 25 проектах по транспортировке сыпучих материалов, таких как: цемент, молотый известняк, молотая известь, штукатурка, литейный песок, летучая зола электростанций и т.д.

Усовершенствование технологии производилось не только на основе лабораторных испытаний, но и с учетом данных, полученных при измерениях на заводах.

Разновидности пневмотранспорта сыпучих продуктов

Пневмотранспорт – это оборудование для транспортирования штучных и сыпучих материалов под воздействием разряженной газовой смеси. Такая аппаратура позволяет экономить на зарплате сотрудников, поскольку заменяет собой целый штат специалистов.

Содержание

Пневмотранспортные системы универсальны и могут работать в разных средах, при этом отвечая всем санитарно-гигиеническим требованиям. Их используют в любых отраслях промышленности, сельского хозяйства и производства. Перед внедрением оборудования в технологические процессы, необходимо изучить принцип работы пневмотранспорта и его конструктивные особенности, чтобы обеспечить максимальную эффективность от его применения.

Пневмотранспорт: виды, технические характеристики и область применения

Характеристики пневмотранспортной системы

К основным параметрам, которые характеризуют пневмотранспорт, можно отнести производительность по твердой фазе, длину трассы пневматического транспорта, высоту подъема, концентрацию веществ, которые транспортируются с помощью устройства, и массовый коэффициент взвеси. Помимо этого при выборе пневмотранспортного оборудования и его последующей установки рассчитывается величина избыточного давления в начале трассы и остаточного давления в конце трассы. Все характеристики указываются в сопроводительной документации к агрегатам. Перед покупкой устройств нужно обязательно ознакомиться с важными техническими параметрами, чтобы быть уверенным в том, что указанный пневмотранспорт без проблем интегрируется в работающую установку.

Строение

Обычные пневмотранспортные системы состоят из:

- приемника материала;

- воздуходувных машин;

- разгрузителей, дополнительно оборудованных фильтрами для воздуха;

- систем материалопроводов и пневмопроводов;

- приемников материала.

Во время эксплуатации устройства нужно следить за работой каждого элемента системы. Только в этом случае она будет работать слаженно и максимально эффективно.

Пневмотранспорт: его разновидности и основы расчета

Существует несколько способов классифицировать пневматический транспорт. Чаще всего он разделяется на установки, работающие по принципу перемещения материалов в воздушном потоке, контейнерные пневмотранспортные системы, а также оборудование для аэрации веществ. В первых установках на вещества постоянно воздействуют силы давления. По методу создания в трубопроводе разности давления они подразделяются на пневмотранспорт нагнетательного действия, всасывающего и всасывающее-нагнетательного действия.

Контейнерные пневмотранспортные установки – это более современное оборудование. В них материал помещается в специальные контейнеры (тару) и перемещается по трубопроводам под действием давления воздушных потоков. Контейнерные устройства бывают непрерывного и периодического действия. Установки третьей группы функционируют по принципу аэрации порошкообразных и пылеобразных веществ. В них воздух только косвенно воздействует на перемещаемый материал. Такие системы подразделяются на аэрационные и аэротранспортные.

Вне зависимости от типа пневмотранспорта для вычисления его производительности необходимо произвести расчет. Он осуществляется после установления всех параметров системы. При этом определяется:

- скорость витания мельчайших частиц;

- скорость воздушного потока;

- диаметр трубопровода;

- весовая концентрация смеси;

- общая потеря давления в трубопроводной системе;

- КПД установки и т.д.

Расчет пневмотранспорта можно сделать самостоятельно или заказать его в специализированной компании, которая занимается поставками и монтажом различного пневматического оборудования.

Преимущества использования

Пневмотранспортное оборудование обладает высокой пропускной способностью при относительно небольших габаритах установки. За счет этой компактности трассы с пневмотранспортом можно прокладывать в различных труднодоступных местах. Конструкция устройств позволяет их использовать параллельно с другими технологическими аппаратами. Помимо этого к преимуществам подобных установок можно отнести:

- простоту в эксплуатации и техническом обслуживании (фактически ТО требуется только насосу);

- легкость при передвижении аппаратуры (для этого не требуется много сотрудников);

- полную автоматизацию работы (благодаря этому повышается КПД отдельно взятой процедуры и увеличивается производительность на предприятии);

- минимальное количество потерянных или испорченных продуктов благодаря полной герметичности системы;

- высокое качество изделий за счет дополнительного проветривания воздухом (в них не скапливаются вредные насекомые и лишняя грязь);

- безопасность во время рабочего процесса (за счет отсутствия каких-либо движущихся элементов);

- возможность регулировки производительности.

Пневмотранспортные установки могут перемешивать сырье в разных направлениях и на разных скоростях. При их применении не нужно использовать специальные устройства для дополнительного соединения вертикальных и горизонтальных транспортных путей. Они содержат минимальное количество рабочих частей (вакуумные воздуходувки, насосы, трубопроводы), а потому редко ломаются и нуждаются в ремонте. При этом такие устройства ремонтопригодны.

Точную экономическую выгоду от использования пневмотранспортных систем на производстве нужно рассчитывать индивидуально. Многое зависит от конкретных характеристик транспортируемых материалов, производственного цеха и параллельно используемого оборудования. К примеру, опытным путем было установлено, что применение пневматических установок особо эффективно и выгодно при расстоянии линии свыше 20-25 м по горизонтали. А пневмотранспорт в сельском хозяйстве можно использовать для того, чтобы улучшить качество зерна, муки, отрубей и т.д. Благодаря специальной воздушной обработке в зерне и другой продукции не образуется мошек. Товар не портится и не нуждается в дополнительной очистке, за счет чего производитель может сократить свои издержки и получить большую прибыль (или быстрее реализовать продукты с учетом дополнительной скидки для конечного потребителя).

Пневмотранспорт: область применения

Пневмотранспортные установки активно используются для транспортирования сыпучих материалов из-за их высокой производительности и расширенного радиуса действия. Такое оборудование можно применять в самых стесненных условиях, в т.ч. в маленьких производственных помещениях. Если величина гранул перемещаемых веществ меньше 10 мм, лучше для их перемещения выбрать непосредственно пневмотранспортные системы. Из-за этого такие установки применяются:

- для перевозки зерна, кормовых дрожжей и солода на пивоварнях;

- при производстве кускового и сыпучего сахара;

- во время изготовления строительных смесей;

- на масложировых комбинатах;

- в парфюмерной и косметической промышленности.

При покупке оборудования необходимо учитывать его назначение. Пневмотранспорт зерна будет иметь несколько иное строение, нежели установки, предназначенные для золы или сахара.

Проблемы при использовании пневмотранспорта: как их можно избежать

При использовании пневмотранспортных установок необходимо заранее ознакомиться с их недостатками. Только в этом случае удастся их использовать в максимальной эффективностью. Одной из основных проблем, возникающих при применении пневматического транспорта, является большой расход электроэнергии на единицу продукции (в этом плане намного выгоднее использовать обычный механический транспорт на простом топливе). Другим недостатком этих установок является быстрый износ комплектующих оборудования. Срок их эксплуатации во многом определяется характером и интенсивностью использования.

Техническое обслуживание оборудования не предполагает каких-либо сложных или дорогостоящих процедур, но без регулярного осмотра и наладки проблемных элементов установка может сломаться. И третьим недостатком пневмотранспорта можно назвать необходимость использования дополнительной аппаратуры для очистки переработанного воздуха. Хотя применение именно этих агрегатов позволяет значительно уменьшить запыление и засоренность воздуха (по сравнению с обычным механическим транспортом). При правильном подборе оборудования (его конкретного вида и модели), а также настройки оптимального режима эксплуатации все эти недостатки можно полностью исключить или слегка минимизировать.

Особенности эксплуатации пневмотранспортных систем на производстве

При работе с пневмотранспортом машинист оборудования должен проверить:

- герметичность приемных устройств;

- надежность болтовых соединений;

- устойчивость трубопроводов, находящихся под давлением;

- отсутствие трещин и выпячивания на стенках сосудов;

- исправность крепления люков и затворов.

Если изделие имеет какой-либо брак, оно не может эксплуатироваться без устранения неисправности. Если машинист в ходе осмотра обнаружит дефекты и изношенные элементы, необходимо сначала отремонтировать установку и заменить запчасти и только потом приступать к использованию устройства. Все обнаруженные при приеме и сдаче смены неполадки, а также работы по их исправлению отражаются в журнале. В дальнейшем во время комплексного технического осмотра пневмотранспортной системы мастер в первую очередь обратит внимание на проблемные узлы. Корректная эксплуатация и своевременная замена изношенных конструкций обеспечит максимально длительную эксплуатацию всей установки.

Где можно купить пневмотранспорт: виды устройств от компании «ЭкоУниверсал»

ООО «ЭкоУниверсал» занимается поставками пневмотранспортного оборудования для любых производственных процессов. В компании можно купить:

- шлюзовые питатели;

- пневмотранспорт золы, зерна, комбикорма и других материалов;

- переключатели потока;

- задвижки и т.д.

Компания поддерживает партнерские отношения с крупнейшими производителями пневмотранспортного оборудования и трубопроводной арматуры, а потому гарантирует невысокую стоимость всей реализуемой продукции. Также все заказчики фирмы могут быть уверены в том, что приобретают оригинальную аппаратуру, а не аналоговые или поддельные устройства сомнительного качества.

Каждый клиент ООО «ЭкоУниверсал» может рассчитывать на бесплатную консультационную поддержку и гарантийное обслуживание в рамках оформленных договоров. Все сотрудники компании являются дипломированными сертифицированными инженерами, которые постоянно проходят обучение и курсы повышения квалификации.

Системы пневмотранспорта в переработке полезных ископаемых

Системы пневмотранспорта – это установки, предназначенные для перемещения грузов с использованием потоков воздуха. Они подразделяются на нагнетательные и вакуумные системы. В первом случае поток воздуха создается компрессорами, а во втором – вакуум-насосом. Системы обоих видов активно применяются в горной промышленности, в том числе на производстве, связанном с переработкой полезных ископаемых.

Содержание

Конструкция пневмотранспортной установки

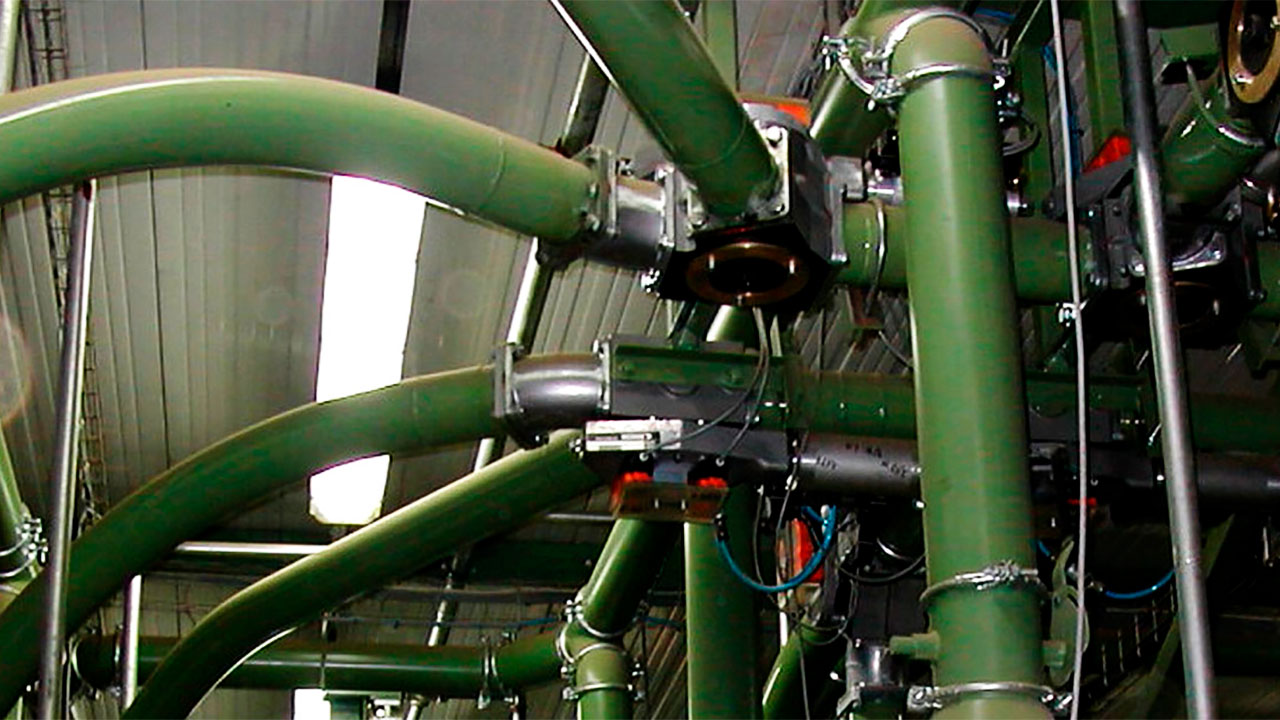

Системы пневмотранспорта, которые используются в переработке полезных ископаемых, состоят из трубопроводных сетей, воздуховодных машин, загрузочных и разгрузочных узлов. Каждый из этих элементов играет важную роль в функционировании всей установки.

Трубопроводы

Трубопроводная система пневмотранспортной установки состоит из материалопроводов и воздуховодов. Для последних используются облегченные трубы с рабочим давлением до 1 МПа. По ним передвигается обычный, запыленный и выбрасываемый потом в атмосферу воздух. В материалопроводах перемещается концентрированная или разряженная смесь материала с воздухом. Они представляют собой сеть керамических или стальных бесшовных труб диаметром от 50 до 300 мм.

Некоторые участки материалопроводов подвержены наибольшему износу и истиранию. К ним относятся колена и узлы разветвления. Для повышения износостойкости эти места внутри дополнительно футеруют фарфором, каменным литьем и абразивостойкой резиной с кремнием.

Воздуховодные машины

Воздуховодные машины представляют собой системы воздухоснабжения установки. Они используются для создания пониженного или избыточного давления в трубопроводе. От их состояния зависит функциональность, эффективность и экономичность всей рабочей установки. Тип используемых воздуховодных машин определяется общим давлением в трубопроводах. Если оно меньше 15 кПа, применяются вентиляторы и вакуум-насосы, если больше – компрессоры и воздуходувки (компрессоры, создающие давление до 0,3 МПа).

Загрузочные узлы

Узлы загрузки материала могут иметь разную конструкцию в зависимости от конструктивного исполнения и принципа действия. Они подразделяются на всасывающие патрубки, шлюзовые, барабанные и винтовые питатели, а также всасывающие и эжекционные воронки.

Всасывающий патрубок представляет собой два металлических цилиндра, вставленных друг в друга. Он используется для загрузки сыпучих материалов в трубопровод всасывающих пневматических систем. Внутренний патрубок установки имеет раструб, благодаря чему в сопло всасывается воздух. Всасывающие воронки в системе используются для перегрузки веществ из технологического устройства в пневмотранспортную установку. Они обеспечивают необходимый аспирационный эффект.

Эжекционные воронки используются в нагнетательных системах в том случае, если нельзя изменять размеры и фракции материала или применять шлюзовые питатели. Они применяются не очень часто, поскольку для их применения характерно повышение давления воздуховодной машины и снижение КПД всей установки пневмотранспорта.

Питатели применяются и в вакуумных, и в нагнетательных системах. Они обеспечивают герметизацию установки в узлах загрузки. В оборудовании, которое используется для переработки полезных ископаемых, чаще всего применяются питатели гравитационного, продувного и комбинированного типа.

Разгрузочные узлы

Разгрузочные устройства необходимы для выделения из пневмопотока материалов и пыли. Для этого они обеспечиваются фильтром для воздуха. В вакуумных установках клапаны и затворы к разгрузочному узлу должны быть герметичными. В нагнетающих системах его герметичность необязательна. На установках высоконапорного транспортирования разгрузочные узлы могут отсутствовать. На таком оборудовании их функции выполняют специальные фильтровальные окна.

Достоинства и недостатки систем пневмотранспорта

Пневмотранспортные системы широко используются для перемещения сыпучих материалов и штучных изделий благодаря их высокой производительности и огромным радиусом действия. При этом их можно использовать в самых стесненных производственных условиях К преимуществам пневмотранспортного оборудования относится:

- отсутствие потерь транспортируемых материалов;

- герметичность пневматической системы (за счет этого минимизируется вероятность их запыления и загрязнения);

- предохранение веществ от пагубного влияния окружающей среды;

- возможность транспортировки грузов по сложным трассам с вертикальными, горизонтальными и наклонными участками;

- сосредоточенность оборудования в одном месте;

- простота конструкции;

- непрерывность выполнения рабочих процессов;

- приспосабливаемость к любым сложным условиям зданий и т.д.

Целесообразность применения пневмотранспорта при переработке полезных ископаемых объясняется тем, что его техническое обслуживание не занимает много времени. Установку можно легко автоматизировать, сократив до минимума влияние человеческого фактора на производстве. Это позволяет экономить на зарплате.

Все пневмотранспортные системы отличаются высокой надежностью. В них нет каких-либо сильно вращающихся элементов. Благодаря особенностям их конструкции снижается риск возгорания и искрения. В случае аварийной ситуации питание системы быстро отключается, а все возникающие блокады на трассе легко устраняются.

Пневматические установки могут бесперебойно работать долгие годы. Устройства отличаются высокой износостойкостью вне зависимости от характеристик помещения, в котором они расположены. Они чрезвычайно редко ломаются, за счет чего снижается риск полной остановки производства.

У систем пневмотранспорта есть много достоинств, но при этом присутствуют и недостатки. Они выражаются в частом износе элементов внутри установки, больших затрат на электроэнергию и чрезмерном уровне измельчения материалов. Оборудование нуждается в периодическом ремонте, чтобы успеть предупредить какие-то неполадки. Только в этом случае удастся избежать серьезных поломок. Из-за этого и высокой платы за электричество приходится снижать производительность оборудования.

Эти недостатки могут мешать во время работы на производстве, но они незначительны по сравнению с пользой, приносящей установкой. Сегодня практически нет ни одной компании в горнодобывающей сфере, которая бы не использовала пневмотранспорт для переработки полезных ископаемых.

Принцип работы системы пневмотранспорта

Принцип работы пневмотранспортных установок прост и понятен. По трубопроводам перемещается поршень материала, который образуется в результате воздействия узла загрузки. Благодаря этому снижается расход сжатого воздуха в системе. За один цикл работы оборудования расход воздуха равен одному объему транспортного трубопровода (или даже меньше). Воздух подается автономным компрессором или заводской пневмосетью. Сам рабочий процесс состоит из следующих этапов:

- материал через загрузочный блок подается в пневмотранспортный трубопровод;

- начальный участок провода заполняется, формируя «поршень»;

- клапан блока загрузки перекрывает подачу материала;

- в блок загрузки запускается сжатый воздух;

- сжатый воздух толкает «поршень» из материала;

- когда поршень достигает осадителя циклонного типа, цикл повторяется.

Время рабочего цикла оборудования обычно варьируется в диапазоне 2-12 секунд. Оно зависит от общей производительности системы и расстояния, на которое перемещается материал.

Техническое обслуживание

Техническое обслуживание пневмотранспортной установки заключается в периодической проверке герметичности и в проверке контроля величины давления воздуха в системе. Помимо этого, нужно проводить регулировку оборудования и подтягивать крепежи. Благодаря тому, что пневмотранспорт достаточно просто устроен, его техническое обслуживание не занимает много времени и не требует применения каких-либо специфических профессиональных умений.

Вывод

Системы пневмотранспорта обладают большим функционалом, в котором можно найти много скрытых возможностей. Эти установки отличаются высокими показателями работоспособности, а потому подходят для цехов по переработке полезных ископаемых. Использование пневмотранспортного оборудования экономически эффективно, поскольку оно способно работать без сбоев, обеспечивая высокую производительность.

Пневмотранспорт для сыпучих материалов. Системы пневмотранспорта

Оборудование для пневматической транспортировки сыпучих материалов представляет собой комплекс установок, которые предназначены для перемещения сыпучих, твердых и жидких материалов. Пневмотранспорт используют в различных отраслях промышленности. В пивоварне и производстве спирта агрегаты предназначены для транспортировки солода, зерна, кормовых дрожжей и других смесей. В кондитерском деле с помощью пневматического транспорта перемещают сахар, муку, какао и прочие ингредиенты. Кроме этого, оборудование используют в парфюмерии, на мукомольных заводах и других сферах жизнедеятельности человека.

Пневмотранспорт для сыпучих материалов обладает следующими характеристиками:

- производительностью по твердой фазе;

- высотой подъема;

- длиной трассы;

- концентрацией транспортируемого вещества;

- массовым коэффициентом взвеси;

- величиной избыточного давления в начале и конце трассы.

У каждой системы эти параметры будут разными, поскольку комплектация оборудования зависит от области его применения.

Примечание. Расчет пневмотранспорта осуществляют в зависимости от вида транспортируемого вещества. Перемещение материалов производится с помощью разряженного газа или сжатого воздуха.

К преимуществам пневматического транспорта можно отнести маневренность. С его помощью перемещают грузы на значительные расстояния. Системы собраны таким образом, что они могут огибать препятствия для транспортировки сыпучих материалов. Высокая производительность позволят сэкономить время и физические затраты на перемещения того или иного вещества.

К недостаткам пневматических систем относят высокий удельный расход электрической энергии на массу перемещаемого материала. Возникают сложности в изготовлении систем очистки пневмотранспорта и отработанного воздуха. Металлические трубы в установках быстро изнашиваются. Чтобы таких проблем не возникало, установки пневмотранспорта должны конструировать специалисты. Расчет подачи и перемещения материалов выполняют с помощью специальных программ.

Системы пневмотранспорта

Оборудование предназначено для перемещения сыпучих, жидких и твердых веществ по определенной технологической цепи: от одного участка цеха к другому, для погрузки и других задач. Эффективность системы пневмотранспорта определяется расходом воздуха и электрической энергии. Чем ниже этот показатель, тем выше производительность оборудования.

Установки пневмотранспорта классифицируют по определенным группам:

- всасывающие системы;

- нагнетающие агрегаты;

- установки комбинированного действия.

Первый вид оборудования подразделяется на системы с низким, средним и высоким остаточным давлением. Повышение этого показателя значительно уменьшает плотность воздушного потока. Как следствие, снижается несущая способность агрегата и увеличивается расход воздуха. Такие установки наиболее эффективно используют для транспортировки веществ на небольшие расстояния.

В оборудование всасывающего принципа действия входят такие элементы:

- провода для перемещения материалов;

- воздуходувки;

- циклон разгрузитель для пневмотранспорта;

- заборник на гибком рукаве;

- шлюзовой затвор.

Характерным параметром эффективности установки такого типа является показатель остаточного давления в конце трассы. Всасывающие системы удобны тем, что с их помощью можно забирать сыпучий материал из нескольких пунктов, а затем передавать его в общий накопитель.

Нагнетающие установки имеют свою классификацию. Они бывают низкого, среднего и высокого давлений. Этот параметр создается в системе концентрацией твердой фазы перемещаемой смеси. При расчете такого оборудования необходимо точно знать длину трассы.

К этой категории нагнетающих установок относится пневмотранспорт для зерна. С его помощью можно перемещать вещества одновременно в несколько пунктов.

Системы нагнетающего типа состоят из таких элементов:

- загрузочного бункера;

- воздуходувки;

- материалопроводов;

- циклон-разгрузителя;

- эжектора;

- загрузочного бункера.

Рекомендовано использовать оборудование такого типа для перемещения веществ на большие расстояния.

Комбинированные установки (всасывающие-нагнетательные) сочетают в себе функции предыдущих систем. Они оснащены заборными устройствами всасывающего типа, которые работают без пылевыделения. Вещества в этих системах транспортируются с высокой концентрацией. В оборудовании имеются две ветви: всасывающая и нагнетающая.

Конструкция систем комбинированного типа состоит из таких узлов:

- материалопроводов;

- воздуходувки;

- циклон-разгрузителей;

- шлюзового затвора;

- заборника на гибком рукаве.

Установки могут функционировать как от одной, так и от нескольких воздуходувных машин.

Пневмотранспорт для сыпучих материалов

Оборудование позволяет перемещать вещества в любых направлениях: по вертикали, горизонтали и под наклоном. Пневмотранспорт цемента характеризуется отсутствием потерь, загрязнений окружающей атмосферы. В нем трубопроводы полностью герметичны.

Системы пневмотранспорта и аспирации мукомольных заводов не требуют частого технического осмотра. В их конструирование не нужно вкладывать значительные финансы. Процесс перемещения автоматизирован, что сокращает временные и физические затраты на обслуживание. Операции могут выполняться непрерывно.

Пневмотранспорт для муки или других сыпучих веществ состоит из таких элементов:

- питателей;

- системы воздушных проводов и материалопроводов;

- разгрузителей с встроенными фильтрами;

- воздуходувок;

- приемников материалов.

Питатели представляют собой устройства для ввода вещества в систему транспортировки. Провода служат для подачи воздушных масс и материала. Разгрузители предназначены для выведения веществ из системы. Встроенные фильтры очищают воздушные массы. Воздуходувки – агрегаты для выработки воздуха. Приемник материалов – специальная емкость, в которую транспортируют вещества.

Вентиляторы для пневмотранспорта

Агрегаты позволяют перемещать сыпучие материалы на небольшие расстояния. Вентилятор для пневмотранспорта сыпучих применяют в сборке установок аспирации. Он должен соответствовать установленным стандартам. К такому оборудованию выдвигают строгие требования.

Оно должно быть наделено следующими характеристиками:

- повышенной износостойкостью;

- полным давление до 10 000 Па;

- производительностью до 30 тыс.м3/час;

- стойкостью к залипанию.

Вентилятор высокого давления для пневмотранспорта по-другому называют транспортным. Его стоимость зависит от комплектации оборудования. Выбор машины основывают на количестве транспортируемого материала.

Вентилятор пневмотранспорта – основной элемент установки. Для конструирования всасывающих систем используют центробежные агрегаты с низким вакуумом, воздуходувки со средним вакуумом, водокольцевые насосы с высоким вакуумом.

Для нагнетающих установок применяют воздуходувки или центробежные вентиляторы с низким давлением, насосы со средним давлением и компрессоры с высоким давлением. Выбор оборудования зависит от параметров общей системы.

К ним относят такие показатели:

- непрерывность или периодичность подачи транспортируемого материла;

- аэродинамические характеристики вещества;

- допустимая степень измельчения материалов в процессе перемещения;

- условия загрузки материалов в систему.

Требуемая производительность установки зависит от мощности вентилятора.

Применение вихревых воздуходувок в пневмотранспорте

Компрессоры вихревого типа представляют собой агрегаты динамического действия. Они характеризуются практичностью и долговечностью. В их конструкции отсутствуют изнашиваемые детали. Они могут работать как в вакуумном, так и компрессорном режиме. Производительность агрегатов позволяет использовать их в оснащении пневматического транспорта.

Варианты изготовления вихревых компрессоров:

- вертикальные установки;

- горизонтальные системы;

- машины с единым блоком.

Корпус оборудования изготовлен из алюминия. Внутри него расположен упорный подшипник. Машины могут работать с любой средой. Пневмотранспорт в строительстве оснащен вихревыми компрессорами. Они выдают мощный и постоянный поток воздушных масс.

Читайте также: