Силикатный кирпич производится на основе негашеной извести

Обновлено: 13.05.2024

Производство негашеной извести для силикатного кирпича

Для массового изготовления качественного силикатного кирпича необходимо соблюдать технологический процесс его производства, проверенный десятилетиями. Вяжущим материалом для данного кирпича является воздушная негашеная известь (или «кипелка»).

Процесс производства

Негашеная известь производится обжигом известняка или мела при T=1100—1200C°. В данной реакции карбонат кальция расщепляется на окись кальция и двуокись углерода:

CaCO3= CaO+ CO2

Сама по себе известь содержит небольшой процент окиси магния и карбонат кальция, не расщепившийся при реакции. Окись кальция - белая огнестойкая масса, температура плавления которой выше 2500C°.

Известь применяется в широком спектре строительных задач. Она бывает воздушной негашеной и гашеной (гидратной). При взаимодействии воздушной извести с водой происходит гидратация с выделением тепла. Часть воды испаряется. Это нужно учитывать и добавлять больше воды для полного гашения окиси кальция.

При гашении комовой извести небольшим количеством воды получится рыхлый продукт – сухая гашеная известь (пушонка). Если гасить большим количеством жидкости – получится известковое молоко.

По цвету известь бывает или чисто белой, или желтого оттенка. Это зависит от количества примесей в известняке.

Регламент производства

Согласно ГОСТ 9179-70, воздушная негашеная известь разделяется на 3 сорта в зависимости от её активности и количества примесей. Активность извести, или, другими словами, скорость ее гашения является важнейшим параметром. Чем больше содержание свободной (активной) окиси кальция, тем активнее известь и выше скорость её гашения.

При производстве силикатного кирпича применяют известь, время гашения которой не превышает 20 минут. Использование извести с более низкой активностью приводит к её перерасходу на единицу продукции и снижению качества кирпича.

Хранение

Лучшим местом для временного хранения извести являются помещения с защитой от влаги и ветра для последующей транспортировки. Не рекомендуется длительное время оставлять известь на воздухе, это приводит к её самопроизвольному гашению и снижению активности.

Производство негашеной извести

При производстве силикатного кирпича вяжущим материалом является воздушная известь (кипелка). Производство негашеной извести происходит обжигом карбонатных пород — известняков или мела — при температуре 1100—1200°. При этом карбонат кальция (СаСО3) разлагается на окись кальция (CaO) и двуокись углерода (CO2):

Практически известь часто содержит некоторое количество окиси магния (MgO). Кроме того, известь заводского производства всегда имеет примеси — неразложившийся карбонат кальция (CaCO3), золу топлива и др.

Окись кальция представляет собой белое, очень огнестойкое вещество, которое плавится только в электрической печи при температуре выше 2500°.

Различают два вида извести: воздушную негашеную (кипелку) и гашеную, или гидратную. На заводах силикатного кирпича применяют негашеную известь (кипелку).

При взаимодействии окиси кальция (извести-кипелки) с водой происходит реакция гидратации окиси кальция и окиси магния:

Реакции гидратации окисей кальция и магния идут с выделением тепла. Теоретически для гидратации 1 вес. ч. окиси кальция (CaO) требуется 0,32 вес. ч. воды.

В связи с выделением тепла и повышением температуры в процессе гашения извести часть добавляемой к ней воды испаряется. Количество испаряющейся воды составляет примерно 37% от веса окиси кальция, а для гашения ее требуется 32% воды. Следовательно, для полного гашения окиси кальция необходимо добавлять к ней около 69% (37 + 32) воды.

Если гасить комовую известь-кипелку умеренным количеством воды, то известь в процессе гашения (гидратации) увеличивается в объеме и образует рыхлый, белого цвета порошкообразный продукт, представляющий собой гидрат окиси кальция Са(ОН)2. В результате получается совершенно сухая гашеная известь (пушонка). Если гасить известь избыточным количеством воды, то получается известковое тесто или известковое молоко.

Известь, получаемая из чистых известняков, называется жирной. Цвет жирной извести почти белый или с легким кремовым оттенком. С увеличением количества примесей в известняке известь становится тощей и гашение ее замедляется. Тощая известь желтоватого или серого цвета.

Читайте так же: Эксплуатация грохотовПри гашении чистой жирной извести объем продукта увеличивается в 3—3,5 раза, а объем извести, которая содержит глинистые примеси, увеличивается при гашении только в 1,5—2 раза.

Техническая характеристика негашеной извести

в пересчете на сухое вещество, %, не менее:

* В скобках указано содержание MgO для доломитовой извести.

Технические условия на воздушную негашеную известь регламентированы ГОСТ 9179—70, согласно которому известь разделяется на три сорта. Требования к качеству извести изложены в табл. 4.

Важной качественной характеристикой извести является скорость ее гашения. Известь, применяемая в производстве силикатного кирпича, должна быть быстрогасящейся, т. е. время ее гашения не должно превышать 20 мин. Применение медленногасящейся извести снижает производительность гасильных установок.

Если обжигать известь при очень высокой температуре и в особенности выдерживать ее при этой температуре в течение длительного времени, то известь уплотняется, строение ее становится крупнокристаллическим. Такую известь называют пережженной, или пережогом. Она медленно реагирует с водой и непригодна для производства силикатного кирпича, так как медленно гасится и вызывает растрескивание кирпича в автоклавах.

Снижение температуры обжига извести по сравнению с оптимальной также влечет за собой понижение ее качества. В этом случае известняк обжигается не полностью. В середине кусков извести остается так называемое «яблоко недожога», которое состоит из неразложившегося карбоната кальция. В результате снижается активность извести, т. е. содержание в ней свободной (активной) окиси кальция.

Применение в производстве силикатного кирпича извести с недожогом приводит к перерасходу извести на единицу продукции (1000 шт. кирпича) и снижению качества кирпича.

Содержание окиси магния в извести, используемой в производстве силикатного кирпича, не должно превышать 5%, так как магнезиальная известь гасится медленно и вызывает брак кирпича при запаривании.

Известь следует держать в крытых складских помещениях, предохраняющих ее от воздействия влаги. Не рекомендуется длительное время оставлять известь на воздухе. Во-первых, она жадно поглощает влагу из воздуха, что приводит к ее самопроизвольному гашению в пушонку, а, во-вторых, известь в присутствии влаги реагирует с углекислотой, содержащейся в воздухе, что приводит к ее карбонизации, т. е. к превращению в карбонат кальция. В результате карбонизации активность извести снижается.

Погасившаяся известь может быть использована для производства силикатного кирпича. Однако вследствие того, что она после гашения на воздухе превращается в очень тонкий и легкий порошок (пушонку), применение ее связано с большими затруднениями: увеличиваются потери, повышается расход извести на 1000 шт. кирпича, ухудшаются санитарно-гигиенические условия при производстве кирпича.

Известь для кирпича

Известь является второй составной частью сырьевой смеси, необходимой для изготовления силикатного кирпича.

Сырьём для производства извести являются карбонатные породы, содержащие не менее 95% углекислого кальция CaCO3. К ним относятся известняк плотный, известняковый туф, известняк-ракушечник, мел, мрамор. Все эти материалы представляют собой осадочную горную породу, образовавшуюся главным образом в результате отложения на дне морских бассейнов продуктов жизнедеятельности животных организмов.

Известняк состоит из известкового шпата – кальцита – и некоторого ко-личества различных примесей: углекислого магния, солей железа, глины и др. От этих примесей зависит окраска известняка. Обычно он бывает белым или разных оттенков серого и желтого цвета. Если содержание глины в известняках более 20%, то они носят название мергелей. Известняки с большим содержанием углекислого магния называются доломитами.

Мергель является известково-глинистой породой, которая содержит от 30 до 65% глинистого вещества. Следовательно, наличие в нем углекислого кальция составляет всего 35 – 70%. Понятно, что мергели совершенно не пригодны для изготовления из них извести и поэтому не применяются для этой цели.

Доломиты, так же как известняки, относятся к карбонатным горным по-родам, состоящим из минерала доломита (СаСО3*МgСО3). Так как содержание в них углекислого кальция менее 55%, то для обжига на известь они также непригодны. При обжиге известняка на известь употребляют только чистые известняки, не содержащие большого количества вредных примесей в виде глины, окиси магния и др.

По размерам кусков известняки для обжига на известь делятся на крупные, средние и мелкие. Действующим ГОСТ 5331 – 55 установлены правила приемки известня-ков и методы их испытания. Размер партии известняка установлен в 100 т, причем остаток более 50 т считается также партией.

Содержание мелочи в известняке определяют, просеивая 1 т, породы через грохоты.

Основным вяжущим материалом для производства силикатных изделий является строительная воздушная известь. По химическому составу известь состоит из окиси кальция (СаО) с - примесью некоторого количества окиси магния (МgО).

Различают два вида извести: негашеную и гашеную; на заводах силикат-ного кирпича применяется негашеная известь. Технические условия на воздушную негашеную известь регламентированы ГОСТ 9179 – 59, согласно которому известь разделяется на три сорта.

При обжиге известняк под влиянием высокой температуры разлагается на углекислый газ и окись кальция и теряет 44% своего первоначального веса. После обжига известняка получается известь комовая (кипелка), имеющая серовато-белый, иногда желтоватый цвет.

При взаимодействии комовой извести с водой происходят реакции гидратации СаО+ Н2О = Са(ОН)2; МgО+Н2О=Мg(ОН)2. Реакции гидратации окиси кальция и магния идут с выделением тепла. Комовая известь (кипелка) в процессе гидратации увеличивается в объеме и образует рыхлую, белого цвета, легкую порошкообразную массу гидрата окиси кальция Са(ОН)2. Для полного гашения извести необходимо добавлять к ней воды не менее 69%, т.е. на каждый килограмм негашеной извести около 700 г воды. В результате получается совершенна сухая гашеная известь (пушонка). Если гасить известь с избытком воды, получается известковое тесто.

К извести предъявляют следующие основные требования:

1) известь должна быть быстрогасящаяся, т. е. время гашения ее не должно превышать 20 мин.; применение медленногасящейся извести снижает производительность гасительных установок;

2) сумма активных окислов кальция и магния (СаО+МgО) в извести должна составлять не менее 85%;

3) содержание окиси магния в извести не должно превышать 5%, так как магнезиальная известь гасится медленно;

4) содержание недожженной извести не должно превышать 7%, так как она не активна и не влияет на твердение кирпича при запаривании, а является балластом, увеличивающим расход извести и удорожающим себестоимость готовой продукции;

5) известь не должна быть пережженной, так как в таком виде она мед-ленно гасится и вызывает растрескивание кирпича в запарочных котлах (авто-клавах).

Известь нужно хранить только в крытых складских помещениях, предо-храняющих ее от воздействия влаги. Не рекомендуется длительное время хра-нить известь на воздухе, так как в нем всегда содержится небольшое количество влаги, которая гасит известь. Содержание в воздухе углекислого газа приводит к карбонизации извести, т. е. соединению с углекислым газом и тем самым частичному снижению ее активности.

Погасившаяся известь может быть использована для производства силикатного кирпича. Однако вследствие того, что она после гашения превращается в мелкий и очень легкий порошок (пушонку), применение ее связано с большими затруднениями: увеличиваются потери, повышается расход извести и себестоимость.

Силикатный кирпич производится на основе негашеной извести

Силикатный кирпич

Силикатный кирпич изготовляют из смеси кварцевого песка и извести путем прессования и последующего запаривания в автоклаве отформованных изделий.

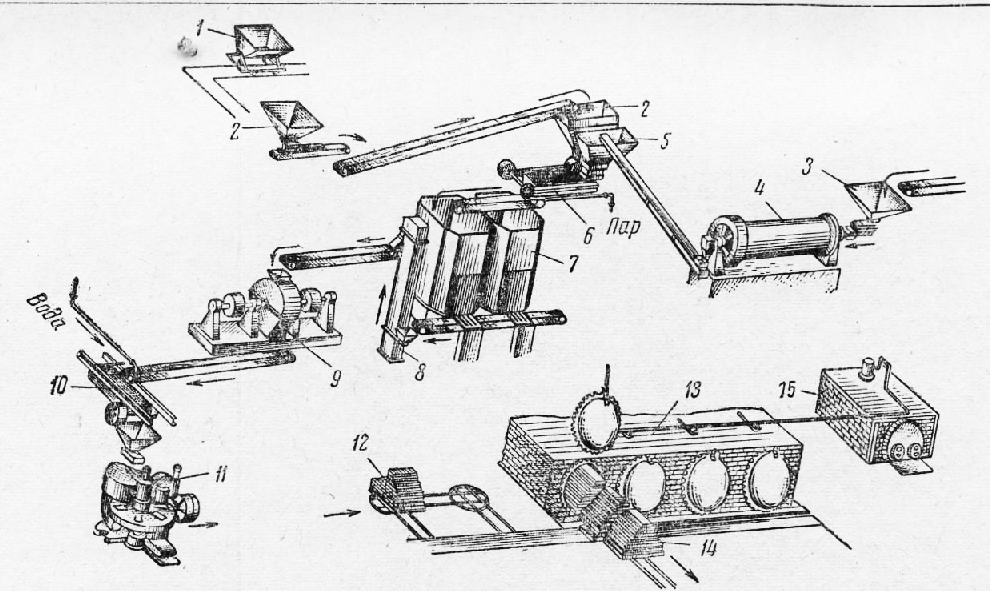

Для производства силикатного кирпича используют чистую быстрогасящуюся известь. В извести не должно быть пережога, наличие которого препятствует ее гашению; она гасится только при автоклавной обработке изделий, что приводит к образованию трещин в кирпиче. Песок должен быть чистым, с высоким содержанием кремнезема. Желательно также использовать не речные, а горные пески, состоящие из зерен острогранной формы с шероховатой поверхностью. Зерна песка должны быть различной крупности; такой песок имеет наименьший объем пустот, которые частично заполняются известью. Применение сырьевых материалов, удовлетворяющих указанным требованиям, дает возможность получать высококачественные изделия при небольших расходах извести, которая является наиболее дорогостоящей частью сырьевой смеси. Схема производства силикатного кирпича представлена на рис. 83. Комовую из-весть-кипелку сортируют, чтобы удалить пережог, дробят и размалывают в тонкий порошок.

Измельченная негашеная известь и кварцевый песок поступают в известегасильные аппараты. Гашение извести в смеси с песком (извести 5-8%, песка 92-95%) может производиться в силосах или в гасильном барабане.

После гашения извести известково-песчаная смесь подвергается дополнительному размолу на дезинтеграторе и увлажнению (до 7% влажности). Формуют кирпич на прессах под давлением 150-200 кг/см2.

Пресс имеет периодически вращающийся стол, в котором устроены формы; прессование производится снизу вверх при помощи рычажного механизма. Спрессованный под давлением кирпич-сырец приобретает высокую плотность и некоторую прочность. Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют для твердения в автоклавы, которые представляют собой стальные или железобетонные цилиндры диаметром 2,0-3,6 м и длиной до 20 м, плотно закрывающиеся с торцов крышками. В автоклавы впускают водяной пар под давлением 8 ати (при таком давлении насыщенный пар имеет температуру +175°). Под действием высокой температуры и влажности происходит химическое взаимодействие между известью и кремнеземом с образованием гидросиликата кальция.

Выделяющиеся на поверхности песчинок кристаллы гидросиликата кальция прочно срастаются и между собой, и с зернами песка, благодаря чему получается прочный искусственный каменный материал. Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что в процессе автоклавной обработки не вся известь реагирует с кремнеземом, так как реакция протекает только на поверхности зерен песка. На воздухе свободная известь соединяется с углекислотой воздуха и переходит в углекислый кальций, в результате чего прочность возрастает.

Форма и размеры силикатного кирпича такие же, как у обыкновенного глиняного. Цвет — светло-серый, но добавляя в известково-песчаную смесь минеральные красители, можно получать кирпич любой окраски (для облицовки). Объемный вес составляет 1800-1900 кг/м3 (несколько выше, чем у обыкновенного глиняного кирпича). Коэффициент теплопроводности 0,70-0,75 ккал/м * ч град. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич делится на пять марок: 75, 100, 125, 150 и 200.

Широкое применение силикатного кирпича в строительстве обусловлено его значительными технико-экономическими преимуществами: производственный процесс занимает всего 15- 18 час., а глиняного — 5-6 дней и больше; расход условного топлива и трудовые затраты благодаря почти полной механизации производства меньше примерно в 2 раза, а стоимость ниже на 15-40%. Однако необходимо отметить и недостатки силикатного кирпича: он менее огнестоек, чем глиняный, больше подвержен химическим воздействиям, показатели объемного веса и теплопроводности у него выше. Для уменьшения веса и теплопроводности изделия силикатные кирпичи изготовляются с пустотами различной формы и размеров.

Силикатный кирпич так же, как и обыкновенный глиняный, применяется для возведения стен и столбов жилых, общественных и промышленных зданий. Не следует его применять для устройства фундаментов, особенно в тех случаях, когда они подвержены воздействию сточных и грунтовых вод или частому переменному замораживанию и оттаиванию. Не рекомендуется также применять силикатный кирпич для стен влажных помещений (бань, прачечных).

Силикатный кирпич -не жаростойкий материал; его нельзя использовать для кладки печей, труб и других конструкций, подвергающихся длительному воздействию высоких температур.

Кроме сплошных и пустотелых силикатных кирпичей, из известково-песчаных растворов (силикатный бетон) изготовляют различные силикатные изделия: блоки, плиты для перекрытий, облицовочные плитки, ступени.

Силикатный бетон

За последние годы значительное развитие получило производство силикатного бесцементного бетона, так как применение его решает большую народнохозяйственную задачу. Для изготовления силикатного бетона используется местное сырье — пе-сок и известь, которые частично можно заменить шлаком или золой, при этом достигается значительная экономия цемента.

Прочность силикатного бетона достигает 600 кг/см2 и более. Конструкции на основе силикатного бетона могут быть армированы и неармированы. Водостойкость силикатного бетона удовлетворительна; снижение прочности при полном водонасыщении не превышает 25%; морозостойкость 30-50 циклов, а при формовании изделий с пригрузом во время вибрирования морозостойкость вырастает до 150-200 циклов.

В связи с большимм возможностями изготовления различного рода конструкций и деталей из силикатного бетона общий выпуск его в 1965 г. намечается довести примерно до 30 млн. л.

За внедрение конструкций и изделий на основе силикатного бетона в 1962 г. группе ученых и практиков была присуждена Ленинская премия.

Известково-шлаковый и известково-зольный кирпичи

Известково-зольный кирпич получают из смеси извести (20-25%) и золы (75-80%).

Так же как и шлак, зола — дешевое местное сырье, образующееся в больших количествах после сжигания топлива (каменного, бурого угля и др.) в котельных ТЭЦ и ГРЭС. В процессе сгорания пылевидного топлива часть золы остается в топке, а наиболее мелкие частицы уносятся отходящими газами в дымоходы, где большая часть их улавливается и задерживается золоуловителями, а затем транспортируется за пределы котельной в тлоотвалы. Такие золы называются золой-унос. Зола-унос мельче остаточной и ее не нужно измельчать. Большинство зол содержат небольшое количество окиси кальция (до 5%) и при смешивании с водой не твердеют, но при добавлении извести (или портландцемента) они начинают твердеть, а последующее запаривание смеси в автоклавах дает возможность получать изделия достаточной прочности. При сжигании некоторых горючих сланцев (эстонских, средневолжских и др.) образуются золы, содержащие окиси кальция до 15% и более; благодаря этому они обладают способностью твердеть без добавок извести. Кирпич из этих зол называется сланцезольным.

Использование шлака и золы очень выгодно, так как снижает стоимость строительных материалов и расширяет их сырьевую базу. Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, что и силикатный, а затем запаривают в автоклавах. Объемный вес их 1400 — 1600 кг/м3. Коэффициент теплопроводности 0,5-0,6 ккал/м ч град. По пределу прочности при сжатии они делятся на три марки: 25, 50 и 75, т.е. прочность их значительно ниже, чем силикатного кирпича. Известково-шлаковый и известково-зольный кирпич применяют для возведения стен зданий высотой не более трех этажей или для кладки верхних этажей многоэтажных зданий.

Ячеистые силикатные изделия

Ячеистая структура в силикатных изделиях образуется механическим или химическим путем, и в зависимости от этого материал называется пеносиликатом или газосиликатом.

Пеносиликат представляет собой пористый материал, который получается в результате затвердевания пластичного известково-песчаного раствора, смешанного с устойчивой пеной. Пену приготовляют путем взбивания водного раствора пенообразователя (смолосапониновый, гидролизовапная кровь и др.).

Материал, полученный смешиванием того же известково-песчаного раствора с газообразователем (алюминиевая пудра, пергидраль и др.), называется газосиликатом. Газообразователь вступает в химическую реакцию с известью, и выделяющийся при этом газ (водород) вспучивает раствор, образуя пористую структуру.

Для производства ячеистого силиката рекомендуется применять известь-кипелку, содержащую не менее 70% окиси кальция. Кроме кварцевого песка, в качестве заполнителя можно использовать доменный гранулированный шлак, золу ТЭЦ, трепел, диатомит и другие материалы, содержащие большое количество кремнезема. Известь и заполнитель подвергают раздельному или совместному помолу. Чем выше тонкость помола и активность извести, тем меньше ее потребуется для приготовления ячеистого силиката.

Обычно извести вводят 15-25% от веса сухой смеси. Пластичный известково-песчаный раствор смешивают с пеной или газообразователем, и приготовленную смесь разливают в формы, соответствующие профилю и размерам будущего изделия. После определенной выдержки формы с полузатвердевшей ячеистой массой транспортируют в автоклавы для запаривания.

Ячеистые силикатные изделия имеют объемный вec от 300 до 1200 кг/м3, в зависимости от которого они обладают различной прочностью (15-150 кг/см2 и более). Ячеистый пено- и газосиликат с объемным весом 350-600 кг[мг называется теплоизоляционным, а свыше 600 кг/м3 — конструктивным. Из теплоизоляционного пено- и газосиликата изготовляются термовкладыши, использующиеся для утепления стен, скорлупы и короба для тепловой изоляции.

Мелкие неармированные блоки из конструктивного пено- и газосиликата применяют для кладки стен одно-, двухэтажных зданий. Размеры блоков 50X90 и 25X40 см, толщина 20-26 см.

Крупноразмерные изделия на основе силикатной массы (блоки, панели) используют для устройства наружных и внутренних стен жилых зданий и покрытия промышленных сооружений. Для защиты блоков и панелей от атмосферных воздействий в процессе эксплуатации наружную поверхность изделий покрывают облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси. Облицовочный слой может быть одновременно отделочным, если в его состав вводится минеральная крошка, красители или цветной цемент. Для покрытия промышленных зданий используют армированные прямоугольные плиты из конструктивного пено- и газосиликата и плиты КАП, т.е. крупнопанельные армированные плиты. Такие плиты в отличие от обычных железобетонных не требуют особой теплоизоляции, обладая в то же время достаточной прочностью и долговечностью. Укладываются они по железобетонным или металлическим прогонам, а сверху покрываются гидроизоляционными рулонными материалами (руберойдом и др.).

Плотные силикатные изделия на основе извести.

Подготовка сырьевых материалов состоит в следующем. Песок с карьерной -влажностью, обычно не превышающей 7-8%, просеивается на виброгрохоте с отверстиями 10 мм. В зимних условиях смерзшийся песок прогревается в приемных бункерах глухим паром. Обожженная известь и гипсовый камень дробятся на щековой дробилке до предельной крупности 20-25 мм.

При раздельном помоле известь все же измельчается с добавкой 10-15% просеянного песка, а размол остального количества песка осуществляется мокрым способом с добавкой 40-60% воды. Чтобы предохранить песчаный шлам от расслаивания, допускается добавка в мельницу 1-1,5% извести.

При использовании негашеной извести тонкость помола ее должна быть такова, чтобы удельная поверхность находилась в пределах 4000-5000 см 2 /г. Песок измельчают до удельной поверхности 2000-2500 см 2 /г. Размалывать его нужно таким образом, чтобы улучшить гранулометрический состав (что уплотняет изделия), увеличить поверхность песчинок (что усиливает сцепление с цементирующим веществом) и размолоть определенную часть песка более тонко (что позволяет увеличить количество образующегося гидросиликата кальция). Слишком сильное измельчение всей массы песка может оказать отрицательное воздействие, так как при этом значительно увеличится количество гидросиликата кальция за счет кристаллического кварца и станет излишне толстым цементирующий слой, прочность и долговечность которого ниже, чем кристаллического кварца. Цементирующее вещество необходимо в таком количестве, которое позволило бы покрыть все песчинки тонким слоем гидросиликатного клея, заполнить все углубления в поверхности песчинок и имеющиеся в них трещины, а также промежутки между зернами песка.

При производстве плотных силикатных изделий с прочностью до 100-150 кг/см 2 можно весь песок применять в немолотом виде. Дозировка извести составляет 5-11% в расчете на активную СаО.

Применение молотой негашеной извести, при овладении методом регулирования скорости ее гидратации, позволяет повысить прочность и морозостойкость изделий. Регулировать (замедлять) скорость гидратации можно путем добавки гипса, поверхностно-активных веществ (например, сульфитно-спиртовой барды) и некоторыми другими способами.

Перемешивают материалы в бетоносмесителях принудительного перемешивания. В начале целесообразно вяжущее в течение 1,5-2 мин перемешивать с 20-30% немолотого песка и со всем количеством воды, а затем вводить в бетоносмеситель остальной песок и продолжать перемешивание до получения однородной смеси. Общее время перемешивания составляет примерно 5-10 мин. Влажность смеси в зависимости от ее состава и качества исходных материалов колеблется в пределах 10-15%.

Чтобы избежать появления в отформованных изделиях опасных внутренних напряжений, нельзя допускать повышения температуры в этих изделиях с момента укладки смеси более чем на 10-20 0 C . Для уменьшения внутренних напряжений вводят замедлители гидратации извести, а также добавляют воду в смесь до помола в мельнице.

Описанный способ производства наиболее целесообразен при использовании быстрогасящейся извести, не содержащей пережога, преимущественно при получении пустотелых изделий. В этом случае применяют полупластичную и умеренно жесткую смесь, формуемую с объемной вибрацией.

При производстве сплошных изделий, формуемых при более сильном уплотнении жестких и особо жестких смесей, в схему производства вносятся изменения, обусловливающие гашение большей части извести до укладки смеси в формы. В этом случае можно использовать более медленно гасящуюся известь, которая, однако, также не должна содержать пережога. Приготовленную смесь извести, песка и воды выдерживают перед укладкой в формы на пластинчатом транспортере, на котором она подается в бетонораздатчик, или в запасных бункерах с ворошителями. Продолжительность предварительного выдерживания смеси определяется временем подъема температуры в ней до максимальной. Обычно она составляет 15-20 мин. После этого смесь подают в мешалку типа вальцов или бегунов для вторичного перемешивания в течение 2-3 мин до полного растирания комков и приобретения требуемой подвижности. При этом способе производства нет необходимости добавлять замедлители скорости гидратации извести и не требуется, предварительно частично ее загашивать.

Гидратный способ производства силикатных изделий отличается от кипелочного тем, что полученная в смесительном агрегате смесь извести, измельченного и неизмельченного песка, а также небольшого количества воды (влажность смеси до 6-8%) поступает в силосы или гасильные барабаны, где известь полностью загашивается до формования. Загашенная масса с влажностью 3-4% подается в бетоносмеситель принудительного действия, лопастную мешалку или бегуны, где вновь перемешивается с дополнительным количеством воды. Это необходимо для получения массы требуемой подвижности и однородности и разминания комков. Затем смесь поступает в бетоноукладчик для загрузки в формы. Вместо указанных мешалок массу целесообразно, по предложению И. А. Хинта, обрабатывать в смесительном корзинчатом дезинтеграторе со скоростью вращения корзины 480 и выше оборотов в минуту. В дезинтеграторе комки гашеной извести и встречающейся в песке глины измельчаются (распушиваются) в порошок и смешиваются с основной массой материала, что делает структуру кирпича более однородной, повышает его прочность и уменьшает расход извести.

Корзинчатый дезинтегратор применяют и для помола песка, однако число оборотов корзин при этом доходит до 1450 в минуту, что значительно увеличивает износ пальцев дезинтеграторных корзин. Для повышения срока службы пальцы делают из отбеленного чугуна. В дезинтеграторе размалывают более грубо весь песок (до удельной поверхности 250-650 см2/г). Известь гасится без песка и обрабатывается с песком в дезинтеграторе. Такой способ производства разработан И. А. Хинтом. Получаемые при этом изделия называют силикальцитными.

Силикатный кирпич изготовляют только по гидратному способу, панели, блоки и другие крупноразмерные изделия можно изготовлять как по гидратному, так и по кипелочному способу. Гидратный способ целесообразен при производстве пустотелых и сплошных изделий, формуемых с сильным уплотнением из жестких и особо жестких смесей, особенно при содержании в извести пережога.

Формовать известково-песчаные изделия можно различными способами: вибрированием, прессованием, центрифугированием, литьем и некоторыми другими.

Силикатный (известково-песчаный) кирпич прессуется на рычажных прессах под давлением 150-200 кг/см 2 . Влажность прессуемой силикатной массы 5-8%.

Крупноразмерные известково-песчаные детали не прессуют, так как это потребовало бы применения прессов огромной мощности. Наиболее простым является формование изделий методом литья, требующего, однако, большого количества воды (25%и более). При этом получается пластичная масса, легко укладывающаяся в формы, но готовые изделия менее прочны.

Оптимальный режим вибрирования выбирается в зависимости от гранулометрического состава песка, количества извести и тонкости ее измельчения, а также влажности массы. Амплитуда колебаний 0,5-0,8 мм, а частота обычно составляет 2800-3000 колебаний в минуту, причем желательно увеличенные частоты колебаний для жестких смесей до 6000-7000 в минуту. Длительность вибрирования 2-5 мин. При уплотнении целесообразна статическая пригрузкав пределах 26-50 г/см 2 или вибропригрузка, например с частотой колебаний 1400 в мин.

При производстве известково-песчаных материалов применять молотую негашеную известь целесообразно для изделий с пластично деформирующейся в первый период после сформования структурой (сравнительно менее уплотненных). В таких изделиях при гидратации молотой извести не появляется трещин, так как наблюдающееся при этом увеличение объема воспринимается этой структурой (имеющей свободные объемы, компенсирующие расширение извести). При этом не возникает вредных внутренних напряжений и изделия лишь уплотняются, При применении молотой негашеной извести уменьшается водоизвестковое отношение, что повышает прочность этих изделий. Кроме того, при последующей гидратации негашеной извести часть добавленной воды будет связываться известью, образуя гидрат окиси кальция. Следует отметить, что возникающий в уже отформованных изделиях гидрат окиси кальция более активно взаимодействует с кремнеземом, чем образовавшийся ранее в гашеной извести гидрат окиси кальция.

Крупноразмерные силикатобетонные конструктивные детали, сформованные методом вибрирования, обладают прочностью при сжатии в пределах 150-400 кг/см 2 . Их объемный вес 1800-2100 кг/м 3 . При силовом вибропрокате силикатных изделий на стане конструкции В. Н. Рябченко и Л. А. Непомнящего, когда двухсторонняя вибрация совмещается с сильным обжатием, удается получить изделия с еще более высоким объемным весом (до 2300 кг/м 3 ) и прочностью (до 600 кг/см 2 ).

Автоклавные силикатобетонные изделия можно применять для строительства многоэтажных жилых, промышленных и общественных зданий наряду с обычными бетонными и железобетонными изделиями на цементе и обыкновенным глиняным (красным) кирпичом. Не рекомендуется лишь употреблять известково-песчаные автоклавные изделия для фундаментов, находящихся в грунтовых и сточных водах, содержащих углекислоту, так как она разрушает их (вследствие образования кислого углекислого кальция).

§ 8.7. Силикатный кирпич

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича (см. гл. 3). Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молотой негашеной, частично загашенной или гашеной гид-ратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO. Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других де.фектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога. Кварцевый песок в производстве силикатных изделий применяют немолотый или в виде смеси немолотого и тон-комолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Наличие примесей в песке отрицательно влияет на качество изделий: слюда понижает прочность, и ее содержание в песке не должно превышать 0,5%; органические примеси вызывают вспучивание и также понижают прочность; содержание в песке сернистых примесей ограничивается до 1 % в пересчете на S03. Равномерно распределенные глинистые примеси допускаются в количестве не более 10%; они даже несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются, так как снижают качество изделий. Состав известково-песчаной-смеси для изготовления силикатного Кирпича следующий: 92. 95% чистого кварцевого песка, 5. 8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведут двумя способами: барабанным и силосным, — отличающимися приготовлением известково-песчаной смеси.

При барабанном способе ( 8. 6) песок и тонкомолотая Негашеная известь, получаемая измельчением в шаровой мельнице комовой извести, поступают в отдельные бункера над гасильным барабаном. Из бункеров песок, дозируемый по объему, а известь — по массе, периодически загружаются в гасильный барабан. Последний герметически закрывают и в течение 3. 5 мин производят перемешивание сухих материалов. При подаче острого пара под давлением 0,15. 0,2 МПа происходит гашение извести при непрерывно вращающемся барабане. Процесс гашения извести длится до 40 мин.

При силосном способе предварительно перемешанную и увлажненную массу направляют для гашения в силосы. Гашение в силосах происходит 7. 12 ч, т.е. в 10. 15 раз больше, чем в барабанах, что является существенным недостатком силосного способа. Хорошо загашенную в барабане или силосе известково-песчаную массу подают в лопастный смеситель или на бегуны для дополнительного увлажнения и перемешивания и далее на прессование. Прессование кирпича производят на механических прессах под давлением до 15. 20 МПа, обеспечивающим получение плотного и прочного кирпича. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся крышками ( 8. 7). С повышением температуры ускоряется реакция между известью и песком, и при температуре 174 °С она протекает в течение 8. 10 ч. Быстрое твердение происходит не только при высокой температуре, до и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6. 8 ч. Давление пара поднимают и снижают в течение 1,5 ч.

Под действием высокой температуры и влажности происходи,, химическая реакция между известью и кремнеземом. Образую. щиеся в результате реакции гидросиликаты срастаются с зерна* ми песка в прочный камень. Однако твердение силикатного кип. пича на этом не прекращается, а продолжается после запаривания. Часть извести, вступившей в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по уравнению

Са (ОН)2 + С02 = СаСОз + Н20

Силикатный кирпич выпускают размером 250 X 120Х 65 мм марок 75, 100, 125, 150, 200, 250 и 300, водопоглощением 8. 16%,' теплопроводностью 0,70. 0,75 Вт/(м-°С), плотностью свыше 1650 кг/м3 — несколько выше, чем плотность керамического кирпича; морозостойкостью F15. Теплоизоляционные качества стен из силикатного кирпича и керамического практически равны.

Применяют силикатный кирпич так же, где и керамический, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей, так как ои менее водостоек, а также для кладки печей и дымовый труб, так как при длительном воздействии высокой температуры происходит дегидратация гидросиликата кальция и гидрата оксида, кальция, которые связывают зерна песка, и кирпич разрушается.

По технико-экономическим показателям силикатный кирпич превосходит керамический. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкости производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25. 35% ниже, чем керамического.

Читайте также: