Щебень по способу пропитки

Обновлено: 06.05.2024

Строй-справка.ру

Способ пропитки состоит в том, что органическое вяжущее пас „еделяют по поверхности щебеночного слоя. Различают пропит "J (толщина обрабатываемого слоя 8—10 см) и полупропитку Лапшина слоя 5—7 см). В качестве вяжущего применяют битумы БНД 130/200; БНД 90/130; БН 130/200; БН 90/130, дегти Д-5, Д-б, эмульсии, дегтебитумы и битумодегти.

Шлаковый щебень, применяемый при устройстве слоев, обрабо-анных органическими вяжущими, должен иметь устойчивую стрУ^УРУ и марку не ниже. 600. Щебень применяют следующих размеров: крупные 40—70 мм, средний 20—40, мелкий 10—20 мм, клинец 5—10 мм. При полупропитке применяют смеси размером зерен щебня 5—40 мм или 5—20 мм. Коэффициент сбега смесей должен быть 0,65—0,75 мм'.

Необходимо отметить некоторые особенности, связанные с использованием шлакового щебня. В частности, при россыпи основного шлакового щебня необходимо учитывать, что коэффициент его уплотнения в зависимости от прочности шлакового щебня составляет 1,35—1,40.

При применении щебня из отвальных шлаков, отличающихся неоднородностью, уплотнять россыпь следует только катками массой до 60 кН, производя при этом не более трех-четырех проходов по одному следу. Применение более тяжелых катков и лишнее число проходов приводят к чрезмерному измельчению щебня, что, в свою очередь, может помешать прониканию вяжущего в нижнюю часть покрытия.

Ввиду большой шероховатости и угловатости шлакового щебня расход вяжущего на розлив на 10—15% больше, чем при пропитке щебня из магматических горных пород.

В отдельных случаях после россыпи и уплотнения слоя второго расклинивающего материала рекомендуется рассыпать высевки, поскольку шлаковая мелочь является хорошим наполнителем, значительно увеличивающим вязкость применяемого вяжущего. В соответствии с этим для пропитки шлакового щебня можно применять битумы и дегти с меньшей вязкостью, чем при пропитке щебня из естественного камня. При этом достигается лучшее проникание вяжущего в глубь обрабатываемого слоя и вместе с тем не происходит резкого снижения жесткости покрытия.

Заслуживает внимания опыт строительства покрытий из шлакового щебня по способу пропитки в Донбассе. На подготовленное шлаковое основание рассыпали шлаковый щебень размером 35— 15 мм в количестве 7,5—8 м3 на 100 м2 с учетом коэффициента уплотнения, который равен 1,3. Материал профилировали и уплотняли дорожными катками самоходными с гладкими вальцами массой до 6 т, не допуская значительного дробления щебня. После укатки шлак пропитывали битумом (4 л на 1 м2), затем укладывали шлаковый щебень фракции 15—5 мм в количестве 0,9—1,0 м3 на 100 м2 и укатывали теми же катками, но массой 6—10 т. После окончательного уплотнения поверхность слоя еще раз обрабатывали битумом (2—2,5 л на 1 м2), посыпали шлаковой мелочью и укатывали окончательно.

Устройство щебеночных покрытий способом пропитки выполняли в принятом порядке. Укатанную поверхность защитного слоя подвергали окончательной обработке: третий раз пропитывали битумом, рассыпали шлаковый песок крупностью менее 5 мм и укатывали дорожными катками массой до 10 т. Окончательное уплотнение покрытия производили в процессе эксплуатации дорог.

Ориентировочный расход битума БН 60/90 (дегтя Д-4, Д-5) на 1 м2 покрытия составлял при первом розливе 5,5—6,5 кг, при втором 2—3, при третьем 1,2—1,8 кг.

Щебень по способу пропитки

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ ПО СПОСОБУ ПРОПИТКИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - дать рекомендуемую нормативными документами схему технологического процесса по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы во II-й дорожно-климатической зоне, с целью ознакомления (обучения) их с правилами производства работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- площадь щебеночного основания

- S=5040 м.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

2.2. Работы по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при устройстве щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, входят следующие технологические операции:

- геодезическая разбивка слоя основания;

- подготовка поверхности подстилающего слоя основания;

- погрузка и транспортировка щебня автосамосвалами;

- разравнивание щебня слоем расчетной толщины по готовому подстилающему слою;

- увлажнение щебня (в случае необходимости);

- уплотнение слоя щебня;

- розлив битума по поверхности слоя;

- распределение расклинивающей фракции щебня;

- уплотнение расклинивающей фракции щебня.

2.4. При устройстве щебеночного основания применяются следующие строительные материалы: гранитный щебень фракции 10-20 и 5-10 мм, М 600 отвечающий требованиям ГОСТ 8267-93; вода техническая по ГОСТ 2874-73; битум строительный нефтяной БН-90/130 отвечающий требованиям ГОСТ 22245-90.

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: автомобиль-самосвал КамАЗ-55111 (грузоподъемность Q=13,0 т); грунтовый виброкаток ДУ-85 (Р=13,0 т, В=2,0 м, глубина уплотнения h=500 мм до К=0,95); гладковальцовый виброкаток ДУ-47Б (Р=8,5 т, В=1,4 м); фронтальный колесный погрузчик Volvo L45В (объем ковша с зубьями g=1,5 м); автогрейдер ДЗ-180А (=3,74 м, h=0,63 м); автогудронатор ДС-39Б (объем цистерны V=4000 л); прицепной щебнераспределитель DRG-2/PR (габариты 2900х3230х1980 мм, вес Р=1700 кг, объем бункера V=3,0 м, ширина полосы распределения В=3,0 м).

Рис.1. Колесный погрузчик Volvo L45В

А - полная длина 6000 мм; L - max высота подъема 4690 мм; Т - глубина выемки 200 мм; Н - высота выгрузки ковша, 45° 2810 мм; М - вылет ковша на max высоте 830 мм; N - вылет ковша 1650 мм; В - 5030 мм; С - 2450 мм; D - 410 мм; F - 2930 мм; J - 3395 мм; К - 3650 мм

Рис.2. Автосамосвал КамАЗ-55111

Рис.3. Автогрейдер ДЗ-180А

Рис.4. Поливомоечная машина ПМ-3У

Рис.5. Автогудронатор ДС-39Б

Рис.6. Каток ДУ-47Б

Рис.7. Грунтовый виброкаток ДУ-85

Рис.8. Щебнераспределитель DRG-2/PR

2.6. Работы по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом следует выполнять, руководствуясь требованиями следующих нормативных документов:

Щебень по способу пропитки

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

УСТРОЙСТВО ЩЕБЕНОЧНОГО ПОКРЫТИЯ СПОСОБОМ ПРОПИТКИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее - по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда, предназначенный для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации в строительстве.

ТТК может использоваться для правильной организации труда на строительном объекте, определения состава производственных операций, наиболее современных средств механизации и способов выполнения работ по конкретно заданной технологии.

ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства дорожно-строительных работ по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину.

Определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - описание решений по организации и технологии производства дорожно-строительных работ по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для нового строительства и предназначена для инженерно-технических работников (производителей работ, мастеров) и рабочих на дорожно-строительных работах, выполняющих работы во II-й дорожно-климатической зоне, с целью ознакомления (обучения) их с правилами производства дорожно-строительных работ по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- длина участка покрытия - =1000 м;

- ширина проезжей части - =8,0 м;

- толщина слоя покрытия - =0,08 м.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс дорожно-строительных работ по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину.

2.2. Дорожно-строительные работы по устройству щебеночного покрытия способом пропитки органическим вяжущим на полную глубину выполняются механизированным отрядом в одну смену, только в дневное время, продолжительность рабочего времени в течение смены составляет:

2.3. В состав последовательно выполняемых дорожно-строительных работ, при устройстве щебеночного покрытия способом пропитки органическим вяжущим на полную глубину, входят следующие технологические операции:

- распределение щебня основной фр. 40-70 мм;

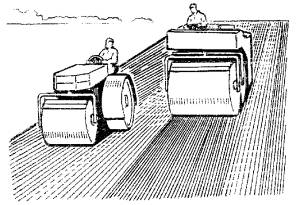

- подкатка и укатка слоя щебня катками;

- распределение щебня расклинивающей фр. 20-40 мм;

- уплотнение расклинивающей фракции катком;

- пропитка слоя битумной эмульсией;

- распределение щебня расклинивающей фр. 10-20 мм;

- уплотнение расклинивающей фракции катком;

- пропитка слоя битумной эмульсией;

- распределение щебня замыкающей фракции 5-10 мм;

- уплотнение защитного слоя катком;

- уход за готовым покрытием.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: автогудронатор ДС-39Б (=4000 л или 5200 кг, =4,0 м); машина универсальная уборочная КО-812-1 (=1,8 м); автомобили-самосвалы КамАЗ-55111 (=13,0 т, =7,0 м); колесный трактор Т-150К (мощность двигателя =150 л.с., навесное устройство грузоподъемность Р=4500 кгс); прицепной щебнераспределитель БЦМ-70-1 оборудование установлено на ходовые пневматические колеса и оснащено устройством для сцепки с автомобилем-самосвалом, управление осуществляется с площадки оператора ручным пневматическим приводом (=3,0 м, =1,5 м, =1500 кг, П=125 т/час); колесный фронтальный погрузчик Volvo L45В (=1,5 м); самоходный, дорожный, вибрационный каток с гладкими вальцами ДУ-96 (=7,8 т, =1500 м, от 40 до 100 мм, от 0 до 5 км/час; от 0 до 8 км/час); самоходный, дорожный, вибрационный комбинированный каток ДУ-84 (=14,0 т, =1600 мм, =2000 мм, от 150 до 700 мм, от 0 до 5,4 км/час; от 0 до 8 км/час).

Рис.1. Машина уборочная КО-812-1

Рис.2. Автосамосвал КамАЗ-55111

Рис.3. Колесный трактор Т-150К

Рис.4. Автогудронатор ДС-39Б

Рис.5. Щебнераспределитель БЦМ-70-1

Рис.6. Колесный погрузчик Volvo L45В

А - полная длина 6000 мм; L - max. высота подъема 4690 мм; Т - глубина выемки 200 мм; Н - высота выгрузки ковша, 45° 2810 мм; М - вылет ковша на max. высоте 830 мм; N - вылет ковша 1650 мм; В - 5030 мм; С - 2450 мм; D - 410 мм; F - 2930 мм; J - 3395 мм; К - 3650 мм

Рис.7. Комбинированный каток ДУ-84

Рис.8. Вибрационный каток ДУ-96

2.5. Для устройства щебеночного покрытия способом пропитки дорожные рабочие используют следующие ручные инструменты (см. Рис.9-11).

Щебень по способу пропитки

РЕКОМЕНДАЦИИ

ПО РЕМОНТУ ДОРОЖНЫХ ПОКРЫТИЙ ЩЕБНЕМ

С ОБРАТНОЙ ПРОПИТКОЙ БИТУМОМ

ОДОБРЕНЫ Главдортехом (письмо от 26.05.87 N ГПТУ-1-2/332)

Начальной стадией нарушения ровности проезжей части дорог являются одиночные выбоины. Для предотвращения их развития необходим своевременный текущий (ямочный) ремонт дорожных покрытий. Выполнение ремонтных работ затруднено в условиях холодного влажного периода года, когда разрушения покрытий возникают и прогрессируют наиболее интенсивно. Предложен способ ямочного ремонта покрытий простейшими средствами при неблагоприятных погодных условиях.

Рекомендации по ремонту разработаны с учетом авторского свидетельства N 834303 на основе исследований, проведенных в Ростовском инженерно-строительном институте. Рекомендации подтверждены при выполнении опытно-производственных работ и внедрены в практику ремонта дорог в ДРСУ производственного управления Ростовавтодор, Северо-Кавказской автомобильной дороги и других организаций страны.

Рекомендации разработаны в соответствии с планом НИР Минавтодора РСФСР по теме СД-02-76 "Совершенствование технологии и организации работ по ремонту и содержанию автомобильных дорог" в развитие и дополнение "Технических правил ремонта и содержания автомобильных дорог" (ВСН 24-75*) / Минавтодор РСФСР - М.: "Транспорт", 1976 в части организации и выполнения текущего ремонта дорожных покрытий.

Рекомендации разработаны доцентом, кандидатом технических наук Матросовым А.П. при участии инженеров Шостенко Н.Г. и Золотарева К.В.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Текущему (ямочному) ремонту дорожных покрытий подлежат участки одиночных разрушений и деформаций проезжей части дорог: выбоины, просадки, проломы, келейность, широкие трещины, обрушения кромок. В целях предотвращения интенсивного нарушения ровности покрытий текущий ремонт разрушений и деформаций следует выполнять на ранней стадии их развития. Несвоевременный (запоздалый) текущий ремонт приводит к увеличению необходимых для ремонта трудовых и материальных затрат, сокращает сроки службы покрытий, снижает скорость и повышает себестоимость автоперевозок, отрицательно влияет на обеспечение удобств и безопасности движения.

1.2. Большинство разрушений и деформаций дорожных покрытий возникает в холодный влажный осенне-весенний период года, когда текущий ремонт покрытий с разогревом или вырубкой дефектных участков и заполнением вырубок асфальтобетонными смесями затруднен из-за неблагоприятных погодных условий производства работ и подготовки ремонтных материалов.

1.3. Предложенный настоящими рекомендациями способ текущего (ямочного) ремонта покрытий щебнем с обратной пропиткой битумом применим для усовершенствованных покрытий облегченного и капитального типов и целесообразен при низких положительных температурах воздуха как при сухой, так и при влажной погоде с использованием простейших средств механизации и рабочего оборудования.

1.4. Ремонту подлежат в основном малые по размерам (до 0,5-1,5 м) разрушения и деформации преимущественно с крутыми краями при интенсивности движения менее 5-7 тысяч автомобилей в сутки. При большей интенсивности движения предложенный способ ремонта следует рассматривать как временное ремонтное мероприятие с последующим, в случае необходимости, повторным ремонтом при благоприятных погодных условиях известными способами, предусмотренными "Техническими правилами ремонта и содержания автомобильных дорог" (ВСН 24-75), в том числе с использованием специальных дорожно-ремонтных машин типа ДЭ-5, ДЭ-5А, МТРДТ, МТРД, дорожный ремонтер 5320, дорожный мастер 4101 и др.

1.6.* Обратная пропитка щебня битумом (снизу вверх, в отличие от пропитки сверху вниз) основана на эффекте пенообразования, возникающего при взаимодействии горячего битума с холодной влажной (естественная влажность) поверхностью ремонтного щебня и ремонтируемого покрытия. Вспенивание битума сопровождается частичным вытеснением влаги с поверхности покрытия и минерального материала, что способствует обеспечению прилипаемости к ним вяжущего материала.

* Нумерация соответствует оригиналу. - Примечание "КОДЕКС".

1.7. Обратная пропитка позволяет применять рядовой каменный материал, непригодный для пропитки сверху вниз, где необходим чистый одномерный щебень.

1.8. Продолжительность службы участков, отремонтированных обратной пропиткой, зависит от примененных материалов, интенсивности и состава движения и превышает 2-5 лет. Стоимость ремонта покрытий щебнем с обратной пропиткой битумом в среднем равна 1 руб. на 1 м (Приложение 1).

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

2.1. Для ремонта покрытий щебнем с обратной пропиткой вяжущим материалом целесообразно применение нефтяных дорожных вязких битумов: БНД 130/200; БНД 90/130. При отсутствии битумов в порядке исключения применяют каменноугольные дегти и смолу (опыт Ростовавтодора).

Температура битума при его розливе на ремонтируемое покрытие в целях повышения интенсивности пенообразования должна быть близка к верхнему пределу рабочей температуры (180-200 °С).

2.2. В качестве минерального материала следует применять щебень, получаемый дроблением массивных горных пород, валунного камня, крупного гравия и нераспадающихся металлургических шлаков. Марка щебня по дробимости должна быть не менее 600, по износу в полочном барабане не ниже И-IV, по морозостойкости не менее Мрз 50.

2.3. Щебень может быть одномерным с размером фракций 5-15; 10-15; 15-20 мм. Можно применять щебеночные смеси оптимального гранулометрического состава, предназначенные для пористого асфальтобетона с размером щебня не более 20 мм. При отсутствии указанных материалов в отдельных случаях допускается применение рядового щебня, размером не более 20 мм, с содержанием пылевидных и глинистых частиц в количестве менее 3% по массе. Применяемый щебень не требуется высушивать, однако он не должен быть мокрым, содержащим свободную воду.

2.4. При дефиците качественных минеральных материалов, как исключение, возможно применение песчано-гравийных материалов (опыт Ростовавтодора).

2.5. Для ремонта дорог с интенсивностью движения, превышающей 7 тысяч автомобилей в сутки, целесообразно применение прочного черненого щебня с размером фракций 15-20 мм (опыт Севкававтодороги).

3. СРЕДСТВА МЕХАНИЗАЦИИ И ОРУДИЯ ТРУДА

3.1. Грузовую машину с трехместной кабиной или специальную автомашину-ремонтер оборудуют битумным котлом-термосом, бункером или отсеком для минерального материала, местом для инструмента. Рабочее оборудование может быть размещено на прицепе к транспортному автомобилю. Битумный котел может быть установлен на отдельном прицепе.

3.2. Котел, заполняемый горячим битумом на базе, оборудуют газовой или жидкотопливной форсункой для подогрева вяжущего. Подогрев возможен с использованием капельницы и жаровой трубы, вмонтированной в котел (рацпредложение Сальского ДРСУ Ростовавтодора). Возможно также применение автогудронатора.

3.3. Распределительный шланг с насадкой для розлива битума, а при его отсутствии распределительную лейку, размещают в горячей камере, вмонтированной в емкость котла.

3.4. Отсек или бункер для щебня устанавливают так, чтобы обеспечить хороший доступ к материалу.

3.5. В кузове машины размещают ручной инструмент: скребки, метлы, лопаты, гладилки, трамбовку, рейку, линейку-щуп, а также сигнальные ограждающие средства (два знака 1.23 "Дорожные работы", ограждающий барьер с закрепленными на нем знаками 3.24 "Ограничение максимальной скорости" и 4.22 "Объезд препятствия"). Для обеспечения пожарной безопасности машину оборудуют дополнительным огнетушителем, а в целях охраны труда - дополнительной медицинской аптечкой.

Пропитка щебня битумом

Устройство покрытий и оснований по способу пропитки состоит в последовательной россыпи и уплотнении щебня различных фракций с последующей их поливкой органическими вяжущими материалами. Прочность подобного конструктива обеспечивается за счет заклинки и сцепления минерального материала вяжущим.

Пропитка может быть:

Т.е. при толщине слоя 7 см расход битума составит от 7 до 8 л. на 1 м2.

Процесс устройства щебеночного покрытия способом пропитки (из 3-ёх фракций) следующий:

1.Вывозка и распределение щебня фр. 40-70мм.

2. Уплотнение производят катком массой до 5 тонн (5-7 проходов по следу).

4. Распределение щебня фр. 15-25мм.

6. Вывозка и розлив вяжущего.

7. Распределение щебня фр. 3(5)-10мм.

8. Завершающее уплотнение проводят тяжелым катком (10-20 проходов).

Если была нарушена технология производства работ, то в процессе строительства могут появиться дефекты в виде избытка/недостатка вяжущего.

В сухую и теплую погоду покрытие формируется за 3 недели, в течение которых необходимо осуществлять:

После окончания данных работ на участке устраивают одиночную, или двойную поверхностную обработку.

В процессе производства работ могу появиться:

Из плюсов данной технологии можно отметить высокую прочность покрытия и отсутствие трещин.

Из минусов – большой расход вяжущего, неполное обволакивание щебня битумом и высокие требования к качеству используемого щебня.

Устройство щебеночного покрытия

Вся процедура уплотнения фракционного щебня на практике занимает 4 этапа.

На первом этапе работ осуществляют подготовку основания земляного полотна путем выравнивания и уплотнения грунта.

Для уплотнения земляного полотна используют следующую технику:

На втором этапе устраивается прослойка щебня фракции 40-70мм из расчета 70% от общего объема слоя. Данный слой щебня разравнивается автогрейдером, или бульдозером в зависимости от длины захватки и уплотняется гладковальцовыми катками массой 6 – 8 тонн (от 8 до 10 проходов по следу).

На третьем этапе осуществляется вывозка и распределение щебня фракции 20-40 мм из расчета 20% от общего объема. Далее происходит разравнивания слоя и уплотнение катками 8 – 10 т. (10 проходов по следу) с поливкой водой (расход – 5% от объема щебня).

На четвертом этапе завозится каменная мелочь фр 3/5-10 мм из расчет около 10 % от общего объема. Данный щебень разравнивается и уплотняется тяжелыми катками массой 10-15 тонн (15-20 проходов по следу) с поливкой водой (расход см. выше).

Подобная схема уплотнения обеспечивает высокую прочность конструкции. Качество уплотненного слоя оценивают по следующим признакам:

Устройство асфальтобетонной дорожной одежды. Устройство щебеночного основания способом пропитки

Карта предназначена для организации труда рабочих при устройстве щебеночного основания способом пропитки (толщина слоя щебня 8 см, пропитанного органическим вяжущим на глубину 8 см).

КАРТЫ ОРГАНИЗАЦИИ ТРУДА

И ТРУДОВЫХ ПРОЦЕССОВ

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

УСТРОЙСТВО АСФАЛЬТОБЕТОННОЙ ДОРОЖНОЙ ОДЕЖДЫ

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ СПОСОБОМ ПРОПИТКИ

Комплект карт предназначен для организации труда бригад, занятых на устройстве асфальтобетонных покрытий на автомобильных дорогах III технической категории.

Карты организации труда определяют рациональный состав бригады, характер и последовательность выполнения работ отдельными членами бригады и звеньями.

Карты трудовых процессов разработаны на основные виды работ при устройстве асфальтобетонных покрытий дорог и учитывают разные уровни индустриализации строительного производства. Они могут быть использованы при разработке карт организации труда и ППР для различных объектов, при обучении рабочих передовым методам и приемам труда.

Карты организации труда и трудовых процессов являются составной частью инженерно-технологической и организационной подготовки нового производственного года и основой для массового перехода бригад на новую форму хозяйственного расчета (бригадный подряд).

Карты трудовых процессов разработаны в соответствии с «Методическими указаниями по составлению карт трудовых процессов строительного производства», изданными ВНИПИ труда в строительстве Госстроя СССР (1973 г.), а карты организации труда - в соответствии с «Методическими рекомендациями по разработке карт организации труда на специальные виды строительно-монтажных работ» (НИИСП Госстроя УССР, 1974 г.).

Автор ы: С.С. Кищинский, И.М. Кравченко, Е.П. Середов (трест «Оргдорстрой» Миндорстроя УССР), С.Н. Бытачевский, Т.И. Лозовая, И.М. Тищенко (НИИСП Госстроя УССР).

УСТРОЙСТВО АСФАЛЬТОБЕТОННОЙ ДОРОЖНОЙ ОДЕЖДЫ

РАЗРАБОТАНА ТРЕСТОМ «ОРГДОР СТРОЙ» МИНДОРСТРОЯ УССР

КАРТА ТРУДОВОГО ПРОЦЕССА СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ СПОСОБОМ ПРОПИТКИ

РЕКОМЕНДОВАНА НИИСП ГОССТРОЯ УССР ДЛЯ ВНЕДРЕНИЯ В ДОРОЖНО-СТРОИТЕЛЬНОЕ ПРОИЗВОДСТВО

ВХОДИТ В КОМПЛЕКТ КТП- 1 7.0-2

ВЗАМЕН КТ-0.0

I. НАЗНАЧЕНИЕ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ

1.1 . Карта предназначена для организации труда рабочих при устройстве щебеночного основания способом пропитки (толщина слоя щебня 8 см, пропитанного органическим вяжущим на глубину 8 см).

1.2 . Показатели производительности труда

Выработка на 1 чел .-день, м 2 основания

Затраты труда на устройство 100 м 2 основания, чел.-час.

Снижение затрат труда и повышение выработки рабочих достигается за счет устройства щебеночного основания способом пропитки по укрупненной технологии (применяется 3 фракции щебня), применения навесных распределителей щебня, увеличивающих производительность труда по сравнению с ручной россыпью в 8 - 1 0 раз, рационального размещения исполнителей. Производительность труда возросла на 43 % по сравнению с нормативной выработкой.

II. ПОДГОТОВКА ПРОЦЕССА И УСЛОВИЯ ЕГО ВЫПОЛНЕНИЯ

2.1 . Работы по пропитке производят в сухую погоду при температуре воздуха не менее +10 °С.

2 .2 . Перед распределением щебня основание должно быть очищено механической щеткой за 1 - 2 прохода по одному следу.

2.3 . К началу укладки щебня должны быть созданы надежные боковые упоры: установлены брусья или отсыпаны и уплотнены обочины, а основание очищено и обработано битумом, если это предусмотрено технологией производства работ.

2.4 . Ширину розлива вяжущих за один проход автогудронатора регулируют длиной распределительных труб (на всю ширину проезжей части или на ее половину).

2.5 . На участках дороги, имеющих уклон, чтобы уменьшить растекание вяжущего по покрытию, розлив вяжущего производят при движении автогудронатора на подъем.

2.6 . Минимальная температура вяжущих должна быть, град. С:

Вязкие битумы. 13 0 - 1 6 0

Жидкие битумы. 11 0 - 1 20

Эмульсии не подогревают.

2.7 . Работы следует выполнять, соблюдая правила производства работ (СНиП III-Д.5-73; ВСН 93-73), а также правила техники безопасности (СНиП III - A .11-70).

Читайте также: