Роторная дробилка для щебня устройство

Обновлено: 17.05.2024

Как дробят горную породу на щебень и каким образом сортируют измельченное сырье

Ранее мы уже писали о том, какими способами добывают горную породу , из которой в дальнейшем получают щебень. В этой же статье мы расскажем о таких этапах производства щебня как дробление и сортировка.

Производство щебня из горных пород – технологии и методы Производство щебня из горных пород – технологии и методы Дробить и сортировать горную породу могут прямо на месте добычи Дробить и сортировать горную породу могут прямо на месте добычиДробление

Итак, после того, как горную породу добыли, ее загружают в карьерные самосвалы, которые подвозят ее к приемочному бункеру завода. Оттуда камни поступают на питатели – специальные устройства, обеспечивающие равномерную подачу сырья на заводские установки (о них – чуть ниже). При производстве щебня обычно используют пластинчатые и вибрационные питатели.

Исходные куски породы имеют размеры от 500 до 1200 мм, тогда как размер зерен в готовой партии щебня варьируется от 5 до 120 мм. Это значит, что камни в ходе дробления уменьшаются порой в сотни раз. Такого результата не достигнуть за один подход. Поэтому дробление обычно осуществляется в 2-4 этапа.

В зависимости от размера камней на выходе различают следующие виды дробления:

- Крупное (до 300 мм)

- Среднее (до 100 мм)

- Мелкое (до 40 мм)

На современных производствах дробление совмещается с грохочением – то есть сортировкой.

Таким образом, каждый этап дробления включает:

- Предварительное грохочение. В ходе него крупные куски породы отделяются от более мелких, которые не подвергаются дроблению. Более подробно о грохочении речь пойдет ниже.

- Собственно дробление.

Так в дробилку попадают только те куски породы, которые действительно требуют измельчения на определенном этапе. Ведь прогонять через дробилку материал, который уже соответствует заданным размерам, – нерационально.

После взрыва образуются каменные глыбы разных размеров После взрыва образуются каменные глыбы разных размеров Породу грузят в машины, чтобы увезти её к дробилкам Породу грузят в машины, чтобы увезти её к дробилкамВ качестве наглядного примера приведем получение щебня фракции 5-20:

- Питатели подают породу на грохот – устройство для сортировки. В нем отделяются крупные куски, размеры которых превышают 200 мм. Эти куски измельчаются в дробилке. После измельчения они вместе с остальной партией поступают на следующий этап дробления.

- Во втором грохоте отделяются куски, размеры которых превышают 100 мм. Они также дробятся и вместе с остальными камнями поступают на третий этап дробления.

- На этом этапе отделяются куски, размеры которых превышают 40 мм. Они дробятся и вместе с остальной партией поступают на последний этап дробления.

- Наконец, отделяются зерна, превышающие в размерах 20 мм. После их измельчения готовая смесь идет на товарную сортировку.

- От щебеночной смеси отделяется отсев (0-5), и партия щебня фракции 5-20 готова к продаже.

Этот щебень может также дополнительно рассеиваться на фракции 5-10, 10-15, 10-20 и 15-20.

При производстве щебня используются следующие виды дробилок:

- Щековые

Работают по принципу безударного раздавливания. Они состоят из двух плит – «щек», – в пространство между которыми и поступают камни. Затем «щеки» сближаются и тем самым крошат породу. Полученный продукт крайне неоднороден по зерновому составу. Щековые дробилки используются на первой стадии дробления. - Валковые

Они работают по такому же принципу. В их основе – два вала, расположенных горизонтально и параллельно друг другу. Валы вращаются в противоположных направлениях и раздавливают сырье, которое подается между ними. Сами валы при этом могут иметь гладкую, рифленую или зубчатую поверхность. - Конусные

Имеют более сложное устройство. Они представляют собой неподвижную коническую чашу, в которой расположен подвижный конус, направленный острием вверх. Измельчаемая порода подается в чашу через воронку. Подвижный конус совершает сложные возвратно-поступательные движения, в результате чего он то и дело сближается с неподвижной частью и раздавливает попавшую между ними породу. Такой механизм весьма производителен и обычно используется для среднего и мелкого дробления. - Роторные

Эти дробилки работают по принципу ударного воздействия. Они представляют собой камеру, выложенную отбойными плитами, в центре которой расположен вращающийся ротор. На ротор крепятся специальные сменные лопатки – била. Камни поступают в дробилку и многократно ударяются о била, отбойные плиты и друг о друга. Роторные дробилки производительны и отличаются высокой избирательностью дробления. Это значит, что большинство получаемых зерен (80-85%) имеют кубовидную форму. - Молотковые

Они имеют в целом такую же конструкцию, что и роторные. Только вместо бил используются молоточки на шарнирах. Такие дробилки используются для измельчения мягких пород – например, известняка.

- Центробежные

Это центрифуга, в которой камни на высокой скорости сталкиваются со стенками и друг с другом. За счет таких ударов порода раскалывается на более мелкие куски. Такие дробилки используются для работы с небольшими кусками породы – до 100 мм.

Чаще всего используются щековые (крупное дробление) и конусные (среднее и мелкое дробление) устройства. Однако иногда необходимо произвести щебень с пониженной лещадностью – так называемый кубовидный щебень. В таком случае используются дробилки ударного действия – роторные, молотковые и центробежные.

Если дробильная установка большая, машина с камнями подъезжает прямо к ней Если дробильная установка большая, машина с камнями подъезжает прямо к ней Все камни сваливаются в одно место и уже там дробятся на фракции Все камни сваливаются в одно место и уже там дробятся на фракции Существуют и маленькие дробилки, ориентированные на небольшие объемы Существуют и маленькие дробилки, ориентированные на небольшие объемыСортировка

Измельченная в дробилках порода поступает на грохоты – сортировочные вибрационные сита. Свое название они получили за характерный шум, сопровождающий их работу. Сам процесс сортировки щебня, в свою очередь, называется грохочением.

По своим функциям сортировка бывает:

- Предварительной

Она проводится перед дроблением для отделения материала, не требующего измельчения, а также некондиции. - Контрольной

Эта сортировка выполняется после дробления. В ходе нее отделяются камни, требующие повторного измельчения. - Товарной

Здесь щебень делится на фракции для продажи.

Каждый грохот представляет собой систему сит с отверстиями различного диаметра. Чем выше расположено сито, тем больше диаметр. Например, при производстве щебня фракции 5-20 будет использоваться грохот, у которого нижнее сито имеет отверстия диаметром 5 мм, а верхнее – 20 мм.

Важно отметить, что не все фракции могут производиться на одном и том же оборудовании. Например, на грохоте, предназначенном для фракции 5-20, нельзя получить фракцию 5-10, ведь для ее сортировки нужно сито с диаметром ячеек 10 мм. Именно поэтому большинство производителей предлагают либо одну, либо вторую фракцию, но не обе вместе.

Такие мобильные сортировочные установки удобно использовать на небольшом производстве Такие мобильные сортировочные установки удобно использовать на небольшом производстве На больших заводах щебень перемещается при помощи специальных лент На больших заводах щебень перемещается при помощи специальных лентСуществующие фракции щебня делятся на стандартные и нестандартные. Первые востребованы и производятся крупными партиями, вторые – специфичны и производятся только на заказ.

В соответствии с ГОСТ 8267-93 (Щебень и гравий из плотных горных пород для строительных работ), выделяются следующие стандартные фракции щебня:

Фракция определяет сферу применения щебня. Еврощебень 3-8 используется при производстве асфальтовых покрытий повышенной гладкости. Фракции 5-10 и 5-20 применяются в качестве наполнителя различных асфальтовых и бетонных смесей. Фракции 20-40 и 40-70 пользуются большой популярностью и применяются при строительстве дорог и фундаментов.

Самой специфичной из этого списка является фракция 25-60, которая применяется только в сфере железнодорожного строительства. Щебень 25-60 используется для укладки балластного слоя на железнодорожных путях.

Нестандартными считаются следующие фракции:

Мелкие фракции 10-15 и 15-20 используются для изготовления строительных смесей. Фракция 70-120 часто представляет из себя закрупненный щебень 40-70. Это значит, что основная масса зерен имеет диаметр от 40 до 70 мм, но среди них встречаются и крупные зерна диаметром вплоть до 120 мм. Щебень этой фракции используется в строительстве и дизайнерских работах. Он применяется для отделки заборов, бассейнов, водоемов, а также при возведении фундамента.

Устройство и виды дробилок для щебня

Установки, служащие для получения щебня из горных пород либо камня ударным и давящим методом, называют дробилками для щебня. Кроме раздавливания, в них порой практикуется технология дробления надломом либо истиранием. К тому же истирание, по сути, является наиболее затратным методом, а самым дешевым – раздавливание. Чаще всего в дробилках для изготовления щебня практикуется технология раздавливания и ударное измельчение камня.

Принцип работы

Каждый из узлов оснащения выполняет свою часть работы. Вначале экскаватор загружает в приемный бункер горную породу либо отходы стройматериалов. Пластинчатый питатель подает материал в дробилку. Затем процедура проходит следующие фазы:

- измельченный продукт поступает на транспортер;

- доставляется к воронке;

- падает на подающий транспортер;

- грузится в виброгрохот;

- оказывается на вибросите, где рассортировывается;

- пригодная фракция падает в бункер;

- не прошедшие сквозь решетку большие части подаются в конусную дробилку;

- далее – перемещение дробленного материала на транспортер;

- подача материала в воронку;

- загрузка в виброгрохот;

- затем операция отсева повторяется.

Готовая продукция может сгружаться посредством отвальных транспортеров непосредственно на площадку склада либо грузиться в кузов автомобильного транспорта. Если требуется отмывка сырьевой массы, то после ее дробления она по транспортерам попадает в классификатор.

Какими бывают?

Дробилки имеют несколько разновидностей.

- Щековые. Практикуются на 1 и 2 этапах измельчения для наиболее твердых пород до 320 МПа средней плотности. Принцип действия состоит в попадании материала сквозь специализированное загрузочное отверстие между подвижной и неподвижной щекой. Подвижная надавливанием измельчает породу, маленькие камни падают вниз, где опять давятся подвижной щекой. Величину щели, через которую падают камни, можно корректировать и устанавливать максимальную величину щебня.

- Роторные. Практикуются для измельчения доломита, гипса, мрамора, известняка и иных материалов небольшой абразивности. Годятся для получения кубовидного щебня. Механизм работы состоит в разрушении материала посредством его ударов о молотки, зафиксированные на вращающемся роторе. Маленькие куски залетают в щель, а большие вновь ударяются о молотки, пока не обретут подходящий размер. Разрушение производится и вследствие ударов камней между собой.

- Конусные. Предназначаются для измельчения материала высокой и средней плотности. Внутренний конус постоянно качается и меняет ширину зазора, через который проникает щебень. Совместная работа с наружным конусом дробит поступающий материал. Исходя из нужного размера помола, можно выбирать вид дробильной камеры – мелкого, среднего или крупного дробления.

В современной горнодобывающей отрасли практикуются мобильные и стационарные дробильные и дробильно-сортировочные комплексы, причем первый тип все больше теснит второй благодаря своим техническим преимуществам – высокому КПД, универсальности, мобильности, возможности монтажа на каком угодно типе рабочей платформы.

Стационарные агрегаты — это крупные многопрофильные установки. Устанавливаются на несущую раму и фундамент на складе, промышленной площадке. Могут быть доукомплектованы узлами. Производят одну либо ряд стадий измельчения.

Если стационарный агрегат рассчитан на первичное измельчение, значит, в 8 из 10 эпизодах применяется щековая дробилка.

Для вторичных стадий практикуют валковые, роторные, конусные либо молотковые установки. Сортировку осуществляют виброгрохоты. Нередко такое оснащение используют и предприятия по переработке ЖБИ, строительных отходов. Собственно, эти агрегаты и называют комплексами.

Мобильные дробильно-сортировочные агрегаты ставятся на карьерах с маленькими запасами, где годовой выпуск готовой продукции не превосходит 100 тысяч м3 материала. Основное условие применения – соседство автомобильной трассы. Агрегаты разнятся по уровню продуктивности – малая, средняя, большая. Мобильные установки бывают электрические, дизельные, смешанные.

Производители

Поговорим о реальном современном рынке дробильного оснащения.

Целесообразно начать с основного российского изготовителя – ОАО «Дробмаш». Это предприятие в данный момент считается ключевым поставщиком дробильного оснащения для стройиндустрии и связанных общностью производственного процесса производств. На предприятии производятся все имеющиеся виды стационарного оснащения для изготовления товарной щебенки. ОАО «Дробмаш» производит комплектное дробильное оснащение.

Относительно недавно в нашей стране появился еще один изготовитель дробильного оснащения – ЗАО «Новые технологии» (г. Санкт-Петербург). Оснащение, выпускаемое компанией, опирается на разработки 20-летней давности Минсредмаш почившего советского союза.

За небольшой срок организация освоила внушительную серию инерционных агрегатов c вертикальным местоположением ротора, с продуктивностью от 1 до 650 тонн/час. Основой установки является прекрасно известный еще с начала минувшего столетия принцип измельчения «камень о камень», который довольно обширно практикуется в данный момент такими именитыми компаниями, как Nordberg (Barmac), Koldberg-Pioneer и другими.

Зарубежные производители

Обсудим ряд самых современных образцов измельчителей, производимых передовыми мировыми компаниями в этой сфере.

Японские компании представлены на отечественном рынке популярными мировыми изготовителями тяжелого горного оснащения – Nakayama и Komatsu.

- Nakayama – признанный всеми мировой изготовитель горнорудного снаряжения, предлагает изготовителям товарного щебня обширный диапазон щековых агрегатов. От тяжелых карьерных измельчителей крупного дробления весом больше 100 тонн до образцов мелкого измельчения весом приблизительно 2 тонны.

- Многопрофильный концерн Komatsu представлен серией в 7 мобильных агрегатов на гусеницах, 5 из которых оснащены щековыми измельчителями, а 2 – роторными. Установки оборудованы моторами Komatsu с непосредственным впрыском горючего и турбонаддувом, дающими возможность набирать скорость перемещения до 3 км\час.

Имеющая 200-летнюю историю, компания Westfalia and Braun добилась лидирующей позиции в своей сфере за счет ударно-валкового агрегата. Параллельно с этой установкой компания производит 3 вида роторного и один щекового оснащения. Роторные оборудованы 2 отбойными плитами с гидравлическим регулированием и ротором с 4 рядами ударных молотков.

Абсолютно непривычна у компании Westfalia and Braun и щековая дробилка. Ее структура возбудит интерес у покупателей. Прекрасно известная щековая схема в этой установке претерпела ряд изменений: изменено местоположение дробилки, она теперь располагается на боковых образующих дробильных щек; порода поступает в дробильную камеру не вследствие силы тяжести, а подается туда посредством транспортера с пластинчатой цепью.

Стабильно рекламируемая на нашем рынке компания Kleemann Reiner производит комплексное дробильное оснащение. Компания предлагает 15 щековых образцов среднего и крупного измельчения для пород с пределом твердости при сжатии до 320 МПа и 3 образца для мелкого измельчения, рассчитанные на материал твердостью до 500 МПа. Все установки со сложным качанием щеки.

Параллельно с этим компания выпускает свою линейку, включающую 5 типоразмеров среднего и крупного измельчения. Устройство характеризуется увеличенным размером рабочей камеры, что дает возможность увеличить процент кубообразных зерен. 2 отбойные плиты размещены почти вертикально, уменьшая, таким образом, количество соударений измельчаемого материала в камере. Продуктивность достигает 170-900 тонн/час.

Безусловный лидер тяжелого оснащения на рынке Европы – Krupp Fordertechnik, представлен полным ассортиментом дробилок обоих видов, сделанных по традиционным схемам. Почти все оснащение среднего измельчения обладает 3 видами исполнения – стационарным, полумобильным и мобильным.

Следует выделить интенсивно используемый уже на протяжении 4 лет в нашей столице дробильный комплекс Startrack–404 PCVG от компании Hartl из Австрии. Его функциональная задача значительно сложнее, чем измельчение однородной горной породы – он выполняет переработку отходов от сноса ЖБ и сооружений из кирпича. Компания Hartl производит 2 серии передвижных агрегатов, один из которых оборудуется роторными установками, а второй – щековыми.

По причине географического расположения дробильное оснащение, изготовленное в Америке, недостаточно известно в нашей стране. Пожалуй, лишь компания Eagle Crusher Company, Inc. постоянно напоминает о себе отечественному покупателю на разных строительных форумах.

Показательно, что компания, в сущности, перешла на производство только полумобильных агрегатов, априори увеличив поле действия такого мощного оснащения, как камнедробильные агрегаты.

Обширный выбор дробильно-сортировочного оснащения представлен компанией Metso Minerals из Скандинавии, не так давно обозначавшейся на мировом рынке под двумя самостоятельными, занимающими главенствующее положение горнорудными брендами – Svedala и Nordberg, а сегодня связывающей их. Дробилки Metso Minerals отличаются неоспоримыми технологическими и техническими плюсами. Это оборудование предлагается к продаже в варианте самодвижущихся агрегатов на гусеницах, мобильных агрегатов на колесных полуприцепах либо на опорных металлических конструкциях.

Виды дробилок (классификация дробильного оборудования)

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек.

Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Конусные дробилки

Валковые дробилки

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз. По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием. Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели. Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов: известняк, гипс, асбестовые руды, мел, уголь. Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников. Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы. Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.Центробежные дробилки

Этот тип дробилок применяется чаще для дробления некрупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности появляется сильный дисбаланс, способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается. Тем не менее для дробления мелких частиц породы центробежные дробилки могут успешно применяться. Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаютШахтные мельницы

Мельница аэробильная

Дробилки роторные

Дробильная техника предназначена для получения мелких и средних фракций щебня из твердых пород земной поверхности. Среди технологического разнообразия такой техники следует выделить дробилки роторного типа. Они отличаются простотой конструкции, мобильностью, относительно невысокой ценой и длительным сроком эксплуатации.

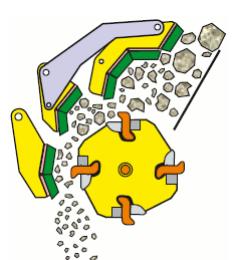

Принцип действия роторной дробилки

В роторных дробилках разрушение породы происходит в результате ее попадания на вращающийся с большой скоростью ротор, на котором укреплены билы. Порода отскакивает от ротора и бил и с большой скоростью ударяется об отражательные плиты. В результате порода разрушается на мелкие фракции. Для получения более мелкой фракции устанавливаются несколько отражательных плит. Отражательные плиты обладают некоторой подвижностью относительно корпуса дробилки и способны пропускать крупные куски твердой, не поддающейся дроблению, породы.

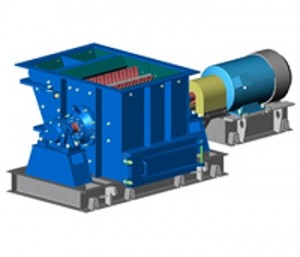

Конструкция роторной дробилки

Роторная дробилка представляет собой металлическую камеру с входом для загружаемой породы и выходом для фракции. Внутри камеры расположен ротор , диаметром в 2 метра, длиной 1,6 метра. На роторе жестко закреплены билы. Отражательные плиты закрепляются на верхней части корпуса и регулируются пружинным устройством, позволяющим пропускать не дробируемую породу наружу, не мешая процессу дробления.

На стенках корпуса закреплены приемный лоток, колосниковые решетки, которые направляют движение дробимого материала внутри корпуса на выход.

Области применения

Роторные дробилки используют для дробления любых материалов, имеющих невысокую прочность. Этим обстоятельством определяются области их применения.

Широкое применение роторные дробилки получили в переработке отходов производства. Модификация, путем замены бил на рубочные ножи, позволила создать универсальную дробилку для переработки широкой гаммы отходов различных производств:

- полимерных материалов;

- резины;

- лесопереработки;

- картона;

- кожи;

- ткани.

Полимерные отходы и резина перерабатываются до состояния гранул определенного размера. Полимерные гранулы вновь направляются на производство изделий, а резиновая крошка служит наполнителем при строительстве автомобильных дорог.

Роторные дробилки для дерева, по сути являются рубочными машинами древесных отходов. Рубочные ножи измельчают отходы пиломатериалов до состояния, пригодного для формирования брикетов или пеллет, которые служат топливом в быту, для котельных и теплоэлектростанций.

Классификация роторных дробилок

Основная классификация роторных дробилок составлена на основании следующих критериев:

- по способу установки и возможности передвижения;

- по размеру фракции дробления;

- по конструктивным особенностям.

По способу установки и возможности передвижения

Стационарные роторные дробилки

Мобильные роторные дробилки

Подразделяются на гусеничные и колесные.

По размеру фракции дробления

По этому признаку делятся на дробилки:

- крупного дробления;

- среднего дробления;

- мелкого дробления.

Конструкции таких дробилок отличаются количеством отражательных плит. Для мелкого дробления количество отражательных плит равно трем и более. Для крупного дробления достаточно одной отражательной плиты.

По конструктивным особенностям

По конструктивным особенностям выделяют:

- однороторные дробилки;

- двухроторные параллельного дробления;

- двухроторные последовательного дробления;

- однороторные реверсивные дробилки.

Реверсивные дробилки позволяют ротору вращаться в обоих направлениях, что снижет изнашиваемость бил в процессе дробления.

Дробилки выпускаются с колосниковыми решетками и без них. Колосниковая решетка предназначена для получения фракции определенного размера, обычно малого размера. Мелкая фракция может быть получена и без колосниковой решетки путем увеличения скорости вращения ротора, но расход энергии в этом случае будет выше, чем с установкой колосниковой решетки.

Достоинства и недостатки роторных дробилок

Роторные дробилки доказали свою эффективность в различных областях применения. Их отличает простота конструкции, надежность в эксплуатации, мобильность за счет небольшого веса, относительно низкая цена, высокая ремонтопригодность.

Где и как используют роторные дробилки?

Роторная дробилка – механическое приспособление для толчкового измельчения разнообразных материалов при помощи молотков (бил), закрепленных на барабане. Применяются для мелкого, среднего и крупного дробления.

Роторные дробилки используются для измельчения: доменных шлаков, гипса, мрамора, ракушечника, кирпичного и стеклянного боя, щебня, прочего. Отличаются высокой продуктивностью, уровнем размельчения, низким потреблением электроэнергии, несложностью и практичностью обслуживания.

1 Общие характеристики роторных измельчителей

Дробилки роторные подразделяются на однороторные и многороторные, а также однокамерные и многокамерные, горизонтальные и вертикальные.

Схема работы роторной дробилки

- диаметр ротора 50-200 см;

- приемное отверстие 50-160 см;

- размер загружаемого материала 15-110 см;

- мощность 10-340 кВт;

- масса 2-30 т;

- производительность 13-320 куб. м/ч;

- размеры ВШД: высота до 4,4 м, ширина до 3,6 м, длина до 5,6 м.

Состоят из барабана, молотков (бил), жестко закрепленных на внешней стороне ротора, приемного лотка, отражательных плит, колосниковых решеток, выходного отверстия. При изнашивании, детали можно заменить.

- сырье дробится с помощью вращающихся на большой скорости бил;

- дополнительное измельчение происходит от ударов об отражательные плиты;

- регулировка положения отражательных плит позволяет регулировать размер фракций.

1.1 Принцип работы роторных дробилок (видео)

к меню ↑

1.2 Дробилки для щебня

Щебень производится из гранита, шлака, известняка путем их перемалывания. Применяется для укладки дорог, благоустройства участков, при производстве бетона. Образцом качества является наличие граней от 3-х и выше, т.е. кубовидность.

Технологический ход производства щебня охватывает дробление, рассев, промыв.

Используются следующие дробилки для щебня:

- щековые размельчители – для начального дробления камня любой крепости;

- конусные механизмы – для вторичного дробления материала;

- роторные измельчители – для вторичного дробления, крепость сырья не выше среднего.

Щековая дробилка для щебня

При использовании щековых измельчителей на выходе получается большой процент плоского щебня, что не допустимо. Поэтому для повторного измельчения и повышения качества используют роторные или конусные размельчители.

к меню ↑

1.3 Роторная дробилка др 4×4

Размельчитель ДР 4×4 используется при изготовлении щебня, песка, гран отсева. Отлично измельчает мрамор, гипс, ракушечник, известняк, мел, шлак. Эксплуатируется строительными, горнорудными, металлургическими предприятиями.

Преимущества дробилки роторной ДР 4×4:

- высокий уровень мельчения;

- избирательность выявления полезных составляющих руды;

- добывание кубовидного щебня.

Технические характеристики:

- продуктивность до 10 т/ч;

- размер загружаемого продукта до 10 см;

- мощность 18,5 кВт.

1.4 Роторная дробилка СМД 75а

Роторную дробилку СМД 75а широко используют предприятия дорожно-строительной инфраструктуры. С ее помощью перерабатывают уголь, мрамор, известняк, доломит.

Роторная дробилка СМД 75а

Технические характеристики роторной дробилки СМД 75а:

- загружаемый материал размером до 30 см;

- выходная щель 1,6-20 см;

- производительность 135 куб. м/ч;

- масса 10 т;

- мощность 132 кВт.

1.5 Роторная дробилка для пластика

Другой областью применения данного оборудования является повторная переработка пластиковых отходов (полиэтилена, ПЭТ бутылок, деталей). Использование вторичной переработки позволяет справляться с большой массой отходов и снизить себестоимость изготавливаемой продукции.

Для этих целей чаще всего используют роторную дробилку для пластика. Отличаются от других высокой производительностью и эффективностью работы.

Существуют двух типов:

- высокоскоростные – для дробления тонкостенных отходов;

- низкоскоростные – для толстых отходов высокой прочности.

- используются ножи высокого качества, количество зависит от типа оборудования (3 у низкоскоростных, 5-7 у высокоскоростных);

- пластмасса измельчается быстрыми ударами ножей;

- дробленая крошка просеивается через установленное сито, процесс продолжается до полного измельчения.

2 Плюсы и минусы роторных дробилок

К положительным сторонам использования измельчителей данного типа относятся:

- высокая производительность;

- эффективность;

- надежность;

- низкое потребление энергии;

- простота эксплуатации.

Что объясняет их популярность и востребованность. Также плюсом является относительно не большой размер и вес, позволяющие легко транспортировать оборудование к месту эксплуатации.

К минусам относятся:

- возможно дробить материалы только средней и низкой прочности;

- производительность падает по мере изнашивания отражательных плит;

- замена сломанных и изношенных деталей затратная и занимает много времени.

Контроль размеров загружаемого материала, использование качественных деталей, запчастей, правильная настройка позволяют значительно увеличить срок эксплуатации оборудования.

Дробилки для обработки щебенки

Один из этапов изготовления щебня — дробление. Для этой цели применяют специальные комплексы, измельчающие и сортирующие материал. Они различаются по фракции, которую можно получить на выходе, принципу действия (давящие, надламывающие, истирающие, ударные) и типу питания (на электродвигателях, дизеле). Установки бывают также стационарными и мобильными. Первые подходят для крупных партий, вторые используются для измельчения малого объема. На российском рынке наиболее популярны китайские, европейские и отечественные марки. При выборе важно учитывать такие его особенности: потребляемая мощность, производительность, цена и предстоящий объем для переработки, нередко целесообразно воспользоваться арендой или приобрести б/у продукцию.

Они выполняют основную операцию производственного цикла — измельчение. Но в процессе задействованы и другие виды оборудования: питатели для подачи гравия и грохоты для щебня, очищающие его от примесей и сортирующие на фракции.

В зависимости от исходного размера сырья весь комплекс может включать несколько дробилок, питателей и грохотов для получения идеальной формы. По особенностям конструкции установок бывают конусными, щековыми, роторными и валковыми.

Разновидности дробильных установок

Работает по принципу раздавливания и разлома породы на куски кубовидной формы. Фракцию можно отрегулировать, материал долго находится внутри камеры, за счет чего лучше измельчается, а размер зерен получается равномерным.

Установка этого типа состоит из воронки, в которую подается сырье, и вращающегося конуса, двигающегося по возвратно-поступательной траектории. Конструкция способна оказывать и ударное воздействие. Конусная дробилка хорошо разламывает малопригодные в строительстве лещадные и игловидные куски. Она не занимает много места и проста в эксплуатации.

2. Щековые или шнековые.

Универсальные модели для любых твердых горных пород (щебня, гравия) и даже металлических сплавов. Действует на камни давлением и ударной силой.

Состоит из двух рифленых металлических плит (щек):

- Неподвижной.

- Качающейся.

В более сложных вариантах обе сжимающие поверхности качающиеся. При движении подвижной щеки сырье зажимается и разламывается. Крупность загружаемых и выпускаемых камней регулируется положением плит относительно друг друга. За счет этого их применяют для крупного, среднего и мелкого дробления.

- Подвижная плита изнашивается быстрее, чем неподвижная, чтобы уравновесить этот процесс, приходится периодически менять щеки местами.

- Производит до 50% лещадного материала (плоский и игольчатый). Он не подходит для бетона и строительства дорог.

- Фракция, как и форма, далеко не всегда равномерные.

Несмотря на все минусы, модели наиболее популярны ввиду универсальности, простоты обслуживания и возможности измельчать крупные куски породы — до 150 см.

3. Роторные (молотковые).

Дробилки ударного типа только для малоабразивного сырья. Отличаются простой конструкцией и высокой производительностью. Внутри расположен горизонтальный вал с молотами. Во время вращения щебенка ударяется о стенки и друг друга, измельчаясь на мелкие зерна.

- Невозможно регулировать фракцию на выходе.

- Только для средних и мягких пород, при работе с твердыми механизм быстро изнашивается.

- Не используется для крупных камней.

Преимущественно применяются для получения мелкой крошки.

Такие дробилки для обработки щебня работают по принципу сдавливания зерен. Устроены очень просто: сырье поступает из питающего бункера к двум валам, вращающимся к друг другу, камни затягиваются между ними и измельчаются.

При помощи этих установок получают мелкую крошку — 2 мм. Размер зерен регулируется положением валов относительно друг друга: чем больше расстояние между поверхностями, тем крупнее они на выходе. Валы усиливаются рифлением или зубьями. Преимущества: однородная фракция и минимум пыли, недостаток один — они не подходят для крупных валунов.

Используются реже всего, подходят для загрузки одной фракции. Смесь из крупных и мелких зерен способна создать дисбаланс во время вращения и вывести систему из строя. Выбирается для шлаковой и вторичной щебенки до 100 мм. Внутри сырье разгоняется и измельчается из-за ударов о стенки, футерованные жесткими плитами. Размер камня регулировать невозможно.

Как выбрать дробилку?

Все виды дробильно-сортировочных машин подразделяются на стационарные и мобильные. Первые применяются на крупном производстве или рядом с месторождениями, где залежи расположены компактно и нет необходимости в транспортировке установки с места на место. Передвижную целесообразно купить для обработки небольших объемов камней, разбросанных территориально, или при выработке щебенки из строительных и некоторых промышленных отходов, колотого цемента или металлургического шлака.

Мобильные — варианты меньшего размера и смонтированные на шасси грузовика или гусеницы. Они менее продуктивные, чем стационарные, а за счет сложности конструкции цена выше. Но есть ряд плюсов:

- Для их монтажа на месте работы не нужно строить производственные помещения.

- Для транспортировки на небольшие расстояния используются собственные шасси, нет необходимости привлекать спецтехнику и тратить время на демонтаж оборудования.

- Они подходят для проката. Если нужно обработать мало материала, аренда мобильной модели — самый выгодный вариант.

Если выбирать по качеству получаемого сырья, то стоит обратить внимание на дробилки конусного типа — они производят кубовидные зерна однородной фракции и формы, количество лещадных минимальное. Щековые установки — универсальные, но разламывают породу по линиям слабого сцепления, поэтому плоских и игловидных камней на выходе очень много.

Молотковые отличаются самой высокой продуктивностью и тоже образуют мало лещадных зерен, но однородность фракции плохо регулируется. Как и валковые, их лучше использовать для получения мелкого материала.

Стоимость зависит от марки, производительности, размеров комплекса, дополнительных опций и типа измельчения.

| Модель и страна | Тип дробилки по конструкции и мобильности | Производительность в м3/час | Цена, рубли |

| Metso HP300 (Россия) | стационарная конусная | 200 | 16 500 000 |

| Komplet Lem Track 60-40 (Италия) | мобильная щековая | 60 | 9 700 000 |

| СМД-500 (Россия) | стационарная молотковая | 27 | 2 500 000 |

| XBM 2PGC 500х600 (Китай) | мобильная валковая (зубчатая) | 20-40 | 1 300 000 |

| СМД-741 (Россия) | стационарная щековая | 20-50 | 1 250 000 |

| КСД-600 (Россия) | стационарная конусная | 20-40 | 550 000 |

Купить собственную дробилку с завода стоит только для обработки промышленных объемов. Для регулярного измельчения небольшого количества сырья и ограничении в средствах можно приобрести оборудование б/у, при условии, что оно в хорошем техническом состоянии, а щеки, конус или молоты не изношены. Для разовых работ оптимальный вариант — прокат мобильной или небольшой стационарной модели.

Читайте также: