Расчет минералогического состава цемента

Обновлено: 13.05.2024

Химический минералогический состав цемента

Состав портландцемента, его взаимодействие с водой, производство

Портландцемент часто называется просто цементом – это важнейшее минеральное вяжущее вещество. Порошкообразный материал, содержащий искусственные минералы, большинство которых в природе не встречаются или встречаются крайне редко. Эти минералы обладают высокой химической активностью и способны взаимодействовать с водой. Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом и другими специальными добавками. Клинкер получают обжигом до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка, глины, кремнезёма. Гипс вводится с целью регулирования, скорости схватывания и некоторых других свойств. Клинкерный порошок без гипса при смешивании с водой быстро схватывается и затвердевает в цементный камень с пониженными прочностными свойствами. Согласно ГОСТ 1581-96 в портландцемент разрешается вводить при помоле до 15 % активных минеральных добавок. При этом, название, цемента не меняется. Свойства портландцемента определяются, прежде всего, качеством клинкера.

Считается, что портландцемент был изобретен в Англии каменщиком Джозефом Аспдином, который получил патент в 1824 году на изготовление вяжущего вещества из смеси извести с глиной обжигом её до полного удаления углекислоты. Это вяжущее он назвал портландцементом. Однако в России, портландцемент был получен несколько ранее, в 1817 году начальником военно-рабочей команды Е. Г. Челиевым. В 1825 году им была: издана книга о получении вяжущего вещества, аналогичного по составу применяемому ныне портландцементу.

Портландцементный клинкер и его химический состав

Портландцементный клинкер обычно получают в виде спёкшихся мелких и более крупных гранул и кусков размером до 10-20 или до 50-60 мм в зависимости: от типа печи. По микроструктуре клинкер, получаемый спеканием, представляет собой сложную тонкозернистую смесь кристаллических фаз и небольшого количества стекловидной фазы. Химический состав клинкера колеблется в широких пределах. Главными окислами цементного клинкера является окись кальция CaO, двуокись кремния SiО2, окись алюминия Аl2O3 и окись железа Fe2O3, суммарное содержание которых достигает обычно 95-97%. Кроме них имеются примеси окиси магния MgО, серный ангидрит SO3, двуокись титана ТiО2, окись хрома Cr2O3, окись марганца Мn2O3, щёлочи Na2O и K2O, фосфорный ангидрит P2O5 и др. Ориентировочно химический состав портландцемента выглядит следующим образом: CaO 63-66%; SiО2 21-24%; Аl2O3 4-8%; Fe2O3 2-4%; MgО 0,5-5%; SO3 0,3-1%; Na2O и K2O 0,4-1%; ТiО2 и Сг2O 0,2-0,5%; P2O5 0,1-0,3%.

Минералогический состав портландцементного клинкера

Кроме указанных минералов в состав клинкера входит стекловидная фаза, содержащая в своем составе незакристаллизованные ферриты, алюминаты, оксид магния, щелочные соединения и др. При резком охлаждении цементного клинкера стеклофаза, покрывая поверхность минералов, предотвращает фазовые переход. Окись магния находится в клинкере в виде: а) минерала периклаза; б) твердого раствора в алюмоферитной фазе или в трехкальциевом силикате; в) в клинкерном стекле. Вредное влияние MgO при содержании более 5% на равномерность изменения объема цемента проявляется в том случае, когда она присутствует в виде кристаллов периклаза, медленно реагирующих с водой в уже затвердевшем цементе и дающих Mg(ОН)2 характеризующийся увеличенным, удельным объемом. Щелочи: натрий и калий присутствуют в клинкере в виде сульфатов, а также входят в алюминатную и алюмоферритную фазу.

Для регулирования сроков схватывания цемента при помоле клинкера вводится 3-5% двуводного гипса. Кроме этого портландцемент может содержать до 15% кремнезёмосодержаших компонентов, в качестве которых могут использоваться молотый песок, шлаки, золы от сжигания твёрдых топлив. Введением добавок достигается два преимущества: во-первых, цемент стоит дешевле т.к. портландцементный клинкер дороже любой добавки; во-вторых, добавками можно регулировать свойства раствора и камня. Для придания специальных качеств цементу при его помоле вводятся гидрофобизаторы, пластификаторы и другие вещества.

Твердение портландцемента

В оставшемся объёме одновременно с алюминатной, но со значительно меньшей скоростью, возникают продукты гидратации силикатных клинкерных минералов алита и белита. Последние образуют чрезвычайно тонко пористый ворс из очень малых кристаллов, так называемую силикатную структуру. Влияние этой структуры на прочность твердеющего цементного камня со временем всё более увеличивается. Она уже является собственно носителем прочности цементного камня и приблизительно через 1 сутки начинает преобладать над алюминатной. К месячному сроку в цементном камне обнаруживается практически только силикатная структура. К этому времени процесс гидратации не заканчивается и в ряде случаев может продолжаться годами за счёт неиспользованного клинкерного фонда цемента.

Структура цементного камня

Рассмотренный случай является идеальным и на практике практически никогда не встречается. Если количество воды будет меньше 0,4 от массы цемента, то её будет недостаточно для полной гидратации цементных зёрен, и в цементном камне останутся непрореагировавшие зёрна цемента. При избыточном количестве воды часть её не участвует в процессе гидратации и образует в камне капиллярные поры диаметром около 10 -4 см, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, водоцементное отношение (В/Ц) в значительной мере определяет структуру цементного камня и его физико-механические свойства. Суммарная пористость камня возрастает с увеличением В/Ц.

Производство портландцемента

Расчетный минералогический состав клинкера.

Химический анализ позволяет установить состав оксидов, входящих в клиикер и цемент. P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF . Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений.

Если содержания оксидов CaO, Si02, Al203, Fe203 обозначить буквами а, 6, с, d, а соединений C3S, C2S; С3А, C4 AF — буквами w, x, у, z то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02 . Составы С3А и C4AF приведены в табл. 1.6.1.

| Символ | Формула | C3S(ω) | C2S(x) | C3A(y) | C1AF(z) |

| a | CaO | 0,7369 | 0,6512 | 0,6227 | 0,4616 |

| b | SiO2 | 0,2631 | 0,3488 | - | - |

| c | Al2O3 | - | - | 0,3773 | 0,2098 |

| d | Fe2o3 | - | - | - | 0,3286 |

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

а = 0,7369ω + 0,6512x + 0,6227у + 0,4616z; Ь = 0,2631ω +0,3488X; c = 0,3773y + 0,2098z; z = 0,3286z. Отсюда находим значение ω, x, y, z: ω = 4,071a - 7,600b - 6,718c - 1,430d; x = 8,602b + 5,068c - 3,071a + 1,078d; y = 2,650c + 1,692d; z = 3,043d. После подстановки оксидов и соединений вместо обозначающих их букв получаем: C3s = 4,071 CaO - 7,600 SiO2 - 6,718 Al2O3 - 1,430Fe2O3; C2s = 8,602 SiO2 + 5,068Al2O3 + 1,078Fe2O3 - 3,071CaO = 2,867SiO2 - 0,7544C3S; C3A = 2,650Al2O3 - 1,692Fe2O3; C4AF = 3,043Fe2O3.Соединения в других системах могут рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

- № 1 - обыкновенный цемент . C3S + C2S + C3A + C4AF

- № 2 - цемент, богатый окислами железа . C3S + C2S + C4AF + C2F

- № 3 - цемент, богатый известью . CaO + C3S + C3A + C4AF

- № 4 - цемент, богатый известью и окислами железа .. CaO + C3S + C4AF + C2F

Формула Кинда

Так же существует другой способ расчета минералогического состава на основе формулы Кинда, определяющий насыщение известью.

Браун в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

| № клинкера | C3S | C2S | C3A | C4AF | ||||

| M | B | M | B | M | B | M | B | |

| M - | значение получено с помощью микроскопии; | |||||||

| B - | значение рассчитано по методу P. X. Богга. | |||||||

| 11 | 57,7 | 55,1 | 12,8 | 19,4 | 5,4 | 12,6 | 2,8 | 7,3 |

| 18 | 60,3 | 48,9 | 16,9 | 26,3 | 6,3 | 14,0 | 3,9 | 6,6 |

| 33 | 70,2 | 63,5 | 4,2 | 12,4 | 10,0 | 11,2 | 4,3 | 7,9 |

| 51 | 39,6 | 46,7 | 44,5 | 36,5 | 1,0 | 4,0 | 6,3 | 9,8 |

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты. В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

Расчет состава сырьевой смеси

Расчет состава сырьевой смеси проводят для определения количественных соотношений входящих в смесь компонентов, что позволяет получить клинкер необходимого химического и минералогического состава. Применяют различные методы расчета от самых простых до очень сложных. Основой служит химический состав сырья. Результаты анализа, как правило, должны содержать два десятичных знака после запятой. Если результаты анализа превышают в сумме 100%, необходимо привести их к 100%; для этого пропорционально уменьшают содержание каждого компонента. Если же сумма компонентов меньше 100%, то пропорциональное приведение к 100% не производится; в этом случае разность между полученной суммой и 100% относят к прочим компонентам, и тогда сумма всех составных частей становится равной 100%.

Перекрестный способ расчета

Простейшим способом расчета состава смеси является перекрестный способ, при котором определяют соотношение двух компонентов, входящих в смесь. Задают только необходимое содержание извести и, исходя из этого, находят соотношение обоих компонентов.

Пример 2.1. В каком соотношении необходимо смешать известняк с содержанием СаСО3 91% и глину с содержанием СаСО3 31%, чтобы получить сырьевую смесь с содержанием СаСО3, равным 76% ? Применяя перекрестный способ расчета, получаем

Перекрестный способ расчета состава клинкера.

Таким образом, чтобы получить сырьевую смесь с 76%-ным содержанием СаСО3, на каждые 45 ч. известняка должно приходиться 15 ч. глины. Поэтому при подготовке сырьевой смеси необходимо смешивать известняк с глиной в соотношении 45:15, или 3:1.

cement.muctr

Работа 1. Расчет состава портландцементной сырьевой смеси

Цель работы: рассчитать состав сырьевой смеси для получения клинкера с заданными характеристиками из сырьевых компонентов с известным химическим составом и определить количественное соотношение этих компонентов.

Общие положения

Состав и свойства портландцементного клинкера предопределяются следующими характеристиками:

- химическим составом клинкера;

- значениями коэффициента насыщения и модулей;

- содержанием основных клинкерных минералов.

Химический состав клинкера, исходя из минералогического состава, определяют по формулам:

В этих формулах численные коэффициенты показывают долю оксида в соответствующих минералах.

Следует учитывать, что в условиях обжига из-за безвозвратного уноса, неполного связывания извести, присадки золы, возгонки второстепенных компонентов ( K 2 O , Na 2 O , SO 3 ) состав клинкера будет отличаться от состава сырьевой смеси в пересчете на прокаленное вещество. Различие в значениях коэффициента насыщения и модульных характеристик устанавливают на заводе на основе статистического анализа и учитывают при расчете смеси.

При наличии в сырье FeO и М n О их содержание прибавляют к содержанию Fe2 O 3 , используя для этого коэффициенты 1,1114 для FeO и 1,1127 для М n О.

Расчет состава цементной сырьевой смеси проводят в программе Microsoft Excel.

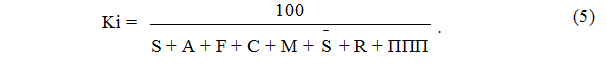

На первом этапе расчета сырьевой смеси проводят пересчет химического состава каждого из исходных компонентов так, чтобы суммарное содержание основных оксидов и ППП составило 100 %. Для этого для каждого сырьевого компонента рассчитывают коэффициент К i в соответствии с формулой:

После этого умножают содержание каждого оксида и ППП в сырьевом компоненте на полученный коэффициент и проводят проверку. При проверке сумма содержания основных оксидов и ППП после пересчета должна составить ровно 100 %.

Наиболее распространенным является способ расчета сырьевой смеси по значениям КН и модулей. При расчетах необходимо соблюдать следующие условия:

- число сырьевых компонентов должно быть на единицу больше числа заданных характеристик;

- для удобства расчетов и повышения их точности химический состав каждого компонента сырьевой смеси пересчитывают на 100 %;

- для упрощения расчетов содержание меньшего по количеству компонента принимается равным единице;

При расчете трехкомпонентной сырьевой смеси предполагают, что на 1 часть третьего компонента приходится X частей первого (карбонатного) и Y частей второго (алюмосиликатного) компонентов. Значения X и Y соответственно рассчитывают по формулам:

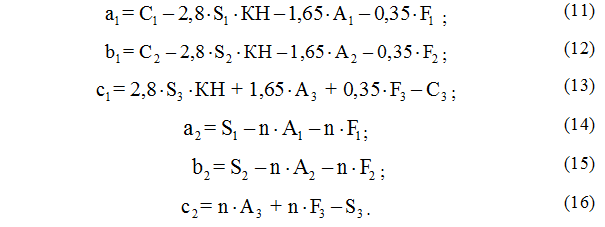

При расчете сырьевой смеси по КН и n коэффициенты a 1 , b 1 , c 1 , a 2 , b 2 , c 2 рассчитывают по формулам:

Долю каждого компонента сырьевой смеси (в %) подсчитывают по формулам:

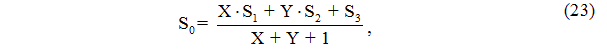

Содержание каждого оксида и ППП (в %) в сырьевой смеси рассчитывают по формуле:

где S 1 , S 2 и S 3 - содержание оксида кремния соответственно в первом, втором и третьем компонентах.

Содержание остальных оксидов и ППП рассчитывают по аналогичным формулам.

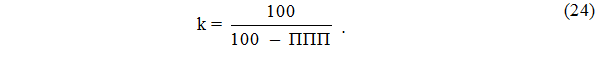

Для расчета химического состава портландцементного клинкера рассчитывают коэффициент k по формуле:

Содержание каждого оксида в клинкере вычисляют по формуле:

Содержание остальных оксидов подсчитывают по аналогичным формулам. Значение ППП для портландцементного клинкера принимают равным 0.

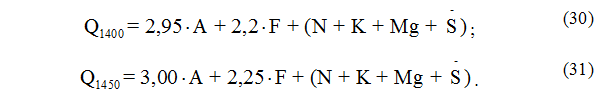

На заключительном этапе рассчитывают минералогический состав портландцементного клинкера по формулам:

Пример расчета трехкомпонентной сырьевой смеси

Химический состав исходных сырьевых материалов, а также состав исходных сырьевых материалов, пересчитанный на 100 %, представлен в табл. 1. Коэффициент насыщения КН = 0,9; силикатный модуль n = 2,3.

Расчетный минералогический состав клинкера

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений [14].

Если содержания оксидов CaO, Si02, А120з, Fe203 обозначить буквами а, Ь, с, d, а соединений C3S, C2S; С3А, C4AF — буквами w, х, у, z, то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02. Составы С3А и C4AF приведены в табл. 1.6.1.

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

С= 0,3773і/ +0,2098г; d = 0,3286г.

Отсюда находим значения w, х, у, г:

W = 4,071а — 7,6006 — 6,718с — 1,430ji; х = 8,6026 + 5,068с — 3,071а + 1,078 d; у= 2,650с + 1,692d; г = 3,043d.

После подстановки оксидов и соединений вместо обозначающих их букв получаем:

C3S = 4,071 СаО — 7,600 Si02 — 6,718 А1203 — 1,430Fe203;

С2 S = 8,602 Si02 + 5, Об8А12Оз + 1,078Fe203 — 3,071 СаО =

= 2,867 Si02 — 0,7544C3S;

С3А = 2,650 А1203 — 1,692Fe203;

C4AF = 3,043 Fe203.

Соединения в других системах могут быть рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы: ,

В СССР применяется другой способ расчета минералогического состава на основе формулы Кинда[3], определяющей насыщение известью (см. также разд. 1.8.1):

C3S = 3,8Si02(3KSK — 2); C2S = 8,6 Si02 (1 — KSK);

C3A = 2,65 (А120з — 0,64Fe203) • Браун 117] в работе по исследованию свойств цемента опреде^ лил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

Таблица 1.6.2. Содержание клинкерных минералов, определенное с помощью микроскопии и расчетным путем

М — значение получено с помощью микроскопии; В — значение рассчитано по методу P. X. Богга.

Как видно из формулы, гидравлический модуль цемента характеризуется отношением содержания СаО к сумме «гидравлических факторов» Si02, AI2O3 и Fe203. Обычно НМ находится в пределах 1,7—2,3. Установлено, что с увеличением НМ требуется больше тепла для обжига клинкера, возрастают прочность цемента (особенно начальная) и теплота гидратации и снижается химическая стойкость. Гидравлический модуль используют еще и сейчас. Позднее для лучшей оценки цемента ввели силикатный и глиноземный модули, которые до некоторой степени дополняют гидравлический модуль.

1.7.2. Силикатный модуль представляет собой отношение по массе Si02 к сумме А1203 и Fe203:

Силикатный модуль обычно находится в пределах 1,9 — 3,2. Наиболее благоприятные значения силикатного модуля расположены в интервале 2,2—2,6. Также встречаются и более высокие значения силикатного модуля, например 3—5, а иногда и выше; такие модули характерны для цементов с высоким содержанием кремнезема и для белых цементов. Наряду с этим встречаются и низкие значения силикатного модуля, например 2—1,5. С ростом силикатного модуля ухудшается способность клинкера к обжигу при снижении содержания жидкой фазы; вероятность образования обмазки в печи незначительна. Кроме того, рост силикатного модуля является причиной замедления схватывания и твердения цемента. При уменьшении силикатного модуля возрастает содержание жидкой фазы; это обусловливает хорошую «обжигаемость» клинкера и образование обмазки в печи.

1.7.3. Кремнеземный модуль. Отношение Si02/Al203 названо Мусгнугом кремнеземным модулем. При обжиге клинкера во вращающихся печах в зоне спекания создаются благоприятные условия для образования обмазки, когда указанное отношение находится в пределах 2,5—3,5 и одновременно величина глиноземного модуля лежит в интервале 1,8—2,3. Кремнеземный модуль нельзя смешивать с силикатным модулем, рассмотренным выше.

1.7.4. Глиноземный модуль характеризует цемент с помощью массового отношения глинозема к оксиду железа:

Расчет минералогического состава цемента

Химический анализ позволяет установить состав оксидов, входящих в клинкер и цемент. P. X. Богг [13] разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, — СзА и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Бог — га, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений [14].

Если содержания оксидов CaO, Si02, А120з, Fe203 обозначить буквами а, Ь, с, d, а соединений C3S, C2S; С3А, C4AF — буквами w, х, у, z, то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02. Составы С3А и C4AF приведены в табл. 1.6.1.

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

А = 0,736Јto — j — 0,6512-ї + 0,6227і/ + 0,4616г;

С= 0,3773і/ +0,2098г; d = 0,3286г.

Отсюда находим значения w, х, у, г:

W = 4,071а — 7,6006 — 6,718с — 1,430ji; х = 8,6026 + 5,068с — 3,071а + 1,078 d; у= 2,650с + 1,692d; г = 3,043d.

После подстановки оксидов и соединений вместо обозначающих их букв получаем:

C3S = 4,071 СаО — 7,600 Si02 — 6,718 А1203 — 1,430Fe203;

С2 S = 8,602 Si02 + 5, Об8А12Оз + 1,078Fe203 — 3,071 СаО =

= 2,867 Si02 — 0,7544C3S;

С3А = 2,650 А1203 — 1,692Fe203;

C4AF = 3,043 Fe203.

Соединения в других системах могут быть рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы: ,

№ 1 — обыкновенный цемент……………………………. C3S+C2S-f c3a+c4af

№ 2 — цемент, богатый окислами железа…… C3S+C2S+C4AF+C2F

№ 3 —цемент, богатый известью. . ………….. CaO+C3S+C3A+C4AF № 4 — цемент, богатый известью и окислами железа………………………………………………………………. CaO+C3S+C4AF+C2F

В СССР применяется другой способ расчета минералогического состава на основе формулы Кинда[3], определяющей насыщение известью (см. также разд. 1.8.1):

СаО — (1,65А1203 + 0,35 Fe2Q3) 2,8Si02

C3S = 3,8Si02(3KSK — 2); C2S = 8,6 Si02 (1 — KSK);

C3A = 2,65 (А120з — 0,64Fe203) • Браун 117] в работе по исследованию свойств цемента опреде^ лил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

Таблица 1.6.2. Содержание клинкерных минералов, определенное с помощью микроскопии и расчетным путем

М — значение получено с помощью микроскопии; В — значение рассчитано по методу P. X. Богга.

Как видно из формулы, гидравлический модуль цемента характеризуется отношением содержания СаО к сумме «гидравлических факторов» Si02, AI2O3 и Fe203. Обычно НМ находится в пределах 1,7—2,3. Установлено, что с увеличением НМ требуется больше тепла для обжига клинкера, возрастают прочность цемента (особенно начальная) и теплота гидратации и снижается химическая стойкость. Гидравлический модуль используют еще и сейчас. Позднее для лучшей оценки цемента ввели силикатный и глиноземный модули, которые до некоторой степени дополняют гидравлический модуль.

1.7.2. Силикатный модуль представляет собой отношение по массе Si02 к сумме А1203 и Fe203:

Силикатный модуль обычно находится в пределах 1,9 — 3,2. Наиболее благоприятные значения силикатного модуля расположены в интервале 2,2—2,6. Также встречаются и более высокие значения силикатного модуля, например 3—5, а иногда и выше; такие модули характерны для цементов с высоким содержанием кремнезема и для белых цементов. Наряду с этим встречаются и низкие значения силикатного модуля, например 2—1,5. С ростом силикатного модуля ухудшается способность клинкера к обжигу при снижении содержания жидкой фазы; вероятность образования обмазки в печи незначительна. Кроме того, рост силикатного модуля является причиной замедления схватывания и твердения цемента. При уменьшении силикатного модуля возрастает содержание жидкой фазы; это обусловливает хорошую «обжигаемость» клинкера и образование обмазки в печи.

1.7.3. Кремнеземный модуль. Отношение Si02/Al203 названо Мусгнугом кремнеземным модулем. При обжиге клинкера во вращающихся печах в зоне спекания создаются благоприятные условия для образования обмазки, когда указанное отношение находится в пределах 2,5—3,5 и одновременно величина глиноземного модуля лежит в интервале 1,8—2,3. Кремнеземный модуль нельзя смешивать с силикатным модулем, рассмотренным выше.

1.7.4. Глиноземный модуль характеризует цемент с помощью массового отношения глинозема к оксиду железа:

Обычно глиноземный модуль находится в пределах 1,5—2,5. Цементы с высоким содержанием глинозема имеют ТМ, равный 2,5 и более. Глиноземный модуль цементов с низким содержанием глинозема не превышает 1,5 (так называемые ферроце — менты). Глиноземный модуль имеет решающее значение при определении содержания жидкой фазы в клинкере. Если ТМ = = 0,637, то выдерживается молекулярное соотношение между обоими оксидами и в клинкере может образоваться только четы — рехкальциевый алюмоферрит 4САО-Al203-Fe203; поэтому, по расчету, клинкер не может содержать трехкальциевого алюмината ЗСа0-А1203. Такой случай имеет место в так называемом цементе Феррари, который отличается низкой теплотой гидратации, медленным схватыванием и малой усадкой. Высокий глиноземный модуль при низком силикатном модуле характерен для быстросхватывающихся цементов, в которые приходится добавлять значительное количество гипса для регулирования сроков схватывания.

Расчетный минералогический состав клинкера.

Химический анализ позволяет установить состав оксидов, входящих в клиикер и цемент. P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF . Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений.

Если содержания оксидов CaO, Si02, Al23, Fe23 обозначить буквами а, 6, с, d, а соединений C3S, C2S; С3А, C4 AF — буквами w, x, у, z то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02 . Составы С3А и C4AF приведены в табл. 1.6.1.

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

Соединения в других системах могут рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

Формула Кинда

Так же существует другой способ расчета минералогического состава на основе формулы Кинда, определяющий насыщение известью.

Браун в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты. В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

Интересные и нужные сведения о строительных материалах и технологиях

РАСЧЕТ МИНЕРАЛОГИЧЕСКОГО СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

Данные химического состава клинкера ие дают достаточного представления о минералогическое его составе и потенциальных свойствах. Вместе с тем, незначительные изменения химического состава клинкера влекут за собой существенные изменения его минералогического состава, а, следовательно, и свойств конечного продукта. Так, изменение содержания СаО в клинкере не ведет к изменению количества алита на 10—12 %.

Содержание основных минералов клинкера рассчитывается на основании данных о его химическом составе по предложенным P. X. Боггол формулам [6]:

Результаты расчета хорошо коррелируют с результатами расчета по методу В. Кинда.

Для повышения точности расчета следует учитывать только связанные СаО и SiO2. Существенное влияние на минералогический состав клинкера могут оказывать примесные оксиды, а таже условия кристаллизации минералов (скорость охлаждения клинкера).

Применение расчетных методов определения минералогического состава клинкера, благодаря своей наглядности и возможности предсказания потенциальных свойств цемента, получило широкое распространение в мировой практике.

Более точно данные о реальном минералогическом составе клинкера можно получить методами петрографического, рентгенофазового и ИК-спектроскопического исследования. У нас в стране разработан также прямой метод химического определения содержания клинкерных минералов, основанный на их различной растворимости в растворах борной и уксусной кислот.

ХИМИКО-МИНЕРАЛОГИЧЕСКИЙ СОСТАВ ПОРТЛАНДЦЕМЕНТА

Сырьевые материалы, используемые для производства портландцемента, состоят в основном из окиси кальция, кремнезема, глинозема и окиси железа. В печи эти окислы химически взаимодействуют друг с другом с образованием ряда более сложных соединений, при этом достигается химическое равновесие.

Тем не менее цемент можно рассматривать как систему, находящуюся в равновесии, вследствие «замораживания» расплава в состоянии, существовавшем при температуре клинкерообразования.

В качестве основных компонентов цементного клинкера обычно рассматриваются четыре минерала (табл. 1.1.).

В действительности силикаты в цементе не являются чистыми фазами, так как содержат небольшое количество окислов в виде твердых растворов. Эти окислы оказывают значительное влияние на расположение атомов, форму кристаллов и гидравлические свойства силикатов.

Определение расчетного состава портландцемента основано на работе Р. Г. Богга (R. H. Bogue) и других исследователей. Существуют также и иные методы расчета состава *.

Уравнения Богга для определения процентного содержания основных клинкерных минералов приводятся ниже. В скобках химические формулы обозначают содержание данного окисла в процентах от веса цемента.

Кроме основных минералов, указанных в табл. 1.1, в цементном клинкере содержатся в небольшом количестве MgO, ТЮ2, Мп203, К20 и Na20. Они обычно составляют не более нескольких процентов от веса цемента. Особый интерес представляют окислы натрия и калия. В дальнейшем мы их называем щелочами. Установлено, что они химически взаимодействуют с некоторыми заполнителями и продукты этих реакций вызывают разрушение бетона (см. главу 7). Щелочи влияют на скорость роста прочности цемента. Содержание щелочей и Мп203 можно быстро определить с помощью спектрофотометра.

Минералогический состав цемента установлен в результате изучения фазового равновесия тройных систем С—А—S и С—А—F, четверной системы С — C2S — C5À3 — C4AF и др. Были исследованы кривые плавления или кристаллизации и вычислены составы жидких и твердых фаз при любой температуре. Фактический состав клинкера в дополнение к методам химического анализа может быть исследован с помощью микроскопа путем измерения коэффициента преломления соединений в виде порошка. Содержание минералов-силикатов может быть определено с помощью микрометра Шэндс при исследовании прозрачных шлифов (аналогично применяемому в петрографическом анализе) в проходящем свете. Полированные и травленые шлифы также могут быть исследованы как в отраженном, так и в проходящем свете. Рентгеновская дифракция порошкообразного вещества может быть использована с целью обнаружения кристаллических фаз, а также для исследования их кристаллической структуры. Находит применение также электронный микроскоп, который дает большое увеличение и обладает значительно большей разрешающей способностью, чем световой^.

СзЭ, содержание которого обычно наибольшее, встречается в виде небольших равноразмерных неокрашенных зерен.

Известно, что С2Б имеет три или даже четыре модификации. а -С28, которая существует при высоких температурах, переходит при температуре 1456° С в Р -модификацию. Р-СгЭ претерпевает дальнейшее превращение в у -С28 при 675° С, но при скорости охлаждения цементов, имеющей место в производственных условиях, в клинкере сохраняется Р-С28 в виде зерен округлой формы, обычно показывающих двойникование кристаллов.

С3А образует прямоугольные кристаллы, но в застеклованном состоянии это аморфное промежуточное вещество.

С4АР представляет собой твердый раствор ряда соединений от С2Р до С6А2Р; принятая формула С4АР является условной, отражающей средний состав этой фазы.

Различные типы цементов в значительной степени отличаются по своему химико-минералогическому составу, который обусловливается соотношением сырьевых материалов. Одно время в США была предпринята попытка контролировать свойства цементов различного назначения установлением предельных количеств четырех основных клинкерных минералов, определенных расчетом по химическому анализу. Этот способ исключил бы многочисленные физические испытания, но, к сожалению, расчетный минералогический состав не является достаточно точным и не учитывает все необходимые свойства цемента и, следовательно, не может заменить непосредственных определений требуемых свойств.

Примерный химический состав портландцемента в % следующий: СаО—60—67; ЭЮа—17—25; А1203—3—8; Ре203—0,5—6; Л^О-0,1— 4; щелочей — 0,4—1,3; БОз—1—3.

В табл. 1.2 приводится химический и расчетный минералогический составы типичного портландцемента.

Нерастворимый остаток определяют путем обработки цемента соляной кислотой; он характеризует количество примесей в цементе, попадающих главным образом в составе гипсового камня. ВЭ 12:1958 допускает величину нерастворимого остатка не более 1,5% веса цемента.

Важно отметить, что минералогический состав цемента может изменяться в значительной степени даже при сравнительно небольших

|

колебаниях химического состава цемента. В табл. 1.3, по данным Чер- нина, в графе 1 приводится химический состав типичного быстротвер- деющего цемента. Если содержание окиси кальция снижается на 3% при соответствующем увеличении содержания остальных окислов (графа 2), соотношение СзБ: СгЭ значительно изменяется. Химический состав цемента, приведенный в графе 3, отличается по содержанию глинозема и окиси железа на 1,5% от состава цемента, указанного в графе 1, при этом содержание окислов кальция и кремния остается прежним. Тем не менее данное изменение существенно влияет на соотношение между силикатами С3Б: С28, а также на содержание С3А и С4АЕ.

Несомненно, что контролю химического состава цемента придается особое значение. У типичных обычных и быстротвердеющих портланд- цементов общая сумма содержания двух силикатов меняется незначительно, в узких пределах,, поэтому различия в составе в большой степени зависят от соотношения между СаО и БЮг в сырьевых материалах.

Интересные и нужные сведения о строительных материалах и технологиях

РАСЧЕТ МИНЕРАЛОГИЧЕСКОГО СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

Данные химического состава клинкера ие дают достаточного представления о минералогическое его составе и потенциальных свойствах. Вместе с тем, незначительные изменения химического состава клинкера влекут за собой существенные изменения его минералогического состава, а, следовательно, и свойств конечного продукта. Так, изменение содержания СаО в клинкере не ведет к изменению количества алита на 10—12 %.

Содержание основных минералов клинкера рассчитывается на основании данных о его химическом составе по предложенным P. X. Боггол формулам [6]:

Результаты расчета хорошо коррелируют с результатами расчета по методу В. Кинда.

Для повышения точности расчета следует учитывать только связанные СаО и SiO2. Существенное влияние на минералогический состав клинкера могут оказывать примесные оксиды, а таже условия кристаллизации минералов (скорость охлаждения клинкера).

Применение расчетных методов определения минералогического состава клинкера, благодаря своей наглядности и возможности предсказания потенциальных свойств цемента, получило широкое распространение в мировой практике.

Более точно данные о реальном минералогическом составе клинкера можно получить методами петрографического, рентгенофазового и ИК-спектроскопического исследования. У нас в стране разработан также прямой метод химического определения содержания клинкерных минералов, основанный на их различной растворимости в растворах борной и уксусной кислот.

Читайте также: