Производство цемента в киргизии

Обновлено: 17.05.2024

Производство цемента в киргизии

Цена решает все

- Нашим потребителям хватает того цемента, который вы им продаете?

- Хватает, но весь вопрос на сегодняшний день сводится к цене.

-Если уж мы затронули цену, то как она складывается и насколько сегодня ваши цены отличаются от цен, которые устанавливают казахские производители?

- Я не знаю себестоимости казахстанского цемента, но они продают сегодня чуть дешевле - примерно на 100-150 сомов за тонну. Условно, наш мешок цемента здесь на заводе стоит 255 сомов, а цемент казахского производителя продается на рынке за 245-250 сомов за мешок.

- Сейчас вы какие области обеспечиваете цементом?

- Чуйская, Иссык-Кульская и все. В этом году пытаемся восстановить позиции в Таласской области - сделали льготные цены специально для них. Переговорили с региональными менеджерами и с местными продавцами. Но надо понимать, что все завязано на логистике. Талас граничит с Шымкентской областью, Жамбыльский завод рядом. Люди предпочитают более дешевый казахский цемент, который можно поближе приобрести, а нам туда тащить цемент почти 400 километров.

- А как складывается цена на цемент?

- В цене заложена себестоимость производства и реализации. Для всех товаров цена складывается так. В производственную себестоимость входит приобретение сырья, доставка, производственные затраты на изготовление полуфабрикатов и готовой продукции. Это электроэнергия, это вода, это заработная плата, это содержание и ремонт зданий и сооружений и капитальный ремонт оборудования, и приобретение новой техники и запасных частей.

- Какая у вас разница между себестоимостью и продажной ценой?

- Рентабельность по прошлому году у нас составила 7%. Рынок нам не позволяет делать большую накидку. 10 лет назад совсем другая картина была.

- А 10 лет назад какая рентабельность была?

- Она доходила до 30%. Она могла быть и больше, но нас антимонопольный орган сдерживал. Сегодня мы не являемся монополистами, но находимся в реестре субъектов, доминирующих на рынке. Здесь тоже есть особые условия, скажем так.

Как проверить качество цемента?

- А по качеству ваш цемент отличается от казахского?

- Я не буду говорить, хороший или плохой казахстанский цемент. Это выбор потребителя, но мы мониторим, делаем пробные закупки, делаем сравнительный анализ. У нас есть своя аккредитованная лаборатория, в которой мы производим испытания готовой продукции. Лаборатория аккредитована по всем стандартам специальным центром при Минэкономики.

- Лаборатория - это понятно, а как простой обыватель может проверить цемент на качество?

- Когда раньше у нас не было упаковки, если брать начало или середину 2000-х, очень много было на рынке подделок. Покупается цемент и его бодяжат с золой и песком и с чем только не мешают. Если говорить для обывателя, то смотрите, берете горсть цемента и затворяете ее в воде. Если всплывают какие-то частицы, то это говорит о том, что цемент был размешан с инородными веществами.

Если просто остается пленка, то в принципе, это нормальный цемент. Пленка должна быть чуть-чуть молочного цвета, потому что в цементе присутствует немного гипса и мела. Конечно, если вы нальете много воды, то цемент не будет схватываться, но если вы зальете цемент водой на сантиметр, до состояния кашицы, то через 30 - 40 минут он начнет уже схватываться и затвердевать.

- А почему частицы всплывают?

- Зола легкая. Обычно ею разбавляют цемент. Зола ведь тоже серого цвета. А так в принципе, больше вы уже никак не поймете. А поймете только после того, как уже что-то построите.

Технология производства

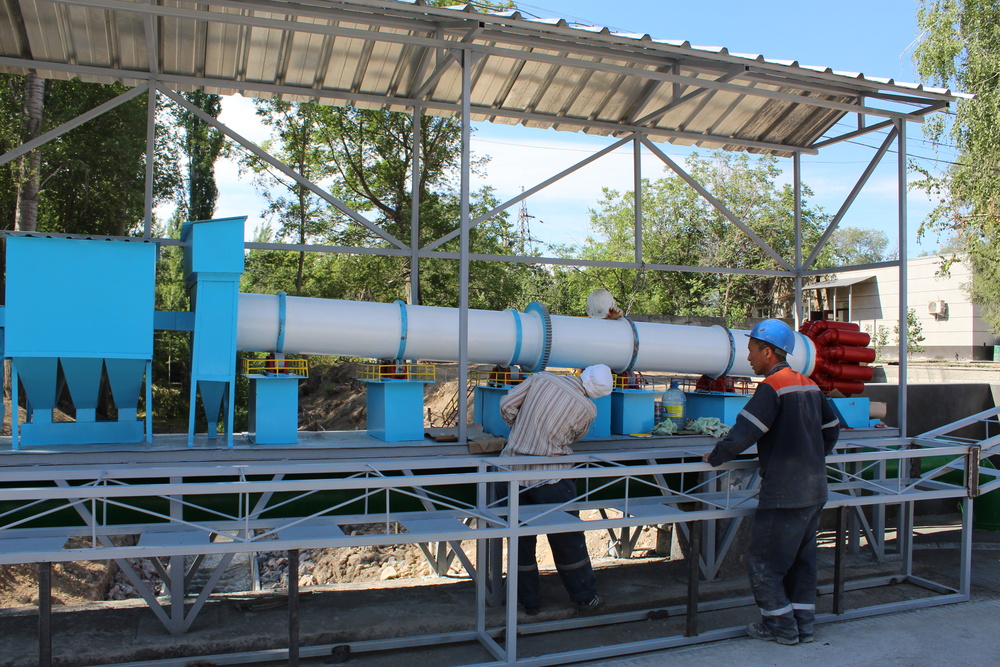

-А какая у вашего завода технология производства цемента?

- Мы являемся заводом мокрого способа производства. А сегодня популярнее технологии сухого способа.

- А почему?

- Все дело в энергетических затратах. Мы, чтобы обжечь сырье, готовим сырьевой шлам. То есть мы размалываем сырье до порошка определенного помола и потом мы его затворяем в воде. Весь помол сырьевой смеси происходит в воде. На разных заводах, в зависимости от составляющих сырьевых элементов, присутствует разная влажность сырьевого шлама. На нашем заводе влага составляет порядка 30-32%. На других заводах доходит до 40-45%. И вся эта сырьевая влажная смесь подается во вращающуюся печь обжига. Наши печи длиной 128,8 метра – 40-этажный дом, если поставить вертикально. Но они у нас в горизонтальном положении находятся. Всего пять печей. Печь - это кормилица наша. Поэтому мы ей памятник и поставили у себя на заводе.

На фото макет печи

Печь установлена под определенным уклоном - 4%, и шлам проходит несколько стадий подготовки. Там висят внутри цепные теплообменники, шлам подготавливается и предварительно высушивается. В печь подается пламя с температурой спекания в 1350 - 1500 градусов. Так образуется клинкер – спекшиеся гранулы, полуфабрикат цемента. После охлаждения клинкер попадает в цех помола. Потом уже туда замешивают разные добавки и гипс.

- Так, а разница в чем?

- Мы сырьевую смесь затворяем в воде и потом уже путем обжига мы вынуждены выпаривать эту влагу, а это, как вы помните, 30%. Сухой способ отличается только тем, что сырье не затворяется в воде, а сухая смесь подается через циклонные теплообменники, там материал подготавливается. В сухом способе производства цемента используются более короткие печи и более быстрого вращения.

Сырье также при высокой температуре подается в печь и проходит тот же обжиг. При этом есть огрехи. Вот если вы в чай сахар кладете, то он растворяется на молекулярном уровне. Это то, чем хорош мокрый способ. А в сухом способе, когда любую смесь обжигают, то все равно обжиг получается неравномерный, потому что невозможно сухую смесь равномерно пропечь, поэтому там есть такие проблемки как свободная известь, недообжиг и так далее. Потом просто при помоле клинкера, когда цемент уже изготавливается, добавляются всевозможные полимерные добавки. Так называемые ПАВы, производители увеличивают тонкость помола.

Если мы на наших мельницах открытого цикла можем достичь 93-94% помола, то у них сегодня есть сепараторы замкнутого цикла. Они могут достичь 99%. Это как вы хлеб печете из грубой муки или муки высшего сорта. Там тоже она отличается тонкостью помола, соответственно, хлеб тоже получается разным и изделия разными получаются. Тут то же самое.

- В конечном итоге, если я строитель, который использует цемент, то как это отразится на моем объекте?

- Вы знаете, мы все в этой сфере работаем по ГОСТам, по стандартам. Я не могу отвечать за других производителей. Теоретически, я знаю только одно, что цемент, произведенный мокрым способом, живет всю свою жизнь, потому что набор прочности у него происходит в периоде всей его жизни. Отлили вы фундамент, под воздействием атмосферных осадков у нашего цемента, если он правильно, без нарушения технологического режима произведен, постоянно прочность только увеличивается. Цемент, который произведен сухим способом, достигает необходимых параметров по ГОСТу за счет тонкости помола, но потом прочность возрастать уже не будет из-за недообжига, потому что на молекулярном уровне кристаллическая решетка не связана.

Если смотреть график в долгосрочном периоде, то будет такая прямая линия, которая, может, лишь немного изменится. Но прочность возведенных конструкций не изменится, а возможно, начнет падать, потому, что при взаимодействии, когда появляется свободная известь в цементе при недообжиге, она начинает высвобождаться. То есть она вступает в реакцию, соответственно, происходят микротрещины, пузырьки. Может вы видели картину, когда фундамент начинал сыпаться. Это все процесс неправильного приготовления клинкера и цемента. При мокром способе это практически невозможно, но здесь есть свои «но». Нам нужно выпарить влагу и затратить дополнительную энергию, топливо в данном случае.

- Вы на сухой способ не собираетесь переходить?

- Лично я бы давно уже перешел, потому что рынок сегодня этого требует. Это другие технологии, это крупногабаритное оборудование с другими возможностями. Вот нам, чтобы достичь определенного объема полуфабриката, приходится держать сегодня 6-7 рабочих сырьевых мельниц, каждая из которых мощностью в 1 мегаватт или 1000 киловатт. А сегодня технологии позволяют заменить все оборудование одной мельницей вертикального исполнения, которая будет производить тот же помол, но с гораздо меньшими затратами, грубо говоря. Нам сейчас нужно 6-7 мегаватт потратить, чтобы тот же объем произвести, а здесь затраты составят максимум 1,5 мегаватта.

- Это дорого перейти на более совершенное оборудование?

- Конечно. Это недешевое удовольствие. Если говорить о нашем предприятии, то аналогичную мощность сделать при имеющейся инфраструктуре, если учитывать, что мы будем покупать китайское оборудование, то потребуется где-то 45-50 млн долларов. Нужны инвестиции.

Человеческий фактор

- У вас большой коллектив. Вы сказали 900 человек.

- Основной коллектив 740 человек и еще порядка 150 человек мы набираем в сезон наибольшего спроса: на упаковку, на погрузку продукции.

- Как управлять таким количеством людей, сложно?

- Нужно просто вырасти на этом предприятии и все. Я работаю на заводе с 1990 года. Я начинал со слесаря.

- Расскажите, как вы пришли на завод.

- В 1990 году я закончил Машиностроительный техникум. По распределению я должен был попасть на Ленинградский тракторный завод. Мне надо было уходить служить в армию, и я на тракторный завод не попал. Родители мои на цементном заводе здесь работали в то время, сделали документ, что я востребован сюда и я пришел сюда как молодой специалист. Отработал тогда 3 месяца и ушел в армию, а потом пришел опять сюда.

Я начинал в трубно-шиферном производстве слесарем 7-го разряда. Уже через год меня повысили до бригадира-наладчика, еще через 1,5 года я начал замещать механика трубно-шиферного производства. Через 3 года я уже стал механиком трубно-шиферного производства. На тот момент я был самым молодым специалистом среднего звена. Мне было 25 лет, а мне уже доверили руководить.

Быть начальником - это ответственность

- В 2002 году случился курьез. Что греха таить, и в трудовой у меня записано. Меня увольняли с завода за грубое нарушение техники безопасности. В этот период я умудрился дважды получить выговор. В первом случае без наряда-допуска пропустил на опасные виды работ людей на высоте свыше 1 метра.

А потом получилось косвенное такое нарушение. У нас в цехе производилась реконструкция ферм перекрытия подрядной организацией. Они просто не обеспечили правильное закрепление балки и ушли. А поскольку оборудование там тоже работает, кран ездит электрический, та балка упала и повредила часть оборудования. Человеческих жертв не было, к счастью, но у оборудования был простой.

Конечно, понимаю, потому что на таком производстве руководитель отвечает за жизнь и безопасность подчиненных ему людей. Поскольку я за месяц получил два выговора, меня увольняли по статье. Через полгода меня вернули по приглашению генерального директора.

- Наверное, при таком производстве постоянно надо быть в напряжении и за все отвечать? Есть много человеческих факторов.

- Совершенно верно. Мне часто задают вопрос, как я стал директором. Я вот вспоминаю, с детства я всегда был впереди. И такой путь он определяется с детства, наверное. В школе я был старостой. В техникуме я был старостой, в армии я был заместителем командира взвода. В моем понимании, это все пришло через личную ответственность. К чему бы я ни прикасался, я всегда это очень лично переживал, для меня работа - это основное. В общей сложности на сегодня я уже работаю здесь 20 лет. В 2009 году я уезжал отсюда, работал в Казахстане 4 года техническим и генеральным директором на Семипалатинском цементном заводе, потом в России два года работал. Я получил колоссальный опыт. Это другие заводы. Несмотря на то, что технологический процесс везде одинаковый, есть свои нюансы.

До того времени мы же работали на газе, в Семипалатинск приехал, а там работали на угле, там завод изначально на угле работал. Там я научился пониманию, как работать с углем. Хотя здесь, в Канте, уже в 2008 году я начинал заниматься проектом по переводу печей на угольное топливо. Мы подбирали оборудование, ездили по командировкам и смотрели. Тогда же как раз были проблемы с газом - повышение цен, и нужно было искать менее дорогое топливо. С 2009 по 2013 год завод строил угольную фабрику – целый производственный комплекс для приемки и подготовки угля. В 2013 году мы перешли полностью на уголь.

- Уголь местный или казахский?

- На сегодня мы работаем практически где-то 40 на 60. 40% местного угля и 60% казахстанского.

- Каракечинский уголь?

- Нет, Кара-Кече к нам не подходит. Мы берем уголь в настоящее время с южных месторождений, потому что там высококалорийный и хороший уголь. Автомашинами сами добытчики угля возят к нам. У нас условие - поставка на завод. А казахский уголь из месторождения Шабыркуль и некоторых других. Нам нужны определенные показатели по зольности, по летучести, по калорийности. Если газ раньше в химическом процессе не участвовал в образовании клинкера, то уголь сейчас напрямую участвует. Это золообразование, которое входит в состав клинкера, минералогия меняется и так далее. Это уже работа лабораторий и технологов.

- Из реки вы берете воду?

- Техническая вода у нас поступает с БЧК самотоком, поскольку перепад у нас составляет 22,5 метра. У нас 3 трубные магистрали диаметром по 455 мм.

Сезонность

- Вот момент сезонности, у вас летом наибольший спрос?

- Сезон начинается с конца марта и заканчивается в конце октября и начале ноября.

- Зимой приходится снижать производство?

- Зимой мы в основном проводим всю ремонтную кампанию. Мы стараемся за эти 4-5 месяцев, которые у нас есть, максимально произвести капитальный ремонт оборудования. Печи как правило работают на накопление клинкера - полуфабриката, мы его вывозим на отвал и собираем, чтобы потом в сезон максимально использовать.

- А зимой вообще нет спроса на цемент?

- Зимой спрос на цемент в 4 раза меньше, чем летом. Что касается цены, то зимой цемент немного дешевле. Если мы сегодня продаем в среднем в сутки 3000 тонн цемента, зимой в сутки уходит 400-600 тонн.

- Если бы на экспорт отправляли, то возможно было увеличить объемы?

- Логистика сегодня дорогая даже на внутреннем рынке, что уже говорить о внешнем. Железная дорога диктует все условия. Если мы до 2017 года отправляли только вагонами, то с 3 марта 2017 года были приняты единые тарифы ЕАЭС, тогда стоимость железнодорожных перевозок от Канта до Бишкека выросла в 13 раз, естественно, потребитель перешел на автовывоз.

- А вы напрямую со строительными компаниями не работаете?

- У нас есть прямые поставки на железобетонные заводы. Это наши старые, верные клиенты, которые всю жизнь с нами работали. «Таш-Темир», «Кум-Шагыл», «Кыргыз бетон». Они работают только на нашем цементе. Вот современные компании, новообразованные, работают на казахстанском цементе, потому что смотрят больше всего на прибыль, чем на остальные показатели.

Будущее завода

- Если абстрагироваться от тех проблем, что рынок вы частично потеряли и что у вас нет такого влияния как раньше, то каким вы видите будущее завода как руководитель, который проработал здесь 20 лет?

- Я вижу, что будущее за развитием сопутствующих товаров. Я так полагаю, что нужно смотреть в направлении рынка сухих смесей. В принципе, сегодня очень много на рынке присутствует производителей из России и Казахстана, вот только недавно стали местные тоже производить. Мы можем тоже производить сухие смеси, нужно только привезти и установить технологическое оборудование. В этой связи мы готовим хорошую программу и презентацию для нашего основного акционера.

Я думаю, что можно также ориентироваться на специальный цемент. Это сульфатостойкий цемент, который используется при строительстве гидросооружений, мостов, где требуются высокие нагрузки, связанные с большим влиянием температурных перепадов. Сюда относится также томпонажная группа цемента для устройства глубоководных скважин и тоннелей.

- А вообще спрос будет на такой цемент?

- Мы сейчас прорабатываем вопрос. Скорее всего, это будет больше экспорт. Есть перспективы и опыт, есть знания. Я вижу, что мы с нашей технологией не сможем долго конкурировать, а вот развивать эти направления, я думаю, что сможем. Цемент всегда нужен - это хлеб строительства. Какой бы он ни был, дорогой или дешевый, но если человек хочет построить дом, то он всегда будет покупать цемент.

У нас есть планы модернизации и мы думаем, как сделать производство более экономичным. В том году приобрели австрийскую горелку для одной печи. Мы для себя поняли, что она экономична и выгода. В этом году мы еще одну горелку покупаем. Она стоит с установкой 160-170 тыс. евро. Окупаемость хорошая, но акционеры определяют бюджет, что можем мы приобретать, а у акционера свои виды на его прибыль. Я как руководитель такого предприятия хотел бы и большего.

ОАО «Кантский цементный завод»

В послевоенное время на территории Киргизской ССР осталось много перенесенных производственных предприятий и заводов из оккупированных территорий советской России, что мотивировало рост жилищного и производственного строительства. Изначально рассматривалось несколько вариантов месторасположения строительной площадки под цементный завод, который должен был обеспечить строительную отрасль материалами. С тех пор завод в Чуйской области, у поселка Кант. На цементе завода построены каскад ГЭС на реке Нарын, плотины на реках Талас и Сокулук, аэропорты Республики Кыргызстан, возведены сооружения аэрокосмического комплекса «Байконур». С 2005 года завода входит в холдинг United Cement Group.

Компания на сайте:

02.06.2020 Производство цемента в Кыргызстане за первый квартал сократилось на 34,2 %

Цементная промышленность Кыргызстана сохраняет положительную динамику

По итогам восьми месяцев 2020 года цементные предприятия Республики Кыргызстан продолжают показывать положительную динамику производства, сокращая отставание от прошлогодних показателей. В январе-августе заводами страны было выпущено 1,18 млн тонн цемента, что на 17 % меньше, чем в январе-августе 2019 года. Объем производства цемента в первом квартале 2020 года был ниже, чем в прошлом году, на 34,2 %, а по итогам полугодия - уже на 24,3 %.

Объем производства цемента в августе этого года сократился на 1,4 % к августу прошлого года и составил 227,7 тысяч тонн.

Производство товарного бетона в Кыргызстане в августе 2020 года сократилось на 1,3 % по сравнению с августом 2019 года, до 69,9 тысяч тонн. В январе-августе объем производства товарного бетона сократился на 25,1 % (против 40,3 % по итогам полугодия), до 354,3 тысяч тонн.

Совокупная проектная мощность предприятий республики достигает 3 млн тонн цемента в год. В 2019 году заводы Кыргызстана произвели 2 млн тонн цемента, на 4 % больше, чем в 2018 году.

Куруучулар үчүн сонун жаңылык - биз кайрадан PRO 500 маркасындагы цементти чыгара баштадык!

"Түштүк- Кыргыз Цементтин" бул маркасы эл аралык бекемдик стандартынын эң жогорку классификациясына шайкеш келет. Анын … Ещё кепилденген бекемдиги кысууда 500кг/см2 түзөт.

Ушул үчүн PRO 500 көпүрө, колонна, тирөөч, гидротехникалык курулуштар, аэродром, банктык сактоочу жайлар жана башка ушул сыяктуу бекемдике жогорку талап коюлган конструкцияларды куруу үчүн идеалдуу. Андан сырткары ал, аны түрдүү табийгый шарттагы курулуш үчүн алмаштырылгыс кылган сууга жана суукка туруштук бере ала турган курамга ээ.

ТКЦнын PRO500 маркасы чоң үйдүн бекем пайдубалы үчүн да абдан ылайыктуу.

"Түштүк- Кыргыз Цемент" менен… Ещё

ЗАО «Южно-Кыргызский цемент»

ТКЦда иштөө чыныгы адистер үчүн!

ТКЦдагы маанилүү баалуулук - бул биздин жумушчулар.

Анткени так ушул ТКЦнын адискөй жамааты бар үчүн биз күн сайын мекендештерибизге зарыл керек болгон продукцияны чыгарып … Ещё жатабыз.

ТКЦнын жумушчулары өз жумуш орундарын туруктуулук жа социалдык кепилдиги үчүн гана эмес, ар дайым өнүгүп туруу, кесиптик өсүү жана чыгармачылык идеяларды иш жүзүнө ашыруу мүмкүнчүлүктөрү үчүн баалашат.

Биз өз ишибиз үчүн сыймыктанабыз жана биздин эмгектин натыйжасы сиздерди да кубандырат деп ишенебиз!

Эгер жашоодо алдыга койгон бийик максаттарыңыз болсо, өз ишиңиздин чыныгы адиси болсоңуз же болууну кыялдансаңыз - ТКЦнын командасына кошулуңуз!

ТКЦда чыныгы адистер иштешет!… Ещё

Киргизия: Рейтинг цементных заводов

На текущий момент в Киргизии действуют 6 цементных заводов, суммарная проектная мощность которых достигает 2 млн 910 тыс. тонн цемента в год, пишет Tazabek. Согласно данным Статкома, в в 2015 году было произведено 1,49 млн. тонн цемента, что на 14% меньше, чем в 2014 году - 1,73 млн.тонн. После двухкратного падения производства цемента в в 2009 году, с 1,22 млн. тонн до 579,4 тыс. тонн, производство цемента росло до 2014 года. По сравнению с прошлысм годом, в январе 2016 года производство цемента упало на 42%, с 80,6 тыс. тонн до 46,8 тыс. тонн. Согласно бюджетным платежам, на сегодня работают только 4 цементных завода: ОАО «Кантский цементный завод», ЗАО «Южно-Кыргызский цементный завод», ОсОО «Южный комбинат строительных материалов», АО «Курментыцемент», из которых лидером по платежам в бюджет является Кантский цементный завод.

Подробнее описание цементной промышленности Киргизии и рейтинг цементных заводов на сайте Tazabek.

В Кыргызстане хотят построить цементный завод — в ГКНБ рассказали, почему против

Минюст предлагает выделить почти 50 гектаров под строительство цементного завода в Кара-Куле.

БИШКЕК, 20 авг — Sputnik. Министерство юстиции КР опубликовало для общественного обсуждения проект постановления правительства о переводе 49,3 гектара сельхозугодий в категорию "земли промышленности, транспорта, связи, энергетики, обороны и иного назначения".

В Минюсте отмечают, что Государственное агентство охраны окружающей среды и лесного хозяйства выдало положительное экспертное заключение. Однако в процессе согласования документа поступили замечания от Госкомитета национальной безопасности.

"Строительство цементного завода потребует создания гидроочистительной системы, что вызовет угрозу попадания переработанной воды в Токтогульское водохранилище. ГКНБ ссылается на положение о водоохранных зонах и полосах водных объектов, которое запрещает строительство и реконструкцию промышленных предприятий на этой территории", — говорится в справке-обосновании.

Сейчас проект постановления направлен в ГАООСиЛХ для повторного рассмотрения с учетом замечаний ГКНБ. Между тем в Минюсте уверены, что принятие документа не повлечет негативных социальных, экономических и правовых последствий.

Производство цемента в киргизии

Tazabek - По Кыргызстану имеются 6 заводов по производству цемента с суммарной проектной мощностью 2,91 млн тонн цемента в год. Об этом говорится в анализе рынка цемента за 2015-2016 годы, проведенном Государственным агентством антимонопольного регулирования.

Объемы производства цемента уменьшились в 2016 году по сравнению с предыдущим годом, а в сравнении с 2014 годом, производство снизилось на 26%.

Основную долю импорта составляют глиноземистый цемент и белый цемент, на которые нет большого спроса. Импорт цемента в 2015 году составил 31,46 тыс. тонн, а в 2016 году – 57,59 тыс. тонн. Экспорт цемента в 2015 году составил 23,05 тыс. тонн, а в 2016 году – 64,65 тыс. тонн.

Согласно проведенным расчетам, рынок цемента в 2015-2016 годах относился к высококонцентрированному типу рынка. На рынке присутствуют 2 крупных субъекта-производителя. При этом, их совокупная доля за рассматриваемый период составляла 87-88%, то есть практически весь рынок поделен этими субъектами по территориальному признаку: ЗАО «Южно-Кыргызский цемент» – на юге республики, ОАО «Кантский цементный завод» – на севере. Таким образом, рынок цемента разделен географически на 2 сегмента, на каждом из которых присутствует субъект-доминант.

Будущее цементной промышленности

С началом строительного сезона особый вес приобретают отрасли, производящие строительные материалы. На ступень выше остальных товаров находится цемент — основной материал, применяемый в строительстве.

Но на сегодняшний день объемы производства цемента в Кыргызстане сокращаются. В 2016 году количество выпускаемого цемента по сравнению с 2015 годом сократилось на 14%, 2014 — на 26%. В 2016 году было произведено 1,280 млн тонн, в 2015 — порядка 1,496 млн тонн, в 2014 — 1,73 млн тонн цемента.

Таким образом, на рынке возникает потребность в новом предприятии, которое не только начнет вносить свой вклад в общий объем производства цемента, финансово подпитывать казну страны, но и расшевелит действующих представителей сектора.

Новые силы. Новые технологииВывести на новый уровень цементную отрасль в Кыргызстане предлагает ОсОО «Шанфен Зет Цемент». Основная идея китайского инвестора заключается в строительстве высокотехнологичного цементного завода, работающего в соответствии с современными технологиями.

Реализация проекта не только даст Кыргызстану возможность развития и расширения отрасли, увеличения объема производства, но и позволит внедрить безвредную технологию получения цемента — сухой способ NSP. Эта технология характеризуется «высокой производительностью, высоким качеством, экономией энергии и защитой окружающей среды».

Высказывания о сильном воздействии на других игроков рынка несколько напрасны, так как компания планирует не только реализовать продукцию в Кыргызстане, но и транспортировать за его пределы. Это позволит ослабить влияние на внутренних конкурентов за счет перебрасывания части сил на территорию других стран, а также развить здоровую конкуренцию в Кыргызстане.

Можно сказать, что на данный момент в Кыргызской Республике конкуренция между производителями цемента практически отсутствует, так как 2 предприятия — на севере и юге — практически являются монополистами. Совокупная доля ЗАО «Южно-Кыргызский цемент» и ОАО «Кантский цементный завод» составляет 87-88%.

В связи с этим не стоит забывать, что залогом стабильного и прогрессивного развития отрасли является добросовестная конкуренция. Именно в таких условиях предприятия начинают больше внимания уделять качеству продукции, новым технологиям, а не только количеству произведенной продукции.

Еще в 2014 году Тайырбек Сарпашев, находясь на должности первого вице-премьер-министра, говорил, что благодаря строительству цементного завода появится конкуренция на строительном рынке и снизится стоимость цемента. «Это еще больше стимулирует строительство в КР, так как стабилизация цен на цемент приведет к снижению цен на жилье и другие стройматериалы», - сказал он.

При реализации бизнес-плана немаловажную роль для страны- партнера играет количество рабочих мест, которое может предложить компания при вступлении на рынок. В Кыргызстане этому факту уделяют особое значение. Таким образом, идея возведения цементного завода в республике имеет хорошие шансы.

Для жизнеобеспечения цементного завода «Шанфен Зет Цемент» будет закупать необходимые в производстве товары у местных поставщиков. Такая позиция не может не радовать, так как это говорит о дополнительных возможностях развития бизнеса для внутренних продавцов сырья.

По проекту «Шанфен Зет Цемент», на заводе будет внедрен высокий уровень автоматизации процесса производства цемента. Потенциал предприятия позволяет привлечь к обработке вспомогательных материалов и изготовлению цемента более 350 человек. Если учесть, что для обслуживания инфраструктуры завода не достаточно одних производственников, то число рабочих мест увеличивается в 4 раза.

Современный цементный завод обеспечит работой около 1200 человек.

Из них 80% специалистов и рабочих — граждане Кыргызстана.

Работники, занятые в производстве цемента, будут застрахованы.

Кошелек золотом красен: Инвестиции «Шанфен Зет Цемент»

Каждый инвестиционный проект должен также приносить и финансовую выгоду стране, на территории которой располагается предприятие. Проектная стоимость цементного завода «Шанфен Зет Цемент» составляет $114 млн . Большая часть данной суммы будет предоставлена в виде долгосрочного кредита банка Китая.

За время пребывания на территории Кыргызстана «Шанфен Зет Цемент» инвестировал в производство и экономику страны почти 1 млрд сомов.

«Шанфен Зет Цемент» влил в экономику КР 919,3 млн сомов

Эта сумма была потрачена на инвестиции в отечественные компании — 593,2 млн сомов, незавершенное строительство — 172,5 млн сомов, приобретение оборудования — 96,3 млн сомов, налоги, социальные отчисления и другие обязательные платежи — 24,07 млн сомов, зарплата сотрудников — 23,02 млн сомов, административные расходы — 7,6 млн сомов, оказание спонсорской помощи — 2,2 млн сомов.

После запуска и начала производственной деятельности, по расчетам компании, цементный завод будет приносить доход в госбюджет Кыргызстана в размере $13-15 млн.

$ 10-11 млн

Налог на добавленную стоимость

$ 1,7-2 млн

$ 33 тыс.

Подоходный налог, аренда земельного участка и земельный налог

$ 70 тыс.

Отчисления в Социальный фонд

Аналогичный цементный завод в Китае

В сомовом эквиваленте «Шанфен Зет Цемент» планирует выплачивать Кыргызстану порядка 600 млн сомов ежегодно. В целом, за 2016 год 6 основных предприятий Кыргызстана по производству цемента перечисли в государственный бюджет 729 млн 575,4 тыс. сомов. Совокупный размер платежей 6 заводов превышает планируемые поступления цементного завода «Шанфен Зет Цемент» лишь на 21,5%.

ОсОО «Шанфен Зет Цемент»

Мощность — 1,2 млн тонн в год

ЗАО «Южно-Кыргызский цемент»

Мощность — 1 млн тонн в год

ОАО «Кантский цементный завод»

Мощность — 1,29 млн тонн в год

ОсОО «Южный комбинат

строительных материалов»

Мощность — 200 тыс. тонн в год

АО «Курментыцемент»

(производит только известь)

Мощность — 60 тыс. тонн в год

ОсОО «ТехноЛин»

(завод законсервирован)

Мощность — 320 тыс. тонн в год

ОсОО «Ак-Сай Цемент»

Мощность — 40 тыс. тонн в год

Новые производственные мощности для страны важны, так как в последние годы о бъемы производства сокращаются, а объемы импорта постепенно растут и вымывают финансы из страны. Только за период с 2015 года закупки цемента извне увеличились в 1,8 раза, с 31,46 тыс. тонн до 59,56 тыс. тонн.

Объем производства цемента за 5 лет (тыс. тонн)

Основные показатели объема рынка цемента (тыс. тонн)

Крупное предприятие — большие доходы

По проекту, производительность цементного составит 1 млн 200 тыс. тонн продукции. Ассортимент предприятия будет представлен такими марками, как М400, М500, М600. Особенность данных марок цемента по сравнению с другими заключается в том, что они позволяют создавать смесь, которая после застывания будет обладать весьма высокой прочностью:

цемент марки М600 подходит для создания монолитных конструкций, балок, плит перекрытия, стропил;

цемент марки М500 используется для строительства каменных и монолитных зданий, мостов, переходов;

цемент М400 можно приспособить для производства железобетонных изделий: перекрытий и блоков.

Цемент, произведенный на заводе «Шанфен Зет Цемент», будет продаваться как на внутреннем рынке Кыргызстана для удовлетворения потребностей населения и строительных компаний республики, так и экспортироваться в страны Евразийского экономического союза.

Проект завода готовило ОАО «Международная инжиниринговая компания Чжунцай» — звено крупной инжиниринговой компании при корпорации SINOMA. В ыбор обоснован методом производства цемента. «Чжунцай» и меет запатентованную технологию производства цемента сухим способом и спроектировала более 1000 предприятий.

Кроме того, этот проект интересен с точки зрения его «членства» в политики «Выход за границу» и участия в строительстве стратегии «Один пояс – один путь». Именно в рамках продвижения этой программы «Шанфен Зет Цемент» зашло на рынок КР.

Дочерняя компания китайской холдинговой корпорации «Чжэцзян Шанфэн» запланировала строительство крупных линий по производству цемента с помощью новой технологии на территории Кыргызстана, Узбекистана и других стран Средней Азии. В соседних с Кыргызстаном странах «Шанфен Зэт Цемент» уже построил аналогичные цементные заводы.

Подобный завод в Китае

Подобный завод в Китае

Подобный завод в Китае

Как ранее сообщал Tazabek полномочный представитель правительства в Чуйской области Бактыбек Кудайбергенов, правительство поддержит строительство цементного завода в Кеминском районе Чуйской области.

Комментируя споры о экологическом воздействии предприятия, он добавил, что на данный момент существует множество современных технологий, которые позволяют снизить уровень вреда, наносимого окружающей среде. В связи с этим подобные вопросы решаются элементарно, прийти к консенсусу с ЛЭП Датка—Кемин можно.

По словам представителя, цементный завод должен работать, правительство не выступает против этого.

Я за то, чтобы предприятия открывались и инвесторы приходили, так как условия у нас есть. Мы в любом случае поддерживаем, завод должен быть, потому что это новые рабочие места

Представитель правительства в Чуйской области Б.Кудайбергенов

После высказывания представителя правительства о необходимости цементного завода «Шанфен Зет Цемент» не раз доказывал безопасность эксплуатации предприятия с помощью заключений независимых экспертных компаний о воздействии цементного завода на близлежащие объекты и окружающую среду.

Оценку воздействия на окружающую среду выполнили исследовательские компании: ОсОО «Эко-Тазалык» (Кыргызстан), «Проектно-исследовательский институт промышленной защиты окружающей среды провинции Чжэцзян» (Китай), ЗАО РЭИ «ЭкоАудит» (Россия), Проектно-исследовательский институт «Кен-Тоо» (Кыргызстан) и АО «Центр поддержки инициативных разработок и инновационной деятельности «ПОЛИГОН» (Россия).

Позднее по просьбе НЭСК эстафету переняли специалисты Remboll Environ, работающие в офисах Франции и США. Полученные ими числовые значения, основанные на метеоданных за 2 года, позволили судить об отсутствии негативного воздействия цементного завода на объект энергосистемы Кыргызстана.

Следует отметить, что «Шанфен Зет Цемент» уже реализовал подобный проект, построив цементный завод в Узбекистане, на открытии которого присутствовал президент.

Исходя из сказанного, можно сделать вывод, что такое крупное и серьезное предпрятие по производству цемента Кыргызстану необходимо. Не только потому, что бюджет страны нуждается в постоянной подпитке в виде $13-15 млн и не может упустить шанс получения дополнительных средств. Не только потому, что КР нуждается в новых рабочих местах и формировании здоровой конкуренции на рынке. Завод нужен, потому что страна больше не может стоять на месте.

Настала пора снять розовые очки и глянуть на промышленность Кыргызстана ясными глазами. КР должна перестать боятся всего нового и неизведанного, начать двигаться вперед и развивать современные технологии. Чтобы завтра стать промышленно-развитой республикой, смелосмотрящей в глаза конкуретнам, необходимо сегодня сделать шаг навстречу веяниям времени.

Производство цемента в киргизии

Profi-класс M-450

ЦЕМ II/A-Ш 32,5H - Имеет широкое общестроительное назначение. Рекомендуется для изготовления монолитных бетонных и железобетонных конструкций.

Цемент Norma-M400

ЦЕМ III/A32,5H - Шлакопортландцемент обладает повышенной стойкостью против действия минерализованных вод(морской, сульфатной и др.)

Цены на продукцию

Навал с завода за 1тн.:

ЦЕМ I 42,5H - 6200с.

ЦЕМ II/A-Ш 32,5H CC - 6200с.

ЦЕМ II/A-Ш 32,5H - 5800с.

Мешки по 50кг. (c завода):

ЦЕМ II/A-Ш 32,5H в бумажных мешках PROFI 450 50кг. - 320с.

ЦЕМ II/A-Ш 32,5H в мешках ламинированных PROFI 450 50кг. - 320с.

ЦЕМ III/A 32,5H в ламинированных мешках с логотипом Norma M400 50кг. - 298с.

Цемент в мешках по 1тн. (биг-бег) с завода:

ЦЕМ I 42,5H - 6550с.

ЦЕМ II/A-Ш 32,5H СС - 6550с.

ЦЕМ II/A-Ш 32,5H - 6150с.

Реализация неликвидной продукции:

О НАС

В послевоенное время на территории Киргизской ССР осталось много перенесенных производственных предприятий и заводов из оккупированных территорий советской России.

Все это мотивировало рост жилищного и производственного строительства.

В 1958 году на пленуме компартии Киргизской ССР было принято решение о строительстве цементного завода. В тоже время Министерством строительства Киргизской ССР был начат поиск производственной площадки и месторождения сырьевых материалов для строительства цементного завода.

Строился завод небыстро. С 1959 года выбиралась площадка, разведывалась местность.

Изначально рассматривалось несколько вариантов месторасположения строительной площадки под цементный завод.

Не годился ранее выбранный участок у железнодорожной станции Пишпек – Рыбачье, по причине близких грунтовых вод. Левобережье реки «Чу» напротив Агалатасского месторождения.

Читайте также: