Прибор для определения удельной поверхности цемента

Обновлено: 18.05.2024

1. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО ОСТАТКУ НА СИТЕ

Сетка должна быть хорошо натянута и плотно зажата в цилиндрической обойме. Сетку сита периодически осматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отход ткани от обоймы и т.д.) ее немедленно заменяют новой.

1.1.2. Прибор для механического или пневматического просеивания цемента.

Указанные приборы должны отвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний

1.2.1. Пробу цемента, подготовленную по ГОСТ 310.1 , высушивают в сушильном шкафу при температуре 105 - 110 °С в течение 2 ч и охлаждают в эксикаторе.

1.2.2. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5 - 7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

(Измененная редакция, Изм. № 1).

1.2.2.1. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помола цемента определяют как остаток на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1 %.

1.2.4. При использовании приборов для пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лаборатории приборов для механического или пневматического просеивания цемента допускается производить ручное просеивание.

2. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО УДЕЛЬНОЙ ПОВЕРХНОСТИ

2.1. Тонкость помола цемента по удельной поверхности выполняется факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье (чертеж).

2.2.2. Прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям.

2.3.1. Прибор Ле-Шателье, закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду. Необходимо, чтобы при отсчетах уровня жидкости в приборе температура воды в сосуде соответствовала температуре, при которой производили градуировку прибора.

2.3.2. Прибор наполняют обезвоженным керосином до нижней нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги.

Прибор для определения плотности цемента

2.3.3. От пробы цемента по п. 1.2.1 отвешивают 65 г цемента с точностью до 0,01 и высыпают в прибор ложечкой через воронку небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе не поднимется до одного из делений в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его в наклонном положении в течение 10 мин на гладком резиновом коврике. После чего прибор снова помещают в сосуд с водой не менее чем на 10 мин и проводят отсчет уровня жидкости в приборе.

2.3.4. Плотность цемента ( g ц ), г/см 3 , вычисляют по формуле

где m ц - навеска цемента, г;

V - объем жидкости, вытесненный цементом, см 3 .

Плотность испытуемого цемента вычисляют с точностью до 0,01 г/см 3 как среднее арифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см 3 .

2.3.5. Допускается использование других методов определения плотности, обеспечивающих в соответствии с действующими для них инструкциями точность не менее ±0,01 г/см 3 .

2.4. Определение удельной поверхности цемента

2.4.1. Пробу цемента для испытаний готовят по п. 1.2.1.

2.4.2. Удельную поверхность цемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используют величину плотности цемента, определенную по п. 2.3.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 № 169

Прибор для определения удельной поверхности цемента

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на активные минеральные добавки для цементов (далее - добавки) и устанавливает метод определения активности по прочности на сжатие.

Настоящий стандарт не распространяется на доменные гранулированные шлаки, применяемые для производства цементов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3306 Сетки с квадратными ячейками из стальной рифленой проволоки. Технические условия

ГОСТ 4013 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 6139 Песок для испытаний цемента. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 24104 Весы лабораторные. Общие технические требования

ГОСТ 30515 Цементы. Общие технические условия

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30515.

4 Средства контроля и вспомогательное оборудование

Смеситель для приготовления раствора, трехгнездовые разъемные формы размерами 4040160 мм для изготовления образцов-балочек, насадка к формам, приспособления для укладки раствора в форму, встряхивающий стол для уплотнения раствора в форме, пластинки для накрывания формы с раствором, прибор для испытания на изгиб образцов-балочек, машина для испытания на сжатие половинок образцов-балочек - по ГОСТ 30744.

Пропарочная камера любой конструкции, обеспечивающая создание в ней среды насыщенного пара заданной температуры.

Лабораторная мельница для помола материалов. Лабораторную мельницу используют также для смешивания материалов при замене мелющих тел на резиновые шарики, пробки и аналогичные тела, не вызывающие дополнительного измельчения материалов.

Сито с контрольной сеткой N 008 по ГОСТ 6613.

Прибор для определения удельной поверхности методом воздухопроницаемости по ГОСТ 30744.

Сушильный лабораторный электрошкаф.

5 Подготовка к испытанию и проведение испытания

5.1 Общие положения

Погрешность средств контроля при взвешивании материалов при приготовлении смесей не должна превышать ±1 г.

Общие положения при определении тонкости помола материалов и испытании смесей на прочность - по ГОСТ 30744.

5.2 Подготовка материалов

5.2.1 Для проведения испытаний от каждой партии добавки отбирают не менее пяти точечных проб.

5.2.2 Из точечных проб составляют объединенную пробу. Масса объединенной пробы должна быть не менее 12 кг. Масса объединенной пробы кусковой дробленой добавки должна быть не менее 12 кг, недробленой - не менее 30 кг.

Объединенную пробу недробленой добавки дробят до кусков размером не более 50 мм.

Объединенную пробу дробят так, чтобы проба без остатка прошла через сито N 10 по ГОСТ 3306.

5.2.3 Из объединенной пробы сокращением получают среднюю лабораторную пробу массой 6 кг.

5.2.4 Пробу добавки массой 6 кг высушивают в сушильном электрошкафу при температуре (100±5)°С до постоянной массы и измельчают в лабораторной мельнице. Тонкость помола должна быть такой, чтобы остаток на сите с сеткой N 008 составлял не менее 13% и не более 15% массы просеиваемой пробы.

Добавки, обладающие высокой исходной дисперсностью и имеющие остаток на сите с сеткой N 008 менее 13% и удельную поверхность более 300 м/кг, могут быть использованы без предварительного помола.

Подготовленную пробу добавки хранят до испытаний в герметичной таре.

5.2.5 Портландцементный клинкер, предназначенный для испытаний, стандартный песок по ГОСТ 6139 и гипсовый камень по ГОСТ 4013 раздельно измельчают в лабораторной мельнице. Тонкость помола должна быть такой, чтобы остаток на сите с сеткой N 008 составлял:

- для портландцементного клинкера не менее 6% и не более 8% массы просеиваемой пробы;

- для стандартного песка не менее 13% и не более 15% массы просеиваемой пробы;

- для гипсового камня не менее 4% и не более 6% массы просеиваемой пробы.

Допускается измельчать гипсовый камень растиранием в фарфоровой ступке до требуемой тонкости помола.

5.3 Определение прочности

5.3.1 Из материалов, подготовленных по 5.2, путем перемешивания в лабораторной мельнице в течение 2 ч готовят смеси, соответствующие по составам приведенным в таблице 1.

Прибор Т-3 (Товарова)

Прибор предназначен для определения удельной поверхности цемента методом воздухопроницаемости. Может также использоваться для измерения удельной поверхности гипса, угольной пыли и других порошкообразных материалов.

Принцип действия

В гильзу на перфорированную пластинку помещают испытуемый порошок в виде слоя определённой толщины. При помощи водоструйного насоса или резинового аспиратора создают такое разрежение, что жидкость под влиянием разности уровней начинает перетекать из закрытого колена в открытое, вызывая тем самым просасывание воздуха через слой исследуемого материала, находящегося в гильзе. Измеряется время, в течение которого уровень жидкости опускается от одной отметки до другой. Продолжительность просасывания при прочих равных условиях зависит от величины удельной поверхности порошка, что даёт возможность вычислять её величину.

Прибор позволяет производить измерения для материалов со значением коэффициенгта пористости от 0,38 до 0,55.

Приборы Блейна

Полуавтомат

EN 196-6, ASTM C204, BS 4550

С электрическим насосом и

регистрацией времени

Система Дикерхофф с 1 ячейкой

Для проведения испытаний и

вычисления удельной поверхности

Для проведения испытаний и

вычисления удельной поверхности

по ГОСТ 30744-2001

Промышленное производство цемента состоит из нескольких этапов, и на завершающем происходит помол клинкера и добавление гипса. Поскольку важным свойством цемента является гидратация, начинающаяся с поверхности частиц цемента, то сумма площадей их поверхности соответственно определит и объем конечного материала, способного к гидратации. Учитывая данный факт, одним из важнейших и приоритетных свойств портландцемента является степень его измельчения, иными словами - тонкость помола. От нее напрямую зависит скорость гидратации цемента, и высокая скорость нарастания прочности может быть обеспечена лишь при высокой тонкости помола.

Очевидно, что данное свойство является определяющим для качества цемента, в связи с чем нуждается в тщательной проверке и контроле. На предыдущих этапах развития технологий тонкость помола контролировалась с помощью ситового анализа, однако данный метод вовсе не идеален: стандартное британское сито №170 не в состоянии предоставить информацию о тех частицах, размер которые меньше размеров ячейки сита, при том что именно они и оказывают максимально большое влияние на гидратацию. В то же время использование сита с еще меньшими ячейками приводит к быстрому засорению инструмента.

В связи с этим, в настоящее время общепринятым стандартом на цементном производстве является определение тонкости помола по удельной поверхности цемента, т. е. суммарной площади поверхности всех зерен, выраженной в квадратных сантиметрах на 1 грамм. Удельную поверхность зернистых материалов можно определить различными методами. Одним из наиболее простых и распространённых является метод воздухопроницаемости с помощью автоматических или ручных приборов Блейна. Этот метод основан на измерении сопротивления, которое оказывает уплотнённый слой цемента воздуху, просасываемому через него. Слой цемента при этом имеет определённую толщину и площадь поперечного сечения и уплотнён до определённого содержания пустот в единице объёма.

Чем меньше размер частиц материала, т.е. чем больше его удельная поверхность, тем меньше размер промежутков между отдельными частицами. Из законов гидравлики известно, что с изменением диаметра канала, по которому течёт жидкость или газ, его пропускная способность изменяется обратно пропорционально четвёртой степени диаметра канала. Таким образом, при уменьшении диаметра в два раза пропускная способность уменьшается в 16 раз. Уплотнённый в специальной гильзе порошок представляет с точки зрения проницаемости систему каналов различного сечения, причём сечение единичных каналов тем меньше, чем тоньше измельчён порошок. Определив воздухопроницаемость такой системы, можно вычислить с некоторыми допущениями условную удельную поверхность цемента.

Приборы Блейна, которые Вы можете купить в нашем магазине, производятся немецкой компанией Testing и являются эталоном качества и надежности ваших измерений, а также гарантируют достоверность полученных результатов. В зависимости от потребностей Вашей лаборатории, мы предлагаем 6 различных вариантов приборов Блейна, от ручного до компьютерного управления а также систему Dykerhoff с большой измерительной ячейкой.

08.04.2021 13:06:00

Пресс испытательный C077N на 2000 кН, со склада в СПб

Предназначен для испытаний блоков до 500x300 мм, кубов до 300 мм и цилиндров Ø160x320 мм.

Комплектуется блоком управления "Cyber-Plus Evolution".

Подробнее. Обновлено. 12.04.2018 : Раздел: Испытания битума, асфальта, дорожных покрытийИзмеритель внутреннего угла вращения GAM

СТАНДАРТЫ: AASHTO T344 / ASTM D7115 / EN 12697-31/ ПНСТ 134-2016

.

Предназначен для проверки правильности установки угла вращения на гираторах (вращательных уплотнителях).

Подробнее.Приспособление GAM для калибровки гираторов в России

ЕВРОТЕСТ приобрел прибор GAM для калибровки по ПНСТ 134-2016 вращательных уплотнителей (гираторов).

Гираторные компакторы B041 Матест поставляются для российских лабораторий с начала 2017 года. Надежные машины прекрасно зарекомендовали себя в работе.

Для проверки соответствия работы гиратора требованиям ПНСТ 112-2016 необходима периодическая калибровка угла вращения (гирации). На фото: GAM + калибровочный комплект по ASTM.

В настоящее время совместно с Институтом Метрологии мы заканчиваем создание методики калибровки. С помощью GAM процедуру калибровки любого гиратора ЕВРОТЕСТ сможет выполнять эффективно и быстро в точном соответствии со стандартами.

Подробнее. Обновлено. 13.12.2017 : Раздел: Испытания битума, асфальта, дорожных покрытийПресс S205N для испытаний асфальтобетона по ГОСТ 12801.

СТАНДАРТЫ: ГОСТ 12801-98.

Испытание проходит с контролем нагружения и деформации

(на дисплей выводится нагрузка разрушения образца и его деформация от начала нагружения до разрушения)

Комплект включает в себя:

- S205N - Электромеханический пресс;

- S337-34 - Датчик нагружения на 50 кН;

- S212-05 - Нагружающий плунжер;

- B043-01 - ПО UTM2 версия для испытаний по Маршаллу,

- Приспособление для испытаний по схеме Маршалла (для образцов Ø71,4 мм);

- Приспособление для определения предела прочности при сжатии;

- Приспособление для испытаний на растяжение при расколе.

Матест прирастает Технотестом

Компания Матест расширяет свое присутствие на рынке за счет покупки итальянского производителя оборудования Tecnotest .

Компания Tecnotest существует на рынке 45 лет и пользуется прекрасной репутацией, как производитель надежного оборудования для испытаний материалов.

Поддержка оборудования осуществляется за счет складских запасов комплектующих и запчастей.

Подробнее.МАТЕСТ на 7-ой международной выставке "Дорога" 11-13 октября 2016 г

7-я международная специализированная выставка-форум «ДОРОГА-2016» будет проходить в Москве при поддержке Федерального дорожного агентства и участии Министерства транспорта Российской Федерации.

Посетители нашего стенда смогут ознакомиться с популярным оборудованием Матест. Нашим гостям будут представлены уже отлично зарекомендовавшие себя в лабораториях:

• печь B066N-KIT для обработки битума в тонком слое по методу RTFOT (EN 12607-01; ASTM D 2872, AASHTO T 240, ГОСТ 33140-2014);?

• вибропривод A060-01 с ситами для гранулометрического анализа заполнителей.

Также на стенде будут предоставляться:

• информационные материалы о новых установках для испытаний асфальта по Суперпейв, разработанных в 2014-16 гг. компанией Матест совместно с ее австралийским подразделением Пейвтест.

Сертификат Госреестра РФ на прессы Матест серии C и E

Получено Свидетельство об утверждении типа средств измерений №65079-16 на машины испытательные C, E производства "Matest S.p.A. Unipersonale".

Мы учли опыт предыдущих заявителей и максимально расширили и конкретизировали список утвержденного оборудования.

В результате внесено:

- 12 прессов для испытаний цементных образцов (от бюджетных до высокоточных)

- 48 прессов для испытаний бетонных образцов разных размеров на сжатие

- 13 машин для испытания бетонных образцов разных размеров на изгиб

- 1 универсальная двухрамная машина для испытаний бетона на сжатие и изгиб.

Такая схема сертификации позволяет выбрать для любых испытаний цементных и бетонных образцов машины, внесенные в Государственный реестр средств измерений.

Подробную информацию можно получить, ознакомившись с текстом описания типа средств измерений .

Подробнее.МАТЕСТ на 6-ой международной выставке "Дорога" 13-15 октября 2015 г

6-я международная специализированная выставка-форум «ДОРОГА-2015» будет проходить в Москве при поддержке Федерального дорожного агентства и участии Министерства транспорта Российской Федерации.

Посетители нашего стенда смогут ознакомиться с популярным оборудованием Матест. Нашим гостям будут представлены уже отлично зарекомендовавшие себя в лабораториях:

• печь B066N-KIT для обработки битума в тонком слое по методу RTFOT ( ГОСТ 33140-2014; EN 12607-01; ASTM D2872);

• универсальный цифровой пресс S205 для 16 видов испытаний материалов;

• вибропривод A060-01 с ситами для гранулометрического анализа заполнителей.

• Установка SmarTracker выпускаемая компанией Матест с 2013 г, предназначена для испытаний асфальтобетона на устойчивость к колееобразованию по EN 12697-22 / AASHTO T-324 («Гамбургское колесо»). Уникальность этой установки в том, что:

- одновременно и независимо можно испытывать образцы в воде и на воздухе;

- устанавливаются образцы, изготовленные в формах в лаборатории и / или взятые из дорожных одежд;

- используются колеса с резиновым ободом (EN 12697-22) и без него (AASHTO T324).

Простота в эксплуатации и уходе, легкость очистки ванны после испытаний в воде – необходимые условия, чтобы сделать эту установку незаменимой.

Также на стенде будут предоставляться:

• информационные материалы о других новых установках для испытаний асфальта по Суперпейв, разработанных в 2013-15гг. компанией Матест совместно с ее австралийским подразделением Пейвтест.

Прибор для определения удельной поверхности цемента

Т-3 прибор Товарова для определения удельной поверхности цемента, гипса, угольной пыли и других порошкообразных материалов.

Определение удельной поверхности цемента методом воздухопроницаемости. Может также использоваться для измерения удельной поверхности гипса, угольной пыли и других порошкообразных материалов.

Принцип действия:

В гильзу на перфорированную пластинку помещают испытуемый порошок в виде слоя определённой толщины. При помощи водоструйного насоса или резинового аспиратора создают такое разрежение, что жидкость под влиянием разности уровней начинает перетекать из закрытого колена в открытое, вызывая тем самым просасывание воздуха через слой исследуемого материала, находящегося в гильзе. Измеряется время, в течение которого уровень жидкости опускается от одной отметки до другой. Продолжительность просасывания при прочих равных условиях зависит от величины удельной поверхности порошка, что даёт возможность вычислять её величину. Прибор позволяет производить измерения для материалов со значением коэффициенгта пористости от 0,38 до 0,55.

Коэффициент пористости определяется так: m= (VW-P)/(VW),

где V - объём материала в ячейке. W - удельный вес. P - масса материала в ячейке.

Гильза, в которую помещают образец цемента, представляет собой стальную трубку с внутренним диаметром 25,2 +/- 0,1 мм и площадью поперечного сечения 5 кв. см.

Перфорированный диск, на который помещают слой материала, изготовлен из металлической пластинки толщиной 2 мм с 88 отвестиями, диаметром 1,2 мм, равномерно распределёнными по всей поверхности диска.

Плунжер, служащий для уплотнения исследуемого порошка, должен быть подогнан к гильзе с просветом 0,1 мм.

Манометр-аспиратор представляет собой стеклянную трубку, внутренним диаметром около 5 мм и высотой 310 мм.

Размер: 250х300х150 (в сборе) мм. Масса 1,5 кг.

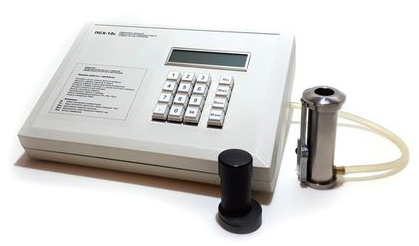

Приборы для определения удельной поверхности и среднего размера частиц дисперсных материалов ПСХ-10а и ПСХ-10аК

Предназначен для быстрого контроля степени измельчения порошковых материалов. Прошёл ряд модернизаций, сделавших прибор надёжным средством лабораторных исследований и технологического контроля процесса измельчения широкого круга материалов.

ПСХ-10аК

Компьютеризированный вариант базового прибора ПСХ-10а.

Компьютеризированный вариант базового прибора ПСХ-10а. Поставляется вместе с ноутбуком, на который предустановлена программа управления прибором ПСХ-10аК, и шлейфом-адаптером для подключения его к прибору.

Область применения

Важнейшим показателем качества строительных, металлургических и других порошкообразных материалов — минеральных и органических пигментов, гипса, извести, известняка, а также электродов, лекарственных вспомогательных веществ, катализаторов и т.д. является дисперсность — удельная поверхность и средний размер частиц порошков.

При помощи приборов ПСХ-10а и ПСХ-17 осуществляется контроль качества строительных, дорожно-строительных, металлургических и других порошкообразных материалов - минеральных и органических пигментов, гипса, извести, известняка, а также электродов, лекарственных вспомогательных веществ, катализаторов и т.д.

Приборы типа ПСХ включены в качестве обязательного средства контроля и измерений удельной поверхности и среднего размера частиц многих порошковых материалов:

- ГОСТ 11573-65 (Изделия огнеупорные. Метод определения коэффициента газопроницаемости)

- ГОСТ 310.2-76 (Цемент)

- ГОСТ 23789-79 (Вяжущие гипсовые)

- ГОСТ 21043-87 (Руды железные и концентраты. Метод определения внешней удельной поверхности)

- ГОСТ 30774-2001 (Цементы. Методы испытаний с использованием полифракционного песка)

- ТУ фармацевтической промышленности для измерения дисперсности лекарственных и вспомогательных веществ (МУ 64-002-86, МУ 64-012-89).

Также нормативные документы на другие порошковые материалы.

ПРИМЕРЫ ИЗМЕРЕНИЙ НА ПСХ-10а

| Материал | Удельная поверхность, см²/г | Погрешность измерения, см²/г | Среднемассовый размер частиц |

| Диатомит молотый, плотн.= 2,3 г/см³ | 21560 | ±320 (1,5 %) | 1,2 мкм |

| Портландцемент, плотн.=3,1 г/см³ | 3148 | ±28 (1,5 %) | 6,2 мкм |

| Карбид вольфрама, плотн.=15,8 г/см³ | 432 | ±4 (1,1 %) | 8,8 мкм |

Принцип действия

Для определения дисперсности в промышленном контроле общепринят метод фильтрации вязкой субстанции (газа) через пористые тела. Фильтрационный метод включен в стандарты США (ASTM) и европейских стран (DIN, ISO) на технологические параметры многих порошков.

Теоретические основы метода, разработанные Дарси, Козени и Карманом, прошли испытания временем и остаются неизменными. Однако основанные на этом методе приборы Блейна, Фишера, Товарова, АДП, ПСХ (измеряемые всеми ими значения удельной поверхности идентичны), созданные в середине XX века в соответствии с уровнем техники того времени, весьма устарели и не соответствуют современным технологическим требованиям по дизайну, точности, трудоемкости, продолжительности и удобству измерений. Достижения современной электроники открыли возможность создания прибора нового поколения, необходимость в котором оправдана возросшими запросами промышленности.

В приборах дисперсионного анализа серии ПСХ использован общепринятый в мировой практике метод газопроницаемости Козени и Кармана. Газопроницаемость слоя порошка определяют по продолжительности фильтрации через него воздуха при фиксированном начальном и конечном разрежении в рабочем объёме прибора. Для расчета удельной поверхности и среднего размера частиц используют удельный вес (плотность) материала порошка, массу порошка и высоту его слоя в кювете.

В приборе ПСХ-10а измерения и расчеты газопроницаемости, удельной поверхности и среднемассового размера частиц порошков выполняются под управлением процессора, работающего по специально созданной программе. Используются встроенный таймер и высокоточный безинерционный электронный датчик давления. Специальный термодатчик измеряет температуру фильтруемого воздуха, которая автоматически учитывается в расчете его вязкости и, соответственно, в измерениях газопроницаемости и удельной поверхности порошков. Эти устройства значительно сокращают длительность и повышают точность результатов анализа, уменьшают погрешности субъективного характера, обусловленные участием оператора в выполнении измерений и расчетов.

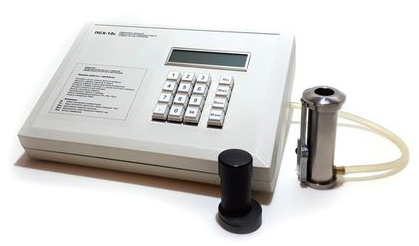

Приборы для определения удельной поверхности и среднего размера частиц дисперсных материалов ПСХ-10а и ПСХ-10аК

Предназначен для быстрого контроля степени измельчения порошковых материалов. Прошёл ряд модернизаций, сделавших прибор надёжным средством лабораторных исследований и технологического контроля процесса измельчения широкого круга материалов.

ПСХ-10аК

Компьютеризированный вариант базового прибора ПСХ-10а.

Компьютеризированный вариант базового прибора ПСХ-10а. Поставляется вместе с ноутбуком, на который предустановлена программа управления прибором ПСХ-10аК, и шлейфом-адаптером для подключения его к прибору.

Область применения

Важнейшим показателем качества строительных, металлургических и других порошкообразных материалов — минеральных и органических пигментов, гипса, извести, известняка, а также электродов, лекарственных вспомогательных веществ, катализаторов и т.д. является дисперсность — удельная поверхность и средний размер частиц порошков.

При помощи приборов ПСХ-10а и ПСХ-17 осуществляется контроль качества строительных, дорожно-строительных, металлургических и других порошкообразных материалов - минеральных и органических пигментов, гипса, извести, известняка, а также электродов, лекарственных вспомогательных веществ, катализаторов и т.д.

Приборы типа ПСХ включены в качестве обязательного средства контроля и измерений удельной поверхности и среднего размера частиц многих порошковых материалов:

- ГОСТ 11573-65 (Изделия огнеупорные. Метод определения коэффициента газопроницаемости)

- ГОСТ 310.2-76 (Цемент)

- ГОСТ 23789-79 (Вяжущие гипсовые)

- ГОСТ 21043-87 (Руды железные и концентраты. Метод определения внешней удельной поверхности)

- ГОСТ 30774-2001 (Цементы. Методы испытаний с использованием полифракционного песка)

- ТУ фармацевтической промышленности для измерения дисперсности лекарственных и вспомогательных веществ (МУ 64-002-86, МУ 64-012-89).

Также нормативные документы на другие порошковые материалы.

ПРИМЕРЫ ИЗМЕРЕНИЙ НА ПСХ-10а

| Материал | Удельная поверхность, см²/г | Погрешность измерения, см²/г | Среднемассовый размер частиц |

| Диатомит молотый, плотн.= 2,3 г/см³ | 21560 | ±320 (1,5 %) | 1,2 мкм |

| Портландцемент, плотн.=3,1 г/см³ | 3148 | ±28 (1,5 %) | 6,2 мкм |

| Карбид вольфрама, плотн.=15,8 г/см³ | 432 | ±4 (1,1 %) | 8,8 мкм |

Принцип действия

Для определения дисперсности в промышленном контроле общепринят метод фильтрации вязкой субстанции (газа) через пористые тела. Фильтрационный метод включен в стандарты США (ASTM) и европейских стран (DIN, ISO) на технологические параметры многих порошков.

Теоретические основы метода, разработанные Дарси, Козени и Карманом, прошли испытания временем и остаются неизменными. Однако основанные на этом методе приборы Блейна, Фишера, Товарова, АДП, ПСХ (измеряемые всеми ими значения удельной поверхности идентичны), созданные в середине XX века в соответствии с уровнем техники того времени, весьма устарели и не соответствуют современным технологическим требованиям по дизайну, точности, трудоемкости, продолжительности и удобству измерений. Достижения современной электроники открыли возможность создания прибора нового поколения, необходимость в котором оправдана возросшими запросами промышленности.

В приборах дисперсионного анализа серии ПСХ использован общепринятый в мировой практике метод газопроницаемости Козени и Кармана. Газопроницаемость слоя порошка определяют по продолжительности фильтрации через него воздуха при фиксированном начальном и конечном разрежении в рабочем объёме прибора. Для расчета удельной поверхности и среднего размера частиц используют удельный вес (плотность) материала порошка, массу порошка и высоту его слоя в кювете.

В приборе ПСХ-10а измерения и расчеты газопроницаемости, удельной поверхности и среднемассового размера частиц порошков выполняются под управлением процессора, работающего по специально созданной программе. Используются встроенный таймер и высокоточный безинерционный электронный датчик давления. Специальный термодатчик измеряет температуру фильтруемого воздуха, которая автоматически учитывается в расчете его вязкости и, соответственно, в измерениях газопроницаемости и удельной поверхности порошков. Эти устройства значительно сокращают длительность и повышают точность результатов анализа, уменьшают погрешности субъективного характера, обусловленные участием оператора в выполнении измерений и расчетов.

1. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО ОСТАТКУ НА СИТЕ

Сетка должна быть хорошо натянута и плотно зажата в цилиндрической обойме. Сетку сита периодически осматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отход ткани от обоймы и т. д.) ее немедленно заменяют новой.

1.1.2. Прибор для механического или пневматического просеивания цемента.

Указанные приборы должны отвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний.

1.2.1. Пробу цемента, подготовленную по ГОСТ 310.1, высушивают в сушильном шкафу при температуре 105-110°С в течение 2,ч. и охлаждают в эксикаторе.

1.2.2. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

(Измененная редакция, Изм. № 1).

1.2.2.1. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помола цемента определяют как остаток на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1 %.

1.2.4. При использовании приборов для пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лаборатории приборов для механического или пневматического просеивания цемента допускается производить ручное просеивание.

2. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО УДЕЛЬНОЙ ПОВЕРХНОСТИ

2.1. Определение тонкости помола цемента по удельной поверхности выполняется факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье (чертеж).

2.2.2. Прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям.

2.3.1. Прибор Ле-Шателье, закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду. Необходимо, чтобы при отсчетах уровня жидкости в приборе температура воды в сосуде соответствовала температуре, при которой производили градуировку прибора.

2.3.2. Прибор наполняют обезвоженным керосином до нижней нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги.

Прибор для определения плотности цемента

2.3.3. От пробы цемента по п. 1.2.1. отвешивают с точностью до 0,01г 65 г цемента и высыпают его в прибор ложечкой через воронку небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе не поднимется до одного из делений в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его в наклонном положении в течении 10 мин на гладком резиновом коврике. После чего прибор снова помещают в сосуд с водой не менее чем на 10 мин и производят отсчет уровня жидкости в приборе.

2.3.4. Плотность цемента ( g ц ), г/см 3 , вычисляют по формуле

где m ц - навеска цемента, г;

V - объем жидкости, вытесненный цементом, см 3 .

Плотность испытуемого цемента вычисляют с точностью до 0,01 г/см 3 как среднее арифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см 3 .

2.3.5. Допускается использование других методов определения плотности, обеспечивающих в соответствии с действующими для них инструкциями точность не менее ±0,01 г/см 3 .

2.4. Определение удельной поверхности цемента

2.4.1. Пробу цемента для испытаний готовят по п. 1.2.1.

2.4.2. Удельную поверхность цемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используют величину плотности цемента, определенную по п. 2.3.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства Министерством энергетики и электрификации СССР

РАЗРАБОТЧИКИ

Н. П. Штейерт, М. Л. Астахова, канд. техн. наук; 3. Б. Энтин, канд. техн. наук; В. П. Рязин, канд. техн. наук; Л. Л. Малинина, д-р техн. наук; Л. С. Клюева, канд. техн. наук (руководители темы); Б. И. Подобрянская; Л. С. Гейдарова; Л. А. Левейкес; Е. Т. Яшина; М. И. Бруссер, канд. техн. наук; Н. Л. Комарова; Ю. М. Милянцевич; В. Б. Судаков, канд. техн. наук; Ц. Г. Гинзбург, канд. техн. наук; А. А. Борисов, канд. техн. наук; Н. Е. Микиртумова

2. ВНЕСЕН Министерством промышленности строительных материалов СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 № 169

Читайте также: