При выполнении работы необходимо закрепить плитку прочно без перекоса выше губок тисков

Обновлено: 18.05.2024

Инструкционная карта "Рубка и резка металлов"

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное (изучение нового учебного материала, формирование практических умений и навыков, повторение изученного ранее материала).

Время: 6 часов.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения рубки и резки металлов.

Формирование у студентов профессиональных навыков при выполнении рубки и резки металлов.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные :

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению рубки и резки металлов.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт :

- выполнения типовых слесарных операций, применяемых при сварке

уметь:

- выполнять правку и гибку, разметку, рубку, резку механическую, опиливание металла.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1. Выполнять типовые слесарные операции, применяемые при подготовке металла к сварке.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Основные источники:

-Чебан В. А. Сварочные работы /В. А. Чебан.- Изд. 7-е.- Ростов н/Д : Феникс, 2010. (Начальное профессиональное образование).

-Маслов В. И. Сварочные работы: Учеб. для нач. проф. образования: Учеб. пособие для сред. проф. образования - М.: ПрофОбрИздат, 2002.

Дополнительные источники.

-Покровский Б.С. Справочник слесаря: Учеб. пособие для нач. проф. образования /Б.С.Покровский, В.А.Скакун – М.: Издательский центр «Академия», 2003.

-Покровский Б.С. Слесарное дело: Учебник для нач. проф. образования/ Б.С.Покровский, В.А.Скакун. – М.: Издательский центр «Академия», 2004.

- Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2006.

- М.Д. Банов Ю.В. Казанов «Сварка и резка материалов», Учебное пособие – М: ОИЦ «Академия», 2009г.

- Овчинников В. В. Оборудование, техника и технология сварки и резки металлов: учебник/ В.В.Овчинников.- М.: КНОРУС, 2010.-(Начальное профессиональное образование).

- А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2010г

-В. Г. Лупачев «Ручная дуговая сварка» учебник –Мн.; Выш. шк., 2006.

Цель занятия: изучение приемов закрепления деталей, нанесения ударов, правильного рабочего положения при рубке, а также приемов рубки, подрубания зубилом и крейцмейселем, резки металлов ручными и рычажными ножницами.

Применяемые оборудование, приспособления, инструменты и материалы: плиты для рубки (наковальни), параллельные тиски с защитной сеткой или экраном, слесарные молотки массой 500. 600 г, зубила слесарные, линейки измерительные металлические, чертилки, кернеры, шаблоны, ножницы ручные, ножницы рычажные, полосы, прутки, мел, масло машинное, брезентовые рукавицы, защитные очки.

Инструкционная карта

Упражнение 1. Рубка полосового металла в тисках.

Прежде всего необходимо установить высоту тисков по росту работающего. При работе на параллельных тисках согнутую в локте левую руку поставить на губку тисков таким образом, чтобы концы выпрямленных пальцев этой руки касались подбородка. Закрепить заготовку в тисках, при этом риска разметки должна находиться точно на уровне губок тисков, а часть заготовки, уходящая в стружку, должна располагаться выше их уровня.

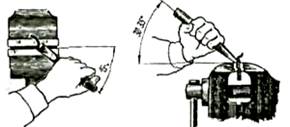

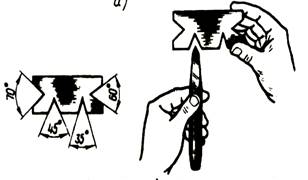

Рабочий должен принять правильное положение: встать устойчиво вполоборота к тискам. Левую ногу выставить на полшага вперед, а правую, которая служит опорой, слегка отставить назад, раздвинув ступни под углом примерно 35°. Взять молоток в правую руку, а зубило в левую и установить его под углом 30° по отношению к срубаемой плоскости (рис. 1).

Рис. 1. Рубка полосового металла в тисках.

Зубило следует держать за среднюю часть, т. е. на расстоянии 20. 25 мм от конца ударной части. Рубку выполнять локтевыми ударами, соблюдая при этом следующие правила:

зубило держать свободно, слегка расслабив пальцы;

рубку осуществлять серединой лезвия зубила;

выдерживать правильное положение зубила относительно заготовки;

после каждого удара передвигать зубило справа налево;

заканчивать рубку кистевыми ударами.

Обрубленная кромка может получиться криволинейной вследствие слабого зажатия детали в тисках. Причиной «рваной» кромки детали может быть выполнение рубки слишком сильными ударами или тупым зубилом.

Упражнение 2 . Рубка полосового (листового) металла на плите.

При рубке полосового металла на плите (наковальне) необходимо учитывать следующие требования:

разрубание листового материала по прямой линии производить от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной линии;

при рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посередине плиты;

при вырубании из листового материала заготовки с криволинейным профилем оставлять припуск 1,0. 1,5 мм для последующей обработки его опиливанием (рис. 2).

Рис. 2. Вырубание из листового металла заготовки с криволинейным профилем.

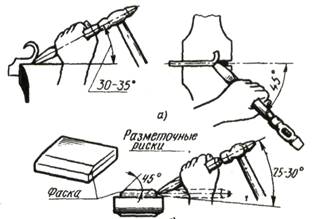

Упражнение 3. Срубание слоя металла на широкой плоской поверхности.

Закрепить заготовку в тисках прочно без перекоса таким образом, чтобы она на 5. 10 мм располагалась выше тисков. Разметить

и закернить канавки. Срубить зубилом фаски (скосы) на переднем и заднем ребрах заготовки. Крейцмейселем прорубить канавки глубиной 1,5. 2,О мм на всю длину заготовки, регулируя толщину стружки его наклоном (рис. 3).

Рис. 3. Срубание слоя металла на широкой плоской поверхности.

Рубку выполнять локтевыми ударами и только остро заточенным крейцмейселем. Заканчивать прорубание канавок с обратной стороны заготовки кистевыми ударами.

Срубить зубилом выступы на поверхности заготовки. Рубку выполнять плечевыми ударами «елочкой». Заканчивать срубание выступа с обратной стороны заготовки локтевыми ударами, чтобы избежать откалывания ее ребра.

После срубания всех выступов заготовки проверить плоскостность поверхности и устранить оставшиеся неровности.

Упражнение считается выполненным, если на обработанной поверхности заготовки отсутствуют грубые завалы и зарубы, образующиеся вследствие неправильной установки зубила в процессе рубки, использование тупого зубила, неравномерной силы ударов молотком по зубилу, а также сколы на кромке, являющиеся следствием наличия необрубленных фасок на заготовке.

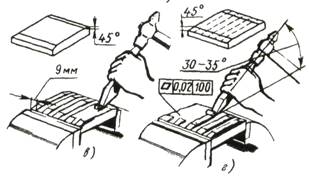

Упражнение 4 . Резание металла ножовкой.

Выбрать ножовочное полотно, соответствующее разрезаемому материалу. Отвернуть натяжной винт 6 цельного ножовочного станка (рис. 4) так, чтобы средняя часть подвижной головки 5 вышла из втулки (хомутика) на 12. 15 мм.

Рис. 4. Использование для резки металла цельного ножовочного станка:

станок; 2- рукоятка; 3- неподвижная головка; 4- ножовочное полотно; 5- подвижная головка; 6- натяжной винт.

Вставить ножовочное полотно 4 в прорезь задней неподвижной головки 3 таким образом, чтобы его зубья были направлены от рукоятки 2, и зафиксировать штифтом.

Продвинуть передний край ножовочного полотна в прорезь подвижной головки 5 и вставить фиксирующий штифт.

Натянуть полотно вращением натяжного винта 6. Степень натяжения проверить легким нажатием пальца на полотно сбоку: натяжение достаточное, если полотно при этом не прогибается.

Установить высоту тисков по росту, правая рука с ножовкой, установленная на губки тисков (в исходное положение), должна быть согнута в локте под прямым углом (рис. 5).

Рис. 5. Рабочая поза при резании металла ножовкой.

Принять следующую рабочую позу:

встать перед тисками свободно и устойчиво, вполоборота по отношению к губкам тисков или к оси разрезаемого предмета;

развернуть корпус влево под углом 45° к тискам;

левую ногу несколько выставить вперед (примерно по линии разрезаемого предмета), сделав на нее упор;

■ правая нога должна быть повернута по отношению к левой ноге на угол 60. 70°, при этом расстояние между пятками должно быть 200. 300 мм.

Положение рук (хватка) работающего ножовкой следующее:

■ рукоятку ножовки захватить пальцами правой руки (большой палец лежит на рукоятке, а остальные пальцы поддерживают ее снизу), а конец ручки упереть в ладонь (рис. 6, а). При этом не следует вытягивать указательный палец вдоль ручки и глубоко захватывать рукоятку, так как тогда конец ее будет выходить из кисти, что может привести при работе к травме руки;

рамку ножовки держать левой рукой, охватывая четырьмя пальцами и барашек, и натяжной болт, а не только рамку (рис. 6, б). В противном случае будет тяжело устранить покачивание ножовки во время работы.

Отметить мелом место резания со всех сторон заготовки. Закрепить заготовку в тисках таким образом, чтобы линия отреза находилась слева в 5. 20 мм от губок тисков.

Рис. 6. Положение рук рабочего при резании ножовкой:

а- положение правой руки; б- положение левой руки.

Резание производить, соблюдая следующие правила:

в начале резания ножовку немного отклонять от себя;

во время работы ножовочное полотно должно находиться в горизонтальном положении;

в работе должно участвовать не менее 3/4 длины ножовочного полотна;

делать 40. 50 рабочих движений в минуту;

нажимать на ножовку легко и только при движении вперед;

заканчивая резание, ослабить нажатие на ножовку и поддержать отрезаемую часть рукой.

При резании металла ножовкой возможны следующие дефекты:

перекос места реза из-за слабого натяжения полотна;

выкрашивание зубьев вследствие неправильного подбора или дефекта полотна;

поломка полотна вследствие сильного нажатия на ножовку или неравномерного движения ее при резании, а также из-за слабого натяжения или перетянутости полотна.

Упражнение 5. Резание металла ручными ножницами.

Разметить заготовку. Выбрать ножницы (правые или левые рис. 7) с учетом того, что при резании ножницы не должны закрывать линию реза (т.е. разметочная линия должна быть видна).

Взять ножницы в правую руку, положив большой палец на верхнюю ручку. Левой рукой (в рукавице) поддерживать лист и направлять его при передвижении по линии реза во избежание образования заусенцев (рис. 8). Во время работы следить за тем, чтобы лезвия не сходились полностью, так как это приводит к разрыву металла при сжатии ручек ножниц.

Основные правила и способы выполнения работ при рубке

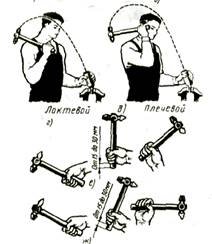

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

• часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

• риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим;

• заготовка не должна выступать за правый торец губок тисков;

• рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке (рисунок 38, б). Угол наклона зубила в зависимости от угла заострения рабочей части составляет от 30 до 35° (рисунок 38, а).

а и б – угол наклона зубила соответственно в вертикально и горизонтальной плоскости

Рисунок 38 – Рубка по уровню тисков

2. При рубке полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

• режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рисунок 39);

• разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

• при вырубании из листового материала заготовки криволинейного профиля (рисунок 40) оставлять припуск 1,0. 1,5 мм для последующей ее обработки, например, опиливанием;

• разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

Рисунок 39 – Рубка листового материала

Рисунок 40 – Вырубание заготовки из листового материала

3.При срубании слоя металла на широкой поверхности детали

сначала при помощи крейцмейселя прорубить канавки глубиной

1,5. 2,0 мм по всей поверхности детали (рисунок 41, а), затем зубилом срубить оставшиеся выступы (рисунок 41, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

а – прорубание канавок; б – срубание выступов

Рисунок 41 – Срубание материала с широкой поверхности

4. Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочника и силой удара по инструменту.

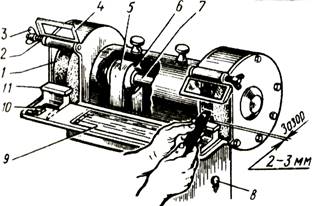

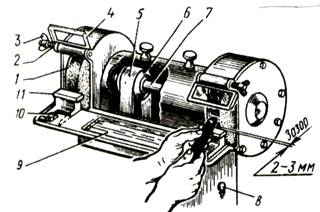

5.При заточке инструмента необходимо выполнять следующие требования:

• устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

• прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

• периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится с целью предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

• проверять угол заточки инструмента по шаблону;

• следить за симметричностью лезвия инструмента относительно его оси.

При рубке и заточке режущего инструмента необходимо соблюдать следующие меры безопасности:

• устанавливать на верстак защитный экран;

• прочно закреплять заготовку в тисках;

• не пользоваться молотком, зубилом, канавочником, крецмейселем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

• не пользоваться молотком, слабо насаженным на рукоятку;

• выполнять рубку только остро заточенным инструментом;

• пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.

Правила безопасной работы при выполнении слесарной операции «Резка металла»

- не переводить ремень со ступени на ступень при работе ножовочного станка.

Контрольные вопросы

1. Почему ножовочное полотно после закрепления его в рамку ножовки всё время находится в натянутом положении?

2. Как держать ножовку правой и левой руками?

3. Какие правила необходимо соблюдать при резании металла?

4. Каковы причины поломки полотна ножовки? Как избежать поломок полотна?

Инструкционно-технологическая карта № 6

ОПИЛИВАНИЕ МЕТАЛЛА

Чугунные или стальные плитки (заготовки)

Заготовки молотков с квадратным бойком

Заготовки державок для резцов

Заготовки шаблонов для проверки углов заточки

Разные фасонные детали

Заготовки шаблонов с криволинейным профилем

Заготовки радиусных гаечных ключей

Различные производственные заготовки

Указания и пояснения

1. Подготовка рабочего места.

1. Разложить заготовки, инструменты и приспособления в порядке выполнения упражнений.

2. Установить высоту тисков по росту.

3. Зажать заготовку в тисках только усилием ручки.

2. Установка высоты тисков по росту.

1. При использовании параллельных тисков согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка.

3. Выбор напильника по профилю, по длине, по номеру и по номеру насечки.

1. Выбрать профиль напильника в зависимости от формы обрабатываемой заготовки (плоский, круглый, полукруглый, квадратный и т. п.).

2. Выбрать длину напильника (она должна быть больше обрабатываемой заготовки на 150 – 200 мм).

3. Выбрать напильник по номеру и по номеру насечки:

Напильник выбирается в зависимости от толщины снимаемого слоя металла и шероховатости поверхности заготовки.

4. Демонстрация рабочего положения при опиливании.

1. Стоять перед тисками прямо и устойчиво вполоборота к ним, под углом 45º к оси тисков.

2. Поставить ступни ног под углом 60–70º одна к другой; расстояние между пятками – 200–300 мм.

3. Установить высоту тисков по росту.

– в случае ослабления нажима правой рукой и усиления левой может произойти завал вперед (см. рисунок).

– при усилении нажима правой рукой и ослабления левой произойдет завал назад (см. рисунок)

5. Демонстрация рабочих движений и балансировки напильника.

1. Взять правой рукой конец ручки так, чтобы ее овальная головка упиралась в мякоть ладони.

2. Наложить большой палец вдоль оси, а остальными пальцами обхватить ручку, прижимая ее к ладони.

3. Наложить левую руку ладонью поперек напильника на расстоянии 20 – 30 мм от его конца. Пальцы слегка согнуть, но не свешивать. Локоть левой руки слегка приподнять.

4. Двигать напильником плавно, делая 40 – 60 движений в минуту, строго горизонтально обеими руками вперед и назад так, чтобы он касался обрабатываемой заготовки всей поверхностью.

Усилия правой и левой рук распределять следующим образом:

– нажимать на напильник только при его движении вперед;

– в начале рабочего хода (вперед) основной нажим выполнять левой рукой;

– в середине рабочего хода усилия нажима обеими руками должны быть одинаковы;

– в конце рабочего хода основной нажим выполнять правой рукой;

– корпус слегка наклонить в сторону тисков, упор делать на левую ногу.

6. Приемы и способы опиливания металла.

6.1. Опиливание параллельных поверхностей.

Опиливание с проверкой кронциркулем.

1. Опилить грань 1 заготовки под линейку с наведением продольного штриха (см. рисунок).

2. Опилить грань 2 (узкую) под линейку (обе узкие грани должны быть взаимно параллельны).

3. Освободить заготовку из тисков и проверить параллельность граней 1 и 2 кронциркулем:

- держать заготовку горизонтально, губки кронциркуля передвигать сверху вниз;

- там, где губки кронциркуля застревают, заготовка толще требуемого, там, где проходит легко, заготовка тоньше, если кронциркуль проходит с легким трением по всем четырем углам, стороны параллельны.

Опиливание с проверкой штангенциркулем.

1. Опилить базовую поверхность с наведением на ней продольного штриха.

2. Проверить плоскостность линейкой.

3. Опилить вторую поверхность (параллельную базовой), выдерживая заданный размер.

4. Проверить параллельность сторон штангенциркулем:

- освободить заготовку из тисков;

- производить замеры в двух-трех местах, не допуская перекоса губок штангенциркуля.

6.2. Опиливание широких поверхностей.

Опиливание продольными штрихами.

1. Встать справа от тисков, правым боком к верстаку.

2. Повернуть корпус на 45º вправо от линии движения напильника.

3. Соблюдать балансировку напильника.

Опиливание поперечными штрихами.

1. Закрепить заготовку на 5-8 мм выше губок тисков.

2. Соблюдать балансировку напильника.

3. Добиваться получения прямого угла между обрабатываемой и прилегающими гранями.

4. Не допускать завалов.

Опиливание перекрестным штрихом.

1. При опиливании соблюдать требования изложенные выше.

2. Переносить движение напильника попеременно с угла на угол.

3. Опилить плоскость слева направо, а затем справа налево путем поворота тисков под углом 30-40º. Выдерживать движение напильника по диагонали.

4. Изменить рабочую позу и положение напильника и перейти к опиливанию по второму диагональному направлению.

Проверка плоскости после опиливания.

1. Освободить заготовку из тисков.

2. Поставить линейку лезвием перпендикулярно проверяемой поверхности (линейку переставлять, отнимая от поверхности плитка).

3. Повернуться к источнику света, поднять заготовку на уровень глаз и поставить линейку перпендикулярно проверяемой поверхности.

4. Проверить опиленную поверхность вдоль, поперек и по диагонали с угла на угол.

5. Проконтролировать качество обработки (если просвет равномерный - поверхность опилена правильно).

6.3. Опиливание поверхностей, расположенных под углом.

Опиливание поверхностей под внешним углом 90º.

1. Разметить и проверить правильность разметки заготовки.

2. Зажать заготовку горизонтально (обрабатываемой поверхностью 1 вверх) в тисках с нагубниками так, чтобы обрабатываемая поверхность выступала выше уровня губок тисков на 8 – 10 мм.

3. Опилить поверхность 1 драчевым напильником перекрестным штрихом.

4. Проверить прямолинейность поверхностей линейкой, а перпендикулярность их базовой поверхности – поверочным угольником.

5. Опилить поверхность начисто по разметке личным напильником.

6. Проверить правильность опиливания линейкой и угольником до точной подгонки к базовой поверхности под угол 90º.

7. В таком же порядке опилить в размер и под угол 90º сторону 2.

8. Провести проверку опиленных поверхностей угольником «на просвет» в нескольких местах на уровне глаз.

Опиливание поверхностей под внутренним углом 90º.

Рис. № 1. Рис. № 2.

Рис. № 3.

|

Рис. № 4.

Рис. № 5. Рис. № 6.

1. Проверить правильность разметки.

2. Опилить перекрестным штрихом последовательно широкие поверхности 1 и 2 сначала плоским драчевым, а затем личным напильником (см. рисунок № 3).

3. Проверить плоскостность, параллельность и толщину опиленной поверхности.

4. Зажать угольник в тисках с нагубниками и опиливать наружное ребро 3до получения прямого угла между ним и широкими поверхностями 1и 2.

5. Опилить в такой же последовательности ребро 8, проверяя его угольником относительно ребра 3.

6. Просверлить в вершине внутреннего угла отверстие диаметром 3 мм и сделать прорезь к нему шириной 1 мм для выхода инструмента.

7. Опилить последовательно внутренние ребра 5, 6,выдерживая параллельность ребра 5 ребру 3,а ребра 6 –ребру 8 и добиваясь, чтобы внутренний угол между ребрами 5, 6 и наружный угол между ребрами 3, 8были прямыми (см. рисунок № 4).

8. Опилить последовательно торцы 4и 7, выдерживая размеры по чертежу и угол 90º по отношению к ребрам.

9. Снять заусеницы с ребер.

10.Провести контроль на просвет на уровне глаз 2 – 3 раза (при правильном опиливании световой зазор должен быть узким и равномерным, см. рисунок № 5 и № 6).

6.4. Опиливание криволинейных поверхностей.

Опиливание цилиндрического стержня.

1. Разметить стержень и провести на его торце окружности заданного диаметра; нанести разметочную риску вокруг цилиндра.

2. Закрепить заготовку в тисках горизонтально так, чтобы ее конец выступал от края губок немного более длины обрабатываемого стержня.

3. Опилить заготовку:

- при движении напильником вперед (рабочий ход) правая рука с ручкой напильника опускается вниз, а передняя часть (носок) напильника левой рукой поднимается вверх.

- при движении напильника назад (холостой ход) правая рука с напильником поднимается, а левая с концом напильника опускается (см. рисунок).

4. Чередовать при опиливании перемещение в тисках заготовки: поворачивать ее на ¼ - 1 оборот так, чтобы необработанная поверхность находилась в сфере работы напильника:

- опилить цилиндрический стержень на квадрат;

- опилить у квадрата углы для получения восьмигранника;

- опилить восьмигранник до получения шестнадцатигранника;

- опилить до получения цилиндрического стержня.

5. Опилить окончательно цилиндрическую поверхность плоским напильником с насечкой № 2.

6. Проверить диаметр стержня в нескольких местах штангенциркулем, а цилиндрическую поверхность сверху – радиусомером.

Опиливание выпуклых поверхностей.

1. Разметить заготовку по чертежу.

2. Отрезать ножовкой углы заготовки.

3. Опилить драчевым напильником слой металла, не доходя до разметочной риски на 0,8 – 1,0 мм.

4. Опилить личным напильником окончательно по риске.

Опиливание вогнутых поверхностей.

1. Разметить контур заготовки по чертежу.

2. Удалить большую часть металла вырезанием ножовкой, придав вырезу форму треугольника, или высверливанием (см. рисунок).

3. Опилить грани или выступы полукруглым или круглым напильником с насечкой № 1, не доходя до риски разметки 0,3 – 0,5 мм.

4. Опилить окончательно личным напильником.

5. Проверить качество по шаблону «на просвет», а перпендикулярность поверхности – угольником.

6.5. Опиливание по разметке и заданным размерам в приспособлениях.

Опиливание в плоскопараллельных наметках.

1. Нанести разметку всего контура по чертежу.

2. Установить наметку 4в тисках так, чтобы она легла выступом 1на неподвижную губку (см. рисунок).

3. Обрабатываемую заготовку 2расположить между подвижной губкой тисков и плоскостью 3наметки.

4. Зажать тиски и совместить разметочную риску с верхней кромкой наметки (использовать молоток массой 100 гр.).

5. Зажать окончательно наметку с заготовкой.

6. Опилить предварительно драчевым напильником выступающие части заготовки (соблюдать параллельность движения; припуск – 0,3 – 0,5 мм).

7. Опилить окончательно заготовку начисто личным напильником заподлицо с рабочей поверхностью приспособления.

Опиливание в металлической рамке.

1. Разметить заготовку по чертежу.

2. Вставить обрабатываемую заготовку 6в рамку 5и слегка зажать винтами 7 (см. рисунок).

3. Добиться совпадения риски на заготовке с внутренним ребром рамки.

4. Закрепить окончательно винты 7.

5. Установить рамку с заготовкой в тиски.

6. Опилить заготовку предварительно драчевым напильником (припуск – 0,3 – 0,5 мм).

7. Опилить заготовку окончательно личным напильником до плоскости рамки.

8. Вынуть рамку из тисков.

9. Освободить винты, вынуть заготовку.

Опиливание в универсальной наметке.

1. Разметить заготовку по чертежу.

2. Установить в тиски раздвижную рамку 8, 9(см. рисунок), которая должна упираться в губки тисков двумя парами штырей 10.

3. Совместить разметочную линию с верхней плоскостью рамки.

4. Зажать заготовку с рамкой в тисках (расстояние между направляющими планками должно быть больше, а между штифтами – меньше ширины губок тисков).

5. Опилить заготовку предварительно драчевым напильником (припуск – 0,2 – 0,3 мм).

6. Опилить заготовку окончательно личным напильником до поверхности рамки.

7. Вынуть рамку из тисков.

8. Снять заготовку.

Опиливание по кондуктору.

1. Точно установить заготовку 12в кондуктор 11 (см. рисунок).

2. Зажать кондуктор вместе с заготовкой в тисках.

3. Опилить выступающую часть заготовки до уровня рабочей поверхности кондуктора.

4. Освободить кондуктор из тисков и снять заготовку.

Правила безопасной работы при выполнении слесарной операции

«Опиливание металла»

- при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе;

- образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой; строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом;

- при работе следует пользоваться только напильниками с прочно насаженными рукоятками;

- запрещается работать напильниками без рукояток или напильниками с треснутыми, расколотыми рукоятками.

Контрольные вопросы

1. Как правильно держать напильник?

2. Какие движения называются рабочим и холостым ходом напильника?

3. В каком темпе следует выполнять движения при опиливании?

4. В каких случаях опиливают плоскую поверхность: а) продольным штрихом? б) поперечным штрихом? в) перекрестным штрихом?

5. Как проверить качество опиливания плоской поверхности лекальной линейкой?

Инструкционно-технологическая карта № 4.1 Рубка металла

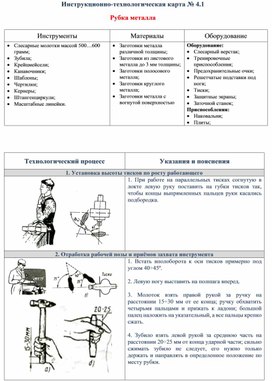

1. При работе на параллельных тисках согнутую в локте левую руку поставить на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка.

2. Отработка рабочей позы и приёмов захвата инструмента

1. Встать вполоборота к оси тисков примерно под углом 40÷45º.

2. Левую ногу выставить на полшага вперед.

3. Молоток взять правой рукой за ручку на расстоянии 15÷30 мм от ее конца; ручку обхватить четырьмя пальцами и прижать к ладони; большой палец наложить на указательный, а все пальцы крепко сжать.

4. Зубило взять левой рукой за среднюю часть на расстоянии 20÷25 мм от конца ударной части; сильно сжимать зубило не следует, его нужно только держать и направлять в определенное положение по месту рубки.

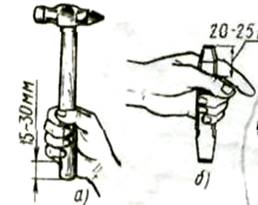

3. Отработка приёмов нанесения ударов молотком

1. Кистевой удар молотком производится раскачиванием только за счет изгиба кисти.

2. Локтевой удар применяется при обычной рубке (при снятии слоя средней толщины металла).

3. Плечевой удар применяется при рубке толстого слоя металла и обработке больших плоскостей.

Важно: удары должны быть меткими (приходиться прямо по вершине закругленной части зубила) и равномерными (со скоростью примерно 60 ударов в минуту при легкой рубке и 40 ударов – при тяжелой).

4. Разрубание и вырубание металла

4.1. Разрубание металла на плите.

1. Разметить мелом места разрубания с обеих сторон заготовки.

2. Установить заготовку на массивной плите, обеспечив ее плотное прилегание к опоре.

3. Надрубить ее на половину толщины. Рубить локтевыми или плечевыми ударами в зависимости от толщины.

4. Надрубить полосу с обратной стороны.

5. Осторожно переломить надрубленную полосу в тисках или на ребре плиты.

4.2. Разрубание круглого металла.

1. Разметить мелом места разрубания.

2. Установить зубило вертикально на риски; наносить плечевые удары; поворачивая заготовку после каждого удара, постепенно углублять разрез.

3. Отломить после многократного надрубания надрубленную часть.

4.3. Вырубание заготовок из листового металла.

1. Разметить заготовку.

2. Взять зубило с закругленным режущим лезвием.

3. Установить зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски, затем придать зубилу вертикальное положение.

4. Отступив от разметочной риски на 2-3 мм, легкими ударами по зубилу надрубить контур, а затем рубить по контуру, нанося по зубилу сильные удары.

5. Перевернуть лист, рубить по ясно обозначенному на противоположной стороне контуру; вновь перевернуть заготовку другой стороной, закончить рубку.

5. Рубка металла по уровню губок тисков

Вариант 1.

Вариант 2.

1. Нанести на поверхность заготовки разметочную риску.

2. Зажать и выверить заготовку в тисках так, чтобы разметочная риска была параллельна губкам тисков и выше на размер части заготовки, уходящей в стружку.

3. Принять рабочую позу, правильно установить зубило, заготовка не должна выступать за правый торец губок тисков.

4. Рубку выполнять локтевыми ударами; серединой лезвия зубила, снимая стружку толщиной 2-3 мм; соблюдать положение зубила по отношению к заготовке (углы установки), после каждого удара передвигать зубило справа налево.

5. Проверить масштабной линейкой линию среза – она должна быть прямой (отклонение ± 0,5 мм).

6. Рубка металла выше уровня губок тисков (рубка по разметочным рискам)

1. Нанести на поверхность заготовки параллельные разметочные риски (расстояние между ними 1 мм).

2. Установить размеченную заготовку, выверить и зажать между губками тисков в средней части таким образом, чтобы разметочная риска, по которой нужно рубить, была параллельна губкам тисков, и по уровню выше их на 10-15 мм.

3. Правильно установить зубило.

4. Снять фаску на стороне заготовки противоположной той, с которой начинают рубку.

5. Рубить поверхность локтевыми ударами, серединой зубила по разметочным рискам.

6. Толщина снимаемого слоя должна быть одинакова по всей длине (не более 0,5 ÷ 1,0 мм, а при чистовой рубке – 0,2 ÷ 0,5 мм).

7. Проверить масштабной линейкой линию отреза – допустимое отклонение от прямолинейности ± 0,5 мм.

7. Обрубание плоскости металла (рубка широких поверхностей)

1. Нанести на поверхности заготовки разметочные риски на ширине 6-9 мм.

2. Закрепить заготовку в тисках прочно, без перекосов, выше губок тисков на 5-10 мм.

3. Срубить зубилом на переднем ребре на задней и передней сторонах заготовки фаски под углом 45º.

4. Локтевым ударом молотка по головке крейцмейселя прорубить канавки (толщина стружки – 0,5 ÷ 1,0 мм).

5. Срубить и зачистить зубилом выступы.

6. Проверить масштабной линейкой отклонение от прямолинейности (0,02 мм на 100 мм длины).

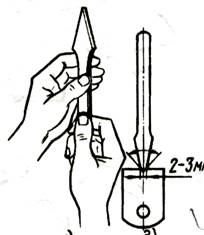

8. Вырубание канавок в металле

8.1. Вырубание канавок на плоской поверхности.

1. Разметить канавки и накернить разметочные риски.

2. Заточить крейцмейсель с поднутрением (см. рисунок).

3. Зажать заготовку в тисках так, чтобы дно канавки было выше губок тисков на 2-3 мм.

4. Прорубить крейцмейселем канавку предварительно (толщина стружки 1-2 мм), а затем окончательно (толщина стружки 0,5-1,0 мм).

8.2. Вырубание канавок на вогнутой поверхности.

1. Разметить канавки на вогнутой поверхности карандашом.

2. Прорубить канавки канавочником сначала от одного края до середины, а затем от другого края до середины.

3. Вырубание канавок производить за три рабочих хода:

а) наносить по канавочнику лёгкие удары молотком, наметив след канавки по разметочным рискам.

б) углублять канавку, выдерживая ее профиль и оставляя припуск (0,5 мм) для чистовой рубки.

в) выполнять чистовую рубку с двух концов, выравнивая неровности и придавая канавке требуемые глубину, ширину и шероховатость поверхности.

4. Проверить качество вырубания радиусной поверхности (боковые поверхности и дно не должны иметь уступов); ширину и глубину канавок проверить по радиусному шаблону.

9. Заточка инструмента

9.1. Заточка зубила.

Внимание.

При подготовке к заточке инструмента провести подготовку станка к работе:

· Проверить надежность защитных устройств;

· Обеспечить зазор 2-3 мм между передвижным подручником и заточным кругом;

· Опустить защитный экран;

· Обеспечить наличие охлаждающей жидкости.

1. Включить заточной станок.

2. Правой рукой взять зубило так, чтобы его головка упиралась в ладонь, большой палец был сверху, а остальные пальцы крепко обхватывали зубило сбоку.

3. Пальцами левой руки взять зубило ближе к острию так, чтобы большой палец был сверху.

4. Положить зубило на подручник фаской к заточному кругу. Осторожно приблизить зубило к кругу и снять с фаски металл ровным слоем. Нажим на зубило делать плавным, легким.

5. Повернуть зубило второй фаской к кругу и снять с нее ровный слой металла.

6. Зубило периодически охлаждать в охлаждающей жидкости.

7. Проверить угол заточки зубила шаблоном или универсальным угломером.

9.2. Заточка крейцмейселя.

1. Заточку крейцмейселя проводить аналогично заточке зубила.

Помни:

При частой заточке крейцмейсель укорачивается и его лезвие делается толще, поэтому надо сошлифовать и обе боковые его грани так, чтобы толщина в месте начала фасок была 2-3 мм.

2. Проверить шаблонами угол заточки и толщину фасок.

9.3. Проверка углов заточки.

1. Проверку углов заточки зубила и крейцмейселя, а также толщину фасок крейцмейселя проводить шаблонами или универсальными угломерами.

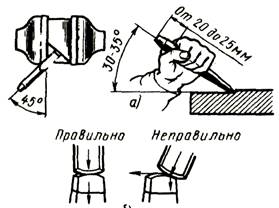

§ 4. Правила и приемы рубки металла

Производительность и чистота рубки металла зависят от правильных приемов работы. При рубке стоять надо устойчиво и прямо, в пол-оборота к тискам. Молоток полагается держать за ручку на расстоянии 15— 20 мм от конца, нанося им сильные удары по центру головка зубила. При этом следует смотреть на лезвие зубила, а не на его головку, в противном случае лезвие пойдет неправильно. Зубило держат таким образом, чтобы расстояние от ударной части до руки было не менее 20—25 мм.

На рис. 7 показано правильное положение корпуса и ног рабочего и приемы хватки молотка и зубила. Заготовки из листовой или сортовой стали можно обрубать в тисках по уровню губок или по рискам сверх уровня губок тисков.

Рис. 7. Положение корпуса и ног рабочего у тисков при рубке и приемы хватки инструмента:

а — локтевой замах, б — плечевой замах

При рубке на уровне губок тисков (рис. 8, а, б) заготовку зажимают прочно в тиски так, чтобы ее верхнее ребро выступало выше губок на 3—4 мм, и срубают первую стружку на всю длину заготовки. Затем заготовку переставляют в тисках так, чтобы верхнее ребро выступало на 3—4 мм сверх уровня губок тисков, и срубают вторую стружку. Так последовательно обрубают изделие до требуемого размера.

При рубке выше уровня губок тисков (рис. 8, в) по рискам заготовку зажимают в тиски, чтобы размеченная риска была выше уровня губок тисков и параллельна им. Рубку производят по размеченным рискам последовательно, как и при рубке по уровню губок тисков. Лезвие зубила при рубке должно быть расположено под углом 45° к обрубаемому металлу, а головка приподнята кверху под углом 25—40°. При таком расположении зубила линия срубания будет ровной и рубка будет производиться быстрее.

Большой слой металла на широкой плоскости заготовки срубают следующим образом: заготовку зажимают в тиски, зубилом обрубают фаску, крейцмейселем прорубают поперечные канавки, а затем зубилом срубают выступающие грани. При прорубании канавок крейцмейселем толщина стружки должна быть не более 1 мм, а при срубании выступающих граней зубилом — от 1 до 2 мм.

Рис. 8. Расположение зубила при рубке в тисках:

а — на уровне губок тисков (вид спереди), б—то же, (вид сверху), в — выше уровня тисков

Рис. 9. Приемы перерубки полосовой стали на наковальне (вертикальная рубка)

Полосовую сталь перерубают на плите или наковальне (рис. 9). Предварительно на обе стороны полосы мелом наносят линии переруба. Затем уложив полосу на наковальню, устанавливают слесарное зубило вертикально на размеченной риске и сильными ударами слесарного молотка надрубают полосу на половину ее толщины. Потом полосу переворачивают, надрубают с другой стороны и отламывают отрубаемую часть.

Круглый металл перерубают таким же образом, с поворотом прутка после каждого удара. Надрубив пруток по всей окружности на достаточную глубину, отламывают отрубаемую часть.

Углеродистую и легированную конструкционную сталь толщиной до 20—25 мм можно перерубать в холодном состоянии на плите или наковальне с помощью кузнечных зубил (рис. 10, а, б) и кувалд (рис. 10, в, г). Для этого на две или четыре стороны заготовки наносят мелом линии переруба. Затем металл укладывают на наковальне, устанавливают вертикально кузнечное зубило на линии разметки и сильными ударами кувалды надрубают металл по всей этой линии на требуемую глубину, постепенно переставляя зубило. Так же надрубают металл с другой стороны или со всех четырех сторон, после чего отламывают отрубаемую часть.

Для ускорения и упрощения рубки применяют вспомогательный инструмент — нижник (подсечку). Подсечку хвостовиком вставляют в квадратное отверстие нашвальни, затем заготовку кладут на подсечку, а сверху устанавливают кузнечное зубило, как показано на рис. 10, д, и кувалдой наносят удары по зубилу. Таким образом происходит одновременная рубка металла с двух сторон зубилом и подсечкой.

Рис. 10. Инструмент для перерубки толстой стали в холодном состоянии:

9, 6 — кузнечные зубила, в — кувалда остроносая, г —кувалда тупоносая, д — положение зубила и подсечки при рубке

Рис. 11. Перерубка чугунной трубы: а — положение трубы и инструмента, 6 — правильное положение зубила

Чугунные трубы перерубают зубилом на деревянных подкладках. Сначала по окружности трубы мелом намечают линию переруба, затем, подложив под трубу подкладки, за два-три прохода подрубают трубу зубилом по линии разметки (рис. 11,а), постепенно поворачивая ее. Проверив глубину прорубленной канавки, которая должна составлять не менее 7з толщины стенки трубы, легкими ударами молотка отделяют часть трубы. Зубило при работе нужно держать перпендикулярно оси трубы (рис. 11,6). Торец трубы в месте переруба должен быть ровным, перпендикулярным оси трубы и совпадать с намеченной линией переруба. Правильность торца проверяют на глаз и контролируют угольником.

Читайте также: