При разгрузке цемента на наружном воздухе целесообразно применять мероприятия

Обновлено: 18.05.2024

Силосы как цементная бомба. Как защититься от пыли?

Сколько цементной пыли образуется каждый год, почему она так опасна для людей и природы и как фильтровать воздух в силосах, в которых хранится цемент?

«Пыльная работёнка»

Прежде чем говорить о самих силосах, давайте разберёмся с тем, что в них хранится — цементом. Например, знаете ли вы, сколько цементной пыли образуется каждый год на заводах только нашей страны?

Миллионы тонн цемента перевозятся по всем федеральным округам страны и превращаются в товарный бетон и раствор, используемый при строительстве зданий и сооружений, на предприятиях железобетонных изделий (ЖБИ) и бетонных заводах.

Количество потребителей цемента в сотни раз превышает количество производителей. Только в Санкт-Петербурге бетонный раствор предлагают более 80 предприятий, а изделия из железобетона производят около 200 предприятий. Практически все они расположены на селитебных территориях города и фактически перераспределяют пыль цемента по всей жилой территории страны.

Селитебная территория — часть территории населённого пункта, предназначенная для размещения жилой, общественной (общественно-деловой) и рекреационной зон <…> — закон об архитектурной, градостроительной и строительной деятельности в РК

Образование пыли при производстве цемента чрезвычайно велико. Механическая обработка, сушка, обжиг рудных материалов (известь, глина) и добавок (шлаки и зола), перемещение и складирование фабрикатов и готовой продукции — всё это стационарные источники загрязнения атмосферы населённых мест, где расположены цементные заводы.

Произведём нехитрые расчёты. Весовая доля пылевой фракции готового цемента составляет 4%. В 2019 году более 50 цементных заводов страны изготовили почти 60 миллионов тонн цемента.

Получается, что за год в России в окружающую среду было принесено порядка 2,5 миллионов тонн цементной пыли.

Цементные заводы — I категория экологически опасных промышленных объектов

Пагубное влияние выбросов вредных веществ на атмосферу и здоровье населения широко известно и освещается в СМИ и научной печати. От цементной пыли страдают флора, фауна и человек. По этой причине производство цемента входит в I категорию опасных объектов, оказывающих воздействие на окружающую среду.

Профильные предприятия цементной промышленности отнесены к областям применения наилучших доступных технологий (НДТ) и обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

Цементная пыль — скрытая угроза для населения страны

Сухой не слежавшийся цемент по существу сам является пылью, так как максимальный размер его зёрен не превышает 200 мкм. Доля долго витающих частиц (скорость осаждения от 0,2 до 6,0 см/с) в порошке достигает 25%. Поэтому любое осыпание цементного порошка сопровождается облаком пыли.

Рисунок 1. Облако цементной пыли

В результате, проблема цементной пыли в атмосферном воздухе становится общей для городов-производителей и для городов-потребителей цемента. Присутствие цементной пыли в атмосфере селитебных зон городов и посёлков несёт скрытую угрозу для здоровья населения. Она не так очевидна, как раздражающее действие пыли цемента на органы дыхания, глаза и кожу, но действует постоянно и неотвратимо.

Таблица, приведённая ниже, даст общие представления о выбросах цементной пыли на предприятиях.

Таблица 1. Выбросы цементной пыли на производстве

| Цех, участок | Источники выделения пыли | Источники выбросов | Величина выбросов, кг/ч |

|---|---|---|---|

| Склад хранения цемента | Пост разгрузки и разгрузки железнодорожных вагонов | Неорганизованный выброс | 1,5–8,4 |

| Загрузка силосов | Трубы пылеуловителей | 0,57–28,5 | |

| Разгрузка силосов в автосамосвалы | Неорганизованный выброс | 1,2–7,4 | |

| Бетонный смесительный узел | Грохот | Трубы пылеуловителей | 0,6–12,6 |

| Расходные бункера и дозаторы | 1,8–2,6 | ||

| Бетоносмесители | 1,7–11,8 | ||

| Расходные бункеры | 1,5–8,4 | ||

| Узлы пересыпки с транспортеров | 1–3,0 |

Цементная пыль — концентратор токсичных веществ

Среднесменная концентрация пыли в воздухе рабочей зоны ПДК равна 8 мг/м 3 . В атмосферном воздухе населённых мест максимально разовая ПДК равна 0,3 мг/м 3 и среднесуточная 0,1 мг/м 3 .

Исследованиями последних лет установлено наличие токсичных микропримесей в цементной пыли, удельное содержание которых возрастает с увеличением дисперсности.

Токсичные вещества, содержащиеся в цементной пыли, могут приводить к таким заболеваниям, как поражение ЦНС, почек, печени, органов желудочно-кишечной системы, зрения и слуха. И список далеко не полный!

Для выбросов цементного производства с 2019 года установлены маркерные показатели загрязнения атмосферы. В таблице 2 приведены металлы, вклад соединений которых в общее количество цементной пыли составляет более 1%.

Таблица 2. Содержание токсичных металлов в цементной пыли

| Металл и его соединение | Содержание в цементной пыли % | ПДК в атмосферном воздухе мг/м 3 | Токсическое действие * |

|---|---|---|---|

| Диэтилртуть | 3,7 | 0,0003 | Поражение ЦНС, почек, зрения, слуха. Пороки развития плода. |

| Кадмий оксид | 0,89 | 0,0003 | Многополярное действие — от гипертонии до канцерогенеза. |

| Медь оксид | 1,24 | 0,002 | Повреждение плода, нарушение овариально-менструального цикла (ОМЦ), течения родов и лактации. Поражение печени и почек. Изменение обмена веществ. |

| Свинец и его неорганические соединения | 1,51 | 0,001 | Поражение ЦНС, почек, органов желудочно-кишечной системы, печени. Боли в конечностях, нарушение сна, кроветворения, авитаминозы. |

| Таллий карбонат | 1,07 | 0,0004 | Неврологические и желудочно-кишечные расстройства. Поражение почек. Выпадение волос. |

Что такое силос и зачем его продувают?

Теперь, обосновав вредность цементной пыли, поговорим о том, где она концентрируется, и как защищать от неё людей и природу.

Итак, цемент на предприятиях по изготовлению бетонного раствора и железобетонных изделий хранится в силосах.

Силос — это ёмкость цилиндрической формы с коническим днищем для хранения сыпучих материалов, таких как цемент, песок, зерно, комбикорм, гранулы и т.п.

Преимуществами использования силосов являются их вертикальное расположение (а, следовательно, значительная экономия площади) и повышение уровня защищённости хранимого сырья от воздействия внешних факторов окружающей среды (сырости, дождя, снега).

Стационарные цементные силосы являются промежуточным складом для загрузки, кратковременного хранения и выгрузки цемента. Объём силоса рассчитывается из условий полного использования загруженного материала в течении трёх суток. По техническим требованиям силосы должны освобождаться от цемента не позже, чем через 7–15 дней после загрузки. Загрузка и выгрузка цемента осуществляются пневмотранспортом.

Заполненный цементом силос из-за высокой слипаемости и гигроскопичности порошка быстро слёживается. Для предупреждения уплотнения порошка цемента в состоянии покоя и обеспечения эффективной работы силосов в качестве временных складов цемента производится периодическая аэрация силосов сжатым воздухом и аэродинамическая продувка перед разгрузкой.

Условия образования пыли при работе пневмотранспорта и аэрации не изучены, и количественная оценка количества образующейся пыли является ориентировочной.

Как перемещается пылевоздушная смесь?

Движение пылевоздушной смеси при загрузке силосов обеспечивается стационарными и передвижными насосами:

- Стационарные насосы применяются на предприятиях по производству цемента, при выгрузке из железнодорожных вагонов (хопперов) и пересыпке из силоса в силос.

- Передвижные насосы устанавливаются на автоцементовозах, которые в настоящее время являются основным средством погрузки и разгрузки цемента силосов, бетонных заводов и предприятий по производству железобетонных изделий.

Воздух, накачиваемый в систему транспортировки пыли, освобождается от порошка цемента при выходе из транспортного трубопровода и выходит из силоса либо через силосные фильтры, сохраняющие от потерь самые ценные высокодисперсные фракции порошка цемента, либо через аварийные клапаны (при давлении выше 3000–8000 Па). Количество выходящего из силоса воздуха можно определить по производительности насосов, перекачивающих цементный порошок.

Условия работы силосных фильтров при пневмотранспортной загрузке силосов

Пневматическая загрузка силосов позволяет защититься как от потерь цемента (с помощью силосных фильтров), так и от разрушения (с помощью аварийных клапанов сброса давления).

Предлагаемые потребителям силосы для хранения цемента загружаются пневмотранспортом. Смесь воздуха с цементом поступает напрямую в силос в непосредственной близости от тканевого фильтра.

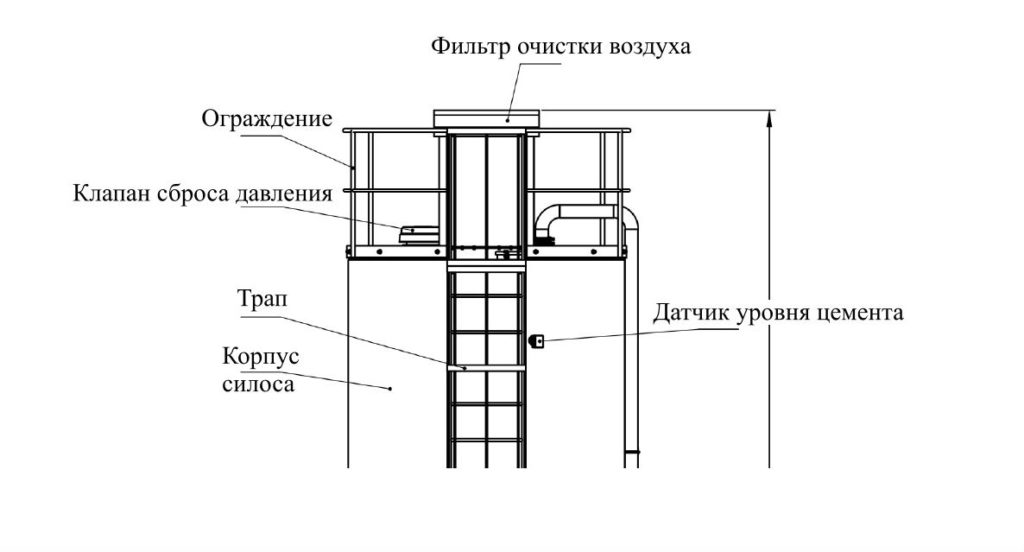

Рисунок 2. Верхняя часть цементного силоса

По расчётам экологов, каждая тонна цемента содержит 30–40 кг пыли.

Как оборудование СовПлим решает проблему цементной пыли?

Для очистки воздуха от цементной пыли компания АО «СовПлим» предлагает несколько типов силосных фильтров.

Первые два типа предназначены для аспирации силосов на бетонных заводах и предприятиях по производству железобетонных изделий.

1. Силосный фильтр серии SFB с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха (подробнее >>)

Рисунок 3. Силосный фильтр SFB-15

2. Силосный фильтр SFM-20 с регенерацией фильтровальных элементов с помощью механического встряхивания, не требует подвода сжатого воздуха (подробнее >>)

Рисунок 4. Силосный фильтр SFM-20

Пылевоздушный поток циркулирует в силосе, разделяясь на порошковую и аэрозольную части.

Давление воздуха в силосе регулируется сопротивлением фильтра и аварийным клапаном. Заводская установка сопротивления напорных силосных фильтров SFB и SFM равна 200–600 Па, критическое сопротивление в диапазоне 1200–2000 Па. Это позволяет работать фильтрам самотёком в диапазоне до аварийного срабатывания клапана при 2900 Па.

Избыточное давление воздуха в силосе за счёт поступления воздуха в объёмах, превышающих объём силоса, вытесняет воздух со скоростью, зависящей от площади впускного отверстия картриджей силосного фильтра. Номинальная производительность напорных силосных фильтров SFB и SFM по воздуху выше объёма приточного воздуха.

Расчётная скорость движения воздуха перед фильтром и скорость фильтрации через картриджи обеспечивает нормальную работоспособность и задержку более 99% частиц пыли размером от 1 мкм и более.

Для аспирации силосов на цементных заводах, где требуются фильтры для более тяжёлых условий, компания «СовПлим» предлагает третий тип – фильтр серии SFN точечного исполнения с плоскими гладкими карманами, способный очищать пылевые концентрации до 50 г/м 3 .

3. Точечный фильтр SFN с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха. (подробнее >>)

Рисунок 5. Точечный фильтр SFN

Подведём итоги

- Умеренно токсичная цементная пыль за счёт минеральных добавок и примесей тяжёлых металлов первого и второго класса токсичности представляет высокую опасность для здоровья человека и природной окружающей среды.

- Строительство зданий с использованием бетонных смесей и железобетонных изделий распространяет цементную пыль в атмосферный воздух населённых мест практически всей страны.

- Локальными источниками цементной пыли, рассеянными по стране, являются хранилища цемента — силосы. Образование пыли при эксплуатации силосов определяется особенностями работы пневмотранспорта для их заполнения и разгрузки.

- Современные средства предупреждения потерь цемента при транспортировке — это силосные фильтры. Они способны защищать атмосферный воздух населённых мест от поступления высокодисперсной токсичной пыли.

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

Тестовые вопросы по дисциплине "Безопасность жизнедеятельности". Варианты № 1-10 (Факторы, определяющие вредное действие пыли на организм. Санитарно-технические мероприятия при работе в запылённых цехах) , страница 2

2 мин. Условия стандартные. Чему равна фактическая концентрация пыли, мг/м 3 ?

4. Каковы размеры ультрамикроскопической пыли?

1. Более 0,25 мкм.

4. Менее 0,25 мкм.

5. Какие мероприятия можно использовать при разгрузке цемента на

1. Транспортировка во влажном состоянии.

2. Использование пневмотранспортных установок.

3. Использование СИЗ.

4. Приточно-вытяжная вентиляция.

5. Воздушное душирование.

1. Какая по дисперсности пыль наиболее опасна для человека?

2. В воздух помещения выделяется 120 г/час цементной пыли.

Определить необходимый воздухообмен, м 3 /час, qпр = 0.

3. Масса фильтра до отбора пробы 180,2 мг, после отбора пробы —

180,3 мг, расход воздуха 20 л/мин. Продолжительность эксперимента

30 мин. Условия нормальные. Аэрозоль свинца. Дайте санитарно- гигиеническую оценку состояния воздушной среды.

4. Какой метод определения концентрации пыли используется в лабораторной работе?

1. Массовый (весовой).

5. Удаление загрязнённого воздуха из помещения осуществляется

дефлекторами. Какой это тип вентиляции?

3. Естественная организованная.

4. Естественная неорганизованная.

5. Местная вытяжная.

1. Что такое ПДК?

1. Максимальная концентрация вредного вещества в воздухе рабочей зоны, которая при ежедневной работе в течении 8 часов (но не более 41 часа в неделю) в течении всего рабочего стажа не может вызвать заболеваний или отклонений в состоянии здоровья работающего и не сказывается на последующих поколениях.

2. Максимальная концентрация вредного вещества в воздухе рабочей зоны, не вызывающая заболеваний.

3. Концентрация, не вызывающая изменений в организме и не сказывающаяся на следующих поколениях.

4. Максимальная концентрация вредного вещества в воздухе рабочей зоны, которая при ежедневной работе в течении 8 часов (но не более 41 часа в неделю) не может вызвать заболеваний или отклонений в состоянии здоровья работающего и не сказывается на последующих поколениях.

2. В воздухе рабочей зоны содержится 0,5 ПДК древесной пыли. Чему равна фактическая концентрация пыли, мг/м 3 ?

1. 2 2. 5 3. 3 4. 0,5 5. 6

3. В воздух рабочей зоны поступает 19,2 г/час цементной пыли. Фактический воздухообмен составляет 4000 м 3 /час. Концентрация пыли в приточном воздухе 0,2 ПДК. Дайте санитарно-гигиеническую оценку состояния воздушной среды в помещении.

1. Воздухообмен достаточен: КФ > КН

2. Воздухообмен достаточен: КФ = КН

3. Воздухообмен достаточен: КФ < КН

4. Воздухообмен недостаточен: КФ > КН

5. Воздухообмен недостаточен: КФ < КН

4. Каковы размеры ультрамикроскопической пыли

9. Менее 0,25 мкм.

5. К какому типу вентиляции относится аэрация?

1. Механическая общеобменная.

2. Естественная неорганизованная.

3. Механическая приточно-вытяжная.

4. Естественная организованная.

5. Механическая организованная местная.

1. Что такое рабочая зона?

1. Площадь радиусом до 2 м. вокруг рабочего места.

2. Место, где рабочие находятся более 50% рабочего времени.

3. Пространство радиусом 50 см. вокруг рабочего места.

4. Пространство высотой 2 м. над уровнем пола или площадки, где находятся рабочие места.

Методические рекомендации Методические рекомендации по повышению безопасности и снижению вредности работ на прирельсовых базах цемента

Излагаются основные мероприятия, выполнение которых позволит повысить безопасность работ, снизить уровень запыленности воздуха цементной пылью, уменьшить воздействие шума на организм рабочих и довести до санитарных норм освещенность и микроклимат на рабочих местах прирельсовых баз цемента бункерного и силосного типа.

Предисловие

В 1975 г. Союздорнии провел исследование условий труда рабочих на прирельсовых базах цемента дорожных организаций Главдорстроя.

Инструментальными замерами были определены запыленность воздуха, уровни вибрации и шума, степень освещенности и микроклимат на рабочих местах. Полученные при измерениях данные сравнили с допустимыми санитарными нормами. Установлено, что на большинстве рабочих мест запыленность воздуха цементной пылью значительно превышает нормируемую. На некоторых рабочих местах выявлены также превышение уровня шума и недостаточная освещенность.

В результате этих исследований разработаны « Методические рекомендации по повышению безопасности и снижению вредности труда рабочих на прирельсовых базах цемента». В них излагаются основные мероприятия, выполнение которых позволит повысить безопасность работ снизить воздействие вредных производственных факторов на организм человека и довести до санитарных норм освещенность и микроклимат на рабочих местах.

Настоящие « Методические рекомендации» составил канд. техн. наук В. И. Колышев и инж. В. П. Маренич.

Замечания и отзывы просьба направлять по адресу: 143900 Балашиха-6 М осковской обл., Союздорнии.

Общие поло жения

1 . На прирельсовых базах цемента основными производственными факторами, отрицательно влияющими на организм человека, являются:

цементная пыль, образующаяся при выгрузке цемента из железнодорожных вагонов и автомобилей- цементовозов, а также при внутрискладском перемещении и подаче цемента в расходные бункеры ЦБЗ;

шум, создаваемый работающими транспортерами, электродвигателями, компрессорными установками;

повышенная скорость движения воздуха в галереях бункерных складов;

недостаточная освещенность рабочей зоны в галереях бункерных складов.

2 . Степень вредного воздействия цементной пыли на организм человека определяется процентным содержанием SiO2 и концентрацией пыли в воздухе рабочей зоны. В состав портландцемента входят 64 - 67 % CaO, 21 - 24 % SiO2, 4 - 7 % Al2 O3 и др.

3 . Цементная пыль вредно действует главным образом на органы дыхания, вызывая заболевания верхних дыхательных путей и легких, а также на кожу и глаза. Наибольшую опасность для организма работающих представляют частицы пыли размером до 5,0 мк, которые могут находиться в воздухе во взвешенном состоянии долгое время, особенно при повышенной его подвижности, и проникать глубоко в органы дыхания.

4 . Уменьшение действия шума и запыленности воздуха на организм работающих обеспечивается дистанционным и автоматическим управлением из кабины процессами разгрузки и погрузки цемента.

5 . Кабина управления оборудованием и машинами должна быть герметичной, звукоизолированной, оборудованной кондиционером воздуха типа « Азербайджан» и средствами сигнализации, обеспечивающими контроль за всеми операциями технологического процесса. В южных районах страны целесообразно окрашивать кабины в светлые тона.

6 . Исключение визуального наблюдения за процессами загрузки и выгрузки цемента из складов возможно при надежной работе автоматических устройств и средств сигнализации. Для этого целесообразно использовать узлы автоматизированного оборудования в пылеводозащитном исполнении.

7 . Одним из способов снижения степени запыленности рабочих мест и окружающей среды при разгрузке цемента из железнодорожных вагонов является устройство крытых боксов с вертикально свисающими мягкими шторами и применение мягких штор от приемных люков склада до стенок разгрузочных люков вагона. Подъем и опускание штор должны производиться с помощью механических средств.

В боксах необходимо предусмотреть устройство желобов или каналов, по которым отводится в приемные люки складов скопившийся в боксе и на шторах цемент.

8 . Для борьбы с пылью на территории баз цемента следует:

устраивать усовершенствованные типы покрытий;

регулярно очищать дороги и территорию;

ограничить скорость движения автомобильного транспорта до 15 км/ ч.

9. Если форма и конструкция бункеров не допускают полного и легкого опорожнения их от цемента, то бункеры следует оборудовать ворошителями, вибраторами, аэраторами. Низ бункеров и силосных банок целесообразно выкладывать пористыми плитками с подачей под них сжатого воздуха, а стенки желательно покрывать жидким стеклом для уменьшения сводообразования.

10 . В местах образования пыли оборудование для перемещения цемента должно быть полностью укрыто; из- под укрытия должен отсасываться воздух.

11 . Транспортерные ленты должны иметь приспособления, исключающие возможность падения с них цемента и очищающие от него холостую ветвь. Для автоматического отключения транспортера при заполнении бункера цементом рекомендуются сигнализаторы уровня типа С-608 А.

12 . Спуск рабочих в бункеры или силосные банки разрешается в исключительных случаях ( для ремонта и чистки бункеров и силосов, ликвидации зависаний цемента) по стационарным или переносным металлическим лестницам или в специальной люльке при помощи лебедки; все питающие и разгружающие устройства при этом отключаются. Работы под наблюдением мастера проводит бригада в составе трех человек, из которых один находится внутри бункера, а двое его страхуют с применением предохранительного пояса и страховочных веревок.

13 . Рабочие места на прирельсовых базах цемента открытого типа, предназначенные для периодического наблюдения и наладки оборудования, необходимо располагать под навесом и защищать от ветра.

14 . Рабочих прирельсовых баз цемента необходимо обеспечивать средствами индивидуальной защиты от вредного действия пыли и шума: противопылевыми респираторами типа Ф-62 Ш, У-2 К, ШБ-1, противошумными вкладышами из волокна ФПП, герметическими очками и плотно прилегающей спецодеждой из пылезащитной ткани. Рекомендуется смазывать открытые части тела ланолином, вазелином и др.

15 . Рабочие прирельсовых баз цемента перед поступлением на работу должны проходить предварительный и во время работы периодические медицинские осмотры в соответствии с приказом Министерства здравоохранения СССР.

Базы цемента бункерного типа

16 . При проектировании или реконструкции прирельсовых баз цемента целесообразно в дальнейшем отказаться от применения складов бункерного типа , заменяя их силосными . При этом рекомендуется горизонтальное расположение силосных банок емкостью 480 т , предложенных Союздорнии и показавших хорошие результаты в условиях опытной эксплуатации .

17 . Уменьшение образования цементной пыли в узлах пересыпки цемента из склада на транспортирующие устройства может быть достигнуто путем их герметизации легкосъемными пылезащитными укрытиями ( шатрами ) из полиэтиленовой пленки или других материалов . При установке шатров необходимо предусмотреть устройства для их периодического встряхивания , удаления осевшей цементной пыли и уменьшить до минимума высоту свободного падения цемента в узлах пересыпки , которая не должна превышать 0,5 м . При большей высоте скорость падения цемента необходимо уменьшать преградами в виде фартуков .

18 . Конвейеры и элеваторы должны иметь сплошные стенки и надежное уплотнение мест соединений элементов . Дверные проемы необходимо дополнительно закрывать защитными шторами или щитками из прорезиненного материала .

19 . Открытые ленточные транспортеры необходимо заменять герметичными транспортерными устройствами ( пневмотранспорт , аэрожелоб , шнеки ). Для устранения образования пыли, места сопряжений крышки шнеков с корытом надо уплотнять мягкими прокладками из войлока , резины и др .

20 . Свисающие вертикально мягкие брезентовые рукава течек , по которым цемент из склада подается на транспортирующие устройства , следует заменить рукавами из жесткого материала ( тонкая резина , прорези ненная ткань и др.) и устанавливать их под углом в направлении движения материала, что уменьшит просыпание цемента при сводообрушении и большом открытии загрузочных отверстий питателей.

21 . Вдоль ленточных транспортеров необходимо устанавливать звуковую сигнализацию, предупреждающую о включении, блокировку и аварийные выключатели. Аварийные выключатели целесообразно снабжать тросиком, расположенным вдоль транспортера, что позволит при необходимости остановить его, находясь в любом месте галереи.

22 . Ленточные транспортеры с уклоном более 8 ° должны иметь автоматически действующее устройство, препятствующее обратному ходу ленты.

23 . Освещенность подземных галерей складов цемента должна быть не менее 30 лк. Светильники должны быть пыленепроницаемыми, с гладкими и удобными для чистки поверхностями.

24 . Снижение шума в подбункерных галереях достигается улучшением технического ухода за приводом транспортеров, шнеков и ковшовых элеваторов, своевременным ремонтом, заменой изношенного оборудования, а также укрытием отдельных узлов, генерирующих шум, звукопоглощающими кожухами.

25 . При использовании рабочими противошумных вкладышей должна быть обеспечена безотказная работа световой сигнализации.

Базы цемента силосного типа

26 . Для предотвращения выбрасывания цементной пыли в окружающую среду необходимо герметизировать верхнюю часть силосных банок и оборудовать выпускные воздуховоды фильтрами с устройствами для их периодической очистки.

27 . Для исключения пылеобразования следует обеспечить загрузку автомобилей- цементовозов из каждой силосной банки без перекачивания цемента в расходный бункер, как это сделано в СУ-902 треста « Киевдорстрой».

28 . Использовать для загрузочно- разгрузочных операций на силосных складах цемента пневматическую систему. В качестве основного оборудования следует принять камерные насосы с верхней выдачей материала и подачей воздуха только в верхнюю часть рабочей камеры ( монжусы), как это рекомендовано техническим заданием, разработанным Союздорнии, на проектирование оборудования для пневмотранспортирования цемента ( инв. № ВНТИЦ Б 148041). Эта система также позволяет без загрязнения атмосферы удобно убирать всасыванием случайно просыпавшийся цемент.

Методические рекомендации Методические рекомендации по производству бетонных работ с применением суперпластификаторов и других эффективных добавок

Рекомендовано к изданию решением Научно-технического совета ЦНИИОМТП Госстроя СССР.

Методические рекомендации по производству бетонных работ с применением суперпластификаторов и других эффективных добавок. М., 1980, 60 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. цнииомтП.)

В рекомендациях приведен весь комплекс вопросов по технологии приготовления, транспортировки и укладки высокоподвижных и литых бетонных смесей с эффективными добавками при применении современных высокопроизводительных машин и оборудования.

Методические рекомендации предназначены научно-исследовательским, проектно-технологическим и производственным организациям строительных министерств и ведомств.

Рекомендации разработаны отделом бетонных работ ЦНИИОМТП Госстроя СССР (к.т.н. В.Б. Чирков, Т.М. Гайдукова, к.т.н. К.П. Мазов, В.П. Чураков, М.Н. Марчуков, к.т.н. В.Д. Козлов, Т.А. Пастухова, А.А Комиссаров) при участии Главсочиспецстроя Минпромстроя СССР (В.П. Гордеев), ВСМО "Союзспецстрой" Минстроя СССР (Б.М. Борисов, В.П. Козлов) и ВНИПИТеплопроекта Минмонтажспецстроя СССР (Г.Г. Демина).

Одним из перспективных направлений в области дальнейшего совершенствования технологии бетонных работ является применение для бетонирования монолитных конструкций бетонных смесей с добавками, а также высокоподвижных и литых бетонных смесей, получаемых путем введения специальных добавок разжижителей: суперпластификаторов и комплексных добавок на их основе. Применение бетонных смесей с добавками позволяет:

сократить на 10 - 25 % энергоемкость приготовления, транспортировки и укладки бетонной смеси;

снизить на 15 - 40 % трудоемкость укладки и обработки бетона за счет частичного или полного исключения операции по разравниванию и вибрированию укладываемой бетонной смеси, а также по затирке и заглаживанию бетонной поверхности;

сократить расход цемента на 10 - 15 % и повысить качество бетонных работ*.

* Подробные технико-экономические показатели даны в приложении 1.

Наиболее целесообразным в монолитном бетоне является применение суперпластификаторов на основе нафталиноформальдегидных смол и модифицированных лигносульфонатов, а также комплексных добавок на их основе.

Применение бетонных смесей с добавками, высокоподвижных и литых смесей в строительстве из монолитного бетона требует по-новому рассматривать все вопросы технологии бетонных работ. Особые требования предъявляются к высокоподвижным и литым бетонным смесям, предназначенным для укладки в монолитные конструкции. Они должны обладать повышенной способностью сохранять заданные свойства (подвижность, однородность, вязкость, воздухосодержание) в процессе транспортировки и укладки под действием динамических и вибрационных нагрузок, а также при повышенной температуре окружающего воздуха.

Проведенные ЦНИИОМТП совместно с рядом научно-исследовательских и строительных организаций комплексные исследования позволили установить основные технологические принципы производства бетонных работ с использованием бетонных смесей с добавками, высокоподвижных и литых бетонных смесей и разработать специализированное оборудование и средства механизации.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящих рекомендациях освещены особенности производства бетонных работ с использованием суперпластификаторов и других эффективных добавок при возведении монолитных конструкций, зданий и сооружений из тяжелого и легкого бетона, а также специальных видов бетона.

1.2. Рекомендации предусматривают использование для производства бетонных работ наиболее эффективного современного оборудования и оснастки, автоматизированных и механизированных установок для приготовления и дозирования добавок, современных бетоносмесительных установок и бетонных заводов, автобетоносмесителей, специализированных перегружателей, усовершенствованных бункеров, пневмоустановок, бетононасосов, распределительных стрел и механических манипуляторов, торкрет-установок, унифицированных инвентарных опалубок, стандартных приборов контроля качества бетона.

1.3. Приведенные в рекомендациях положения могут быть использованы для определения целесообразности применения и выбора типа суперпластификаторов, подбора и назначения состава бетона, при выборе рациональных способов режимов приготовления, транспортировки, укладки и обработки бетонной смеси и бетона, в том числе в условиях отрицательных температур и сухого жаркого климата, а также при проектировании опалубки и разработке технологических карт, ППР и ПОС на возведение монолитных конструкций, зданий и сооружений.

2. ДОБАВКИ

2.1. Применение в монолитном бетоне суперпластификаторов и других эффективных добавок должно преследовать прежде всего цель - повышение технологичности бетонных работ и получение бетона с заданными свойствами. Повышение технологичности бетонных работ достигается улучшением удобоукладываемости, удобоперекачиваеиости бетонных смесей, стабильности их свойств в различных условиях, снижением трения и сцепления бетона с поверхностью опалубки.

2.2. Выбор типа добавок необходимо производить из условия получения максимального экономического эффекта от их применения с учетом требований, предъявляемых к бетону монолитных конструкций.

2.3. Применение пластификаторов типа СДБ (КДЖ) целесообразно для улучшения технологических свойств бетонных смесей с невысоким расходом цемента (менее 340 кг/м 3 ), а также для сохранения их удобоукладываемости и замедления сроков схватывания цемента при производстве бетонных работ в жаркую погоду. Введение этих добавок в оптимальных количествах без снижения расхода цемента увеличивает себестоимость бетонных смесей на 0,03 - 0,06 руб./м 3 .

2.4. Пластифицирующе-воздухововлекаюшие добавки типа омыленной растворимой смолы (ВЛХК), этилсиликоната натрия (ГКЖ-10) и других рационально использовать для получения однородных подвижных бетонных смесей (заданная подвижность смеси ОК = 8 - 15 см), преимущественно легкобетонных, с недостаточным суммарным содержанием в них мелких частиц (0,14 мм) и невысоким расходом цемента (менее 350 кг/м 3 ) а также для получения бетона повышенной морозостойкости.

2.5. Применение пластифицирующе-воздухововлекающих добавок увеличивает себестоимость бетона на 0,08 - 0,15 руб./м 3 .

2.6. Суперпластификаторы на основе нафталиноформальдегидных смол (С-3, 40-03) и меламинов (10-03), учитывая достаточно высокое удорожание бетонных смесей при их введении (0,8 - 1,8 руб./м 3 ), целесообразно применять для получения литых бетонных смесей, укладываемых в монолитные конструкции, к бетону которых предъявляются повышенные требования по прочности (марка 400 и выше), однородности, долговечности, а также если в этом случае будет достигнута экономия за счет снижения расхода цемента или дефицитных заполнителей.

2.7. При использовании высокоподвижных и литых смесей для монолитных конструкций из бетонов марок 800 и ниже, к которым не предъявляются специальные требования, рекомендуется применять суперпластификаторы на основе модифицированных лигносульфонатов (МЛС), увеличение себестоимости бетона при возведении которых составляет 0,12 - 0,2 руб./м 3 .

Лигносульфонаты, модифицированные в присутствии хлористого натрия (продолжительность пластифицирующего действия 40 - 50 мин), рекомендуется применять в тех случаях, когда кроме пластифицирующего эффекта преследуется цель ускорить набор прочности бетона в монолитных конструкциях. Ввиду наличия в этой добавке хлоридов (не более 1 %), применение ее для бетонирования высокоармированных конструкций должно допускаться только в комплексе с ингибиторами коррозии стали - нитрита натрия.

Лигносульфонаты, полученные с использованием сернокислого натрия, целесообразно применять в качестве суперпластификатора, сохраняющего пластифицирующий эффект в течение 60 - 80 мин. и не влияющего на физико-механические свойства бетона.

Лигносульфонаты, обработанные цементом, наиболее эффективно использовать, чтобы сохранить заданную подвижность высокоподвижных и литых бетонных смесей при необходимости их транспортировки в течение 1,5 - 2 ч и при производстве бетонных работ в жаркую погоду.

Для улучшения технологических свойств бетонной смеси (подвижности, однородности, нерасслаиваемости, жизнеспособности), а также повышения плотности, прочности, морозостойкости готового бетона можно применять лигносульфонаты, модифицированные высшими жирными спиртами фракции от С10 до C 12 (ТУ 38.30287-79) или кубовыми остатками от производства высших жирных спиртов (ТУ 38.302111-81).

2.8. Аналогичными технико-экономическими соображениями следует руководствоваться при выборе специальных (противоморозных добавок, замедлителей и ускорителей твердения), а также комплексных добавок. Рациональные концентрации добавок необходимо определять при подборе состава бетонной смеси из условия обеспечения наиболее благоприятных режимов приготовления, транспортировки, укладки и твердения бетона с заданными свойствами в зависимости от принятой технологии бетонных работ и условий их производства.

2.9. Тип суперпластификатора и его дозировку рекомендуется назначать в зависимости от вида монолитных конструкций из условия возможности получения наибольшего технико-экономического эффекта за счет улучшения технологических свойств бетонной смеси и физико-механических характеристик бетона. Рациональная область применения суперпластификаторов приведена в табл. 1.

СПОСОБЫ СНИЖЕНИЯ ЗАПЫЛЕННОСТИ ПОМЕЩЕНИЙ ПРИ ПОГРУЗКЕ И ВЫГРУЗКЕ ЦЕМЕНТА

Цементная промышленность является одним из ведущих направлений производства строительных материалов — отрасли, обеспечивающей первоочередные потребности населения в создании социальной, транспортной и инженерной инфраструктуры. [4]

На сегодняшний день перевозка цемента осуществляется двумя видами транспорта:

Главным критерием при выборе транспорта для данного вида груза является стоимость перевозки. Транспортировку цемента на большие расстояния выгоднее осуществлять железнодорожным транспортом, а автомобильный транспорт целесообразно применять на короткие расстояния.

Объем отгрузки цемента по железной дороге 2017 года снизился на 1,6%. Доля железнодорожного транспорта в структуре отгрузки цемента составила около 47%. Если сравнивать с данными 2015 и 2016 годов, цемент сократился в объеме перевозок лишь на 3,7%. Однако если анализировать объемы перевозок с пиковыми показателями 2011-2014 годов, наблюдается существенное снижение, составляющее 23%.

Цемент – сильно пылящий груз. Пыль цемента абразивная, попадая на трущиеся части перегрузочных и других механизмов, она способствует ускорению их изнашивания. Концентрация цементной пыли должна отвечать санитарно-гигиеническим требованиям. При перегрузке, хранении и перевозке цемента необходимо строго соблюдать правила безопасности труда, учитывать легкость распыления и слеживаемость цемента, недопустимость попадания на него влаги. Под воздействием воды цемент теряет свои вяжущие свойства и превращается из порошка в монолит.

Самый главный недостаток цемента – это в разы большее пылевыделение, обуславливающее сложность обеспечения санитарных норм и охрану окружающего пространства. [1]

Цементная пыль вредно действует главным образом на органы дыхания, вызывая заболевания верхних дыхательных путей и легких, а также на кожу и глаза. Наибольшую опасность для организма работающих представляют частицы пыли размером до 5,0 мк, которые могут находиться в воздухе во взвешенном состоянии долгое время, особенно при повышенной его подвижности, и проникать глубоко в органы дыхания.

Цементная пыль относится к слабо фиброгенным пылям третьего класса опасности за счет содержания в ней свободной двуокиси кремния SiO2. Витающие в воздухе частички мелкодисперсной цементной пыли легко переносятся на большие расстояния от источника запыления и оказывают свое патогенное влияние на человеческий организм.

Глобальные проблемы, связанные с охранной окружающей среды и существованием всего человечества волнуют сегодня каждого. Актуальность темы обусловлена поиском способов снижения запыленности мест погрузки и выгрузки цемента. [2]

Основным преимуществом перевозки цемента навалом является достаточно низкая стоимость, т.к. производитель не включает в стоимость цемента тару. Кроме того, такой способ удобен для оптовиков, больших заводов железобетонных изделий, на которых для изготовления сухих строительных смесей, а также бетона необходимо за смену использовать большое количество цемента. Навальный цемент поставляется в специальных железнодорожных вагонах–хопперах. [5]

К мероприятиям, обеспечивающим требования, предъявляемые к состоянию воздуха рабочей зоны производственных помещений, относятся следующие:

• максимально возможная герметизация пылящего технологического и транспортного оборудования и устройство специальных укрытий у всех мест пылеобразования;

• эффективная очистка воздуха аспирационными системами перед выбросом в атмосферу;

• применение регулярной беспыльной уборки помещений и оборудования от осевшей пыли;

• строгий контроль за состоянием воздуха и выполнением всех указанных выше мероприятий.

Система аспирации - это совокупность технических средств, обеспечивающая удаление взвешенных примесей из рабочих зон производственных помещений с целью снижения их концентрации и воздействия на организм человека, а также их утилизацию.

Одним из способов снижения степени запыленности рабочих мест и окружающей среды при разгрузке цемента из железнодорожных вагонов является устройство крытых боксов с вертикально свисающими мягкими шторами и применение мягких штор от приемных люков склада до стенок разгрузочных люков вагона. Подъем и опускание штор должны производиться с помощью механических средств. [3]

В боксах необходимо предусмотреть устройство желобов или каналов, по которым отводится в приемные люки складов скопившийся в боксе и на шторах цемент.

В местах образования пыли оборудование для перемещения цемента должно быть полностью укрыто из-под укрытия должен отсасываться воздух. Транспортерные ленты должны иметь приспособления, исключающие возможность падения с них цемента.

Уменьшение образования цементной пыли в узлах пересыпки цемента из склада на транспортирующие устройства может быть достигнуто путем их герметизации легкосъемными пылезащитными укрытиями (шатрами) из полиэтиленовой пленки или других материалов. При установке шатров необходимо предусмотреть устройства для их периодического встряхивания, удаления осевшей цементной пыли и уменьшить до минимума высоту свободного падения цемента в узлах пересыпки, которая не должна превышать 0,5 м. При большей высоте скорость падения цемента необходимо уменьшать преградами в виде фартуков.

Конвейеры и элеваторы должны иметь сплошные стенки и надежное уплотнение мест соединений элементов. Дверные проемы необходимо дополнительно закрывать защитными шторами или щитками из прорезиненного материала. [3]

Таким образом, применив предложенные способы снижения запыленности производственных помещений, приведет к продлению срока службы технических средств и оборудования используемого для погрузки и выгрузки цемента, а также более безопасные условия труда для работников.

1. Методические рекомендации по разработке инструкций по охране труда для работников, занятых в производстве цемента и утилизации отходов. - М.: НЦ ЭНАС, 2005. - 192 c.

2. Методические рекомендации по разработке инструкций по охране труда для работников, занятых в производстве цемента и утилизации отходов. - М.: ДЕАН, 2006. - 224 c.

3. Методические рекомендации по повышению безопасности и снижению вредности работ.

4. Обзор цементной отрасли стран Евразийского экономического союза.

5. Семиненко А. С., Попов Е. Н., Малахов Д. Ю. Международный журнал прикладных и фундаментальных исследований / 2012.

Читайте также: