Правила составления блоков из плиток

Обновлено: 18.05.2024

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Изучить порядок применения концевых мер длины в линейных измерениях.

Порядок выполнения работы

При выполнении лабораторной работы студенты должны решить следующие задачи:

1. Ознакомиться с основными сведениями о концевых мерах длины.

2. Составить блок концевых мер длины определенного размера.

3. Определить действительный размер блок блока с помощью аттестата.

СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ РАБОТЫ

1. Набор концевых мер длины.

2. Исходные данные, методические указания

3. Бланки для оформления отчета.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Ознакомиться с основными сведениями о концевых мерах длины.

Меры длины – средства измерений, имеющие постоянную длину, выполненную с высокой степенью точности. По конструкции они делятся на штриховые и концевые.

Штриховые меры длины – это многозначные меры, на которые нанесены шкалы с высокой точностью интервалов.

Концевые меры длины (КМД) – это однозначные меры, размер которых образован противоположными измерительными поверхностями. Наиболее распространены плоскопараллельные концевые меры длины. Они представляют собой пластины с двумя противоположными измерительными поверхностями, имеющими высокую плоскостность, параллельность между собой и обладающие малой шероховатостью (рис.1). Длины перпендикуляров, опущенных из любой точки одной измерительной поверхности на другую, одинаковы для данной меры.

Рис. 1. Концевые меры длины

Измерительные поверхности меры обладают притираемостью – способностью сцепляться друг с другом при смещении в плотно прижатом состоянии (рис.2). Это свойство позволяет собирать из отдельных мер блоки. Суммарный размер блока равен сумме размеров мер, вошедших в него.

Рис.2. Составление блока мер

КМД изготавливают различных номинальных размеров с градацией 0,001; 0,01; 0.1; 0,5; 1,0; 10 и 25 мм. Заводы выпускают КМД, скомплектованные в наборы и уложенные в отдельные футляры для того, чтобы из них можно было собирать блоки необходимых размеров.

Одним из параметров КМД является их точность. Она определяется разностью между наибольшим и наименьшим расстоянием между измерительными поверхностями данной меры. Существует два метода нормирования точности КМД:

- метод классов точности;

Класс точности меры определяет допуск на изготовление размера меры. Существуют 0, 1, 2, 3 классы точности (в порядке убывания точности). Класс точности присваивается каждой мере при контроле годности ее изготовления на производстве и при проверке ее состояния в процессе эксплуатации. Набору коневых мер присваивается единый класс точности, равный низшему классу точности входящих в набор мер. Для КМД, значительно изношенных при эксплуатации и изменивших свой размер, присваивают классы точности 4 и 5.

Разряд меры определяет с какой погрешностью измерения производится аттестация действительного размера длины концевой меры. За длину меры принимается длина перпендикуляра, опущенного из середины одной измерительной поверхности меры на другую (рис.3). Установлено пять разрядов КМД – 1, 2, 3, 4 и 5 в порядке убывания точности измерений. При присвоении набору разряда к нему прилагается аттестат, где указываются действительные размеры или действительные отклонения от номинальных размеров мер.

Рис. 3. Определение номинального размера меры

Применение плоскопараллельных концевых мер длины.

1. Поверка точности средств измерения длины. В этом случае проверяемым прибором измеряют концевую меру (блок из мер). Отсчитав показание поверяемого прибора, поверитель сравнивает его с длиной меры по ее аттестату и подсчитывает разность между ними, которая и является погрешностью поверяемого средства измерения. Для такой поверки применяют образцовые КМД.

2. Установка средств измерения длины на размер и на нуль. Измерение производят методом сравнения. Применяют рабочие КМД.

3. Измерение линейных размеров деталей. Применяют КМД с принадлежностями – державками, стяжками для соединения в блок, боковиками.

Порядок составления блока концевых мер длины

При составлении блока концевых мер следует стремиться к минимальному количеству мер, составляющих блок. Обычно число мер в блоке не превышает 4 (для уменьшения погрешности блока).

Пример 1. Составить блок 71,875 мм.

Решение: Первая цифра выбирается так, чтобы получить последнюю цифру заданного размера – 1,005 мм. Вычитая из размера 71,875 мм размер 1,005 мм, получим остаток 70,87 мм.

Второй берем меру, включающую число с предпоследним знаком данного размера – 1,37 мм.

Остаток: 70,87 – 1,37 = 69,5 мм.

Третья мера – 9,5 мм.

Остаток: 69,5 – 9,5 = 60 мм.

Четвертая мера – 60 мм.

Определение погрешности размера блока мер

Наибольшая погрешность размера блока мер определяется по формуле:

где D1, D2,…,Dn – допускаемые отклонения мер, задаются в зависимости от классов точности, табл.1.

Наиболее вероятная суммарная погрешность размера блока мер определяется по формуле:

Пример 2. Блок размером 75,415 мм составлен из концевых мер 1,005; 1,41; 3; 70 мм. Класс точности мер – 3-й. Определить наибольшую и наиболее вероятную погрешность размера блока концевых мер длины.

Решение: Для 3 класса точности по таблице 1 находим допускаемые отклонения мер: D1=±0,8 мкм; D2=±0,8 мкм; D3=±мкм; D4=±2 мкм.

Определение действительного размера блока концевых мер

Чтобы определить действительный размер блока концевых мер необходимо:

1) просуммировать алгебраически действительные отклонения концевых мер, входящих в блок (они берутся по аттестату в зависимости от разряда мер по табл.2);

2) просуммировать алгебраически номинальный размер и действительные отклонения от номинального размера блока.

Пример 3. Для данных примера 1 определить действительный размер блока с помощью аттестата.

Решение: Для КМД в аттестате приведены следующие отклонения от номинального размера мер. Для меры 1,005 мм отклонение –0,7 мкм; для меры 1,37 мм отклонение +0,3 мкм; для меры 9,5 мм отклонение равно –0,2 мкм и для меры 60мм отклонение –0,3мкм.

Просуммируем отклонения алгебраически:

-0,7 + 0,3 - 0,2 - 0,3 = -0,9 мкм

Эта величина является отклонением от номинального размера блока. Действительный размер блока равен: 71,875-0,0009=71,8741мм

2. Получить у преподавателя индивидуальное задание на выполнение работы.

3. Составить блок концевых мер длины для заданного размера. Заполнить раздел 1 бланка отчета.

Метрология

Измерительный инструмент, используемый в промышленном производстве, на сервисных и ремонтных предприятиях и в других сферах хозяйственной деятельности нуждается в периодической проверке на точность измерений (поверке) . По понятным причинам, невозможно систематически (или даже периодически) доставлять весь арсенал измерительного инструмента в учреждения, где хранятся эталоны размеров, аттестованные, как меры наивысшей точности.

Для упрощения процедуры поверки рабочих измерительных инструментов служат плоскопараллельные концевые меры длины или плитки Иогансона, которые представляют собой образцовые меры длины (эталоны) , выполненные в форме прямоугольного параллелепипеда или круглого цилиндра с нормируемыми размерами между измерительными плоскостями.

Концевые меры применяют для хранения и воспроизведения единицы длины, для поверки и калибровки мер и измерительных приборов, для установки приборов на ноль при относительных измерениях, для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков.

Главное достоинство КМД в том, что они являются точным материальным носителем размера, КМД сохраняют размер и форму в течение многих лет.

Концевые меры длины, выполненные в виде стальных прямоугольных параллелепипедов, впервые были изготовлены фирмой Иогансон (Швеция) и представлены на Всемирной выставке в Париже 1900 году. Поэтому в просторечии КМД долгое время назывались плитками Иогансона, а со временем просто плитками.

Производство КМД в СССР впервые было налажено на Тульском и Сестрорецком заводах, а начиная с 30-х гг. КМД выпускались серийно, их производство было сосредоточено на инструментальных заводах «Калибр» (Москва) и «Красный инструментальщик» (Киров).

В последнее время с появлением электронных приборов, бесконтактных лазерных интерферометров, длинномеров, высотомеров, координатно-измерительных машин и других приборов для абсолютных измерений применение, назначение и роль концевых мер длины при технических измерениях существенно изменились.

Тем не менее, самым важным качеством КМД в отличие от большинства современных электронных и оптических средств измерений, является то, что они являются материальным носителем размера. В этом качестве пока КМД ничем заменить нельзя.

Передача и хранение точных размеров с помощью плиток происходит по следующей схеме.

На специальной измерительной установке проверяют размеры эталонных концевых мер 1-го разряда.

Плитки, аттестованные, как плитки наивысшей точности, имеются в основном только в проверочных лабораториях Госстандарта.

На предприятиях в зависимости от требований точности к выпускаемым изделиям, имеются плитки от 2-го до 5-го разрядов. Передача точного размера заключается в периодическом сравнении плиток 1-го разряда с плитками 2-го разряда, плиток 2-го разряда – с плитками 3-го разряда и т. д. А затем с помощью плиток в строго установленные сроки на предприятиях и в лабораториях проверяют все измерительные средства – от самых точных, до грубых.

Результаты этих проверок заносятся в паспорта измерительных приборов и инструментов.

Итак, главным предназначением плиток ПКМД является сохранение и передача единицы длины.

Концевыми мерами проверяют, калибруют или устанавливают на размер средства измерений (СИ) (микрометр, калибр, индикатор, синусная линейка и т. д.) , различные контрольные производственные шаблоны и устройства.

Плоскопараллельные концевые меры длины (ПКМД, меры концевые плоскопараллельные, плитки Иогансона) изготавливают с размерами между измерительными плоскостями от 0,5 до 1000 мм. Для получения произвольных размеров, не предусмотренных ПКМД, из отдельных плиток составляют блоки необходимого размера путем «притирания» мер друг к другу до состояния, когда отдельные плитки не распадаются (слипаются) .

Руководство по обращению с концевыми мерами длины

Концевые меры выпускают в виде наборов, по 9, 10, 32, 42, 83, 87 и 103 шт, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место, с соответствующим указанием номинального размера.

Градация (шаг) размеров концевых мер в наборах - от 0,001, затем 0,01; 0,1; 0,5; 1 и 10 мм, что практически позволяет составить любой размер с точностью до 1 мкм.

При наборе концевых мер в блоки нужно стремиться к минимальному количеству плиток (мер) . Расчет количества плиток следует начинать с подбора наименьших по размеру.

Притирку промытых бензином или уайт-спиритом плиток производят в обратном порядке: берут сначала плитку наибольшего размера, затем следующую по длине и, наконец, самую малую меру.

По концам собранного блока притирают защитные боковые меры, учитывая их размер в блоке.

Для формирования блоков и надежной фиксации используются наборы принадлежностей.

В России выпускается три вида наборов:

- полный (тип ПК-1) , для измерений наружных и внутренних размеров до 320 мм;

- малый (тип ПК-2) , для измерений наружных и внутренних размеров до 160 мм;

- разметочный (тип ПК-3) , для разметочных работ вместе с полным или малым измерительным набором.

Плоскопараллельные плитки - очень точный инструмент и поэтому обращаться с ними нужно бережно.

При составлении набора плиток (блока) всегда стремятся получить его из наименьшего количества плиток, так как с увеличением количества плиток в блоке возрастает погрешность.

Для получения блока из наименьшего количества плиток нужно руководствоваться следующим правилом:

сначала брать плитку, соответствующую последним знаком данного размера, затем предпоследним и т. д.

Когда дробная часть числа готова, надо вычесть из целой части размера сумму целых миллиметров, подобранных при составлении дробной части, и взять соответствующую плитку в целых мм.

Пример: необходимо собрать блок 71,875 мм.

Порядок сборки блока:

1-я плитка - 1,005 мм;

2-я плитка - 1,37 мм;

3-я плитка - 9,5 мм;

4-я плитка - 60 мм;

Итого: 71,875 мм.

Общие правила пользования плоскопараллельными концевыми мерами длины:

- Измерение производится при температуре окружающего воздуха t = 20°С.

- Измеряемый объект должен быть чисто вытерт от грязи и промыт бензином.

- Плоскости, непосредственно соприкасающиеся при измерении с плитками, не должны иметь забоин, заусенцев.

- При работе с плитками недопустимо прикасаться руками к мерительным поверхностям.

- Измерительные плитки и принадлежности к ним не должны подвергаться ударам и падению.

- После работы плитки должны быть промыты первосортным бензином, насухо вытерты и смазаны бескислотным бензином.

Притирка концевых мер длины

Притиркой при использовании КМД называют эффект прилипания двух плиток с плоскими отполированными гранями. Притирка удаляет весь воздух между гранями и плитки сжимаются атмосферным давлением. Поверхностное натяжение остатков промывочной жидкости и межмолекулярное взаимодействие материала плиток увеличивает силу сжатия.

Способность плиток КМД к притирке (притираемость) является обязательным требованием. Потеря притираемости означает недопустимый износ поверхностей. Нельзя путать притирку КМД с созвучным процессом доводки-притирки поверхностей, который является методом чистовой абразивной обработки.

Точность концевых мер длины

Согласно российским стандартам КМД делятся на образцовые меры длины и рабочие меры длины. Для образцовых мер указывается разряд, для рабочих - класс точности. Образцовые концевые меры длины предназначены для поверки измерительного инструмента и рабочих КМД.

Помимо длины также нормируется плоскопараллельность рабочих поверхностей КМД. Контроль плоскостности измерительных поверхностей концевых мер длины проводится с помощью интерференции по плоскопараллельной стеклянной пластине, а контроль параллельности рабочих поверхностей с помощью оптикаторов, интерферометров, измерительных машин, длинномеров и т. д.

Меры не соответствующие заданной плоскостности могут быть восстановлены доводкой.

Линейные размеры контролируются с помощью измерительных машин ИЗМ, а также методом компарирования от мер более высокого разряда и/или класса.

Мерам не соответствующим своему классу точности может присваиваться более низкий класс вплоть до 5-го.

Материалы, применяемые для изготовления ПКМД

Концевые меры длины изготовляются из хромистой стали с высоким качеством обработки измерительных поверхностей и высокой притираемостью (усилие сцепления составляет от 3 до 8 кгс) , обладают относительно низкой износоустойчивостью.

Концевые меры длины, выполненные из высокопрочного твердого сплава по износоустойчивости в 2,5-3 раза превосходят меры, изготовленные из хромистой стали. Визуально твердосплавные меры имеют темно-серый цвет, внешне отличаются от стальных плиток, и по массе заметно тяжелее.

Зарубежные производители изготавливают концевые меры из керамики (алюмооксид, двуокись циркония, карбид вольфрама и т. п.) , они отличаются высокой износоустойчивостью (в 6-10 раз превосходят стальные) , практически не подвержены коррозии, имеют низкую теплопроводность (в результате снижается температурная погрешность) , существенно легче стальных, не намагничиваются. Стоимость керамических мер примерно в 3-5 раз выше стальных.

Разные материалы имеют неодинаковые степени линейного температурного расширения, у стальных мер 11,5-13 мкм на градус на метр, у твердосплавных 4,5 мкм на градус на метр и у керамических 9,5 мкм на градус на метр.

Нормативные документы по концевым мерам длины

Порядок изготовления, проверки, использования и хранения концевых мер длины устанавливают следующие нормативные документы:

Пластины стеклянные плоскопараллельные и интерференционные

Пластины стеклянные плоскопараллельные и интерференционные предназначены для проверки притираемости и плоскостности полированных поверхностей интерференционным методом, взаимной параллельности измерительных поверхностей микрометров и другого оборудования, а также измерений длины сравнением с концевыми мерами интерференционным методом.

Представляют собой стеклянные призмы с полированными рабочими гранями.

Для интерференционных измерений снабжаются источниками контрастного монохроматического света.

1.2. Правило составления блока

При составлении блоков мер заданного размера сначала следует определить необходимые размеры составляющих блок мер. Количество мер в блоке должно быть минимальным, так как погрешность блока складывается из погрешностей отдельных мер. Определение необходимых размеров мер следует начинать с последней цифры заданного размера. Подобрав первую меру, необходимо вычесть её размер из заданного и, следуя тому же правилу, определить размер следующей меры.

ПРИМЕР. Составить блок размером 38,625 мм из наборов №1 и №2

Набор №1 ( 87 мер)

1-я мера - 1,005 мм, остаток размера - 37,620 мм

Таким образом, для получения размера необходимо взять концевые меры в следующей последовательности: 1,005 + 1,12 +6,5 + 30 = 38,625 мм.

Примечание. Вторую меру рекомендуется подбирать так, чтобы остаток оканчивался на 0 или 0,5.

Набор № 2 (42 меры)

1-я мера - 1,005 мм, остаток размера - 37,620 мм

2-я мера - 1,02 -||- -||- - 36,6

3-я мера - 1,6 -||- -||- - 35

4-я мера - 5 -||- -||- - 30

5-я мера - 30 -||- -||- - 0

1,005 + 1,02 + 1,6 + 5 + 30 = 38,625 мм.

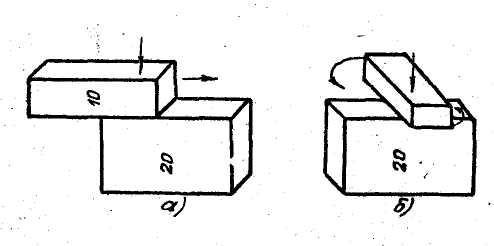

Выбранные меры следует очистить от смазки, тщательно промыть бензином, насухо вытереть чистой салфеткой. Притирку мер в блок проводят в определенной последовательности: к мерам больших размеров последовательно притирают меры меньших размеров, причем меньшую меру накладывают на край большей, затем верхнюю меру надвигают вдоль длинного ребра меры до совпадения плоскостей обеих мер (рис.2,а). Притирку малых мер можно осуществить и другим способом. Притираемые поверхности накладываются одна на другую крест-накрест и с легким нажимом разворачиваются одна относительно другой до совмещения (рис.2 б).

Рис.2. Притирка концевых мер

После окончания работы с блоком, его следует разобрать, меры промыть бензином, протереть сухой чистой салфеткой и уложить в соответствующие гнезда ящика набора. Концевые меры требуют исключительно осторожного и бережного обращения с ними. Малейшие повреждения, царапины, забоины, следы коррозии и прочие дефекты лишают плитки свойства притираться.

1.3 Последовательность работ при использовании блоков концевых мер

для настройки регулируемых скоб

1.З.1 По ГОСТ25347-82 найти предельные отклонения в соответствии с заданным размером и условным обозначением поля допуска контролируемой детали.

1.3.2 По ГОСТ24853-81 найти значения Z , Н, Нр, подсчитать предельные размеры контрольных калибров.

1.З.З Построить схему расположения полей допусков контролируемой детали, рабочих и контрольных калибров с простановкой отклонений от соответствующих номинальных размеров.

1.3.4 Подсчитать размеры блоков концевых мер для настройки соответствующих приборов, округляя полученные значения до третьего десятичного знака

1.3.5 По подсчитанным размерам, руководствуясь правилами, изложенными в пункте 1.2 собрать соответствующие блоки концевых мер.

4.1.2. Правило составления блока

При составлении блоков мер заданного размера сначала следует определить необходимые размеры составляющих блок мер. Количество мер в блоке должно быть минимальным, так как погрешность блока складывается из погрешностей отдельных мер. Определение необходимых размеров мер следует начинать с последней цифры заданного размера. Подобрав первую меру, необходимо вычесть её размер из заданного и, следуя тому же правилу, определить размер следующей меры.

ПРИМЕР. Составить блок размером 38,625 мм из наборов №1 и №2

Набор №1 ( 87 мер)

1-я мера - 1,005 мм, остаток размера - 37,620 мм

Таким образом, для получения размера необходимо взять концевые меры в следующей последовательности: 1,005 + 1,12 +6,5 + 30 = 38,625 мм.

Примечание. Вторую меру рекомендуется подбирать так, чтобы остаток оканчивался на 0 или 0,5.

Набор № 2 (42 меры)

1-я мера - 1,005 мм, остаток размера - 37,620 мм

2-я мера - 1,02 -||- -||- - 36,6

3-я мера - 1,6 -||- -||- - 35

4-я мера - 5 -||- -||- - 30

5-я мера - 30 -||- -||- - 0

1,005 + 1,02 + 1,6 + 5 + 30 = 38,625 мм.

Выбранные меры следует очистить от смазки, тщательно промыть бензином, насухо вытереть чистой салфеткой. Притирку мер в блок проводят в определенной последовательности: к мерам больших размеров последовательно притирают меры меньших размеров, причем меньшую меру накладывают на край большей, затем верхнюю меру надвигают вдоль длинного ребра меры до совпадения плоскостей обеих мер (рис.3,а). Притирку малых мер можно осуществить и другим способом. Притираемые поверхности накладываются одна на другую крест-накрест и с легким нажимом разворачиваются одна относительно другой до совмещения (рис.3 б).

Рис.3. Притирка концевых мер

После окончания работы о блоком, его следует разобрать, меры промыть бензином, протереть сухой чистой салфеткой и уложить в соответствующие гнезда ящика набора. Концевые меры требуют исключительно осторожного и бережного обращения с ними. Малейшие повреждения, царапины, забоины, следы коррозии и прочие дефекты лишают плитки свойства притираться.

4.1.3. Принадлежности к концевым мерам

Область применения концевых мер длины расширяется с применением различных стандартных приспособлений, входящих в набор принадлежностей (рис.4).

Рис.4. Принадлежности к концевым мерам

В состав наборов входят следующие принадлежности:

1. Плоскопараллельные боковики для наружных измерений..

2. Радиусные боковики 2 для внутренних и наружных измерений с рабочими размерами 2; 5; 10 и 15 мм.

3. Центровой боковик 3 для разметочных работ.

4. Чертильный боковик 4 для разметки.

5. Державки (струбцины) 1 для крепления блоков концевых мер с боковиками при проверке размеров и разметке в диапазоне размеров 0-80, 60-160 и 160-320 мм.

6. Основание, предназначенное для установки державки с блоком мер и чертельным боковиком при разметке на плите.

Руководство по обращению с концевыми мерами длины

Концевые меры выпускают в виде наборов, по 9, 10, 32, 42, 83, 87 и 103 шт, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место, с соответствующим указанием номинального размера.

Градация (шаг) размеров концевых мер в наборах - от 0,001, затем 0,01; 0,1; 0,5; 1 и 10 мм, что практически позволяет составить любой размер с точностью до 1 мкм.

При наборе концевых мер в блоки нужно стремиться к минимальному количеству плиток (мер). Расчет количества плиток следует начинать с подбора наименьших по размеру.

Притирку промытых бензином или уайт-спиритом плиток производят в обратном порядке: берут сначала плитку наибольшего размера, затем следующую по длине и, наконец, самую малую меру.

По концам собранного блока притирают защитные боковые меры, учитывая их размер в блоке.

Для формирования блоков и надежной фиксации используются наборы принадлежностей.

В России выпускается три вида наборов:

- полный (тип ПК-1), для измерений наружных и внутренних размеров до 320 мм;

- малый (тип ПК-2), для измерений наружных и внутренних размеров до 160 мм;

- разметочный (тип ПК-3), для разметочных работ вместе с полным или малым измерительным набором.

Плоскопараллельные плитки - очень точный инструмент и поэтому обращаться с ними нужно бережно.

При составлении набора плиток (блока) всегда стремятся получить его из наименьшего количества плиток, так как с увеличением количества плиток в блоке возрастает погрешность.

Для получения блока из наименьшего количества плиток нужно руководствоваться следующим правилом:

сначала брать плитку, соответствующую последним знаком данного размера, затем предпоследним и т. д.

Когда дробная часть числа готова, надо вычесть из целой части размера сумму целых миллиметров, подобранных при составлении дробной части, и взять соответствующую плитку в целых мм.

Пример: необходимо собрать блок 71,875 мм.

Порядок сборки блока:

1-я плитка - 1,005 мм;

2-я плитка - 1,37 мм;

3-я плитка - 9,5 мм;

4-я плитка - 60 мм;

Итого: 71,875 мм.

Общие правила пользования плоскопараллельными концевыми мерами длины:

ВВЕДЕНИЕ

Плоскопараллельные концевые меры длины: методические рекомендации по выполнению лабораторной работы по курсу «Метрология, стандартизация и сертификация» для студентов всех специальностей и форм обучения / Т.Н. Зырянова; Алт. гос. техн. ун-т, БТИ. – Бийск: Изд-во Алт. гос. техн. ун-та, 2009. – 22 с.

Методические рекомендации содержат сведения о плоскопараллельных концевых мерах длины и о наборах концевых плоскопараллельных мер длины. Приведены порядок выполнения лабораторной работы по составлению блоков концевых мер и расчет погрешностей размера блока по классам точности.

Рассмотрены и одобрены на заседании

кафедры производственной безопасности

и управления качеством.

Протокол № 7/09 от 25.09.2009 г.

© Т.Н. Зырянова, 2009

© БТИ АлтГТУ, 2009

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ………………………………………………………….. |

| 1 ОБЩИЕ СВЕДЕНИЯ О ПЛОСКОПАРАЛЛЕЛЬНЫХ КОНЦЕВЫХ МЕРАХ ДЛИНЫ……………………………………. |

| 1.1 Основные параметры и размеры …………………..……….. |

| 1.2 Наборы концевых мер……………………………………….. |

| 1.3 Расчёт размеров плоскопараллельных концевых мер для составления их в блоки………………………………………… |

| 1.4 Составление блока концевых мер…………………………… |

| 1.5 Расчёт погрешности размера блока при применении мер по классам точности. ……………………………………………… |

| 2 ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ……. |

| 3 КОНТРОЛЬНЫЕ ВОПРОСЫ……………………………………. |

| ЛИТЕРАТУРА………………………………………………………. |

ВВЕДЕНИЕ

Средства измерительного контроля линейно-угловых размеров, применяемые в машиностроении, можно функционально разделить на 3 группы:

1) меры, воспроизводящие заданные размеры длин и углов;

2) калибры, воспроизводящие границы предписанных размеров;

3) универсальные средства измерений действительных размеров.

Из средств измерений первой группы наибольшее применение в промышленности получили плоскопараллельные концевые меры длины из стали длиной до 1000 мм и твердого сплава длиной до 100 мм.

Плоскопараллельные концевые меры длины (раньше их называли плитками) – это меры длины с постоянными значениями размера между двумя параллельными плоскостями у детали, которая имеет форму прямоугольного параллелепипеда.

Плоскопараллельные концевые меры предназначены для использования в качестве:

- рабочих мер для регулировки и настройки показывающих измерительных приборов и для непосредственного измерения линейных размеров промышленных изделий;

- разрядных (образцовых мер) для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности и для поверки и градуировки измерительных приборов.

Составление блока концевых мер

Измерительные (рабочие) поверхности концевых мер обладают свойством сцепляемости (притираемости) по измерительным плоскостям. Эта способность позволяет составлять блоки из нескольких концевых мер разных размеров для получения требуемого размера. При соединении нескольких концевых мер в один блок погрешность суммарного размера в результате наличия жировых пленок между их измерительными плоскостями будет очень мала, и ею можно пренебречь.

Притираемость концевой меры – это свойство измерительных поверхностей концевой меры, обеспечивающее прочное сцепление концевых мер между собой, а также с плоской металлической, стеклянной пластинами при прикладывании или надвигании одной концевой меры на другую или концевой меры на пластину. Притираемость характеризуется усилием сдвига.

Свойство притираемости широко используется для воспроизведения с помощью концевых мер любых размеров в требуемых пределах. Притираемость измерительных поверхностей концевых мер должна соответствовать требованиям, указанным в таблице 3.

Таблица 3 – Требования к притираемости измерительных поверхностей концевых мер

| Класс точности концевых мер | Притираемость концевых мер к нижним стеклянным плоским пластинам диаметром 60 мм по ТУ 3-3.2123 | Притираемость концевых мер друг к другу |

| из стали длиной от 0,6 до 100 мм | из твердого сплава длиной от 0,99 до 100 мм | |

| Без интерференционных полос и оттенков при наблюдении в белом свете | Усилие сдвига от 29,4 до 78,5 Н | - |

| Усилие сдвига от 29,4 до 98,1 Н | ||

| 1; 2 и 3 | Без интерференцион-ных полос. Допускаются оттенки в виде светлых пятен, наблюдаемых в белом свете |

Шероховатость измерительных поверхностей концевых мер должна быть настолько малой (

0,06 мкм), чтобы придать мерам притираемость – свойство этих поверхностей, обеспечивающее прочное сцепление концевых мер между собой. Притираемость необходима при сборке концевых мер в блоки из нескольких штук. Они должны выдерживать 500 притираний друг к другу.

Несколько концевых мер, соединенных между собой, называют блоком концевых мер. Небольшие концевые меры притирают (обычно их не более пяти штук, чтобы уменьшить погрешность блока), а большие меры скрепляют с помощью стяжек.

Приёмы составления блока сводятся к следующему. Концевые меры, предназначенные для составления блока, предварительно очищают от смазки ватой, промывают чистым безводным и бескислотным авиационным бензином и вытирают насухо чистым полотняным полотенцем.

Различают два способа сборки концевых мер в блоки путём притирки:

1. Притирку осуществляют следующим образом: взяв одну из концевых мер за боковые (широкие) плоскости, накладывают её на вторую притираемую концевую меру или блок примерно на треть длины рабочей поверхности. Затем, слегка нажимая на верхнюю концевую меру, надвигают ее на нижнюю до полного контакта измерительных поверхностей. Если после этого с помощью легкого усилия не удаётся разъединить собранный блок, то концевые меры считаются притертыми. После притирки двух концевых мер к ним притирают третью и т.д.

2. Концевые меры свыше 5,5 мм можно притирать так: притираемые меры накладывают друг на друга крестообразно и, слегка нажимая, поворачивают одну относительно другой до тех пор, пока измерительные плоскости концевых мер не совпадут.

Во избежание лишней промывки концевых мер и царапания их рабочих поверхностей следует при работе с ними соблюдать следующие правила:

- не брать рабочие поверхности промытых концевых мер руками, а только чистым полотенцем, нельзя царапать, нагревать, подвергать ударам;

- концевые меры размером свыше 5,5 мм надо класть на стол нерабочими поверхностями;

- не притирать рабочую поверхность концевой меры к нерабочей, что вызывает появление царапин на рабочих поверхностях.

Последовательность при составлении блока обычно следующая: вначале притирают концевые меры малых размеров, собранный из них блок притирают к мере среднего размера и затем уже к концевой мере большого размера.

Для предохранения мер от быстрого износа и повреждения необходимо применять защитные концевые меры.

При наличии двух таких мер определенного размера блок концевых мер составляется таким образом, чтобы защитные меры находились на концах блока, причём одна сторона защитной меры всегда соприкасается только с измеряемым объектом, а вторая сторона – только с крайней мерой блока. Для этого на стороны концевой меры, соприкасающейся с измеряемым объектом, наносят особые опознавательные знаки. При подсчёте размера блока следует учитывать размер защитных мер.

После окончания работы блок следует разобрать, концевые меры промыть авиационным бензином, тщательно протереть чистой тряпкой и положить в соответветствующие ячейки футляра набора. Для длительного хранения концевые меры смазывают техническим вазелином.

Плоскопараллельные концевые меры длины: Методические указания к лабораторной работе , страница 3

Пример. Составить блок ПКМД номинального размера 59,935 мм, используя имеющийся набор мер №1.

Номинальный размер первой ПКМД должен содержать последнюю цифру десятичного знака заданного размера, т.е. 0,005 мм. В наборе №1 такой мерой будет ПКМД размером 1,005мм.

Для расчета второй концевой меры длины необходимо из заданного для составления размера блока ПКМД вычесть размер первой подобранной концевой меры длины, равный в рассматриваемом примере 1,005, т.е. 59,935- 1,005=58,93 мм.

Снова подбирают концевую меру длины из набора №1, номинальный размер которой содержит последнюю цифру десятичного знака, т.е. 0,03 мм. Такой концевой мерой может быть ПКМД номинального размера 1,03 мм. Вычитая из размера 58,93 мм размер выбранной второй концевой меры длины 1,03мм, получим 58,93-1,03=57,9 мм. По аналогии третья ПКМД будет иметь номинальный размер 1,9 мм, а разность составит 57,9-1,9=56 мм. Оставшийся целый размер составляют с помощью двух концевых мер длины размером 50 и 6 мм.

Для составления блоков ПКМД, размеры которых содержат тысячные доли миллиметра, дополнительно используют наборы номеров 4-7,16 и 17 с градацией размеров концевых мер через 0,001 мм.

Выбранные для составления блока ПКМД предварительно очищают от смазочного материала, промывают бензином и вытирают насухо чистой салфеткой. После этого прикасаться руками к измерительным поверхностям концевых мер длины не рекомендуется.

Подготовленные для блока ПКМД притирают. Сначала притирают меры с номинальными размерами, выдержанными целыми числами миллиметров, а затем притирают к ним концевые меры в порядке нарастания числа десятичных знаков в обозначении их размера. В рассмотренном выше примере сначала притирают меры 50 и 6 мм, а затем к блоку ПКМД добавляют концевые меры 1,9 и 1,3 мм. Мера 1,005 мм притирается последней.

После окончания работы с блоком ПКМД его разбирают, а концевые меры длины вторично промывают бензином, протирают салфеткой и смазывают. Только после такой обработки концевые меры укладываются в футляр.

Плоскопараллельные концевые меры длины предназначены для хранения и воспроизведения единицы длины в соответствии с государственной поверочной схемой, для проверки и градуировки мер и измерительных приборов, для установки приборов на нулевые деления при измерении методом сравнения с мерой, для непосредственных измерений наиболее точных размеров изделий, для разметки изделий; их используют так же при лекальных, слесарных, сборочных и регулировочных работах.

ПКМД, служащие для поверки и градуировки средств измерения, называют образцовыми. По образцовым ПКМД 1-го разряда поверяют образцовые ПКМД 2-го разряда , затем по ПКМД 2-го разряда поверяют образцовые ПКМД 3-го разряда, по ПКМД 3-го разряда поверяют меры 4-го разряда и по ПКМД 4-го разряда поверяют меры 5-го разряда.

К концевым мерам длины поставляются наборы принадлежностей (табл. 4), расширяющих область применения ПКМД.

Плоскопараллельные концевые меры длины (плитки) применяются для проверки калибров, измерительных инструментов, градуировки измерительных приборов и как непосредственный измеритель — для разнообразных контрольно-проверочных работ.

Концевые меры или блок концевых мер более 5,5 мм можно притирать и так, как показано на рис. 11, б:притираемые меры накладывают друг на друга крестообразно и, слегка нажимая, поворачивают одну относительно другой до тех пор, пока измерительные плоскости плиток не совпадут.

На рис. 11, впоказан блок плиток.

В зависимости от предельных отклонений от плоскопараллельности плитки разделяются на классы 0-й, 1-й, 2-й и 3-й. Самым точным является класс 0-й.

При составлении блока концевых мер необходимо стремиться, чтобы блок состоял из возможно меньшего количества плиток.

При составлении блока требуемого размера сначала берут плитку, которая имеет размер между ее измерительными плоскостями, включающий последнюю цифру заданного размера. Размер этой плитки вычитают из заданного размера. Последующие плитки подбирают, пользуясь тем же правилом.

Пример.Необходимо подобрать блок плиток размером 33,645 мм из набора 87 плиток.

Рис. 11. Соединение концевых мер (плиток) в блоки.

Изготовляются концевые меры с такой точностью и чистотой поверхности, что при прикладывании одной плитки к другой они притираются (прочно сцепляются между собой).

Притирку осуществляют следующим образом. Взяв концевую меру за боковые плоскости (рис. 11, а), накладывают ее на притираемую плитку или блок так, чтобы измерительные плоскости совмещались примерно на половину их длины. Затем, слегка нажимая на верхнюю плитку, надвигают ее на нижнюю до полного контакта измерительных поверхностей. Если после этого концевые меры не разъединяются, то плитки считаются притертыми.

Таким образом, заданный блок может быть составлен из четырех плиток размерами 1,005, 1,44, 1,2 и 30 мм.

Читайте также: