Порошковые бетоны с применением техногенного сырья

Обновлено: 01.05.2024

ОСОБЕННОСТИ СТРУКТУРЫ БЕТОНОВ НОВОГО ПОКОЛЕНИЯ С ПРИМЕНЕНИЕМ ТЕХНОГЕННЫХ МАТЕРИАЛОВ

Введение. Важной народнохозяйственной задачей является обеспечение современной строительной индустрии высокопрочными и эффективными материалами, изготовленными с использованием новых технологических подходов и техногенных материалов. Эти материалы отличаются от обычного повышенным содержанием цементного камня, меньшей крупностью зерен, многокомпонентностью состава, повышенной удельной поверхностью заполнителя. Решение этой задачи будет актуальным всегда благодаря постоянному росту требований к качеству строительных материалов и конструкций.

Цель написания статьи. Изучение условий формирования структуры бетонов нового поколения и разработка приемов управления структурообразующими процессами, влияющими на его качество.

Материалы и методы. Экспериментальные исследования проводились в лабораториях кафедры строительного материаловедения, изделий и конструкций; анализ литературных источников – в научно-технической библиотеке Белгородского государственного технологического университета имени В.Г. Шухова. При этом использовали стандартные методики испытаний, а также положения инструкции по эксплуатации отдельных приборов и оборудования.

Выводы. Построены модели структурообразования в высокопрочных твердеющих композициях, в которых осуществлен принцип оптимизации структуры, заключающийся в создании высокой степени упорядоченности ее составляющих элементов и новообразований, а также увеличении адгезии частиц цементного камня. Благодаря введению в состав техногенного сырья и органической добавки появилась возможность снижения расхода исходных материалов, а также расхода энергии и ресурсов. Механизм и принципы управления структурообразованием в настоящее время интенсивно изучаются и будут объяснены в последствие на основе синергетических представлений.

Ключевые слова

Об авторах

Федеральное государственное бюджетное образовательное учреждение высшего образования «Белгородский государственный технологический университет им. В.Г. Шухова»Россия

Толстой Александр Дмитриевич – кандидат технических наук, доцент кафедры строительного материаловедения изделий и конструкций

308012, г. Белгород, ул. Костюкова 46

Федеральное государственное бюджетное образовательное учреждение высшего образования «Белгородский государственный технологический университет им. В.Г. Шухова»Россия

Лесовик Валерий Станиславович – доктор технических наук, профессор, заслуженный деятель науки РФ, член-корреспондент РААСН, заведующий кафедрой строительного материаловедения изделий и конструкций

308012, г. Белгород, ул. Костюкова 46

Федеральное государственное бюджетное образовательное учреждение высшего образования «Белгородский государственный технологический университет им. В.Г. Шухова»Россия

Милькина Алёна Сергеевна – аспирант, инженер кафедры строительного материаловедения изделий и конструкций

308012, г. Белгород, ул. Костюкова 46

Список литературы

1. Баженов Ю.М., Калашников В.И. Модифицированные высокопрочные бетоны. М.: Изд-во АСВ. 2007. 368 с.

2. Калашников В.И., Тараканов О.В., Кузнецов Ю.С. и др. Бетоны нового поколения на основе сухих тонкозернисто-порошковых смесей // Инженерно-строительный журнал. 2012. № 8. С. 47–52.

3. Дворкин Л.И., Пашков И.А. Строительные материалы из отходов промышленности. Киев: Вища школа, 2007. 208 с.

4. Батраков В.Г. Модифицированные бетоны. М.: Стройиздат, 1990. 394 c.

5. Толстой А.Д., Лесовик В.С., Ковалева И.А. Органоминеральные высокопрочные декоративные композиции // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2014. № 5. С. 67–69.

6. Bornemann R., Fenling E. Ultrahochfester Beton-Entwicklung und Verhalten // Leipziger Massivbauseminar. 2000. Bd. 10. pp. 1–15.

7. Schmidt M., Bornemann R. Möglichkeiten und Crensen von Hochfester Beton // 14. International Baustofftagung : ibausil; 20-23. Sept. 2000, Weimar, Tagungsbericht. Weimar: BauhausUniversität, 2000. Bd. 1. S. 1083–1091.

8. Tolstoi A.D., Lessowik W.S., Kowaljow I.A. Pulverbetone auf Kompositbindemitteln mit der Verwen-dung von Industrieabfallen // 19. Internstionale Baustofftagung: ibausil; 16.-18. Sept. 2015, Weimar. , Tagungsbericht. Weimar: Bauhaus-Universität, 2015. Bd 2. P. 997–1000.

9. De Larrard Francoi. Ultrafine particles for the making of very high strength concretes // Cement, Concrete and Aggregates. 1990. Vol. 12 (2). Pp. 61–69.

10. Яковлев Г.И., Федорова Г.Д., Полянских И.С. Высокопрочный бетон с дисперсными добавками // Промышленное и гражданское строительство. 2017. № 2. С. 35–-42.

11. Давидюк А.Н. Бетон в строительстве – новые вызовы и перспективы // Вестник НИЦ Строительство. 2017. № 1 (12). С. 5–13.

12. Толстой А.Д., Лесовик В.С., Новиков К.Ю. Высокопрочные бетоны на композиционных вяжущих с применением техногенного сырья // Известия вузов. Инвестиции. Строительство. Недвижимость. 2016. № 2 (17). С. 174–180.

14. Лесовик В.С., Загороднюк Л.Х., Чулкова И.Л. Закон сродства структур в материаловедении // Фундаментальные исследования. 2014. № 3–2. С. 267–271.

15. Lesovik V.S., Shukhov V.G., Tolstoy A.D., Glagolev E.S., Novikov K.Y., Valerievna S.V. Powdered concretes on composition binders with application of technogene raw materials // International Journal of Pharmacy and Technology. 2016. Т. 8. № 4. С. 24726-24732.

16. Коровкин М.О., Янбукова А.Р., Ерошкина Н.А. Опыт и перспективы использования высокопрочных и сверхвысокопрочных бетонов // Современные научные исследования и инновации. 2017. № 2. С. 187–194.

17. Коренькова С.Ф., Гурьянов А.М., Сидоренко Ю.В. Нанодисперсное техногенное сырье для получения многокомпонентных сырьевых смесей // Сухие строительные смеси. 2012. № 3. С. 17-–19.

18. Сулейманова Л.А., Лесовик Р.В., Глаголев Е.С., Сопин Д.М. Высококачественные бетоны на техногенном сырье для ответственных изделий и конструкций // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2008. № 4. С. 34–37.

Для цитирования:

For citation:

Контент доступен под лицензией Creative Commons Attribution 4.0 License.

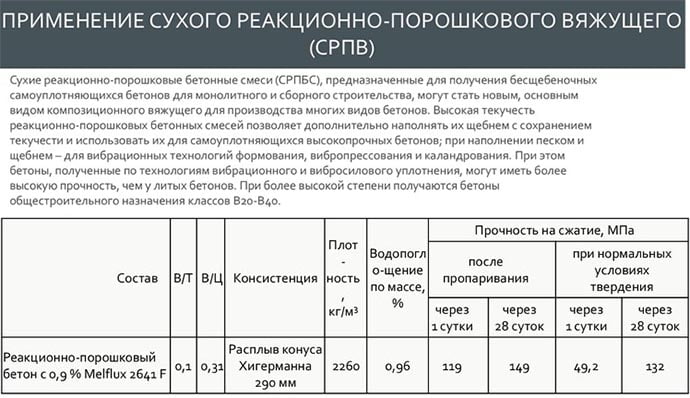

Сухие реакционно-порошковые бетонные смеси (РПБ)

Ученые не перестают удивлять разработками революционных технологий. Смесь с улучшенными свойствами была получена не так давно – в начале 90-х годов 20-го века. В России ее использование при возведении зданий встречается не так часто, основное применение – изготовление наливных полов и декоративных изделий: столешниц, ажурных арок и перегородок.

Отличия от обычного бетона

Определить преимущества более качественного материала РПБ позволит рассмотрение параметров:

- Состав.

- Свойства.

- Сфера использования.

- Экономическое обоснование выгоды.

Состав

Бетон – стройматерил, формованный из уплотненной смеси различного состава:

1. Основа – вяжущее, «склеивающее» заполнитель вещество. Свойство надежно, в единое целое объединять компоненты обеспечивает главные требования сферы применения. Виды вяжущего:

- Цемент.

- Гипс.

- Известь. .

- Полимеры.

- Битум.

2. Заполнитель – составляющая, которая определяет плотность, вес, прочность. Виды и размер зерна:

- Песок – до 5 мм.

- Керамзит – до 40.

- Шлак – до 15.

- Щебень – до 40.

3. Добавки – модификаторы, улучшающие свойства, изменяющие процессы схватывания получаемой смеси. Виды:

- Пластифицирующие.

- Армирующие.

- Поризующие.

- Регулирующие морозостойкость и/или скорость схватывания.

4. Вода – компонент, вступающий в реакцию с вяжущим (не используется в битумных бетонах). Процентное соотношение жидкости к массе основы определяет пластичность и время схватывания, морозостойкость и прочность изделия.

Применение различных сочетаний основы, заполнителя, добавок, их соотношения, пропорций позволяет получать бетоны с разнообразными характеристиками.

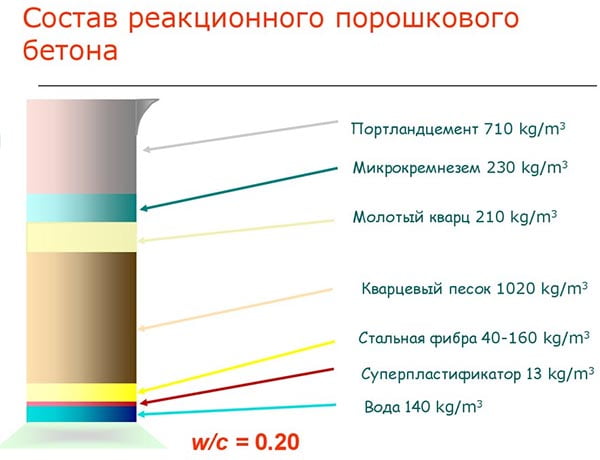

Отличие РПБ от других видов материалов – мелкая фракция заполнителя. Снижение процентного содержания цемента, его замена каменной мукой, микрокремнеземом позволило создать смеси с высокой текучестью, самоуплотняющиеся составы.

Сверхпрочные РПБ получают смешиванием воды (7-11 %) и реакционно-активного порошка. Пропорции (%):

-

Портландцемент марки М500 серый или белый – 30

- Компоненты подготавливают в соответствии с процентным содержанием.

- В смеситель подают воду и пластификатор. Начинается процесс перемешивания.

- Добавляют цемент, каменную муку, микрокремнезем.

- Для придания цвета допускается добавка красителей (железоокисные).

- Перемешивание 3 минуты.

- Дополняют песком и фиброй (для армированных бетонов).

- Процесс смешивания 2-3 минуты. В этом промежутке времени вводят ускоритель схватывания в процентном соотношении 0,2 от общей массы.

- Поверхность формы смачивают водой.

- Заливают смесь.

- Сбрызгивают водой поверхность раствора, распределившегося в форме.

- Накрывают литьевую емкость.

На все операции потребуется до 15 минут.

Свойства реакционно-порошковых бетонов

1. Применение микрокремнезема и каменной муки привело к снижению пропорции содержания цемента и дорогих суперпластификаторов в РПБ, что обусловило падение стоимости.

2. Получен состав самоуплотняющегося порошкового сверхпрочного бетона с высокой степенью текучести:

- Не обязательно применение вибростола.

- Лицевая поверхность получаемых изделий практически не требует механической доработки

- Возможность изготовления элементов с различной текстурой и шероховатостью поверхности.

3. Армирование стальной, целлюлозной фиброй, использование ажурно-тканевых каркасов повышает марку до М2000, прочность на сжатие – до 200 МПа.

4. Высокая устойчивость к карбонатной и сульфатной коррозии.

5. Применение порошковой реакционной смеси помогает создать сверхпрочные (˃40-50 Мпа), легкие конструкции (плотность 1400

1650 кг/м3). Снижение массы уменьшает нагрузку на фундамент сооружений. Прочность позволяет выполнять несущие элементы каркаса здания меньшей толщины – сокращается расход.

Инженеры на этапе проектирования проводят расчеты и составляют ряд рекомендаций и требований к строительным материалам и параметрам. Основные показатели:

- Марка бетона – число после буквы «М» (М100) в маркировке, указывает диапазон статической нагрузки на сжатие (кг/см2) после превышения которой наступает разрушение.

- Прочность: на сжатие – фиксированная опытным путем величина давления пресса на образец до его деформации, единица измерения: МПа. На изгиб – давление пресса на центр образца, установленного на две опоры.

- Плотность – масса изделия объемом 1 кубический метр, единица измерения: кг/м3.

- Морозостойкость – количество циклов замораживания и обратного процесса с разрушением образца менее 5 %.

- Коэффициент усадки – процентное уменьшение объема, линейных размеров конструкции по готовности.

- Водопоглощение – отношение массы или объем впитываемой образцом воды при погружении в сосуд с жидкостью. Характеризует открытую пористость бетона.

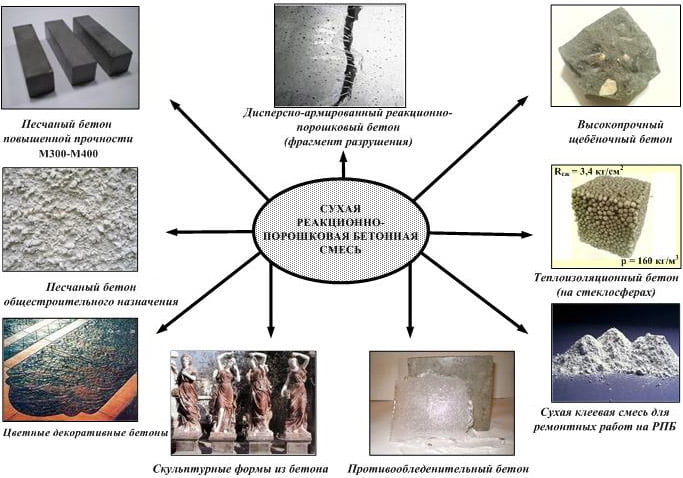

Новая технология на основе реакционно-порошковой смеси позволяет создавать бетоны с улучшенными характеристиками и широкой областью использования:

- 1. Наливные полы с высоким сопротивлением истиранию при минимальной толщине наносимого слоя.

- 2. Изготовление бордюрного камня с длительным сроком эксплуатации.

- 3. Различные в нужной пропорции добавки способны значительно снижать процесс водопоглощения, что позволяет применять материал при возведении морских нефтяных платформ.

- 4. В гражданском и промышленном строительстве.

- 5. Возведение мостов и тоннелей.

- 6. Для столешниц с высокой прочностью, поверхностью различной структуры и шероховатостью.

- 7. Декоративные панели.

- 8. Создание перегородок, художественных изделий из прозрачного бетона. При постепенной заливке в форму укладывают светочувствительные волокна.

- 9. Изготовление архитектурных тонкостенных деталей с помощью тканевого армирования.

- 10. Использование для прочных клеевых составов и ремонтных смесей.

- 11. Теплоизоляционный раствор с применением стеклосфер.

- 12. Высокопрочный бетон на гранитном щебне.

- 13. Барельефы, памятники.

- 14. Цветные бетоны.

Высокая цена вводит в заблуждение застройщиков относительно целесообразности использования. Снижение транспортных расходов, увеличение срока эксплуатации сооружений и наливных полов, другие позитивные свойства материала окупают финансовые вложения. Найти и купить РПБ довольно сложно. Проблема связана с пониженным спросом.

Цены, по которым можно приобрести РПБ в России:

| Вид | Марка | Цена, руб/кг |

| Сухая бетонная порошковая реакционная смесь, мешок, 30 кг | М1200 | 48 |

| Высокопрочный промышленный наливной пол | М1500 | 54 |

| Сухой ремонтный состав | В120 | 51 |

| Сталефиброармированный самонивелирующийся бетон | В180 | 50 |

| Бетон на гранитном щебне готовый (1 м3) | М1000 | 6000 |

К сожалению, сложно привести примеры объектов гражданского или промышленного назначения, возведенные на территории России с применением РПБ. Основное использование порошковых бетонов получило при изготовлении искусственного камня, столешниц, а также в качестве наливных полов и ремонтных составов.

ПОРОШКОВЫЕ БЕТОНЫ С ПРИМЕНЕНИЕМ ТЕХНОГЕННОГО СЫРЬЯ

Tolstoy Aleksandr Dmitrievich Belgorod State Technological University named after V.G. Shukhov (BSTU named after V. G. Shukhov) Lesovik Valeriy Stanislavovich Belgorod State Technological University named after V.G. Shukhov (BSTU named after V. G. Shukhov) Zagorodnyuk Liliya Khasanovna Belgorod State Technological University named after V.G. Shukhov (BSTU named after V. G. Shukhov) Kovaleva Irina Aleksandrovna Belgorod State Technological University named after V.G. Shukhov (BSTU named after V. G. Shukhov)

Journal volume & issue no. 11

pp. 101 – 109

Abstract

В настоящее время внимание ученых и инженеров привлекает широкое применение высокопрочного бетона, отличающегося от обычного повышенным содержанием цементного камня, меньшей крупностью зерен, многокомпонентностью состава и повышенной удельной поверхностью заполнителя. Теоретически обосновано и экспериментально подтверждено, что эксплуатационные свойства этого бетона в большей степени зависят от свойств заполнителя, наполнителя и водосодержания. Использование техногенного сырья значительно повышает технико-экономический эффект при производстве высокопрочных бетонов.

Порошковые бетоны с применением техногенного сырья

Строительные материалы представлены не только распространенными и хорошо известными решениями, существует особая категория бетонных изделий: витиеватые столбы и решетки, ажурные ограждения и высокохудожественная облицовка, малые архитектурные формы и фасады зданий. Сложно себе представить, что все перечисленное изготавливается из самоуплотняющихся реакционных порошковых бетонов. На нем и хотелось бы остановиться подробнее.

Самостоятельно подготовить самоуплотняющуюся реакционно-порошковую фибробетонную смесь достаточно просто. Основная идея заключается в последовательном введении компонентов до момента получения состава с требуемой текучестью.

- В первую очередь необходим подготовить смеситель, а затем добавить в него последовательно чистую и гиперпластификатор.

- Затем вводят цементный порошок, каменную муку, микрокремнезем. Компоненты тщательно перемешивают до 3 минут.

- На следующем этапе добавляют фибру и песок. Они перемешиваются на протяжении последующих 3-х минут.

- тонкая тротуарная плитка;

- столбы;

- высокохудожественные решетки и ограждения;

- малые архитектурные формы;

- декоративные решения.

Недостатки самоуплотняющихся реакционно-порошковых цементов

Главный минут рассмотренного выше способа – дороговизна и техническая сложность одновременного измельчения суперпластификаторов и вяжущих компонентов. Не стоит забывать о том, что данный способ не позволяет создавать решения с эстетически привлекательными ажурными элементами.

- от 50 до 200 ч песков на основе кальцинированных бокситов (размер фракций может варьироваться от 1 до 10 мм);

- 100 ч цемента;

- от 5 до 25 ч белой сажи или измельченного карбоната кальция;

- от 10 до 30 ч воды;

- от 15 до 20 ч волокон;

- от 1 до 10 ч пластификатора;

- 1-10 ч противопенного вещества.

Главный недостаток рассматриваемого бетона – применение песков на основе кальцинированных бокситов, стоимость которых очень высокая. В большинстве случаев они используются для производства алюминия. В 90% случаев изготавливается избыточное количество цементной смеси, что чревато перерасходом дорогостоящих ингредиентов.

Вопрос стоимость самоуплотняющихся реакционно-порошковых фибробетонов

Многие застройщики скептически относятся к самоуплотняющимся реакционно-порошковым фибробетонам, ввиду их высокой стоимости. Но финансовые вложения окупаются, если обратить внимание на другие позитивные черты и характеристики материала: увеличенный срок эксплуатации готовых изделий, снижение расходов на транспортировку. Приобрести РПБ на отечественном рынке стройматериалов крайне проблематично, ввиду номинального спроса.

На территории Российской Федерации объекты, возведенные с применением РПБ-технологии остаются малоизученными, ввиду засекреченности. В промышленном и гражданском строительстве они используются крайне редко. Порошковые бетоны применяются при изготовлении прочных столешниц, искусственного камня, а также наливных полов.

БЕТОНЫ НОВОГО ПОКОЛЕНИЯ ч.2

В первой части статьи были приведены примеры получения бетонов с низким удельным расходом цемента на единицу прочности, находящимся в пределах от 3,57 до 4,5 кг/МПа. При этом максимальная прочность на сжатие 66 МПа была получена при низком фактическом расходе цемента 236 кг/м 3 и удельном - 3,57 кг/МПа. Необходимо было установить – сохранятся ли столь низкие удельные расходы цемента у бетонов с прочностью 100 МПа и более при оптимальных соотношениях компонентов к портландцементу и реологических критериев.

Минимальный удельный расход цемента на единицу прочности фибробетона, равный 3,66-4,06 кг/МПа, был достигнут при расходе цемента 630 кг/м 3 в работе SchmidtM. и др. [2]. Бетонная смесь при этом была самоуплотняющейся.

Таким образом, трансформация самоуплотняющихся смесей в полупластичные и пластичные марок П-1÷П-3, с сокращением воды и портландцемента, приведет к повышению прочности и снижению расхода. Но уменьшение расхода воды и портландцемента необходимо компенсировать в объеме бетона либо щебнем, либо песком, что может существенно изменить реотехнологические свойства бетонной смеси. Так, снижение расхода портландцемента с 550 до 400 кг должно быть скомпенсировано добавлением гранитного щебня или песка в количестве 130 кг.

Наиболее оптимальный прием, используемый нами – добавление в бетонную смесь каменной муки и очень мелкого песка в большем количестве с уменьшением доли среднего или крупного песка.

Такая концепция была реализована нами для получения бетонов с прочностью более 100 МПа.

Для экспериментов использовался Вольский ПЦ М500 ДО активностью 48,9 МПа. Он был перемешан в шаровой мельнице с сухим гиперпластификатором (ЦДС). Применялись молотый кварцевый песок с Sуд=3300 и 3470 см 2 /г, очень мелкий кварцевый песок фракции 0,1-0,63 мм и микрокремнезем Новокузнецкого завода.

Топологические параметры для оптимизации реологической матрицы были рассчитаны по нашей формуле, используемой для самоуплотняющихся реакционно-порошковых бетонов, с той лишь разницей, что долю цемента мы заменили молотым песком той же дисперсности.

В качестве мелкого заполнителя использовали средний Ачинский песок фр. 0-5 мм и диабазовый щебень фр. 5-10 мм. Диабазовый щебень имел в своем составе 62% лещадных и игольчастых зерен.

Образцы твердели во влажностных условиях при температуре 20 + 3 о С. Результаты испытаний представлены в таблице. На бетоне с меньшим расходом цемента – 390 кг/м 3 получен более экономичный бетон с самым малым удельным расходом цемента – 3,48 кг/МПа. Важно, что содержание микрокремнезема в бетонах не превышало 7% от массы портландцемента. Осадка конуса смеси была 12-14 см. Это свидетельствует о том, что топологические параметры были выбраны правильно, а реологические матрицы обеспечили свободное перемещение частиц крупного песка и щебня в бетонной смеси.

С уверенностью можно утверждать, что именно такие бетоны с высокопрочной матрицей необходимы для изготовления фибробетонов. Именно такие бетоны требуют наномодифицирования, а не цементный камень или «жирные» цементно-песчаные бетоны состава 1:2 (и подобные им), не бетоны марок М200-М500. Но во многих научных и рекламных публикациях говорится о необходимости наномодифицирования таких цементных систем и малопрочных бетонов.

Прочностные показатели, рецептурные и реологические критерии высокопрочных бетонов

БЕТОНЫ НОВОГО ПОКОЛЕНИЯ ч.1

Прогресс в технике высокопрочного бетона 70-80 г.г. ХХ века с прочностью на сжатие 50-70 МПа из жестких бетонных смесей переместился в область особовысокопрочных и сверхпрочных бетонов с прочностью на сжатие 100-200 МПа из нерасслаивающихся жидкотекучих бетонных смесей, с уменьшением предела текучести на 4-5 порядков по сравнению с уплотненными жесткими смесями. Этому способствовали три революционных этапа в эволюции бетона: изобретение супер- и гиперпластификаторов (СП и ГП), тонкой и прочной фибры и плотных микропуццоланических добавок – микрокремнеземов (МК). Наиболее важное преимущество таких бетонов состоит в достижении ими прочности, превышающей в 1,5-1,6 раза прочность цементного камня из литой суперпластифицированной цементной суспензии с гиперпластификатором. Достижение низкой пористости, высокой прочности, равной 140-150 МПа, с обеспечением значительной трещиностойкости, малой усадки (хотя расход цемента достигает 600-700 кг/м 3 ) такого композиционного материала, в котором отсутствует свободная известь, открывает значительные перспективы для производства малоцементных щебеночных бетонов марок 200-500 с использованием принципов создания высокопрочных бетонов. Это чрезвычайно актуально для России, в которой высокопрочные и особовысокопрочные бетоны классов В100-120, практически не востребованы.

Мы считаем, что четвертым революционным этапом в технологии высокопрочных бетонов, являются реакционно-активные и реологически-активные минеральные порошки, в частности, каменная мука из молотых горных пород, без наличия которой в структуре реологической матрицы невозможно получение бетонов класса В120-150 и более из самоуплотняющихся бетонных смесей. Некоторые материаловеды не соглашаются с таким категоричным утверждением, но без каменной муки эффективные бетоны не будут изготавливаться в будущем вообще.

Это касается и бетонов, изготавливаемых из малопластичных, полужестких и жестких смесей для заводской технологии производства сборного железобетона. В бетонах повышенных марок до М600 и рядовых менее М400, по нашим исследованиям, содержание каменной муки доходит до 100% и более от массы цемента, а по объему – 110-120% с уменьшением расхода цемента до 150-200 кг/м 3 . Каменная мука или просто минеральные дисперсные наполнители издавна добавлялись в цементы и бетоны в количестве 10-30% при замене цемента без снижения прочности бетона и для улучшения отдельных свойств последнего. В высокопрочных бетонах с гиперпластификаторами при малых расходах цемента каменная мука добавляется нами к цементу в соотношении по массе 1:1,75÷1:2, а по абсолютному объему 1:2-1:2,5. Это уже не добавка, а преобладающий составной компонент вяжущего, определяющий реологию бетонов с СП и водоредуцирующий эффект в них. Важным реологическим компонентом щебеночных бетонов является очень мелкий песок фракции 0,1-0,6 мм, который заполняет пустоты в среднем или крупном песке. В бетонах без СП и ГП каменная мука и очень мелкий песок в таком количестве существенно понижают их прочностные показатели. Без каменной муки в пластифицированных бетонах невозможно новое качественное и количественное изменение структуры и значительный «скачок» прочности их.

В связи с этим не следует искать прорывных технологий в производстве бетона, в виде нанотехнологий. Прорывные микротехнологии бетонов уже «лежат на поверхности» с наивысшей технико-экономической эффективностью за всю историю развития бетона и дожидаются своей реализации.

Очень будет жаль тех материальных средств, потраченных на «прорывные нанотехнологии» для модификации наночастицами высокодефектных (макродефектных) бетонов «пробивными» специалистами, оставив вне внимания разработанные технологии малодефектных (нано- и микродефектных) высокопрочных, особовысокопрочных бетонов с повышенными расходами цементов и рядовых бетонов марок 200-500 с расходами цемента 150-210 кг/м 3 с использованием основных революционных достижений в эволюции бетонов.

Если говорить о выборе базового материала, следуя ТЭО нанотехнологий, рассмотренного в работе [2], то для бетонов базовой оценкой являются реакционно-порошковые и щебеночные бетоны нового поколения классов В120-150 с каменной мукой, плотными пуццоланическими добавками и с СП и ГП. Для цементов базовой оценкой их прочности в тесте нормальной густоты являются цементные реакционно-порошковые смеси для порошковых бетонов с низким удельным расходом цемента на единицу прочности, равным 3-5 кг/МПа, водопоглощением по массе 0,5-1,0%!, морозостойкостью более 1000 циклов.

Строящиеся цементные заводы должны своевременно изменить свои приоритеты и не только производить портландцемент для широкого потребителя в больших объемах, но и запланировать производство СРПБС с установкой помольных линий. В структуре цементного завода для этого имеется все необходимое: сушильное оборудование, отходящие газы, помольное оборудование, силосные склады, упаковочные линии.

Сухие реакционно-порошковые смеси должны изготавливаться, как минимум, четырехкомпонентными: цемент, гиперпластификатор, дисперсный молотый наполнитель в виде каменной муки, тонкозернистый песок. В отдельных случаях должен использоваться микрокремнезем в количестве 5-25% к массе цемента.

Чем обусловлена высокая эффективность СРПБС по сравнению с портландцементами, даже высоких марок М550-600 Д0, которые практически не выпускаются в России? Во-первых, в обеспечении высокой текучести и взвешивающей способности, позволяющей не расслаиваться щебеночным бетонам. Во-вторых – в сбалансированности состава, при котором портландит силикатных клинкерных минералов связывается микрокремнеземом тончайшими частицами кремнеземсодержащих реакционно-активных горных пород. При этом «балластный» гидроксид кальция замещается в порах цементного камня высокопрочными гидросиликатами кальция.

Выбор молотого кварцевого песка или горных пород, содержащих кварц или кремнеземсодержащие стекла, наиболее желателен. Тончайшие частицы таких пород связываются с известью в ранние сроки, а более крупные – в поздние сроки твердения, что снижает долю стехиометрически необходимого микрокремнезема или вообще способствуют исключению его. Крупнокристаллический портландит превращается в нанометрический гидросиликат кальция. Молотые известняки, обладающие реологической активностью, но не реагирующие с известью, менее предпочтительны, особенно, для высокопрочных бетонов.

Химико-минералогический диапазон состава, используемой каменной муки, достаточно широк и требование сочетания в ней реакционно-химической и реологической активности может быть необязательным. Для бетонов марок М800-1000, мука может быть лишь реологически активной, например, из плотных и прочных известняков, доломитизированных известняков или доломитов. Для бетонов более высоких марок, хорошее сочетание реакционно-химической и реологической активности, выявлено нами в базальтовой, кварцево-дацитовой, гранитной, андезитовой муке и в ряде других молотых горных пород. Особое положение в ряду активностей занимает молотый кварцевый песок (наиболее распространенная порода во многих регионах), который в индивидуальном виде не обладает реологической активностью, но кардинально повышает ее в смеси с цементом в суспензиях с СП. Реологическая активность молотого кварцевого песка и других кислых пород «пробуждается» в смеси с цементом или с известью в результате перезарядки поверхности с отрицательной на положительную. Механизм перезарядки поверхности дисперсного кварца катионом кальция был выявлен нами в 80-х годах. Поэтому разработанная нами методика тестирования реологической активности каменной муки, предусматривает сравнение текучестей пластифицированных цементной суспензии и суспензий смешанного порошка из муки и цемента, взятых в соотношении 1:1÷1:2, при одинаковых дозировках гиперпластификатора. При этом определяется количество воды затворения.

Показателем реологической активности является водоредуцирующий эффект, вычисленный по водосодержанию контрольного и пластифицированных составов при одинаковых текучестях или одинаковых расплывах смеси из конуса Хагерманна (расплыв 25-30 см) или из цилиндра диаметром 50 мм и высотой 50 мм (расплыв 150±10 мм). Более высокий водоредуцирующий эффект суспензии на основе смеси цемента и муки по сравнению с цементной, является основным критерием, обеспечивающим получение высокопрочных бетонов. При этом суспензии должны обладать тиксотропным ресурсом продолжительного растекания (установленного нами в 80-х годах), не образовывать на поверхности розлива выступов и впадин, а капли суспензии, нанесенные на поверхность розлива, должны втягиваться в объемную фазу без образования полусферических или шаровых сегментных выступов [3].

Высокопрочные щебеночные бетоны М1000-М1500 получены нами из пластичных и жестких бетонных смесей. Более перспективно использование сухой реакционно-порошковой смеси для получения бетонов как высоких, так и низких марок.

При производстве бетонов для заводской технологии сборного железобетона то соотношение компонентов в бетонных смесях, уплотняемых механическими способами различной интенсивности, должно радикально меняться в сравнении с соотношением компонентов в высокопрочных самоуплотняющихся бетонах (рис. 1).

Рис. 1 Концепция формирования составов высокоэффективных бетонов

от сверхпрочных самоуплотняющихся до рядовых с различной интенсивностью механического уплотнения

Концепция формирования состава при переходе от самоуплотняющихся сверхпрочных бетонов до высокоэффективных с более низкой прочностью заключается в трансформации реологических матриц, обеспечивающих рациональную реологию каждого состава. При этом микродисперсные и тонкозернистые компоненты реологической матрицы – каменная мука и очень мелкий песок замещают цемент по мере его уменьшения. При такой трансформации можно получать бетоны с низким удельным расходом цемента на единицу прочности.

Приведем несколько примеров реализации принципов создания таких бетонов нового поколения.

Для изготовления бетонов общестроительного назначения марок 250-600 использовали СРПБС, включающую портландцемент Вольский М500 ДО, наиболее эффективный по нашему мнению, поликарбоксилатный гиперпластификатор Melflux 1641 F , молотый кварцевый песок с удельной поверхностью 3300 см 2 /г, мелкий кварцевый песок фракции 0,16-0,63 мм и Новокузнецкий гранулированный микрокремнезем. В качестве заполнителей добавляли средний Красноярский полевошпатовый намывной песок и доломитизированный щебень с прочностью по дробимости Д800-1000 или диабазовый щебень с Д1400 фракции 5-10 мм.

Результаты испытания бетонов приведены в таблице 1.

Как следует из табл. 1, фактические показатели прочности с учетом пересчета прочности на базовые образцы-кубы 150×150×150 мм соответствовали маркам М500-М600. Отечественная промышленная практика (а, возможно, и зарубежная) не имела прецедентов получения таких бетонов при расходе портландцемента 236 кг/м 3 из пластичной марки П-1 и жесткой марки Ж-1. Характерно то, что снижение дозировки ГП и замена щебня увеличили плотность бетона и повысили прочность на 26%. При этом, предложенные нами [4] безразмерные реологические критерии: избытка абсолютного объема цементно-водно-дисперсной матрицы с МК над абсолютным объемом очень мелкого песка , избытка абсолютного объема цементно-водно-дисперсно зернистой матрицы над абсолютным объемом песка заполнителя (среднего песка) и избытка объема цементно-водно-дисперсно-песчаной, т.е. растворной матрицы над объемом щебня – , были очень высокими.

Вторая серия бетонов была изготовлена с минимальными расходами цемента 150 и 180 кг/м 3 .

Использовались сырьевые составы, аналогичные составу №1 (табл. 1). Результаты испытаний представлены в таблице 2.

Как следует из результатов в бетоне с расходом цемента 150 кг/м 3 прочность составила 33,6 МПа, что соответствует марке М300, а в бетоне с расходом цемента 180 кг/м 3 – М400. Удельные расходы цемента на единицу прочности, соответственно, были равны 4,46 и 4,18 кг.

Из анализа приведенных в табл. 1 и 2 результатов, а также из результатов испытания 12 составов бетонов с марками по прочности на сжатие М700-М1200 была выявлена закономерность: с уменьшением содержания цемента доля молотого песка должна быть соизмерима с расходом портландцемента и их массовое соотношение должно приближаться к единице, а отношение очень мелкого песка фр. 0,16-0,63 мм к цементу – к 2,5-3,5.

Составы бетонов, прочностные показатели, рецептурные и реологические параметры

Что особенного в порошковой бетонной смеси и есть ли преимущества?

Бетон — один из главных составляющих строительных конструкций. Не так давно на рынке появился новый вид — порошковый бетон. Этот тип материала обладает улучшенными свойствами и физико-техническими характеристиками. Он стал фаворитом для мастеров строительного дела. Его прочность и текучесть вышли на новый качественно лучший уровень.

Что собой представляют?

Этот вид бетона получил название из-за особенностей состава. Он разработан учеными не так давно, но уже завоевал симпатию пользователей. Изготавливают такой вид бетона с реакционных материалов, которые очень тонко измельчены. Он обладает прочностью 200- 800 МПа. Это высокий показатель по сравнению с другими видами бетона. Изделия, изготовленные из материла, проходят тепловую и влажную обработки.

Особенности состава

Компоненты, из которых изготавливают бетон, такие:

- вода;

- гиперпластификатор;

- цемент;

- микрокремнезем;

- каменная мука;

- песок фракционный;

- стальная фибра.

Каждый добавленный компонент материала должен быть тщательно размешан.Секрет процесса смешивания составляющих материалов заключается в правильной последовательности их введения в смесь.

Самостоятельное приготовление порошкового материала занимает 15—20 минут. Сначала в воду добавляется гиперпластификатор, компоненты перемешиваются до получения однородной массы. Затем добавляется цемент, микрокремнезем, каменная мука, песок и фибра. После введения в смесь каждого нового элемента обязательно перемешивать компоненты. Бетон готов, когда мастер получил материал с необходимой текучестью. Его сразу можно использовать по назначению.

Преимущества

Рассматриваемый вид пользуется высоким спросом у покупателей. Этому способствуют его положительный для строительства и облицовки свойства. Вот некоторые из них:

- Изготовленные изделия имеют идеальную форму и гладкую поверхность.

- Крупный заполнитель не применяется в технологии его изготовления.

- Большое разнообразие форм и текстуры готовых изделий.

- Прочность материала при изгибе — Ptb100.

- Высокая прочность при сжатии.

- Готовые изделия могут быть украшены ажурными и тонкими составляющими, что было совершенно невозможно при использовании бетона старого образца.

- Материал просто сделать самостоятельно без использования специализированных промышленных агрегатов.

- Финальный этап изготовления элементов из материала быстрый и недорогой: обжечь при температуре 95—200 °С и увлажнить водой.

Применение

Высокопрочная порошковая смесь активно используется во всех этапах строительства и внутренних работах. Этот вид применяют для изготовления балок, столбов, смесей для уменьшения зазоров между конструкциями, ажурных заборов, наливных полов. Изделие используется для создания сложных архитектурных сооружений, которые выгодно отличаются наличием тонких вычурных элементов. Порошковая смесь идеально подходит по своим свойствам для изготовления плит разных форм и размеров. Это могут быть элементы для укладки на улице, например, тротуара, так и внутри здания — в качестве облицовки стен.

БЕТОНЫ НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ

Как-то встречал книгу "применение в производстве строительных материалов

техногенных отходов добычи угля и выплавки стали донецкого региона".

Хотя в названии могу ошибаться.

Orphan00000

Пользователь

Была ли полезна информация? да отчасти нет

Карма: 2181.4

Звание: Опытный

13.10.11 15:37

Пользователь

Была ли полезна информация? да отчасти нет

Звание: Пользователь

13.10.11 19:03

Спасибо, что откликнулись

Вы правы, на счет раскрытия темы. Я применяю золошлаковые смеси и мелкие пески местного происхождения, как наполнитель в вяжущее, т.е использую композиционные вяжущие для бетонов твердеющих в условиях сухого жаркого климата с использованием гелиотермообработки. Информации о самих материалах у меня достаточно, все исследования, в принципы, выполнены, вплоть до изучения микроструктуры цементного камня и бетона. Результаты более чем хорошие.

Проблема в том, что не могу найти достаточную информацию о применении отходов или вторичного сырья для условий сухого жаркого климата для использования в литературном обзоре

Еще раз спасибо!

Читайте также: