Показатели прочности путевого щебня фракционный зерновой состав путевого щебня

Обновлено: 20.05.2024

ГОСТ 25607-2009. Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ ДЛЯ ПОКРЫТИЙ И ОСНОВАНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМОВ Технические условия Crushed stone-sandy mixtures for road and airfield surfacings and bases. Specifications

Дата введения 2011-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и МСН 1.01-01-96 "Система межгосударственных нормативных документов в строительстве. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Дорожный научно-исследовательский институт" (ОАО "СоюздорНИИ") Российской Федерации

2 ВНЕСЕН Техническим комитетом по стандартизации в строительстве ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) (протокол N 36 от 21 октября 2009 г.)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование органа государственного управления строительством |

| Азербайджан | AZ | Госстрой |

| Армения | AM | Министерство градостроительства |

| Казахстан | KZ | Агентство по делам строительства и жилищно-коммунального хозяйства |

| Киргизия | KG | Госстрой |

| Молдова | MD | Министерство строительства и развития территорий |

| Россия | RU | Министерство регионального развития |

| Таджикистан | TJ | Агентство по строительству и архитектуре при Правительстве |

4 ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 апреля 2010 г. N 63-ст в качестве национального стандарта Российской Федерации с 1 января 2011 г.

5 ВЗАМЕН ГОСТ 25607-94

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт распространяется на готовые щебеночно-песчаные, гравийно-песчаные и щебеночно-гравийно-песчаные смеси, применяемые для устройства покрытий, оснований и дополнительных слоев оснований автомобильных дорог и оснований аэродромов и укрепления обочин автомобильных дорог, а также на щебень, применяемый для устройства оснований по способу заклинки.

Настоящий стандарт не распространяется на заполнители для тяжелого и мелкозернистого бетона, асфальтобетонных смесей и готовые смеси для оснований и покрытий, обработанные неорганическими и органическими вяжущими материалами.

2 Нормативные ссылки

В настоящем стандарте приведены ссылки на следующие стандарты:

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия

ГОСТ 5180-84 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 22733-2002 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования* _______________

ГОСТ 25584-90 Грунты. Метод лабораторного определения коэффициента фильтрации

ГОСТ 28622-90 Грунты. Метод лабораторного определения степени пучинистости

ГОСТ 29329-92* Весы для статического взвешивания. Общие технические требования _______________

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на территории государства по соответствующему указателю стандартов и классификаторов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

Щебеночно-песчаные, гравийно-песчаные и щебеночно-гравийно-песчаные смеси (далее - готовые смеси) и щебень, применяемый для устройства оснований по способу заклинки, должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному предприятием-изготовителем.

3.1 Требования к щебню для устройства оснований по способу заклинки

3.1.1 Щебень, применяемый для устройства оснований по способу заклинки, должен соответствовать требованиям ГОСТ 8267 по зерновому составу, прочности, истираемости, морозостойкости, содержанию пылевидных и глинистых частиц, глины в комках, содержанию дробленых зерен в щебне из гравия и устойчивости структуры щебня против железистого и силикатного распадов.

Марка по дробимости щебня из осадочных горных пород не должна быть ниже 400.

Содержание зерен пластинчатой (лещадной) и игловатой формы в щебне не должно превышать 25%.

3.1.2 Щебень в зависимости от выполняемой функции при устройстве оснований подразделяют на основной и расклинивающий. В качестве основного применяют щебень фракций 40-80 или 80-120 мм. В качестве расклинивающего для фракции 40-80 мм применяют щебень фракций 5-10 и 10-20 мм (смесь фракций 5-20 мм), готовые смеси С6, С11 (см. таблицу 3); для фракции 80-120 мм применяют щебень фракций 5-20 и 20-40 мм (смесь фракций 5-40 мм), готовые смеси С5, С10 (см. таблицу 3).

3.1.3 Щебень из изверженных и метаморфических пород марки по дробимости 600 и ниже, щебень из осадочных пород марки 400 и щебень из гравия марки 600 и ниже характеризуют показателями пластичности и водостойкости.

3.1.4 Марка щебня по пластичности должна соответствовать требованиям, приведенным в таблице 1.

| Марка по пластичности | Число пластичности |

| Пл1 | До 1 включ. |

| Пл2 | Св. 1 до 5 |

| Пл3 | Св. 5 до 7 |

Щебень более высоких марок по дробимости, чем указано в 3.1.3, относят к марке по пластичности Пл1.

3.1.5 Марка щебня по водостойкости должна соответствовать требованиям, приведенным в таблице 2.

| Марка по водостойкости | Потеря массы при испытании, % |

| В1 | До 1 включ. |

| В2 | Св. 1 до 3 |

Щебень более высоких марок по дробимости, чем указано в 3.1.3, относят к марке по водостойкости В1.

3.2 Требования к готовым смесям для устройства оснований и дополнительных слоев оснований и покрытий

3.2.1 Зерновой состав готовых смесей должен соответствовать требованиям, приведенным в таблице 3.

3.2.2 Марка по пластичности готовых смесей, определяемая на зернах размером менее 0,63 мм, входящих в состав смесей, должна соответствовать требованиям, приведенным в таблице 1.

3.2.3 Содержание в готовых смесях частиц размером менее 0,05 мм (пылевидных и глинистых) должно соответствовать требованиям, приведенным в таблице 3.

Допускается недостаток частиц размером менее 0,05 мм дополнять путем смешения с суглинками, пылеватыми песками и отходами промышленного производства (золошлаковыми смесями, фосфогипсом, нефелиновыми шламами и др.).

Содержание глины в комках от общего количества пылевидных и глинистых частиц в готовых смесях должно быть не более, % по массе:

20 - для оснований;

10 - для покрытия.

3.2.4 Коэффициент фильтрации готовых смесей должен быть не менее, м/сут:

- 1 - для дренирующих слоев оснований автомобильных дорог;

- 7 - для дренирующих слоев аэродромов;

- 0,2 - для морозозащитных слоев оснований автомобильных дорог.

3.2.5 Для морозозащитных слоев оснований должны применяться непучинистые и слабопучинистые смеси. Степень пучинистости характеризуют относительной деформацией морозного пучения смеси, которая должна быть не более 0,04.

3.2.6 Водостойкость щебня и гравия, входящих в состав смесей, должна соответствовать требованиям, приведенным в таблице 2.

3.2.7 Щебень и гравий, входящие в состав смесей, должны соответствовать требованиям ГОСТ 8267-93 по прочности, истираемости, морозостойкости, содержанию дробленых зерен в щебне из гравия, устойчивости структуры против железистого и силикатного распадов.

Содержание зерен пластинчатой (лещадной) и игловатой формы в щебне и гравии не должно превышать 35%.

Допускается применение в смесях щебня из двух и более разновидностей горных пород.

3.3 Щебень и готовые смеси в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов Аэфф. должны применяться:

- для строительства дорог и аэродромов без ограничения при Аэфф. до 740 Бк/кг (класс II);

- для строительства дорог и аэродромов вне населенных пунктов и зон перспективной застройки при Аэфф. св. 740 до 1500 Бк/кг (класс III).

3.4 Обеспеченность установленных настоящим стандартом требований к щебню и готовым смесям по зерновому составу (содержанию зерен размером менее наименьшего номинального размера и более наибольшего номинального размера) и содержанию пылевидных и глинистых частиц должно быть не менее 95%.

4 Правила приемки

4.1 Щебень и готовые смеси должны быть приняты службой технического контроля предприятия-изготовителя.

4.2 Приемку и поставку щебня и готовых смесей проводят партиями. Партией считают количество щебня одной фракции или смесей фракций и готовой смеси, установленное в договоре на поставку, одновременно отгружаемое одному потребителю в одном железнодорожном составе (вагоне) или судне. При отгрузке автомобильным транспортом партией считают количество материала, отгружаемое одному потребителю в течение 1 сут.

4.3 Для проверки соответствия качества щебня (гравия) и готовых смесей требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

4.4 Приемочный контроль на предприятии-изготовителе проводят ежесуточно путем испытания объединенной пробы щебня или готовой смеси, отобранной в соответствии с ГОСТ 8269.0-97 с каждой технологической линии.

При приемочном контроле определяют:

- зерновой состав;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- содержание дробленых зерен в щебне из гравия.

4.5 При периодических испытаниях определяют:

- содержание зерен пластинчатой (лещадной) и игловатой формы, коэффициент фильтрации - один раз в 10 сут;

- прочность, истираемость, водостойкость, пластичность щебня, используемого в качестве самостоятельного материала, и готовых смесей, насыпную плотность щебня и готовых смесей, устойчивость структуры против железистого и силикатного распадов; степень пучинистости - один раз в квартал;

- морозостойкость, удельную эффективную активность естественных радионуклидов - один раз в год.

При отсутствии данных геологической разведки по радиационно-гигиенической оценке месторождения и заключения о классе щебня (гравия) и смесей по удельной эффективной активности естественных радионуклидов предприятие-изготовитель предварительно оценивает разрабатываемые участки горных пород непосредственно в карьере или на складе готовой продукции в соответствии с ГОСТ 30108.

Контрольные точки для предварительной радиационно-гигиенической оценки выбирают в соответствии ГОСТ 30108.

4.6 Отбор и подготовку проб щебня и готовой смеси для контроля качества проводят в соответствии с ГОСТ 8269.0.

4.7 Потребитель при контрольной проверке качества щебня и готовых смесей должен применять порядок отбора проб из транспортных средств, установленный в ГОСТ 8267.

4.8 Количество поставляемого щебня или готовой смеси определяют по объему или массе в соответствии с ГОСТ 8267.

4.9 При отгрузке потребителю каждую партию щебня и готовых смесей сопровождают документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер партии и количество материала;

- номера вагонов или номер судна и номера накладных;

- наименование материала;

- зерновой состав щебня и готовых смесей;

- содержание пылевидных и глинистых частиц и глины в комках;

- содержание зерен пластинчатой и игловатой формы в щебне (гравии);

- марку по дробимости щебня;

- марку по морозостойкости щебня;

- марку по водостойкости щебня;

- потерю массы при определении устойчивости структуры против железистого и силикатного распадов;

- марку щебня и готовых смесей по пластичности;

- содержание дробленых зерен в щебне из гравия;

- насыпную плотность;

- степень пучинистости (только для смесей, предназначенных для морозозащитных слоев);

- коэффициент фильтрации (по требованию заказчика);

- удельную эффективную активность естественных радионуклидов;

- обозначение настоящего стандарта.

5 Методы испытаний

5.1 Щебень, используемый в качестве самостоятельного материала, а также щебень и гравий, входящие в состав смесей, испытывают по ГОСТ 8269.0-97. Марку по дробимости щебня из осадочных горных пород определяют в водонасыщенном состоянии.

5.3 Устойчивость структуры щебня (гравия) против железистого и силикатного распадов определяют по ГОСТ 3344.

5.4 Степень пучинистости готовых смесей, используемых для устройства морозозащитных слоев, определяют по ГОСТ 28622 со следующим дополнением.

Испытанию подвергают смеси, в которых песчаная составляющая содержится в количестве более 10% по массе, остальные смеси считают заведомо пригодными для морозозащитных слоев.

Подготовленную к испытанию смесь просеивают через сито с отверстиями диаметром 20 мм и из материала, прошедшего через сито, отбирают три пробы массой не менее 3 кг каждая. Пробы помещают в разъемные формы и уплотняют методом послойного тромбования до максимальной плотности, определяемой по ГОСТ 22733 при оптимальной влажности, определяемой по 5.12 настоящего стандарта. Размеры разъемных форм принимают в зависимости от максимальной крупности материалов смеси.

Степень пучинистости определяют при отсутствии нагрузки на образец.За результат испытания принимают среднеарифметическое значение определения относительной деформации морозного пучения трех проб смеси.

5.6 Обеспеченность установленных настоящим стандартом значений показателей качества щебня, гравия и готовых смесей по зерновому составу (содержанию зерен размером менее наименьшего номинального размера и более наибольшего номинального размера) и содержанию пылевидных и глинистых частиц определяют по ГОСТ 8267, пункт 6.4.

5.7 Определение содержания пылевидных и глинистых частиц в готовых смесях

5.7.1 Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в готовых смесях определяют по изменению массы аналитической пробы до и после испытания раздельно для щебня (гравия) по ГОСТ 8269.0-97 и песка по ГОСТ 8735-88, входящих в состав смеси. Для проведения испытания готовую смесь просеивают через сито диаметром отверстий 5 мм.

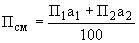

5.7.2 Содержание пылевидных и глинистых частиц в готовой смеси Псм, % по массе, вычисляют по формуле

![]()

, (1)

где П1, П2 - содержание пылевидных и глинистых частиц соответственно в щебне (гравии), песке, % по массе;

а1, а2 - содержание в смеси соответственно щебня (гравия) и песка по результатам определения зернового состава, % по массе.

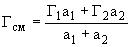

5.8 Определение содержания глины в комках в готовых смесяхСодержание глины в комках в готовых смесях определяют путем отбора из аналитической пробы смеси частиц, отличающихся по вязкости. Определение проводят раздельно для щебня (гравия) каждой фракции по ГОСТ 8269.0-97 и песка по ГОСТ 8735-88, входящих в состав смеси. Для проведения испытания готовую смесь просеивают через сито диаметром отверстий 5 мм.Общее количество глины в комках в смесях Гсм, % по массе, вычисляют как средневзвешенное значение содержания глины в комках в щебне (гравии) и песке по формуле

![]()

, (2)

где Г1, Г2 - содержание глины в комках в щебне (гравии), определяемое как средневзвешенное в смеси фракций, и песке, % по массе;

а1, а2 - содержание в смеси соответственно щебня (гравия) и песка по результатам определения зернового состава, % по массе.

5.9 Определение числа пластичности щебня и готовой смеси

Число пластичности щебня и готовой смеси определяют на зернах размером менее 0,63 мм, полученных из рассева продукта дробления щебня и после рассева готовой смеси на ситах с размером ячеек 1,250 и 0,630 мм.

Число пластичности определяют как разность между показателями влажности границы текучести и границы раскатывания.Отбор проб, определение границы текучести и границы раскатывания проводят по ГОСТ 5180-84.

Марку по пластичности устанавливают в соответствии с 3.1.4.

5.10 Определение водостойкости щебня (гравия)

5.10.1 Сущность методаВодостойкость щебня (гравия) определяют по изменению массы пробы после насыщения ее водой и высушивания.

5.10.2 Средства испытания

Весы для статического взвешивания по ГОСТ 29329-92 или лабораторные весы по ГОСТ 24104-2001.

Сито с круглыми отверстиями диаметром 5 мм.

Сосуд для насыщения материала водой.

5.10.3 Подготовка к испытанию

Щебень (гравий) промывают и высушивают до постоянной массы при температуре (105±5) °С, после чего просеивают на сите с размером ячеек 5 мм и отбирают две аналитические пробы массой, приведенной в таблице 4.

Максимальный размер зерен, мм Масса аналитической пробы, кг, не менее 80 и более 5,0 40 2,0 20 1,0 10 0,5 5.10.4 Проведение испытания

Пробу помещают в сосуд с водой комнатной температуры так, чтобы уровень воды в сосуде был не менее чем на 2 см выше поверхности зерен. Пробу выдерживают в воде 48 ч, после чего зерна промывают на сите с размером ячеек 5 мм, высушивают при температуре (105±5) °С до постоянной массы и взвешивают.

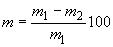

Водостойкость щебня (гравия) m, % по массе, вычисляют по формуле

![]()

, (3)

где m1, m2 - масса пробы до и после насыщения водой соответственно, г.

За результат принимают среднеарифметическое значение результатов испытания двух проб.

Марку по водостойкости устанавливают в соответствии с 3.1.5.

5.11 Определение коэффициента фильтрации готовых смесей

5.11.1 Средства испытанияВесы для статического взвешивания по ГОСТ 29329-92 и лабораторные весы по ГОСТ 24104-2001.

Сито с круглыми отверстиями диаметром 5 мм.

Прибор СоюздорНИИ типов КФ-01, ПКФ-3 для определения фильтрации.

5.11.2 Подготовка пробы к испытанию и проведение испытания

Готовую смесь массой не менее 10 кг высушивают до постоянной массы при температуре (105±5) °С и отбирают две лабораторные пробы массой не менее 5,0 кг каждая. Лабораторную пробу просеивают через сито с отверстиями диаметром 5 мм и определяют содержание песка в смеси Мп.

Если в смеси песка содержится менее 10% по массе, коэффициент фильтрации не определяют (смесь заведомо пригодна для применения в дополнительных слоях).

Если песка в смеси содержится более 10% по массе, то определяют его зерновой состав в соответствии с ГОСТ 8735-88. Допускается не определять коэффициент фильтрации песка, содержащего зерна размером менее 0,16 мм в количестве не более 25% по массе и размером менее 0,05 мм - не более 5% по массе. Результаты ситового анализа песка представляют графически в виде кривой просеивания, построенной в полулогарифмическом масштабе. По кривой просеивания графически определяют эффективный размер частиц песка Дэ.п., которому соответствует такой номинальный размер отверстий сита, полный остаток на котором равен 90%.

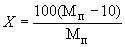

По кривой просеивания песка графически определяют эффективный размер частиц смеси Дэ.с., которому соответствует такой номинальный размер отверстий сита, полный остаток X на котором определяют по формуле

![]()

, (4)

где Мп - содержание песка в смеси, % по массе.

Коэффициент фильтрации песка, входящего в смесь, определяют по ГОСТ 25584-90.

5.11.3 Обработка результатов

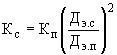

Коэффициент фильтрации смеси Kc, м/сут, вычисляют по формуле

![]()

, (5)

где Kп - коэффициент фильтрации песка, входящего в состав смеси, м/сут,

Дэ.с. - эффективный размер части смеси, мм;

Дэ.п. - эффективный размер частиц песка, мм.

За результат испытания принимают среднеарифметическое значение результатов испытаний двух проб.

5.12 Определение оптимальной влажности готовой смеси

5.12.1 Оптимальную влажность готовой смеси устанавливают по водопоглощению щебня (гравия), определяемой по ГОСТ 8269.0-97, и оптимальной влажности песка, определяемой по ГОСТ 22733-2002, входящих в состав смеси.

5.12.2 Лабораторную пробу смеси высушивают до постоянной массы при температуре (105±5) °С и разделяют на песок и щебень (гравий) рассевом на сите с отверстиями диаметром 5 мм.

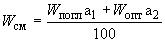

5.12.3 Оптимальную влажность смеси Wсм, % по массе, определяют по формуле

![]()

, (6)

где Wпогл - водопоглощение щебня, % по массе;

Wопт - оптимальная влажность песка, % по массе;

а1, а2 - содержание в смеси соответственно щебня и песка, % по массе.

6 Транспортирование и хранение

6.1 Щебень и готовые смеси транспортируют в открытых железнодорожных вагонах и судах, а также в автомобилях согласно утвержденным в установленном порядке правилам перевозок грузов соответствующим видом транспорта, и хранят раздельно: щебень по фракциям, смеси - по номерам, предохраняя их от смешивания и загрязнения.

При перевозке железнодорожным транспортом должно быть обеспечено выполнение требований технических условий погрузки, перевозки и крепления грузов, действующих на этом виде транспорта.

При транспортировании готовых смесей на объект строительства промежуточные погрузочно-разгрузочные операции проводить не допускается.

6.2 При отгрузке и хранении щебня и готовых смесей в зимнее время должны быть приняты меры по предотвращению их смерзаемости (перелопачивание, обработка специальными растворами и т.п.).

Хотите оперативно узнавать о новых публикациях нормативных документов на портале? Подпишитесь на рассылку новостей!

21.Срок службы шпал

Срок службы деревянных шпал зависит в основном от следующих факторов: а) породы леса и его качества, пропитки шпал антисептиками и качества пропитки, в) типа путей (открытые и закрытые), г) конструкции пути, д) водоотвода от пути, е) нагрузки и грузонапряженности данного участка, ж) качества содержания пути. Пропитка шпал антисептиками в значительной степени предохраняет от загнивания и тем увеличивает срок службы. Введение на трамвайных путях металлических подкладок увеличило срок службы шпал. Породы леса оказывают также большое влияние на срок службы шпал. Еловые шпалы служат меньше сосновых на 20-25% по времени. Срок службы шпал зависит в значительной степени от конструкции путей и водоотвода. Наиболее продолжителен он при шпально-брусковом основании. Шпалы не получают механического износа вследствие передачи нагрузки на них через деревянные брусья и, кроме того, имеют более однородную (в смысле влажности) среду, находясь глубже от поверхности земли. В результате загнивание шпал замедляется. Засыпка открытых путей балластом до головки рельса, а тем более замощение путей увеличивают срок их службы, уменьшая интенсивность загнивания шпал.

Нормативные сроки службы железобетонных шпал на дорогах нашей страны пока не регламентирован. Предварительное обобщение опыта применения железобетонных шпал дает основание считать, что наработка тоннажа при рельсах Р65 со скреплением КБ составляет не менее 2000 млн т брутто. Общий выход железобетонных шпал в дефектные при всех видах ремонта и текущем содержании не превышает 5-6% после пропуска 1 млрд т брутто. При этом примерно 60 % дефектов шпал связано с эксплуатацией пути, а 40% - с изготовлением шпал.

На малодейственных линиях реальный срок службы железобетонных шпал – 50 лет.

22.Назначение балластного слоя. Требования, предъявляемые к нем

· Балластный слой должен упруго воспринимать давления от шпал и равномерно передавать на возможно большую поверхность земляного полотна.

· Должен обеспечивать стабильное проектное положение рельсо-шпальной решетки в процессе эксплуатации.

· Обеспечивать возможность выправка пути в профиле и плане .

· Препятствовать потери несущей способности земляного полотна.

· Участвовать в формировании оптимальной упругости подрельсового основания.

· Обеспечивать нормальную работу рельсовых цепей автоблокировки.

- Быстро отводить воду из балластной призмы на основно площадки земляного полотна

· Прочность (не должен дробиться и крошиться при уплотнении).

· Водо и морозоустойчивость.

· Хорошая сопротивляемость перемещениям рельсошпальной решетки.

- устойчивость против атмосферных воздействий.

23.Показатели прочности путевого щебня. Фракционный ( зерновой) состав путевого щебня

Щебень – это сыпучий материл неорганического происхождения, состоящий из зерен размером от 5 миллиметров и выше. Получают щебень с помощью дробления гранита (горной породы), валунов и гравия.

Технические характеристики щебня представлены в основных его свойствах:

Фракционный состав щебня – по крупности зерен щебень подразделяется на фракции: основные и сопутствующие.

Размеры основных фракций: [от 5- до 10 миллиметров; 5-20; 10-20 и 20-40; 20-65; 25-60 и 40-70].

Размеры сопутствующих фракций: 0-2миллиметра; 0-5; 0-15; 0-20; 0-40; 0-60; 2-5.

В редких случаях применяют фракции размером от 70-до 120 мм; от 120 мм – до 150 мм.

Щебень является единственным природным каменным материалом, который используется в строительстве. Прежде чем купить щебень необходимо точно знать его технические характеристики и особенности.

Для строительства железнодорожных насыпей используют гранитный щебень следующих фракций: 20-40 миллиметров, 20-65, 25-60, 40-70.

Прочность щебня – определяется пределом прочности при сжатии исходной породы (горной), дробимостью при раздавливании (сжатии) в цилиндре, а также износостойкостью в полочном барабане. В зависимости от прочности щебень подразделяется на следующие марки: щебень высокопрочного вида (М1200-1400), щебень прочного вида (М800-1200), щебень, обладающий средней прочностью (М600-800), щебень со слабой прочностью (М300-600), щебень с очень слабой прочностью (М200).

Зерна, из которых состоит щебень, бывают пластинчатой (лещадной) формы и игловатой формы. Зерна пластинчатой и игловатой формы определяются тем, что их толщина и ширина в 3 раза менее их длины.

Форма зерен щебня делится на 4 вида (в зависимости от % содержания пластинчатых и игловатых форм зерен):

Группа – Кубовидная форма – содержит до 15 процентов;

Группа – Улучшенная – содержит до 25 процентов;

Группа – Обычная – содержит от 25 процентов до 35 процентов;

Группа – Обычная – содержит от 35 процентов до 50 процентов.

24.Типовые поперечные профили балластной призмы

По конструкции различают балластные призмы: однослойные (из любых балластных материалов, кроме щебеночного): двухслойные (щебеночный и асбестовый балласты поверх песчаной или гравийно-песчаной подушки); трехслойные (асбестовый балласт поверх щебеночной призмы на песчаной подушке, или при наличии разделительного слоя из современных геоматериалов).

Назначение балластной (обычно песчаной) подушки: предотвращать засорение щебня грунтом основной площадки земляного полотна; предохранять грунт от разжижения (весной), пересыхания и растрескивания (летом).

Типовые поперечные профили балластной призмы на прямых и кривых участках пути приведены на рис. 9.4—9.5,а размеры призмы в табл. 9.2.

Уклон откосов призмы должен быть не круче 1:1,5, а песчаной подушки — 1:2.

При любой конструкции балластной призмы (независимо от числа слоев) суммарная толщина балласта под шпалой должна быть достаточной во избежание пластических деформаций грунта основной площадки земляного полотна. При однослойной призме общая толщина балласта под шпалой должна быть не менее суммы толщины балластной подушки (20 см), и соответствующей каждому классу пути толщине балласта под шпалой (см. табл. 12.2).

При трехслойной балластной призме толщина слоя асбестового балласта под шпалой во всех случаях должна быть 20 см, а толщина щебеночного слоя определяется соответствующим размером, взятым из табл. 1.10 и уменьшенным на фактическую толщину асбестового слоя. В табл. 9.2 нормы толщины балласта указаны в плотном состоянии.

![]()

При укладке щебеночного балласта должен предусматриваться запас на его осадку при уплотнении на 15—20 %, а асбестового балласта на 25—35 %.

25.Сроки очистки и пополнения балластной призмы. Повышение несущей способности балластного слоя

Загрязненность балластного слоя характеризуется двумя показателями:

количеством накопившихся в балластном слое засорителей и загрязнителей в процентах по отношению к его объему; количеством выплесков, т. е. количеством шпал в процентах на 1 км пути, где балласт потерял фильтрационную способность и устойчивость.

Засорение и загрязнение щебня происходит по двум причинам: в результате истирания (износа) щебня в процессе работы его в пути под поездной нагрузкой, а также при уплотнении пути подбивкой; в результате засорения и загрязнения щебня частицами перевозимых грузов, пылью, приносимой ветром и водой.

Объемный вес засорителя и загрязнителя в этом случае отличается от объемного веса щебня. Засорение и загрязнение щебня реализуется за счет постепенного заполнения перового пространства. рельсошпальной решеткой

Для щебеночного балласта засорителями считаются фракции от 0,1 мм до 25 мм, а загрязнителями — фракции менее 0,1 мм, угольные, глинистые и другие примеси. При этом загрязнители наиболее резко снижают несущую способность и сопротивляемость сдвигу балластной призмы, вызывая расстройство пути. По этой причине установлены различные нормы максимально допустимого засорения щебеночного балласта — 35 % (от объема пор), а загрязнения — 15 %.

Очевидно, что аккумулятивная способность балластного слоя по накоплению засорителей может быть меньше или (в предельном случае) равна его пустотности, т. е. объему пор в слое, составляющей по данным экспериментов 39—40 % (уплотненный без дробления щебень) и 33—34 % (с 2 %-ным дроблением). Поэтому объемное максимально допустимое засорение принято 35 %.

Фактическая загрязненность балластной призмы определяется следующим упрощенным методом:

1) на каждом перегоне выбираются для обследования по 2 — 3 км, на которых отбирают не менее трех проб на наиболее загрязненных пикетах;

![]()

2) пробы щебня в состоянии естественной влажности отбирают в шпальных ящиках от концов шпал до рельсов, на глубину до балластной подушки;

Такие плиты (с пределом прочности 0,4 МПа, толщиной 40—50 мм) укладывают также при толщине балластного слоя менее нормативной в стесненных условиях (высокие пассажирские платформы, устои мостов и т. п.) и для ликвидации пучин. Минимальная толщина балластного слоя —30 см от подошвы шпал до верха плитной прослойки. Она должна укладываться на спланированную и уплотненную поверхность старого балласта с уклоном 0,04 в полевую сторону симметрично оси пути.

21.Срок службы шпал

Срок службы деревянных шпал зависит в основном от следующих факторов: а) породы леса и его качества, пропитки шпал антисептиками и качества пропитки, в) типа путей (открытые и закрытые), г) конструкции пути, д) водоотвода от пути, е) нагрузки и грузонапряженности данного участка, ж) качества содержания пути. Пропитка шпал антисептиками в значительной степени предохраняет от загнивания и тем увеличивает срок службы. Введение на трамвайных путях металлических подкладок увеличило срок службы шпал. Породы леса оказывают также большое влияние на срок службы шпал. Еловые шпалы служат меньше сосновых на 20-25% по времени. Срок службы шпал зависит в значительной степени от конструкции путей и водоотвода. Наиболее продолжителен он при шпально-брусковом основании. Шпалы не получают механического износа вследствие передачи нагрузки на них через деревянные брусья и, кроме того, имеют более однородную (в смысле влажности) среду, находясь глубже от поверхности земли. В результате загнивание шпал замедляется. Засыпка открытых путей балластом до головки рельса, а тем более замощение путей увеличивают срок их службы, уменьшая интенсивность загнивания шпал.

Нормативные сроки службы железобетонных шпал на дорогах нашей страны пока не регламентирован. Предварительное обобщение опыта применения железобетонных шпал дает основание считать, что наработка тоннажа при рельсах Р65 со скреплением КБ составляет не менее 2000 млн т брутто. Общий выход железобетонных шпал в дефектные при всех видах ремонта и текущем содержании не превышает 5-6% после пропуска 1 млрд т брутто. При этом примерно 60 % дефектов шпал связано с эксплуатацией пути, а 40% - с изготовлением шпал.

На малодейственных линиях реальный срок службы железобетонных шпал – 50 лет.

22.Назначение балластного слоя. Требования, предъявляемые к нем

· Балластный слой должен упруго воспринимать давления от шпал и равномерно передавать на возможно большую поверхность земляного полотна.

· Должен обеспечивать стабильное проектное положение рельсо-шпальной решетки в процессе эксплуатации.

· Обеспечивать возможность выправка пути в профиле и плане .

· Препятствовать потери несущей способности земляного полотна.

· Участвовать в формировании оптимальной упругости подрельсового основания.

· Обеспечивать нормальную работу рельсовых цепей автоблокировки.

- Быстро отводить воду из балластной призмы на основно площадки земляного полотна

· Прочность (не должен дробиться и крошиться при уплотнении).

· Водо и морозоустойчивость.

· Хорошая сопротивляемость перемещениям рельсошпальной решетки.

- устойчивость против атмосферных воздействий.

23.Показатели прочности путевого щебня. Фракционный ( зерновой) состав путевого щебня

Щебень – это сыпучий материл неорганического происхождения, состоящий из зерен размером от 5 миллиметров и выше. Получают щебень с помощью дробления гранита (горной породы), валунов и гравия.

Технические характеристики щебня представлены в основных его свойствах:

Фракционный состав щебня – по крупности зерен щебень подразделяется на фракции: основные и сопутствующие.

Размеры основных фракций: [от 5- до 10 миллиметров; 5-20; 10-20 и 20-40; 20-65; 25-60 и 40-70].

Размеры сопутствующих фракций: 0-2миллиметра; 0-5; 0-15; 0-20; 0-40; 0-60; 2-5.

В редких случаях применяют фракции размером от 70-до 120 мм; от 120 мм – до 150 мм.

Щебень является единственным природным каменным материалом, который используется в строительстве. Прежде чем купить щебень необходимо точно знать его технические характеристики и особенности.

Для строительства железнодорожных насыпей используют гранитный щебень следующих фракций: 20-40 миллиметров, 20-65, 25-60, 40-70.

Прочность щебня – определяется пределом прочности при сжатии исходной породы (горной), дробимостью при раздавливании (сжатии) в цилиндре, а также износостойкостью в полочном барабане. В зависимости от прочности щебень подразделяется на следующие марки: щебень высокопрочного вида (М1200-1400), щебень прочного вида (М800-1200), щебень, обладающий средней прочностью (М600-800), щебень со слабой прочностью (М300-600), щебень с очень слабой прочностью (М200).

Зерна, из которых состоит щебень, бывают пластинчатой (лещадной) формы и игловатой формы. Зерна пластинчатой и игловатой формы определяются тем, что их толщина и ширина в 3 раза менее их длины.

Форма зерен щебня делится на 4 вида (в зависимости от % содержания пластинчатых и игловатых форм зерен):

Показатели прочности путевого щебня фракционный зерновой состав путевого щебня

Госархитектстрой Республики Узбекистан

3 ВЗАМЕН ГОСТ 7392-85

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 апреля 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 27 февраля 2003 г. N 20

1 Область применения

Настоящий стандарт распространяется на щебень из изверженных горных пород со средней плотностью зерен более 2,4 г/см, получаемый их дроблением и используемый для устройства балластного слоя железнодорожного пути в соответствии с действующими строительными нормами и правилами.

Стандарт не распространятся на щебень, применяемый в качестве заполнителя для тяжелого бетона, а также для строительства автомобильных дорог и других видов строительных работ.

Требования, изложенные в 4.2-4.8, разделах 5 и 6, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

ГОСТ 29329-92* Весы для статического взвешивания. Общие технические требования

3 Определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

Щебень из плотных горных пород для балластного слоя железнодорожного пути - неорганический зернистый сыпучий материал с номинальным размером зерен от 25 до 60 мм, получаемый дроблением изверженных горных пород с последующим рассевом продуктов дробления.

Контроль - процедура оценки соответствия путем наблюдения и выводов, сопровождаемых соответствующими измерениями, испытаниями или калиброванием.

Испытание - техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой [1].

Партия (производственная) - определенное количество товарной продукции или услуг, произведенное в одно время и при условиях, которые можно считать однородными [2].

Контролируемая партия - определенное число единиц продукции, материала или услуг, собранных вместе и представленных для испытания [2].

Приемочный контроль - контроль, проводимый с целью определения, приемлема или нет поставленная или предполагаемая для поставки единица или партия продукции [2].

Поставка - количество товарной продукции или услуг, представленное в одно время и сопровождаемое одним комплектом документов [2].

4 Технические требования

4.1 Щебень должен изготавливаться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке предприятием-изготовителем.

4.2 Основные параметры и размеры

4.2.1 Щебень выпускают в виде смеси фракций от 25 до 60 мм. Полные остатки на контрольных ситах при рассеве щебня должны соответствовать указанным в таблице 1.

Размер отверстий контрольных сит, мм

Полный остаток на сите, % по массе

Примечание - Проход через сито 0,16 мм должен быть не более 1% по массе.

4.2.2 Форма зерен щебня, характеризуемая содержанием зерен пластинчатой и игловатой формы, должна соответствовать указанной в таблице 2.

Содержание зерен пластинчатой (лещадной) и игловатой формы, % по массе

Примечание - По согласованию с потребителем допускается выпуск щебня с содержанием зерен пластинчатой и игловатой формы свыше 15 до 18%.

4.3 Прочность щебня характеризуют маркой по истираемости и маркой по сопротивлению удару на копре ПМ.

Марка щебня по истираемости, определяемая в полочном барабане, должна быть И1, для которой потеря массы при испытании не должна быть более 25%.

Марка щебня по сопротивлению удару, определяемая по степени разрушения зерен и оцениваемая изменением зернового состава щебня, должна быть У75, для которой показатель сопротивления удару должен быть более 75.

4.4 Содержание зерен слабых пород в щебне должно быть не более 5% по массе.

4.5 В щебне не должно быть глины в комках, почвы растительного слоя, других органических и засоряющих примесей.

4.6 Щебень по морозостойкости выпускают марок F50, F100, F200. Показатели морозостойкости щебня данных марок должны соответствовать указанным в таблице 8 ГОСТ 8267.

4.7 Щебень должен обладать электроизоляционными свойствами. Удельная электрическая проводимость насыщенного раствора, получаемого при перемешивании размельченного щебня с дистиллированной водой, должна быть не более 0,32 См/м.

4.8 Щебню должна быть дана радиационно-гигиеническая оценка, по результатам которой определяют область его применения. Щебень в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов применяют [3]:

при до 740 Бк/кг - для строительства в пределах территорий населенных пунктов и зон перспективной застройки;

при свыше 740 до 1500 Бк/кг - для строительства вне населенных пунктов.

При необходимости в национальных нормах, действующих на территории государства, величина удельной эффективной активности естественных радионуклидов может быть изменена в пределах норм, указанных выше.

5 Правила приемки

5.1 Щебень должен быть принят техническим контролем предприятия-изготовителя.

5.2 Приемку щебня производят партиями. Партией считают суточную выработку щебня каждой технологической линии.

5.3 Для проверки соответствия качества щебня требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

Приемочный контроль щебня на предприятии-изготовителе проводят ежесуточно путем испытания объединенной пробы, отобранной с каждой технологической линии.

При приемочном контроле определяют:

- наличие и содержание глины в комках;

- содержание зерен слабых пород.

5.4 При периодических испытаниях определяют:

- один раз в десять дней - содержание частиц размером менее 0,16 мм, содержание зерен пластинчатой и игловатой формы;

- один раз в квартал - марку по истирамости и марку по сопротивлению удару;

- один раз в год - марку по морозостойкости, удельную электрическую проводимость, удельную эффективную активность естественных радионуклидов.

Морозостойкость щебня, прочностные характеристики, удельную электрическую проводимость, удельную эффективную активность естественных радионуклидов определяют также в каждом случае изменения свойств разрабатываемой горной породы.

Читайте также: