Подбор состава бетона методом абсолютных объемов

Обновлено: 13.05.2024

Расчет состава бетона методом абсолютных объемов

В гражданском и промышленном строительстве около 90 % сборного железобетона составляют типовые унифицированные конструкции, при разработке которых в качестве одного из, основных учтено требование заводской технологичности изделий. Это обусловливает предельную массу элементов и их размеры, форму и сечение элементов, их армирование и пр.

Содержание работы

Файлы: 1 файл

Raschet_betona_kursak_moe_Vasilovskaya.docx

Федеральное государственное автономное

высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Расчет состава бетона методом абсолютных объемов

Руководитель __________ Василовская Н.Г.

Студент гр. СФ 10-71 __________ Самусев К.Г

Красноярск 2013 г.

- Введение………………………………………………………… …….……3

- Номенклатура продукции………………………………….………………5

- Задание…………………………………………………………… ………. 6

- Расчет состава бетона……………………………………………………. 7

- Библиографический список………………………………………………10

В гражданском и промышленном строительстве около 90 % сборного железобетона составляют типовые унифицированные конструкции, при разработке которых в качестве одного из, основных учтено требование заводской технологичности изделий. Это обусловливает предельную массу элементов и их размеры, форму и сечение элементов, их армирование и пр.

Железобетон – это материал, в котором соединен в единое целое бетон и стальная арматура. Бетон частично защищает металл арматуры от коррозии и воспринимает в этом композите сжимающие напряжения, а арматура – растягивающие усилия: известно, что металл хорошо работает на растяжение, а относительно хрупкий бетонный камень – на сжатие.

Цемент и вода являются активными составляющими бетона – в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит. Между цементом и заполнителем не происходит химического взаимодействия, поэтому заполнители часто называют инертными материалами. Однако, крупный заполнитель (щебень горных пород или известняка) и мелкий заполнитель (кварцевый, он же речной песок) существенно влияют на структуру и свойства бетона.

В качестве арматуры используются металлические (стальные) прутки или пучки проволок. Арматура подразделяется на рабочую и монтажную. Рабочая арматура располагается в нижней части изделий, работающих на изгиб: плит перекрытий, балок, в подошвах фундаментных блоков. Монтажная арматура создает объемный скелет изделия, фиксирует расположение стержней рабочей арматуры, способствует фиксации и закреплению закладных деталей и монтажных петель.

Одной из разновидностей железобетона является напряжённый железобетон. За счет применения специальных технологических приемов, в процессе изготовления материалов из напряженного железобетона арматура замоноличивается в бетоне в частично растянутом виде.

Перекрытия жилых и общественных зданий выполняют из сборных железобетонных сплошных, пустотных или ребристых плит (рис. 1). Плиты сплошного сечения имеют длину до 6, 6 м, ширину 3 м и толщину 120—160 мм, масса их до 7 т.

Пустотелые плиты перекрытий изготовляют с цилиндрическими пустотами длиной до 6 м, шириной до 2,4 м и толщиной 220 мм, массой до 4 т или длиной до 9—12 м, шириной до 1,5 м, толщиной 300 мм. Ребристые плиты изготовляют П-образного сечения длиной до 8,8 м, шириной до 1,5 м, высотой до 400 мм, их масса до 4 т.

При больших пролетах применяют ребристые плиты типа 2Т. Они выполняются длиной до 15 м, шириной до 3 м и высотой до 600 мм, масса до

Для изготовления плит применяют тяжелый бетон, а также легкий конструкционный бетон. При использовании легкого конструкционного бетона масса панелей по сравнению с панелями из тяжелого бетона снижается на 20 %.

Плиты перекрытий армируют сетками и каркасами из стали класса А-III и проволоки BP-I. Если пролеты плит больше Зм, их целесообразно изготовлять предварительно напряженными с использованием высокопрочной арматуры. Изготовляют плиты преимущественно по конвейерной и поточно-агрегатной технологии, а большой длины — по стендовой.

Рис. 1. Плиты перекрытий многоэтажных зданий

а) плита сплошного сечения; б) многопустотная плита; в) ребристая плита; г) плита 2Т.

- Номенклатура выпускаемой продукции

- Расчет состава бетона

Железобетонные плиты перекрытий для жилых зданий должны изготовляться и соответствовать требованиям ГОСТ 26434-85.

Плиты подразделяют на следующие типы:

1П - сплошные однослойные плиты толщиной 120 мм;

2П - то же, толщиной 160 мм;

1ПК - многопустотные плиты толщиной 220 мм, с круглыми пустотами диаметром 159 мм;

2ПК - то же, с круглыми пустотами диаметром 140 мм;

ПБ - многопустотные плиты толщиной 220 мм безопалубочного формования.

Плиты типов 2П и 2ПК изготовляют только из тяжелого бетона.

Плиты всех типов могут быть предусмотрены для опирания по двум или трем сторонам или по контуру.

В жилых зданиях с встроенными или пристроенными помещениями общественного назначения для перекрытий этих помещений допускается применять плиты типов и размерами, установленными для перекрытий общественных зданий.

Плиты в перекрытии здания следует располагать таким образом, чтобы их координационная длина равнялась соответствующему поперечному или продольному шагу несущих конструкций здания.

Плиты в зависимости от их расположения в перекрытиях применяют под расчетные равномерно распределенные нагрузки (без учета собственного веса плит), равные 3,0; 4,5; 6,0 и 8,0 кПа (соответственно 300, 450, 600 и 800 кгс/м ).

Плиты должны обеспечивать предел огнестойкости, предусмотренный СНиП II-2-80 в зависимости от требуемой степени огнестойкости здания.

Марка бетона – 300;

Объем изделия–1,07 м3;

ρп=2,67г/см3; ρн.п=1,60г/см3; W=3%; Вп=8.

Марка цемента – 500;

ρц=3,1 г/см3; ρн.п=1,2г/см3.

Характеристики крупного заполнителя:

Щебень, ρг=2,95г/см3; ρн.г=1,48г/см3; W=3%.

Качество заполнителя - высокого качества.

Принцип расчета состава всех видов бетона один, основан на использовании зависимости, установленных большим объемом экспериментальных работ и известен под названием метода абсолютных объемов. При подборе составов специальных бетонов необходимо учитывать дополнительно некоторые особенности: качество исходных материалов, требования к бетону.

Метод абсолютных объемов исходит из предположения, что в уплотненной бетонной смеси сумма абсолютных объемов всех компонентов равна 1000 л:

В расчетах состава бетона используют средние зависимости прочностибетона от различных факторов:

Rб=A-Rц(Ц/B - 0,5) (1)при В/Ц >0,4(Ц/В < 2,5)

Rб=A-Rц(Ц/B + 0,5) (2)при В/Ц >0,4(Ц/В ≥ 2,5)

Приступая к расчету состава бетона, необходимо выбрать вид цемента и марку цемента.

Марка бетона 300,значит марка цемента 500.

Предварительно для выбора формулы1 или 2 определяем Ц/В по графику.

Пользуясь формулами (1) или (2), находим Ц/В и соответственно В/Ц.

А=0,65 т.к. предварительно определенное Ц/В=2, следовательно выбираем формулу (1):

Расход воды, исходя из требуемой подвижности бетонной смеси, ориентировочно находят из требуемой по графикам.Расход воды на практике окончательно уточняется по подвижности путем пробных замесов.

По найденному расходу воды (В), зная Ц/В отношение, находят расход цемента:

Расход крупного и мелкого заполнителя определяют, исходя из получения бетона плотной структуры и обеспечения минимального расхода цемента. Формулы для определения расхода заполнителей из решения системы двух уравнений:

Первое уравнение вытекает из метода абсолютных объемов, второе - из положения, что для получения плотной структуры пустоты между зернами крупного заполнителя должны быть заполнены цементным раствором с некоторой раздвижкой зерен, которая учитывается коэффициентом α:

Расход мелкого заполнителя находим, исходя из суммы абсолютных объемов выше найденных расходов цемента, воды и щебня:

Рассчитав номинальный состав бетона, выразим его в виде пропорции, где за единицу принять расход цемента

Так как на практике заполнители всегда имеют влажность, следующим этапом является пересчет лабораторного состава на производственный с учетом естественной влажности материалов. Пересчет ведется по следующей формуле:

Заполнители обладают большой пустотностью, поэтому выход бетонной смеси из бетономешалки всегда меньше по объему суммы естественных объемов, загружаемых компонентов бетона. Для учета этого факта вводится понятие коэффициента выхода бетона, определяемого по формуле:

Зная коэффициент выхода бетона, можно рассчитать расход компонентов на реальный объем изделия:

Бетон после укладки при нормальных условиях (t =18 ±2°С при 100% влажности) набирает расчетную марку в возрасте 28 суток.

После пропаривания (способа ускорения твердения бетона) бетон набирает 70-80% марочной прочности. Затвердевший бетон всегда имеет пористость, обусловленную рядом причин. Одной из основных причин является использование избыточного количество воды сверх необходимого для химической реакции. Избыточная вода нужна для получения необходимой удобоукладываемости бетонной смеси. Поэтому, исключая другие причины, можно рассчитать пористость бетона по формуле:

Расчет состава бетона по методу абсолютных объемов

В основе метода лежит уравнение абсолютных объемов, составленное исходя из следующего предположения: бетон сразу после укладки и уплотнения находится в абсолютно плотном состоянии, и его объем складывается из суммы абсолютных объемов составляющих:

где Ц, В, П, К – расходы соответственно цемента, воды, песка, крупного заполнителя, кг/м 3 ;

1000 – объем бетона, л.

Расчет ведется в следующей последовательности.

1. Расчетным путем определяется значение цементно-водного фактора Ц/В и водоцементного В/Ц из формул:

где Rб – марка бетона;

Rц – активность цемента;

А, А1 – коэффициенты качества заполнителей (табл. 8).

Таблица 8. Значения коэффициентов А и А1

| Материалы для бетона | А | А1 |

| Высококачественные: щебень из плотных горных пород высокой прочности, песок оптимальной крупности, портландцемент высокой активности, заполнители чистые и фракционированные. | 0,65 | 0,43 |

| Рядовые: заполнители среднего качества, в том числе гравий, портландцемент средней активности. | 0,6 | 0,4 |

| Пониженного качества: крупные заполнители низкой прочности, мелкие пески, цементы низкой активности. | 0,55 | 0,37 |

Данная методика рассматривает подбор состава подвижных бетонных смесей (для Ц/В<2,5), поэтому Ц/В определяют по формуле:

Для опытных составов применяются три водоцементных соотношения:

1 состав – В/Ц полученное расчетом;

2 состав – В/Цх0,8;

3 состав – В/Цх1,2;

2. Для заданной подвижности бетонной смеси определяют ориентировочную водопотребность (В) бетонной смеси по таблице 9 и вычисляют расход цемента на 1 м 3 бетона:

Таблица 9. Ориентировочный расход воды л/м 3 , в зависимости от вида заполнителя и характера бетонной смеси

| Удобоукладываемость бетонной смеси | Наибольшая крупность зерен, мм | ||

| Гравия | Щебня | ||

| Осадка конуса, мм | Жесткость, мм | ||

| 9-12 | - | ||

| 6-8 | - | ||

| 3-5 | - | ||

| 1-2 | - | ||

| - | 30-50 | - | - |

| - | 60-80 | - | - |

| - | 90-120 | - | - |

| - | 150-200 | - | - |

Расход цемента сравнивают с минимально допустимым (табл. 10). Если расход цемента ниже допустимого, необходимо довести его до нормы или ввести тонкомолотую добавку.

Таблица 10. Минимальный расход цемента для получения не расслаивающейся плотной бетонной смеси

| Смесь | Цмин, кг/м 3 , припредельной крупности заполнителя, мм |

| Особо жесткая | |

| Жесткая | |

| Малоподвижная | |

| Подвижная | |

| Литая |

3. Содержание крупного и мелкого заполнителя определяют из уравнения абсолютных объемов.

Для определения П и К составляется система из двух уравнений. Первое уравнение – уравнение абсолютных объемов; второе уравнение выражает следующее условие: цементно-песчаный раствор должен заполнить все пустоты между крупным заполнителем с некоторой раздвижкой зерен.

где Vk – пустотность крупного заполнителя в долях единицы;

Решая совместно эти уравнения, определяют расход крупного заполнителя и песка на 1 м 3 бетона:

Полученные расходы компонентов бетонной смеси заносят в таблицу 12.

Таблица 12. Расход материалов для получения 1 м 3 бетонной смеси

| Материал | Расход материалов на 1м 3 бетона для составов |

| Цемент Вода Песок Крупный заполнитель |

II. Подбор состава бетона

В – количество воды; ± - коэффициент учитывает вредные и полезные.

Для подвижной смеси (ОК=3 – 4см) формула имеет вид:

Rб =20 МПа; А= 0,6 – как для рядовых заполнителей (по таблице)

Rц = 41 МПа – активный цемент.

Определение водопотребности бетонной смеси (по гр. Миронова).

В=190 л + 10 л - 10 л ± 0 – 0 =190 л

(по Гр. М.) (на Щ) (на П) (на Ц) (на Пл)

3. Определение количества цемента – Ц

Определение расхода заполнителей ( из системы уравнении).

Средняя расчетная плотность бетонной смеси.

II. Подбор состава бетона.

1. Приготовление пробного замеса, проверка и корректировка подвижности бетонной смеси.

а) Расход материала на пробный замес V=7 л.

б) Приготовление пробного замеса, проверка и корректировка подвижности

Добавки : 1) Ц1=10% - 0,175 кг ; В1=10% - 0,133 л. ОК1= 1,5 см

Образцы – кубы 10х10х10 см – 3 шт. Объем форм V=3л.

Масса форм m0=7400 г . Масса форм с бетонной смеси m1=14800 г.

Фактическая плотность бетонной смеси

г) Определение фактического объема бетонной смеси заданной подвижности.

д) Лабораторный, номинальный состав бетона заданной подвижности.

е) Определение коэффициента выхода бетона – .

(1) Ц – 307; 223; 631; 1305=2466

2) Приготовление пробных замесов, проверка прочности и внесение корректив по прочности.

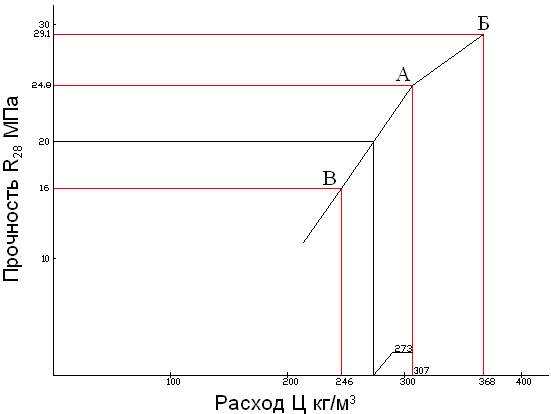

Для проверки прочности бетона и выбора минимального расхода цемента, обеспечивающего заданную прочность бетона при заданной подвижности. Параллельно с лабораторным замесом заданной подвижности (состав А), приготавливает ещё два замеса той же подвижности, но с различными расходами цемента:

Состав Б – с расходом цемента на 15 – 20% больше расчетного.

Состав В – с расходом цемента на 15 – 20% меньше расчетного.

Из этих составов изготавливают три образца – куба и выдерживают в нормальных условиях 28 суток. По результатам строятся график зависимости прочности бетона заданной подвижности от расхода цемента. Поэтому графику путем интерполяции устанавливается того минимального расхода цемента которое обеспечивает заданную прочность в заданное время. А остальные компоненты цементной смеси остаются неизменным, этот состав принимается за окончательный, за лабораторный или номинальный состав бетона которое обеспечивает заданную прочность и подвижность при минимальном расходе цемента.

| составы | ОК | В/Ц | R28 МПа | ||||

| А | 307 | 223 | 631 | 1305 | 3,5 | 0,73 | 24,8 |

| Б | 368 | 223 | 631 | 1305 | 3,5 | 0,61 | 29,1 |

| В | 246 | 222 | 631 | 1305 | 3,5 | 0,91 | 16,0 |

График зависимости R28 от Ц при ОК = 3,5 см.

Минимальный расход цемента 273 кг/м 3

Окончательный лабораторный (номинальный) состав бетона:

3) Пересчет полученного лабораторного (номинального) состава бетона на производственный.

Пересчитать полученный номинальный состав бетона на производственный при Вл песка 5%, Влщ=2%.

а) Определение количество воды в заполнителях на 1м 3 .

б) Определение производственного состава бетона.

Окончательный производственный состав бетона:

4) Контрольная проверка прочности бетона, определение марки и класса бетона.

Марка и класс бетона устанавливается по прочности на сжатия образцов – кубиков размерами 15х15х15 см в возрасте 28 суток в нормальных условиях хранения. Н.у.х. принимается t=15 – 18 0 С, W=95- 98% все 28 суток хранения (над водой в ванне с гидравлическим затвором или допускается в мокрых опалубках и мокрых песках, или под водонепроницаемой пленки в отапливаемых помещениях).

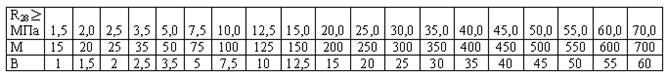

В зависимости от прочности на сжатия образцов – кубиков 15х15х15 см существует следующие марки (класса) бетонов:

Соотношения между маркой – М и классом – В бетона по прочности

Допускается установление марки и класса бетонов и на образцов и иных размерах от зависимости Днаиб заполнителя. При этом прочность образцов иных размеров приводится прочности образца 15х15 путем умножения на следующие переходные коэффициент:

| Размер кубов см | 7х7 | 10х10 | 15х15 | 20х20 |

| Днаиб мм | >40 | |||

| Коэффициент К | 0,85 | 0,95 (0,9) | 1,0 | 1,1 |

Допускается также ориентировочное установления марки и класса бетона, путем испытания образцов и в иные сроки: в 7; 14; 28; 90; 180; 240 и в любые n суток. При этом прочность образцов иного срока приводится к прочности образца в 28 суток по формуле :

а) Испытания образцов в возрасте n установления марки и класса бетона.

Образцы кубы 10х10х10 см

Испытания проводится через n=7 суток

| показания. | Среднее | |||

| Размер обр. axb см | 10х10 | 10х10 | 10х10 | |

| Показ. ман.n | ||||

| Цена дел. манометра f | 104,67 | 104,67 | 104,67 | |

| Площадь обр. F см 2 | ||||

| Прочность Rсж, кгс/см 2 | 35,6 | 30,4 | 35,6 | 33,9 |

Прочность R7(10х10)=3,4 МПа.

Приводим прочность образца 10х10 см в n=7 суток к прочности R28(10х10 см).

Приводим прочность образца 10х10 см в 28 суток к прочности образца 15х15 см.

Основы проектирования состава тяжелого бетона. Министерство образования и науки Российской Федерации

Бетон – это искусственный каменный строительный материал, который получают в результате затвердевания тщательно перемешанной смеси из вяжущего вещества, воды, мелкого и крупного заполнителей и различных добавок. До затвердевания эта смесь называется бетонной смесью.

Бетон – один из основных строительных материалов. В настоящее время не существует такой области строительства, где бы он не применялся.

Цель индивидуального домашнего задания: закрепить и расширить у студентов знания о бетоне, как о конструкционном материале, овладеть навыками расчета его состава.

Основы проектирования состава тяжелого бетона

Состав бетона – это рациональное соотношение между его компонентами, обеспечивающее получение бетона с требуемыми показателями качества при минимуме материальных и энергетических затрат.

Правильное определение состава — одна из важнейших операций в технологии бетона, осуществляемая в соответствии с ГОСТ 27006-86. «Бетоны. Правила подбора состава». Этот стандарт разрешает использование любых методик, пособий и рекомендаций научно-исследовательских институтов, обеспечивающих достижение необходимого результата.

Исходные данные для определения состава бетона обычно содержатся в техническом проекте строительства и включают, по меньшей мере, два требования: получить бетон требуемой прочности, а бетонную смесь – заданной удобоукладываемости. В ряде случаев, обусловленных специфическими условиями эксплуатации конструкций, главными могут стать требования по морозостойкости, водонепроницаемости или стойкости бетона против коррозии.

В технической документации, как правило, указывается класс или марка бетона по прочности, т.е. значение нормируемой прочности бетона (Rнорм, Внорм) соответственно в кгс/см 2 или в МПа. Эту прочность бетон должен иметь в проектном возрасте (обычно в возрасте 28 суток). Классы и марки тяжелого бетона, установленные ГОСТ 26633-91, приводятся в табл. 1.

Таблица 1 – Соотношение между классами и марками бетона по прочности

| Прочность при сжатии | Прочность при осевом растяжении | Прочность при растяжении при изгибе | |||

| Класс бетона | Ближайшая марка бетона | Класс бетона | Ближайшая марка бетона | Класс бетона | Ближайшая марка бетона |

| В3,5 | М50 | Вt0,4 | Рt5 | Вtb0,4 | Ptb5 |

| В5 | М75 | Вtb0,8 | Ptb10 | ||

| В7,5 | М100 | Вt0,8 | Рt10 | Вtb1,2 | Ptb15 |

| В10; В12,5 | М150 | Вtb1,6 | Ptb20 | ||

| В15 | М200 | Вt1,2 | Рt15 | Вtb2,0 | Ptb25 |

| В20 | М250 | Вtb2,4 | Ptb30 | ||

| В22,5 | М300 | Вt1,6 | Рt20 | Вtb2,8 | Ptb35 |

| В25; В26,5 | М350 | Вtb3,2 | Ptb40 | ||

| В30 | М400 | Вt2,0 | Рt25 | Вtb3,6 | Ptb45 |

| В35 | М450 | Вtb4,0 | Ptb50 | ||

| В40 | М550 | Вt2,4 | Рt30 | Вtb4,4 | Ptb60 |

| В45 | М600 | Вtb4,8 | Ptb65 | ||

| В50; В55 | М700 | Вt2,8 | Рt35 | Вtb5,2 | Ptb70 |

| В60 | М800 | Вtb5,6 | Ptb75 | ||

| В65; В70 | М900 | Вt3,2 | Рt40 | Вtb6,0 | Ptb80 |

| В75; В80 | М1000 | Вtb6,4 | Ptb85 | ||

| Вt3,6 | Рt45 | ||||

| Вtb6,8; Вtb7,2 | Ptb90 | ||||

| Вt4,0 | Рt50 | ||||

| Вtb7,6 | Ptb100 |

В соответствии с ГОСТ 27006-86, при определении состава бетона следует проектировать достижение им в проектном возрасте не нормируемой прочности, а так называемого среднего уровня прочности бетона.

Средний уровень прочности бетона Ry, МПа – это среднее значение прочности бетона, устанавливаемое лабораториями предприятий и строек на определенный контролируемый период в соответствии с достигнутой однородностью бетона по прочности. Обычно средний уровень прочности бетона, определяемый по формуле (1), по величине превосходит нормируемую прочность и зависит от стабильности работы предприятия.

(1)

где RT – требуемая прочность бетона, МПа (см. формулы (2) или (3));

Км.п – коэффициент, принимаемый по табл. 2 в зависимости от среднего за анализируемый период партийного коэффициента вариации прочности бетона Vп,

Таблица 2 – Коэффициент Км.п

| Vп,% | 6 и менее | От 6 до 7 | От 7до 8 | От 8 до 10 | От 10 до 12 | 12 и более |

| Км.п | 1,03 | 1,04 | 1,05 | 1,07 | 1,09 | 1,10 |

Требуемая прочность бетона (RT) – это минимально допустимое значение фактической прочности бетона в партии, устанавливаемое лабораториями предприятий и строек в соответствии с достигнутой ее однородностью.

Если имеется необходимое для ведения статистического контроля число результатов испытаний, требуемую прочность бетона при нормировании прочности по классам определяют по следующим формулам:

; (2)

; (3)

где Внорм – нормируемое значение прочности бетона, МПа, для бетона данного класса по прочности на сжатие, осевое растяжение или растяжение при изгибе;

Rнорм – нормируемое значение прочности бетона, МПа, для бетона данной марки по прочности на сжатие, осевое растяжение или растяжение при изгибе;

КТ, К’T— коэффициенты требуемой прочности, принимаемые для тяжелого бетона в соответствии с табл. 3 в зависимости от среднего партийного коэффициента вариации прочности бетона Vn за анализируемый период.

Таблица 3 – Коэффициенты КТ и К'Т

| Vn,% | 6 и менее | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| КТ | 1,07 | 1,08 | 1,09 | 1,11 | 1,14 | 1,18 | 1,23 | 1,28 | 1,33 | 1,38 | 1,43 |

| К'Т, % | 83 | 84 | 85 | 87 | 89 | 92 | 96 | 100 | 104 | 108 | 112 |

В тех случаях, когда отсутствуют данные о фактической однородности тяжелого бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности (RY = RT) при коэффициенте вариации Vn, равном 13,5 %. При этом требуемую прочность определяют по формулам:

; (4)

; (5)

где Кб—коэффициент, принимаемый для тяжелого бетона равным 0,78.

Существуют несколько расчетно-экспериментальных методов определения состава тяжелого бетона, однако наибольшее распространение получил метод абсолютных объемов, предложенный известным русским ученым в области строительных материалов Б.Г. Скрамтаевым (1905–1966 гг.). В основе этого метода лежат два основных положения:

1. Объем плотноуложенной бетонной смеси, принимаемый в расчете равным 1м 3 или 1000 л, слагается из объемов зерен мелкого и крупного заполнителей и цементного теста, заполняющего пустоты между зернами заполнителей (небольшой объем воздушных пор, содержащийся в уплотненной бетонной смеси (

2 %), условно во внимание не принимается). Это условие выражается уравнением абсолютных объемов:

, (6)

где Ц, II, К, В – расходы соответственно цемента, песка, крупного заполнителя (щебня или гравия) и воды на 1м 3 уплотненной бетонной смеси, кг;

сИЦ, сИП – истинные плотности цемента и песка, кг/м 3 (кг/л);

сЗК – плотность зерен крупного заполнителя, кг/м 3 (кг/л).

2. Межзерновые пустоты в крупном заполнителе должны быть заполнены цементно-песчаным раствором с учетом некоторой раздвижки зерен. Это положение выражается уравнением

, (7)

где сНК – плотность зерен крупного заполнителя, кг/м 3 (кг/л).

VK – пустотность крупного заполнителя (в долях еденицы);

б – коэффициент раздвижки зерен заполнителя (коэффициент избытка раствора).

По методу абсолютных объемов подбор состава бетона состоит из трех этапов:

Подбор состава бетона методом абсолютных объемов

Дата введения 2020-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) - структурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. N 117-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2019 г. N 296-ст межгосударственный стандарт ГОСТ 27006-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2020 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на тяжелый и мелкозернистый бетоны по ГОСТ 26633 и устанавливает правила подбора, назначения и передачи на производство состава бетона при изготовлении сборных бетонных и железобетонных изделий и монолитных конструкций.

Правила, устанавливаемые в настоящем стандарте, следует учитывать при разработке производственных норм расхода материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 18105-2015* Бетоны. Правила контроля и оценки прочности

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.1.1 нормативная прочность класса бетона: Средняя кубиковая прочность бетона, соответствующая его классу с обеспеченностью 0,95 (тяжелый и мелкозернистый) при коэффициенте вариации 13,5% или с обеспеченностью 0,9 (гидротехнический бетон) при коэффициенте вариации 17%.

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.3 номинальный состав: Состав бетона, определяющий расход материалов фиксированного качества, необходимый для изготовления 1 м бетона заданного качества, который после твердения в определенных условиях обеспечивает в проектном возрасте (и других нормируемых возрастах) получение бетона, соответствующего всем нормируемым показателям качества.

3.1.4 рабочий состав: Состав бетона, полученный из номинального состава, путем его корректирования, учитывающего отличия фактических показателей качества материалов, применяемых для изготовления бетонной смеси, от показателей качества материалов, использованных при подборе номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т.д.

3.1.6.2 технологическая характеристика бетонной смеси: Минимальная пустотность смеси заполнителей, минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т.д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-деформативные свойства, однородность свойств и т.д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т.д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

, - необходимое количество мелкого и крупного заполнителя соответственно в 1 м бетона после корректирования, кг/м;

- процентное содержание мелкого заполнителя в крупном заполнителе, %; , , и - расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе, кг/м;

, и - расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м;

Подбор состава бетона методом абсолютных объемов

РУКОВОДСТВО

ПО ПОДБОРУ СОСТАВОВ ТЯЖЕЛОГО БЕТОНА

Рекомендовано к изданию решением секции заводской технологии бетона и железобетона НТС НИИЖБ Госстроя СССР.

Руководство содержит основные положения и рекомендации по подбору составов тяжелого бетона различного назначения как для изготовления сборных конструкций, так и для монолитного строительства.

Изложены требования к материалам, приведены справочные данные о предельных значениях водоцементного отношения и расхода цемента, даны вспомогательные таблицы, графики и номограммы. Приведены четыре метода и даны примеры подбора составов бетона и их корректирования.

Предназначено для инженерно-технических работников заводов железобетонных изделий, строительных и проектных организаций.

Настоящее Руководство составлено к пп.4.10 и 4.11 главы СНиП III-15-76* "Бетонные и железобетонные конструкции монолитные" и содержит рекомендации по выбору материалов и подбору составов тяжелого бетона различных назначения и марок, включая высокопрочный, особотяжелый и напрягающий, по прочности, самонапряжению, морозостойкости, долговечности и подвижности бетонной смеси.

* На территории Российской Федерации действуют СНиП 3.03.01-87, здесь и далее по тексту. - Примечание изготовителя базы данных.

В Руководстве приведены четыре метода (в том числе ускоренный метод оценки активности цемента в бетоне и назначение его состава, а также математико-статистический метод), позволяющие решить задачу подбора рационального состава бетона для заводов сборного железобетона и монолитного строительства как при наличии подробных данных о составляющих материалах, так и при отсутствии их, в частности при отсутствии сведений об активности цемента.

Использование одного из изложенных методов позволяет подобрать состав бетона для проверки его опытным затворением с последующей корректировкой подвижности смеси, содержания песка, прочности и других свойств бетона. Четвертый метод подбора состава бетона с применением математико-статистических методов применяется для решения задачи подбора ряда составов бетонов нескольких марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности смеси.

Настоящее Руководство разработано НИИЖБ Госстроя СССР (д-р техн. наук Л.А.Малинина, кандидаты техн. наук В.М.Медведев и В.П.Сизов при участии д-ра техн. наук, проф. В.В.Михайлова, кандидатов техн. наук М.И.Бруссера, И.М.Красного, A.В.Лагойды, О.Е.Королевой, С.Л.Литвера, Э.Г.Соркина, B.П.Петрова, В.Г.Довжика, Л.И.Будогянца, инженеров В.Ф.Хардиной и В.А.Загурского).

В Руководстве использованы материалы НИИЖБ Госстроя СССР (доктора техн. наук С.А.Миронов и И.М.Френкель), МИСИ им. В.В.Куйбышева Министерства высшего и среднего образования СССР (доктора техн. наук, профессора Ю.М.Баженов и Г.И.Горчаков, кандидаты техн. наук Л.А.Алимов и В.В.Воронин), Союздорнии Минтрансстроя СССР (канд. техн. наук А.М.Шейнин), ВНИИГ им. Б.Е.Веденеева Минэнерго СССР (кандидаты техн. наук Ц.Г.Гинзбург и В.Б.Судаков).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство устанавливает порядок выбора материалов (составляющих) для бетона и методы подбора составов тяжелого бетона различных марок по прочности на сжатие, водонепроницаемости, морозостойкости и другим свойствам бетонов, приготовляемых на цементах различных видов и марок и тяжелых заполнителях, применяемых для изготовления сборных конструкций и возведения монолитных сооружений.

1.2. Методика, изложенная в Руководстве, обеспечивает получение бетонной смеси требуемой подвижности или жесткости и бетона с заданными свойствами.

1.3. Подбор составов бетона производится с учетом исходных данных раздела 3 настоящего Руководства одним из трех методов:

а) расчетно-экспериментальным - по формулам и графикам или таблицам, когда имеются данные об активности цемента и качестве заполнителей (раздел 4);

б) ускоренным, когда отсутствуют данные об активности цемента и качестве заполнителей (раздел 5);

в) по таблицам, графикам и номограммам, когда имеются подробные данные по качеству составляющих бетон материалов (раздел 6).

Три метода позволяют решить задачу по подбору номинального (лабораторного) состава бетона для пробных замесов на сухих материалах.

1.4. Подобранные (расчетные) составы бетона корректируются на опытных замесах по подвижности смеси и оптимальному количеству песка в смеси заполнителей, проверяются на прочность и другие свойства бетона в соответствии с техническим заданием и после уточнения их передаются на производство.

1.5. Производственные составы бетона рассчитываются с учетом фактической влажности заполнителей, применяемых при приготовлении бетона, путем корректировки количества воды затворения и влажных заполнителей.

1.6. В разделе 9 изложены принципы подбора и корректирования состава бетонов с применением математико-статистических методов, позволяющих решить задачу подбора составов бетонов ряда марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности (жесткости) смесей.

1.7. Составы особых видов бетонов должны подбираться с учетом рекомендаций, приведенных в прил. 2 настоящего Руководства.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

2.1. Материалы для приготовления бетона должны отвечать всем требованиям, изложенным в государственных и отраслевых стандартах на эти материалы.

При несоответствии отдельных составляющих бетон материалов требованиям ГОСТ и ТУ необходимо провести их испытание в бетонах и дать технико-экономические обоснования целесообразности их применения.

** На территории Российской Федерации действует ГОСТ 22266-94, здесь и далее по тексту. - Примечание изготовителя базы данных.

Рациональные марки цементов для бетона различных марок приведены в табл.1.

Расчет производственного состава бетона с учетом влажности заполнителей. Расчет дозировки бетона на замес

Проектирование состава бетона в лабораторных условиях производится на сухих материалах. Однако, при хранении заполнителей в штабелях на заводах или стройплощадках даже под крышей, в щебне и песке накапливается определенное количество влаги, зависящее от температуры воздуха, его влажности и свойств заполнителя.

Состав бетонной смеси с учетом влажности заполнителя рассчитывают следующим образом.

При влажности песка W1%, а щебня W2%, количество влаги в заполнителях, л. составляет:

Это количество воды необходимо учесть при расчете расхода заполнителей и воды:

Плотность бетона при этом не изменяется. Коэффициент выхода бетонной смеси определяют по формуле 23.

Завершается проектирование состава бетона расчетом расхода материалов на замес.

Расчет дозировки бетона на замес

При этом исходят из условия, что сумма объемов цемента, песка и щебня в рыхлом состоянии соответствует емкости барабана бетоносместителя, а песок располагается в пустотах щебня, цемент в пустотах между зернами песка и потому бетонной смеси получается меньше. Поэтому расход материалов на один замес, кг, определяют по формула

На этом этапе проектирование состава бетона можно считать законченным. Остается лишь для удобства определения расхода материалов при планировании работ выразить состав бетона либо в натуральных показателях, например,

цемент Rц 400 Д0 – 320 кг/м 3 ;

щебень – 1240 кг/м 3 ;

песок – 680 кг/м 3 ;

либо соотношением по массе:

1 : x : у = 1 : 1,1 : 3,9 ; В/Ц=0,5 Rц 400Д0.

При необходимости полученный состав бетона проверяется на морозостойкость, водонепроницаемость и др. в соответствии с требованиями технического задания [3,5,10].

По вопросам приобретения Методического пособия и за консультациями просим обращаться:

Читайте также: