Почему при строительстве применяют химическое фрезерование бетона

Обновлено: 03.05.2024

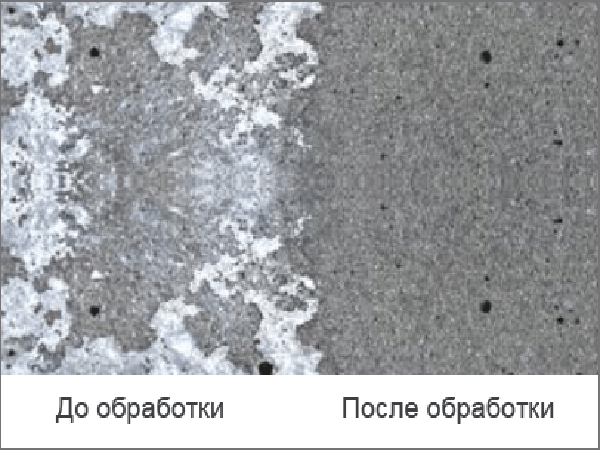

Решение проблемы "холодного шва" по технологии "ХИМФРЕЗ".

1 ч после завершения обработки.Химическое фрезерование полностью исключает использование ручной механической очистки и машинного фрезерования, песко-, дробе-, гидро- и гидропескоструйной обработки, насечки поверхности бетона алмазным инструментом и перфораторами и в ряде случаев устраняет необходимость монтажа штукатурной сетки.Способ химического фрезерования позволяет производить эффективное растворение цементной пленки и открытие пор бетона; увеличивает глубину проникновения активных химических веществ в бетон; создает условия создания монолита и повышает в 1,5-3 раза прочность сцепления гидроизоляционных цементных материалов проникающего действия с бетоном.В Государственных элементных сметных нормах на строительные работы ГЭСН-2001-37 ”Бетонные и железобетонные конструкции гидротехнических сооружений” определены затраты труда при выполнении работ по удалению цементной пленки и определен коэффициент к нормам работ равный 1,05.Подготовка поверхности под нанесение гидроизоляционных покрытий - удаление цементной пленки составами ”ХИМФРЕЗ Очиститель” и ”ХИМФРЕЗ Активатор” с расходом 0,1-0,3 л/м² существенно ниже рекомендованной сметными нормами стоимости и составляет по материалам 25-60 руб./м².Способ химического фрезерования составами ”ХИМФРЕЗ Очиститель” и ” ХИМФРЕЗ Активатор” не имеет отечественных и зарубежных аналогов, отличается низкой трудоемкостью, высокой производительностью и экономической эффективностью. Способ химического фрезерования одинаково пригоден для подготовки поверхности строительных оснований под нанесение самых разнообразных покрытий на цементной, гипсовой и полимерной основе

Средства для очистки бетона

Область применения средств для очистки бетона

Перед нанесением на бетонное основание любого защитного или декоративного покрытия требуется выполнить большой объем подготовительных работ. Специалисты рекомендуют очищать бетонную поверхность от цементной пленки, чтобы открыть тем самым поры материала с целью обеспечения более глубокого проникновения химического состава в структуру бетона. Очистка бетона выполняется также с целью ликвидации «холодного шва», проведения отсечной гидроизоляции, выполнения работ с наливными полами и прочих процессов, нуждающихся в качественном сцеплении бетона с наносимым покрытием.

Химические средства для очистки бетона позволяют быстро растворить цементную пленку и открыть поры материалаПрименение данных составов способствует более глубокому проникновению химически активных веществ в бетон и в 1,5-3 раза повышает прочность сцепления бетона с гидроизолирующим или декоративным покрытием. Очищающие составы применяют и в том случае, когда с поверхности бетона необходимо удалить пятна горюче-смазочных материалов, битума, старую краску и прочие загрязнения.

Современные химические средства существенно снижают трудоемкость работ по подготовке бетонных оснований перед нанесением защитных и декоративных покрытий. Действие химических очистителей основывается на разъедании поверхностного слоя бетона кислотными компонентами, присутствующими в составе этих средств.

С помощью сильнодействующих составов можно очищать различные строительные материалы: бетонные плиты, монолиты, кирпичную и каменную кладку, тротуарную плитку и т. п. Химическим способом их можно очень эффективно очистить от остатков цементного раствора, плесени, высолов, грибков и прочих загрязнений. Химическая очистка может быть как самостоятельной операцией, так и подготовительным этапом перед дальнейшей механической обработкой бетонной поверхности.

Применение средств для очистки бетона от цементной пленки

Цементная пленка представляет собой непрочную кристаллическую структуру, которая заполняет поровое пространство бетона.

Основным источником образования этой пленки является водный раствор гидроксида кальция, который выходит вместе с водой на поверхность бетона, где реагирует с углекислотой, присутствующей в составе воздухе, и образует пленку карбоната кальция, нерастворимую в воде. По своему химическому составу цементная пленка (цементное молоко) является известняком.

Еще один источник образования цементного молока – соли щелочных металлов, присутствующие в свободном виде в цементе. Эти соли выделяют цеолитовые туфы и зольные отходы тепловых электростанций, которые добавляют в цемент при его производстве, а также песок, гравий, щебень, ускорители твердения, пластификаторы, противоморозные добавки и прочие модифицирующие материалы, добавляемые в бетонную смесь с различными целями.

Цементная пленка – это та граница, на которой усадочные напряжения сжатия превращаются в напряжения растяжения, поэтому зона шва становится предварительно напряженной. Как известно, бетон отлично работает на сжатие, но обладает довольно низкой стойкостью к изгибающим нагрузкам и очень плохо противостоит напряжениям растяжения. Вследствие релаксации напряжений растяжения, которые реализуются в виде микротрещин, зона стыка приобретает меньшую прочность и плотность по сравнению с монолитной поверхностью при равных напряжениях растяжения.

Для удаления цементной пленки используют механические и химические способы. У каждого из этих способов есть свои достоинства и недостатки.

Производительность химической очитски составляет 150-700 кв. м/час в зависимости от используемого средства и степени загрязнения поверхностиПервый связан с использованием дорогостоящего оборудования, высокой трудоемкостью и некоторыми ограничениями по доступу к различным частям бетонных конструкций, поэтому в настоящее время широкое применение находит химическая очистка бетона.

Очистка бетона кислотой

Очистку кислотой называют еще кислотным травлением. Кислотное травление эффективно удаляет цементную пленку с поверхности бетона. Но управлять данным процессом достаточно сложно. При его использования практически невозможно равномерно очистить всю поверхность бетонной конструкции. Среди недостатков данного метода следует отметить также возможность коррозийного воздействия кислотных очистителей на стальную арматуру, присутствующую в строительных конструкциях из железобетона.

При кислотном травлении бетона используют соляную, уксусную или ортофосфорную кислоту, разбавленную до 10-15-процентной концентрации. Рекомендуемый расход составляет 0,5 л/м 2 . Химическая реакция длится примерно пять минут и сопровождается образованием пузырьков. Поверхность после прекращения вспенивания следует тщательно промыть водой и очистить от отслоившегося бетона. При необходимости процедуру повторяют.

Технология кислотного травления

Очистка бетонной поверхности кислотой состоит из нескольких этапов:

- Бетонную поверхность тщательно очищают от масляных пятен и грязи, используя моющие средства. При этом следует учитывать, что любые пятна препятствуют качественному травлению.

- Сначала кислоту следует нанести на небольшой участок, чтобы выяснить, как она будет реагировать с поверхностью (кислота на каждый тип поверхности реагирует по-разному). Если на тестируемом участке произойдет частичное разрушение бетона, кислоту следует поменять на более слабый раствор в процентном соотношении.

- После того как нанесенная кислота прореагирует с цементным молоком, необходимо обработанную поверхность тщательно промыть теплой водой.

- После промывки водой бетонной поверхности надо дать хорошо просохнуть и только потом приступать к ее отделке.

При очистке бетона кислотой следует строго соблюдать рекомендованную концентрацию используемого состава. В противном случае существует риск устранить не только слой цементного молока, но и повредить само «тело» бетона. В этом плане более удобно и безопасно пользоваться готовыми химическими средствами для очистки бетона. Такие средства сейчас предлагают многие производители бытовой и промышленной химии.

Преимущества использования химических средств для очистки бетона:

- растворение и снятие цементного молока без разрушения цементного камня;

- увеличение глубины проникновения химически активной части гидроизоляционных материалов и прочих покрытий;

- устранение «холодных швов» с созданием монолитов;

- снижение трудоемкости и стоимости работ по очистке бетона.

Комплексное средство для очистки бетона ХимФрез

Применение химического комплекса ХимФрез полностью исключает применение ручной механической очистки бетонного основания, а также машинного фрезерования, песко-, дробе- и гидроструйной обработкиКомплексное средство для химического фрезерования бетона – это два готовых к употреблению состава на водной основе: ХимФрез Очиститель и ХимФрез Активатор. Первый является кислотным очистителем и используется для удаления цементной пленки.

Он также открывает поры бетона и увеличивает глубину проникновения покрытий в бетонное основание. ХимФрез Активатор представляет собой щелочной активатор, адгезионно активирующий очищенную поверхность и способствующий увеличению прочности сцепления покрытий с бетоном.

Комплексное средство ХимФрез применяется для подготовки бетонных оснований под нанесение:

- составов для ремонта бетонных поверхностей;

- цементных и магнезиальных стяжек;

- монолитного бетона;

- гидроизоляционных материалов проникающего действия;

- полиуретановых, акрилатных, силиконовых, битумных и тиоколовых герметиков;

- плиточных клеев;

- цементных, полимерцементных, гипсовых, магнезиальных, акрилатных, полиуретановых, эпоксидных штукатурок;

- наливных полов.

ХимФрез Очиститель эффективно растворяет цементное молоко и открывает поры бетона, не вступая в химическую реакцию с кристаллической структурой цементного камня и не нарушая ее.

Второй компонет ХимФрез Активатор наносится на очищенную поверхность через час после применения очистителя и адгезионно активирует ее. Необходимое покрытие наносится на бетонную поверхность спустя час после завершения химической обработки.

В ряде случаев химическое фрезерование устраняет необходимость использования штукатурной сетки. Кроме того, этот способ отличается высокой производительностью и экономической эффективностью.

Очистка бетона от высолов

Иногда на фасадах зданий уже после постройки появляются светлые пятна неправильной формы. Называются эти пятна высолами и являются результатом кристаллизации солей на поверхностях. Высолы могут возникать на любых материалах с пористой структурой, какими являются и бетон, и кирпич.

Солевые растворы внутри таких материалов могут беспрепятственно перемещаться, а в теплую и сухую погоду они устремляются к поверхности стен, где влага испаряется, а соли кристаллизуются и остаются на стенах в виде белого налета.

Высолы опасны тем, что способствуют разрушению строительного материала. Соли разъедают внешние поверхности, которые начинают крошиться, а осадки и ветер довершают дело. Еще хуже то, что соли кристаллизуются не только на поверхности бетона или кирпича, но и в теле строительного материала, постепенно разрушая его изнутри.

В результате появляются микротрещины, которые со временем могут стать причиной более серьезных повреждений стен дома.

Для бетонных полов основной причиной высолов является капиллярное втягивание грунтовых водПричины образования высолов:

- внешние влияния в виде атмосферных осадков, ультрафиолетового излучения и т. п.;

- наличие водорастворимых солей в строительных материалах;

- использование для кладочных растворов воды с большим содержанием водорастворимых солей;

- высокое содержание влаги в материалах, используемых при строительстве дома, а также длительное периодическое или постоянное дополнительное их увлажнение, например, при хранении на открытых площадках без должной защиты от влаги;

- использование при строительстве различных пластификаторов, противоморозных добавок, ускорителей твердения растворов, содержащих нитриты, нитраты, хлориды кальция и пр.;

- температурно-влажностные условия, при которых происходит медленное испарение влаги из материалов на поверхности конструкции;

- нарушение технологии изготовления стройматериалов, например, использование при изготовлении кирпича исходных материалов с повышенным содержанием извести.

Чаще всего образование высолов связано с наличием растворимых соединений в составе кладочных растворов, а также с атмосферной коррозией и различными загрязнениями биологического происхождения. В мегаполисах или вблизи автодорожных путей и промышленных предприятий в атмосфере присутствуют газы, которые при повышенной влажности воздуха образуют такие вредные вещества, как серная кислота.

Кислота вступает в реакцию с гидрооксидом кальция, который содержится в кладочном растворе и образует кристаллический гипс, выступающий в виде налета на поверхности стен. На образование высолов оказывает влияние и качество используемого цемента.

Чтобы удалить высолы, необходимо знать их химическую природу. Некоторые виды высолов можно смыть простой водой, а другие сложно вывести даже с помощью самых сильных химических очистителей. Хуже всего поддаются очистке карбонаты кальция, железа, магния и бария, силикат кальция, ортофосфат и пирофосфат алюминия. Для таких сложных загрязнений рекомендуется использовать Типром Плюс.

Химическое средство Типром Плюс

Данное средство представляет собой слабоокрашенную жидкость и используется для очистки от солевых отложений и стойких атмосферных загрязнений фасадов зданий из кирпича, искусственного и натурального камня.

Рекомендации по нанесению состава:

- поверхность тщательно очистить от имеющихся на ней загрязнений;

- Типром Плюс перед нанесением развести водой в пропорции 1:2 – 1:5 (пропорция зависит от масштаба высолов). Средство обильно нанести на поверхность стены с помощью кисти или валика;

- после высыхания поверхности удалить продукты реакции влажной тряпкой или сухой щеткой;

- при большой засоленности рекомендуется произвести повторную обработку;

- спустя 1-2 суток необходимо очищенную поверхность обработать гидрофобизирующим (водоотталкивающим) составом Типром К или Типром М.

Обработка гидрофобизирующим составом необходима для того, что предотвратить попадание внутрь стен влаги от мокрого снега или косых дождей. Именно при испарении воды происходит вынос соли на поверхность. После обработки гидрофобизатором повышается также морозостойкость обработанного материала. Это особенно важно для оштукатуренных фасадов и цоколей зданий, которые более всего подвержены разрушению от мороза и воды.

Для предупреждения образования высолов рекомендуется:

- при приготовлении строительного раствора в качестве заполнителя использовать кварцевый песок, в составе которого не содержатся сульфатные соли, а также песок, полученный путем дробления горных пород (плотного песчаника, гранита, диабаза и пр.). Песок, добываемый в карьерах, или речной песок необходимо тщательно промывать водой, чтобы удалить из него глинистые и органические примеси;

- при приготовлении строительного раствора использовать только те пластифицирующие добавки, которые не содержат водорастворимые соли. Категорически запрещено использовать добавки на основе моющих средств;

- ограничивать подвижность раствора, то есть использовать жесткий раствор. Такой раствор не сползает по шпателю при его наклоне под углом 45 градусов;

- не использовать в качестве противоморозной добавки для строительного раствора нитрат натрия, поташ, поваренную соль и т. п.;

- выполнять кладку с утопленным швом;

- максимально уплотнять вертикальные и горизонтальные швы кладки;

- оберегать кладку от осадков. После окончания работ кладку следует накрыть полиэтиленовой пленкой или каким-либо другим водонепроницаемым материалом;

- не проводить кладку при отрицательных температурах и во время дождя;

- не растирать раствор по лицевой поверхности кирпича;

- обеспечить обустройство водозаборных труб, карнизов и козырьков;

- не допускать капиллярного втягивания влаги из почвы.

Химический способ очистки актуален также и в том случае, когда необходимо удалить с бетона машинное масло, битум и прочие загрязнения. Удаление пятен масла возможно с применением моющих средств или раствора каустической соды.

Очистку производят жесткой щеткой с последующей промывкой горячей водой. В промышленных масштабах для реализации химического способа используют современные индустриальные очистители типа Mazbit Turbo, которые эффективно справляются даже с такими сложными загрязнениями, как нагар и копоть.

По окончании работ необходимо протестировать поверхность на наличие масла. Для этого на участок поверхности, который подвергался очистке, разбрызгивают воду после того как он высохнет. Если вода впитывается в бетон, то это означает, что очистка выполнена хорошо, а если нет, то очистку следует повторить. Если же бетонная поверхность загрязнена на значительную глубину, то слой бетона с загрязнениями придется удалять механическим способом.

Меры безопасности

Применение химических средств для очистки бетона основано на агрессивном воздействии химических сред. Это воздействие имеет неизбирательный характер из-за паров, потеков и брызг.

При обработке химическими составами:

- коррозионному воздействию подвергаются закладные детали, оголенная арматура и сам цементный камень;

- при наличии электрокоммуникаций и электрооборудования химические пары провоцируют коррозию контактных пар, что может стать причиной электрического пробоя;

- опасному воздействию химии подвергаются исполнители работ.

Поэтому при работе с химическими составами необходимо обращаться очень осторожно. В случае их попадания на кожу необходимо промыть ее большим количеством воды. Особенно следует остерегаться попадания химикатов в глаза, поскольку это может стать причиной необратимой слепоты.

Необходимо избегать вдыхания паров этих составов, чтобы избежать ожога полости рта или горлаВо время работы следует надевать защитную одежду из плотной ткани, закрытую обувь, перчатки, очки и респиратор с картриджем от кислотных паров.

Стоимость средств для очистки бетона

Ориентировочная стоимость химических средств, применяемых для химической очистки бетонных поверхностей:

| Наименование | Назначение | Стоимость, руб/литр |

| Химфрез Комплексный | Два в одном. Растворяет цементное молоко, открывает поры и адгезионно активирует поверхность. | 180 |

| Химфрез Очиститель | Удаляет цементную пленку, открывает поры бетона. | 140 |

| Химфрез Активатор | Увеличивает адгезию (прочность сцепления) бетона с цементными и полимерными покрытиями. | 140 |

| Лепта ХимФрез | Очистка бетона от цементной пленки, высолов, налета и т. п., а также улучшение адгезии. | 100 |

| Типром Плюс | Очистка фасадов из кирпича, искусственного и натурального камня от солевых отложений, остатков цементного раствора, атмосферных загрязнений. | 90 |

Выводы

Потемнение фасада из-за атмосферных осадков, появление на стенах здания белесых разводов, плесени, грибка, граффити или масляных пятен – любое из этих загрязнений можно достаточно просто и быстро удалить с помощью химических средств. Современные производители предлагают огромных выбор этих средств, среди которых всегда можно найти такое, которое будет наиболее оптимальным для имеющейся ситуации. Выбор средства зависит от исходного состояния поверхности, материала, используемого для ее изготовления и той задачи, которую необходимо решить с помощью химической обработки.

Удаление цементного молочка с бетона средством К6 показано в видео:

Чем химическое фрезерование бетона лучше механического?

Основное достоинство механической очистки - это применение её там, где невозможно использование пыльных, мокрых и дорогостоящих процессов пескоструйной и гидропескоструйной обработки.

Эффективна насечка поверхности, увеличивающая площадь передачи напряжений. Но применение для снятия пленки и последующей насечки инструментов ударного действия (перфораторов, отбойных молотков) должно быть исключено ввиду возможного повреждения верхнего слоя бетона стыкуемой поверхности.

-возможность очистки только после набора бетоном прочности 1,5 МПа приводит к длительным технологическим перерывам;

-удаляется только верхний слой цементной пленки и не открываются поры бетона;

-возможно возникновение микротрещин;

-пылеобразование требует очистки промышленным пылесосом;

-высокая стоимость оборудования и трудоемкость;

-сложность организации контроля качества работ.

Достоинства

Химическое фрезерование полностью исключает использование ручной механической очистки, в том числе в местах, не доступных для механического способа фрезерования. Данный способ эффективно растворяет цементную пленку, открывает поры и повышает в 1,5-3 раза прочность сцепления слоев монолитного бетона, цементных, гипсовых и магнезиальных стяжек, гидроизоляционных цементных материалов проникающего действия, цементных, эпоксидных, полиуретановых и акрилатных наливных полов, а также шовных герметиков, штукатурок, плиточных клеев, внутренней и фасадной облицовки из натурального и искусственного камня.

Составы для химического фрезерования не имеют запаха, не оказывают вредного воздействия на человека и окружающую среду.

Что такое химическое фрезерование?

Один из способов обработки материалов — химическое фрезерование. Для осуществления метода специалисты используют щелочные, кислые и другие химические растворы. Чаще всего задействуются щелочи, концентрация которых составляет 125 — 650 г/л в условиях температуры до 90 градусов по Цельсию. При этом важно защитить зоны, которые не подлежат обработке, с помощью нанесения слоя защитного материала.

Съем материала во время процедуры может проводиться со всей поверхности объекта и на желаемую глубину. Как правило, такой способ обработки применяется для бетона или металлов.

Химическое фрезерование бетонна Химическое фрезерование бетоннаОсновные этапы процедуры

Химическое фрезерование металла или другого материала состоит из таких этапов:

- Подготовка поверхности для обработки.

- Нанесение слоя защиты.

- Химическая фрезеровка.

- Удаление слоя защиты.

- Оценивание и контроль качества получившегося результата.

Первый этап заключается в очищении заготовки от загрязнений и сторонних элементов, как правило, с помощью обезжиривания.

В качестве защитного слоя может применяться специальный лак, который наносится, например, с помощью трафарета.

Процедура химического фрезерования алюминия или другого сырья определяет итоговый контроль качества готового образца.

Химическое фрезерование бетонной поверхности Химическое фрезерование бетонной поверхностиХимическое фрезерование может осуществляться путем погружения заготовки в раствор, путем распыления или струйного травления. Последний вариант считается наиболее популярным и эффективным. Химический раствор подается в виде струй с помощью форсунок.

Данный способ обработки материалов целесообразней всего задействовать для создания плоских деталей, например, со сложной конфигурацией. Также химическая фрезеровка подойдет для создания до 100 тысяч заготовок.

Важно учитывать, что метод не позволяет создавать объекты с прямыми или же острыми углами.

Такой метод обработки заготовок популярный в сфере радиотехники, электроники, а также в строительной отрасли. В последнем случае применяется химическое фрезерование бетона для улучшения адгезии.

Проблема холодных швов - химическое фрезерование бетона

Монолитный бетон и железобетон, как правило, экономичнее сборного в подземных частях зданий и сооружений, в фундаментах под технологическое оборудование, в конструкциях массивных стен, в дорожном и гидротехническом строительстве. Широкую сферу эффективного применения он находит также в сборно-монолитных конструкциях.

Монолитный бетон и железобетон, по сравнению со сборным способом строительства, обладает неоспоримыми преимуществами, обеспечивая в конструкциях эффективную диссипацию колебательной энергии при ветровых и сейсмических нагрузках, высокий момент сопротивления статическим и динамическим нагрузкам и низкую деформативность.

В СНиП 3.03.01-87 ”Несущие и ограждающие конструкции” при монолитном бетонировании предусматривается укладка бетонных смесей двумя принципиально различными способами:

-укладка без перерывов в бетонировании до начала схватывания предыдущего слоя бетона, то есть без образования рабочего шва;

-укладка с перерывами после схватывания уложенного ранее слоя бетона с образованием рабочего шва.

Непрерывное бетонирование предпочтительнее, так как этот способ обеспечивает наивысшее качество монолитных конструкций, однако по технологическим и организационным причинам это не всегда возможно, поэтому, как правило, проектом предусматриваются рабочие швы.

Рабочие швы также называют строительными швами, швами бетонирования или ”холодными швами”.

Образование рабочих швов вызвано остановками бетонирования и определяется рядом причин:

-организационных: окончание рабочей смены, ремонт оборудования, нехватка материалов, несовершенную общую организацию работ, технические возможности используемых машин и механизмов;

-технологических: монтаж вышележащих арматуры, лесов и опалубки и ограничение нагрузок на конструкции;

-конструктивных: обеспечение направленных деформаций отдельных участков конструкций и сооружений в целом.

Как правило, возводимые монолитные бетонные и железобетонные конструкции бетонируются отдельными сопрягаемыми между собой участками - блоками (картами) бетонирования.

Рабочий шов бетона образуется, когда каждый последующий слой бетонной смеси укладывают на затвердевший (схватившийся) предыдущий слой бетона. Отличительной особенностью рабочего шва является то, что сцепление нового бетона с уже затвердевшим бетоном значительно ниже, чем прочность монолитного бетона без рабочего шва, вследствие чего снижаются морозостойкость, водонепроницаемость и ухудшается внешний вид конструкций. Это объясняется тем, что ”холодные швы” являются границей, на которой происходит превращение усадочных напряжений сжатия в напряжения растяжения, и поэтому зона шва становится предварительно напряженной. Как известно, бетон хорошо работает на сжатие, менее стоек к изгибающим нагрузкам и значительно хуже противостоит напряжениям растяжения. В результате релаксации напряжений растяжения, реализующихся в виде микротрещин, зона стыка имеет меньшую плотность и прочность, по сравнению с монолитным бетоном и при равных растягивающих напряжениях, трещины прежде всего открываются именно по швам.

В соответствии с СНиП 3.03.01-87 перед бетонированием поверхности рабочих швов должны быть очищены от грязи, масел, снега, льда и цементной пленки. Очистка поверхности рабочих швов от цементной пленки проводится для устранения возможности образования ”холодных швов”.

Годовой объем производства монолитного бетона и железобетона в России составляет 25-30 млн. м³. При допущении, что половина конструкций изготавливается способом послойной укладки с толщиной слоя ориентировочно 50 см за проход, общая площадь рабочих швов требующих подготовки поверхности составляет 12-15 млн. м²/год.

Цементная пленка

Основным источником образования цементной пленки является водный раствор гидроксида кальция Са(ОН)2, который выходит на поверхность бетона, реагирует с углекислотой воздуха СО2 и образует нерастворимую в воде пленку карбоната кальция СаСО3 (по химическому составу – известняком).

Другим источником являются соли щелочных металлов, присутствующие в цементе в свободном виде; добавляемые в цемент цеолитовые туфы и зола-унос (зольные микросферы) тепловых электростанций, выделяющие щелочи; песок, щебень и гравий, содержащие галоидные соединения; ускорители твердения, противоморозные добавки, пластификаторы и другие добавки.

При затворении цемента водой водорастворимые щелочи образуют растворы и химически связываются с силикатами и алюминатами цемента. Затем, при контакте с углекислотой воздуха щелочи карбонизируются с образованием нерастворимой в воде плотной цементной пленки.

Еще одним источником солей является вода затворения, если она по составу примесей не отвечает требованиям ГОСТ 23732.

Химически цементную пленку можно представить как смесь растворимых и нерастворимых в воде карбонатов, сульфатов, нитратов и хлоридов.

В поверхностном слое вытесненной из бетонной смеси воды, несмотря на полное превращение всего вяжущего в кристаллизующийся гидрат, не происходит образования плотной и прочной кристаллической структуры.

Физически цементная пленка, в отличие от тела цементного камня, представляет собой не прочную кристаллическую структуру, а рыхлую непрочную конденсационную структуру, заполняющую поровое пространство бетона на некоторую глубину.

При послойной укладке бетонной смеси на рабочий шов имеющий на поверхности цементную пленку, вместо ожидаемой по проекту монолитной, образуется трехслойная конструкция: ”бетон – цементная пленка – бетон”.

В этой конструкции с точки зрения прочности слабым местом является именно цементная пленка. Очевидно, что при пороговом напряжении, значение которого значительно ниже расчетного, разрушение бетонной конструкции произойдет именно по этой границе раздела.

Из теории прочности известно, что для наиболее эффективного перераспределения напряжений и наиболее полной диссипации энергии при ветровых или сейсмических нагрузках конструкция должна обладать возможно полной монолитностью.

В случае ”трехслойной” конструкции здание возможно рассматривать не как монолитную конструкцию, а как сборную, состоящую из ”этажей”, каждый из которых самостоятельно воспринимает механическую нагрузку и работает независимо от других.

Традиционные способы очистки рабочих швов

СНиП 3.03.01-87 определены способы очистки и установлены требования по прочности поверхности бетона при очистке от цементной пленки: механическая обработка металлической щеткой - не менее 1,5 МПа; механическое фрезерование - не менее 5 МПа; гидропескоструйная обработка - не менее 5 МПа; промывка водой и сушка сжатым воздухом - не менее 0,3 МПа.

Рекомендации по величине допустимого временного интервала перекрытия слоев бетона до образования рабочего шва противоречивы и находятся в диапазоне 2-4,5 ч.

Во всех случаях обязательной является очистка поверхности ранее уложенного бетона от пыли, грязи, масла и строительного мусора. Для предотвращения обезвоживания укладываемой смеси бетонное основание увлажняют.

При перерыве в бетонировании качество верхнего (контактного) слоя бетона ухудшается во времени из-за водоотделения, наиболее интенсивно протекающего в первые 1-1,5 ч. И все же, прочность стыка при перерывах в бетонировании, составляющем до 5 и даже более часов, существенно выше, чем прочность стыка с полностью затвердевшим бетоном даже при тщательной подготовке его поверхности.

При перерывах в работе дальнейшая укладка смеси может проводиться только после набора ранее уложенным бетоном прочности не менее 1,5 МПа, что гарантирует отсутствие нарушения его структуры.

Рассмотрим достоинства и недостатки существующих способов очистки и подготовки поверхности рабочих швов:

1.Механическое фрезерование и механическая очистка поверхности бетона от цементной пленки производится металлическими щетками или метлами с проволочной щетиной. Сухая механическая очистка поверхности затвердевшего бетона возможна только после набора им определенной прочности, во избежание повреждения низлежащих слоев. Однако с набором бетоном прочности очистка поверхности рабочих швов затрудняется.

Применение приводных металлических щеток и машинного фрезерования оправдано только при наборе бетоном прочности не более 2-3 МПа. При большей прочности бетона эффективность обработки снижается из-за значительного увеличения продолжительности очистки и повышенного износа щеток.

Достоинством механических способов очистки является применение их там, где невозможно использование пыльных и мокрых и дорогостоящих процессов пескоструйной и гидропескоструйной обработки.

Эффективна насечка поверхности, увеличивающая площадь передачи напряжений. Однако, применение для снятия пленки и последующей насечки инструментов ударного действия (перфораторов, отбойных молотков) должно быть исключено, ввиду возможного повреждения верхнего слоя бетона стыкуемой поверхности.

К недостаткам механических способов подготовки поверхности бетона можно отнести следующие:

-возможность очистки только после набора бетоном прочности 1,5 МПа приводит к длительным технологическим перерывам;

-удаляется только верхний слой цементной пленки и не открываются поры бетона;

-возможно возникновение и релаксация внутренних напряжений в виде микротрещин;

-пылеобразование требует очистки промышленным пылесосом;

-высокая стоимость оборудования и трудоемкость;

-сложность организации контроля качества работ.

2.При гидропескоструйной обработке удаляется цементная пленка и только в поверхностном слое открываются поры бетона. Процесс обладает следующими недостатками: -отсутствие возможности проведения очистки до набора бетоном прочности 5 МПа и необходимость в длительных технологических перерывах для набора бетоном необходимой прочности;

-возникновение внутренних напряжений в результате ударного воздействия рабочей струи и их релаксация приводящая к микротрещинам;

-высокая стоимость компрессоров высокого и сверхвысокого давления, абразивоструйных комплексов и установок фильтрации и кондиционирования воздуха;

-ограничения в применении при внутренних работах и при действующем производстве.

3. Наиболее просто производить удаление цементной пленки с поверхности рабочего шва водяной или водовоздушной струей под давлением 0,5-0,7 МПа.

Достоинством этого способа является то, что очистку можно производить почти сразу же после укладки слоя при прочности бетона 0,3 МПа, то есть когда уже образовалась достаточно прочная структура бетона и нет опасности нарушения сцепления крупного заполнителя с растворной частью. При такой прочности по поверхности бетона можно ходить, хотя остаются следы от обуви и поверхность поддается продавливанию при нажиме пальцем с некоторым усилием. Время достижения этой прочности в зависимости от свойств бетонной смеси, влажности и температуры окружающего воздуха и находится в пределах от 4 до 18 ч.

К недостаткам очистки водяной или водовоздушной струей относятся:

-на практике невозможно применение этого способа очистки рабочих швов при отрицательных температурах окружающего воздуха и на вертикальных стыкуемых поверхностей, длительное время закрытых опалубкой;

-на поверхности остается нерастворимая в воде цементная пленка;

-содержащееся в сжатом воздухе компрессорное масло образует на поверхности антиадгезионную пленку.

4.Процесс химической очистки соляной кислотой является технически неоправданным и вредным.

В минералогии качественной реакцией на отличие кальцита (карбоната кальция) от других породообразующих минералов является бурное разложение в холодной соляной кислоте. Предложение по снятию цементной пленки, содержащей карбонаты, с помощью соляной кислоты не следует рекомендовать из-за опасности снижения долговечности бетона.

Именно этим объясняется мощный отрицательный эффект от ее применения:

-наблюдается поверхностное растворение и разрушение не только цементной пленки, но и цементного камня, что служит причиной разрушения шва между старым и новым бетоном в процессе эксплуатации;

-незначительно увеличивается прочность сцепления, по сравнению с необработанной поверхностью;

-требуется дополнительная операция нейтрализации кислоты щелочью (едким натром) с промывкой водой;

-потеря поверхностной прочности приводит к пылению бетона и требует дополнительного обязательного обеспыливания перед нанесением растворной смеси.

5. Для увеличения временного интервала между укладкой бетонной смеси и удалением цементной пленки и поверхностного слоя бетона, а также облегчения процесса очистки рабочего шва используют замедлители твердения, например, сульфитно-дрожжевую бражку (СДБ). Раствор СДБ 15-20%-ной концентрации наносится на поверхность уложенного бетона краскораспылителем. Удаление ослабленного поверхностного слоя может проводиться как приводными щетками, так и под напором струи воды до полного отделения незатвердевшего слоя и удаления желтых пятен от СДБ. К недостаткам этого способа можно отнести:

-обработку поверхности можно начинать не раньше, чем через сутки после укладки бетона; верхний предел времени обработки зависит от температуры воздуха и колеблется от двух до четырех суток;

-необходимо очень внимательно следить за тем, чтобы не снизить прочность основного бетона;

-применение замедлителей твердения недопустимо при проведении бетонирования не только в зимний, но даже в весенне-осенний период.

6. Для повышения прочности сцепления (прочности стыка) непосредственно перед укладкой нового бетона на поверхность затвердевшего бетона наносят клеевые составы или грунтовки. При использовании полимерных клеев можно добиться прочности стыка существенно большей, чем прочность стыкуемых бетонов.

Недостатком этого способа является то, что в силу высокой плотности и практическим отсутствием пористости цементной пленки, клеевые составы или грунтовки не пропитывают последнюю и, образуя сами только поверхностную пленку, действительно увеличивают адгезию нового бетона, но практически не увеличивают прочности стыка.

Химическое фрезерование поверхности рабочих швов

Исследования сцепления нового бетона со старым проведенные в нашей стране и за рубежом показали на необходимость удаления с поверхности затвердевшего бетона пористого слоя растворной части вместе с цементной пленкой. Установлено, что эта пленка образуется при взаимодействии минералов цемента с содержащейся в воздухе углекислотой (СО2) и считается, что ее толщина составляет 20-30 мкм. Однако, это ошибочное представление, так как рабочий шов – это не пленочное, а плотное объемное карбонатное образование, заполняющее поры бетона на значительную глубину.

Низкий технический уровень существующих способов подготовки поверхности рабочих швов, высокие энергоемкость и экономические затраты определили поиск новых путей решения проблемы ”холодного шва”.

В результате проведенных исследований автором настоящей статьи разработаны рецептуры материалов, организовано их серийное производство и ООО НПФ ”Строймост” внедрен в отечественное строительство новый способ удаления цементной пленки - способ химического фрезерования. Причем, этот способ одинаково эффективен для удаления цементной пленки с поверхности как нового, так и старого бетона.

Способ химического фрезерования основан на последовательной обработке кистью, валиком или распылителем поверхности бетона составами на водной основе по ТУ 2383-003-97320390-06, изготовленных из сложных полифункциональных кислот и оснований (без использования полимеров): кислотным очистителем ”ХИМФРЕЗ Очиститель” и щелочным адгезионным активатором (промоутером адгезии) - ”ХИМФРЕЗ Активатор”. Составы не содержат соляной, уксусной, лимонной, ортофосфорной кислот и веществ разрушающих бетон.

Составы не имеют запаха, не оказывают вредного воздействия на человека и окружающую среду, разрешены к применению в строительстве, в том числе предприятий пищевой промышленности, бассейнов и резервуаров с питьевой водой (Санитарно-эпидемиологическое заключение № 77.01.16..238.П.000629.01.07).

" ХИМФРЕЗ Очиститель " растворяет цементную пленку и открывает поры бетона, не вступая с цементным камнем в химическую реакцию и не нарушая его структуру.

" ХИМФРЕЗ Активатор " наносится через

1 ч после очистки, адгезионно активирует очищенную поверхность и повышает прочность сцепления нового слоя, с ранее уложенным.

Нанесение нового слоя бетонной смеси на производить через

1 ч после завершения обработки.

Химическое фрезерование полностью исключает использование ручной механической очистки и машинного фрезерования, песко-, дробе-, гидро- и гидропескоструйной обработки, в том числе в местах, не доступных для этих видов обработки, применения для насечки поверхности бетона алмазного инструмента и перфораторов и в ряде случаев устраняет необходимость монтажа штукатурной сетки.

Способ химического фрезерования позволяет производить эффективное растворение цементной пленки, открытие пор, создание монолита и повышение в 1,5-3 раза прочности сцепления слоев монолитного бетона, цементных, гипсовых и магнезиальных стяжек, гидроизоляционных цементных материалов проникающего (пенетрирующего) действия, цементных, эпоксидных, полиуретановых и акрилатных наливных полов, шовных герметиков, штукатурок, плиточных клеев, внутренней и фасадной облицовки из натурального и искусственного камня.

Способ химического фрезерования бетона не имеет отечественных и зарубежных аналогов и отличается низкой трудоемкостью, высокой производительностью и экономической эффективностью.

Читайте также: