Обжиг кирпича на производстве

Обновлено: 17.05.2024

Обжиг керамического кирпича

Обжиг керамических материалов – сложный технологический процесс. В свое время мне многое помогла понять книга, с которой я вас здесь хочу ознакомить. Она позволяет читателю вникнуть в процессы, происходящие при обжиге керамического кирпича.

Конспект книги «Обжиг керамики» О.Тихи

перевод с чешского языка В. П. Поддубного

Под термической обработкой понимают процессы воздействия теплоты с целью удаления примесей и получения требуемых свойств изделия.

В результате нагрева керамического материала происходит удаление примесей, которые были введены в массу для придания ей формовочных свойств.

Технология производства керамического кирпича предполагает, что во время сушки из сформованного изделия удаляется физически связанная вода, которая испаряется под воздействием теплоты и удаляется агентом сушки.

При дальнейшей термической обработке в печи обжига происходит дегидратация и декарбонизация, т.е. под воздействием теплоты удаляется кристаллизационная вода и разложение карбонатных соединений.

Печь для обжига керамического кирпича это одновременно технологическое оборудование и термодинамическая открытая система.

Здесь происходят сложные технологические процессы: дегидратация, фазовые переходы, химические реакции. В печи обжига протекают процессы термодинамического взаимодействия источника теплоты, теплоносителя и подвергаемого термообработке материала. И еще идет постоянный теплообмен с окружающей средой.

Процессы в материалах при обжиге

Информацию о процессах, которые проходят в равновесных системах, можно получить из различных диаграмм: фазовых, термодинамических, энтропийных.

В реальных условиях в системах не наступает равновесное состояние. Фазовые и химические превращения зависят не только от исходного состава, давления и температуры, но и от исходной микроструктуры и кинетических факторов.

Спекание

Важный процесс термической обработки – спекание. При спекании под воздействием температуры отдельные частицы твёрдого материала соединяются в единое целое с уменьшением пористости системы. Движущая сила этого процесса – стремление системы уменьшить поверхностную энергию за счет уменьшения поверхности.

Для однокомпонентных материалов типичным является спекание без образования жидких фаз. Для многокомпонентного материала типично спекание в присутствии расплава.

Спекание без расплава в местах соприкосновения отдельных частиц происходит за счет диффузии материала из распложенных в непосредственной близости частиц.

Спекание в присутствии жидкой фазы происходит за счет сил поверхностного натяжения расплава, который смачивает твёрдые частицы.

Спекание проходит в два этапа. На первом этапе сообщающиеся поры превращаются в замкнутые. Второй этап – уменьшение размеров этих пор.

Факторы, влияющие на скорость спекания: механическое поведение и исходный размер спекаемого материала. Побуждающим фактором спекания является поверхность контакта между частицами и температура. С повышением поверхности и температуры повышается скорость спекания.

Повышение температуры способствует возникновению и повышению концентрации повреждений в кристаллической решетке, что способствует протеканию диффузии между частицами.

При спекании проходят различные химические реакции и некоторые из них с выделением газа. Если эти реакции проходят во втором этапе спекания, то это может привести к увеличению пористости обожженного продукта.

При спекании одни вещества растворяются в расплаве, а другие, наоборот, выделяются из него, что приводит к изменению состава расплава.

Процессы, протекающие при спекании керамического кирпича:

- окончательная сушка;

- тепловое расширение материала и обратимые модификационные превращения;

- реакции: окислительно-восстановительные; разложения и синтеза новых материалов; выделения твёрдых растворов;

- спекание: в присутствии расплава, без расплава, рекристаллизации;

- растворения и кристаллизации из расплава.

В сырье для производства керамического кирпича, вместе с глинистыми присутствуют следующие минералы: кремнезём, полевой шпат, соли щелочных, щелочноземельных и других металлов, органические вещества, оксиды металлов и вода.

При температуре до 250°С материалы теряют связанную капиллярными силами воду.

Выше 300°С начинаются процессы окисления органических материалов в атмосфере кислорода или их пиролиз в отсутствии кислорода.

При 450-650°С выделяется химически связанная вода из глинистых материалов: каолина, иллита, монтмориллонита. Максимальная скорость этого процесса достигается при температурах 550-590°С, и после дегидрирования увеличивается пористость глинистых минералов. Возникает так называемая первичная пористость. В этом же температурном интервале, при наличии кислорода, происходит выгорание остатков органических материалов.

С 850°С дегидратированные глинистые минералы начинают перестраиваться в структуру, подобную муллиту. В этот период происходят процессы разложения сульфидов, сульфатов и карбонатов.

Выше 1000°С происходит значительное разложение оксидов железа с выделением элементарного кислорода.

Около 1050°С полевые шпаты дают первый расплав. С повышением температуры количество расплава увеличивается. Он начинает заполнять поры, нарушая их непрерывность, и образуется закрытая пористость.

При увеличении количества расплава материал переходит из хрупкого состояния в пиропластическое. При пиропластическом состоянии вещество становится пластическим под влиянием большого количества жидкой фазы.

Образовавшийся расплав разрушает кристаллические фазы, расплавляя их в жидкой фазе, а из жидкой фазы выкристаллизовываются новые кристаллические фазы.

При температуре 1150°С и выше система Al2O3 – SiO2 переходит в муллит и оксид кремния или муллит и корунд.С оксидом кремния, в зависимости от температуры, происходят модификационные превращения.

В жидкой фазе разрушается первичный муллит и кристаллизуется из расплава вторичный игольчатый муллит.

При повышении температуры давление газов внутри материала растёт и при температуре около 1350°С достигает барометрического давления. Если выделяемый кислород не удаляется из материала и не взаимодействует с ним, то пористость увеличивается и приобретает шароподобную форму. Вновь образованная пористость называется вторичной.

При длительном воздействии высокой температуры стекловидная фаза переходит в кристаллическую.

При снижении температуры из расплава выделяется кристаллическая фаза, размер кристаллов снижается при увеличении скорости охлаждения. При охлаждении вязкость расплава растёт, и материал переходит в твёрдое состояние.

При охлаждении растут напряжения, и монолитность изделия может быть разрушена модификационными превращениями кварца при температуре 573°С.

При восстановительной среде обжига керамического кирпича снижается температура спекания и изменяется цвет обожженных изделий: у фарфора и фаянса повышается белизна; у стеновых изделий цвет изменяется от кирпично-красного до фиолетового и голубовато-фиолетового.

Атмосфера обжига, которая способствует возникновению дефектов структуры, вызывает увеличение скорости спекания, и наоборот, атмосфера, которая снижает количество дефектов структуры, процесс замедляет.

Восстановительная среда при максимальной температуре обжига способствует уплотнению черепка. Например, для одного и того же материала, при одной и той же температуре обжига, при окислительной среде водопоглощение составляет 12% , а при восстановительной среде оно снижается до 5,09%.

Необходимо изучать химические, физико-химические и минералогические изменения при разработке режима печи обжига керамического кирпича.

Понимание закономерностей измененийв массе от температуры позволяет определить внешние условия, которые необходимо обеспечить в печи с целью уменьшения негативного воздействия газов на обжиг.

Температура и состав среды, омывающей предмет термической обработки, должны способствовать позитивным реакциям и снижать воздействие негативных процессов.

Вода, находящаяся в изделии после сушки, должна быть уделена на первых фазах термической обработки в печи.

Возможны два варианта нахождения остаточной влаги в изделии после сушки перед обжигом.

На термическую обработку поступает масса, с большим содержанием воды, заполняющей все поры. Поры не пропускают газы и масса частично пластична.

При удалении влаги из такого материала происходит его усадка. На первой фазе термообработки надо подать теплоту для испарения воды до центра изделия и удалять водяные пары с поверхности с такой скоростью, чтобы влажность поверхности не уменьшалась быстро.

Температуру надо поднимать так, чтобы не возникали значительные перепады температур между поверхностью и внутренней частью изделия. Значительная разница температур, во-первых, приведёт к разнице усадок и возникающим напряжениям, а во-вторых, к выделению значительного количества паров воды внутри изделия.

Если образовавшееся количество пара не выйдет на поверхность, то это приведёт к разрушению изделия.

На этой фазе температуру теплоносителя надо регулировать так, чтобы она не значительно отличалась от температуры поверхности изделий. Влажностью среды в зоне термической обработки надо регулировать скорость испарения влаги с поверхности изделия. Скорость удаления влаги определяется термическими технологическими испытаниями.

На термическую обработку поступает высушенный материал, из пор которого удалена вода в жидком состоянии и поры способны пропускать газы. Масса материала не пластична и до окончательного удаления влаги усадка не происходит.

Скорость нагрева ограничивается только проницаемостью материала для водяных паров, поступающих из внутренних слоёв к поверхности. При большой разнице температур возникают термические напряжения между различными слоями в объёме изделия.

Влажность среды в зоне термической обработки должна быть такой, чтобы не допускать конденсации паров воды на поверхности изделия.

При наличии органических веществ в материале, скорость повышения температуры надо регулировать таким образом, чтобы не возникала значительная разница температур между внутренними и наружными слоями в изделии.

Выгорание органических веществ сопровождается выделением углекислого газа.

Если на поверхности изделия достигнута температура, при которой расплав заполняет поверхностные поры, то наружные слои будут препятствовать поступлению кислорода к внутренним слоям. Органические вещества не окисляются, происходит их пиролиз, и углерод остаётся внутри изделия. Это приводит к образованию черных пятен внутри изделия. В худшем случае за счет избыточного давления продуктов окисления, при пиропластическом состоянии материала, происходит его вздутие.

Сжигание органических веществ сопровождается выделение тепла, что так же надо учитывать при регулировании температурного режима в печи обжига.

Если в начале обжига, в газовой среде печи, недостаточно кислорода, то органические веществ не окисляются, а лишь разлагаются, что при поднятии температуры, приводит к процессам описанным выше.

При термической обработке керамических изделий надо обратить внимание на модификационные изменения кварца при 573°С.

В интервале температур 530-620°С при нагревании, и 620-530°С при охлаждении, необходимо до минимума снижать перепад температур между средой в печи и поверхностью садки, для того чтобы избежать опасных напряжений и не повредить изделия.

Соединения железа при температуре разлагаются по схеме:

(0,5A + B)Fe2O3↔ AFeO·BFeO3 + 0,5AO2

При увеличении температуры равновесие смещается в сторону Fe 2+ . Реакция эндотермическая.

При повышении температуры давление кислорода достигает барометрического давления в печи, если материал при этой температуре не имеет открытых пор, то выделившийся кислород приводит к образовании пор. Если материал находится в пиропластическом состоянии, то выделившийся кислород вызывает вспенивание.

Для того, чтобы предотвратить прохождение этих процессов, надо выдержать время для перехода Fe 3+ в Fe 2+ под воздействием восстановителей (СО, Н2 и др.) до достижения температур пиропластического состояния материала.

Оптимальный режим

печи обжига керамического кирпича

Режим обжига печи – это комплекс условий и процессов, при которых происходит термическая обработка керамических изделий. К этим условиям относится: изменение температуры в течение времени и изменение состава газового состава в печи во время термической обработки.

Составляющие режима – теплоёмкость среды, её скорость и давление.

Оптимальный режим печи обжига керамического кирпича – это наиболее короткий режим обжига, который проходит при минимальных температурах, а изделие получает необходимые свойства.

Действительный эксплуатационный режим печи обжига керамического кирпича – это компромисс между оптимальным режимом и возможностью оборудования.

Методы установления оптимального режима печи обжига

Для полного представления о поведении материала при термической обработке, как правило, применяются все методы лабораторных исследований.

- дифференциальный термический анализ (ДТА);

- гравиметрический термический анализ (ГТА);

- термический анализ объёмных (линейных) изменений материала – дилатометрические измерения;

- определение минералогического состава сырья.

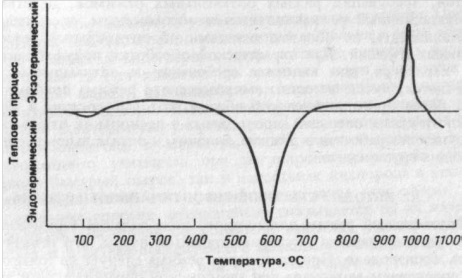

Дифференциальный термический анализ или ДТА

В температурном интервале на ДТА каолина, где нет экстремумов, не происходит процессов по поглощению (эндотермических) или выделению (экзотермических) тепла.

Для экстремумов характерно выделение или поглощение тепла.

Кривая ДТА каолинита

На кривой нагрева каолина при температуре 110°С, наблюдается минимум, направленный вниз. Он показывает потребление теплоты для удаления физически связанной воды.

Минимум, с началом при 550°С и пиком при 600°С характерен для процесса потери воды из кристаллической решетки каолинита.

Положительный пик в интервале 920-980°С вызван кристаллизацией метакаолинита и образованием переходной структуры перед образованием муллита.

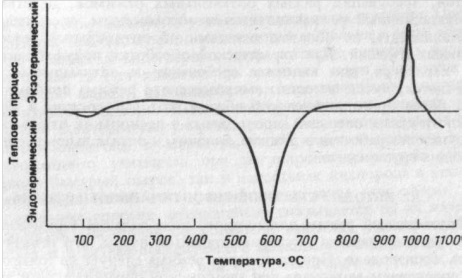

Кривые ДТА

1 – монтмориллонит; 2 – галлуазит; 3 – иллит.

Кривая ДТА глинистого материала

На кривой ДТА глинистого материала наблюдаются следующие характерные пики:

- минимум при 160°С – потеря физически связанной воды;

- максимум при 380°С – окисление органических остатков;

- минимум при 600°С – дегидратация глинистых составляющих;

- минимум около 900°С – распад малого количества карбонатов, содержащихся в материале.

Характерные ДТА представлены в специальных атласах, по которым можно определить процессы, происходящие в исследуемых материалах.

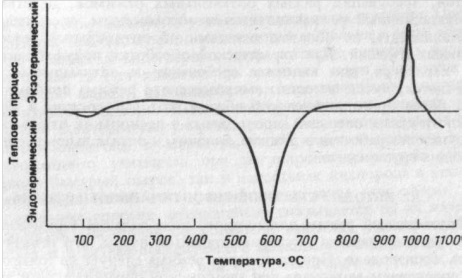

Гравиметрический термический анализ или ГТА

Следующим лабораторным исследованием является гравиметрический термический анализ (ГТА), который показывает изменение веса при нагревании исследуемого материала.

ГТА каолина

Масса лабораторного образца во время испытания постоянного снижается. Чем больше угол наклона кривой, тем интенсивнее идут процессы потери массы.

В качестве примера приводится ГТА каолина. Первое незначительное снижение при 80-200°С – потеря физически связанной воды. Резкое снижение в интервале 500-580°С, соответствует дегидратации.

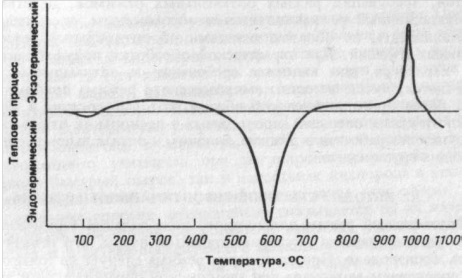

Дилатометрические измерения

Еще одним методом исследования является дилатометрические измерения размеров нагреваемых образцов.

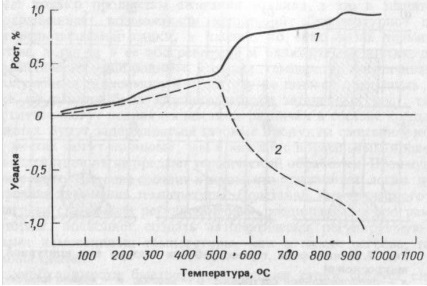

Дилатометрическая кривая

Если в исследуемом образце не происходит никаких процессов, то на кривой наблюдается равномерный монотонный подъём при нагревании или спад, при охлаждении.

Если в материале при нагревании происходят какие-нибудь фазовые или структурные изменения, то на кривой наблюдается нарушения монотонности и резкое изменение направления кривой.

На кривой для кварца при температуре 573°С видно, характерное для β – α перехода, увеличение объёма.

Для дилатометрической кривой керамической массы наблюдается характерная «волна» для β – α перехода свободного кварца. Большая усадка начиная с 850°С, характерная для начала спекания, завершение которого наблюдается при температуре 1000°С.

Дилатометрическая кривая керамической массы

Дилатометрическая кривая показывает линейные и, соответственно, объёмные изменения материала.

При объёмных изменениях необходимо регулировать режим термической обработки, для снижения влияния внутренних напряжений.

Для исследования сырья применяется метод температурной микроскопии, который заключается в оптическом исследовании нагреваемого образца. Этот метод не имеет широкого применения, и я на нём останавливаться не буду. Если есть интерес – обращайтесь к первоисточнику.

После проведения лабораторных исследований надо проводить полупромышленные испытания на режимах, определённых во время проведения лабораторных исследований сырья.

Для проведения полупромышленных испытаний готовится партия сырья со сходными свойствами исходного сырья.

Полупромышленные испытания проводятся или на специальных исследовательских печах, имеющих все необходимые возможности для ведения заданного режима обжига, или на современных промышленных печах, оборудованных специальными системами управления термической обработкой сырья.

Для определения оптимально приемлемого режима термической обработки проводят несколько обжигов при разных режимах и определяется вариант с наилучшими показателями по качеству, скорости и экономичностью обжига керамического кирпича.

Результаты отклонений от оптимального режима или дефекты, возникающие при обжиге керамического кирпича

Не достигнуты специальные свойства

Как правило, это происходит при несоблюдении заданных параметров. Но бывают ситуации, когда технологические параметры изначально задаются неверно.

Отклонения от заданных размеров и форм

Этот дефект часто возникает при несоблюдении условий обжига или нахождения керамического кирпича под воздействием максимальных температур недостаточное время.

Второй причиной может быть отклонение от состава газовой среды термической обработки. Восстановительная среда по своему воздействию на обжигаемый материал идентична повышению температуры и увеличению продолжительности обжига.

Трещины

- высокая скорость нагрева в интервале температур, при которых происходят фазовые превращения, модификационные изменения, газовыделение, изменение объёма;

- «защемлённое» размещение изделий в садке, препятствующее свободному перемещению изделия при нагревании;

- микроскопические трещины или внутренние напряжения, возникшие на предыдущих обжигу стадиях;

- неоднородность массы;

- неудовлетворительная форма;

- механические повреждения и воздушные пустоты в изделии.

Разрушение изделий

Причины те же, что и при образовании трещин, но отклонения от заданного режима еще более значительны или допущены дефекты на предыдущих стадиях.

Разрушения происходят на стадиях:

- удаления физически связанной воды;

- на первых стадиях выжигания органических включений, если в первых фазах происходит не сгорание, а карбонизация;

- обрушение садки из-за высоких температур в зоне обжига;

- тепловая реакция распада оксида железа.

Цветные пятна

Образование цветных пятен типичный дефект состояния газовой среды печи. В печи для обжига керамического кирпича низкая концентрация активных элементов среды или кратковременное действие этих составляющих. Такой дефект возникает тогда, когда внутрь шихты вводится топливо, а кислород среды не достаточно поступает в объём изделия для окисления топлива и других элементов шихты.

Для придания поверхности окраски, отличной от окраски внутреннего черепка применяется изменение среды обжига на последних этапах обжига. В результате диффузии активных элементов среды на небольшую глубину, происходит изменение цвета поверхности изделия.

Далее конспект будет продолжен.

4. Тепловые процессы: сжигание топлива и его эффективное использование.

5. Типы печей: классификация печей и особенности их применения.

6. Конструктивные элементы печей: конструктивные особенности, правильные и неправильные конструкции, огнеупорные и теплоизоляционные материалы.

7. Расчеты печей: материальный, тепловой, аэродинамический расчеты печей.

8. Печи для термической обработки основных видов керамических изделий: описаны печи для обжига керамических изделий.

9. Эксплуатация и текущий ремонт печей: контроль состояния печи, контроль рабочих параметров печи, недостатки печей и способ их устранения.

Технология обжига кирпича

Обожженный кирпич – один из наиболее востребованных при строительстве малоэтажных и высотных объектов, фундаментов, подвалов, технических сооружений. Он обладает отличной прочностью, долговечностью, огне-, морозо- и влагостойкостью. За счет уникальных декоративных свойств его также применяют для облицовки фасадов.

Кирпичи, изготовленные путем обжига, имеют следующие качества:

- уровень морозостойкости, соответствующий классу F15-F25;

- прочность – от М75 до М300;

- водопоглощение – 6-15 %;

- плотность – 1200-1900 кг/м 3 ;

- теплопроводность – 0,34-0,8 Вт/м·К;

- теплоемкость – 0,92 кДж.

Процесс изготовления

Для того, чтобы изготовить обожженный кирпич, необходимо предварительно замешать раствор: очистить глину и песок от примесей и включений, выполнить смешивание с водой и присадками до однородной массы в определенном соотношении. Затем подготовленную смесь разлить в формы для получения блоков стандартных размеров. Чтобы создать термостойкий вид, нужно использовать в качестве сырья глину средней жирности, которая имеет красноватый оттенок.

Существует несколько способов придания геометрии:

- пластический;

- полусухой.

Первый метод является наиболее затратным и энергоемким, зато с его помощью удается получить кирпичи высокого качества. Он выполняется в несколько этапов:

- раствор продавливается через ленточный пресс;

- выполняется их просушка и окончательная формовка;

- блоки готовы для обжига.

Полусухое прессование – дешевый способ. Он не предусматривает высокотемпературной термообработки, поэтому изделия хрупкие и невлагостойкие. Приобретать их для строительства несущих конструкций не рекомендуется.

Производство обожженного кирпича состоит из нескольких этапов:

- прогрев до +120°С и выдержка до момента полного испарения влаги, которая присутствовала в растворе;

- выдержка при температурах от +120 до +600°С в течение определенного времени, за которое выгорают органические примеси и выпаривается химически связанная вода, происходит частичная усадка (уменьшение геометрических размеров);

- обжиг с нагревом и выдержкой при 920-980°С, в результате чего происходит максимальное упрочнение;

- закалка проводится при одной температуре в течение длительного времени, в итоге устраняются все внутренние напряжения, скрытые деформации и хрупкость;

- остывание естественным или принудительным способом, с пошаговым охлаждением.

Температуру, при которой нужно обжигать кирпичи, выбирают на производстве в зависимости от применяемого типа глины, а также технических характеристик. В случае несоблюдения технологии велика вероятность получения бракованных блоков – они потрескаются, появятся сколы, ухудшатся декоративные свойства.

Если обжиг был правильным, то элемент будет иметь оранжевые или красноватые оттенки, четкую прямоугольную форму без дефектов.

Используются специальные печи следующих типов:

- туннельная – кирпичи перемещаются на вагонетках через последовательно расположенные камеры, внутри которых поддерживаются температурные режимы в соответствии с технологией, такая система проста в обслуживании, обеспечивает высокую производительность и равномерность прогрева;

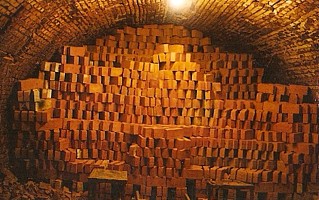

- кольцевая – экономичная печь, представляющая собой 14-36 камер, расположенных по окружности, в центре которой – твердотопливный или газовый нагреватель, блоки перемещаются вручную или спецтехникой, конструкция сложна и трудоемка в эксплуатации и обслуживании, однако качество обжига выше, чем в туннельных.

Визуально определить брак выйдет таким образом:

- цвет поверхности пережженного кирпича имеет темно-бурые оттенки;

- известковый налет говорит о плохой очистке компонентов и перемешивании раствора до формовки;

- следствием некачественной сушки является нарушение геометрии и формы, наличие трещин и скрытых дефектов.

Важно выбрать подходящий тип блоков:

- жаропрочные, выдерживают повышенные температуры до +1800°С, используются при кладке топочных камер печей, каминов, дымоходов;

- обожженные до спекания, обладают высокой стойкостью к повышенным нагрузкам и резким температурным перепадам, применяются при укладке дорог и ответственных конструкций;

- жаростойкие, сохраняют все свои свойства при нагреве до +1000°С, приобретаются при строительстве помещений и зданий с повышенной пожароопасностью, печей, которые не имеют прямого контакта с открытым пламенем.

Изготавливаются жаропрочные кирпичи из шамотного порошка и огнестойкой глины, которые используются в определенных пропорциях, зависящих от предъявляемых требований к свойствам. Их особенностью является неустойчивость к повышенной влажности и резким температурным перепадам. Покупать выгодно только для узкоспециализированного применения по причине высокой стоимости.

Огнеупорные блоки производят из кварцевого песка и шамотного порошка при высоких давлениях. Они имеют минимальные несущие способности, не выдерживают повышенной влаги, а также кислотные и щелочные среды. Жаростойкий кирпич имеет высокую прочность и весьма надежен в эксплуатации. За счет плотной структуры и однородности не крошится под нагрузками, обладает отличной адгезией к цементно-песчаным растворам, морозостоек. Его применяют в тех случаях, когда обычные рядовые элементы использовать нельзя по причине высоких температур окружающей среды или нагретых материалов.

Обжиг кирпича: технология производства

Чтобы сделать кирпич, до ХIX века использовали ручной труд. Сушили изделия только летом, а формовка происходила в печах, которые были сложены из кирпича-сырца. Лет двести назад начали использовать кольцевые обжиговые печи и ленточные прессы. Это значительно уменьшило трудоемкий процесс производства. А выпуск глинообрабатывающих машин еще больше облегчил труд людей.

В наше время производят кирпич круглый год. Для этой цели построены крупные заводы. Добыча сырья происходит открытым способом, осуществляется экскаваторами в карьерах, заводы по производству нередко строят недалеко от карьеров.

Два наиболее известных способа производства кирпича

Способы производства кирпича фото

Наиболее известны две технологии производства кирпича:

Ассортимент кирпичных изделий велик, разнообразны их формы, физико-механические свойства и виды сырья. Однако технологическая схема основных этапов производства общая и включает в себя такие этапы:

- Добыча сырья;

- Подготовка сырьевой массы к эксплуатации;

- Формование заготовок (сырца);

- Сушка;

- Обжиг изделий;

- Обработка их (обрезка, глазурование, если необходимо, и другие);

- Упаковка.

Полнотелые и пустотелые строительные кирпичи производят зачастую наиболее популярным способом – пластическим формованием (экструзией). Пустотелый – «пустое тело». В таком кирпиче пустоты (отверстия) составляют 25–45 процентов от общего объема, а в полнотелом – не более 13 процентов, либо их не бывает совсем.

Технология штамповки полнотелых кирпичей и пустотелых практически одинакова. Отличие – в подготовке более качественной глины для пустотелых.

Пластическое формование

Пластическое формирование кирпича фото

Этот метод предусматривает приготовление массы, содержащей влагу примерно 20 процентов. Обычно берут глину и суглинки, в которых имеются карбиды кальция, оксиды алюминия, магния. Присоединяют к ним и добавки в виде отходов углеобогащения, угледобычи (например, золошлак).

Глину извлекают из карьера, помещают в бетонированные ямы, разравнивают и послойно увлажняют. Несколько дней глина «отлеживается» (до 4 дней). Далее ее доставляют на завод, чтобы произвести обработку, заключающуюся в удалении из смеси камушков с помощью специальных камневыделительных вальцов. Все измельчается, удаляются каменные вкрапления. В смесителе происходит увлажнение массы (от 18 до 25 процентов).

Очищенная смесь поступает в ящичный питатель. На выходе из него массу встречают подвижные грабли, разбивающие большие куски и направляющие глину на бегуны. Вот тут-то тщательно перемешивается однородная смесь, которая проходит через гибкие вальцы и попадает в ленточный пресс, связанный с аппаратом для резки. В ленточных прессах находятся вакуум-камеры, в которых удаляется воздух из глиняной массы. Это способствует ее пластичности и уменьшению формовочной влажности. Сокращается также время на сушку сырца и вместе с тем повышается его прочность.

Особенности технологического процесса влияют на прочность изделий. Возможно получение не только обычных кирпичей, но и сверхпрочных (то есть, клинкера).

Затем глиняная «колбаса» разрезается на одинаковые по размерам куски и оказывается на подкладочных деревянных рамах. Так происходит расфасовка по рамам. В кирпичах-сырцах содержится еще достаточно много влаги, поэтому необходимо дождаться, когда они подсохнут. Вода постепенно испаряется, за счет этого происходит усадка, уменьшается объем изделий.

Чтобы будущий кирпич не растрескался, следует регулировать повышение и режим возрастания температуры и сушки, и обжига.

сушка кирпичей фото

Сушка кирпичей чаще производится искусственным способом: теплом отработанного пара. Температура постепенно поднимается, образуются в сушильной камере обездвиженные водяные испарения, что благоприятно сказывается на сушке, так как нагрев кирпичного изделия во влажном воздухе обеспечивает высыхание всей массы равномерно. И наконец, в кольцевой или туннельной печи происходит обжиг, который продолжается до начала процесса спекания (при температуре 1 000°C).

Что же происходит в это время с кирпичом?

Какой должна быть глина для кирпичного обжига?

Глина для кирпича фото

Глина представляет собой массу тугоплавких и легкоплавких минералов. Когда происходит обжиг, то легкоплавкие связываются воедино и растворяют минералы тугоплавкие. Чтобы определиться со структурой и прочностью кирпичей после обжига, обязательно требуется найти правильное процентное соотношение туго- и легкоплавких минералов, выбрать температуру и продолжительность обжига. Отрегулировав эти параметры, можно добиться нужных качественных характеристик кирпича.

При увеличении обжига строительного кирпича легкоплавкие минералы отвечают за стекловидную фазу. С ее увеличением повышается морозостойкость, а прочность изделия снижается.

Ангобированные кирпичи. Как их получают?

Ангобированный кирпич фото

Особенности технологии получения этого кирпича заключаются в том, что цветовая гамма наносится на высушенный сырец. Обжиг осуществляется всего один раз. Покрытие декоративное, но другое. Состав ангоба – белая либо окрашенная красителями глина, которую доводят до консистенции жидкой сметаны. При грамотно выбранной температуре обжига получается ровный слой, непрозрачный, матового цвета. Технологические характеристики офактуренного кирпича соответствуют ГОСТу 7484-78 и отражают все функции лицевого. Широкий спектр цветового выбора позволит реализовать любую идею оформления.

Глазурованные кирпичи

Чтобы получить глазурованный кирпич с блестящей поверхностью какого-либо цвета, наносят на обожженную глину глазурь (спецсостав с перемолотым в порошок стеклом) и обжигают вторично, что дает толчок к образованию стекловидного водонепроницаемого слоя.

Глазурованный кирпичи фото

Эта поверхность имеет хорошую сцепку с основной массой и, что очень важно в некоторых случаях: обладает повышенной морозостойкостью.

Глазурованным кирпичом выкладывают панно из мозаики не только в здании, но и со стороны улицы. Фасады царских дворцов в Вавилоне были облицованы таким кирпичом. Основные свойства глазурованного кирпича схожи с клинкерной керамикой.

Но если сравнить с другими видами облицовочных кирпичей, то этот – более хрупкий.

Полусухое прессование

Полусухой способ дает возможность производить кирпичи из малопластичных глиняных смесей. Этот способ обеспечивает двухстороннее прессование. По сравнению с первым способом имеет упрощенную схему, к примеру, он пропускает стадию сушки, или значительно сокращает это время. При изготовлении получаются более точные, прочные и четкие формы и размеры у изделий, гладкая поверхность. Однако водостойкость и прочность у него ниже.

Состав глин, степень обжига влияют на окраску изделия. Нормальный обжиг – получается красный кирпич; слабый – розовый; сильный – темно-красный. Если же были взяты глины, богатые известью, то кирпич приобретает желтый либо розово-желтый цвет.

Для правильно обожженного кирпича: матовая поверхность; не должно быть трещин на лицевых сторонах, внутренних пустот, горбиков; звук ясный и звонкий; однородный излом.

Процесс производства прессованного кирпича видео

Обжигание кирпича

Для изготовления кирпича нужна глина. Однако недостаточно придать ей форму кирпичного блока и высушить, потребуется обжиг кирпича. Такая процедура нужна для получения качественного и прочного строительного материала. Наличие необходимого сырья и знание технологии обжига дают возможность производить стройматериал и в домашних условиях.

Что это за процесс и особенности технологии

Тепловую обработку стройматериала из глины под действием высоких температур называют обжигом. Это завершающий этап производства кирпичных блоков. Технология обжига включает 3 этапа:

- Прогревание.

- Обжиг.

- Охлаждение.

На первом этапе кирпич нагревают до температуры 120 градусов, с целью выпаривания из него воды. Затем, для выгорания примесей органического происхождения и окончательного вывода жидкости, его прогревают до 600 гр. На следующем этапе температура обжига кирпича составляет 920—980 градусов. При этом начинается усадка глины, приобретается прочность. В условиях постоянной максимальной температуры кирпичный блок некоторое время закаливается и томится. На завершающем этапе полученный строительный материал из глины охлаждают. Если во время термической обработки не было нарушения технологии, цвет блока будет оранжево-красный, а структура однородной. Для получения глазурованного кирпича потребуется повторный обжиг.

Чтобы в итоге получить прочный и качественный обожженный кирпич без трещин, в процессе термообработки требуется строгий контроль температурного режима

Сложности обжига кирпича

Для организации такого производства нужен хороший бизнес-план.Прежде чем открывать производство и приобретать печь для обжига, необходимо составить бизнес-план. Нужно учесть объемы производства, характер и стоимость энергоносителя, способы доставки сырья и отгрузки готовой продукции. Затраты следует свести к минимуму, иначе изготовление термически обработанных кирпичных блоков будет нерентабельным. Альтернативным может стать производство кирпича без обжига. Его изготавливают способом полусухого и сухого прессования и получают стройматериал со свойствами идентичными обожженному.

Виды печей

Для обжига керамики и производства обожженного, в том числе керамического кирпича используют специальные печи. Они бывают 2 типов:

- туннельные;

- кольцевые.

Туннельная печь

Кольцевая печь

Устройства этого типа состоят из множества расположенных друг возле друга секций в виде кольца. В каждой из них есть окно для загрузки и извлечения материала, а также свой источник подогрева Кольцевая печь обеспечивает непрерывность процесса обжига. Таким образом, партия кирпичных блоков проходит все стадии термической обработки, находясь в одном и том же отсеке. Соседняя камера способствует нагреву, прокаливание блоков происходит за счет своего топлива, а остывание обеспечивает температура следующей секции.

Можно ли сделать дома?

В домашних условиях возможно не только обжечь кирпич, но и изготовить самодельный стройматериал. Однако при таком процессе количество кирпичных блоков с дефектами будет больше. Излишне закаленные материалы будут непригодны для повторного использования. Существует 3 вида материалов:

- саман — без обжига с добавлением соломы;

- кирпич-сырец;

- обожженный.

Для получения самодельного кирпича нужно наличие брусчатой формы. Ее тоже можно сделать своими руками. Для этого понадобятся фанера и доски толщиной 25 мм. Из этих материалов вырезают элементы формы и соединяют их гвоздями длиной 5—6 мм так, чтобы размер будущего кирпичного блока соответствовал стандартному, а именно 250×120×65. Самодельные необожженные кирпичи изготавливают из смеси тощей и жирной глины с добавлением соломы в пропорции 1:1:5, разведенной водой до однородной консистенции. Готовый раствор плотно укладывают в предварительно смоченные и присыпанные цементом формы и закрывают съемной крышкой. После высыхания в течение 7—14 суток готовое изделие вынимают. Чтобы получить кирпич-сырец, проделывают такую же процедуру, добавляя вместо соломы песок.

В промышленном производстве используют специальные печи для обжига глины. В домашних условиях подойдет самодельная печь в виде бочки из металла объемом около 200 л с вырезанным днищем. В нее укладывают блоки для обжига, накрывают металлической крышкой и устанавливают на печь с открытым верхом. При отсутствии таковой, она крепится на ножках высотой 20 см над ямой, в которой на глубине 0,5 м разводят костер. Для обеспечения необходимой температуры для обжига, огонь должен постоянно поддерживаться в течение 20 часов. На завершающем этапе процесса, его делают более слабым. По истечении 6 часов крышку снимают и дают кирпичу остыть.

Производство кирпича из глины

Глиняный кирпич часто используется при постройке жилых зданий, домов, коттеджей и гаражей. Технология производства кирпича из глины осталась до сих пор неизменной. Поэтому, чтобы сэкономить средства и построить прочную конструкцию, изделия делают самостоятельно. Главное, чтобы под рукой были все необходимые материалы и составляющие для приготовления смеси.

Материалы для производства

Перед выполнением работ по изготовлению глиняного кирпича необходимо подготовить такие инструменты и сырье, как:

- скребок;

- лопата;

- совок;

- скоба;

- творило;

- песок;

- настил;

- толкун;

- глина.

На первом этапе обязательно добыть требуемое количество глины в карьере или на собственном земельном участке. Качество должно обязательно отвечать всем нормам.

Анализ глины на качественный состав

Перед привозом на производство сырья рекомендуется проверить его жирность. Первый способ проверки таков:

- В пол-литра глины добавить воду и перемешать.

- Вымешивать до полного впитывания жидкости и отставания от рук.

- Из полученной массы сформировать шар, диаметром равным 5 см и лепешку — 10 см.

- Оставить два изделия в тени на три дня.

- По истечении указанного срока проверить их прочность и присутствие углублений.

Если есть щели, это подтверждает чрезмерную жирность сырья. Отсутствием трещин может характеризоваться оптимальная жирность. Проверь ее можно, бросив шар с высоты одного метра, если повреждений нет — жирность в норме. Подходящий показатель получится, если постепенно подмешивать в смесь песок. Получив требуемые характеристики, раствор пригоден для промышленного производства.

Второй способ проверки: сырье заливается водой, для полного растворения периодически перемешивается раствор. Перед переходом глины во взвешенное состояние дать отстояться смеси до прозрачности. Отстоянное вещество будет насчитывать такие слои: снизу песок, потом глина, а выше вещество с примесями. Сырье, в состав которого входит 30% песка, не годится для изготовления кирпича (норма может колебаться от 10 до 30%).

Какое оборудование используется?

Оборудование для производства кирпича из глины насчитывает такое оснащение: мини-станки или промышленные линии. Стандартная линия включает в себя такие механизмы: транспортеры, прессы, смесители, печи, промежуточные емкости, просеиватели, дозаторы. Перечислена не вся требуемая техника, а основная. Некоторые компании дополнительно приобретают оборудование для добычи глины и доставки заказчикам. Новичкам в этой сфере бизнеса дорогостоящие машины ни к чему, для начала подойдет мини-станок и небольшой цех.

Технология производства глиняных кирпичей без обжига и с обжигом

Обжиговая технология

В первую очередь готовится сам материал. Добытое в карьере сырье (глина) помещается в бетонную яму и заливается водой на четыре дня. После отмачивания выполняется процесс обработки массы: удаление грубых частиц и камней, перетирания гребнями до состояния мелкого гравия. Когда сырье пройдет первичную обработку его можно отправлять на следующий этап — помещение в прессовочный аппарат для распределения по специальным поддонам, которые помещаются в сушильную камеру. Отработанный водяной пар равномерно циркулирует, что позволяет высохнуть изделию. Финальный штрих — обжиг в печи с температурой 1000 градусов и отстой готовой продукции. Товар можно пускать в эксплуатацию.

Во время сушки безобжигового кирпича стоит учесть его влагопоглащаемость, сушить в помещениях с хорошей вентиляцией на стеллажах, куда не проникают солнечные лучи.

Технология без обжига

На первом этапе работы происходит изготовление формы по стандартным размерам 250×120×65 мм. Материалом для формы могут послужить доски и фанера. Главное, конструкция должна иметь съемную крышку. На втором этапе происходит помещение сырья в форму. Для этого его смачивают водой и присыпают просеянным цементом. Это необходимо для хорошего отставания от заготовки. Помещают смесь в конструкцию и равномерно распределяют, убрав лишнее. Во время формирования изделия уходит влага и кирпич потеряет 15% объема, это нужно учесть перед изготовлением формы. Извлеченные заготовки располагают под навесом на одну-две недели. После сушки можно использовать кирпич из глины без обжига для постройки сарая или хозяйственной постройки.

Читайте также: