Оборудование для производства поликарбоната

Обновлено: 01.05.2024

Оборудование для производства поликарбоната: состав линии и особенности изготовления продукта

На сегодняшний день поликарбонат широко используется в строительстве и отделке помещений, причем как волновой, так и сотовый.

Поэтому у вас есть возможность организовать собственный бизнес на изготовлении подобного продукта. Прежде всего вам понадобится сырье и оборудование для производства поликарбоната.

Достоинства материала

Прежде чем вы начнете развивать свое дело, необходимо удостовериться, что оно принесет вам доход. Естественно, следует разобраться в том, какими преимуществами обладает представленный материал. Итак, среди достоинств можно выделить следующие:

- имеет обширную сферу применения;

- обладает хорошими декоративными качествами;

- может иметь разные цвета;

- обладает устойчивостью к губительному влиянию ультрафиолетовых лучей;

- обеспечивает хорошую тепловую и звуковую изоляцию;

- профилированный тип листов обладает хорошей прочностью, небольшим весом, низкой теплопроводностью, экологической безопасностью, простотой обработки.

Использовать такой материал можно в строительстве крыш в теплицах, оранжереях, арочных конструкциях. В принципе, листы можно применять при укладке кровли в разных зданиях (АЗС, бассейны). А еще поликарбонат может быть применен в качестве тонких стенок-перегородок.

Разновидности материала

ПК обладает высоким спросом. Однако перед тем как приобрести оборудование для производства поликарбоната, следует обязательно рассмотреть его разновидности. Классифицировать материал можно следующим образом:

- сотовый;

- монолитный.

В первом случае вам предоставляются листы, состоящие из нескольких слоев, а также обладающие ребрами жесткости. Второй тип поликарбоната – это монолитные пластины, имеющие высокую прочность, устойчивость к механическим повреждениям. Используется он для остекления автобусов, поездов, защитных ограждений и экранов, очков, касок и других изделий.

Какое сырье используется для работы

Прежде чем вы установите оборудование для производства поликарбоната, нужно разобраться с тем, какие материалы необходимы для изготовления. Сразу нужно сказать, что ПК является синтетическим полимером. То есть чтобы его получить, необходимо произвести сложные химические реакции. С этой целью применяется угольная кислота, фенол и другие вещества.

При этом в процессе изготовления используются небезопасные компоненты, однако в конечном итоге они не остаются в готовом продукте. Исходное сырье поступает в обработку в виде гранул определенного цвета. Его вам нужно будет закупать, так как для изготовления компонентов необходима другая аппаратура.

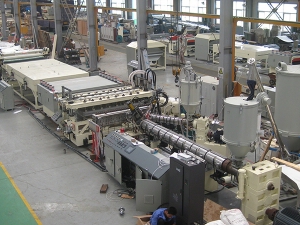

Состав автоматизированной линии

Теперь рассмотрим, какие станки для производства поликарбоната вам понадобятся. Итак, в состав линии входит такая аппаратура:

- несколько бункерных экструдеров;

- вакуумные загрузчики сырья;

- сушильные камеры;

- тянущие устройства (они превращают расплавленные гранулы в пленку разной толщины);

- устройство, осуществляющее смену фильтров (двухпозиционное);

- насос расплава полимера;

- плоскощелевая головка (для экструдера);

- калибровочный стол (вакуумный);

- печь, в которой производится нагрев гранул и формирования листов;

- конвейерная лента;

- аппарат, осуществляющий разрезание сплошного листа на элементы;

- устройство для обработки полотна коронным разрядом;

- аппарат, при помощи которого происходит ламинация листов, а также нанесение на них защитных пленок;

- принтер для осуществления маркировки продукции;

- укладчик;

- аппарат для съема готовых листов.

Естественно, все профессиональные линии для производства поликарбоната являются автоматизированными. Поэтому вам придется следить за работой устройств за специальным пультом. Кроме того, лучше всего покупать целый комплекс аппаратов сразу, так как цена станка для производства поликарбоната гораздо выше, если приобретать его отдельно.

Оборудование для производства поликарбоната — изготовление высокоэффективного материала

Изделия из сотового карбоната приобретают все большую и большую популярность в строительной деятельности. Этот материал востребован, как в частном, так и в масштабном промышленном строительстве. Благодаря своим уникальным свойствам и доступной цене, сотовый поликарбонат постепенно вытесняет со строительного рынка такие привычные материалы, как стекло, полиэтилен и акрил. Повышенный спрос побуждает отечественное машиностроение форсировать изготовление оборудования для производства поликарбоната. Сегодня это оборудование можно приобрести по вполне доступной цене и насытить отечественный рынок товаром собственного изготовления.

Свойства и достоинства сотового поликарбоната

Чтобы понять, чем так привлекателен этот материал, необходимо кратко остановиться на его особенностях и преимуществах. Поликарбонат представляет собой полимерный пластик, являющийся продуктом органического синтеза угольной кислоты. В нем отсутствуют примеси тяжелых металлов и химически активных элементов. Сотовый материал состоит из двух пластин и ребер жесткости различной конфигурации, расположенных между ними.

Этому полимеру присущи такие качества:

- Экологическая безопасность. Пластик не выделяет вредных веществ, в том числе при сильном нагревании. Его можно использовать не только на улице, но и в жилых помещениях.

- Прочность. Поликарбонат в десятки раз прочнее силикатного стекла. При сильных ударах он не разбивается на острые осколки, а трескается. Благодаря структурной вязкости он хорошо переносит вибрацию и воздействие твердых предметов.

- Легкость. Низкий удельный вес позволяет делать каркас для кровли в облегченном варианте, что позволяет не только добиться экономии средств, но и сделать конструкцию легкой и изящной.

- Красота. Конструкции из сотового поликарбоната имеют очень привлекательный вид. Кровли и перегородки из этого материала служат украшением территории и элементом дизайна.

- Прозрачность. Листы сотового материала практически не задерживают свет. Остекление из него позволяют использовать естественное освещение помещений в дневное время.

- Отличные звуко- и теплоизолирующие свойства. Оборудование для производства сотового поликарбоната позволяет создавать изделия, превосходящее по качеству стандартные стеклопакеты.

- Разнообразие вариантов изготовления. Сотовый поликарбонат изготавливается в различных цветовых диапазонах, степени прозрачности и толщины. Это позволяет использовать его в самых разнообразных целях.

- Легкость в транспортировке, обработке и монтаже. Для создания конструкций из этого полимера достаточно инструментов, которые есть в любом доме.

- Долговечность. Срок службы материала достигает 20 лет. Это дает основание для выбора в его пользу, как способ выгодного капиталовложения.

Учитывая подобные характеристики, не приходится удивляться тому, что полимерный пластик встречается практически на каждом шагу, и не только в городах, но и в частных домах.

Область применения

Современное оборудование для производства поликарбоната позволяет производить изделия, которые могут использоваться в самых разнообразных целях и масштабах. Технологии производства дают возможность производить изделия различной толщины, длины, цвета и прозрачности.

Сотовый поликарбонат выпускается в виде листов шириной 2,1 м, длиной 6 и 12 м и толщиной от 3 мм до 32 мм. Многие изделия оборудуются защитной ультрафиолетовой пленкой, которая дает дополнительную защиту для человека и его имущества.

Такой диапазон позволяет использовать данный материал для таких целей:

- изготовления навесов и козырьков;строительства прозрачных крыш для крупных сооружений, типа вокзалов, аэропортов, торговых и развлекательных комплексов, стадионов и бассейнов, агрокомплексов;

- остекления административных, культурных и прочих зданий;

- оборудования ограждений и перегородок;

- создания элементов дизайна и архитектуры;

- производства рекламного оборудования.

Этот список можно продолжать очень долго, так как полимерные изделия все больше проникают в нашу жизнь и занимают все новые ниши в ней.

Производственное оборудование

Сегодня изготовление сотового поликарбоната налажено практически в каждом крупном городе. Оборудование для изготовления поликарбоната не занимает много места и может быть установлено в любом помещении, так как абсолютно экологически безопасно.

Установить такие средства производства можно в таких помещениях:

- заброшенные заводы;

- подземные бункеры;

- тентовые ангары;

- быстровозводимые каркасные сооружения.

Для данного оборудования не нужно особых условий. Производство поликарбоната не связано с выделением вредных веществ, для него не нужно воды, топлива и специальных жидкостей. Все, что нужно — прочный бетонный пол, крыша над головой и электричество. Побочным продуктом является выделяемое тепло и шум от работающих машин и оборудования.

Оборудование для производства сотового полимерного пластика характеризуется такими показателями:

- параметры готового продукта;

- мощность экструдера;

- производительность тянущей линии;

- скорость протяжки листа.

На заметку: Эти показатели напрямую влияют на стоимость производственной линии. Цена нового оборудования может быть от 15 000 000 рублей и выше. Бывшие в употреблении приборы можно приобрести в 2-3 раза дешевле.

В изготовлении сотового поликарбоната применяется метод экструзии, или получение изделия с помощью давления при высокой температуре. Оборудование представляет собой производственную линию, состоящую из станков, каждый из которых выполняет определенную функцию.

Состоит такая линия из следующих устройств:

- Прибор для подготовки гранул. В нем они очищаются от примесей и смешиваются с красителями.

- Экструдер. В этом устройстве происходит перемешивание и преобразование гранул в однородную жидкую субстанцию под большим давлением.

- Подающий насос. В нем производится плавление сырья и подача его в формирующее устройство.

- Формирующее устройство, представляющее собой прочную головку, в которую устанавливаются сменные насадки. От формы насадок зависят параметры получаемого продукта — толщина стенок, форма и размер ребер жесткости.

- Калибратор с вакуумной установкой.

- Тянущая линия. На ней установлены ножи для резки изделий на заданные отрезки.

- Накопительная линия, оборудованная ножами для коррекции листов по ширине.

- При необходимости производственная линия оборудуется устройством для нанесения на изделия защитной ультрафиолетовой пленки.

Поступая на конвейер в виде невзрачных гранул, материал превращается в изящные блестящие тонкие плиты.

Производство сотового поликарбоната состоит из таких последовательных этапов:

- Загрузка материала. Перед этим следует его очистить от инородных веществ и от влаги.

- Смешивание и плавление ингредиентов. В это время пластик приобретает состояние пасты.

- Полученная масса под большим давлением продавливается сквозь насадку на головке. Здесь формируется сечение конечного продукта. С помощью калибратора проводится контроль всех параметров.

- Выдавленный материал подается на конвейерную линию, где происходит его остывание.

- После остывания производится нарезка сырья на отрезки определенной длины и ширины.

Производительность оборудования варьируется от 300 кг до 500 кг готовой продукции в час. Для качественной и бесперебойной работы оборудования потребуются крытые складские помещения, специализированные погрузчики и транспорт для перевозки готового материала.

Производство поликарбоната — изготовление уникального материала

В настоящее время поликарбонатные изделия пользуются особой популярностью, что и не удивительно: другого материала, обладающего столь уникальными свойствами, пока еще не изобрели. Сегодня нет такой сферы деятельности, где бы не использовался полимерный пластик. Но, невзирая на столь широкое распространение материала, мало кто знаком с тем, как происходит производство поликарбоната, как выглядит процесс изготовления стольнеобходимого и важного материала.

История появления

Сегодня никто даже не догадывается, что полимерный пластик появился совершенно не запланировано: это был прозрачный нерастворимый осадок, появившийся в результате проведения химического опыта. Его не признали, как новый материал и посчитали таким себе мусором химического происхождения. Доказать, что поликарбонат — это новый полимер, обладающий такими свойствами, которыми не обладает пока еще ни один известный материал смог Герман Шнелл в 1953 году.

Но массовое производство поликарбоната началось только спустя несколько десятилетий. Сегодня уже каждому известно, что это химический процесс — синтез, который можно выполнить двумя методами: методом переэтерификации и методом фосгенирования. Чтобы те, кто не посвящен в тайны и тонкости науки химии поняли, о чем идет речь, процесс можно описать следующим образом: смешивание химических реактивов, добавление к ним катализатора, нагревание смеси, удаление высвободившихся веществ, охлаждение полученной массы, гранулирование.

Можно сделать процесс и проще. Для этого другие реактивы смешивают с катализатором другого вида. В результате реакции полимерный пластик выпадает в осадок. Его собирают и после просушивания превращают в гранулы.

Производители поликарбоната

Самыми первыми, и почти одновременно, поликарбонат начали выпускать в Германии и США. Сегодня немецкая фирма BayerMaterialScienceAGи американская SabisInnovativePlastics — самые известные производители поликарбонатных изделий. Позже к ним присоединились компании Южной Кореи LGDOW и PolycarbonateSamyandBusinesesChemicais, а так же японская фирма Teijin. Со временем выпуск поликарбоната набирает обороты, и география производства значительно расширяется.

Вначале двухтысячных полотна полимерного пластика начинают выпускать и в России. Первые марки поликарбоната были выпущены по технологии зарубежного производства, но затем в процесс были внесены поправки — различные добавки и присадки. Это было сделано с таким расчетом, чтобы конечный продукт соответствовал суровому российскому климату.

Полезно знать: Как показала практика, полимерный пластик отечественного производства был больше адаптирован под климатические условия страны, поэтому стал более востребован на рынках стройматериалов.

Популярности способствовала и более низкая стоимость полимерного пластика, чем аналогичные изделия от зарубежных фирм.

Отдельную нишу на рынке полимеропластика занимает поликарбонат производства Китая. Свою популярность он заслужил дешевизной. Качество у материала неплохое, но срок службы — не более пяти-шести лет. Естественно, если конструкция возводится на короткое время, то приобретать дорогие изделия совершенно нерентабельно. Если же сооружение должно служить 10-15-20 лет, то лучше, все же купить более дорогой материал, изготовленный производителями других стран: затраченные средства окупятся не только долгими годами службы, но и сохранением первоначальных свойств и внешнего вида.

Качество и спрос

Итог таков, судя по рейтингу, каждая группа производителей поликарбоната имеет своих потенциальных покупателей:

- европейская группа выпускает изделия, которые приобретают богатые слои населения и за рубежом, и в странах СНГ. Обычно это потребители, которые считают: лучше заплатить дороже, зато получить высококачественный материал;

- производители стран СНГ. Три пятых населения приобретает именно материал отечественных компаний. Это обычно средний класс. Для людей такого уровня платежеспособности очень качественная продукция слишком дорогая, а дешевая — неприемлема;

- занимает достаточно большой рыночный сегмент и китайский поликарбонат. Потребители этой продукции входят в число низкооплачиваемых слоев населения. Как уже было сказано выше, листы полимеропластика китайского производства имеют отличный вид, но служат по сравнению с изделиями европейского и российского изготовления значительно меньше.

Свойства полимерного пластика

Как уже заметили и производители и потребители — поликарбонат отличается практически невероятными свойствами, которые являются очень важными во всех сферах:

- Экологическая чистота. Этот показатель в настоящее время считается очень важным из-за плохой экологической обстановки во всех крупных городах планеты. Поэтому прежде, чем заняться изготовлением поликарбоната, были проведены исследования на выявление вреда от его применения и было доказано, что материал безопасен.

- Отличная пожарная стойкость: поликарбонат начинает плавиться при 120 градусах С. Причем, не гореть, а именно плавиться в тех местах, где находятся источники столь высокой температуры. В полотнах появляются отверстия, и продукты горения других материалов выходят наружу. Если в таких помещениях остаются люди или животные — у них есть шанс не задохнуться в дыму и угарном газе. Более того, поликарбонат при плавлении не выделяет вредных веществ.

- Морозоустойчивость — один из важных критериев для страны, где зимой морозы бывают достаточно серьезные. Как российский, так и импортный поликарбонат может выдержать температуру до −45 градусов, сохраняя все свои свойства.

Типы изделий

Полимерный пластик имеет много разновидностей и типов. Самые известные — литые или монолитные полотна. По внешнему виду они мало отличаются от стекла, но по сравнению с ним обладают легкостью, высокой термостойкостью и морозоустойчивостью. О прочности монолитного поликарбоната впору слагать легенды: полотна толщиной 10 мм могут выдерживать даже пистолетный выстрел. Для антивандальных сооружений и изделий найти более приемлемый материал невозможно.

На заметку: Но самое главное — отличная гибкость поликарбоната, которой нет ни у одного из прозрачных материалов, позволяет создавать настоящие шедевры светопрозрачных конструкций.

Производители, выпускающие монолитный поликарбонат, чтобы сделать материал еще более популярным предлагают продукцию разных вариантов обработки. Ее наличие способствует защите поверхности полотен от УФ-излучения, царапин, конденсата.

На обе стороны полотен наносится УФ-защита не только монолитных, но и сотовых полотен высокой стоимости. Покрытые такими материалами постройки защищают предметы и растения, которые находятся под ними от вредного излучения. Поэтому растения лучше и быстрее растут, начинают раньше плодоносить, и период плодоношения продолжается заметно дольше. Предметы же не выгорают от лучей солнца, дольше сохраняют свой презентабельный вид.Благодаря этим свойствам материалаего популярность растет не по дням, а по часам соответственно увеличивается и производство сотового поликарбоната.

Для отделки фасадных поверхностей и покрытия кровель используются профилированные или гофрированные полотна, сечения которых могут иметь следующие формы:

- трапециевидные;

- П-образные;

- вид шиферной волны.

Гофрированный материал обладает теми же достоинствами, что и монолитные полотна, но при этом отличаются особой прочностью: профиль образует своего рода ребра жесткости. По прочностным показателям профилированный поликарбонат сравним с металлопрофилем.

Итог, благодаря столь большому ассортименту продукции, каждый может решать: какого завода-изготовителя, и какой лучше поликарбонат ему купить, чтобы материал устраивал и по цене, и по качеству, и по длительности службы готовых сооружений из него.

Двухшнековые экструдеры

Двухшнековые экструдеры серии STR (грануляторы, линии для производства компаундов и суперконцентратов) – это оборудование с двумя параллельно расположенными наборными шнеками. Движение шнеков – однонаправленное.

Преимущества экструдеров однонаправленного вращения:

- Высокая смешивающая способность;

- Высокая производительность;

- Самоочищение во время работы за счет зацепления шнеков.

Шнеки состоят из отдельных кулачковых элементов, которые монтируются наборным способом, образуя винтовую линию. Для выполнения различных задач можно легко изменять конфигурацию шнеков и заменять один элемент другим. Наборные шнеки, распределительные и смесительные элементы позволяют легко адаптировать двухшнековый экструдер для работы с различными видами полимеров.

Производительность экструдера определяется в зависимости от числовых данных о диаметре шнека (D) и соотношении длины шнека к его диаметру (L/D). Для работы с разными типами материалов используют разные соотношения длины к диаметру:

- Для переработки пластиков на основе ПВХ (PVC) используют соотношение L/D не менее 32:1.

- При производстве композитов и суперконцентратов красителей соотношение L/D должно составлять не менее 40:1.

- Для производства ТЭП соотношение L/D должно составлять не менее 48:1.

На таких двухшнековых экструдерах можно выполнять различные технологические операции, причем последовательность операций – любая:

- изменение свойств полимеров;

- смешивание;

- диспергирование;

- пластификацию;

- наполнение.

Система охлаждения жидкостью, входящая в состав конструкции двухшнековых экструдеров серии STR, позволяет точно регулировать температуру расплава полимеров.

В зависимости от сырья и требований технологического процесса, можно задавать следующие параметры:

- конфигурацию шнеков,

- соотношение длины к диаметру шнека;

- ввод основного и вспомогательного сырья;

- местоположение систем дегазации;

- сменные сетки фильтров;

- способ гранулирования;

- электрические приборы автоматического контроля.

Двухшнековый экструдер серии STR характеризуется длиной шнека, диаметром шнека и их соотношением.

Двухшнековые экструдеры (линии грануляции) могут работать как на первичном грануляте, так и вторичном сырье (гранулы, агломерат, дробленка, порошки, пасты, расплавы и прочее).

Двухшнековые экструдеры серии STR работают со всеми видами существующих полимеров и композиций: ПП, ПВД, ПНД, ПЭТ, ЛПВД, АБС, АБС+ПК, ПК, САН, ЭВА, ПА, ПС, ПБТ, ПВХ, ПОМ, МСМ, ПА+СКЭПТ, ПП+СКЭПТ, ТЭП, полиэстер и т.д.

Типичные материалы применяемые при работе двухшнековых экструдеров STR:

- ПЭ, ПП, ПС+СБС; ПА+СКЭПТ; ПП+НБР; ЭВА+ каучуки и т.д.

- ПЭ, ПА, ПК, ХПЭ+АБС(сплав); АБС+TPU; ПБТ+ПЭТ; ПП+ПЭ и др.

- ПЭ, ПП, ЭВА, и т.д.+ мел, тальк, диоксид титана; АБС, ПК, ПС и т.д. + гидроксид алюминия, гидроксид магния, оксид сурьмы

- ПП, ПА, АБС + технический углерод, сернистый порошок, керамический порошок

- ПП, ПА, АБС, ПБТ и др. + антипирены и др. вспомогательные добавки

- ПЭ, ПП, ПС и др. + крахмал (возможна биоразлагаемость гранул)

- ПЭ +стабилизаторы и др.

- ПЭ, ЭВА, АБС, и др. + технический углерод

- ПЭ, ПП, АБС, AS, ПА, ЭВА, ПЭТ + пигменты и вспомогательные добавки

- ПП, ПБТ, АБС, AS, ПА, ПК, ПОМ, PPS, ПЭТ, и т.д. армирован длинными и короткими волокнами и т.д.

- ПЭНД, ПЭВД, ЛПЭВД, МДПЭ, ЭВА, ПВХ, ПП, ПЭ, кабельный ПЭ, сшитый ПЭ

- ЭВА, ПП, ТПР + спец. добавки

- ПА и спец. добавки

- Полиэстер, полиуретан и т.д.

Для изменения свойств производимого материала, добавляют минералы (мел, тальк), каучуки, графит, стеклоровинг, антиперены и другие добавки.

Важно! При переработке графитовых добавок и ПАП-1,2 оборудование должно иметь взрывозащищенное исполнение всех электрических схем и электронных компонентов.

Мы предлагаем двухшнековые экструдеры (линии грануляции) серии STR, выполняющие качественное смешивание и гомогенизацию материала, благодаря чему можно постоянно совершенствовать и усложнять рецептуры используемых композитов, увеличивая количество добавок и процент наполнения от 6% до 86%.

Бизнес-план производства поликарбоната

В строительной отрасли всегда актуальным является изготовление полимерных материалов. При этом предварительно подготовленный качественный бизнес-план производства поликарбоната позволит достичь больших успехов в данном рыночном сегменте. Данный продукт востребован не меньше, чем пеноизол, только в качестве отделочного продукта.

Основные характеристики продукции

Поликарбонат относится к группе полимерных материалов, которые характеризуются повышенной прочностью, устойчивостью к перепадам температур, экологической безопасностью и устойчивостью к гниению.

В настоящее время существуют два вида организации производственного процесса:

- Выпуск сотового поликарбоната.

- Производство монолитной продукции.

Подготовка к выпуску полимерного материала

Прежде всего нужно ознакомиться с перечнем сырья, которое понадобится купить для производственного процесса:

- Двухатомный фенол.

- Дихлорангидрид угольной кислоты.

- Органический растворитель, пиридин.

В бизнес-плане необходимо также учесть приобретение в собственность или аренду немалых производственных площадей: нужно цеховое помещение размером не менее 1 500 м2 и склад готовой продукции, занимающий пространство от 2 000 м2.

Для выпуска поликарбоната на одной экструзионной линии производства понадобятся следующие станки , машины и агрегаты:

- Прибор для очищения гранул от примесей и их окрашивания.

- Экструдер, в котором гранулы превращаются в жидкую массу под высоким давлением.

- Подающий насос для расплавления сырья.

- Вакуумная установка, как для обработки кромки стекла.

- Тянущий аппарат со специальными ножами для резки листового материала на необходимую длину.

- Накопительная линия для придания листам определенной ширины.

Экономический анализ проекта

Первоначальные финансовые вложения начинающего предпринимателя будут достаточно высокими.

Таблица 1. Инвестиции в проект

| № п/п | Вид затрат | Стоимость, рублей |

| 1 | Цена аренды | 1 000 000 |

| 2 | Расходы на заработную плату | 250 000 |

| 3 | Оплата за коммунальные услуги, налоги | 250 000 |

| Итого затраты в месяц: | 1 500 000 | |

Таблица 2. Сумма необходимых ежемесячных затрат

При производительности в месяц 36 000 кг готового полимерного материала предприятие будет получать за указанный период доход в размере 2 000 000 рублей. Согласно приведенному плану данный бизнес достигнет своей точки безубыточности через 5-8 месяцев.

Производство поликарбоната как бизнес — от крупных вложений к стабильной прибыли

Поликарбонат — материал, который применяют в различных сферах производства, в быту, строительстве. Его востребованность — главное преимущество, которое позволяет предпринимателям запустить проект по производству поликарбоната и вывести его на стабильную прибыль. Краткий обзор этой бизнес-идеи читайте в статье.

- Самые известные производители поликарбоната

- Сколько стоит поликарбонат

- Срок службы поликарбоната

- Пошаговый план запуска бизнеса

- Оборудование и станки для производства

- Где купить оборудование для производства

- Сколько денег нужно вложить и сколько можно заработать

Самые известные производители поликарбоната

Поликарбонат — современный материал, является продуктом высоких технологий.

Применяется в строительстве, при изготовлении различных видов конструкций:

- рекламных вывесок;

- остановок общественного транспорта;

- теплиц;

- систем остекления.

Поликарбонат используют как строительный материал при внутренней и внешней отделке помещений. Основные поставщики:

- Китай;

- государства-члены СНГ;

- Германия;

- Россия.

Главным преимуществом китайского поликарбоната является его стоимость. Средний срок эксплуатации конструкций — 4-5 лет.

Материал, сделанный в Германии, стоит дороже, но и прослужит в 2-3 раза дольше. И монолитный, и сотовый поликарбонат от немецких производителей лидирует не только в качестве. Широкий размерный ряд и цветовая палитра удовлетворят любые потребности заказчика.

Отечественный поликарбонат производят с учетом требований ГОСТа. Товар соответствует международным стандартам качества и сертификации.

Представляет собой идеальное соотношение цены и качества и имеет ряд преимуществ перед зарубежными аналогами:

- стоит не дорого;

- подходит под климатические условия большинства российских регионов;

- эксплуатируется не менее 10 лет.

Недостатком российского поликарбоната является неустойчивость к высоким температурам. В жарких климатических зонах его применение не рекомендуется.

Справка! Изготовление сотового вида поликарбоната в нашей стране более развито, чем изготовление монолитных изделий. Прежде чем запустить бизнес, изучите спрос и проанализируйте конкурентов в своем регионе.Сколько стоит поликарбонат

Цена на материал зависит от многих критериев:

- площадь листа;

- оттенок;

- толщина;

- вид поликарбоната;

- производитель.

Средняя стоимость одного квадратного метра монолитного материала варьируется от 150 до 220 рублей. Поликарбонат применяют для отделки жилья, для внутренних и наружных работ. Из монолитного поликарбоната делают системы остекления.

Сотовый поликарбонат стоит дороже. Его цена определяется не за квадратный метр, а за целый лист. В зависимости от толщины и размера стоимость начинается от 3000 рублей за китайское производство и доходит до 8 500 — от германских или израильских изготовителей.

Сотовый поликарбонат устойчив к температурным перепадам, имеет больший запас прочности в сравнении с монолитным. Из него делают теплицы, с его помощью стеклят помещения, ставят внутренние перегородки, создают ландшафтные конструкции.

Если материал производится по индивидуальному заказу, где требуется повышенная прочность, цена за лист изделий превышает 15-35 тысяч рублей. В результате получается прочная конструкция: нанести ей механическое повреждение практически невозможно.

Срок службы поликарбоната

Сколько будет эксплуатироваться сооружение, выполненное из поликарбоната, зависит от производителя. Самый дешевый, а потому, недолговечный товар из Китая прослужит в среднем 4-5 лет.

Российские производители заявляют о минимальной десятилетней гарантии, хотя на практике поликарбонат сохраняет свои технические и эксплуатационные характеристики более длительный срок.

Пошаговый план запуска бизнеса

Самостоятельно реализовать проект с нуля непросто. Главная трудность — стартовый капитал. Чтобы запустить завод, нужны крупные инвестиции. Самая затратная часть расходов —оборудование. Учитывайте этот момент еще на этапе планирования бизнес-идеи.

Чтобы иметь возможность получать финансовые вливания, регистрируйте ООО. Вы сможете иметь учредителей, инвесторов. Часть расходов покроет налоговый вычет.

Начинайте с аналитики. Изучите внутренний рынок — сравните спрос и предложение. Если в вашем регионе уже есть аналоговые предприятия, просчитайте, насколько вложения рентабельны.

Ваша стратегия действий:

- определитесь с форматом и концепцией проекта;

- составьте грамотное резюме — так вы найдете партнеров и привлечете инвестиции;

- найдите помещение — учитывайте, что потребуется место для просторного цеха, склада сырья и готового товара, подсобных помещений для персонала.

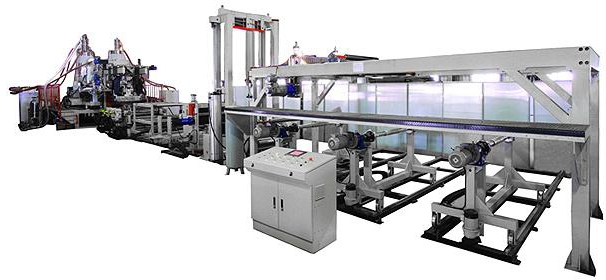

Оборудование и станки для производства

Оборудование, которое производит поликарбонат — это автоматизированная линия. Она состоит из нескольких технологических циклов. Каждый выполняет свою роль.

Базовые агрегаты, из которых состоит линия:

- устройство подготовки сырья — здесь гранулы проходят очистку. В течение суток их сушат, после чего смешивают с красящими пигментами. Все операции выполняют в одном устройстве, последовательно, в режиме автоматики;

- экструдер. Самый распространенный вариант — одношнековый. Внутри агрегата поддерживается высокая температура. За счет нее гранулы плавятся. Под воздействием давления жидкие сырье выдавливают в формы;

- формующий станок. Он имеет несколько насадок. В зависимости от нужных габаритов их меняют. Листы получаются необходимой длины и толщины. В комплекте к станку идут 3-4

вакуумный аппарат. Материал в состоянии жидкой массы попадает в матрицу, поступает под поток отрицательного давления и принимает нужную форму; - сушилка — стационарная камера, внутри которой создается высокая температура, потоки инфракрасного излучения улучшают качество сушки;

- линия для обрезки листов по длине;

- линия для обрезки листов по ширине;

- прибор-ламинатор — применяется там, где требуется защита от потоков ультрафиолета.

Прибор покрывает уже готовый материал тонкой пленкой;

маркировщик товара;

укладчик — устройство снимает готовые листы и укладывает их на погрузчик.

Кроме стоимости, оборудование классифицируют по мощности. Какую линию выбрать, зависит от концепции бизнеса. Для среднего предприятия достаточно оборудования, суммарная производительность которого достигает 40 тонн ежемесячно.

Где купить оборудование для производства

Если у вас есть стартовый капитал, на оборудовании экономить не стоит — покупайте новые станки или линию. Отдавайте предпочтение качественным производителям. Хорошо зарекомендовали себя станки, сделанные в Италии и Германии. Они будут стоить дороже, зато проработают дольше, и не придется тратить деньги на ремонт.

Оборудование китайских производителей — это те же современные станки, но за более бюджетные деньги. Их цена на 40-50% дешевле, чем у известных брендов.

Если средств недостаточно, рассмотрите вариант б/у линии, которая уже была в эксплуатации и сохранила свои технические возможности. Не стоит покупать станки, износ которых более 40%. Их ремонт обойдется дорого, а вынужденные простои принесут серьезные убытки.

Совет! Покупайте оборудование непосредственно у производителя — у официальных представителей или на сайте. В этом случае вы заплатите меньше, чем через посредников. Кроме того, завод-изготовитель доставит, установит и запустит линию, обучит персонал.Сколько денег нужно вложить и сколько можно заработать

Важная составляющая бизнес-плана — финансовая часть.

Включает два раздела:

- смета расходов — поможет оценить финансовую нагрузку, обозначит основные инвестиционные статьи;

- прогноз на прибыль — даст оценку целесообразности проекта, примерные сроки окупаемости вложений.

Чтобы запустить предприятие по производству поликарбоната, нужно потратить:

- на оборудование — от 12 000 000 рублей;

- доставку и наладку линии — 2 000 000;

- сырьевой запас — 2 500 000;

- аренду помещения, документы, регистрацию — 2 500 000.

Стартовые инвестиции в бизнес составят 19 миллионов рублей.

Чтобы цех бесперебойно работал, ежемесячно нужно вкладывать в следующие статьи расходов:

аренда;

- сырье;

- фонд оплаты труда сотрудников;

- коммунальные платежи;

- реклама;

- транспорт.

Посчитаем прибыль. При средней цене за один лист поликарбоната 3 100 рублей и производительности 40 тонн в месяц выручка составит 12 000 000 рублей, из них — 2 500 000 чистого дохода.

Несмотря на большие вложения, окупаемость наступает спустя год-полтора работы. Порог рентабельности — от 30%.

Чтобы реализовать идею с нуля, потребуется грамотный бизнес-план и внушительный стартовый капитал. Продумайте формат деятельности, приобретите качественное оборудование, оцените риски.

Также важно правильно хранить материал, наладить логистику и каналы сбыта. Тогда ваш бизнес по производству поликарбоната начнет приносить стабильный доход.

Оборудование для производства поликарбоната

Сотовый поликарбонат — листы, имеющие структуру ячеек. То есть это – лист, состоящий из слоев, разделенных между собой ребрами жесткости в виде сот. Поликарбонат активно применяется для проведения строительных работ и для нужд сельского хозяйства. Производство поликарбоната, при правильном подходе, может стать хорошим бизнесом.

Изготовление сотового поликарбоната: оборудование

Для производства этого материала используется линия экструзии. Существуют разновидности этой линии, которые оснащены также специальным оборудованием, которое используется для нанесения на листы поликарбоната специального слоя, защищающего материал от действия солнечных лучей. Использование экструзионной линии для производства сотового поликарбоната позволяет выпускать лист, имеющий такие габаритные размеры: 4-16\2100 мм. За одну минуту производится 5 метров такого листа.

Выбрав качественное оборудование для производства одноразовой посуды можно запустить прибыльное дело.

Открытие шиномонтажа — отличное решение. Здесь Вы узнаете какое оборудование для этого необходимо.

Состав производственной линии

Линия, которая используется для производства этого материала, состоит из таких основных узлов:

- Загрузчик исходного сырья – данная часть производственной линии выполняет функцию загрузки рабочего сырья, из которого будет формироваться лист поликарбоната (гранулы и сыпучий материал). Загруженное сырье проходит предварительную сушку на протяжении 24 часов. Максимальная температура, которая используется для сушки, достигает 150 градусов. Все операции (загрузка, установка времени и температуры просушки сырья) устанавливаются в автоматическом режиме.

- Экструдер – преимущественно используется одношнековый вариант экструдера. Он состоит из прочного сплава стали, что гарантирует его прочность и длительный срок эксплуатации. Функция экструдера заключается в том, что расплавленный исходный материал при помощи шнека выдавливается через формовочные отверстия, что придает сплаву определенную форму.

- Головка – состоит из высококачественной стали. Оборудована отверстием определенного размера. Основное ее предназначение заключается в том, что через отверстие головки проходит расплавленная масса, и в результате она приобретает определенную толщину. В комплекте производственной линии идет три головы, которые позволяют придавать расплавленной массе такую толщину (4-8 мм\9-12 мм\13-16 мм).

- Вакуумный формировщик – основание формировщика состоит из матрицы. Расплавленная масса проходит под матрицей и под действием вакуума вытягивается, приобретая определенную форму. После окончания процесса формировки масса охлаждается.

- Транспортировочная линия – состоит из 8 транспортировочных роликов, диаметр которых составляет 70 мм. При помощи транспортировочной линии лист передвигается к следующему отделу производственной линии для дальнейшей обработки.

- Сушка – камера, в которой при помощи использования инфракрасных лучей происходит сушка формированного листа материала. В камере поддерживается стабильная температура в автоматическом режиме. Мощность данной камеры составляет 40 кВт

- Выгрузочная установка с установленной боковой порезкой – данный отдел линии оснащен мощным мотором, мощность которого составляет 2,2 кВт. На установке смонтировано оборудование, которое выполняет резку поликарбонатного листа. Процесс порезки осуществляется современным дисковым ножом.

В процессе изготовления часто применяются линии по производству сотового поликарбоната, которые оснащены некоторыми дополнительными функциями, например способны осуществлять покрытие листа защитной пленкой и др.

Технология производства поликарбоната

Технология производства сотового поликарбоната довольно сложная и трудоемкая и состоит из нескольких этапов:

- Очистка гранул поликарбоната. От цвета гранул зависит цвет поликарбонатных листов. В специальной центрифуге гранулы очищаются от посторонних элементов и пыли. Далее они подаются для дальнейшей переработки. При некачественной очистке гранул исходный материал не будет иметь чистого цвета, а, следовательно, и не будет отличаться высоким качеством.

- Плавление сырья. При помощи автоматического дозатора отбирается определенное количество гранул, которые потом поступают в специальную камеру, где они из твердого состояния переходят в жидкое. Под действием высокой температуры гранулы расплавляются. На этом же этапе происходит включение разнообразных добавок и присадок, которые придают исходному материалу определенные свойства. Например, металлическую крошку добавляют для придания поликарбонату прочности, красители придают материалу определенный цвет, присадки препятствую накоплению влаги на поверхности поликарбоната, добавки для отражения ультрафиолетовых лучей и др. Все эти добавки и присадки способствуют улучшению качества и характеристик поликарбоната.

- Придание листам формы. В результате использования процесса экструзии расплавленная масса получает сотовую структуру. Структура сотового поликарбоната состоит из двух листов, между которыми находятся ребра жесткости, имеющие сотовую структуру (от сюда и название поликарбоната – сотовый). После завершения данного этапа на конвейер выходят листы определенной толщины (от 4 до 16 мм).

- Узел нарезки. После полного остывания листов при помощи дискового ножа происходит их нарезка. Существует стандартный размер листа поликарбоната (6120\2100 или 1200\2100). При необходимости можно устанавливать другие параметры нарезки листов.

- Контроль качества. Поликарбонат должен соответствовать неким стандартам. Именно поэтому после завершения его нарезки при помощи специального оборудования происходит контроль качества материала (определяется равномерность листа, выявляется присутствие посторонних частиц, определяется равномерность цвета, проверяется надежность материала и пр).

После завершения окончательной проверки качества, листы сотового поликарбоната формируются в пачки и на поддонах поступают на склад.

Современное оборудование для производства сотового поликарбоната

На современном производстве используется несколько моделей оборудования, которое используется для производства сотового поликарбоната.

Например, модель Модель FUJ — 150/34 . С линии сходят листы поликарбоната, толщина которых составляет от 4 до 16 мм, а их габаритные размеры достигают таких параметров: 1100\2200 мм.

Довольно большой популярностью пользуются модели SJ90\36 или SJ120\36. Между этими моделями линий по производству сотового поликарбоната нет существенных различий.

Развитие современных методов и технологий способствует созданию все более современных линий, которые используются для производства такого популярного, надежного и недорогого материала, как поликарбонат.

Читайте также: