Мелкий заполнитель для бетона должен иметь определенный зерновой состав для

Обновлено: 12.05.2024

Мелкий заполнитель для бетона должен иметь определенный зерновой состав для

Home / Бетон в Красногорске / Зерновой состав заполнителяЗерновой состав заполнителя

Зерновой, или гранулометрический, состав заполнителя отражает содержание в нем зерен разной крупности и определяется просеиванием средней пробы заполнителя через стандартные сита. Набор стандартных сит включает сита с размерами отверстий 0,16; 0,315; 0,63; 1,25; 2,5; 5; 10; 20; 40; 70 мм и др.

Заполнитель в первую очередь характеризуют наименьшей и наибольшей крупностью. Наименьшей крупностью /)Наим принято считать размер отверстий того из стандартных сит, на котором при просеивании остается не менее 95 % пробы заполнителя (по массе), т. е. сквозь которое пройдет не более 5 %. Наибольшей крупностью считают размер отверстий того сита, сквозь которое проходит не менее 95 % пробы заполнителя, а остается менее 5 %.

Пустотность заполнителя при смешении различных его фракций, как правило, уменьшается, так как относительно мелкие зерна могут разместиться в промежутках между более крупными и, таким образом, более компактно заполнить объем. Поэтому очень большое значение для смесей заполнителей имеет их зерновой состав.

В упомянутой работе Б. Николаева впервые было показано преимущество заполнителя прерывистого зернового состава и обоснованы рекомендации по подбору оптимальных смесей заполнителя с минимальной пустотностью.

Представим объем, заполненный одинаковыми шарами. При наиболее плотной укладке шаров пустотность составит около 26 %. Уменьшить пустотность можно, разместив между имеющимися шарами в середине воображаемых тетраэдров — шары меньших размеров. Если эти добавочные шары будут хоть не-i много крупнее, чем требуется, то они не уместятся между более i крупными шарами основной системы и раздвинут их. В результате пустотность всей системы может увеличиться.

Подобрав несколько требуемых размеров, можно последовательным заполнением промежутков между более крупными шарами значительно уменьшить пустотность. Число шаров каждой крупности должно быть строго определенным, поскольку избыток какой-либо фракции может привести к раздвижке системы и увеличению пустотности так же, как описано выше для случая увеличения крупности.

Однако такая теоретически возможная картина практически может быть воссоздана лишь при постепенной упорядоченной укладке зерен. Если же все зерна перемешать и засыпать в сосуд определенной вместимости (как это практикуется в технологии бетона), ожидаемая плотность укладки не будет достигнута. Добавочные у шары, которые могли бы уместиться между крупными шарами основной системы, не смогут попасть на свои места.

Если плотно уложить шары основной системы, то пройти сквозь эту систему и заполнить ее пустоты могут, как рассчитал Б. Николаев, только шары, диаметр которых менее 0,154 диаметра шаров основной системы. Иными словами, наиболее плотная смесь двух фракций заполнителя достигается в том случае, если размер зерен одной из них примерно в 6,5 раза меньше размера зерен другой. Наличие зерен промежуточных размеров нежелательно. Заполнители с прерывистым зерновым составом находят ограниченное применение, однако область их использования в технологии бетона расширяется.

Зерновой состав заполнителей бетона

Песок — мелкий минеральный заполнитель с размером зерен до 3 или 5 мм (по ГОСТ 8736—58 допускается содержание зерен крупнее 5—10 мм не более 10% по весу).

Песок для тяжелого бетона должен удовлетворять следующим требованиям:

Объемный вес — не менее 1550 кг/м3 для бетона марки выше 150 и для бетона, подвергающегося замораживанию в насыщенном водой состоянии, 1400 кг/м3 для бетона марки 150 и ниже.

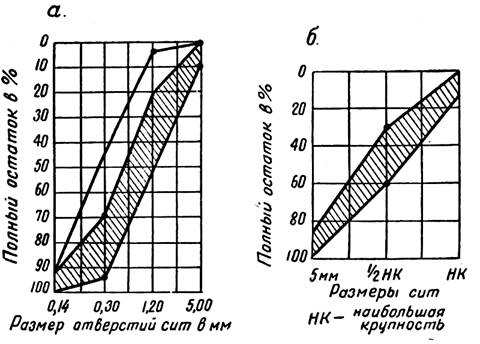

Зерновой (гранулометрический) состав песка — кривая просеивания должна находиться в пределах заштрихованной площади (рис. 5): крупный песок — ближе к ее нижней границе, средний — ближе к верхней границе. Для мелкого песка кривая просеивания находится между заштрихованной площадью и верхней ломаной линией.

Тонкие пески допускаются только при наличии в каждом отдельном случае необходимых технико-экономических обоснований.

Содержание зерен, проходящих сквозь сито №014 (189 отв/см 2 ) не должно превышать 10% по весу.

Количество пылевидных и глинистых (илистых) частиц, определяемых отмучиванием, не должно превышать 5%.

В песке не должно быть комков глины, суглинка и посторонних засоряющих примесей.

Рис 5 Графики зернового состава: а — песка; б — крупного заполнителя.

Содержание органических примесей допускается в таком количестве, при котором цвет жидкости над песком, обработанным по методу окрашивания (ГОСТ 8735—58), не темнее эталона или при испытании с цементом дает раствор с прочностью, не меньшей, чем раствор того же состава и с тем же песком, но промытым сначала известковым раствором, а затем водой.

При дозировке песка следует учитывать, что самый большой объем песок занимает при влажности 5—7%.

Щебень и гравий

Щебень и гравий (ГОСТ 8267—56, 8268—56) служат крупными заполнителями для бетона В соответствии с указанными ГОСТ и ТУ на изготовление и приемку сборных железобетонных и бетонных изделий CH1-61 гравий и щебень из естественного камня должны удовлетворять следующим требованиям.

Для бетонных и железобетонных конструкций и деталей в зависимости от размеров сечений конструкций и армирования должны применяться гравий и щебень следующих фракций: 3—10, 10—20, 20—40, 40—70 мм. В отдельных случаях допускается смешение двух смежных фракций. Указания по предельной крупности щебня даны в табл. 55.

Читайте так же: Трубы безнапорные бетонныеВ соответствии с ГОСТ 8267—56 щебень по пределу прочности при сжатии горной породы в насыщенном водой состоянии подразделяется на марки:

- 1200, 1000 и 800 — из изверженных горных пород;

- 1200, 1000, 800 и 600 — из метаморфических пород;

- 400, 300 и 200 — из осадочных пород.

Гравий в зависимости от прочности на истирание в полочном барабане делится на марки: И45, И55, И70 (потеря в весе после испытаний в 20—70%). Гранулометрический состав щебня и гравия не нормируется, но желательно, чтобы кривая просеивания размещалась в заштрихованной площади (рис. 5).

Заполнители для бетона по морозостойкости делятся на марки: 15, 25, 50, 100, 150, 200 (наименьшее число циклов замораживания и оттаивания при потере в весе для марок 15 и 25 до 10%. а для остальных марок—до 5%)· При испытании раствором сернокислого натрия число циклов насыщения и высушивания должно быть: 3. 5, 10, 10, 15, 15 (потеря в весе соответственно 10, 10, 10. 5. 5, 3%)

Прочность бетона на испытуемом щебне и гравии должна быть не ниже 100% от требуемой марки бетона. Водопоглошение щебня и гравия должно быть не более 3% для бетонов в конструкциях, подвергающихся замораживанию и оттаиванию; не более 5% — для бетонов в конструкциях, не подвергающихся замораживанию и оттаиванию. Для бетонов в конструкциях, не подвергающихся насыщению водой, водопоглощение не нормируется.

Гравийно-песчаные природные смеси нельзя применять в бетонах марки выше 100 без предварительного рассева на песок и гравий.

Щебень шлаковый доменный, соответствующий ГОСТ 5578—57, полученный дроблением отвального или специально отлитого доменного шлака и отвечающий по крупности зерен, объему пустот, гранулометрическому составу и водопоглощению требованиям для щебня из естественных пород, может применяться для обычного бетона.

Читайте так же: Обработка бетона температурой и давлениемНедостаточно стойкие шлаки следует дробить до крупности 70 мм и выдерживать в штабелях не менее 3 месяцев.

Для уменьшения расхода вяжущего рекомендуется гранулометрический состав шлаков, указанный в таблице 54.

Предельная крупность заполнителей (щебня, гравия) устанавливается в зависимости от размеров и армирования конструкций и должна быть максимальной. Для ориентировки при ее назначении можно исходить из таблицы 55.

Приемка и методы испытания заполнителей должны соответствовать ГОСТ 8269—56 (щебень и гравий) и ГОСТ 8735—58. Объем принимаемого песка определяется при естественной влажности. Песок обмеряется в вагонах, судах, автомобилях и других транспортных средствах, а при гидромеханической добыче — в штабелях.

Для отбора проб заполнитель делится на партии по 200 Ats. От каждой партии из разных мест отбирается проба в 20—30 кг для крупного заполнителя и 5—10 кг для песка.

При испытании определяют, удельный вес, объемный насыпной вес песка в партии и в сухом состоянии, пустотность, влажность, зерновой состав и модуль крупности, приращение объема при насыщении водой, содержание отдельных глинистых частиц, содержание органических примесей

Определение зернового состава и модуля крупности (Мк).

Пробу песка высушивают до постоянного веса и просеивают сквозь сита с круглыми отверстиями 10 и 5 мм, взвешивают остатки на ситах и определяют процентное содержание в песке зерен гравия Из пробы прошедшей сквозь сита 5-10 отв, берут навеску 1000 г и просеивают

ее ручным или механическим способом через набор сит с отверстиями обмером 2,5; 1,25; 0,63, 0,3; 0,14 отверстиями.

Пробу гравия или щебня, высушенную до постоянного веса, просеивают через сита с круглыми отверстиями диаметром 2,5; 5; 10; 20; 40; 70 мм.

Остатки на каждом сите взвешивают и вычисляют:

- частные остатки на каждом сите (отношение веса остатка на данном сите к весу просеиваемой навески в процентах);

- полный остаток на каждом сите (сумма частных остатков на всех ситах с большим размером отверстий в процентах плюс остаток на данном сите в процентах); по полным остаткам в % строят кривую просеивания;

- модуль крупности (Mk) песка без фракции крупнее 5 мм (частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 2,5 мм и кончая 0.14 мм).

Для крупного заполнителя по результатам просеивания устанавливают наибольшую крупность (Dнаиб) , то есть размер отверстий сита, на котором полный остаток не превышает 5%, и Dнаим (первое сито, через которое прошло не более 5% навески) и строят кривую просеивания

Определение содержания глины и мелких пылевидных фракций.

Навеску около 3 кг для гравия и щебня и 1 кг для песка высушивают. Затем, взвесив остаток на сите, помешают его в сосуд, заливают водой, энергично перемешивают и через 2 минуты осторожно сливают воду, заменяя ее свежей, затем повторяют этот процесс до тех нор, пока вода не будет прозрачной. После этого воду сливают, а пробу высушивают до постоянного веса.

Разница в весе, выраженная в процентах, показывает количество отмучиваемых частиц.

Определение степени загрязненности органическими примесями производят методом окрашивания (колориметрическая проба). Испытанию подвергают песок или гравий. прошедший сквозь сито 20 мм. Мензурку емкостью 250 см2 наполняют до 130 см2 сухим песком или гравием и доливают до 200 см2 3-процентным раствором едкого натра, перемешивают и пробу оставляют в покое на 24 часа. Затем цвет жидкости сравнивают с цветом эталона в сомнительных случаях пробу прогревают 2—3 часа при t=60—70°. Эталон готовят следующим образом· 2-процентный раствор танина в 1-процентном растворе алкоголя в количестве 2,5 см2 смешивают с 97,5 см2 3-процентного раствора едкого натра. Смесь взбалтывают и оставляют на 24 часа

В случае получения окраски темнее эталона производят испытание раствора или бетона с испытуемым заполнителем, взятым без промывки и с промывкой известковым молоком и водой.

Бетон на мелком заполнителе

В качестве мелкого заполнителя для приготовления тяжелого бетона могут применяться пески, отвечающие требованиям ГОСТ 10268—80 и ГОСТ 8736—77, природные (в естественном состоянии), природные фракционированные и природные обогащенные; дробленые и дробленые фракционированные.

В зависимости от зернового состава песок делят на четыре группы: крупный, средний, мелкий и очень мелкий.

Для условного выражения крупности песка пользуются модулем крупности МК обозначающим сумму полных остатков (в процентах на ситах стандартного набора) без фракции с размером зерен более 5 мм, деленную на 100.

Каждая группа песка после отсева зерен крупнее 5 мм должна отвечать требованиям, приведенным в табл. 35.

Нормируемые ГОСТ 8736—77

Примечания: 1. Решающим при определении группы песка является модуль крупности. 2. Пески с модулем крупности менее I применять для бетонов не рекомендуется.

Зерновой состав мелкого заполнителя для бетонов (ГОСТ 10268—80) должен соответствовать кривой просеивания, выбираемой при проектировании состава бетона в пределах, указанных в табл. 36 и на графике (рис. 7).

Размер отверстия контрольного сита, мм

Всех видов конструкций и изделий, кроме труб

Железобетонных и бетонных труб

Читайте так же: Виброплощадка своими руками

Рис. 7. Зерновой состав мелкого заполнителя для бетонов:

Рис. 8. Влияние влажности на насыпную плотность песка:

А – изменение объема; 6 – изменение насыпной плотности; 1 – крупного; 2 – мелкого

При этом модуль крупности не должен отличаться от установленного принятой кривой просеивания более чем на +0,1. Если природные пески по зерновому составу не отвечают требованиям, приведенным в табл. 36 и на рис. 7, их следует обогащать или фракционировать.

Средняя плотность песка зависит от его истинной плотности, пустотности и влажности и определяется в сухом рыхлом состоянии. Песок, предназначенный для

Изготовления бетона М200 и выше или для бетона, используемого при изготовлении конструкций, подвергающихся замерзанию в насыщенном водой состоянии, должен иметь среднюю плотность не ниже 1550 кг/м З ; в остальных случаях – не ниже 1400 кг/м 3 . При встряхивании песок уплотняется, и средняя плотность его может увеличиваться до 1600 – 1700 кг/м 3 .

Самый большой объем песок занимает при влажности около 5—7 %; с повышением или понижением влажности объем песка уменьшается, а его средняя плотность увеличивается (рис. 8).

Качество мелкого заполнителя для тяжелого бетона контролируют по ГОСТ 8735—76.I

В качестве заполнителя для тяжелого бетона может применяться бетонный лом. Бетон, приготовленный на заполнителе из бетонного лома, имеет прочность в среднем на 8,0 МПа (80 кг/см 2 ) ниже, чем бетон того же состава и с таким же В/Ц на обычном заполнителе. Бетонный лом рекомендуется использовать только в качестве крупного заполнителя, так как получение качественного мелкого заполнителя затруднительно и его применение требует повышенного расхода цемента.

Заполнители для бетона: классификация и особенности использования

Заполнители для бетонов – это искусственные или природные материалы, имеющие определенный зерновой состав. Заполнители в составе бетонной смеси занимают до 80% по объему. Применение заполнителей позволяет в значительной степени сократить использование вяжущих веществ.

Такие составляющие, добавленные в цементное тесто, позволяют создать необходимую жесткость, воспринимают на себя возникающие при усадке напряжения и уменьшают общую усадку готового бетона приблизительно в 10 раз при сравнении с цементным камнем. Кроме того, добавление заполнителей повышает прочность и упругость бетона, уменьшает коэффициент ползучести при нагрузке.

Категории бетонов

В зависимости от добавляемых заполнителей, бетон можно разделить на несколько категорий.

Цементный – широко применяемый в строительстве бетон. При производстве такого бетона используется портландцемент, шлакопортландцемент или пуццолановый портландцемент. Могут использовать цветные цементы.

Силикатный – такой бетон производится с использованием извести. Для твердения и набора прочности необходимо применять автоклавирование. Используется редко.

Гипсовый – производится с добавлением гипса. Используется для устройства внутренних перегородок, подвесных потолков и т.п.

Шлакощелочной – бетон, изготовляемый из измельченных шлаков. Затворение бетонной смеси производится щелочными растворами.

Полимербетон – изготовляется на основе специальных смол, цемента и латекса.

Специальный бетон – при его производстве, в зависимости от требований, используются специальные виды добавок (жидкое стекло или другие компоненты).

По структуре и характеру заполнителей бетоны подразделяются на несколько классов.

- Особо легкий бетон. Объемный вес не более 500 кг/м 3 . Заполнители: керамзит, аглопорит, вермикулит и т.п.

- Легкий бетон. Объемный вес менее 1800 кг/м 3 . Заполнители: пемза, вулканический туф, известняк, ракушечник.

- Тяжелый бетон. Объемный вес больше 1800 кг/м 3 . Заполнители: гравий и щебень горных пород.

- Особо тяжелый бетон. Объемный вес больше 2700 кг/м 3 . Заполнители: барит, магнетит, гематит.

Виды заполнителей

При производстве бетона, в зависимости от технических требований, используются различные виды заполнителей, которые подразделяются на три основные группы:

- естественные, в т. ч. из отходов обогащения и попутно добываемых материалов;

- изготовленные из отходов промышленности;

- изготовленные искусственным способом.

Также все заполнители для бетона классифицируются по форме зерен:

- наибольшая крупность фракции и зерновой состав, нормируется с учетом густоты армирования;

- наличие глинистых и пылевидных примесей, не должно по массе быть больше 2% для бетона В22,5 и 3% для марки бетона В20;

- форме, наличие иглообразных и пластинчатых зерен по массе не должно быть больше 35%;

- морозостойкости, морозостойкость заполнителя должна соответствовать марке бетона;

- содержанию частиц слабых пород, по массе таких частиц должно быть не больше 5%;

- радиационно-гигиеническим показателям.

Мелкие заполнители

В качестве мелкого заполнителя для бетона могут использоваться природный песок, отсев, получаемый при дроблении горных пород. Такие пески должны иметь плотность 2,0–2,8 г/см 3 и соответствовать требованиям ГОСТа 8736. Также могут использоваться золошлаковые смеси ГОСТ 25592, песок из металлургических шлаков ГОСТ 5578.

Мелкий заполнитель для бетонов подбирается по составу зерен, наличию глинистых и пылевидных частиц, радиационно-гигиеническим показателям, петрографическому составу. Также учитывается коэффициент водопоглощения, плотность, прочность исходного материала на сжатие.

Влияние наполнителя на марку бетона

Марка бетона – показатель его прочности на сжатие. Этот параметр измеряется после просушки в нормальных условиях бетонного кубика со стороной 20 мм.

На этот параметр большое влияние оказывает наполнитель. Как правило, наполнитель для бетона должен иметь прочность в два раза выше, чем сам раствор. Это необходимо для того, чтобы добиться необходимых характеристик бетона, не допустить деформации изделия во время набора прочности.

Вопрос 18 Заполнители для бетона (песок, щебень, гравий). Основные требования к качеству. Особенности применения

Бетон на неорганических вяжущих веществах представляет собой композиционный материал, получаемый в результате формования и твердения рационально подобранной бетонной смеси, состоящей из вяжущего вещества, воды, заполнителей и специальных добавок.

Цемент. Для тяжелого бетона применяют портландцемент и его разновидности, а также глиноземистый цемент и другие вяжущие, отвечающие требованиям соответствующих ГОСТов. Марку цемента назначают в зависимости от проектной марки бетона по прочности при сжатии. Если марка цемента выше той, которая рекомендуется для данного бетона, то надо разбавить высокоактивный цемент тонкомолотой активной добавкой, чтобы избежать перерасхода высокомарочного цемента.

Мелкий заполнитель. В качестве мелкого заполнителя в тяжелом бетоне применяют песок, состоящий из зерен размером 0,16-5 мм и имеющий плотность более 1,8 г/см 3 . Для приготовления тяжелых бетонов применяют природные пески, образовавшиеся в результате естественного разрушения горных пород, а также искусственные, полученные путем дробления твердых горных пород и из отсевов. Природные пески представляют рыхлую смесь зерен различных минералов, входивших в состав изверженных (реже осадочных) горных пород (кварца, полевого шпата, кальцита, слюды и др.)

Качество песка, применяемого для изготовления бетона, определяется минеральным составом, зерновым составом и содержанием вредных примесей. Заполнитель должен состоять из зерен разного размера (разных фракций), при этом количество крупных, средних и мелких зерен (т.е. зерновой состав заполнителя) устанавливается на основе проверенных рекомендаций таким образом, чтобы зерна меньшего размера располагались в пустотах между крупными. Чем компактнее расположены зерна заполнителей, тем меньше объем пустот.

Зерновой (гранулометрический) состав песка определяют просеиванием высушенной средней пробы (1000 г) через стандартный набор сит с размерами отверстий 5; 2,5; 1,25; 0,63; 0,315; 0,16 мм. Мелкие частицы песка (пыль) имеют размер менее 0,16 мм. В песке зерен гравия от 5 до 10 мм допускается не более 5%, зерен крупнее 10 мм - не должно быть. Сначала вычисляют частный остаток на каждом сите (%), как отношение массы остатка к массе просеиваемой пробы. Затем определяют полный остаток (%) на каждом сите как сумму частных остатков на данном сите и на всех ситах крупнее данного. В зависимости от зернового состава песок разделяют на крупный, средний, мелкий.

Мелкие частицы (пыль, ил, глина) увеличивают водопотребность бетонных смесей и расход цемента в бетоне. Поэтому содержание в песке зерен, проходящих через сито 0,16 мм, должно быть не более 10% по массе, при этом количество пылевидных, илистых и глинистых частиц, определяемых отмучиванием, не должно превышать 3%. Глина набухает при увлажнении и увеличиваете объеме при замерзании, снижая морозостойкость. Поэтому содержание глины в песке строго ограничивается, тем более не должно быть комков глины и суглинка. Песок очищают от мелких частиц путем промывки.

В природном песке и в гравии могут содержаться органические примеси (например, продукты разложения остатков растений), в частности, органические гумусовые кислоты, которые понижают прочность бетона и даже разрушают цемент. Наличие органических примесей определяют калориметрическим (цветовым) методом. Песок считают пригодным для бетона, если жидкость - 3%-ный раствор NаОН над песком - не окрашивается или приобретает окраску светлее эталона (эталон имеет светло-желтый цвет).

Песок отличается от крупного заполнителя способностью сильно изменять плотность и объем при изменении влажности от 0 до 25%, что учитывается при объемной дозировке (при приготовлении растворных и бетонных смесей) и приемке песка.

Крупный заполнитель. В качестве крупного заполнителя для бетона применяют гравий, щебень с размером зерен 5-70 мм. При бетонировании массивных конструкций можно применять щебень крупностью до 150 мм. Зерна гравия имеют окатанную форму и гладкую поверхность. Обычно гравий содержит в том или ином количестве песок, а также вредные примеси - глину, пыль, слюду, гумусовые вещества (органические примеси). Щебень получают дроблением изверженных, метаморфических, плотных и водостойких осадочных горных пород (плотных известняков, песчаников и др.). Зерна щебня имеют угловатую форму; желательно, чтобы по форме они приближались к кубу. Более шероховатая, чем у гравия, поверхность зерен способствует лучшему их сцеплению с цементным камнем, поэтому для бетонов высокой прочности (М500 и выше) обычно применяют щебенки не гравий.

Качество крупного заполнителя определяется минеральным составом и свойствами исходной породы (ее прочностью и морозстойкостью), зерновым составом заполнителя, формой зерен и содержанием вредных примесей. Прочность исходной породы при сжатии в насыщенном водой состоянии должна не менее чем в 1,5-2 раза превышает марку бетона.

В районах с развитой металлургической промышленностью экономически выгодно применять щебень, полученный в результате дробления и рассева тяжелых отвальных или специально от литых доменных и мартеновских шлаков. Щебень из шлака должен иметь устойчивую структуру, удовлетворять общим требованиям в отношении зернового состава. Не допускаются в нем посторонние примеси топливных шлаков и зол, колошниковой пыли и т.д.

Морозостойкость щебня и гравия должна обеспечивать получение проектной марки бетона по морозостойкости. Установлены марки щебня и гравия по морозостойкости от 15 до 300. Марка обозначает число циклов попеременного замораживания и оттаивания, при котором потеря в массе пробы крупного заполните не превышает 5% (для марок 15 и 25 допускается, потеря массы 10%).

Зерновой состав крупного заполнителя устанавливают с учетом наибольшего D и наименьшего d размеров зерен щебня или гравия. Наибольший размер зерен при бетонировании железа бетонных балок, колони, рам должен быть не более 3/4 наименьшего расстояния между стержнями арматуры; а для плит перекрытий и покрытий - не более 1/2 толщины плиты.

Наименьшая крупность соответствует размеру отверстия самого мелкого из сит, через которое проходит не более 5% просеиваемой пробы; обычно наименьшая крупность равна 5(3) мм.

В зависимости от крупности зерен щебень, гравий подразделяют на четыре фракции: 5-10 мм, 10-20 мм, 20-40 мм и 40-70 мм. Щебень, гравий могут поступать в виде смеси двух или большего числа фракций. По соглашению между поставщиком и потребителем может применятся щебень фракций 3-10 мм, 10-15мм (или 5-15), 15-20 мм. Зерновой состав каждой фракции или смеси фракций должен находится в указанных ниже пределах.

В зависимости от формы зерен устанавливается три группы щебня из естественно камня: кубовидная, улучшенная и обычная. Содержание зерен пластинчатой (лещадной) и игловатой формы в них не превышает соответственно 15, 25 и 35% по массе. К пластинчатым и игловатым зернам относят такие, в которых толщина или ширина меньше длины в 3 и более раза.

Содержание пылевидных и илистых частиц допускается в зависимости от вида исходной горной породы и марки щебня и гравия по прочности. Количество пылевидных, глинистых и илистых частиц, определяемое отмучиванием, в гравии и щебне допускается не более 1%. Содержание органических примесей в крупном заполнителе проверяют, пользуясь той же методикой, которая применяется для песка. Гравий и щебень при обработке водным раствором едкого натра не должны придавать раствору окраску темнее эталона.

Радиационно-гигиеническая оценка мелкого и крупного заполнителя должна проверяться постоянно на содержание естественных радионуклеидов.

Водопотребность является важной технологической характеристикой заполнителя Зерна заполнителя поглощают воду и адсорбируют ее на своей поверхности, поэтому необходимо регулировать количества воды затворения с учетам "смачивания" заполнителя, чтобы получить нужную удобоукладываемость бетонной смеси.

Вода, применяемая для затворения бетонной смеси и поливки бетона, не должна содержать вредных примесей, препятствуют схватыванию и твердению вяжущего вещества. Для затворения бетонной смеси применяют водопроводную питьевую воду, а так же природную воду (рек, естественных водоемов), имеющих водородный показатель рН не менее 4, содержащую не более 5000 мг/л минеральных солей, в том числе сульфатов не бои 2700 мг/л (в пересчете на S03). Не допускается применять болотные, а также сточные бытовые и промышленные воды без очистки.

Заполнители для бетонов и растворов: виды и классификация.

Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость.

Определение

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь. Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Основные виды и их описание

Вспученный перлит — искусственный заполнитель для бетона. Вспученный перлит — искусственный заполнитель для бетона.Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Мелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Наполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см. Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Влияние модуля крупности песка на прочность бетона

Современное строительство, которое способно производить большое количество долговечных износоустойчивых сооружений, оперирует таким материалом как бетон. Одним из основных и незаменимых компонентом, которого является песок. По назначению составляющие вещества делятся на вяжущие (цемент, вода) и наполнители (песчаные, щебневые, гравийные, керамзитные).

Влияние модуля крупности песка на прочность бетонаИз чего состоит бетон?

Стандартное бетонное тесто выглядит, как:

100 % = 80 % наполнитель + 20% вяжущее вещество

Для вычисления песочно-щебневой пропорции, применяется следующая формула:

Песок/Щебень = 1,1×П×Yпес./Yщеб., где

П— относительная пустотность щебня

Yпес. — плотность песка

Yщеб. — плотность щебня.

Бетон по заданным характеристикам производится из определенных марок цемента и его расхода:

Влияние модуля крупности песка на прочность бетонаЕсли крупный наполнитель может быть выбран из ассортимента взаимозаменяемых или дополняемых элементов, то мелкому виду трудно найти замену.

Песок — одна из самых распространённых горных пород на планете, этим обеспечена доступность и дешевизна материала. Основные характеристики вещества: размер, насыпная плотность, количество и виды примесей. Для бетона в лучшем варианте применяются разные фракции. Мелкие и крупные песчинки обеспечивают тщательное заполнение пустот между крупным заполнителем.

Модуль крупности песка (Мкр)— средний размер зерна, присутствующего в партии. Другими словами, это количество зерен конкретной фракции. От модуля зависит потребляемый объём рыхлого материала, состав раствора, результат работы, впоследствии — качество и срок эксплуатации сооружением. Определенные цифры модуля влияют на требуемое количество воды в растворе. В случае увеличения в пропорции воды раствор быстро растрескивается.

Как определяется модуль крупности песка?

Сортировка сырья производится при помощи вибросит. В прочном вибрирующем корпусе располагается несколько сит, которые имеют определенные диаметры ячеек (от 0,15 до 50 мм). Величина модуля не связана с размером зерна в миллиметрах. Рассчитывается по следующей формуле:

(Х ×Vх+Y ×Vу+Z ×VZ):100%= Мкр, где

Х, Y, Z — процентное соотношение количества оставшегося (не просеявшегося) вещества с каждого сита

Vx, Vy, Vz — величина отверстий на каждом сите

Мкр — модуль крупности.

Модуль крупности и применение

Влияние модуля крупности песка на прочность бетонаЧем больше модуль крупности, тем прочнее изделия получаются. Приоритет среднего размера в материале приводит к уменьшению пластичности раствора. Крупные зерна не используется для стяжек, потому что не способны обеспечить заполнение всех трещин на обрабатываемой поверхности, также неспособны дать плотное заполнение пустот в бетонах между щебнем ( керамзитом , или другим крупным наполнителем).

Для сравнительного анализа пригодится следующая таблица, говорящая о влиянии величины фракции на прочность равноподвижных бетонных растворов:

Влияние модуля крупности песка на прочность бетонаВлияние минералогического состава на свойства песков

Как известно, рыхлая измельченная осадочная горная порода — это продукт разрушения. Условия разрушительных процессов прямым образом влияют на качество и состав. Материал из водоёмов всегда имеет более чистый состав, чем карьерный или горный. Материал из карьеров чаще всего содержит слюду, глину, серу, руду, полевые шпаты. Для определения генезиса анализы обычно проводятся в лабораторных условиях. При увеличении глинистых пород в составе адсорбция бетонных растворов возрастает, поэтому бетоны не производятся из мелкого наполнителя с примесями, а только из очищенного.

Влияние слюды на динамические свойства рыхлых кварцевых пород имеет ярко выраженные характеристики. Гибкость и пластинчатая форма слюды усиливают сжимаемость материала. Для кварца такие деформации являются необратимы.

Влияние влаги на измельчение кварцевого песка

Влияние модуля крупности песка на прочность бетонаВлажная горная порода в строительных работах не применяется. Все испытания и нормы проведены на основе сухого вещества, которое обладает сыпучестью. Рыхлая структура не пригодна для сухих смесей и потому что имеет плотность, несоответствующую сухим компонентам. При средней увлажненности плотность уменьшается, при высокой — значительно увеличивается.

4–7 % влажности является оптимальным для бетона, при достижении 20 % происходит обволакивание слипшихся песчинок. Для производства бетона рассчитаны точные пропорции, которые непоправимо нарушатся дополнительной влагой, в итоге существенные потери на крепости строений.

Читайте также: