Легкий бетон на пористых заполнителях состав

Обновлено: 02.05.2024

Легкие бетоны в частном строительстве

Виды легкого бетона

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

- Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

Заполнители

Свойства, характеристики, применение

Основные характеристики легких бетонов, на которые следует обращать внимание при выборе, это плотность (объемная масса), прочность, теплопроводность и морозостойкость.

Соответствие между марками и классами бетона

Теплопроводность легких бетонов имеет обратную зависимость по отношению к плотности: чем больше воздуха содержит материал, тем меньше тепла он проводит. Этот параметр изменяется в значительных пределах от 0,07 до 0,7 Вт/(мх°С). Самые легкие материалы с малой плотностью используют как теплоизоляцию. Ими обшивают стены зданий и пристроек. Очень популярно утепление пенобетоном балконов и лоджий. Но наибольший экономический эффект можно получить при строительстве из легкого бетона средней плотности. Он имеет достаточную несущую способность для того чтобы можно было построить двух- или трех- этажный дом. При этом дополнительного утепления не требуется.

Таблица теплопроводности легких бетонов и традиционных строительных материалов

Назначение

По назначению легкие бетоны делят на следующие группы:

Достоинства и недостатки

Зато плюсы легкого бетона как утеплителя более существенны. Он легко монтируется, мало весит, легко режется и пилится, хорошо переносит погодные изменения, не требует использования ветрозащиты. Ко всему этому добавьте высокие свойства по теплоизоляции и невысокую цену.

Если говорить об использовании легких бетонов, как материала для строительства домов, их достоинства в следующем:

Как видим, достоинств у легкого бетона как строительного материала масса. Но не все так безоблачно. Есть недостатки, о которых стоит знать для принятия взвешенного решения:

Большая часть недостатков, скорее, является особенностями эксплуатации, но принимать их во внимание необходимо. Тогда не будет неприятных сюрпризов, а все особенности будут учитываться еще на стадии планирования.

Где и как использовать на стройке, примеры изготовления своими руками

Как подобрать рецептуру

Пропорции компонентов для бетонов разных марок

Теперь о пропорциях. Их берут стандартные для заданной марки. И в зависимости от выбранного типа (беспесчаный или обычный) заменяют заполнитель. Для стяжки пола чаще всего используют обычные легкие бетоны. В них гравий заменяют выбранным заполнителем, который добавляют в нужной пропорции. Только воды берут меньше, делая раствор настолько плотным или текучим, чтобы можно было только его уложить.

Даже на производстве точный состав легкого бетона определяют каждый раз экспериментальным путем. Это обусловлено тем, что заполнители имеют очень разные характеристики как по массе, так и по плотности и другим параметрам. Делают несколько мелких замесов с разным составом заполнителя (крупного, мелкого, их пропорций, комбинируют несколько разных типов заполнителя) и разным количеством воды. После застывания определяют, какой из них лучше подходит для выполнения конкретной задачи. По такой же методе можно и самостоятельно определить сколько и какого заполнителя лучше сыпать, а потом затворять большие объемы.

Пример утепления чердака полистиролбетоном

Пример экспериментального подбора под конкретные задачи смотрите в видео. Требовалось подобрать состав для утепления чердачного перекрытия. Решено использовать полистиролбетон как теплый и легкий. Выбран был беспесчаный состав и в качестве заполнителя насыпались только полистирольные шарики.

По выбранной рецептуре и замешивали легкий бетон и утепляли чердак. Процесс можно увидеть дальше.

Но этот состав подойдет только для утепления в местах с небольшой нагрузкой. Если вам нужна стяжка с теплоизоляционными характеристиками на пол, берете традиционную рецептуру с песком, а заполнитель заменяете на полистирольные шарики. Для повышения прочностных характеристик можно добавить армирующие волокна, например волокна фибры. Для улучшения пластичности можно добавить, как в видео-фрагменте, некоторое количество моющего средства для посуды или жидкого мыла. В общем, оптимальный состав надо определять экспериментально.

Пример заливки стяжки из полистиролбетона можно увидеть в следующем видео. Новостей никаких, кроме другого состава: есть песок. В результате получится более однородная структура с полостями, заполненными бетонным раствором и небольшими воздушными пузырьками.

Что еще надо знать, что для производства полистиролбетона крошку лучше не использовать. Для нормальных характеристик нужны шарики, причем не любые, а те, которые будут хорошо сцепляться с раствором. Они имеют прочную пленку на поверхности и не впитывают цементное молочко, благодаря чему и имеют хорошие теплоизоляционные свойства. Крошка, полученная измельчением бракованных плит, имеет неравномерную и рваную структуру. В результате пропитывается цементным молочком. Естественно, такой бетон будет теплее чем обычный, но не такой, как с гранулированным.

Керамзитобетон в частном домостроении

Порядок подбора состава тут аналогичен описанному выше. Только еще добавляется возможность изменять пропорции крупной и средней фракции. Также можно добавлять или нет песок и получать разные по структуре и характеристикам результаты.

Керамзитобетон используют для заливки в формы и получение строительных блоков, а также возможно возведение стен с переставной опалубкой. В отличие от керамзитобетонных блоков такую технологию можно использовать для возведения несущих стен.

Легкий бетон на пористых заполнителях состав

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Характеристика легких бетоновВ виду того что обычный бетон обладает большой плотностью, большим весом, а следовательно и большой теплопроводностью, он не может применяться в качестве материала для ограждающих конструкций отапливаемых зданий без специальной тепловой изоляции.

Содержание

Легкие и ячеистые бетоны в зависимости отих назначения подраделяют на следующие:

- конструктивные, применяемые для изготовления конструкции, ппринимающих внешние нагрузки;

- теплоизоляционные, используемые для изготовления изделии высоким термическим сопротивлением;

- конструктивно-теплоизоляционные, используемые для изготовления таких ограждающих конструкций, которые обладают способностью не только воспринимать внешние нагрузки, но и обеспечивать необходимое термическое сопротивление их.

Цель создания легкого бетона

В таких случаях целесообразно применение легкого бетона, обладающего вследствие малого веса и связанной с ним большой пористости малой теплопроводностью.

Определение и классификация легких бетонов

Легким бетоном называют все его виды, имеющие объемный вес в воздушно-сухом состоянии < 1 600 кг/м3 (т. е. значительно меньше объемного веса обычного бетона — 2 000 кг/м3— и меньше объемного веса кирпича).Малый вес легкого бетона объясняется большой пористостью или составляющих его материалов. Воздух, заполняющий в легком бетоне крупные или мелкие ячейки, служит плохим проводником и обеспечивает общую малую теплопроводность. Идея создания бетона с ячейками, заполненными разреженным воздухом, обладающим еще меньшей теплопроводностью, технически еще не разрешена.

Легкие бетоны, которые по своей структуре называются также пористыми, разделяются по структуре

- на жирные, с пористыми заполнителями (например шлакобетон плотного состава),

- тощие с плотными и пористыми заполнителями (например тощий шлакобетон или песчаный порозит-бетон),

- ячеистые или мелкопористые (например пенобетон и газобетон),

- крупнопористые (без мелкого заполнителя).

По прочности легкие бетоны характеризуются такими же марками, как обычный, в соответствии с временным сопротивлением сжатию, причем марки 90 кг/см2 и выше относятся только к группе жирных и применяются только для возведения легких железобетонных перекрытий.

По консистенции бетоны делятся на жесткие, пластичные и литые, по применению в строительстве — для теплоизоляции, заполнений, несущих стен, конструкций и т. п. 3)

Состав легких бетонов

В него входят различные вяжущие вещества (простые и сложные или смешанные), различные заполнители (легкие и тяжелые) и вода. В состав легких бетонов, употребляемых для возведения монолитных стен, входят цементы заводского изготовления (портландские, пуццолановые портландские, шлакопортландские, известково-шлаковые), так как от стен требуется быстрое твердение.

Наоборот, для изготовления легкобетонных камней могут применяться вяжущие вещества и более низкой активности, т. к. при помощи пропаривания, трамбования, прессования и т. п. технологических процессов имеется возможность повысить их прочность. Исключение составляют пенобетонные изделия, которые для достижения даже небольшой, прочности приходится изготовлять на портландцементе.

Кроме того выбор рода вяжущего материала зависит от марки бетона; при высоких марках целесообразно применять и вяжущие материалы высокой активности. В качестве заполнителей крупных и мелких чаще всего применяют легкие (пористые) материалы: шлаки, пемзу, туф, трепел, опоку, керамзит и т. п.

Гораздо реже применяется более плотный материал — кирпичный щебень, а именно там, где условия прочности преобладают над требованием теплоустойчивости (например стены нижних этажей или столбы).

Тяжелые заполнители (песок, гравий и щебень) применяют только в тех районах, где нет легких заполнителей. В этом случае для уменьшения веса необходимо придавать ему крупнопористую или мелкопористую структуру. Иногда тяжелые заполнители применяются для изготовления легких бетонов в целях повышения прочности не свыше предела, обусловливаемого требованиями теплоустойчивости.

Вообще чем выше марка легкого бетона, тем прочнее должны быть заполнители. Применение котельного шлака в качестве заполнителя легкого бетона для железобетонных конструкций не допускается, т. к. находящиеся в нем сернистые соединения разрушают железо; допустим доменный лежалый шлак, но предпочтительнее пемза или керамзит, абсолютно не влияющие химически на железо.

Легкие бетоны с пористыми заполнителями являются самыми распространенными. Наиболее употребительны шлакобетон, пемзобетон и керамзитобетон (в перспективе).

По структуре легкие бетоны могут быть также жирными и тощими. Наиболее прочными являются жирные, которые и рекомендуются к применению.

Основные свойства

К легким бетонам предъявляют следующие основные требования

- свежеприготовленная бетонная смесь должна иметь удобоукладываемость и подвижность, соответствующие интенсивности применяемого механического уплотнения;

- затвердевший легкий бетон должен обладать:

- а) требуемой прочностью (маркой)

- б) требуемым объемным весом (и соответствующим ему коэффициентом теплопроводнсти);

- в) необходимой степенью морозостойкости (при использовании для наружных конструкций).

Однако нужно учитывать особые свойства пористых заполнителей, а именно:

- а) сильно развитую их поверхность;

- б) способность легко поглощать значительное количество воды;

- в) пониженную прочность.

При производстве бетонных изделий всегда необходимо найти оптимальную степень подвижности бетонной смеси, соответствующую применяемой интенсивности уплотнения. Это дает возможность получить бетон наибольшей прочности

Так как степень подвижности бетонной смеси при определенных заполнителях и вяжущих зависит, в основном, от содежания воды, то необходимо установить такой расход воды на 1 м3 смеси, при котором бетон заданного состава будет иметь наибольшую прочность.

Из-за сильно развитой поверхности большинства пористых заполнителей для получения удобоукладываемой легкобетонной смеси требуется значительный расход воды.

Объемный вес легкого бетона

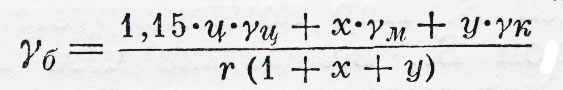

Объемный вес легкого бетона зависит от его состава и веса заполнителей. Объемный вес в затвердевшем сухом состоянии может быть вычислен по формуле

где 1,15 — коэффициент, учитывающий присоединение воды цементом при химической реакции;

ц — объем цемента, входящий в состав бетона обычно 1;

γц— объемный вес цемента в сухом дрмпсдпм состоянии, принимаемый 1 300 кг/м3;

x — объем мелкого заполнителя, входящего в состав бетона;

у — объем крупного заполнителя, входящего в состав бетона;

γм,γк объемные веса заполнителей в сухом рыхлом состояния;

r — коэффициент выхода бетона, т. е. отношение объема готового бетона к сумме составляющих объемов,

Теплопроводность легкого бетона

Теплопроводность легкого бетона зависит от его объемного веса и влажности в пене; в легкобетонных перекрытиях внутри зданий бетон может считаться сухим, если нет особых условий.

В стенах действительная влажность зависит от структуры бетона, климата, состояния погоды и пр.; поэтому для расчетов следует брать коэффициенты теплопроводности легких бетонов согласно данным (табл. 4).

Табл. 4. Объемный вес и коэффициенты теплопроводности с сухого и влажного бетонов.

| Объемный вес сухого бетона | Коэф. теплопроводности сухого бетона | Объемный вес норм, влажного бетона в стене | Коэф. теплопроводности бетона в стене |

| 800 | 0,14 | 950 | 0,30 |

| 900 | 0,16 | 1050 | 0,35 |

| 1000 | 0,18 | 1150 | 0,40 |

| 1100 | 0,21 | 1 250 | 0,45 |

| 1200 | 0,23 | 1350 | 0,50 |

| 1300 | 0,26 | 1400 | 0,55 |

| 1400 | 0,29 | 1500 | 0,60 |

| 1600 | 0,30 | 1650 | 0,65 |

| 1800 | 0,46 | 1850 | 0,75 |

Прочность легкого бетона

Прочность легкого бетона зависит от качества вяжущего материала, его расхода на 1 м3, степени уплотнения (работы трамбования), водовяжущего фактора и прочности заполнителей. Прочность может быть определена испытанием бетонных образцов размером 20 х 20 х 20 см.

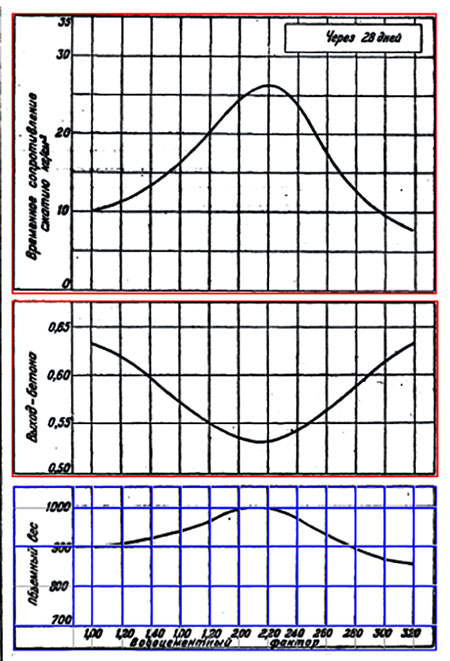

Из опытов установлено, что при данных материалах прочность будет наибольшей при некотором определенном водовяжущем факторе, которому приблизительно соответствует наименьший выход бетона и наибольший объемный его вес. Поэтому для получения бетона, который обладает наибольшей прочностью, следует, приготовив несколько составов, выбрать тот, который имеет наибольший объемный вес.

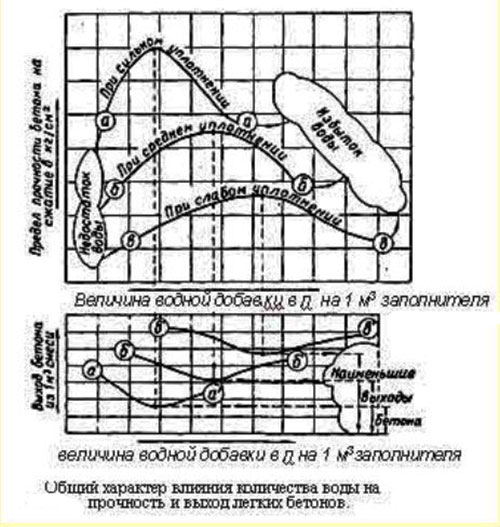

Связь между водовяжущим фактором (отношением), прочностью, выходом бетона и объемным весом показана на графиках (рис.1). Кроме того опытами установлено, что прочность при данных материалах и степени уплотнения изменяется по прямолинейному закону в зависимости от расхода вяжущего вещества, повышаясь при увеличении содержания вяжущего материала в 1 м3 Б.

Прочность и плотность легких бетонов

Зависимость прочности легкого бетона определенного состава от количества добавляемой к смеси воды, показанная на рис. 1, имеет в общем тот же характер, что и у обычных бетонов. Эта зависимость характеризуется кривой, имеющей максимум и состоящей из двух ветвей.

Левая ветвь кривой указывает на то, что По мере добавления к смеси воды прочность бетона сначала постепенно увеличивается благодаря увеличению удобоукладываемости и, следовательно, плотности уложенного бетона и достигает максимума при определенной добавке воды. Дальнейшее же увеличение количества воды приводит к уменьшению плотности следовательно, прочности бетона (правая ветвь кривой).

Для тяжелых бетонов наибольшее практическое значение имправая (нисходящая) ветвь кривой, относящаяся к подвижным бетонным смесям.

В легких же бетонах особенно вреден недостаток воды, при котором смесь теряет подвижность, необходимyю для плотной ее укладки, отчего прочность бетона сильно понижается. Недостаточная удобоукладываемость легких бетонов вызывается тем, что пористые заполнители имеют сильно развитую поверхность и способны отсасывать воду из цементного теста.

При увеличении работы уплотнения прочность бетонных изделий повышается только в том случае, если степень подвижности бетонной смеси была выбрана правильно: чемсильнее применяемое уплотнение, тем менее подвижной должна быть смесь и тем меньше, следовательно, надо вводить в нее воды. Таким образом каждой интенсивности уплотнения соответствует своя оптимальная степень подвижности смеси, обеспечивающая наибольшую плотность укладки и наибольшую прочность бетона.

Установлен общий принцип определения оптимальной подвижности смеси. Он заключается в том, что оптимальная подвижность, обеспечивающая наибольшую прочность бетона, получается при наличии в смеси такого количества воды, при котором после уплотнения коэффициент выхода смеси будет наименьшим.

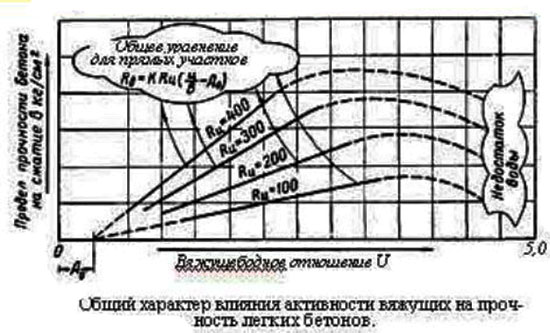

При неизменной же работе уплотнения прочность легких бетонов, имеющих подвижность, оптимальную для данной работы уплотнения, зависит от тех же основных факторов, что и Прочность тяжелых бетонов, а именно:

от активности примененного вяжущего Rц ;

- от величины цементноводного (или вяжущеводного) отношения Ц/В ;

- от условий и срока твердения бетона;

- от прочности примененного пористого заполнителя,

В обычных (тяжелых) бетонах прочность применяемых плотных заполнителей значительно выше заданной прочности (марки) бетона. Поэтому решающими для прочности бетона факторами становятся активность цемента (Rц) и величина цементноводного отношения (Ц/В). Влияние же заполнителей второстепенно и может вызватьизменение прочности тяжелого бетона лишь на 10—30%.Прочность же пористых заполнителей чаще всего меньше заданной марки бетона. Поэтому к числу основных факторов, определяющих прочность легких бетонов, относится также и прочность заполнителя.

Однако оценить прочность кусков пористого заполнителя непосредственно можно лишь в отдельных случаях испытанием кубов, выпиленных из крупных кусков. Определить же этим спсобом прочность мелких кусков заполнителей (например топливных шлаков) невозможно.

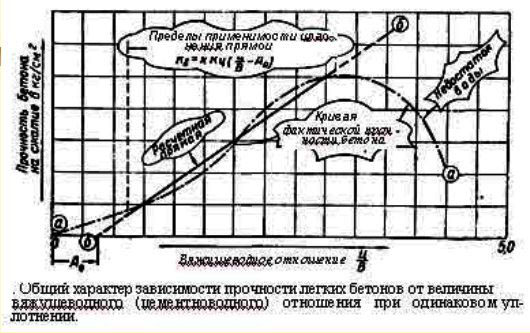

Поэтому влияние прочности пористых заполнителей на прочность бетона можно оценить только непосредственным испытанием образцов бетона. Тогда это влияние отразится на величине коэффициентов (Ко и Ао), входящих в общую формулу зависимости прочности бетона (R6) от основных факторов — от активности цемента Rцили Rц . пл (при оценке активности цемента в пластичном растворе) от цементноводного отношения Ц/В

Rб = Kо Rц (Ц/В - Ао), чем пористее заполнитель, тем меньше будут величины Ко и Ао

Однако эта приближенная формула верна лишь в определенных границах изменения величины Ц/В. Это происходит потому, что прочность бетонов (Rб) изготовленных на цементе определенной активности, характеризуется в действительности не прямой, а кривой, состоящей из двух ветвей. При этом часть восходящей ветви кривой приближенно можно заменить (на определенном ее участке) секущей прямой. Уравнение этой прямой в определенных границах и дает приближенную зависимость прочности легкого бетона от величины Ц/В. Угол наклона этой прямой и точка ее пересечения с осью абсцисс будут зависеть в первую очередь от прочности и пористости примененного заполнителя.

Прочность пористых заполнителей зависит в основном от степени и характера их пористости (величины пор, равномерности их распределения и т. п.). Чем больше будет пористость и чем меньше объемный вес, тем меньше в общем будет и прочность пористого заполнителя. Поэтому величина коэффициентов Ко и Ао в первом приближении зависит от объемного веса заполнителя .

Для бетонов, твердеющих в нормальных условиях (при температуре 15—20°), прочность бетона в определенных границах изменения Ц/В пропорциональна активности цемента. Однако поскольку легкобетонные изделия подвергают обычно пропариванию, которое поразному воздействует на различные виды вяжущих, то в этих случаях влияние их активности на прочность бетонов необходимо определять опытным путем.

Указанные выше коэффициенты Ко и Ао остаются постоянными лишь для бетонов сравнительно одинаковой подвижности, при одинаковой интенсивности перемешивания бетонной смеси и ее уплотнения.

Поэтому коэффициенты Ко и Аа следует определять опытным путем при той степени уплотнения, которую создает применяемый уплотняющий механизм.

Как было уже сказано, подвижность легких бетонов в основном определяется расходом воды, причем расход воды (при одних и тех же заполнителях и вяжущем) при изменении расхода цемента меняется сравнительно мало. Поэтому указанная выше общая формула R6 = KoRц (Ц/В—Ло) при постоянном количестве воды В может быть заменена другой, устанавливающей приближенную зависимость прочности легкобетонных изделий от расхода цемента Ц

где К'о и Цо — коэффициенты, определяемые при испытании опытных образцов, изготовленных в тех же условиях, что и легкобетонные изделия.

Сильно развитая поверхность пористых заполнителей требует повышенного расхода вяжущих. Поэтому для уменьшения расхода цемента в состав бетонов, изготовленных на пористых заполнителях, необходимо вводить добавки. Чаще всего для этой цели используют мелкие фракции пористых заполнителей, которые при пропаривании являются активными добавками, а также молотую негашеную известь, пластифицируюше-гидрофобные органические добавки (мылонафт и т. п).

Легкие бетоны классификация

Марки легкого бетона

Для легких бетонов установлены следующие марки: 15, 25, 35, 50, 75, 100, 150 и 200. Бетоны низких марок (15—50) используют для монолитных стен, возводимых в опалубке на месте работ; бетоны марок 35—50 применяют для производства сплошных стеновых камней. Из более прочных легких бетонов (марок 50 — 100) изготовляют пустотелые камни и крупные блоки. Бетоны марок от 50 до 150 применяют для железобетонных изделий и конструкций.

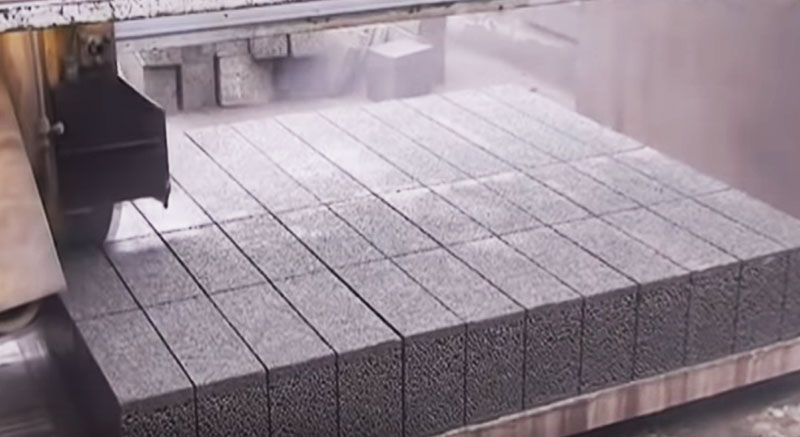

Легкие бетоны используют иногда для монолитных стен. В этом случае бетонную смесь, уплотняемую вибрированием или штыкованием, укладывают в передвижную опалубку на месте работ. Чаще же всего из этих бетонов на заводах изготовляют легкобетонные изделия — главным образом пустотелые камни, крупные блоки, а также армированные плиты и крупноразмерные панели для стен зданий.

По объемному весу

Легкие бетоны имеют объемный вес в пределах 800—1800 кг/м3. Величина объемного веса зависит главным образом от объемного веса взятых заполнителей; кроме того, на объемный вес бетона влияют степень уплотнения и расход вяжущего на 1 м3. По объемному весу бетона можно приближенно определить коэффициент его теплопроводности.

Для изготовления стеновых камней чаще всего применяют шлакобетоны на топливных (котельных) шлаках. Объемный вес таких бетонов в сухом состоянии составляет обычно 1400—1600 кг/м3, а коэффициент теплопроводности в стене несколько меньше, чем у кладки из обычного кирпича. При обработке шлакобетонной смеси на бегунах для получения так называемого пробужденного шлакобетона объемный вес повышается до 1700—1800 кг/м3

Заполнители более легкие, чем котельный шлак (например, пемза, керамзит и т. п.), дают возможность получить бетоны с объемным весом 1000—1300 кг/м3 (в сухом состоянии).

По морозостойкости

Легкие бетоны, применяемые для наружных конструкций, должны выдерживать 15, 25, 35, или 50 циклов повторных замораживаний и оттаиваний в воде. Требуемое количество циклов, которое должны выдерживать без повреждений образцы легкого бетона, устанавливается стандартами и техническими условиями в зависимости как от климатических и эксплуатационных условий, так и от класса сооружения. Для шлакобетонных камней минимальная степень морозостойкости должна быть не менее 25 циклов (по У—105—52).

Степень морозостойкости и атмосферостоикости легких бетонов зависит оттипа заполнителя, вида примененного вяжущего, его расхода и интенсивности уплотнения бетонной смеси. Наименее стойкие заполнители — шлаки бурых и подмосковных углей. Заполнители, не содержащие вредных примесей (например, пемза, керамзит, шлаковая пемза, вторичные шлаки), дают бетоны с достаточно высокой степенью морозостойкости и атмосферостоикости.

Применение в строительстве

Особо легкий применяется для тепловой изоляции труб, печей и т. п., а также для заполнения стен, несущих только собственный вес. Обычный легкий применяется для наружных несущих стен.

Легкий высокой прочности применяется для железобетонных конструкций, которые одновременно приобретают термоизоляционные свойства например перекрытия в холодильниках). В перекрытиях холодильников легкий бетон после твердения должен быть обязательно высушен и покрыт битуминозной изоляцией во избежании сильной теплопроводности.

Изделия из легкого бетона

К легкобетонным изделиям относятся камни, шипи и крупные блоки, изготовляемые из легкого бетона на заводах или строительных дворах применяемые для кладки стен, а также в качестве вкладных элементов в перекрытиях.

Легкобетонные изделия разделяются на следующие разновидности:

- а) камни (малые и средние блоки) весом до 30 кг сплошные для стен;

- б) камни (малые и средние блоки) весом до 30 кг пустотелые для стен;

- в) камни-вкладыши для перекрытий;

- г) крупные блоки.

Возможно изготовление камней и крупных блоков с готовой штукатуркой, получаемой на станке путем накладывания в форму одновременно штукатурной массы и основной массы камня в виде вертикальных слоев.. Размеры пустотелых камней не стандартизованы.

Размеры камней ограничиваются их весом, который для возможности укладки в стену двумя рабочими должен быть > 30 кг. Размеры крупно-блочных камней также не стандартизованы и имеют высоту 77 -154 см и ширину, равную толщине стены, определяемой статическими и теплотехническими расчетами.

Размеры крупных блоков ограничиваются их весом, зависящим от грузоподъемности имеющихся кранов (1—1,5 т, реже до 3 т). Кроме сплошных крупных блоков из шлакобетона в последнее время предложены более легкие блоки многослойные, составленные из различных материалов. Представляет интерес конструкция крупного блока. Этот блок состоит из бетонных стенок раскосной системы, расположенных внутри него и обеспечивающих его прочность; пустоты заполнены глиноизвестковыми ксиловкладышами, глиносмоляными легкими камнями (с опилками) или другим легким материалом. Заполнение увеличивает термическое сопротивление блоков.

Легкий бетон на пористых заполнителях состав

Искусственные пористые заполнители отличаются более высокими качествами, чем обычные топливные шлаки, и позволяют получать более прочные и стойкие бетоны, а также бетоны с меньшим объемным весом

Легкие (пористые) заполнители

Заполнителями для легких бетонов служат:

- пористые горные породы (пемза, щебень из вулканических туфов и лав, известковых туфов, ракушечников и т. п.);

- широко распространенные отходы промышленности:

- а) топливные (котельные) шлаки, т. е. отходы oт сжигания угля в промышленных, паровозных и тому подобных топках;

- б) пористые гранулированные доменные шлак и, применяемые в бетоне в качестве пористого мелкого заполнителя;

Специально изготовляемые (искусственные) пористые заполнители

- а) керамзит, получаемый в результате вспучивания глинг глинистых сланцев и тому подобного сырья, при особом (ускоренном) режиме обжига (керамзитовый гравий и керамзитовый песок);

- б) шлаковая пемза (термозит) пористые доменные шлаки, вспученные благодаря особому режиму охлаждения расплавленных шлаков;

- в) вторичные (или агломерированные) шлаки, получаемые спеканием зол или топливных шлаков на особых спекательных устройствах.

Искусственные пористые заполнители отличаются более высокими качествами, чем обычные топливные шлаки, и позволяют получать более прочные и стойкие бетоны, а также бетоны с меньшим объемным весом.

Легкие (пористые) заполнители должны иметь объемный вес в рыхло насыпанном состоянии менее 1000 кг/м3; чаще же всего они имеют fо = 600—800 кг/м3, т. е. примерно вдвое меньший, чем у обычного песка и гравия. Вследствие большой пористости прочность легких заполнителей значительно меньше, а поверхность их значительно больше, чем у обычного песка и гравия (или тяжелого щебня).

По крупности легкие заполнители делятся на

- а) крупные заполнители (легкий щебень)— с размером кусков от 5 до 40 мм;

- б) мелкие заполнители (легкий песок), состоящие из частиц с размерами меньше 5 мм.

Для неармироёанных легких бетонов применяют самые дешевые местные заполнители (чаще всего топливные шлаки); для армированных заполнители более высокого качества: пемзу, туфы и искусственные пористые заполнители, не содержащие вредных для цемента или нестойких примесей.

Металлургические шлаки

Металлургические шлаки - заполнители для легких бетонов должны отвечать следующим требованиям:

- а) должны иметь металлических включений (повесу) не более 5%, землистых примесей — не более 3%, органических примесей — не более 1%;

- б) должна отсутствовать свободная окись кальция или магния;

- в) кусковые шлаки следует проверять на устойчивость против распада, при отсутствии внешних признаков распада шлаки, пролежавшие в отвалах свыше трех лет или пролежавшие в штабелях свыше двух месяцев в подготовленном для работы состоянии, не проверяют;

- г) кислые доменные шлаки с остеклованной поверхностью допускаются в бетонах марки до 150 включительно, содержание лещадок в таких шлаках не должно превышать 15%;

- д) предел прочности при сжатии кусковых шлаков должен быть не ниже 100% проектной марки бетона;

- е) должны выдерживать не менее 25 циклов замораживания при испытании на морозостойкость;

ж) водопоглощение должно быть не более 80% от объема пор; - з) объемный вес шлаков для тяжелых бетонов может не устанавливаться, для легких бетонов (с объемным весом 1 600—1 800 кг/м3) допускаются пористые шлаки с объемным весом в россыпи 1 200 кг/м3.

К котельным шлакам предъявляются следующие требования:

- а) количество несгоревших частиц угля в шлаках из каменных углей не должно превышать 30% от общего веса, а в шлаках из бурых углей — 15%;

- б) количество тяжелых остекловавшихся частиц, увеличивающих объемный вес шлака и имеющих плохое сцепление с вяжущими веществами, не должно быть более 10% по весу;

- в) содержание соединений серы (в пересчете на S03) должно составлять не более 20%;

- г) объемный вес угольного шлака в сухом рыхлом состоянии должен составлять не более 850 кг/м3.

Пемза

— материал вулканического происхождения — добывается в Армении и на Северном Кавказе и применяется преимущественно в южных районах.

- представляют собой также вулканическую породу, несколько более плотную, чем пемза. Главные месторождения туфов находятся в Армении.

Различают известковый туф (травентин), кремнистый (кремнистые опаловые отложения тёплых или горячих источников) и вулканический туф — выбросы вулканов, сцементированные в плотную горную породу. Используются как строит, материал. Особенно известны розовые, желтые черные.

Керамзит

- представляет собой искусственный вспученный, пористый материал в виде гравия или щебня с замкнутыми ячейками, получаемый из легкоплавких глин посредством быстрого обжига их до температуры 1100—1150°. Объемный вес 300-900 кг/м2, служит заполнителем для легкого бетона.

Преимущество керамзита в том, что его производство можно организовать в любом месте, где имеются глины, пригодные для изготовления кирпича. Керамзит применяется в бетонах, идущих для изготовления легких блоков и панелей.

Заполнители для легких бетонов

Заполнители для легких бетонов должны иметь пористую структуру и малый объемный вес. Наиболее употребительные заполнители и их объемные веса (в кг/м3).

Шлаки:

Легкие бетоны и легкобетонные смеси на пористых заполнителях

В зависимости от вида применяемого крупного заполнителя легкие бетоны на пористых заполнителях именуют керамзитобетоном, шлакобетоном, аглопоритобетоном, туфобетоном и т. д.

По структуре легкие бетоны на пористых заполнителях делят на следующие основные группы: обычные легкие бетоны, изготовляемые из вяжущего, воды, крупного и мелкого заполнителя, межзерновые пустоты которых полностью заполнены раствором; малопесчаные легкие бетоны, приготовляемые из вяжущего, воды, крупного и мелкого заполнителя, межзерновые пустоты которых заполнены раствором лишь частично; беспесчаные (крупнопористые) легкие бетоны с расходом вяжущего не более 300 кг/м 3 , в которых отсутствует мелкий заполнитель; поризованные легкие бетоны, состоящие из вяжущего, воды, кремнеземистого компонента, крупного заполнителя и порообразователя.

По виду применяемого вяжущего легкие бетоны на пористых заполнителях делят на цементные, цементно-известковые и др.

Основные физико-механические показатели легких бетонов зависят от многих факторов, важнейшими из которых являются качество заполнителей и их зерновой состав, вид и количество вяжущего и добавок, содержание воды в смеси, а также способы и режимы их укладки и уплотнения.

Наибольшее влияние на объемную массу и прочность легких бетонов оказывает зерновой состав и качество заполнителей (объемная масса и прочность, а также форма и характер поверхности зерен. Так как зерна крупного заполнителя благодаря пористому строению обладают по сравнению с песчаными фракциями меньшей объемной массой и прочностью, то при увеличении содержания крупного заполнителя в смеси, объемная масса и прочность бетона снижаются. Крупнопористые бетоны, состоящие преимущественно из пористого щебня или гравия, обладают наименьшей объемной массой, однако их прочность невелика. С повышением доли мелкого заполнителя прочность бетонов возрастает, но одновременно увеличивается и их объемная масса.

Объемная масса легких бетонов в значительной мере зависит от качества заполнителей. Исследованиями установлено, что объемная масса легких бетонов тем меньше, чем прочнее зерна заполнителя, более округла их форма и ровнее их поверхность.

Прочность и объемная масса легких бетонов с увеличением расхода вяжущего возрастают, что объясняется повышением содержания в бетоне более прочного, но в то же время и более тяжелого компонента — цементного камня.

| Зависимость объемной массы и предела прочности легкого бетона на пористых заполнителях от расхода вяжущего |

Получение наиболее легкого и экономичного по расходу вяжущего бетона может быть достигнуто при таком зерновом составе заполнителей, который бы обеспечивал получение бетона заданной прочности при наименьшем расходе вяжущего. Как показали исследования, наименьший расход вяжущего имеет место при определенном соотношении между мелкими и крупными фракциями и небольшом количестве средних (1,2—5 мм) фракций заполнителя.

| График для определения оптимального зернового состава пористого заполнителя по кривым расхода цемента 1 и объемной массы легкого бетона 2 |

|

Зерновые составы заполнителей, кривые просеивания которых находятся в пределах заштрихованной площади, обеспечивают наименьшую пустотность и получение бетона с наименьшим расходом вяжущего. Наименьшего расхода вяжущего без снижений прочности бетона можно достигнуть и при использовании высокоактивного вяжущего. При этом за счет сокращения количества цементного камня уменьшается и объемная масса бетона.

Большое влияние на свойства легкобетонных смесей и бетонов оказывает содержание воды. Зависимость прочности легкого бетона определенного состава при одинаковом содержании цемента от количества воды в смеси показана на рис. ниже.

| Зависимость прочности легкого бетона на пористых заполнителях от количества воды |

|

Левая, восходящая, ветвь кривой показывает, что с увеличением расхода воды в смеси прочность и объемная масса бетона постепенно увеличиваются. Это происходит за счет того, что с повышением расхода воды увеличивается количество цементного теста и растет подвижность смеси, в результате чего повышается ее плотность. Правая, нисходящая, ветвь кривой свидетельствует о том, что после достижения наибольшей относительной плотности смеси при заданных параметрах уплотнения (точка перегиба кривой) дальнейшее увеличение количества воды приводит к уменьшению плотности и прочности цементного камня и всего бетона. Как известно, в обычном бетоне при неизменном расходе цемента с увеличением количества воды, как правило, его прочность снижается.

Количество воды, которое при данных параметрах уплотнения обеспечивает наилучшую удобоукладываемость и наибольшую плотность легкобетонной смеси, называют оптимальным. Практически оптимальное количество воды можно устанавливать или непосредственно по прочности бетона или приближенно — по наибольшей объемной массе и выходу бетона. Легкобетонные смеси с оптимальным количеством воды обладают повышенной жесткостью и применяются при изготовлении изделий с виброуплотнением в горизонтальных формах. В тех случаях, когда по условиям производства требуются подвижные смеси (например, при изготовлении тонкостенных изделий в вертикальных формах), подбирают смеси с заданной подвижностью. Однако последние менее экономичны, так как требуют на 20—30% больше расхода вяжущего.

Немаловажное влияние на прочность бетона оказывает способность пористых заполнителей в процессе приготовления и укладки смеси поглощать воду, а затем постепенно отдавать ее в твердеющий цементный камень. Это свойство пористых заполнителей, названное проф. М.3. Симоновым «самовакуумированием», создает благоприятные условия для твердения цементного камня, что в конечном счете приводит к повышению его плотности и прочности и обеспечивает лучшее сцепление с зернами заполнителя.

Величина объемной массы и прочность бетона зависят также тщательности перемешивания и степени уплотнения смеси. Тщательное перемешивание смеси обеспечивает лучшую ее однородность, что позволяет уменьшить расход вяжущего. В результате повышения степени уплотнения происходит более плотная укладка смеси, что приводит к значительному повышению прочности бетона (иногда вдвое и более).

Как установлено Н. А. Поповым, повышение прочности легкого бетона пропорционально корню квадратному из величины, характеризующей работу уплотнения смеси. При этом наивысший эффект достигается для бетонов, изготовленных из смесей с малой подвижностью и небольшим расходом вяжущего.

Таким образом, в результате тщательного уплотнения смеси достигается значительная экономия вяжущего без снижения прочности бетона. Если учесть, что с повышением плотности укладки зерен увеличивается содержание легкого заполнителя в единице объема смеси, то при изготовлении равнопрочных бетонов интенсивное уплотнение легкобетонных смесей обеспечивает значительное сокращение расхода вяжущего практически без увеличения объемной массы бетона. В некоторых случаях объемная масса бетона даже уменьшается.

Легкобетонные смеси. По сравнению с обычными (тяжелыми) бетонными смесями легкобетонные смеси обладают рядом особенностей, связанных главным образом со своеобразным строением и свойствами пористых заполнителей. В отличие от обычных смесей, на удобоукладываемость легкобетонных смесей, помимо величины сил трения между отдельными компонентами, существенное влияние оказывает объемная масса смеси, которая в зависимости от вида, свойств и количества легких заполнителей может колебаться в значительных пределах. Удобоукладываемость легкобетонных смесей улучшается не только с уменьшением сил трения, но и при увеличении объемной массы смеси.

Повышение подвижности легкобетонных смесей можно обеспечить введением гидрофобизующих добавок (например, мылонафта). При этом влияние таких добавок на подвижность смесей сказывается тем сильнее, чем меньше в них вяжущего и песка. Гидрофильные вещества (например, сульфитно-дрожжевая бражка) подвижность легкобетонных смесей практически не изменяют.

Неправильная форма и шероховатая поверхность зерен большинства пористых заполнителей приводит к резкому увеличению сил трения между ними, благодаря чему легкобетонные смеси при оптимальных расходах воды относятся в большинстве случаев к жестким смесям. Легкобетонные смеси на пористом гравии (например, керамзите) с меньшей наружной поверхностью зерен по сравнению со смесями на пористом щебне отличаются повышенной удобоукладываемостью.

Кроме того, пористый щебень и песок из-за сильно развитой поверхности и неправильной формы зерен обладают увеличенным объемом межзерновых пустот, для заполнения которых требуется в 1,5-2 раза больше цементного теста, чем в обычных бетонах с тяжелым заполнителем.

В зависимости от удобоукладываемости легкобетонные смеси делят на жесткие с показателем жесткости более 15 с, малоподвижные с ОК 0,5-2 см и подвижные с ОК более 2 см.

Читайте также: