Композитные материалы в строительстве домов

Обновлено: 02.05.2024

Что такое полимерный композиционный материал?

Полимерный композиционный материал (ПКМ) - композит, включающий в себя наполнитель (стеклянные волокна, базальтовые волокна или углеволокна), и полимерную матрицу – смолы различных видов. Волокна служат для армирования материала и придают ему необходимую прочность. Связующее соединяет наполнитель в единое изделие, что позволяет максимально использовать прочностные характеристики наполнителя и перераспределению усилий между волокнами, защищает волокно от коррозионноактивных сред.

Осевой вентилятор из ПКМ Осевой вентилятор из ПКМНизкая масса

Плотность ПКМ изменяется в широких пределах от 400 до 2800 кг/м³ и в среднем составляет 1400 кг/м³ . Металлы значительно тяжелее, например, плотность стали – 7800 кг/м³ , меди - 8900 кг/м³ , алюминия – 2700 кг/м³ . Таким образом, плотность полимерного композита в 5-6 раз ниже, чем у черных и цветных металлов и сплавов, и в 2 раза ниже, чем у алюминия.

Электроизоляционные свойства

ПКМ на основе стекловолокна и базальтового волокна являются прекрасными диэлектриками. Удельное электрическое сопротивление стеклопластика –

1,0x1010 Ом·м. Удельное сопротивление стали при нормальных температурах

от 13 до 30х10-8 Ом·м, что на 18 порядков меньше.

В тоже время углепластики проводят электрический ток, что тоже может использоваться в технике.

Высокая стойкость к агрессивным средам

Полимерные композиционные материалы с наполнителем из стекла или базальта, как диэлектрики не разрушаются в электролитическипроводящих средах, т.е. они не корродируют в земле, воде, при воздействии атмосферных осадков и т.д.

Можно подобрать полимерные матрицы устойчивые к самым разным коррозионноактивным средам, в том числе и к воздействию концентрированных кислот и щелочей.

(Мы подобрали материалы, изделие из которых прекрасно может эсплуатироваться в 24% соляной кислоте при температурах до 80 °C.

Механические свойства

При своей малой плотности ПКМ обладает высокими физико-механическими характеристиками.

Так предел прочности на растяжение у углеродистых сталей составляет 240 МПа, у алюминиевых сплавов – от 50 до 440 МПа, у полимерных композитов от 70 МПа (стеклопластик с минимальным содержанием стекловолокна) до 1800 МПа (высокопрочный углепластик). Коэффициент температурного расширения у полимерных композитов ЗНАЧИТЕЛЬНО НИЖЕ, чем у металлов и простых полимеров, что позволяет использовать изделия из ПКМ в широком диапазоне температур.

При этом армированные пластики не сопоставимы по механическим

характеристикам с простыми полимерами (полиэтилен, полипропилен,

поливинилхлорид).

Теплоизоляционные свойства

ПКМ относится к материалам с низкой теплопроводностью.

Так теплопроводность стали составляет – 64 Вт/м ºС, алюминия – 105-200 Вт/м ºС, а стеклопластика – 0,75 Вт/м ºС.

Кроме того, можно значительно увеличить теплоизолирующие характеристики применением сэндвичконструкций. При этом между слоями композита помещаются различные теплоизолирущие материалы (минеральная вата, пенопласт, пенополиуретан). Конструкция «Сэндвич» не только уменьшает потери тепла, но и предает дополнительную жесткость изделию.

Поэтому, сэндвичевые конструкции из ПКМ с успехом применяются в качестве не только теплоизоляционных но и конструкционных материалов в строительстве, судостроении, автомобилестроении, авиационной технике, в производстве вагонов и локомотивов и т.д.

Мы из сэндвичконструкций делаем элементы воздуховодов, приточных и вытяжных шахт.

Уникальность оборудования из полимерных композитов состоит в том, что одновременно создается и материал и изделия. Подбирая наполнители, смолы, используя различные схемы выкладки или намотки можно создать образцы под различные условия эксплуатации.

ООО «Волжский инжиниринговый центр» с 2006 работает с ПКМ. Освоены все основные композитные технологии. Мы сможем разработать и изготовить различное оборудование из армированных пластиков. Свяжитесь с нами , и мы разработаем для вас уникальные изделия из композитов.

Композиционные строительные материалы

Материалы, входящие в состав композитов должны иметь четкую границу раздела и при этом использовать преимущества каждого из компонентов. Компонент, непрерывный во всем объёме композиционного материала называется матрицей, прерывистый же компонент, разъединённый в объёме, называется арматурой или армирующим элементом. Путём подбора состава и свойств наполнителя и матрицы, их соотношения и ориентации наполнителя можно получить материал с заданным сочетанием эксплуатационных характеристик. Большое значение имеет расположение элементов композитного материала как в направлениях действующих нагрузок, так и по отношению друг к другу, так называемая упорядоченность структуры. При этом высокопрочные композиты, как правило, имеют высокоупорядоченную структуру. На свойства композиционного материала в значительной степени влияют и условия их получения - температура, давление и другие технологические воздействия. В качестве наполнителей могут использоваться самые разнообразные искусственные и природные вещества - листовые, волокнистые, дисперсные, мелкодисперсные и даже микродисперсные. Известны также многокомпонентные композиционные материалы, называемые полиматричными, когда в одном композиционном материале сочетают несколько матриц и гибридные, включающие несколько разных наполнителей. Использование в одном материале нескольких матриц (полиматричные композиционные материалы) или наполнителей различной природы (гибридные композиционные материалы) значительно расширяет возможности регулирования свойств таких материалов. Наполнитель, как правило, определяет прочность, жёсткость и деформируемость композита, а матрица обеспечивает его монолитность, передачу напряжений и стойкость к различным внешним воздействиям

Композиционные материалы с металлической матрицей. При создании композитов на основе металлов в качестве матрицы используют алюминий, магний, никель, медь. Наполнителем при этом служат высокопрочные волокна, тугоплавкие частицы различной дисперсности, нитевидные монокристаллы оксида алюминия, монокристаллы оксида бериллия, монокристаллы карбидов бора и кремния, монокристаллы нитридов алюминия и кремния длиной от 0,3 до 15 мм и диаметром от 1 до 30 микрон. Основными преимуществами композиционных материалов с металлической матрицей по сравнению с обычным металлом являются их повышенная прочность, жёсткость, сопротивление износу и сопротивление ползучести.

Некоторые распространённые композиты

Сегодня это самые распространённые композиционные материалы.

В настоящее время производится большая номенклатура бетонов, различающихся как по рецептуре, так и по свойствам. Современные бетоны производятся как на традиционных цементных матрицах, так и на полимерных - эпоксидных, серных, полиэфирных, фенолоформальдегидных, акриловых. Современные высокоэффективные бетоны по прочности приближаются к металлам. Популярными сегодня стали и декоративные бетоны.

Композиты, в которых наполнителями служат органические, синтетические и реже, природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы, а также полиимиды. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, обладают относительно высокой прочностью при растяжении, высокой стойкостью к удару и другим динамическим нагрузкам, но в то же время низкой прочностью при сжатии и изгибе. К наиболее распространённым органопластикам относятся древесные композиционные материалы. По объёмам производства органопластики сегодня превосходят сталь, алюминий и пластмассы. В зарубежной литературе в последнее время становятся популярными новые термины в этой области – биополимеры, биопластики или биокомпозиты.

Древесные композиционные материалы.

Занимают второе место по распространенности среди композиционных материалов. В эту группу входят арболиты, ксилолиты, цементно-стружечные плиты, клееные деревянные конструкции, фанера и гнутоклееные детали, древесные пластики, древесностружечные и древесноволокнистые плиты и балки, древесные пресс-массы и пресс-порошки, термопластичные древесно-полимерные композиты.

Это полимерные композиционные материалы, армированные стеклянными волокнами. В качестве матрицы чаще всего применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Стеклопластики обладают высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

Это композиционные материалы, содержащие в качестве наполнителя борные волокна и термореактивную полимерную матрицу, при этом волокна могут быть как в виде нитей, так и в виде жгутов, оплетённых вспомогательной стеклянной нитью, или лент, в которых борные нити переплетены с другими нитями. Они используются главным образом в авиационной и космической технике в деталях, подвергающихся длительным нагрузкам в условиях агрессивной среды. Применение боропластиков ограничивается высокой стоимостью производства борных волокон.

Это слоистые пластики, армированные тканями из различных волокон. Технология получения текстолитов была разработана в 30-х годах прошлого века на основе фенолформальдегидной смолы. Полотна ткани пропитывают смолой, затем прессуют при повышенной температуре, получая текстолитовые пластины или фасонные изделия. Связующими в текстолитах является широкий круг термореактивных и термопластичных полимеров, а иногда и неорганические связующие на основе силикатов и фосфатов. В качестве наполнителя используются ткани из самых разнообразных волокон – хлопковых, синтетических, стеклянных, углеродных, асбестовых, базальтовых. Соответственно и текстолиты имеют самые разнообразные свойства и применение.

Для подготовки статьи использовались материалы веб-сайтов:

Статью подготовил: Инженер-эксперт

Отдела обследования и экспертиз несущих и ограждающих конструкций

Основа дома – композитный продукт

Во Флориде США создали продукт, который может заменить бетонные блоки, дерево и сталь в жилищном и коммерческом строительстве. В настоящее время этот материал начали выпускать на новой производственной линии в Киссимми, штат Флорида.

Производственный и сборочный процессы, разработанные и запатентованные Composite Building Structures Ltd. (CBS), используют стекловолокно и смолы для создания композитной основы, которая является более крепкой и устойчивой, чем какой-либо другой материал, использующийся в настоящее время.

Созданный материал может выдержать ветер со скоростью до 350 миль/ч, обеспечивая большую безопасность во время ураганов и торнадо. Он также поддается легкой деформации, не изменяя своей структуры, что позволяет использовать его в районах с повышенной сейсмичностью. Кроме этого, новый материал пожаробезопасен, устойчив к появлению плесени, не поддается воздействию термитов и других вредителей, а также не создает помехи для электронных и радиосигналов, что делает его высокоэффективным строительным материалом выбора в нашем беспроводном мире.

Новый продукт также предоставляет много преимуществ для тех, кто стремится к лучшей жизни. Ведь для строительства дома в 2 000 кв. футов уйдет всего лишь 1 тонна композитного материала, в то время как древесины понадобится 17 тонн, а бетона – 41 тонну. Производство композита на линиях трех заводов может ежегодно спасти как минимум 70 кв. миль леса от вырубки.

Более того, имеется возможность собирать панели из композита высотой до 50 футов прямо на производственной линии завода, тем самым упрощая процесс строительства дома. Панели стен и крыши монтируются в соответствии с проектом дома и поставляются на объект строительства. Возведение дома вплоть до крыши производится в течение одного дня и охватывает монтаж окон, дверей, обшивки, изоляции и электрических коробок на месте, без строительного мусора. Затем застройщик заполняет внутреннее пространство и выполняет окончательную отделку дома. Для перевозки на строительный участок панелей для одного дома понадобится всего лишь один грузовик.

Что касается стоимости, этот композитный материал сопоставим по цене с деревянной конструкцией дома, но с гораздо меньшей неустойчивостью в ценообразовании.

Объект в Киссимми – второй в мире завод по сборке нового композитного материала. Первый завод должен вступить в строй в штате Алабама. Две фабрики, работающие 24 часа в день, могут производить материал для 7 200 домов в год.

В настоящее время основатель заводов Джеймс Антоник находится в переговорах с инвесторами и строителями о лицензировании дополнительных заводов на всей территории Соединенных Штатов. В планах Антоника выйти с новым композитным материалом на мировой рынок жилищного строительства. Он встретился с инвесторами и правительственными должностными лицами многих зарубежных стран, где имеется нехватка жилья, для обсуждения своего продукта и подачи заявки в жилищном и коммерческом строительстве.

Композитный брус

Впервые прочитав название, или взяв этот материал в руки, многие из застройщиков могут задуматься:

«Похож на дерево, только легче и прочнее. Из чего же его изготавливают?»

Этот материал появился в продаже сравнительно недавно, и по своей сути не является настоящим деревом, хотя и обладает всеми преимуществами обычно бруса. Но как говорится:

«Всё новое – это хорошо забытое старое».

Стоит лишь посмотреть на хорошо известную нам фанеру, или вспомнить, как в древности возводили дома из блоков, смешивая друг с другом солому и глину, чтобы понять суть композитного материала.

Композит – это искусственно созданный сплошной материал, состоящий из двух или более компонентов, различных по физическим и химическим свойствам.

И если применение в современной технике композиционных материалов, ни у кого не вызывает удивление, то брус – созданный из композита, может вызвать удивление или недоверие застройщика.

Что же это такое – композитный брус?

Основу композитного бруса составляют маленькие частицы натуральной древесины, специальные добавки и красители, придающие насыщенный цвет композитному брусу.

Связующим звеном вышеперечисленных веществ выступает бишофит. Кстати, следует запомнить интересный факт о бишофите.

Кроме того, что этот минерал используется в производстве плитки и искусственного камня, он нашел применение в медицине для лечения суставов и верхних дыхательных путей, а значит, дома построенные из композитного бруса, будут экологически чистыми и даже целебными.

Как изготавливается композитный брус?

Изготовление композитного бруса отличается простотой и технологичностью процесса.

Заранее подготовленное и тщательно перемешанное сырьё прессуется, после чего полученный материал нарезается на брус строго заданных размеров.

Специальные добавки придают композитному брусу водостойкость и огнеупорность. Несмотря на свою повышенную твердость, композитный брус сохранил все положительные стороны работы с натуральным деревом.

Он прекрасно пилится, режется и легко соединяется при помощи металлического крепежа.

Преимущества композитного бруса

Благодаря конструкции бруса «гребень–паз» возведение дома напоминает не строительство, а сборку здания по принципу детского конструктора. На одну из сторон бруса предварительно наносится цементный состав, и брус соединяется друг с другом. После чего остаётся только замазать швы. Обычно их замазывают смесью из бишофита и магнезита. В результате чего возведённое здание обретает дополнительную прочность и герметичность.

Обладая всеми преимуществами натурального дерева, композитный брус избавлен от такого его недостатка как усадка и разбухание.

Если взять в руки композитный брус, а затем обычный строганный, то можно заметить разницу в весе. Именно в этом заложено ещё одно достоинство композитного бруса. Дома построенные из него получаются более лёгкими, а значит, отпадает необходимость возводить мощный фундамент, что приводит к экономии ваших средств. Тонкостями заливки ленточного фундамента делится наш форумчанин в этой ветви форума.

Подведение итогов

В заключении, стоит упомянуть такие важные характеристики композитного бруса как высокая огнестойкость. По этому показателю он входит в одну группу с кирпичом.

А по коэффициенту теплопроводности, превосходит обычный брус, что позволяет ему эффективно сохранять тепло и защищать помещение от холода.

Также следует отметить, что дом, построенный из композитного бруса не подвержен гниению, в нём не заведутся грызуны, а сами стены не обязательно штукатурить.

Горячее обсуждение борьбы с грызунами ведётся здесь.

Казалось бы вот он – идеальный строительный материал. Но как говорится, у любой медали есть оборотная сторона. Производство подобного материала требует применения дорогостоящего оборудования и малораспространённых материалов, что сказывается на цене композитного бруса, которая превышает стоимость строганного бруса и вплотную приближается к цене бруса клееного.

Есть ещё одна проблема, которую следует учесть тем, кто заинтересуется этим материалом - из-за малого срока эксплуатации домов возведённых с применением подобной технологии, затруднительно спрогнозировать, как поведёт себя строение в ближайшем будущем.

Композитные панели для фасада: особенности и применение

Всем известная поговорка о том, что встречают по одежке, применима не только к людям, но и к зданиям. Такой «одежкой» для них является фасад, выполняющий эстетическую и защитную функции. Одной из вариаций отделки фасада является оформление навесной системы с применением композитных панелей.

Технические характеристики

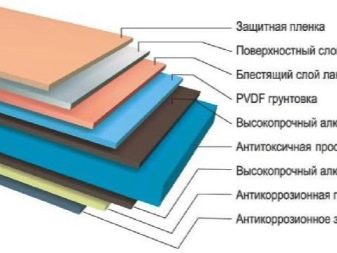

Композитные панели включают в себя несколько разнородных материалов. В результате подобного сочетания получаются фасадные панели, вобравшие в себя лучшие технические свойства всех используемых составляющих. Рассматриваемый вариант отделки всегда состоит из 2 основных элементов: матрицы (пластичного слоя) и наполнителя (армирующего слоя). Кроме того, панели из композита имеют металлические пластины и защитный лицевой слой.

Производители выпускают материалы, различающиеся размером, цветом, наполнением и числом слоев. Однако все изделия характеризуются повышенными прочностными показателями при небольшом весе, атмосферостойкостью и длительным сроком эксплуатации.

Панели имеют вид пластин в форме квадрата или прямоугольника с металлической основой. Они оснащаются теплоизоляционной прослойкой. Лицевая сторона покрывается декоративным слоем, который может иметь любой оттенок, глянцевую или матовую поверхность. Дорогостоящие изделия имеют ламинированную поверхность, имитирующую тот или иной отделочный материал (дерево, камень, кирпич).

Любой композитный материал – это многослойный «пирог», имеющий такую структуру (от лицевой к внутренней части панели):

- защитный слой (обеспечивает сохранение технических свойств материала, защищает цвет от выгорания);

- лакокрасочное покрытие (отвечает за внешнюю привлекательность панелей);

- металлический (обычно алюминиевый) лист (обеспечивает прочность);

- клеевая прослойка (ее задача – фиксация материалов);

- наполнитель (выполняет функцию армирования, обеспечения изделия определенными техническими качествами);

- клеевая прослойка (о ней уже было сказано ранее);

- алюминиевый лист (выполняет функцию укрепления, обеспечения надежности изделия);

- антикоррозийное покрытие (защищает металлическую пластину от действия влаги, водяных паров, конденсата).

Размеры панелей могут варьироваться. Длина может составлять 240 мм, 320 мм или 400 мм, ширина – 100 или 150 см. Толщина панели составляет 2-6 мм. Благодаря небольшому весу (8 кг/м кВ) удается избежать чрезмерной нагрузки на несущие элементы здания, а значит, можно обойтись без дополнительного укрепления фундамента. В то же время, многослойность обеспечивает прочность и долговечность покрытия, а также высокую теплоэффективность.

Температурный диапазон эксплуатации панелей – от -50°С до +80°С. Панели устойчивы к сильным ветровым нагрузкам (шквалистому ветру), воздействию коррозии. Они характеризуются биостойкостью и морозостойкостью.

Композитные плиты – отличный звукоизоляционный материал. С их помощью можно в 2 раза снизить уровень шума в доме с бетонными стенами. Пожарная безопасность материала также на высоте – он относится к слабогорючим, выделяет небольшое количество дыма при горении.

Пожарные нормы разрешают использование таких материалов для отделки частных строений и административных зданий.

Плюсы и минусы

Композитные панели для облицовки фасада обладают небольшим весом, а потому не требуют дополнительного укрепления несущих элементов здания, подходят для монтажа на высотные строения. Благодаря пластичности материала и его способности гнуться удается отделка любых зданий, в том числе имеющих большое количество архитектурных элементов.

Стены, отделанные композитными панелями, характеризуются ударопрочностью до 50 кг/см2. В совокупности с высокой атмосферостойкостью и устойчивостью к термическим перепадам это обуславливает длительный срок эксплуатации панелей. В зависимости от вида изделия срок службы колеблется в пределах 10-25 лет.

Широкий температурный диапазон эксплуатации, стойкость к воздействию УФ-лучей, а также морозостойкость позволяют использовать композитные панели в любом климатическом регионе. Улучшенные показатели влагостойкости материала также являются очевидным «плюсом», поскольку влага не проникает в его структуру и не достигает утеплителя и стен.

Пожаробезопасность изделий – еще одно существенное преимущество. Благодаря высокому содержанию антипиренов в составе и использованию алюминия удается значительно снизить пожароопасность вентилируемого фасада. Сам по себе он считается опасным с точки зрения риска возгорания, поскольку пламя быстро распространяется по воздушным карманам. Вот почему так важно подбирать для таких систем огнестойкие отделочные материалы.

Монтаж панелей достаточно прост, крепление материала можно производить даже при отрицательных температурах. Однако специалисты не рекомендуют устанавливать обрешетку при температуре ниже 0°С. Это может стать причиной снижения ее надежности.

Благодаря многообразию цветов и фактур лицевой части панели удается реализовать оригинальные дизайнерские проекты, придать зданию неповторимый внешний вид. Использование панелей, имитирующих дорогостоящие деревянные или каменные покрытия, помогает сделать строение более респектабельным.

Некоторые виды плиток имеют грязеооталкивающее покрытие и способность к самоочищению, что значительно упрощает уход за ними. Как правило, пыль и загрязнения смываются дождем. В редких случаях требуется омывание фасада водой с использованием мягкой губки и неагрессивного жидкого моющего средства.

«Минусами» материалов считаются:

- высокая стоимость (цены на другие облицовочные материалы, в том числе на дорогостоящий комбинированный керамогранит, ниже стоимости композитных пластин);

- материал не является теплоизоляционным, поэтому для предотвращения образования мостиков холода рекомендуется применять паронитовые или пластиковые терморазрывные прокладки;

- ограниченная сфера применения (ограничения накладываются классом горючести материала – он не подходит для облицовки больниц и детских учреждений, а также склонностью к появлению царапин на поверхности, что может испортить облицовку цоколя здания);

- низкая ремонтопригодность (при повреждении одной панели придется демонтировать несколько соседних);

- повышенные требования к транспортировке, необходимость бережного обращения при хранении и монтаже (риск повреждения лицевой части материала).

В зависимости от типа композита выделяют несколько видов панелей.

Минеральные

В составе материала находится вспененный полиэтилен, сочетающийся с большим количеством разнообразных антипиреновых добавок. Это обеспечивает слабую горючесть панелей. Они относятся к классу Г1 (слабо горючий материал). При горении минеральных пластин не выделяется едкий дым, расплавленная масса не течет.

Изделия немецкого производства отличаются наличием в составе алюминиевой гидроокиси, что делает их еще более стойкими к воздействию пламени. Панели применяются для наружной отделки дома.

Полимерные

Состоят из поликарбоната и вспененного полиэтилена, что обуславливает малый вес материала. Это позволяет применять его для обшивки перегородок, неукрепленных конструкций с малой несущей способностью. Основная сфера применения – внутреннее оформление помещений.

Алюминиевые

Композит представлен тонкими пластинами из алюминия, которые собираются в сетку. Материал характеризуется высокой прочностью, большой жесткостью при минимальном весе. Алюмокомпозитные панели не боятся сильной ветровой нагрузки, что делает их оптимальным вариантом для наружной обшивки высотных зданий.

Для отделки частного дома их использовать нерационально, поскольку плитки из алюминиевых пластин не держат тепло и характеризуются небольшим звукопоглощением. При этом они стоят дороже минеральных аналогов.

Относительно недавно появился древесно-полимерный вариант панелей, основу которого составляет древесно-стружечная мука. Благодаря особенностям состава они отличаются большей теплостойкостью, по остальным параметрам они не уступают описанным выше разновидностям.

Композитные панели различаются также типом наружного покрытия. Выделяют несколько категорий.

Краски и лаки на полиэфирной основе

Самый доступный по цене вид покрытия. Характеризуется яркими оттенками и глянцевым блеском, хорошо противостоит воздействию влаги, температурным изменения, УФ-лучам. Рекомендован для наружной отделки, но при использовании в качестве фасадного материала приходит в негодность уже через 5-6 лет эксплуатации.

PVDF краски, лаки

Материал для отделки фасада, отличающийся прочностью, наличием грязеооталкивающего покрытия, повышенной стойкостью к выгоранию под воздействием солнечных лучей. Средний эксплуатационный период – 20-25 лет.

Оксидные пленки

Поверхность материала отличается зеркальным эффектом, что объясняется электрохимической обработкой входящего в состав пленки алюминия. Материал демонстрирует улучшенную атмосферостойкость, устойчивость к воздействию коррозии. Эксплуатируется он, не требуя ремонта, в течение 15-20 лет. С его помощью обычно создаются вентилируемые фасады.

Ламинирующие пленки

Самый дорогостоящий, но и наиболее эффектный вид панелей. Поверхность материала имитирует разные типы дорогих отделочных покрытий (камня, полированного металла, дерева). Кроме того, материал обладает высокими защитными свойствами. Период эксплуатации достигает 15-20 лет. Самые известные плиты с ламинирующими пленками выпускаются под торговой маркой Alucobond.

В зависимости от вида металла, применяемого в композитном «пироге», выделяют панели:

- из алюминия;

- из оцинкованной стали.

Первые имеют меньший вес, зато вторые демонстрируют лучшие показатели прочности и более высокие показатели плавления. Последняя характеристика говорит об их большей пожаробезопасности.

Цвета композитных панелей соответствуют оттенкам RAL-каталога, который включает 213 цветов, 17 из которых – «металлик». Цвета обозначаются четырехзначным числом, где первая цифра указывает на принадлежность оттенка к конкретной цветовой гамме. Например, если цвет начинается с цифры 1, значит он является одним из вариантов желтой гаммы.

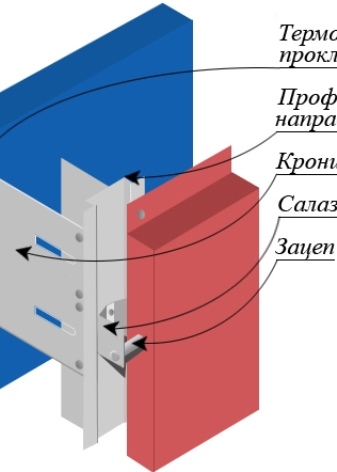

Тонкости монтажа

Как и любой навесной фасад, композитные плиты устанавливаются на каркас из металлических профилей. Помимо самих панелей для работы необходимы оцинкованные профили для создания подсистемы, крепежные кронштейны, саморезы или заклепки. Кроме того, потребуется дрель и двухступенчатые сверла, строительный уровень и перфоратор.

Нарезать материал можно ножницами по металлу, дисковой пилой или ручным лобзиком. Также необходимо приобрести теплоизоляционный материал и гидроветрозащитную мембрану, грунтовочный состав или валик, толстые маркеры или краску для нанесения разметки.

В первую очередь необходимо составить план проекта, выполнить чертеж здания в выбранном масштабе. В проектной документации должны быть обозначены разметка и требуемое количество материала.

Технология монтажа навесных фасадов предполагает очищение стен, устранение крупных трещин, укрепление ветхих элементов. Незначительные дефекты можно не устранять, ведь их все равно скроет обшивка. Подготовленные и чистые стены следует обработать 2-3 слоями грунтовки. Для деревянных поверхностей выбирайте смеси с антисептиками в составе, для оштукатуренных – укрепляющие аналоги глубокого проникновения.

После полного высыхания стен можно приступать к установке обрешетки. Для этого на стенах с помощью уровня и в точном соответствии с проектными документами выполняется разметка. После этого по разметке необходимо сделать отверстия перфоратором, обеспылить их и вставить дюбели. Затем можно собирать кронштейны и вкручивать их в поверхность.

На следующем этапе монтируется утеплитель (обычно минераловатные листы). Специалисты рекомендуют прикладывать листы к стене и отмечать места прохождения кронштейнов. Благодаря этому по точкам легко сделать перфорацию для крепежа, воспользовавшись строительным ножом.

Утеплитель с прорезями прикладывается к стене, нанизываясь на кронштейны. Последующие ряды укладываются со смещением в половину листа. В местах соприкосновения кронштейнов и стены используют изолирующие паронитовые прокладки, предотвращающие образование мостиков холода. Стоит помнить, что сами по себе композитные плиты с небольшой теплоизоляционной прокладкой не могут выступать утепляющим материалом.

Аналогичным образом поверх изоляционного материала укладывается гидроветрозащитная мембрана. Ее листы укладываются с нахлестом в 100 мм. После этого утеплитель и мембрана укрепляются одним для обоих материалов дюбелем тарельчатого типа. Достаточно 2-3 точек фиксации на лист, одна из которых обязательно должна находиться посередине.

Устройство каркаса начинается с установки П-образного профиля. После этого внутри него фиксируют распорные салазки, за которые крепится облицовка.

На готовый каркас крепят панели. Первую из них выравнивают по горизонтали к нижнему краю обрешетки. После этого верхняя часть в углах крепится к направляющему профилю посредством саморезов. Затем в боковой части панели, ближе к верхней части, придвигаются салазки (эти элементы подвижны), к которым саморезами фиксируется панель. Перемещать салазки можно отверткой. Аналогичным образом плита крепится с противоположной стороны и внизу.

Устанавливают остальные панели. Между элементами оставляют зазор не менее 12 мм. В углах стыкуют панели с каждой из сторон, благодаря чему в каждом углу по всей высоте сохраняется зазор. Еще один вариант оформления угла – сгибание панели с помощью гибочного станка, в результате чего угол получается плавным, округлым.

Изготовление панелей ведется с нанесением на ее лицевую сторону слоя полиэтилена, который защищает материал от повреждения в процессе транспортировки и монтажа. После завершения облицовки фасада эту пленку снимают.

При необходимости нарезки материала обратите внимание на направление стрелок, которые обычно располагаются на тыльной стороне панелей. Они указывают, в каком направлении нужно осуществлять резку.

Во время раскроя материал следует положить на стол, зафиксировав его. Сверлить алюминиевые панели можно только на малой (500-800 об/мин) скорости, периодически охлаждая сверло.

Во время монтажа, сгибания или распила изделий важно, чтобы металлическая стружка или инструменты не царапали поверхность панели. Иначе это снизит не только ее эстетическую привлекательность, но и эксплуатационные характеристики. Предотвратить повреждение лицевой стороны плитки при сгибе можно, работая на идеально чистой поверхности.

Примеры облицовки

В зависимости от цвета композитные панели позволяют придать фасадам строгий, деловой или, напротив, более непринужденный и даже «хулиганский» внешний вид.

Специалисты рекомендуют сочетать несколько оттенков материала в пределах одного фасада, чтобы сделать его более объемным, заметным, избежать однообразия. Это может быть как сочетание 2-3 близких тонов, так и контрастные варианты.

При сочетании ламинирующих панелей с цветными аналогами акцент лучше делать на первые.

Иначе говоря, если вы остановили свой выбор на материале «под камень», дополнить его следует «компаньоном» спокойного пастельного, серого или коричневого оттенка.

Ниже представлена подробная видеоинструкция по монтажу композитных панелей.

Популярность композита в строительстве

Популярность искусственного камня позволяет сделать вывод, что в ближайшей перспективе он найдет применение практически повсюду как в мегаполисах, так и загородных домах. Не значит, что каждый элемент декора будет изготовлен из акрила, но применение композита для обустройства любого современного интерьера оправдано экологическими свойствами материала. Уже сейчас очевидна его практичность и многие пользуются преимуществами искусственного камня.

Главные достоинства композитного материала

1. Прочность, термостойкость и химическая инертность.

2. Влагоустойчивость и непористость, обуславливающие экологичность искусственного камня. В нем не заводятся бактерии и плесень, что важно для использования во влажных помещениях.

3. Однородная структура. Изделия получаются монолитными и бесшовными. Благодаря технологии термоформинга материал предоставляет возможность изготовить изделия любых размеров и формы, в том числе ассиметричной. При этом обеспечивается целостность поверхности. Для склеивания применяется клей по цвету композита, поэтому швы после шлифовки визуально незаметны.

4. Красота и эстетичность. Большой выбор поверхностей из композитного материала в разной цветовой палитре, обеспечивающейся путем добавления специальных пигментов. Обеспечивается реалистичная имитация натурального камня, древесины, пластика и пр.

5. Реализация в интерьере любых оригинальных решений. Удается изготавливать как универсальные изделия, так и с индивидуальным характером. Поэтому дизайнеры любят работать с искусственным камнем.

6. Практичность. Подойдет под любой интерьер. Простой в уходе. Для придания эстетичного вида достаточно промыть водой с моющими средствами.

7. Ремонтопригодность. С помощью шлифования и полирования устраняются сколы, царапины, пятна и прочие дефекты. Несмотря на длительную эксплуатацию, изделие приобретает презентабельный вид.

Область использования

Из искусственного камня изготавливаются качественные мойки, унитазы, бассейны и прочие сантехнические приборы. Материал применяется для мебели и декоративных панелей, которые могут контактировать с водой. Благодаря перечисленным свойствам, которые превосходят известные на рынке аналоги, композит широко применяется в заведениях общепита и медицинских учреждениях.

Применяя современные технологии, производители изготавливают различные марки искусственного камня, отличающиеся эксплуатационными характеристиками, например, повышенной термостойкостью. Учитывая динамику развития строительного рынка можно с уверенностью утверждать, что будущее за акриловым камнем.

Читайте также: