Кирпичный станок своими руками

Обновлено: 09.05.2024

Как можно сделать станок для кирпича своими руками!

Вот сижу, смотрю и думаю. Чувак красавчик. Замутил такую штуку. Но при всем уважении, тут столько ёбли и нюансов, то даже если этот кирпич будет выходить в 20 раз дешевле покупного, то он нахуй не нужен. Весь с ног до головы заебешься, потратишь огромное количество времени и уже ни на какую стройку желания не останется.

А задумка хорошая. Автор видео красавчик. Но кому нужен станок с производительностью 1 кирпич в 4 минуты-я хз.

раскрыть ветку 15 2 года назадВ принципе я с тобой согласен головняков много но. Нам надо было пару сотен кирпича разного цвета а такого кирпича не так и много.Так стал сделал сколько нужно и порядок.Конечно если на большой дои то может и начать подташнивать

раскрыть ветку 2 2 года назадЯ думаю, что при должной модернизации этого станка, можно выйти на приемлимые объемы. Снизить время хотя бы до полутора-двух минут и тогда уже прям ваще красавчиком будешь. Кстати, как обстоят дела с обжигом? если я правильно понимаю готовый кирпич нужно обжечь?

раскрыть ветку 1 2 года назадесли глина то да

2 года назадНу, дом из такого глупо строить, а вот столбы построить, или дорожку вымостить - вполне себе затея.

раскрыть ветку 6 2 года назад 2 года назадИзвините, я не строитель. Но почему то мне кажется что дорожка из кирпича-как будто не совсем верно. Столбы да, уже можно. Одно лето готовишь Кирпичи, второе лето делаешь забор. Так-то логично. Без шуток.

Прошу еще раз обратить внимание, что я не говорю что задумка автора плохая и не нужно так делать. Меня смущает только производительность.

Всю Москву вон запедорили, и ничо - ходят, почти не спотыкаются.

раскрыть ветку 2 2 года назадэто вы о чем я не понял?

раскрыть ветку 1 2 года назадтротуарными кирпичами вместо асфальта на тротуарах

2 года назадпочему?Если приловчится то нормас

2 года назадТакие же мысли. Вроде и сам делаешь, вроде и дешевле. Но времени уйдет вагон. Ладно это если нужно на мангальчик во дворе кирпичный кирпичей за лето себе наделать, но если что то посерьёзнее, то какгриться - время - деньги

раскрыть ветку 4 2 года назадЕсли есть время то можно делать.А если идти горбатится а потом покупать гавнокирпичи то лучше самому по чуть чуть делать

раскрыть ветку 3 2 года назадЯ не критикую, не подумайте, просто прикинул на себя, стал бы я такое делать? Нет! Если нужны самодельные кирпичи, есть куча других способов их делать. Ваш вариант тоже имеет право на жизнь, но только как домашний инструмент для мелких домашних нужд (если есть дом свой). Например мне понравились кирпичи из пенопласта, тоже на самодельном оборудовании, но выхлоп намного быстрее.

раскрыть ветку 2 2 года назадэто что за кирпич такой?

раскрыть ветку 1 2 года назад Старый любой крошащийся пенопласт от упаковок откуда угодно перемалывается на самодельной мельнице с движком от старого пылесоса, мешается с цементной смесью и формуется. Видео видел на тытрубе. Парни дом себе строили. 2 года назад"Как можно сделать станок для кирпича своими руками!" - ни ссылок, ни чертежей, ни адресов продавцов. Не надо так (с).

2 года назадИз минусов - нестабильное качество, низкая производительность.

Из плюсов - можно делать формы по желанию, расцветку тоже. Для сооружения небольших и неответственных конструкций в качестве хобби - вполне себе.

Но задолбаешься, на мой взгляд. Хотя, как известно, каждый сам себе злобный буратино.

раскрыть ветку 3 2 года назадЕли время есть а денег нет то это выход

раскрыть ветку 2 2 года назадДа, согласен. А себестоимость смеси адекватна? Я к тому, что себестоимость кирпича надо понять, даже не учитывая временнЫе затраты на сборку и отладку шайтан-машинки и производство-сушку изделий.

раскрыть ветку 1 2 года назадони сохнут сами

2 года назад 2 года назадДля ЛЛ он там говорит скорость производства кирпичей?

раскрыть ветку 8 2 года назад Скорость производства зависит от степени испуга! раскрыть ветку 2 2 года назадКакого испуга? Причем тут испуг.Зависит от того насколько тебе нечем занятся

раскрыть ветку 1 2 года назад Испуг - кирпич и станок не нужен) 2 года назад раскрыть ветку 4 2 года назадА можно значения поточнее? А то мне кажется что пока сосед дом построит я с такой приспособой в лучшем случае половину кирпичей сделаю.

раскрыть ветку 3 2 года назадКакие значения.На стройке надо херячить.Если вставать рано и ложится поздно то можно делать много

2 года назад Он говорит что 500 в день делал, но это не напрягаясь, а так мог бы и 1000 раскрыть ветку 1 2 года назадДа так и говорит

показать ещё 0 комментариев Похожие посты 1 месяц назад

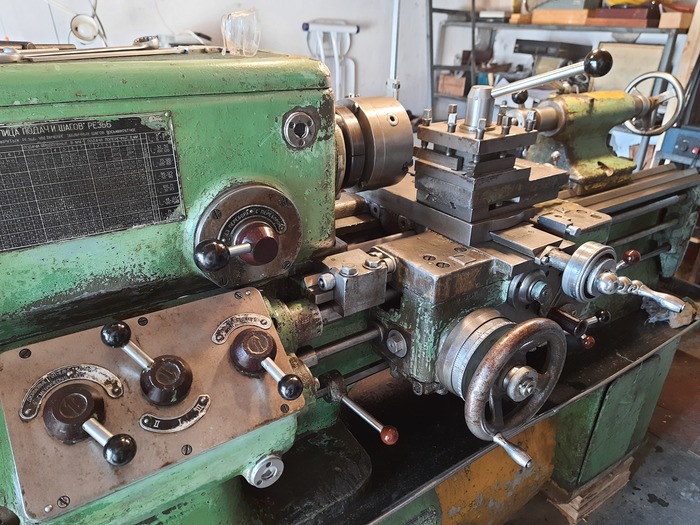

Мой токарный станок

Год назад я купил старый токарный станок 1Е61МТ. По цене металлолома. И вот, наконец, я его собрал и запустил.

И даже выточил на нем первую деталь, вот такой вот кубик со стороной 15,1 мм.

Работы перед этим было проделано немало. Сначала все пришлось разобрать, попутно разбираясь, что куда идет, что куда присоединяется и с какой целью. Потом это все нужно было отмыть от многовековых наслоений застывшего масла, грязи и стружки.

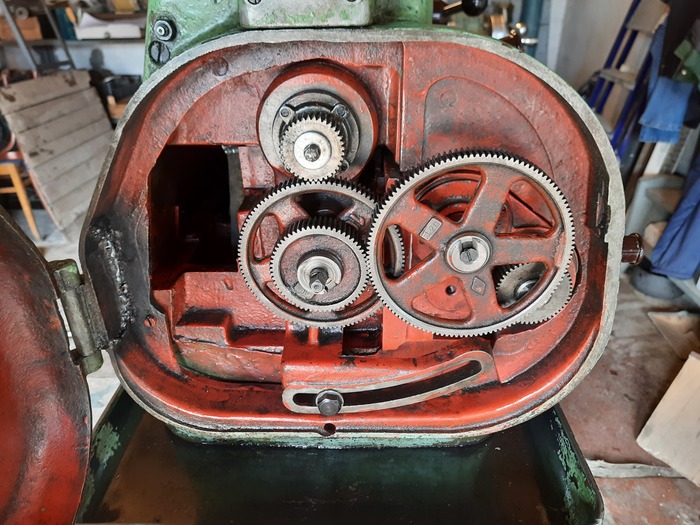

Первым делом была извлечена и разобрана коробка скоростей. Некоторые фото и описания этого процесса есть в посте. Из коробки была выскреблена старая смазка типа какого-то солидола, вытащены старые подшипники и заменены новыми, японскими. Старые разбитые шпонки были заменены на новые, благодаря чему люфты в коробке существенно уменьшились. Проблемой оказалось найти новые шпонки. Такая мелкая и простая, казалось бы, вещь нигде не продается. С большим трудом удалось купить на рынке целый ржавый шпоночный пруток. В коробку залил трансмиссионное масло GL5, чтобы от нагрева его не выдавливало, сделал сапун по рекомендациям c некоторых сайтов. Уплотнители валов еще до меня были переделаны на более современные, с резиновыми сальниками. После их замены на новые, с валов течи масла вообще нет. Единственное, намного подтекает с вала копировального барабана, но за год в поддон натекла лишь небольшая лужица, так что вполне себе приелемо. В общем, жидкое масло вполне себя неплохо чувствует в этой коробке.

После коробки взялся за двигатель. Поменял в нем подшипники, опять таки на японские, хотя и старые еще были норм, сделал новую электрическую распредкоробку. Старой почему-то вообще не было. В принципе, движок работает нормально. Единственное, у него не было крыльчатки вентилятора, из-за чего он хуже охлаждается. Как найду подходящую – поставлю.

За двигателем пришел черед передней бабки. Потому как без разбора передней бабки заменить ремни и собрать кинематическую схему невозможно. Передняя бабка разбирается очень тяжко. Хотя, после нескольких ее разборов и сборов затрачиваемое на это время сократилось до нескольких часов. Можно даже ехать на соревнования по скоростной сборке. Самая засада в ней – опорные подшипники шпинделя. Поскольку станок высокой точности, там стоят бронзовые подшипники скольжения. В них очень хитро реализована регулировка зазора. Для этого вдоль подшипника сделан зазор. Сжимая или разжимая подшипник за счет этого зазора, можно регулировать зазор между трущемися поверхностями подшипника и шпинделя. Для этого в зазор вставляется некая прокладка определенной толщины. Что самое неприятное в конструкции этого станка – понять, угадал ли ты с толщиной этой прокладки или нет, можно только после полной сборки шпиндельного узла. Подобрав нужную прокладку, мне удалось добиться уменьшения люфта шпинделя до примерно 1 сотки и еще где-то сотка оказалось его биение. Для моих любтельских целей вполне достаточно. А вот такой ступичный подшипник там стоит)

Сначала я хотел отдать шпиндель и подшипники скольжения на шлифовку в специализированную контору. Но, как оказалось, найти такую контору – дело очень непростое. Из трех контор, занимающихся ремонтом станков, две вообще не ответили, а третья ответила, пару недель помассировала мозг и тоже отказалась ввиду занятости. Ребята, занимающиеся шлифовкой коленвалов, оказались более клиентоориентированными, но и они отказались из-за невозможности обработать деталь такого размера с обеспечением такой высокой точности. В общем, я плюнул на это и собрал все как есть. Сколько протянет – столько протянет. Единственное только немного пошкрябал подшипники от многолетних масляных отложений. Надеюсь, от этого точная геометрия подшипника сильно не пострадала.

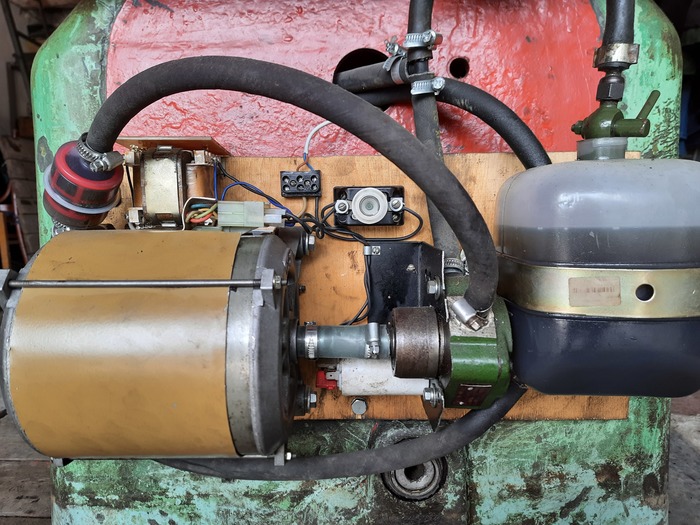

Последнее чего не хватало для запуска главного движения станка – смазки. Маслостанция отсутствовала. Нужно было ее сделать из подходящих и доступных деталей. Особых требований к ней нет, надо лишь гонять масло через переднюю бабку с небольшим расходом, порядка 0,5 – 1 л/мин. Как это сделать было множество идей. В конце концов, мне удалось недорого достать пластинчатый насос от какой-то гидравлики, который я через гибкую муфту подсоединил к двигателю от старой стиральной машины. Двигатель двухскоростной, я его скоммутировал на низкие обороты вращения (400 об/мин). Но и на таких оборотах производительности насоса оказалось с избытком, масло давило из всех щелей, оно тупо не успевало стекать назад в бачок, переливаясь через край. Пришлось в магистраль врезать краник, стравливающий лишнее масло. Также сделал отдельные шланги слива масла из обеих частей передней бабки. Бачок сделал из расширительного от жигулей (Хотя потом переделал на более объемный из старой пластиковой канистры - чтобы масло успевало отстаиваться). Из бачка масло засасывается через фильтр, который фильтрует мелкие опилки, которые попав под лопасти насоса могут его заклинить. Фильтр – обычный топливный дизельный со штуцерами под шланг. Подходящие специальные масляные (доступные по цене) подобрать так и не смог.

После этого я взялся за суппорт и фартук. Суппорт я отчистил от грязищи и промыл смазывательные каналы. После чего взялся за восстановление отломанной и погнутой поперечной подачи. Погнутый винт я просто аккуратно выгнул в обратную сторону. Небольшое биение осталось, но оно некритично для работы. А отломанную втулку, в которой он вращался просто приварил к суппорту. Все собрал, протянул и смазал. За исключением неравномерного износа ластохвоста, ход в поперечном направлении нормальный.

В фартуке пришлось бороться с несколькими проблемами: Первая – это огромный износ шестерни продольной подачи. Вал этой шестерни болтался в отверстии с зазором 1 мм! Отверстие я рассверлил до диаметра 24 мм, прошелся по нему разверткой. А вал наоборот проточил чтобы сточить весь неравномерный износ. Проточил прям на самом этом станке, ручными подачами.

В образовавшуюся проточку установил бронзовое разрезное кольцо. После сборки люфт в этом месте исчез, но на общий люфт это повлияло слабо, поскольку еще был люфт в зацеплении шестерни и рейки, и, самое главное, большой люфт в самом маховике продольной подачи. По какой-то причине конструкторы станка решили сделать этот маховик всего на одной опоре. Поверхность этой опоры износилась бочкообразным образом, приводя к болтанке вала и большому люфту в подаче. Добавление второй опоры валу решило бы проблему, но как это сделать простым способом я так и не придумал.

Также в фартуке пришлось повозиться с восстановлением работы плунжерного насоса принудительной смазки направляющих. Этот насос очень давно не работал, весь закис и погряз в отложениях. В качестве клапанов, впускного и выпускного в нем использовались шарики от подшипников. Где должен стоять первый шарик я сообразил сразу, под него была сделана характерная выточка в канале. Но вот где должен был стоять второй я думал очень долго. Несколько раз собирал и разбирал фартук. Но потом сообразил – для него предназначалась малозаметная проточка в нижней крышке. Шарики взял из негодных подшипников. И насос тоже заработал.

В остальном же фартук был вполне исправен. Единственное, я лишь отрегулировал натяжение пружины автостопа. Сделал немного послабее, чтобы подачи отключались от меньших усилий.

Коробка подач и гитара были также вполне исправна.

Если не считать полное отсутствие масла и кучу стружки на дне. Стружка в этот узел налетает через большое окно рукоятки конуса Нортона, на него неплохо бы предусмотреть какой-нибудь кожух. Из мелких косячков – внутренняя обойма опорного подшипника ходового вала прокручивалась на валу, закрепил ее фиксатором резьбы. И подтекал сальник этого же вала. Набил его по-новой войлоком, но он все равно течет. Да и хрен с ним, пусть течет. Главное, чтобы все не вытекло. Переделаю его при случае на обычный сальник.

Однако измеренные биения на шпинделе были достаточно велики. Еще больше они были на патроне. Я сначала грешил на изогнутость шпинделя, но, оказалось, дело не в нем. В призмах шпиндель вращался ровно. Тогда я просто проточил посадочные места патрона, после этого биения существенно уменьшились, стали меньше сотки. Но биения патрона остались. Я поначалу подумал что неправильно собрал патрон. К сожалению, не догадался при его разборке пометить точками взаимное положение патрона и его планшайбы. Но, как бы я не собирал патрон и планшайбу, все равно биения были очень велики. Победить это удалось только проточив посадочные места патрона на планшайбе. После этого биения на калиброванном валу, зажатом в патроне, стали приемлимыми.

По электричеству. Как подключал станок к 220 я уже писал. В принципе, все норм, работает. Но не радовали большие пусковые токи. Я уже начал задумываться над доработкой схемы, чтобы поставить еще один контактор, переключающий напряжение питания на время разгона с 380 на 220. Но тут мне очень удачно (и недорого) попался на авито дохлый частотник. Частотник я починил и решил попробовать его. Само собой, работа на станке с частотником оказалась намного более удобной и комфортной чем с пускателями. В итоге, я выкинул из электрощита всю, ставшую уже ненужной, требуху и поставил туда частотник.

Несмотря на то что его мощность всего 1,5 кВт, для большинства режимов его хватает. Частотник трехфазный, для питания его от одной фазы 380 В, в нем необходимо обязательно установить дроссель постоянного тока и увеличить в 3 раза фильтрующую емкость. Для этого у частотника предусмотрены специальные отдельные клеммы. Работа через дроссель существенно облегчает режим работы выпрямительных диодов частотника. Даже при работе на мощности 2,2 кВт его радиатор лишь немного греется.

Для удобства управления и оперативной регулировки оборотов изготовил для него вот такой пультик.

Большой люфт продольной подачи создавал большие неудобства в работе, и, что самое неприятное, фактическое перемещение, измеренное индикатором, не соответствовало показаниям по лимбу. Разбираться, откуда берется погрешность я не стал, вместо этого сделал простенькое самодельное УЦИ только для этой подачи (поскольку к поперечной подаче вопросов нет, там и люфты минимальные и перемещение достаточно точно соответствует рискам). Датчик перемещения сделал из советского оптического энкодера ВЕ-178А и деталей от старого струйного принтера. Отсчетное устройство самодельное, на микроконтроллере атмега 8.

Примерную точность в сотку эта самоделка обеспечивает. Для повышения удобства в ней реализована функция предупреждения при подходе к определенному размеру. Можно забить в память 7 размеров и когда до любого из них остается 5 мм, прибор начинает истошно пищать.

Станок для резки кирпича сделать своими руками

Давайте поговорим о том, как сделать в домашних условиях станок для резки кирпича. Давно прошло то время, когда каменщики работали руками, без приспособлений, облегчающих строительный процесс.

Сейчас на рынке предоставлен огромный выбор инструментов, позволяющих даже новичку работать быстро и качественно.

Естественно, на все инструменты не у всех хватит средств, да и зачем покупать, когда можно сделать их своими руками. Тем более, что материал для станка доступен, его можно собрать буквально из того, что лежит под ногами. Например, из железного уголка для станины.

Важно и то, что создавать что-то своими руками - это же очень интересно! Так как сделать самому, часто равносильно тому, что создать инструмент под себя. А с чем можно сравнить полученное удовлетворение от работы, когда удаётся воплотить свои идеи, мысли.

Конструкция станка для резки кирпича

Конструкция станка внешне напоминает циркулярку, только в меньших размерах. Конечно, есть и различия в креплении режущего диска.

При проектировании станка, вы можете использовать уже существующие схемы и чертежи с точными размерами.

А можете создать что-то принципиально отличное от других, по собственным задумкам и расчётам. Главное, чтобы полученный результат выполнял свою работу и был безопасен в обслуживании.

Станок состоит из:

- Самого диска на движке, или закреплённой болгарки.

- Каретки, то есть движущейся части, на которую укладывается кирпич для резки.

- Неподвижной станины к которой и крепится вся конструкция станка.

К станку можно приделать ножки, а можно закрепить его на любом, удобном для этого месте (столе, верстаке и так далее).

Кроме этого, некоторые умельцы предпочитают работать на станке с применением воды. Чтобы исключить разлёт кирпичной пыли по всему помещению.

Если вы считаете так же, то следует заранее продумать механизмы подачи воды на место распила.

Альтернативные варианты

Что делать, когда станок для резки кирпичей нужен уже здесь и сейчас? То есть, времени на его изготовление нет, да и нужен он будет непродолжительное время.

Выход, конечно же есть. Можно применить для распила строительного материала, всё ту же циркулярку, о которой говорилось выше.

Естественно, что не обойтись без кое-каких изменений в конструкции, но, поверьте, они не критичные.

Нужно всего лишь снять с циркулярки пильный, железный диск. Затем, вместо него установить абразивный, армированный стекловолокном круг.

Он, в основном, применяется для резки стали и продаётся в любом хозяйственном магазине. Предпочтительнее всего маркировка К480СТЗБ, но пойдёт и другая, по вашему усмотрению.

Режущая часть круга должна выступать над поверхностью стола циркулярки не меньше чем на 70 миллиметров. Из учёта того, что стандартный кирпич по толщине равен 65 миллиметров.

А вот слишком большой круг устанавливать не рекомендуется. Так как он во время работы начнёт «вилять», то есть изгибаться из стороны в сторону.

Техника безопасности

При работе на станке для распила кирпичей следует соблюдать осторожность, особенно в тех случаях, когда режущая часть диска не закрыта кожухом.

Велика вероятность поранится, случайно задев вращающейся диск.

- Рекомендуется производить распил на открытом воздухе, так как в процессе выделяется много кирпичной пыли, если проводить работы без подачи воды;

- Перед началом работы удостовериться в устойчивости станка;

- Также следует защищать органы дыхания ватно-марлевой повязкой или респиратором;

- Лучше всего, во время работы надевать защитные очки. Они уберегут глаза не только от пыли, но и от попадания мелких частиц.

Станок для резки кирпича, видео

Из данного видео вы узнаете, что собрать станок своими руками из подручных материалов, вполне реально. При минимальных затратах денег и времени вы получите полезное, ценное приспособление, что облегчит ваш труд.

Производство кирпича в домашних условиях своими руками

Как наладить производство кирпича в домашних условиях своими руками интересует всех, кто желает сэкономить на материале или открыть собственное дело.

Искусственный строительный материал, который используется с древних времён, кирпич. В отличие от природных строительных камней кирпич обладает прямоугольной формой, что значительно облегчает процесс и результат строительства.

С повсеместным распространением глины в строительстве широко стали применять кирпич, к свойствам которого относятся долговечность, механическая, физическая и климатическая стойкость к воздействию окружающей среды.

Производители кирпичей выпускают очень разнообразные виды и марки, но в целях экономии можно наладить производство кирпича в домашних условиях.

Производство кирпича, сырьё

Основным сырьём для производства кирпича являются чистые глины. Как вариант можно использовать глины с примесью выгорающих добавок или непластичных материалов.

К ним относятся:

- мелко рубленая солома,

- лузга,

- торф,

- шамот,

- опилки,

- песок и др.

Ил относится к не пластичным глинам.

С повышением пластичности глин улучшается процесс производства кирпича. Для повышения пластичности используют вылёживание в увлажнённом состоянии. Вымораживание в зимний период является ещё одним методом повышения пластичности глины.

Замачивание сырья

Для изготовления кирпича в ёмкость (корыто) кладут измельчённое сырьё, замачивают водой. Воду необходимо добавлять в 2–3 захода и до полного размокания глины её необходимо периодически перемешивать.

Процесс замачивания длится от 3 и более суток. Ёмкость накрывается полиэтиленовой плёнкой или влажной тканью.

Нежелательные примеси

Не использовать для производства кирпича глины со следующими включениями:

- Мелкими камешками и галькой.

- С примесью в слое почвы растительности.

- Карбонаты – глины с белыми включениями, если размер их частиц превышает 1 мм.

На следующем этапе необходимо проверить качество отмоченного сырья и его пригодность к формованию, с последующей сушкой и обжигом. Формовочные и пластичные свойства глиняной консистенции должны быть хорошо проявлены. В этом случае форма хорошо сохраняется без признаков деформации и хорошо липнет к металлу и рукам.

Тест на пластичность

Можно использовать следующий тест для проверки качества пластичности глины. Скачайте кусочек глины толщиной с палец. Накрутите её на бутылку. Если она не размазывается по бутылке, не образовались трещины, и не разорвался испытуемый образце, то, можно сказать, что консистенция подходит для формовки.

Потребность в добавках определяется по состоянию образцов и их разрушениям или насечкам. В этом случае добавка будет выступать упрочняющей «арматурой». 30% добавок можно использовать для укрепления жирных глин. Но для изготовления кирпичей лучше от них отказаться и использовать только нежирные глины.

Используйте как добавку: торфяную крошку, лузгу от зерновых культур, опилки, речной песок. Для снижения жирности сырья используют песок, который добавляется в количестве не более 3–5%. А также для связи кирпича используют не более 20% других наполнителей.

Необходимо учитывать, что размер частиц в добавках не должен превышать 3–5 мм. Количество и процентное соотношение добавочных материалов определяется в процессе пробных замесов и просушивания сырых образцов.

Тест на жирность

Перед применением жирность глины нужно проверить одним из доступных способов. Но самый простой – это тестирование шарика и лепёшки на прочность. Для этого необходимо до полного растворения глины в 0,5 л воды её постоянно перемешивать.

Как только она впитала в себя всю воду и стала липнуть к рукам, лепим из неё лепёшку и шарик. Диаметр шарика должен соответствовать 4–5 см, а лепёшки 10 см. Полученные образцы сушим 2–3 дня и проверяем на прочность.

Признаком жирной глины служат трещины на поверхности образцов, поэтому необходимо добавление песка к основному сырью. Если на образцах отсутствуют трещины, то необходимо провести дополнительное испытание на прочность. С метровой высоты сбрасываем шарик, и если он остался цел, то глина в образце соответствует нормальной жирности.

Нежирные глины не трескаются, но их прочность очень мала для производства кирпича. Поэтому чаще к таким глинам добавляют более жирные добавки в качестве песка. Процесс подмешивания происходит небольшими дозами в несколько заходов. После каждого подмешивания песка проверяется качество, чтобы максимально подобрать нужный состав и пропорции.

Формовка

Используют металлические или деревянные формы, в которые вручную укладывают глину и утрамбовывают. Разновидность форм может быть как разборной, так и не разборной, но в любой форме внутренняя поверхность всегда должна быть гладкой. Перед применением смазываем форму побелкой или маслом. Как вариант, для предотвращения налипания сырья её форму можно смочить водой.

Учитывайте эффект воздушной усадки, при которой в процессе сушки и обжига изделия уменьшаются в размерах. Чтобы получить кирпич стандартного размера (250х120х65), необходимо использовать форму с параметрами 260х130х75.

В некоторых случаях удобно создавать форму в виде пластины сразу для нескольких кирпичей. Процесс деления пластины на отдельные кирпичи нужного размера происходит в процессе разрезания металлической лентой или натянутой струной. Режущий инструмент обязательно намочите в воде для предотвращения прилипания к заготовке.

У заготовки может быть или полностью отсутствовать дно. В случае отсутствия дна, на чистую ровную поверхность устанавливают форму. Небольшое количество песка или опилки насыпаются на низ формы. Поверх укладывается глина и утрамбовывается. Наполнение происходит до полного заполнения формы. С формы, используя металлическую или деревянную рейку, убираются излишки глины.

Разгладьте поверхность и снимите форму. Если использовалась пластина, то разделите её на отдельные кирпичи. Пред отправкой сырца на сушку выделите 1–2 часа для его «провяливания». В результате на сырце должны отсутствовать вмятины от касания. В случае получения брака во время формовки, используйте его для повторного производства.

Если использовать в процессе приготовления глины горячую воду, то процесс провяливания значительно ускоряется.

Сушка

Сушка кирпича должна происходить равномерно как с поверхности, так и из внутренней части кирпича. Равномерность достигается в процессе медленной сушки.

Если процесс сушки был неравномерным, то на поверхности проявляются дефекты растрескивания и коробления. Выбрать оптимальную скорость сушки можно только опытным путём. Уменьшить процесс сушки можно путём более тщательной обработки массы, снижения изначальной влажности заготовки, увлажнения её горячей водой.

Для сушки используют сушильные сараи. На открытых площадках допускается сушка кирпича в том случае, если количество заготовок мало и стоит хорошая сухая погода. В зависимости от погодных условий естественный срок сушки сырца колеблется в промежутке от 5 до 20 дней.

Сформированные заготовки размещают в пакеты, высота которых не превышает 6–8 рядов. Каждый ряд пересыпается опилками или песком. Чтобы кирпич набрал достаточную прочность его хранят в сарае. Как только пакеты подсыхают, их постепенно увеличивают свежими заготовками с такой же пересыпкой. Чаще всего нижний ряд образцов ставят на тычок.

Поскольку сушка верхних рядов происходит быстрее, чем нижних, то весь пакет должен высохнуть приблизительно в одно и то же время. За счёт этого увеличивается сушильные площади. Сушка в течение 3 дней производится в закрытом сарае, а потом допускается проветривание.

Выбирая место для сушки, необходимо учитывать влажность почвы. Поэтому выбранное место необходимо засыпать песком или положить деревянный щит. В некоторых случаях создаётся водоотводная траншея.

Если сушка происходит на открытом пространстве, то заранее необходимо предусмотреть возможность дождя и защитить заготовки от промокания с помощью навеса. Температура для уличной сушки должна быть выше 10 0 С.

Следующий признак указываю на готовность сырца к обжигу: при разломе кирпича из верхнего ряда пакета сушки не должен содержать внутри признаки влажности, то есть тёмные пятна.

Производство кирпича, обжиг

Если производство кирпича ведётся в домашних условиях, то и обжиг можно выполнять в самодельной печи. Её устройство довольно простое.

Качество кирпича в процессе обжига зависит от:

- Времени и скорости повышения температуры в печи.

- Финальной температуры в процессе обжига.

- Продолжительности максимальной температуры в печи.

- Параметров газовой среды.

- Продолжительности охлаждения.

Не рекомендуют резко повышать температуру в печи. Поскольку при 150 0 С из сырца выделяется большое количество водяного пара, выделение которого усиливается с повышением температуры, может привести к разрыву заготовки.

Безопасное расположение печей предусматривает:

- Расположение печи не менее 100 метров от деревянных строений.

- В целях уменьшения тепловых потерь рекомендуется ставить печи на почву с уровнем грунтовых вод не превышающих 2,5 метра.

Для обжига используют круглые и прямоугольные печи.

Под печи засыпают 10 см слоем из мелкого щебня или сухой глиняной крошки. Загрузка печи происходит по схеме. Укладывайте кирпичи столбиками, формируя между образцами зазор. Таким образом, формируются топочные каналы, которые перекрываются образцом и создают зазор.

Ножки садки выполняют функцию первые 4 ряда. Укладывать следует ёлочкой вразбежку, уплотняя кверху кладку.

Стадии обжига:

- Розжиг топки. В течение 2 суток для сушки кирпича поддерживают температуру в пределах 150–200 0 С. В качестве топлива можно использовать низкосортные дрова.

- Процесс обжига, который длится 3–4 суток. Постепенно повышаем температуру до 850–1000 0 С, которая будет соответствовать светло-жёлто-оранжевому свечению.

- Охлаждение обычно длится 3 суток. После вскрывают печь, достают кирпич и сортируют.

Качественно обожжённый кирпич звенит при ударе молотком. Недожжённый возвращают в печь для повторного обжига или используют в сухих помещениях для внутренних стен, в фундаменте.

Правила безопасности при производстве кирпича:

- Процессы обжига и охлаждения должны полностью контролироваться и быть под постоянным наблюдением.

- Избегать вскрытие печи раньше времени.

- Нельзя влезать в печь для осмотра обжига и охлаждения.

- Для предотвращения ожога паром не рекомендуется в горячей печи использовать большое количество воды.

- Для предотвращения падения штабеля рекомендуется производить укладку и высадку обожжённого кирпича из печи только с наклоном внутрь штабеля.

Для обжига маленькой партии самодельного кирпича можно использовать другой вид «печи», выполненной из 200–250 литровой бочки. Равномерность прогревания обеспечивается небольшими равномерными зазорами при укладке кирпичей.

Для топки необходимо вырыть яму размером 0,4-0,5 м бочка освобождается от днища и устанавливается на 20 см ножки поверх костра. Такое положение позволяет регулировать и поддерживать огонь, равномерность прогрева заготовок.

Бочка заполняется кирпичами с небольшими зазорами в несколько рядов. Для предотвращения попадания в бочку холодного воздуха, необходимо её закрыть. Подойдёт металлический лист или днище бочки, оборудованное ручками для удобства использования.

В течение 18–20 часов процесса обжига необходимо контролировать под бочкой огонь и поддерживать нужную температуру. Процесс остывания должен происходить так же равномерно, как и обжиг.

Снимать крышку для ускорения охлаждения запрещено, поскольку процесс должен быть максимально естественным. Постепенно уменьшая огонь костра, равномерно снижается температура в самодельной печи.

Через 4–5 часов можно вынуть обожжённый кирпич.

Проверка качества обжига

Проверка качества обжига производится путём раскола кирпича. Если внутри он имеет одинаковую структуру и цвет, то он хорошо обожжён.

На несколько часов обломки заливаются водой, и проверяется на однородность структуры и цвета. Хорошо обожжённый кирпич сохранить равномерность структуры и цвета даже после несколько часового отмокания.

Ручной станок для кирпича помогает сэкономить деньги при создании легких построек или облицовок. Благодаря такому оборудованию можно самостоятельно изготавливать материалы для строительства без лишних затрат на покупку уже готовых товаров. Простую модель можно сварить самостоятельно в домашних условиях. Для этого понадобится схема, металлические листы, болгарка и другие вспомогательные материалы.

Зачем нужен станок?

Такой инструмент используется для создания собственного материала для построения различных зданий. Таким образом, приобретая станок для производства кирпича, человек может сам делать исходники для строительства. В первую очередь это необходимо для того, чтобы сэкономить деньги при строительстве. Стройматериалы стоят достаточно дорого, а станок позволяет без лишних затрат с использованием дорогого сырья изготовить. Но стоит помнить, что для различных построек необходимы разные виды материалов. Так, силикатный кирпич неводостойкий, потому не может использоваться для создания труб и цоколей. Поэтому потребуется обжиг.

Модели и виды

Типы кирпичных станков:

- легкий ручной;

- средней категории;

- автоматизированный.

Камнерезный станок для изготовления кирпича первого типа считается малоэффективным. Его производительность составляет только 1000 единиц материала за 8 часов. Модель среднего качества изготовляет около 2 000 штук кирпичей. Полностью автоматизированные инструменты делают до 6000 материалов за 8 ч. Поставщиками являются такие страны, как Россия, Китай, Италия, Испания. Выделяют такие модели, чья характеристика описана в таблице:

| Название | Описание |

| «Мастек-Метиор» | Подходит для производства в небольших помещениях |

| Потребляет мало сырья | |

| Для изготовления материала необходимо 2—3 человека | |

| Создает лего-кирпичи, стеновые блоки (размеры приспособления 390×190×188 миллиметров), тротуарную, облицовочную плитку | |

| «АКС-7» | Автоматизированный станок по производству лего-кирпича методом гиперпрессования |

| «Булава 2АС» | Автоматический станок, который производит пустотелые или полнотелые кирпичи размером до 250×125×120 сантиметров |

Самодельный станок для резки кирпича разделяется на виды по производительности:

- малый;

- средний;

- промышленный.

Как выбрать модель?

Если инструмент для резки кирпича необходим только для домашнего использования, то стоит обратить внимание на ручной станок.

Это самая простая модель, которая не требует больших затрат при изготовлении. Ее может сделать каждый мужчина, который обладает навыком сварки. Но стоит помнить, что производительность такого оборудования невелика. Потому, если инструмент для гиперпрессованного кирпича нужен для развития малого строительного бизнеса, то лучше изготовить или приобрести полуавтоматический или полностью автоматизированный станок с гиперпрессованием.

Если выбор пал на автоматизированный агрегат, то стоит позаботиться об операторе, который будет постоянно находиться возле него.

При выборе также стоит обращать внимание на производительность и рабочее давление. Выработка зависит от размеров зоны, на которой формируются кирпичи: матрица может состоять из 1 и до 8 единиц. Для качественного изготовления нужно большое рабочее давление, но в ручных станках оно достигает только до 2-х т. Такие автоматические инструменты помогут изготовить материалы для облицовки или для легких строений. Но приобретая автоматизированный станок, стоит помнить, что для его обслуживания нужен оператор, который будет следить за работой оборудования.

Как сделать своими руками?

Для изготовления кирпичей в домашних условиях хорошо подойдет ручной пресс. Самую простую модель можно самостоятельно сварить дома. Для этого понадобятся схемы и исходные материалы. Перед тем, как приступать к созданию оборудования, стоит изучить принцип работы легкого станка. Чтобы изготовить пресс, понадобятся такие материалы и вспомогательные инструменты:

- сверлильный станок;

- оборудование для сварки;

- лекала;

- чертеж;

- швеллер до 10 сантиметров;

- труба для поршня (89 см) и для рычага (50 см);

- крепеж;

- пила;

- грунт;

- краска;

- шлифмашина;

- абразивная бумага;

- листы железа.

Для начала надо нарезать листы. Это можно сделать самостоятельно болгаркой либо обратиться в мастерскую, где работают с металлом. Из швеллера делают 2 стойки по 1 метру, далее их объединяют в раму. Затем сверху необходимо приварить еще один швеллер ребрами вверх. Сверху будет крепиться бункер, который соединяется по чертежам.

Пресс — основной элемент станка. На него приходится самая большая нагрузка, потому для его изготовления лучше взять 2 листа железа толщиной в 9—10 миллиметров. Далее создаются стеллажи, поддоны и пуансоны. Затем все элементы свариваются по чертежам. Из листов металла делается поршень, в который после помещают трубы. Также можно создать инструмент для распиловки. Во время работы стоит учитывать плотность металла. Это необходимо для того, чтобы правильно выбрать электрод для сварки. Создавая отрезной самодельный кирпичный станок, матрицу стоит покупать.

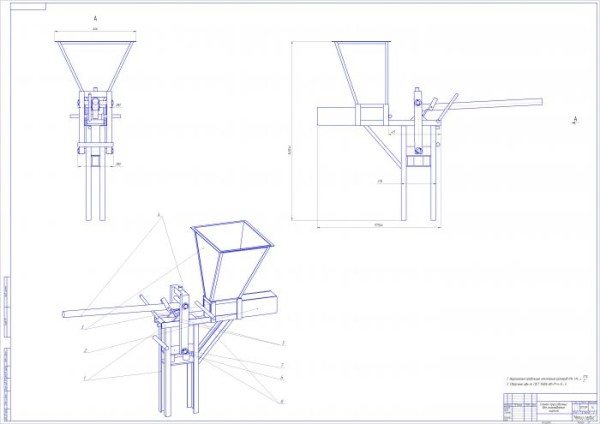

Чертежи для изготовления

Создать мини станок для силикатного кирпича своими руками достаточно легко. С его помощью можно изготавливать полнотелые или пустотелые лего-материалы. Лучше обратить внимание на инструмент, который формирует кирпичи методом прессования. Но перед началом работы стоит тщательно изучить схемы инструмента для облицовочного кирпича. Это поможет в дальнейшем избежать ошибок при работе.

Перед планированием этапов работ стоит детально изучить чертеж будущего оборудования. Вернуться к оглавлению

Как работать?

Если оборудование для производства стройматериалов было приобретено в строймагазине, то с ним идет пульт для управления работой. Отрезные ручные станки для изготовления кирпича надо контролировать самостоятельно. Сначала в смеситель загружается необходимый объем сырья. Оно транспортируется в матрицу. Далее под действием вибраций все материалы разравниваются. Пунсон создает форму для изделия. Станок может распилить кирпич. Далее материалы попадают на поддон, а оттуда в пропарочную камеры. Здесь они приобретают прочность. Если такой камеры нет, то исходники просто выгружают на солнце и оставляют на 24 часа. Далее можно прибегать к распиловке с ножовкой. Для укрепления применяется гиперпрессование, которое основывается на методе сварки с водяным охлаждением.

Кирпичный станок своими руками

В наше время цены на все бешенные и поэтому все больше людей делают самодельные станки ,сегодня речь пойдет о самодельном станке для изготовления кирпича.

Кирпич является одним из древнейших строительных материалов. Из него делают несущие стены и фундаменты для зданий, перегородки, заборы, различные постройки под хозяйственные нужды, столбы и многое другое. Изготавливать кирпич можно различными способами. Об этом подробнее расскажем в данной статье.

Кирпичи, как правило, делают в заводских условиях на специальном оборудовании. Тем не менее, существует технология, которая позволяет изготавливать данный строительный материал из глины в домашних условиях своими руками. Чтобы это сделать, нужен только специальный кирпичный пресс. Его сегодня можно приобрести у специализирующихся на таком оборудовании фирм. Хотя никто не запрещает сделать такой пресс своими руками. Для этой цели понадобится совсем немного: достаточное количество материала (это могут быть, например, листы стали) и сварочный аппарат.

Читайте также: