Каков образец для определения предела прочности при сжатии кирпича

Обновлено: 07.05.2024

Определение предела прочности при изгибе кирпича керамического

ДСТУ установил следующие марки кирпича керамического: 75, 100, 125, 150, 175, 200, 250, 300 кгс/см 2 .

Для определения марки кирпича необходимо знать следующие показатели: средний предел прочности при сжатии кирпича для пяти образцов; наименьший предел прочности при сжатии для отдельного образца; средний предел прочности при изгибе пяти образцов кирпича; наименьший предел прочности при изгибе кирпича для отдельного образца.

При определении марки кирпича нужно руководствоваться нормативными требованиями ГОСТ 530-80, представленными в табл. 3.5.

Определение марки кирпича

Таким образом, сравнив соответствие полученных результатов испытания образцов требованиями ДСТУ, определяют марку кирпича данной партии.

Результаты определения марки кирпича заносят в журнал лабораторных работ.

Лабораторная работа 4

ИСПЫТАНИЕ ГИПСА СТРОИТЕЛЬНОГО

Гипсовые вяжущие используют для изготовления гипсовых и гипсобетонных строительных изделий в керамической и фарфоро-фаянсовой промышленности, для приготовления кладочных, малярных и штукатурных растворов, изготовления архитектурных деталей.

Методы физических и механических испытаний гипсового вяжущего установлены ДСТУ, согласно которому гипс делится на марки.

В программу лабораторных испытаний внесены следующие свойства гипсовых вяжущих: физические – тонкость помола, водопотребность, сроки схватывания; механические – прочность при растяжении, изгибе и сжатии (марка).

4.1 Определение тонкости помола

Приборы, оборудование и материалы:

Тонкость помола гипса определяют следующим образом.

50 г гипса, предварительно высушенного в сушильном шкафу на протяжении 1 ч при температуре 50±5 °С, отвешивают с точностью до 0,1 г и высыпают его на сито (рис. 4.1).

| Сито закрывают крышкой и просеивают гипс вручную или на механической установке; просеивание считается законченным, если на протяжении 1 мин сквозь сито проходит не более 0,05 г гипса. Контрольное просеивание выполняют на листе черной бумаги при снятом с сита донышке. Гипс просеивают только через сухое сито с металлической сеткой, которая имеет квадратные ячейки. После просеивания сито тщательно прочищают. |

Тонкость помола гипса вычисляют в процентах с погрешностью не больше 0,1 % как отношение массы, оставшейся на сите, к массе первоначальной пробы. За величину тонкости помола принимают среднее арифметическое результатов двух испытаний.

Данные, полученные при испытании, заносят в лабораторный журнал (табл. 4.1).

Определение тонкости помола гипса

| Показатели | Размерность | Результаты |

| Навеска гипса | г | |

| Остаток гипса на сите №02 | г | |

| Тонкость помола | % | |

| Средний результат | % |

В зависимости от тонкости помола гипсовые вяжущие делятся на классы, приведенные в табл. 4.2.

| Группа вяжущего | Индекс тонкости помола | Максимальный остаток на сите с размерами отверстий в свету 0,2 мм, %, не более |

| Грубого помола | I | |

| Среднего помола | II | |

| Тонкого помола | III |

Вывод по тонкости помола гипса и установление индекса

Определение стандартной консистенции (нормальной густоты)

Гипсового теста

Приборы, оборудование и материалы:

Количество воды в гипсовом тесте влияет на свойства свежезатворенного гипсового теста и затвердевшего гипса. Поэтому для получения сопоставимых результатов испытаний сначала определяют "нормальное" соотношение между гипсом и водой и придерживаются его при всех дальнейших испытаниях.

Стандартную консистенцию выражают процентным содержанием воды, необходимым для затворения 100 г гипса. Стандартная консистенция обычно колеблется в пределах 45-75 % от веса гипса и характеризуется диаметром расплыва гипсового теста, вытекающего из цилиндра прибора. Диаметр расплыва должен быть равным 180±5 мм.

При определении стандартной консистенции взвешивают в фарфоровой чашке 300 г гипса. В другую фарфоровую чашку мерным цилиндром наливают воду количеством 50-70 % от веса гипса. Гипс тонкой струей прибавляют на протяжении 2-5 секунд и быстро размешивают шпателем на протяжении 30 секунд до получения однородной массы.Затем быстро выливают массу в цилиндр, поставленный на стекло, и лабораторным ножом сравнивают поверхность гипса с краями цилиндра. Через 45 секунд от начала засыпания гипса в воду, или через 15 секунд после окончания перемешивания раствора цилиндр быстро поднимают вертикально на высоту 15-20 см и отводят в сторону. Гипсовое тесто растекается на стекле в конусообразную лепешку (рис. 4.2), диаметр которой измеряют непосредственно после поднятия цилиндра линейкой в двух перпендикулярных направлениях с погрешностью не больше 6 мм и вычисляют среднее арифметическое значение.

Данные, полученные при испытании, заносят в лабораторный журнал (табл.4.3).

Каков образец для определения предела прочности при сжатии кирпича

Методы определения пределов прочности при сжатии и изгибе

Wall materials. Methods for determination of ultimate compressive and bending strength

___________________________________________________________________

Текст Сравнения ГОСТ 8462-85 с ГОСТ Р 58527-2019 см. по ссылке;

- Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 1985-07-01

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР, Центральным научно-исследовательским институтом строительных материалов им. В.А.Кучеренко (ЦНИИСК им.Кучеренко) Госстроя СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 18 января 1985 г. N 11

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

ПЕРЕИЗДАНИЕ. Октябрь 2001 г.

Настоящий стандарт распространяется на стеновые материалы и устанавливает методы определения предела прочности при сжатии керамического, силикатного кирпича и камней, стеновых камней бетонных и из горных пород, стеновых блоков из природного камня и предела прочности при изгибе керамического и силикатного кирпича.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Пресс гидравлический по ГОСТ 28840.

1.2. Линейка измерительная металлическая по ГОСТ 427.

1.3. Линейка поверочная по ГОСТ 8026.

1.4. Штангенциркуль по ГОСТ 166.

1.5. Щуп по нормативно-технической документации.

1.6. Сито с сеткой 1,25К по ГОСТ 6613.

1.7. Пластина металлическая или стеклянная размерами 270х150х5 мм. Отклонение от плоскостности пластин не должно превышать 0,1 мм.

1.8. Войлок технический толщиной 5-10 мм по ГОСТ 288.

1.9. Пластина резинотканевая толщиной 5-10 мм по ГОСТ 7338.

1.10. Картон толщиной 3-5 мм по нормативно-технической документации, утвержденной в установленном порядке.

1.11. Бумага оберточная по ГОСТ 8273.

1.13. Песок кварцевый по ГОСТ 8736.

1.14. Портландцемент, портландцемент с минеральными добавками, шлакопортландцемент марки 400 по ГОСТ 10178.

1.15. Гипсовое вяжущее марки Г-16 по ГОСТ 125.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образцы для испытания отбирают от партии. Размер партии и число образцов, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают по нормативно-технической документации на соответствующие виды стеновых материалов, утвержденной в установленном порядке.

2.2. Образцы, отобранные во влажном состоянии, перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5) °С или подсушивают в течение 4 ч при температуре (105±5) °С. Образцы, содержащие гипс, сушат в течение 8 ч при температуре, не превышающей 50 °С.

2.3. Кирпич, камни и блоки, отобранные для испытания, по внешнему виду и размерам должны удовлетворять требованиям нормативно-технической документации на эти материалы, утвержденной в установленном порядке.

2.4. Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок, а предел прочности при сжатии камней определяют на целом камне. Кирпич делят на половинки распиливанием или раскалыванием в соответствии со схемой, приведенной в рекомендуемом приложении 1.

Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

Кирпичи или его половинки укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

2.5. При подготовке образцов выравниванию подлежат поверхности, которые в конструкции располагаются перпендикулярно направлению сжимающей нагрузки.

2.6. Образцы из керамического кирпича и камня пластического формования изготавливают, соединяя части образца и выравнивая их опорные поверхности цементным раствором в соответствии с приложением 2.

Образцы из силикатного кирпича и камня и керамического кирпича полусухого прессования испытывают насухо, не производя выравнивания их поверхностей цементным раствором.

2.7. Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором, если их отклонение от плоскостности превышает 0,3 мм.

2.8. Предел прочности при сжатии камней из горных пород и блоков из природного камня определяют на образцах, размеры которых указаны в нормативно-технической документации на эти виды стеновых материалов, утвержденной в установленном порядке. Опорные поверхности образцов выравнивают шлифованием или цементным раствором. Отклонение от плоскостности шлифованных поверхностей образцов не должно превышать 0,1 мм.

2.9. Допускается при определении предела прочности при сжатии керамического кирпича и камней пластического формования изготавливать образцы, выравнивая их опорные поверхности шлифованием, гипсовым раствором или применяя прокладки из технического войлока, резинотканевых пластин, картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после начала схватывания. Толщина слоя раствора должна быть не более 5 мм, водогипсовое отношение 0,32-0,35.

В случае проверки потребителем, а также при арбитражных проверках образцы для определения предела прочности при сжатии кирпича и камней пластического формования изготовляют в соответствии с п.2.6.

2.10. Предел прочности при изгибе керамического и силикатного кирпича определяют на целом кирпиче.

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или применяют прокладки по п.2.9. Кирпич с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца.

Силикатный кирпич и керамический кирпич полусухого прессования испытывают на изгиб без применения растворов и прокладок.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Диаметр цилиндра вычисляют как среднее арифметическое значение результатов четырех измерений: в каждом торце по двум взаимно перпендикулярным направлениям.

3.2. Испытание образцов на сжатие

На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты, и прижимают верхней плитой пресса.

Нагрузка на образец должна возрастать непрерывно и равномерно со скоростью, обеспечивающей его разрушение через 20 - 60 с после начала испытания.

3.2.1. Предел прочности при сжатии , МПа (кгс/см), образца вычисляют по формуле

, (1)

где - наибольшая нагрузка, установленная при испытании образца, МН (кгс);

- площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, м(см).

При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм или из двух их половинок результаты испытаний умножают на коэффициент 1,2.

При вычислении пределов прочности при сжатии образцов-кубов и образцов-цилиндров из природного камня результаты испытаний умножают на коэффициент, указанный в таблице.

Каков образец для определения предела прочности при сжатии кирпича

ГОСТ Р 57349-2016/EN 772-1:2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Метод определения прочности на сжатие

Bricks and blocks. Compressive strength determination method

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "ВНИИСТРОМ "Научный центр керамики" на основе официального перевода на русский язык немецкоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия (ФГУП "СТАНДАРТИНФОРМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает метод испытаний для определения прочности на сжатие элементов каменной кладки.

2 Нормативные ссылки

Следующие нормативные документы* требуются для применения данного стандарта. Для датированных ссылок действует только указанное издание. Для недатированных ссылок действует последнее издание в отношении нормативного документа (включая все изменения).

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

EN 771-1, Festlegungen Mauersteine - Teil 1: Mauerziegel (Технические условия для единиц кладки. Часть 1. Кладка из глиняного кирпича, EN 771-1, Specification for masonry units - Part 1: Clay masonry units)

EN 771-2, Festlegungen Mauersteine - Teil 2: Kalksandsteine (Технические условия для единиц кладки. Часть 2. Кладка из силикатного кирпича)

Specification for masonry units - Part 2: Calcium silicate masonry units

Specification for masonry units - Part 3 Aggregate concrete masonry units (Dense and lightweight aggregates)

EN 771-4, Festlegungen Mauersteine - Teil 4: Porenbetonsteine (Технические условия для единиц кладки. Часть 4. Бетонная кладка, обработанная в автоклаве)

Specification for masonry units - Part 4: Autoclared aerated concrete masonry units

EN 771-5, Festlegungen Mauersteine - Teil 5: Betonwerksteine (Технические условия для единиц кладки. Часть 5. Кладка из бетонных блоков)

Specification for masonry units - Part 5: Manufactured stone masonry units

EN 71-6, Festlegungen Mauersteine - Teil 6: Natursteine (Технические условия для единиц кладки. Часть 6. Кладка из природного камня)

Specification for masonry units - Part 6: Natural stone masonry units)

Methods of test for masonry units - Part 2: Determination of pereentage area of voids in masonry units (by paper indentation)

Methods of test for masonry units - Part 10: Determination of moisture content of calcium silicate and autoclaved concrete units

Methods of test for masonry units - Part 13: Determination of net and gross dry density of masonry units (except for natural stone)

Methods of test for masonry units - Part 16: Determination of dimensions

EN 1015-11, Mauerwerk -Teil 11: Bestimmung der Biegezug- und Druck-festigkeit von (Растворы строительные для каменной кладки. Методы испытаний. Часть 11. Определение прочности на сжатие и на изгиб затвердевшего строительного раствора)

Methods of test for masonry - Part 11: Determination of flerural and compressive strength of hardened mortar)

EN ISO 6507-1, Metallische Werkstoffe - nach Vickers - Teil 1: (ISO 6507-1:2005) (Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод испытания, ISO 6507-1:2005)

Metallie materials - Vierevs hardness test - Part 1: Test method (ISO 6507-1:2002).

3 Краткое описание метода

Испытуемые образцы после подготовки помещают на опорную плиту машины для испытания на сжатие и центрируют. Прикладывают равномерно распределенную нагрузку, постоянно увеличивая ее до разрушения образца.

4 Символы и обозначения

- нормированная прочность на сжатие элемента кладки, Н/мм;

d - коэффициент формы для перерасчета прочности на сжатие в нормированную прочность элементов кладки в воздушно-сухом состоянии.

5 Материалы

Песок с размером зерна 1 мм.

6 Испытательное оборудование

6.1 Испытательная машина, соответствующая требованиям таблицы 1.

Таблица 1 - Требования к испытательным машинам

Максимально допустимое относительное отклонение от расстояния между опорами, %

Максимально допустимое относительное отклонение показаний, %

Максимально допустимое относительное отклонение нулевой точки, %

Максимальное усилие испытательной машины должно быть достаточным для передачи нагрузки на все испытуемые образцы до их разрушения. Диапазон шкалы при этом выбирают таким образом, чтобы показываемое значение разрушающей нагрузки на испытуемый образец не превышало 1/5 значения конечного отклонения стрелочного указателя. Испытательная машина должна быть оборудована регулятором нагрузки или другим аналогичным устройством для обеспечения нагружения со скоростью в соответствии с 8.2. Испытательная машина должна иметь две стальные опорные плиты. Жесткость плит и способ передачи нагрузки выбирают таким образом, чтобы отклонение от плоскостности поверхностей плит, измеренное на участке длиной 250 мм, составляло не более 0,1 мм. Плиты должны быть закалены или иметь науглероженные поверхности. Твердость по Виккерсу поверхностей плит при испытании в соответствии с ЕН ИСО 6507-1 должна быть не менее 600 HV.

Одна из опорных плит установки должна быть подвижной и при контакте с испытуемыми образцами свободно соприкасаться с ними так, чтобы их поверхности полностью прилегали одна к другой, и тем самым исключалась вероятность перекоса во время нагружения. Другая плита должна быть жесткой и оставаться неподвижной при нагружении. Размеры опорных поверхностей обеих плит должны превышать размеры поверхностей наибольшего испытуемого образца. Применяемые дополнительные стальные опорные плиты размещают в соответствующем месте. Данные плиты должны иметь такую же твердость, жесткость и плоскостность, что и основные плиты. Отклонение опорных поверхностей плит от плоскостности допускается не более 0,05 мм.

6.2 Весы для определения массы испытуемых образцов с точностью измерения до 0,1%.

6.3 Жесткая стальная лента, применяемая для испытаний шлифованных элементов кладки, укладываемых с заполнением раствором пространства под наружными стенками или с заполнением раствором крайних полос горизонтальных швов (см. 8.1).

7 Подготовка испытуемых образцов

7.1 Отбор образцов

Для отбора образцов применяют метод, установленный в соответствующем стандарте серии ЕН 771. Число испытуемых образцов должно составлять не менее шести. В случае, когда в стандарте на изделие установлено большее число испытуемых образцов, для испытания применяют данное большее число. При испытаниях крупных блоков допускается отбирать из них характерные фрагменты, например кубы, вырезаемые из различных зон, указанных в соответствующем стандарте серии ЕН 771 (см. примечание к 7.2.4).

7.2 Подготовка поверхности

7.2.1 Общие положения

Испытания образцов проводят в заданном направлении, которое указывают в протоколе испытаний. Испытания блоков определенных видов и конструкций проводят более чем в одном направлении. Если шлифование согласно 7.2.4 ведет к значительному изменению контактной поверхности или существенному уменьшению высоты, применяют альтернативный метод обработки (см. 7.2.4). Если обработка кирпича высокой плотности, например для высокопрочных блоков, шлифованием невозможна, то обработку поверхности следует проводить посредством выравнивания раствором согласно 7.2.5.

После удаления материала, который, например, в результате изготовления, выступает над плоской поверхностью, отклонение от плоскостности нагружаемых поверхностей испытуемого образца [цельного блока или фрагмента, вырезанного из более крупного блока (см. 7.1)], не должно превышать 0,1 мм на каждые 100 мм длины. Поверхность должна располагаться плоскопараллельно поверхности основания, максимальное отклонение не должно превышать 1 мм на каждые 100 мм длины. Если испытуемые поверхности готового блока или вырезанного из более крупного блока фрагмента не отвечают данному требованию, такие поверхности обрабатывают шлифованием (см. 7.2.4) или выравниванием раствором (см. 7.2.5).

Строительные блоки с пустотами, поверхности которых не допускается выравнивать раствором, дополнительно подготовляют согласно 7.2.3.

Строительные блоки с пазом и гребнем подготовляют согласно 7.2.2. Обработку испытуемых образцов проводят согласно приложению В.

Определение предела прочности кирпича и камней при сжатии.

Выполнение работы. Для определения предела прочности кирпича при сжатии изготавливают пять образцов из двух целых кирпичей или двух половинок. Кирпич распиливают или раскалывают согласно схеме, приведенной на рис. 2.2. Допускается изготовление образцов из половинок после испытания кирпича на изгиб. Поверхности раздела должны быть направлены в противоположные стороны.

Образцы из кирпича пластического прессования изготавливают, соединяя их части и выравнивая поверхности цементным раствором. Для приготовления раствора используют портландцемент или шлакопортландцемент марки 400 и кварцевый песок, просеянный через сито № 1,25. Состав раствора: отношение цемента к песку 1:1, водоцементное отношение В/Ц = 0,40. 0,42.

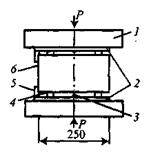

Рис. 2.2. Схема раскалывания

кирпича на прессе:

1 – плита пресса; 2 – основание;

3 – металлический нож;

4 – резиновые прокладки;

5 – упор; 6 – образец

Кирпич предварительно погружают на 1 мин в воду. Затем на ровную горизонтальную поверхность укладывают стеклянную или металлическую пластинку, на нее кладут лист бумаги и расстилают по нему слой раствора толщиной 5 мм. На раствор кладут кирпич, слегка прижимая его рукой, после чего по верхней поверхности кирпича распределяют слой раствора толщиной 5 мм и прижимают к нему второй кирпич. Излишки раствора срезают. Образец выдерживают 30 мин, затем переворачивают и выравнивают другую его опорную поверхность.

После изготовления образцов и последующего затвердевания раствора их выдерживают не менее трех суток при температуре воздуха (20 ± 5) °С и относительной его влажности 60. 80 %.

Предел прочности керамических камней определяют испытанием образцов из целого камня с выровненными, как и у кирпича, опорными поверхностями.

Допускается выравнивание горизонтальных поверхностей кирпича и камней шлифованием, гипсовым раствором или с помощью прокладок из технического войлока, резинотканевых пластин, картона.

Толщина слоя гипсового раствора с водогипсовым отношением 0,32. 0,35 должна быть не более 5 мм. Испытания следует проводить не ранее чем через 2 ч после изготовления образцов. Поверхности образцов из кирпича полусухого прессования не выравнивают.

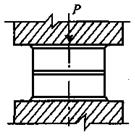

Схема испытания образцов на сжатие приведена на рис. 2.3. Перед испытанием вычисляют площадь поперечного сечения образца как среднее арифметическое площадей верхней и нижней граней. Линейный размер каждой грани определяют как среднее арифметическое результатов измерений средних линий противоположных поверхностей образца. Измерения выполняют с точностью до 1,0 мм.

Рис. 2.3. Схема испытания

кирпича на сжатие

Разрушающую нагрузку определяют на гидравлическом прессе при ее нарастании со скоростью, обеспечивающей разрушение образца через 20. 60 с после начала испытания.

Предел прочности при сжатии отдельного образца Rсж, МПа, вычисляют по формуле

где Р – разрушающая нагрузка, Н;

S – площадь образца, мм 2 .

Средний предел прочности вычисляют с точностью до 0,05 МПа как среднее арифметическое результатов испытаний пяти образцов.

При вычислении предела прочности образцов утолщенного кирпича (толщиной 88 мм) результаты испытаний умножают на коэффициент 1,2.

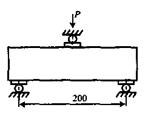

Определение предела прочности кирпича при изгибе.Для испытания применяют приспособление, состоящее из двух опорных катков, расположенных на расстоянии 200 мм друг от друга, и катка для передачи нагрузки от пресса на кирпич. Длина каждого катка должна быть не менее ширины кирпича, а диаметр – не более 20 мм.

Выполнение работы. Испытание кирпича на изгиб проводят на целых кирпичах, как на балках, свободно лежащих на двух опорах и нагруженных посередине пролета (рис. 2.4).

Рис. 2.4.Схема испытания

кирпича на изгиб

В местах опирания и приложения нагрузки поверхность кирпича пластического прессования выравнивают цементным или гипсовым раствором, шлифованием или укладывают прокладки. Образцы из пустотелого кирпича с несквозными пустотами кладут пустотами вниз. Перед испытанием измеряют размеры поперечного сечения кирпича с точностью до 1,0 мм.

Скорость нарастания нагрузки должна обеспечить разрушение кирпича через 20. 60 с.

Предел прочности при изгибе отдельного образца Rи, МПа, определяют по формуле

где Р – разрушающая сила, Н;

l – длина пролета между опорами, мм;

b – ширина кирпича, мм;

h – высота (толщина) кирпича посередине пролета, мм.

За окончательное значение предела прочности при изгибе принимают среднее арифметическое результатов испытаний пяти образцов, вычисленное с точностью до 0,05 МПа. Если один из образцов имеет прочность, отличающуюся более чем на 50 % в большую или меньшую сторону от среднего значения, то этот образец не учитывается и принимается среднее арифметическое прочности четырех образцов.

Результаты испытаний при сжатии и изгибе сравнивают с данными СТБ 1160–99, приведенными в табл. 2.1, и делают выводы о марке кирпича и камней.

Т а б л и ц а 2.1. Марки кирпича и камней

| Марка кирпича и камней | Предел прочности, МПа, не менее | ||||||

| при сжатии всех видов кирпича и камней | при изгибе | ||||||

| полнотелого кирпича пластического формования | полнотелого кирпича полусухого прессования и одинарного пустотелого кирпича | пустотелого утолщенного кирпича | |||||

| средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца | средний для 5 образцов | наименьший для отдельного образца |

| Для полнотелого кирпича пластического и полусухого прессования | |||||||

| 30,0 25,0 20,0 17,5 15,0 12,5 10,0 7,5 | 25,0 20,0 17,5 15,0 12,5 10,0 7,5 5,0 | 4,4 3,9 3,4 3,1 2,8 2,5 2,2 1,8 | 2,2 2,0 1,7 1,5 1,4 1,2 1,1 0,9 | 3,4 2,9 2,5 2,3 2,1 1,9 1,6 1,4 | 1,7 1,5 1,3 1,1 1,0 0,9 0,8 0,7 | 2,9 2,5 2,3 2,1 1,8 1,6 1,4 1,2 | 1,5 1,3 1,1 1,0 0,9 0,8 0,7 0,6 |

| Для кирпича и камней с горизонтальным расположением пустот | |||||||

| 10,0 7,5 5,0 3,5 2,5 | 7,5 5,0 3,5 2,5 1,5 | – – – – – | – – – – – | – – – – – | – – – – – | – – – – – | – – – – – |

П р и м е ч а н и е. Предел прочности при сжатии и изгибе определяют по фактической площади кирпича без вычета площади пустот.

Определение марки кирпича

Марку кирпича по прочности устанавливают по значениям пределов прочности при сжатии и изгибе, камня – по значению предела прочности при сжатии. Пределы прочности изделий при сжатии и изгибе должны быть не меньше значений, указанных в таблице 3.

Марка по прочности изделий должна быть не ниже: пустотелого кирпича и камня (кроме крупноформатного камня) – М100, крупноформатного камня – М35, полнотелого кирпича для несущих стен – М125, для самонесущих стен – М100.

Марка по прочности кирпича, предназначенного для возведения дымовых труб, должна быть не ниже М200.

Предел прочности при изгибе определяют испытанием на гидравлическом прессе целого кирпича, уложенного плашмя на две опоры, расположенные на расстоянии 200 мм одна от другой (рис. 4).

К опорам на кирпиче по длине укладывают из цементного теста три полоски шириной 20-30 мм: две полоски – в местах опирания на нижние опоры, одну – под опору, передающую нагрузку. Образцы после 3-4 суток затвердения подвергают испытанию.

Прочность при изгибе МПа, кгс/см² определяют по формуле:

где Р – разрушающая нагрузка, Н (кгс); l – расстояние между опорами, м; b – ширина кирпича, м (см); h – высота (толщина) кирпича по середине пролета, м (см).

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием. Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб. Кирпичи (или половинки) укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны и склеивают цементным тестом из портландцемента марки не выше М400 (песок крупностью не более 1,25 мм; В/Ц=0,40…0,42).

Изготовление образца для испытаний кирпича проводят следующим образом. Кирпичи или его половинки полностью погружают в воду на 1 мин. Затем на горизонтально установленную пластину укладывают лист бумаги, слой раствора не более 5 мм и первый кирпич или его половинку и слегка прижимают, затем опять слой раствора и второй кирпич или его половинку. На верхнюю поверхность второй половинки кирпича наносят такое же количество цементного теста. Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают в течение 30 мин. После этого образец переворачивают и выравнивают другую опорную поверхность.

Образцы после их изготовления выдерживают 3 сут при температуре (20±5)°С и относительной влажности воздуха 60…80% для твердения цементного раствора.

Образцы из кирпича полусухого прессования испытывают «насухо», не производя выравнивания их поверхностей цементным раствором.

Кирпичи и камни пластического формования допускается испытывать на образцах, подготовленных другими способами: а) опорные поверхности выравниваются шлифованием; б) выравнивание производится гипсовым раствором; в) с помощью прокладок из технического войлока, резинотканевых пластин (транспортерные ленты), картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после формования.

Предел прочности при сжатии МПа (кгс/см²) определяют по формуле:

где F – разрушающая нагрузка, Н (кгс); S – площадь, м² (см²).

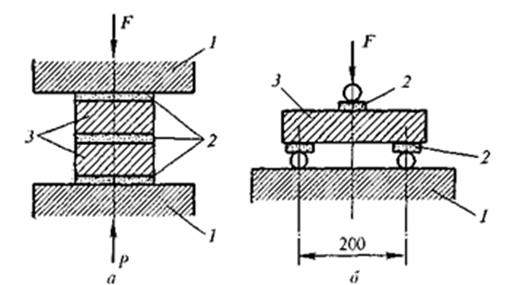

Рис. 3. Схема испытаний кирпича на сжатие (а) и изгиб (б) при определении его марки по прочности: 1 – плита пресса; 2 – выравнивающий материал; 3 – кирпич

Полученные результаты сравнивают с данными, приведенными в табл. 3.

Таблица 3. Пределы прочности изделий при сжатии и изгибе

| Марка изделий | Предел прочности, МПа | |||||||||

| при сжатии | при изгибе | |||||||||

| одинарных, "евро" и утолщенных кирпичей; камней | крупноформат-ных камней | одинарных и "евро" полнотелых кирпичей | одинарных и "евро" пустотелых кирпичей | утолщенных пустотелых кирпичей | ||||||

| Сред- ний для пяти образ- цов | Наи- мень- ший для отдель- ного образца | Средний для пяти образцов | Наи- мень- ший для отдель- ного образца | Сред- ний для пяти образ- цов | Наи- мень- ший для отдель- ного образца | Средний для пяти образцов | Наи- мень- ший для отдель- ного образца | Средний для пяти образцов | Наи- мень- ший для отдель- ного образца | |

| М300 | 30,0 | 25,0 | 30,0 | 25,0 | 4,4 | 2,2 | 3,4 | 1,7 | 2,9 | 1,5 |

| М250 | 25,0 | 20,0 | 25,0 | 20,0 | 3,9 | 2,0 | 2,9 | 1,5 | 2,5 | 1,3 |

| М200 | 20,0 | 17,5 | 20,0 | 17,5 | 3,4 | 1,7 | 2,5 | 1,3 | 2,3 | 1,1 |

| М175 | 17,5 | 15,0 | 17,5 | 15,0 | 3,1 | 1,5 | 2,3 | 1,1 | 2,1 | 1,0 |

| М150 | 15,0 | 12,5 | 15,0 | 12,5 | 2,8 | 1,4 | 2,1 | 1,0 | 1,8 | 0,9 |

| М125 | 12,5 | 10,0 | 12,5 | 10,0 | 2,5 | 1,2 | 1,9 | 0,9 | 1,6 | 0,8 |

| М100 | 10,0 | 7,5 | 10,0 | 7,5 | 2,2 | 1,1 | 1,6 | 0,8 | 1,4 | 0,7 |

| М75 | - | - | 7,5 | 5,0 | - | - | - | - | - | - |

| М50 | - | - | 5,0 | 3,5 | - | - | - | - | - | - |

| М35 | - | - | 3,5 | 2,5 | - | - | - | - | - | - |

| Для кирпича и камней с горизонтальным расположением пустот | ||||||||||

| М100 | 10,0 | 7,5 | - | - | - | - | - | - | - | - |

| М75 | 7,5 | 5,0 | - | - | - | - | - | - | - | - |

| М50 | 5,0 | 3,5 | - | - | - | - | - | - | - | - |

| М35 | 3,5 | 2,5 | - | - | - | - | - | - | - | - |

| М25 | 2,5 | 1,5 | - | - | - | - | - | - | - | - |

| Примечание: При определении предела прочности при сжатии и изгибе кирпича и предела прочности при сжатии камня площадь нагружаемой грани изделия вычисляют без вычета площади пустот. |

Результаты испытаний вносят в таблицу 4.

Таблица 4. Результаты испытаний керамических кирпичей

| №№ | Наименование изделия | Прочность при изгибе, МПа | Прочность при сжатии, МПа | Марка | Наличие дефектов и соответствие стандарту | Способ изготов-ления |

Контрольные вопросы:

1. Что такое керамические материалы? Где их применяют?

2. Какие показатели качества имеют керамические кирпичи и камни?

3. Как оценивают качество кирпича?

4. Какие размеры имеет кирпич одинарный, модульный, утолщенный?

5. Какие размеры имеет пустотелый керамический камень?

6. Как и по какой формуле определяют предел прочности при сжатии, при изгибе кирпича?

Литература:

1. СТ РК 530-2007 «Кирпич и камень керамические. Общие технические условия».

2. Белов В.В., Петропавловская В.Г., Шлапаков Ю.А. Лабораторные определения свойств строительных материалов. – М.: ИАСВ, 2004.

3. Попов Л.Н., Попов Н.Л. Лабораторные работы по дисциплине «Строительные материалы и изделия»: Учебное пособие. – М.: ИНФРА-М, 2005. – 219 с.: ил. (Профессиональное образование)

4. Лукин Е.С., Андрианов Н.Т. Технический анализ и контроль производства керамики. – М.: Стройиздат, 2004. – 272 с.

5. Микульский В.Г. и др. Строительные материалы (материаловедение и технология): Учебное пособие. – М.: ИАСВ, 2004, 2007. – 594 с.

Определение предела прочности при сжатии

Пределом прочности при сжатии материала называют напряжение, соответствующее сжимающей нагрузке, при которой происходит разрушение материала.

Предел прочности при сжатии определяют по формуле:

Rсж= , [МПа (кг/см 2 )], 9)

где: Рсж - разрушающая нагрузка, Н (кг);

F - площадь поперечного сечения образца, м 2 (см 2 ).

Испытания проводятся в соответствии с ГОСТ на соответствующие материалы.

Для определения предела прочности при сжатии образцы материала подвергают действию сжимающих внешних сил и доводят до разрушения. Форма и размеры образцов различных строительных материалов должны соответствовать требованиям ГОСТ на данный вид материала. Испытуемые образцы должны быть правильной геометрической формы в виде куба, цилиндра или параллелепипеда. Образцы природных каменных материалов, имеющих форму куба, могут быть приняты с ребром 50, 70, 100, 150 и 200 мм. Образцы из плотных материалов можно принять меньшего размера, а из пористых материалов - большего.

Такие образцы-кубы изготавливают с помощью корундовых или алмазных дисковых пил, а образцы-цилиндры - с помощью специальных полых сверл. После изготовления образцы пришлифовывают так, чтобы противоположные нагружаемые грани были строго параллельны. Правильность плоскостей проверяют угольником и штангенциркулем, образцы маркируют и указывают на них направление сланцеватости (волокнистости). Для испытания образцов материала на сжатие применяют гидравлические прессы (рис. 7). Предварительно высушенные перед испытанием образцы измеряют с точностью до 1 мм. Измерения проводят в соответствии со схемой на рисунке 2.

По результатам измерений вычисляют площадь сечения образца, перпендикулярную к направлению разрушающего усилия. Направление разрушающего усилия при испытании должно быть принято параллельным направлению сланцеватости или волокнистости образца. Для испытаний образец устанавливают на нижнюю опорную плиту пресса точно по ее центру.

Верхнюю опорную плиту при помощи винта опускают на образец, плотно закрепляют его между двумя опорными плитами, включают в действие насос пресса и дают на образец нагрузку, следя за скоростью ее нарастания. Она должна быть 0,5 - 1 МПа в 1 с и обеспечить разрушение через 20-60 сек после начала испытания. Значение разрушающей нагрузки должно составлять не менее 10% предельного развиваемого прессом усилия. В момент разрушения образца стрелка манометра пресса остановится и пойдет обратно. Максимальное показание разрушающей нагрузки фиксируется контрольной стрелкой.

Для каждого материала проводят испытание не менее чем на трех образцах. За окончательный результат принимается среднее арифметическое результатов всех испытаний. После вычисления пределов прочности при сжатии образцов кубов и образцов цилиндров из природного камня их следует пересчитать и перевести к стандартному - кубу размером 150x150x150 мм. Для этого результаты испытаний умножают на масштабный коэффициент (Kм), указанный в таблице 2.

Определение прочности кирпича

Марка кирпича по прочности – одна из важнейших характеристик изделия, определяющая область применения кирпича. При определении прочности кирпича в зависимости от способа измерения разделяют:

- определение предела прочности при сжатии;

- определение предела прочности при изгибе (измеряется только у клинкерного, рядового и утолщенного кирпича).

На основании, определенного предела прочности изделию присваивается марка ( М100, М125, М150, М200, М250, М300), для камня керамического к вышеперечисленным добавляются марки М25, М35, М50, М75, а для клинкерного кирпича марка изделия выбирается из ряда М300, М400, М500, М600, М800, М1000.

Порядок измерения предела прочности при сжатии и изгибе подробно приведен в ГОСТ Р 58527-2019 и ГОСТ 530-2012. Остановимся на тонкостях, которые необходимо знать.

- Для определения марки по прочности испытания проводят на 5 образцах камня керамического или на 15 (10 сжатие + 5 изгиб) образцах рядового и утолщенного кирпича.

- Кирпич и камень испытывают в воздушно-сухом состоянии, т.е изделие перед испытанием сушат в сушильном шкафу до постоянного веса .

- При испытании на определение предела прочности при изгибе ( для рядового и утолщенного кирпича) в качестве образца используют один кирпич.

- При испытании на определении предела прочности при сжатии кирпича используют составной образец из двух целых кирпичей, уложенных «постелями» друг на друга.

- При испытании камня керамического в качестве образца используют один целый камень.

- Опорные поверхности выравнивают шлифованием, при этом отклонение от плоскостности опорных поверхностей испытуемых образцов не должно превышать 0,1 мм на каждые 100 мм длины, а непараллельность опорных поверхностей испытуемых образцов (разность значений высоты, измеренной по четырем вертикальным ребрам) должна быть не более 2 мм.

На данном моменте необходима следующая оговорка, – ГОСТ 530-2012 (п 7.10.1) допускает при проведении приемо-сдаточных испытаний применять иные способы выравнивания опорных поверхностей образцов (технический войлок, резинотканевые пластины, выравнивание цементным раствором) при условии наличия корреляционной связи между результатами, полученными при разных способах выравнивания. При этом корреляционный коэффициент определяют по отношению к выравниванию опорных поверхностей шлифованием по Приложению В ГОСТ Р 58527-2019 не реже чем раз в год и оформляют соответствующим протоколом.

- Непосредственно для определения предела прочности при сжатии образец устанавливают в центре опорной плиты машины для испытаний на сжатие, совмещая геометрические оси образца и плиты, и прижимают верхней плитой испытательной машины. При испытаниях нагрузка на образец должна возрастать так, чтобы разрушение образца произошло не ранее чем через 1 мин. Значение разрушающей нагрузки регистрируют. Предел прочности при сжатии Rсж (МПа) определяют по формуле:

Rсж=F/S

где, F- разрушающая нагрузка (Н);

S – площадь поперечного сечения образца (мм2)

Предел прочности при сжатии образцов вычисляют с точностью до 0,1 МПа

(При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм результаты испытаний умножают на коэффициент 1,2 ).

- При определении предела прочности на изгиб образец устанавливают на двух опорах пресса. Нагрузку прикладывают в середине пролета и равномерно распределяют по ширине образца согласно чертежу. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20 - 60 с после начала испытаний.

Схема испытания кирпича на изгиб

Предел прочности образца при изгибе Rизг (МПа) вычисляют по формуле

Rизг = (3xFxL)/(2xBxH 2 )

где, F- разрушающая нагрузка, установленная при испытании образца, Н ;

L - расстояние между осями опор, мм ;

B - ширина образца посередине, мм;

H - высота образца посередине, мм.

Определение Марки Кирпича По Прочности

Кирпич является стеновым материалом, поэтому при эксплуатации он испытывает сжимающие и изгибающие нагрузки. Для определения марки кирпича по прочности как на сжатие, так и при изгибе определяют на целом кирпиче, используя прессовое оборудование (рис. 1).

Для этого в местах опирания и приложения нагрузки поверхность выравнивают цементным или гипсовым раствором с песком состава 1:1 с В/Ц=0,4-0,42 или применяют прокладки из технического войлока, резинотканых пластин.

Предел прочности при изгибе RИЗГ, МПа, образца вычисляют по формуле

где F - разрушающая нагрузка, Н (кгс); l - расстояние между осями опор, мм (см); α - ширина образца, мм (см); b - высота образца по середине пролета, мм (см).

Рис. 1. Схема испытаний кирпича на изгиб

Определение марки кирпича по прочности на сжатие

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. По ГОСТу допускается определять марку кирпича по прочности на сжатие при испытаниях на половинках кирпича, после его тестирования на изгиб. Для определения предела прочности при сжатии кирпича пластического формования из двух кирпичей или двух половинок изготавливают образцы в виде куба.

Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4-0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3-5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома при использовании половинок кирпича должны быть направлены в противоположные стороны.

Верхнюю поверхность второго кирпича или половинки выравнивают цементным раствором толщиной 3-5 мм, укладывают лист бумаги и прижимают стеклом.

Перед испытанием на марку прочности керамического кирпича, образец выдерживают в течение 3 суток в помещении при температуре (20±5) °С и относительной влажности воздуха 60-80 % для набора прочности цементно-песчаного раствора.

Определяя предел прочности при сжатии, можно для выравнивания поверхностей сухих образцов применять прокладки из технического войлока, резинотканых пластин, картона.

Образцы, выполненные по технологии Полусухое прессование керамического кирпича, испытывают насухо, не выравнивая их поверхности. Предел прочности при сжатии RСЖ, МПа, определяют по формуле

где F - разрушающая нагрузка, Н (кгс); А - площадь поперечного сечения образца как среднее арифметическое значение площадей верхней и нижней его поверхности, мм2 (см2). При вычислении предела прочности при сжатии образцов утолщенных кирпичей результаты вычислений умножают на коэффициент 1,2.

По значениям пределов прочности при сжатии и изгибе определяют марку кирпича по таблице на рис. 2.

Читайте также: