Как остановить бетон по середине ригеля что потом снова залить

Обновлено: 17.05.2024

разрушается бетонная площадка как остановить процесс?

Экономику, говоришь? )) Сколько твоя химия на эти 60 м2 будет стоить? Особенно если учесть, что на выкрошившемся бетоне толщина слоя никак 20 мм будет, а все 40-50 мм.

А документ ты не прочитал ))) Там ничего не говорится об обработке бетона под асфальт. Только о швах )))

Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях Начнем с того что ты даже не понимаешь разницу химии которая идет в бетон и ремонтного состава)))Я предлагал отремонтировать ремонтником с фиброй. Локально ее уйдет немного при цене 50-60р\кг, и расходе 2000 кг на куб. Лечить бетон надо подобным, и тогда вы получаете монолитную конструкцию которая работает как единое целое. Если экономить то можно заделать и ремонтником за 17р\кг тем же MasterEmaco 110 Tix однако я на въездную группу все же применил бы металл фибру Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетяхНачнем с того, что ты даже не знаешь, что такое химия :-)) :-D

А по экономике, ну что, состоятельные кроты, посчитаем:

60 м2*0,05м =3м3

3*2000кг= 6000 кг

6000* 60руб= 360000 рублей.

И это без работы, без подготовки основания и т.д.

Вообще, эти ремонтная смесь вещь реально хорошая, никаких сомнений нет, но стоимость. ужас.

Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях Вот именно так и считают если все заливать, а там локальный ремонт)) Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях Знаем мы эти локальные ремонты. Сегодня в одном месте заделали, завтра в другом месте развалилось :-)) Делать, так уж все сразу. Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях Фдучун писал(а)Делать, так уж все сразу. .

конечно . ямочный ремонт мне не нужен. Вы не можете отвечать в этой теме.

Т.к. тема является архивной.

В социальных сетях Вот поэтому и сторонник сделать один раз качественно, и поэтому против асфальта. Предлагал применить топпинг но его только в свежий бетон надо, поэтому ремонтник. Хотите залить все не проблема, есть бюджетные ремонтники но ИМХО тут нужен с металл фиброй Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях gamaun писал(а)есть бюджетные ремонтники но ИМХО тут нужен с металл фиброй .Да все закатать в алюминий толщиной 5 мм будет вдвое дешевле :-) Вы не можете отвечать в этой теме.

Т.к. тема является архивной.

В социальных сетях Давай, посмотрим будет ли, это раз, и сколько прослужит бетон это два Вы не можете отвечать в этой теме.Т.к. тема является архивной.

В социальных сетях На, почитай, как весь МКАД сделан: бетон, потом асфальт.нажмите, чтобы увидеть спрятанный текст

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Введено в действие

распоряжением Минтранса России

от 23.05.2003 г. No ОС-459-р

Рис. 1. Технологическая схема устройства основания при распределении бетонной смеси на всю его ширину:

1 - старое покрытие; 2 - распределенная на всю ширину бетонная смесь основания; 3 - валец катка; 4 - обочина

Если смежная полоса будет уложена позднее, чем через 90 мин, то образуется так называемый продольный <<холодный>> шов (бетон затвердел) (рис. 3, этап I). Перед распределением смеси на смежной полосе вертикальная поверхность края затвердевшего бетона тщательно очищается и смачивается водой (этап II).

При распределении бетонной смеси на второй полосе в примыкающей зоне свежий бетон перекрывает уложенную полосу затвердевшего бетона на ширину 7,5 - 8 см (этап III). На этой полосе (7,5 - 8 см) смесь вручную перемещают в сторону свежеуложенного бетона, образуя валик (этап IV), и затем катком (с выключенным вибратором) уплотняют шов, захватывая полосу свежеуложенного бетона шириной 30 см (не менее двух проходов (этап V).

Рис. 2. Схема уплотнения свежеуложенных первой и примыкающих полос покрытия из укатанного бетона (поперечный разрез):

1 - валец катка; 2 - покрытие из свежеуложенного бетона; 3 - неуплотненный продольный край 30-45 см; 4 - продольный <<свежий>> шов; II-VII - этапы уплотнения свежеуложенного бетона

Рис. 3. Схема уплотнения примыкающей к затвердевшему бетону продольной полосы покрытия с устройством <<холодного>> продольного шва:

1 - валец катка; 2 - покрытие из свежеуложенного бетона; 3 - продольный свежий шов; 4 - уплотненный бетон; 5 - затвердевший бетон; 6 - нож грейдера; 7 - перекрытый (на

7 см) <<холодный>> шов свежим бетоном; 8 - перемещение свежеуложенного бетона за пределы <<холодного>> шва; 9 - уплотнение свежеуложенного бетона над <<холодным>> швом; 10 - <<холодный>> шов; I-V - этапы образования <<холодного>> шва; II-VII - этапы уплотнения свежеуложенного бетона

До достижения требуемой плотности уплотнение повторяют по приведенной схеме. В течение процесса уплотнения каток с включенными вибраторами останавливать нельзя. Вибраторы выключают за 1 - 1,5 м до остановки катка. В противном случае образуются просадки на покрытии. Машинист должен регулировать скорость движения катка (3 - 3,2 км/ч), амплитуду и частоту колебаний вальца.

После двух проходов катками на пневмошинах рекомендуется сразу же производить уплотнение виброкатком, следом за которым можно использовать легкий двухвальцовый каток.

6.2.8. Вибраторы необходимо включать и выключать за пределами уплотняемой полосы при движении катка.

6.2.9. В исключительных случаях при необходимости остановки катка на уплотняемом слое следует предварительно выключить вибрацию за 1,5 - 2 м до полной остановки катка.

6.2.10. Очищать и увлажнять вальцы катка следует за пределами уплотняемого слоя.

6.2.11. Во время уплотнения цементобетонной смеси катки должны быть в непрерывном и равномерном движении. Запрещается останавливать катки на неуплотненном слое или резко менять направление движения.

6.2.12. Переезд катка с одной уплотняемой полосы на другую необходимо осуществлять только по ранее уплотненному участку.

6.2.13. Бетонную смесь уплотняют до плотности, характеризующейся коэффициентом уплотнения К = 0,98 от полученной при подборе бетона. Ориентировочным признаком окончания уплотнения является отсутствие следа на поверхности слоя при проходе тяжелого катка. Окончательное заключение о достигнутой степени уплотнения следует давать по результатам лабораторного контроля.

6.2.14. Швы сжатия нарезают в затвердевшем бетоне одним диском в соответствии с проектом, ВСН 139-80 и требованиями п. 5.10 настоящих Рекомендаций.

6.2.15. Рабочие швы в конце смены следует устраивать с помощью металлических упорных конструкций на всю ширину и высоту укладываемого слоя. Допускается устраивать рабочий шов с применением деревянных упорных досок. Конструкции или упорные доски следует закреплять штырями. Вдоль рабочего шва смесь необходимо дополнительно уплотнять трамбовками с отделкой поверхности вручную, подсыпая смесь на полосе шириной до 0,50 м. В начале следующей смены доску следует убрать и смесь уложить в стык к ранее уложенной.

Как правило, рабочие швы должны совпадать с предусмотренными проектом швами сжатия.

Допускается в конце смены производить раскатку бетона с образованием пандуса с последующей обрезкой бетона нарезчиком швов и образованием рабочего шва на всю проектную толщину и ширину сечения.

6.2.16. Уход за бетоном из жесткой бетонной смеси следует осуществлять в соответствии с требованиями СНиП 3.06.03-85 п. 12.25; п. 12.26 и ВСН 139-80.

Уход за свежеуложенным бетоном должен осуществляться сразу после окончания уплотнения и продолжаться до набора проектной прочности или до устройства слоев покрытия.

6.2.17. Наиболее эффективно перекрытие основания слоями асфальтобетона сразу после уплотнения и отделки поверхности с перерывом между укладкой слоев не более 4 ч, не допуская высыхания бетона. В этом случае уход за бетоном не производится.

Если по условиям производства работ перекрытие бетона основания сразу после его укладки невозможно, то устройство вышележащих слоев покрытия разрешается производить при достижении бетоном основания прочности не менее 70 % от проектной.

6.2.18. Движение построечного транспорта и регулярного транспорта по покрытию, устроенному без технологического перерыва, разрешается после набора цементобетоном 70 % марочной прочности.

7. КОНТРОЛЬ КАЧЕСТВА

7.1. Контроль качества жесткой бетонной смеси, бетона, а также качества строительства оснований должен производиться в соответствии с общими требованиями ВСН 139-80 и настоящих Рекомендаций.

7.2. При приготовлении и укладке бетона лаборатория обязана вести техническую отчетность, а также текущий контроль за:

· качеством материалов (наибольшая крупность заполнителя, влажность);

· правильностью хранения материалов;

· качеством приготовления бетонной смеси;

· соответствием прочности бетона заданному классу;

· транспортированием, распределением и уплотнением бетонной смеси;

· качеством ухода;

· условиями твердения.

7.3. Учитывая технологические особенности строительства конструктивных слоев дорожных одежд из <<тощего>> бетона, лаборатория дополнительно должна проверять:

· степень уплотнения уложенного слоя бетона на полную толщину методом лунки или прибором КП-120 (приложение 2) из расчета трех замеров на 10000 м2 основания с соответствующими записями в журнале контроля производства работ;

· влажность и жесткость бетонной смеси на месте производства работ (приложение 3);

· ровность уложенного слоя в продольном и поперечном направлении;

· определять сроки нарезки швов;

· качество нарезки швов.

7.4. Качество производства работ оценивают:

· по данным лабораторного контроля на заводе и месте работ (результаты испытания исходных материалов и контрольных образцов, состав бетона, журналы производства работ);

· на основании визуального и инструментального обследований покрытия;

· испытанием бетонных образцов-кернов, взятых из покрытия и основания.

На отобранные керны составляют акты с указанием времени и места их взятия. Керны испытывают в соответствии с методикой, изложенной в приложении 3 ВСН 139-80.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. К работам по строительству автомобильных дорог с цементобетонным покрытием и основанием из жестких бетонных смесей допускаются лица, достигшие 18 лет, признанные медицинской комиссией годными к данной работе и прошедшие инструктаж в соответствии с ГОСТ 12.0.004-79.

8.2. Для работы на дорожно-строительных машинах и механизмах следует иметь соответствующее удостоверение, на тягаче с прицепным дорожным механизмом - специальное обучение и практическую подготовку.

8.3. Все работающие должны пользоваться средствами индивидуальной защиты.

8.4. При приготовлении смеси необходимо соблюдать Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог (М., Транспорт, 1979).

8.5. Подъезд под загрузочный бункер смесительной установки и выезд из-под него автосамосвалов должен происходить только после сигнала машиниста (оператора) установки. Место подъезда должно постоянно очищаться от просыпавшегося материала.

8.6. Застрявшую в кузове смесь выгружают стоя на земле инструментом (скребком, лопатой) с рукояткой длиной не менее 3 м.

8.7. При распределении бетонной смеси автогрейдером скорость его должна быть минимальной, расстояние между бровкой насыпи и внешними (по ходу) колесами - не менее 1 м (расстояние может корректироваться в зависимости от конкретных условий работ).

8.8. При работе катков на пневматических шинах необходимо соблюдать требования указанных выше Правил техники безопасности (п.п. 4.104 - 4.ПО).

8.9. При нарезке швов в затвердевшем бетоне необходимо соблюдать следующие требования:

· пользоваться защитными очками и исправным защитным кожухом режущих дисков;

· не регулировать и не перемещать машину во время нарезки (при вращающихся дисках), а также не работать при незафиксированном положении диска.

8.10. При работе с химическими добавками (ЛСТ, 135-41, СНВ, 119-215) следует соблюдать меры предосторожности. При попадании добавок на кожу вымыть ее чистой водой с мылом, при попадании в глаза - промыть чистой водой.

8.11. При уходе за свежеуложенным бетоном с применением пленкообразующих материалов соблюдают те же Правила техники безопасности п.п. 5.70 - 5.78 и 11.27 - 11.33, а при хранении - п.п. 11.1 - 11.19.

Приложение 1

РАСЧЕТ ДОРОЖНОЙ ОДЕЖДЫ НА ПРОЧНОСТЬ

1. Основные положения и предпосылки расчета.

При экономически целесообразных толщинах битумо-содержащих слоев появление трещин в асфальтобетонных покрытиях на основаниях из цементобетона не исключено. Это подтверждается обследованием эксплуатируемых покрытий, построенных на основаниях из цементобетона различных марок (от М-75 до М-200). Основной размер образовавшихся плит после 2-3 лет эксплуатации при отсутствии швов составляет от 15 м до 20 м. Трещины имеют ярко выраженный температурный характер и их появление не отражается на несущей способности дорожной одежды.

Процесс трещинообразования может регулироваться путем устройства поперечных швов в основании из цементобетона.

В связи с этим расчет толщины битумосодержащих слоев из условия обеспечения трещиностойкости цементобетона от воздействия климатических факторов для предупреждения появления трещин на поверхности покрытия экономически нецелесообразен.

Основным критерием расчета является обеспечение трещиностойкости плит основания при принятой надежности, увязанной с межремонтными сроками службы покрытия и заданным сроком службы дорожной одежды до капитального ремонта под воздействием повторных нагрузок, обусловленных составом и интенсивностью движения автомобилей, и переменными суточными и сезонными температурами воздуха с учетом солнечной радиации.

Основным несущим слоем является плита цементобетонного основания. При этом под плитой подразумевается участок покрытия, ограниченный двумя поперечными швами или трещинами, расположенными на расстоянии более 5 м друг от друга, что позволяет вести расчет бесконечной или полубесконечной плиты на упругом полупространстве методом расчета жестких дорожных одежд.

Толщину битумосодержащих слоев в соответствии с их деформативностью по известным зависимостям приводят к эквивалентной толщине цементобетона. При этом предполагается полное сцепление всех слоев дорожной одежды, достигаемое технологическими мероприятиями.

В цементобетонном основании в зависимости от толщины конструктивных слоев и климатических условий возникают температурные напряжения той или иной величины, учет которых обязателен при расчете.

По установившейся практике расчет дорожной одежды ведется на перспективную интенсивность движения на последний год службы и толщины конструктивных слоев устанавливают, исходя из суммарного количества расчетных нагрузок за принятый срок службы. Однако, в зависимости от показателя прироста, интенсивность движения в первые годы службы изменяется достаточно медленно. Поэтому дорожные одежды, запроектированные таким образом и без учета межремонтных сроков службы, в первые годы обладают большим запасом прочности.

Учет интенсивности движения при расчете толщин конструктивных слоев следует проводить по периодам, увязанным со сроками проведения ремонтов и, как правило, не превышающими 2-8 лет.

Учет межремонтных сроков службы и роста интенсивности движения позволяет резко снизить первоначальные строительные затраты и рационально распределить оставшиеся на весь срок службы дорожной одежды. Это достигается постепенным наращиванием битумосодержащих слоев по периодам, увязанным со сроками ремонта, что позволяет добиться, чтобы конструкция на каждом интервале времени работала с надежностью, соответствующей интенсивности расчетной нагрузки.

Расчет выполняют по предельным состояниям, определяющим потерю работоспособности на основании принятой расчетной схемы, используя нормируемые расчетные параметры.

Дорожные одежды рассчитывают с учетом надежности (вероятности безотказной работы конструкции в течение намеченного срока эксплуатации), принимаемым по табл. 1:

Таблица 1

Интенсивность расчетной нагрузки, ед./сут

Уровень надежности

Коэффициент прочности, Кпр

Более 1000

0,95

1,00

500 - 1000

0,90

0,94

Менее 500

0,80

0,87

Расчет ведется путем проверок предварительно назначенной конструкции дорожной одежды.

2. Исходные данные для расчета дорожной одежды:

· категория дороги, число полос движения;

· исходная интенсивность движения, расчетные нагрузки;

· срок службы дорожной одежды до капитального ремонта;

· дорожно-климатическая зона;

· расчетные характеристики материалов.

РАСЧЕТНЫЕ НАГРУЗКИ И ИНТЕНСИВНОСТЬ ДВИЖЕНИЯ

Дорожная одежда рассчитывается с учетом состава и интенсивности движения, ожидаемых на год службы до капитального ремонта.

Расчетный срок службы при определении конструкции дорожной одежды устанавливают не менее 25 лет.

Расчетную нагрузку на колесо (Pp) определяют по формуле (1):

Рр = Рн·Кд, (1)

где Рн - нормативная нагрузка, Рн = 50 кН;

Кд - коэффициент динамичности, принимаемый 1,3.

Интенсивность движения выражают количеством автомобилей, проходящих по одной наиболее загруженной полосе. Коэффициент, учитывающий число полос движения, приведен в табл. 2.

N0 = NС·fпол, (2)

где N0 - интенсивность движения по наиболее загруженной полосе, авт./сут;

NС - интенсивность движения на последний год службы, авт/сут;

fпол - коэффициент, учитывающий число полос движения (см. табл. 2).

Таблица 2

Число полос движения

Значение коэффициента полосы для полосы No

Число полос движения

Значение коэффициента полосы для полосы No

1

2

3

1

2

3

1

1,00

-

-

4

0,35

0,20

-

2

0,55

-

-

6

0,30

0,20

0,05

3

0,50

0,50

-

Приложение 2

МЕТОДИКА ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ПРИ ПОДБОРЕ БЕТОННОЙ СМЕСИ И ЛАБОРАТОРНОМ КОНТРОЛЕ

Изготовление контрольных образцов может осуществляться одним из предложенных способов:

· формованием на прессе в формах-цилиндрах AE 100-150 мм:

1. Уплотняющая нагрузка должна быть 30 МПа (300 кг/см2), время приложения нагрузки - 3 мин. На каждый вид и срок испытания изготавливают не менее 3 образцов. Высота образца после уплотнения должна быть 100 ? 2 мм. Массу навески бетонной смеси рассчитывают по теоретической насыпной плотности бетона и объему образца.

2. Форму со вставленным нижним вкладышем протирают влажной тканью и наполняют предварительно взвешенной цементобетонной смесью через металлическую воронку. Смесь укладывают в два слоя, каждый равномерно распределяют и штыкуют смесь в форме ножом или шпателем 15 раз; затем вставляют верхний вкладыш и устанавливают форму на нижнюю плиту пресса для уплотнения. Нагрузку доводят до 30,0 МПа и выдерживают 3 мин; после чего нагрузку снимают, а образец извлекают из формы выжимным приспособлением.

Не допускается отделение воды из бетонной смеси при ее формовании. Если наблюдается водоотделение или коэффициент уплотнения менее Ку = 0,98, состав бетона должен быть откорректирован.

Образцы с дефектами (облом кромок и непараллельность верхней и нижней граней, раковины на боковой поверхности) выбраковываются.

· Вибрирование с пригрузом:

1. Изготовление образцов должно осуществляться в формах-кубах 10 ? 10 ? 10 см или формах-призмах 10 ? 10 ? 40 см вибрированием с пригрузом на стандартной лабораторной виброплощадке в течение 3 мин. Вес пригруза 40 г/см2.

2. Способ и режим твердения образцов бетона следует осуществлять по ГОСТ 10180-90 и ГОСТ 18105-86.

Приложение 3

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ СВЕЖЕУЛОЖЕННОГО БЕТОНА

1. Метод замещения объема.

В уложенном слое делают лунки диаметром около 25 см. Материал тщательно выбирают из лунок и помещают в резиновые или целлофановые мешки, плотно завязывают, чтобы сохранить влажность отобранной бетонной смеси.

Для определения объема лунок над каждой из них устанавливают кольцо и воронку (см. рисунок). Через воронку лунку заполняют до краев кольца одномерным сухим песком средней крупности. Для нахождения объема лунок и кольца песок насыпают мерными сосудами емкостью 2, 1, 0,5, 0,25 л (с делениями).

Среднюю плотность свежеуложенного бетона вычисляют по формуле

, г/см3,

где Р - масса пробы бетона, взятой из лунки, гр;

V - объем сухого песка, необходимого для заполнения лунки и кольца, см3;

V0 - объем кольца, см3.

Определение плотности свежеуложенного бетона методом засыпки лунки песком:

1 - лунка; 2 - кольцо; 3 - воронка

2. Прибором КП-120.

В уложенном слое делают лунки диаметром 25 см, а тщательно выбранную из лунок бетонную смесь помещают в резиновые или целлофановые мешки и взвешивают.

Объем лунки определяют прибором КП-120. Объем лунки, соответствующий объему извлеченного из нее материала, находят заполнением лунки через резиновый баллон из измерительного цилиндра водой, вытесняемой избыточным давлением, которое создается в цилиндре насосом. Величину объема лунки устанавливают по разности уровней воды в цилиндре до и после заполнения лунки. Среднюю плотность свежеуложенного бетона определяют по формуле

, г/см3,

где V - объем лунки, определенный прибором КП-120, см3.

Приложение 4

МЕТОДИКА ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ БЕТОННОЙ СМЕСИ В ПОЛЕВЫХ УСЛОВИЯХ

Жесткость бетонной смеси в полевых условиях определяется с помощью прибора Союздорнии для стандартного уплотнения и характеризуется количеством ударов, затрачиваемых для достижения заданной плотности смеси.

Плотностью бетонной смеси задаются 2400 кг/м3.

При подготовке прибора на стойке с уплотнителем наносится риска, соответствующая положению нижней поверхности стойки с уплотнителем, передающим ударную нагрузку, на верхней плоскости разъемного стакана.

На весах взвешивают навеску бетонной смеси, соответствующую объему разъемного цилиндра, умноженного на заданную плотность бетонной смеси.

Внутреннюю поверхность разъемного цилиндра и верхнего стакана протирают влажной тканью.

Бетонную смесь в цилиндре уплотняют в два слоя.

Половину навески укладывают в разъемный цилиндр, штыкуют 10 раз ножом и уплотняют гирей 2,5 кг. Для уплотнения первого слоя принимают 60 ударов гири.

Затем стойку с уплотнителем снимают, поверхность уплотненного бетона рыхлят ножом, высыпают вторую половину навески и продолжают уплотнение бетонной смеси до совмещения риски на стойке с уплотнителем с верхней плоскостью стакана.

По полученному общему количеству ударов с помощью тарировочной кривой дважды определяют жесткость бетонной смеси.

Общее время испытания смеси не должно превышать 15 мин.

Тарировочную кривую (зависимость между различной жесткостью бетонной смеси, определенной по ГОСТ 10181-00 и количеством ударов на приборе Союздорнии для достижения заданной плотности бетона) строят для конкретных составов бетонных смесей в лабораторных условиях. При изменении материалов, входящих в состав бетонной смеси, тарировочная кривая уточняется.

СОДЕРЖАНИЕ

Предисловие. 1

1. Общие положения. 2

2. Требования к <<тощему>> бетону и бетонной смеси. 2

3. Требования к материалам для <<тощего>> бетона. 2

4. Проектирование состава <<тощего>> бетона. 3

5. Конструирование дорожной одежды с основанием из <<тощего>> бетона. 4

6. Технология производства работ при устройстве оснований из <<тощего>> бетона. 5

7. Контроль качества. 9

8. Требования безопасности. 9

Приложение 1. Расчет дорожной одежды на прочность. 10

Приложение 2. Методика изготовления образцов при подборе бетонной смеси и лабораторном контроле. 14

Приложение 3. Определение плотности свежеуложенного бетона. 15

Приложение 4. Методика определения жесткости бетонной смеси в полевых условиях. 16

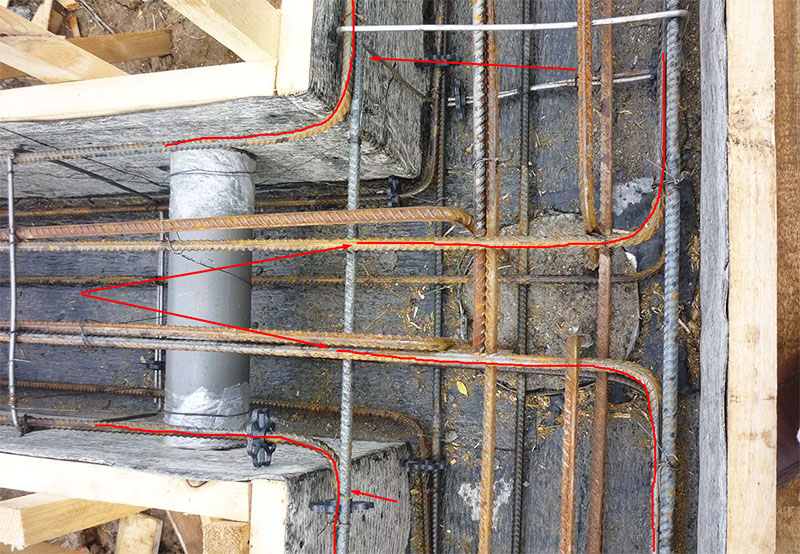

Чудо-арматурщики: опасная ошибка, допускаемая дилетантами при армировании

При обустройстве фундамента дома требуется максимально точное выполнение технологии, с этим не поспоришь. Ведь именно от прочности основы будет зависеть то, сколько простоит постройка. Однако начинающие строители зачастую допускают ошибки именно на этом этапе строительства − при армировании будущего фундамента. И если некоторые не столь критичны, есть одна, которая может существенно повлиять на прочность основы. Сегодня поговорим об опасной ошибке, допускаемой дилетантами при армировании, попутно рассмотрев и остальные.

Читайте в статье

Допускаемые ошибки при армировании фундамента и его заливке

К сожалению, ошибки допускаются как на этапе армирования, так и при заливке фундамента. В результате человек получает не требуемый монолитный элемент, а набор балок. Обозначим основные ошибки, а после рассмотрим их более подробно.

Среди них наиболее частыми являются:

- отсутствие в арматурном каркасе Г-образных элементов при организации углов;

- отсутствие стяжек или П-образных элементов по всему каркасу;

- опалубка не выстилается гидроизоляционным материалом;

- несоблюдение временных промежутков между заливками слоёв фундамента.

Некоторые из этих ошибок не столь критичны, однако и их допускать не стоит. Особенно, если строится два и более этажа.

К чему приводит отсутствие Г-образных элементов по углам и соединениям

Зачастую при обустройстве углов каркаса домашние мастера попросту накладывают перпендикулярные пруты один на другой и связывают их. При этом даже если кто-то им указывает на ошибку, отмахиваются, − мол, уже строил так, 10 лет дом стоит − и никаких проблем. Здесь нужно понимать, что одноэтажный дом с массивным фундаментом, стоящий на прочном грунте − это одно, а двухэтажный, да ещё и на современном узком ленточном или свайно-ростверковом – совсем другое.

Углы арматурного каркаса, как и примыкающие к ним детали, должны армироваться с использованием Г-образных или П-образных элементов. В противном случае подвижки грунта, если они значительны, способны попросту разорвать соединение. Конечно, то, что это произойдёт, − не факт, но подобное вполне возможно. Стоит ли рисковать из-за минимальной экономии арматурных прутов?

В каркасе нет стяжек или П-образных элементов: зачем они нужны

Вот эта ошибка более серьёзна. Именно она приводит к растрескиванию и разрушению фундамента. И если разрыв основы по причине отсутствия Г-образных элементов − редкость, то здесь фундамент ослабляется на сжатие. То есть вес всего дома давит сверху некоторое время, после чего попросту расплющивает основание.

При монтаже арматурного каркаса после укладки первого слоя прутов обустраивается второй, немного выше. Именно между этими «этажами» и требуется установка объединяющих элементов. Они усиливают конструкцию именно на сжатие. Экономия здесь не просто опасна − она губительна. Да и вообще, если владелец взялся за строительство дома, он заинтересован в том, чтобы жилище простояло как можно дольше и было безопасным. Понятно, что лишнего тратить не хочется, но можно представить, в какую сумму обойдутся трещины, а после − и разрушение фундамента.

Для чего нужна гидроизоляция опалубки изнутри

При обустройстве опалубки перед тем, как заливать бетон, необходимо выполнить гидроизоляцию внутри неё. И делается это вот для чего. Какой бы идеальной не казалась опалубка, всё равно в ней будут щели. Хотя бы в месте соединения с грунтом. Да и грунт здесь тоже играет свою роль.

ФОТО: opalubka.pro Опалубка собрана, однако монтаж каркаса начат рановато, не хватает одной детали

Так вот, при заливке бетона в опалубку без гидроизоляции сквозь щели, а также в почву начинает уходить влага, а вместе с ней − и часть цементной взвеси. При этом уменьшение доли цемента ослабляет бетон, а отсутствие необходимой влаги способствует появлению усадочных трещин. Казалось бы, мелочь, какую-то плёнку не проложили. А в результате получается немалая проблема.

Небольшое отступление. При укладке плёнки для гидроизоляции её требуется хорошо крепить (это относится к цоколю). В противном случае появляются складки, которые в итоге придётся штукатурить, ведь они портят внешний вид.

Заливка фундамента: ошибки, допускаемые в процессе

Очень часто строители, залив часть опалубки бетоном, решают, что «на сегодня хватит». В итоге доливка бетона происходит на следующий день, а то и позже. Подобное категорически недопустимо. При подобной заливке получается, что фундамент становится не монолитным и имеющим сплошное армирование, как это положено, а в виде двух отдельных бетонных балок, соединённых меж собой арматурой. Попробуем разобраться, к чему это может привести.

Со временем влага, появляющаяся между этих балок, приводит к коррозии арматуры, ослабляя её, а подвижки грунта дополняют разрушительный процесс. Результат предугадать несложно, арматура попросту отрывается. Конечно, это произойдёт не через год и даже не через 10 лет, но всё же − стоит ли рисковать? Необходимо помнить, что максимальный временной промежуток между заливками слоёв составляет 2 часа.

В заключение

Надеемся, что изложенная сегодня информация пригодится начинающим строителям в их нелёгкой работе. Если у вас остались вопросы, можно задать их в обсуждениях ниже. Редакция HouseChief обязательно ответит на каждый из них в кратчайшие сроки. Там же вы можете прокомментировать прочитанное или поделиться личным опытом, если таковой имеется. Будем благодарны, если оцените нашу работу, для нас это очень важно. А напоследок, как уже повелось, − интересный видеоролик, который поможет более полно раскрыть тему. Берегите себя, близких и будьте здоровы!

Соединение между старым и новым слоем бетона

Существуют различные ситуации, когда возникает необходимость осуществить соединение между старым и новым слоем бетона (ремонт фундамента, обустройство дополнительных уклонов для стоков, необходимость увеличить толщину стяжки и т.п.). Как же это сделать грамотно?

Соединение между старым и новым слоем бетона

Пласты бетона, уложенные с перерывом даже в несколько часов, плохо сцепляются друг с другом. При застывании поверхности залитой бетонной смеси образуется рыхлая цементная пленка, ухудшающая водонепроницаемость и морозостойкость. Это так называемый «холодный шов». При укладке нового слоя бетона приходится решать возникшую проблему.

Существует два основных метода соединения бетонных поверхностей: при помощи акрилового клея и связкой арматурных каркасов. И тот, и другой варианты предусматривают проведение ремонтных работ при положительной температуре воздуха.

При выборе любого способа работа начинается с подготовки поверхности старого бетона для соединения с новым. Определив место соединения, нужно очистить старый слой от мусора и грязи. Особое внимание уделите поврежденным местам поверхностей.

При ручном способе очистки используйте щетку по металлу для снятия цементной пленки. Можно использовать угловую шлифовальную машину или подобный инструмент при подготовке большой площади заливаемой поверхности.

Соединение бетонных поверхностей при помощи акрилового клея

Первый вариант с использованием клея уже довольно широко распространен. В продаже большой выбор акриловых клеев для усиления, восстановления и ремонта бетонных конструкций. Установите опалубку для нового слоя бетона, подготовьте клей по инструкции на упаковке и нанесите его на поверхность старого бетона.

Все готово для работ по укладке нового бетона. Оптимальный вариант – его заливка за один прием. Этот вариант совмещения слоев бетона чаще используют для оздоровления поверхностей стяжки или изготовления дополнительных сточных уклонов.

Соединения бетонных поверхностей связкой арматурных каркасов

Второй, более классический, способ состоит в связке поверхностей металлическим каркасом.

При наличии в старом бетоне армирующего каркаса – его оголяют в нескольких местах и приваривают к нему новый армопояс.

Можно высверлить отверстия и установить анкерные болты. После заливки бетона они будут частично в старом слое, частично в новом.

Используют также вариант высверливания в старом бетоне отверстий под разными углами в разные стороны. В эти отверстия вставляются отрезки арматуры, которые затем привариваются к армирующему каркасу нового слоя бетона.

Далее очищаете поверхность, устанавливаете опалубку, смачиваете место соединения бетона водой и заливаете новый бетон. Этот способ чаще применяют при заливке толстого слоя бетона. Но в любом случае для избегания деформаций и трещин основания - толщина нового слоя не должна превышать толщину старого.

Опытные строители рекомендуют не комбинировать описанные способы. В зависимости от ситуации, выбрав конкретный метод, постарайтесь за один раз максимально полно выполнить бетонные работы. Минимум слоев бетона обеспечит прочность и надежность конструкции.

Как правильно заливать бетон поверх предыдущего бетонного слоя?

Перед заливкой нового слоя с поверхности старого слоя снимают застывшее цементное молочко, тогда между ними будет обеспечено хорошее сцепление.

В строительстве случаются такие ситуации, когда необходимо залить новую смесь из бетона поверх старой, не выполняя. Читать дальше

Комментировать ответ… Комментировать…

Прежде всего, необходимо обследовать состояние старого покрытия, чтобы определиться с тем перечнем работ, которые необходимо выполнить. Для обеспечения хорошего сцепления нового бетона со старым следует тщательно очистить поверхность старого основания от грязи и пыли. Между ними не должно быть никакой прослойки, пленки, слабо держащихся кусков и проче. Читать далее

Комментировать ответ… Комментировать…

Ещё 4 ответа

Укладка бетонной смеси поверх другого слоя бетона подразумевает создание рабочего шва, создание шероховатой поверхности для лучшей адгезии между слоями, делаем это при помощи отбойного молотка или перфоратора. Например, рабочий шов всегда устраивается между соседними захватками. Допускается устраивать рабочий шов для: баллок, ригелей, ростверков. Читать далее

Комментировать ответ… Комментировать…

Необходимо руководствоваться требованиям п.5.3.1 СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87: п.5.3.1 Для обеспечения прочного и плотного сцепления бетонного основания со свежеуложенным бетоном требуется: - удалить поверхностную цементную пленку со всей площади бетонирования; - срубить наплывы. Читать далее

Комментировать ответ… Комментировать…

Нужно имеющийся слой прогрунтовать перед заливкой следующего слоя. Если же предыдущий слой был залит давно, стоит проверить его состояние - наличие сколов, трещин, повреждений. Если он хлипкий, его лучше демонтировать.

5 Способов предотвращения трещин в бетоне и простой метод их устранения

Даже если вы впервые работаете с бетоном , то можете обеспечить продолжительный период его эксплуатации, путем соблюдения основных правил.

Бетон один из самых прочных строительных материалов, что делает его фаворитом как у профессиональных строителей, так и у домашних мастеров, которые используют его для создания дорожек , тротуаров, подъездных путей и многого другого. При соблюдении всех правил во время подготовки и заливки бетона, он может прослужить десятилетия. Но при разрушении даже через маленькие трещины может проникать вода, которая при замерзании расширяется, разрушая бетон еще больше.

Не бойтесь, описанной проблемы легко избежать!

1. Обильный полив

В то время, как для полного высыхания бетона требуется до 28 дней, то шаги, которые вы предпринимаете в первые дни, очень важны для дальнейшего увеличения времени эксплуатации. Цемент (связующий ингредиент в бетоне) отверждается постепенно и должен удерживать влагу, чтобы достичь своей полной прочности. Бетон менее склонен к растрескиванию, если влага испаряется медленно, поэтому ваш проект будет намного крепче, если поливать его водой несколько раз в день в течение первой недели после заливки. Чем жарче и суше погода, тем чаще следует опрыскивать новый бетон.

В течение того же семидневного периода следите за прогнозом. Если ожидается, что температура опустится ниже 10 градусов, накройте бетон полиэтиленовой пленкой толщиной не менее четырех миллиметров, чтобы он не стал слишком холодным, что может ослабить его внутреннюю структуру и способствовать будущему растрескиванию.

По истечении недели и обильного полива бетон становится более устойчив к экстремальным температурам.

2. Деформационные швы

Даже если вы поливали бетон, как описано выше, большая плита, такая как патио или тротуар, все еще может треснуть в результате усадки бетона. Из-за естественного движения почвы под ним бетонные плиты в конечном итоге трескаются. Под воздействием пластических деформаций бетонная основа не деформируется, подобно пластмассе, обладающей повышенной пластичностью.

Бетон теряет целостность, растрескиваясь аналогично стеклу. Вот почему деформационные швы имеют решающее значение, с их помощью можно повысить прочность бетона, и значительно продлить ресурс эксплуатации.

3. Правильная пропорция

Одна из самых распространенных ошибок, которую делают новички, заключается в добавлении слишком большого количества воды в сухую бетонную смесь для облегчения смешивания. Это приводит к ослабления структуры и высокому риску растрескивания. Даже один дополнительный литр воды может снизить прочность бетона на 40%! При правильном смешивании готовый бетон должен быть полностью пропитан (без сухих частиц цемента), но не водянистым. Бетон, который плещется, слишком влажный, а тот, который рассыпается и разваливается, слишком сухой.

Стандартный 50 кг мешок бетонной смеси требует около 25 литров воды, чтобы достичь нужной консистенции, как овсянка. Если смесь немного рассыпчатая, вы можете добавить больше воды, пока все сухие частицы не будут пропитаны. Если смесь слишком влажная, добавьте еще немного сухого бетона.

4. Крепкое основание

Прежде чем залить тротуар или патио, вам понадобится уплотненное основание для надежной поддержки новой плиты. Если основание под плитой не уплотнено, оно может осесть позже и создать пустоту под плитой, что в конечном итоге может привести к растрескиванию.

То, как вы копаете землю также влияет на вероятность того, что трещины будут развиваться с течением времени. Хорошее правило, чтобы выкопать больше почвы, чем необходимо для размещения желаемой глубины бетона и несколько сантиметров гравия. Например, если вы хотите плиту толщиной в 10 сантиметров, выкопайте 17 сантиметров почвы, а затем заполните 7 сантиметров гравия перед заливкой.

5. Армирование

Вы можете сделать бетон еще прочнее. Для патио и пешеходных дорожек вы можете использовать металлическую сетку. Для небольших проектов, таких как бетонные вазы и другие декоративные элементы, вы можете добавить проволочную сетку во время заливки, чтобы улучшить прочность и уменьшить растрескивание.

Если у вас нет арматуры или сетки, проявите творческий подход. Например, анкерные болты, металлические трубы, остатки от забора - все это может послужить в качестве армирования бетона в домашних условиях.

Как быстро заделать трещины в бетоне?

Эффективно и быстро устранить трещину практически любого размера можно, используя герметик для трещин в бетоне. Эластичный материал плотно заполняет трещину, расширяясь в объеме.

Процесс подготовки также подразумевает очистку проблемного участка от крупных и мелких фракций, но перед использованием герметика необходимо увлажнить основание и нарезать небольшие бороздки для лучшего сцепления герметика с бетоном.

Подписывайтесь на нас в Pinterest , где вы найдете еще больше идей для вдохновения.

Главные причины разрушения

Основные факторы деформации бетонных конструкций:

Что делать, как предотвратить

Рекомендуется сразу после обнаружения следов деформации основания принимать защитные меры. Если этого не сделать, разрушения будут намного больше, соответственно, ремонт обойдется дороже.

Первые признаки разрушения бетона:

- появление на поверхности трещин;

- отслоение отделочного материала;

- изменение уровня грунта;

- нарушение горизонтального положения основания;

- постоянная влажность конструкции.

Обнаруженные причины деформирования мгновенно устраняются. Фундаменту обеспечивается защита от затопления, выполняется его утепление. Если основание имеет сильные повреждения, нужно сделать отливку с армированием. Для заделки небольших щелей используются специальные реставрационные заплатки.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Что делать, если трескается бетон

При обнаружении растрескивания бетонных конструкций рекомендуется сразу выполнять ремонт трещин. Но для начала выясняются обстоятельства возникновения этих разрушений.

Если в бетон попала вода, необходимо выполнить следующие мероприятия:

- поверхность конструкции полностью очищается от аморфных компонентов;

- сформировавшиеся пустоты замазываются строительной смесью на основе цемента;

- после застывания раствора участок обрабатывается специальной грунтовкой глубокого проникновения.

Для ремонта больших трещин рекомендуется использовать строительные смеси, которые специально предназначены для выполнения таких ремонтных работ. Если нужно затереть микротрещины, можно замешать цементно-песчаный раствор самостоятельно.

При крупном разрушении несущей бетонной конструкции осуществляется ее демонтаж и новая заливка. Бетонирование можно выполнять частями, но обязательно с армированием. Проведение ремонта при больших повреждениях конструкций рекомендуется доверять профессиональным строителям.

При обнаружении первых признаков деформирования фундамента, чтобы он не крошился дальше, рекомендуется в ближайшее время сделать ремонт конструкции.Причины, по которым фундамент начинает крошиться:

- влажный цоколь;

- неравномерное проседание постройки;

- отслаивание отделки из-за некачественного раствора;

- нарушение горизонтальности основания;

- поменялся уровень грунта.

После выяснения обстоятельств разрушения основы подбирается вариант устранения проблемы и осуществляется непосредственно ремонт поврежденных участков.

Если фундамент потерпел существенную деформацию, которая привела к разрушению стен здания, то его полностью заливают заново. Это делается поэтапно. В первую очередь осуществляется замена элементов основания, подвергающихся максимальным нагрузкам. Выполняется армирование бетонной стяжки для увеличения прочности новой основы.

Чтобы в будущем не допустить деформирования основания, необходимо периодически выполнять его осмотр, защищать от влаги и морозов. При обнаружении даже небольших трещин рекомендуется сразу их замазывать цементно-песчаным раствором.

Как предотвратить крошение бетонных поверхностей

Рекомендации специалистов по предупреждению крошения бетонных конструкций:

- При самостоятельном приготовлении строительной смеси необходимо дополнительно использовать водоотталкивающие присадки. Для обеспечения однородности смеси, повышения прочности нужно добавлять пластификаторы.

- Уже залитое фундаментное основание рекомендуется обработать гидрофобным составом.

- Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо под высоким давлением пропитать водоотталкивающим средством. Для этого нужно использовать специальное оборудование.

Необходимо обеспечить уход за бетонной поверхностью. Не рекомендуется вводить в эксплуатацию конструкции из бетона раньше установленного времени. Период схватывания цементного раствора составляет 28 суток. На протяжении этого времени бетон набирает прочностные характеристики.

Читайте также: