Известково зольный кирпич плюсы и минусы

Обновлено: 28.04.2024

Известково-шлаковый и известково-зольный кирпич

При замене шлака золой получается известково-зольный кирпич. Состав смеси: 20-25% извести и 80-75% золы. Так же как и шлак, зола является дешевым сырьем, образующимся в больших объемах после сжигания топлива (каменного угля, бурого угля и др.) в котельных ТЭЦ, ГРЭС и др.

- подробно узнать о всех работах, выполняемых в составе экспертизы, можно в разделе: «Строительно-техническая экспертиза конструкций, помещений, зданий, сооружений, инженерных сетей и оборудования. Судебная экспертиза.»В процессе сгорания пылевидного топлива часть очаговых остатков оседает в топке (зола-шлак), а самые мелкие частицы золы уносятся в дымоходы, где задерживаются золотоуловителями, а затем их транспортируют за пределы котельной – в золотоотвалы. Наиболее тонкодисперсные золы называют золами-уноса.

При смешивании с водой золы не твердеют, однако при добавках извести или портландцемента они активизируются, а запаривание смеси в автоклавах дает возможность получать из них изделия достаточной прочности.

- подробно узнать о всех работах, выполняемых в составе обследования, можно в разделе: «Обследование конструкций, помещений, зданий, сооружений, инженерных сетей и оборудования.»При сжигании некоторых горючих сланцев (например, средневолжских) образуются золы, содержащие окиси кальция 15% и более, которые имеют способность твердеть без добавок извести. Кирпич из этих зол называют сланце-зольными.

Применение шлаков и зол очень выгодно, так как при этом снижается стоимость строительных материалов.

Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, которые применяют при производстве силикатного кирпича, и запаривают в автоклавах.

- подробно узнать о всех работах, выполняемых в составе исследований и экспертизы, можно в разделе: «Исследование конструкций и материалов. Экспертиза деталей, изделий, узлов, элементов и пр.»Плотность шлакового и зольного кирпичей – 1400-1600 кг/см³, коэффициент теплопроводности – 0,5-0,6 Вт/(м*°C). По пределу прочности при сжатии шлаковый и зольный кирпичи разделяют на три марки: 75, 50, 25. Морозостойкость известково- шлакового кирпича такая же, как и силикатного, а известково-зольного – ниже.

Известково-шлаковый и известково-зольный кирпичи применяют для возведения стен зданий высотой не более трех этажей и для кладки верхних этажей многоэтажных зданий.

Известково-зольный кирпич

И вот один из мененджеров стал мне предлагать известково-зольный кирпич. Он дешевле силикатного (примерно на 15%), "теплый".

Ну, так как водопоглощение у него 22, это что-то не хорошо. А так вроде все нормально. Отличная геометрия, можно класть на клей. Но противоречивы данные по морозостойкости (то 50, то 35, пишут).

Видимо, это все таки для наружных стен материал.

Кто-то может просветить по этому кирпичу?

Комментарий

АлександрОВПроблему вижу в активности радионуклидов золы от сгорания угля. 1 нужен сертификат и еще самому убедится наглядно с дозиметром у построеной стены или склада кипича посмотреть задир фона.

Комментарий

Юрий07 член клуба Изба Проблему вижу в активности радионуклидов золы от сгорания угля. 1 нужен сертификат и еще самому убедится наглядно с дозиметром у построеной стены или склада кипича посмотреть задир фона.Но вообще, состав:

"Известково-зольный кирпич состоит из двух компонентов: извести и золы в соотношении 1:3."

Комментарий

АлександрОВАктивность нуклидов зависит от месторождения сжигаемых углей. Связано это с глубиной их залегания (чем глубже, тем вероятнее более высокие значения радиоактивности), а также с возможным окислением углей. В природных условиях уголь довольно часто окисляется, и поэтому у него появляется спо-собность к химическим взаимодействиям. Например, если подземные воды содержат уран, то в угле будет происходить его накопление и со временем концентрация урана повысится.

В принципе не все так плохо все строительные материалы активны. Просто надо убедится что все в норме. Вряд ли станут вкладывать деньги в производство вредной продукции.

Известково-зольный кирпич: характеристики, специфика изготовления, применение

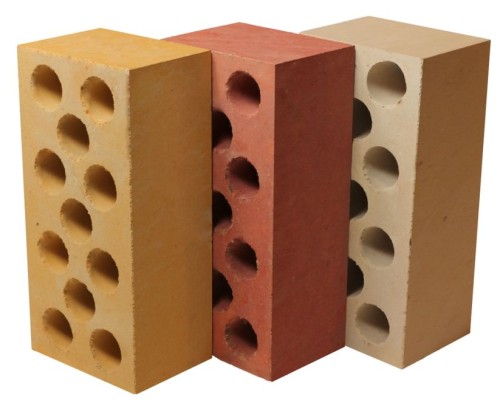

Известково-зольный кирпич – это одна из популярных разновидностей силикатного. Он изготавливается по аналогичной технологии производства и имеет похожие характеристики. В строительстве зольный кирпич служит оптимальным выбором между бетонным блоком и керамическим кирпичом.

Сфера применения зольного кирпича достаточно широкая, благодаря отличным эксплуатационным параметрам, несложной укладке и долгим сроком службы. На зольный кирпич цена, меньше, чем на силикатный, за счет использования золы в составе.

Описание материала и состав

Изготовление зольного кирпича основывается на смеси из золы и извести в соотношении 3 к 1. В процессе производства образовывается пористая структура, превосходящая силикатный кирпич по техническим и эксплуатационным характеристикам. Цвет готового изделия – серый.

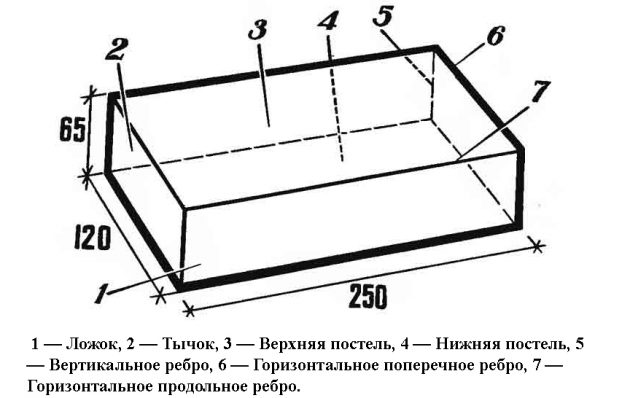

Стандартный размер изделия 250х120х88 мм. Такие габариты обеспечивают небольшой расход раствора (или клея) для кладки и очень удобны для монтажных работ.

Технология производства

Методика изготовления известково-зольного кирпича похожа на производство силикатного кирпича, за исключением первого этапа.

Для подготовки смесового состава используется около 70-80% золы и 20-30% извести. Все компоненты измельчаются и перемешиваются до однородности, после чего помещаются под специальный пресс.

Автоклавный метод обеспечивает кирпичу прочность и устойчивость к высоким нагрузкам. Увеличение прочностных характеристик продолжается и после выгрузки кирпича из автоклава, при высыхании изделия.

Качество и долговечность известково-зольного кирпича напрямую зависит от соблюдения технологического процесса производства. Правильная дозировка основных компонентов, соблюдение температурных режимов, степень измельчения золы и извести, соблюдение временных интервалов «обжига» - каждый этап влияет на технические характеристики изделия. Поэтому лучше купить кирпич производства крупных компаний и заводов.

Основные технические характеристики

Главным преимуществом известково-зольного кирпича является прочность. Различают несколько модификаций материала в зависимости от прочностных характеристик. Определить уровень прочности можно согласно маркировке, она показывает величину нагрузки на см2 изделия: М75, М100, М125, М150.

Не менее важной характеристикой для современного строительства остается теплопроводность. Сохранение тепла и соответственно экономия энергоресурсов – очень актуальный вопрос на сегодня.

Пористая структура благодаря специфике состава зольного кирпича способствует низкой теплопроводности, по сравнению с силикатным и керамическим аналогами. Известково-зольный кирпич имеет коэффициент теплопроводности 0,3 Вт/м•°С.

По уровню морозостойкости данный вид кирпича не уступает силикатным и керамическим аналогам. Он выдерживает несколько периодов поочередной заморозки и размораживания, без утраты основных технических свойств.

Уровень влагопоглощения материала в пределах 20,1–22,3% влаги от всего объема изделия. Плотность известково-зольного кирпича колеблется в диапазоне 1400-1600 кг/м3.

Основные преимущества зольного кирпича

- Экологичность. Материал безопасен для окружающей среды и жителей домов, при строительстве которых был использован.

- Низкая теплопроводность. Сохраняет тепло внутри помещения, так образом экономя энергоресурсы и финансы собственников жилья.

- Небольшой вес. Облегчает процесс укладки кирпича.

- Морозостойкость. Сохраняет все технические характеристики даже через несколько циклов заморозки-разморозки.

- Прочность.

- Правильная геометрия. Ускоряет процесс кладки.

- Не поддается плесени и процессам гниения.

- Быстрый монтаж за счет оптимальных габаритов кирпича.

- Укладка при помощи клея или кладочной смеси.

- Доступная стоимость. На известково-зольный кирпич цена сравнительно небольшая, за счет использования вторичного сырья (золы, как отхода при сжигании каменного угля в ТЭЦ и ГРЭС).

Сфера применения

Известково-зольный кирпич применяется для устройства зданий небольшой высоты в пределах 9 м (трех этажей). Благодаря легковесности и хорошей плотности очень часто его используют для возведения верхних этажей, а также межкомнатных перегородок промышленных и гражданских зданий.

Популярность зольного кирпича обеспечена долговечность, прочностью и низкой теплопроводностью.

Специалисты не рекомендуют использовать известково-зольный кирпич для облицовки зданий (за исключением основы под сайдинг), устройства фундаментов, цоколей и подвальных помещений. Из-за низкой жаростойкости изделие не предусмотрено для кладки и облицовки печей и каминов.

Где купить кирпич?

Купить известково-зольный кирпич лучше всего на кирпичном заводе "Афина" в городе Челябинске, который гарантированно соблюдает все этапы технологии изготовления и имеет сертификаты качества для каждой партии изделия.

Известково-шлаковый и известково-зольный кирпич

Известково-шлаковый и известково-зольный кирпичи являются разновидностью силикатного кирпича, однако отличаются от него меньшей плотностью и лучшими теплоизоляционными свойствами, так как в них тяжелый кварцевый песок заменен, соответственно, пористым легким шлаком и золой. Для приготовления известково-шлакового кирпича берут 3—12 % извести и 88–97 % шлака, а для известково-зольного – 20–25 % извести и 75–80 % золы. Так же как и шлак, зола является дешевым сырьевым материалом, образующимся при сжигании каменного, бурого угля и другого топлива в котельных ТЭЦ, ГРЭС и т. д. Использование шлаков и зол экономически выгодно, так как оно расширяет сырьевую базу силикатных и других строительных материалов и снижает их стоимость.

Производство известково-шлакового и известково-зольного кирпича аналогично технологической схеме производства силикатного кирпича. Шлаковый и зольный кирпич выпускают размером 250x120x140 мм и больше, марками по прочности при сжатии 25, 50 и 75, морозостойкостью такой же, как и у силикатного кирпича, плотностью 1400–1600 кг/м 3 , теплопроводностью 0,5–0,6 Вт/м град.

Применяют известково-шлаковый и известково-зольный кирпич для возведения кладки стен зданий малой этажности (до трех этажей), а также для кладки стен верхних этажей многоэтажных зданий.

Бизнес-идея №5426. «Экологичный» строительный кирпич из топочной золы и котельного шлака

В Миассачусетском Технологическом Университете разработана новая экономная технология производства строительного кирпича – Eco BLAC brick.

Теперь кирпич Eco BLAC brick делают не из глины и он совсем не требует обжига в печах. Изобретатели называют этот способ производства не только экономичным (в чём нет сомнения), но и экологичным. Давайте разберёмся, так ли это.

Какими же аргументами доказывают производители нового кирпича Eco BLAC brick его большую экологичность по сравнению с традиционным кирпичном из глины?

В процессе добычи глины для изготовления традиционного кирпича, нарушается верхний плодородный слой почв,

печи для обжига – токсичны,

производство кирпича традиционным способом в целом далеко от норм, грубо говоря – это грязное тяжёлое производство, остающееся практически на уровне многовековой давности.

Но как же изобретатели Eco BLAC brick додумались изготавливать кирпич не из глины, а из котельного шлака и топочной золы?

Топочная зола и котельный шлак – куда девать?

Оказывается, что на заводах и фабриках топочная зола и котельный шлак – это проблема. От золы и шлака нужно постоянно очищать котлы и решётки и прочее оборудование. Этот процесс называется – шлакозолоудаление.

Но после того, как оборудование котельной или иного предприятие вновь стало чистым – что делать с удалённой золой и шлаком?

Вот изобретатели и придумали – изготавливать из них строительный кирпич!

Вопрос заключается в том – насколько токсичны эти шлаки и золы сами по себе? И можно ли изготавливать из этих отходов промышленного производства – кирпич для строительства зданий, в которых будут жить или находиться в рабочие часы – люди?

Все прекрасно знают, что современный строительный материал и особенно – отделочный материал – выделяет токсины. А тут ещё и кирпичи из топочной золы и котельного шлака. Чтобы наглядно представить себе – что это такое, представьте, что ваш дом построен из каким-то образом – сгущённого дыма, валящего из заводской трубы химкомбината.

Вот так экологичный кирпич.

Характерно, что изобретатели из Массачусетского Технологического Университета MIT разрабатывают идею для того, чтобы открыть производство нового строительного кирпича … в Индии.

Свой тренинговый центр за 55 000 руб. Можно вести бизнес онлайн!

В стоимость входят комплект материалов для очного проведения всех программ + 2 дня живого обучения онлайн. Бессрочное право проведения 10 программ. Никаких дополнительных отчислений и платежей. Запуск за 2 дня.

Конечно, утилизация золы и шлаков – дело экологов. Не секрет, что эти отходы (которые дают, в основном теплоэлектростанции) крайне велики по объёмам, а отвалы (свалки, на которых они хранятся) и последующие – захоронения, съедают площади земель и денежные средства.

Уже не первая новость экологии обнаруживает налицо тенденцию: «Поможем решить экологическую проблему Земли за счёт. здоровья живущих на ней – людей».

Читая наши материалы, вы, как и мы, следили за бурным развитием эко-тренда – «рециклинг», изготовление товаров массового потребления из утилизированных отходов, чаще всего из б\у пластиков.

Но вот появляется первая волна отката от этого тренда: всё чаще и чаще производители товаров из «первого» сырья указывают на своих этикетках следующую информацию: «Наш товар нетоксичен и экологичен (!), так как сделан не из вторичного переработанного пластика». Оказывается, «вторичный» пластик и изделия из него – очень вредны для здоровья.

Что уж и говорить о кирпиче, изготовленном из отходов теплоэлектроцентралей и производств металлургии – топочной золы и котельного шлака.

Между прочим, так называемую золу-унос (та самая – «полезная» часть отходов металлургии) уже очень давно используют в производстве различных строительных материалов, а также – в дорожном строительстве. Но какие же объекты строятся с участием золы-уноса?

покрытия для полигонов, на которых потом размещают бытовые отходы (пол для свалок),

напольное покрытие для мест парковки - -автомобилей, велотранспорта, набережных, трасс,

строительство дамб и плотин.

Топливный и металлургический шлак уже давно добавляют также и в те строительные материалы, из которых изготавливаются наши дома и офисы.

засыпки для теплоизоляции,

и газо — и керамзито- бетоны,

и зольные гравии,

и компонент (лишь малый) для изготовления цементов,

отделочная керамическая плитка,

и наконец – компонент для изготовления как силикатного, так и – глиняного кирпичей.

Но обратите внимание – всего лишь – компонент.

Практически всё промышленное строительство в странах Западной Европы (таких как Германия и Франция) практически уже полностью основано на топочной золе и котельном шлаке.

Так, во Франции экологично утилизируют около 62% всех подобных отходов; в Германии эта цифра выше – там утилизируют на нужды стройки – 76% отходов. Для сравнения: в РФ утилизируется для целей промышленного и гражданского строительства лишь 9% топливного (от ТЭЦ) и металлургического (от заводов) шлака.

В Индии же – до сих пор дома строят из чисто глиняного кирпича, обжигая его в печах по старинке, добывая глину практически вручную.

Eco BLAC brick – так называется новый кирпич, который изобретатели из Массачусетского MIT для Индии.

Пока что тестовые испытания проходят в одном-единственном городе – Muzaffarnager (Muzaffar Nagar) или по-русски – Музаффарнагар.

Главные отрасли экономики города: производство сахара, стали и бумаги. Именно из этих двух промышленных отраслей и будет браться котельный шлак и топочная зола для первых партий «экологического» кирпича Eco BLAC brick.

Силикатный кирпич — характеристики, достоинства и недостатки

Кирпичи разного рода и вида остаются самым популярным материалом при строительстве зданий. Они очень разнообразны по составу и форме, что позволяет сооружать не просто одинаковые коробки, а здания с интересными архитектурными элементами. Силикатный кирпич один из самых молодых. Его технология была разработана в конце 19 века, однако массовое производство и использование началось в середине прошлого столетия. В статье мастер сантехник расскажет, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Что собой представляет силикатный кирпич

Прежде чем мы подробно рассмотрим достоинства и недостатки силикатного кирпича, необходимо понять, что это за материал в технологическом плане. Силикатный кирпич практически аналогичен природному материалу известняку, который используется уже не одну тысячу лет. Но, как понятно, почти всегда природный камень (в том числе и из-за затрат на доставку) гораздо дороже искусственных.

Известково-песчаный раствор, из которого и осуществляется производство силикатного кирпича, до изобретения портландцемента был самым распространенным кладочным материалом, но у него есть огромный минус — он не влагостоек. Потом, через несколько лет он становится устойчивым к воздействию воды, но эти сроки гораздо больше, чем у стандартного теперь бетона.

Эксперименты с давно известной смесью извести и песка начали почти одновременно русский гражданский инженер Прохов и швед Ридин, они пытались промышленно делать стены и даже целые дома только из него, как понятно высокого качества добиться было невозможно (тем более уже широко использовался бетон на основе портландцемента). Несколько дальше продвинулся немецкий медик (не строитель . ) Бернарди, он изготавливал прессованные кирпичи, которые потом твердели на воздухе.

Но естественно достойной влагостойкости у готовых изделий не было. Соотечественник врача (тоже доктор, но в области химии) Михаэлис попытался обработать смесь извести и песка паром под давлением. Так и появился силикатный кирпич. 5 октября 1880 года можно считать датой его рождения. Причем его изобретение было основано не на расчетах, а результат метода проб и ошибок.

Новый материал получил популярность. Даже в Российской Империи в начале прошлого века работало уже девять заводов выпускавших силикат. Но настоящее широкое распространение этого материала приходится на 50-е годы (это хорошо видно по дате постройки зданий из белого кирпича).

Производство силикатного кирпича

Процесс изготовления силикатного кирпича достаточно несложен (в отличие от производства других строительных материалов), но требует наличия специального оборудования. Поэтому силикат выпускается только промышленно, в небольших цехах его выпуск нерентабелен.

Состав силикатной смеси:

- Известь строительная воздушная;

- Песок для производства силикатных изделий;

- Белитовый шлам;

- Золы уноса тепловых электростанций;

- Песок шлаковый;

- Мелкозернистая золошлаковая смесь;

- Щелочеустойчивые пигменты (окись хрома);

- Вода.

Зола и шлак, частично или полностью заменяя кварцевый песок, уменьшают плотность силикатного кирпича, улучшают теплоизоляционные свойства и прочность. При этом сокращается расход вяжущего на 35-40%, уменьшается время выдержки в автоклаве и на 15-20% снижается себестоимость.

В зависимости от входящих в состав компонентов, силикатный кирпич бывает:

Силикатную смесь именуют жёсткой, поскольку вода здесь играет роль не затворителя, а увлажняющего компонента, т. е. добавляется в минимально необходимом для обретения смесью способности к формованию (7-10% - формообразующая влажность).

Стадии изготовления силикатного кирпича:

- Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивается.

- Формование — состав прессуется. Причем, в отличие от керамических изделий он часто остается в формах до последнего этапа (все зависит от технологической линии).

- Автоклавирование — отформованные изделия отправляются в герметичные камеры для обработки «острым» паром. Для пояснения — острый пар имеет температуру более температуры кипения воды (100 градусов Цельсия) потому что его давление больше атмосферного.

- Кирпич выгружается из форм, проходит выходной контроль и отправляется потребителю.

Также нужно отметить еще, что к производству силикатного кирпича очень близко производство пенно- и газосиликатных блоков. Поэтому заводы часто выпускают весь ассортимент, а для тепловой обработки на линиях применяют одни и те же автоклавы.

Размеры и технические характеристики

Стандартность размеров – обязательное условие для сколько-нибудь значительного строительства. ГОСТ строго регламентирует параметры изделия и отступление от них, выходящее за границы допуска, исключает материал из употребления.

Требования к силикатному кирпичу изложены в следующих основных стандартах и правилах:

- ГОСТ 379-95 "Кирпич и камни силикатные";

- ГОСТ 23421-79 "Устройство для пакетной перевозки силикатного кирпича";

- СНиП 3.03.01-87 "Несущие и ограждающие конструкции".

Выпускается кирпич с такими габаритами:

- Одинарный – длиной в 250 мм, шириной в 120 мм и толщиной в 65 мм. Вес изделия зависит от его типа – пустотелый или полнотелый;

- Полуторный – или утолщенный, при той же длине и ширине толщина изделия составляет 88 мм;

- Двойной – или силикатный камень, обладает толщиной в 138 мм.

Существует целая категория силикатного кирпича нестандартного размера и формы довольно далекой от параллелепипеда. Эти изделия предназначены для формирования различных архитектурных элементов: арок, скругленных углов, сводов и так далее. Их габариты регламентирует ТУ и приложения к ГОСТу.

ГОСТ контролирует такие характеристики изделий:

- Прочность – выпускается материал марки от М75 до М300. Для кладки внутренних стен применяют любой подходящий по прочности и плотности силикатного кирпича. Однако для облицовочных работ кирпич должен быть не менее М125, а камень, то есть, двойной кирпич – не менее М100;

- Морозостойкость – варьируется от F25 до F50. Это означает, что силикатный кирпич разного класса без потери своих свойств перенесет до 25 до 50 циклов замораживания и оттаивания;

- Теплопроводность – количество тепла, которые пропускает изделие за единицу времени. У силикатного кирпича этот показатель невысок – от 0,56 до 0,88 Вт/(м*С). Величину нужно учитывать при расчетах толщины стен;

- Пожаробезопасность – определяется составом силикатного кирпича, в котором отсутствуют горючие ингредиенты;

- Радиационная активность – не превышает 370 Бк//кг.

Состав и структура

Исходный состав одинаков для всех видов силикатного кирпича, а вот структура может быть разной, что влияет на свойства изделия.

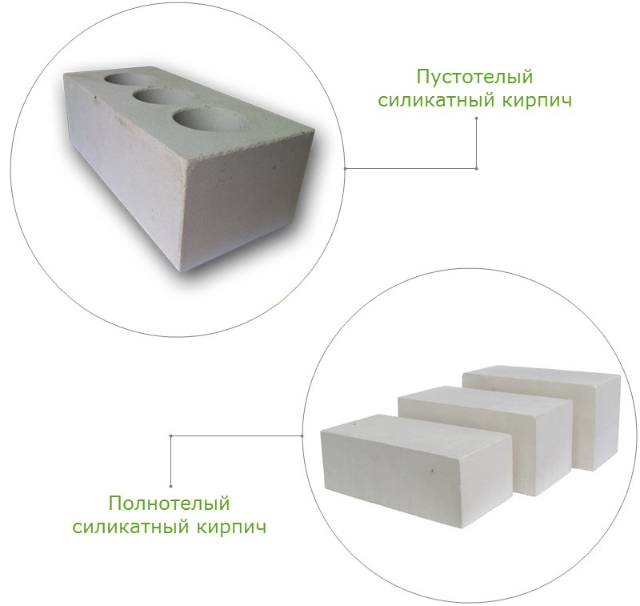

Полнотелый – монолитное силикатное изделие, не включающее никаких пустот. Сам материал при этом может быть более или менее пористым, что влияет на плотность изделия. Полнотелый кирпич более прочен, долговечен, менее склонен к водопоглощению, но имеет самый высокий коэффициент теплопроводности и самый большой вес.

Пустотелый – включает пустоты, вернее говоря, отверстия разного диаметра и в разном количестве. Такой блок легче, имеет более высокие тепло- и звукоизоляционные свойства, однако поглощает и удерживает большее количество влаги.

Пустотелыми могут быть кирпичи любого размера, а полнотелыми – только одинарный и утолщенный. Это ограничение связано с массой блока.

Есть отличия в структуре и между лицевым и рядовым кирпичом. К облицовочному материалу предъявляются более высокие требования и по точности размеров, и по единообразию цвета, и по прочности. Кирпич должен иметь 2 лицевые, то есть, гладкие идеальные плоскости – тычковую и ложковую. Допускается выпуск изделия и с одной лицевой поверхностью – по указанию заказчика.

Лицевой кирпич может быть и полнотелым, и пустотелым. К тому же здесь возможен и другой цвет – желтый, голубой, черный, и более интересная фактура – под колотый камень, под состаренный и так далее.

Рядовой кирпич применяют для кладки внутренней части стены. К цвету и внешнему виду здесь предъявляются куда меньшие претензии: допускаются и скругленности углов и ребер, и сколы, и шелушения, однако в таких пределах, когда дефекты не влияют на прочностные характеристики камня.

Рядовой материал также может быть полнотелым и пустотелым. Цветным или фактурным его по понятным причинам не делают.

Плюсы силикатного кирпича

Исходные ингредиенты и способ производства обуславливает свойства силикатного кирпича:

- Прочность – выпускается материал классом до М300, то есть, кирпич такой марки может выдерживать давление до 30 МПа, а это весьма изрядная величина. При этом силикаты достаточно устойчивы и к нагрузке на изгиб – до 4 МПа, а это означает, хорошую стойкость к усадке: стены из силикатного кирпича не покрываются трещинами и слабо реагируют на подвижки фундамента.

- Известь в качестве исходного компонента позволяет обходиться без дополнительной антисептической обработки. На стенах из силикатов редко появляются грибки или плесень.

- Четкая геометрия – это свойство не только минимизирует число и величину холодовых мостиков, но и облегчает укладку.

- Силикатный материал совершенно безопасен для человеческого здоровья или окружающей среды.

- Силикатный кирпич не горюч и не поддерживает горения. Правда, сам материал не слишком устойчив к высокой температуре – предел составляет 500 С. Если нагрев окажется выше, кирпич сохранит свою целостность, но утратит прочность.

- Стоимость силикатного кирпича наиболее доступна из всех строительных материалов.

- Предполагаемый срок эксплуатации постройки из силикатного кирпича – 50–100 лет.

Минусы силикатного кирпича

Конечно, не бывает идеального строительного материала, поэтому перечислим и недостатки силикатного кирпича:

- Водопоглощение – способность поглощать и удерживать воду выступает самым главным недостатком силикатного кирпича. Достигает 8–11%, а то и 14% . Проблемой при этом становится и возможное разрушение под действием холода – замерзшая влага распирает камень изнутри и разрушает его, и снижение прочности материала до 20–25%. Это особенность не позволяет применять материал при сооружении фундаментов, например, для облицовки подземных этажей и так далее.

- Морозостойкость – ГОСТ предполагает выпуск силикатного кирпича марки не выше F50. Этого хватает для южных и средних регионов, однако в холодных является показателем недостаточным.

- Теплопроводность силикатного кирпича достигает 0,88 Вт/(м*С), а это довольно большое значение. Стены из силикатов нуждаются в утеплении, поскольку сооружать настолько толстые стены, чтобы достичь нужного значения теплопроводности, невыгодно.

- Выпускается и белый, и цветной кирпич, хотя цветовая гамма силикатного кирпича невелика: можно применять только щелочестойкие пигменты, а их немного. Однако при поглощении влаги, тем более неравномерном, цвет меняется – сереет, что, конечно, не лучшим образом сказывается на внешнем виде.

Кладка силикатного кирпича ничем не отличается от кладки любого другого камня. К особенностям можно отнестись почти обязательное утепление стен из силикатного кирпича.

Толщина стены определяется принятыми в регионе требованиями по теплопроводности – в полтора кирпича, в два и два с половиной. Сооружать более толстую стену в целях теплоизоляции нерентабельно, проще утеплить постройку.

Укладывается силикат на обычный цементный или глиняный раствор. Толщина слоя – 3 см. Лучшим способом считается кладка в прижим: раствор сначала наносят на предыдущий ряд, затем на размещаемый блок, а лишь потом кирпич укладывается в ряд.

Силикатный кирпич не используется для постройки фундамента и даже цоколя, если высок уровень грунтовых вод. Стена очень тщательно гидроизолируется от фундамента.

Утепление здания возможно практически любыми материалами, так же как и отделка: никаких ограничений силикатный кирпич не создает.

О том, как производится доставка силикатного кирпича до места использования, расскажем напоследок.

Силикатный кирпич относит к самому прочному варианту, что разрешает перевозку в машине навалом. Однако так транспортируют только рядовой кирпич, поскольку к внешнему виду последнего предъявляется меньше претензий.

Лицевые блоки для перевозки укладывают в поддоны – елочкой, чтобы предупредить смещение, закрепляют дополнительно ремнями и упаковывают термоусадочной пленкой. Для транспортировки применяют длинномерные автомобили, куда материал загружают краном.

Маршрут стоит подбирать так, чтобы машины двигались по ровным дорогам, так как именно во время перевозки кирпич чаще всего и страдает.

В сюжете - Силикатный кирпич его плюсы и минусы

В сюжете - Кладка пустотелого силикатного кирпича

В сюжете - Мы расскажем об отличиях керамических и силикатных кирпичей

Силикатный кирпич – весьма распространенное решение для сооружения зданий как в малоэтажном строительстве, так и высотном. Причиной является его высокая прочность и долговечность. Но материал имеет свои ограничения, которые нужно учитывать.

Известково зольный кирпич плюсы и минусы

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Характеристика шлакового и зольного кирпичаДоменные основные гранулированные шлаки после помола и смешивания с водой медленно затвердевают. Твердение ускоряется, если к ним добавляют известь или гипс, а также основной; негранулированный шлак, распавшийся на воздухе в порошок. Кислые доменные гранулированные шлаки после помола с водой самостоятельно не затвердевают, но добавка к ним извести способствует их твердению

Шлаковый кирпич

Указанным свойством шлаков пользуются для изготовления шлаковых растворов и бетонов, а также шлакового кирпича. В зависимости от свойств доменного гранулированного шлака из него изготовляют кирпич без добавок или с добавками кегранулированного шлака или извести.

Производство шлакового кирпича ведется на шлако-кирпичных заводах, расположенных обычно при металлургических заводах. Оно состоит из следующих операций:

- помола гранулированного шлака на бегунах с увлажнением, а иногда и с добавкой известкового молока;

- прессования на прессах (таких же, как и прессы для силикатного кирпича);

- твердения кирпича в автоклавах под действием пара повышенного давления (реже в пропарочных камерах без давления).

Если добавляют негранулированный шлак или молотую негашеную известь, то перед помолом смеси на бегунах гасят смесь извести со шлаком или смесь двух видов шлака в гасильном вращающемся барабане.

Ферма и размеры шлакового кирпича те же, что и силикатного. Цвет темно-серый. Объемный вес кирпича — около 140U—1600 кг/л3; коэффициент теплопроводности—0,5—0,6. Меньшим весом и теплопроводностью шлаковый кирпич выгодно отличается от силикатного; прочность его ниже, но достаточна для одно-, двух- и трехэтажных обычных зданий.

Прочности на сжатие шлакового кирпича

По прочности на сжатие шлаковый кирпич делится на три марки: 75, 50 и 25. Он обычно обладает удовлетворительными морозостойкостью и огнестойкостью. Применяется он так же, как и силикатный; стены из него можно строить меньшей толщины, если позволяет прочность.

Известково-зольный кирпич

Известково-зольный кирпич изготовляют из золы многозольных каменных углей (например, подмосковных) в смеси с гашеной известью; состав смеси: 1 вес. часть извести и 4—-5 вес. частей золы. Если в составе золы содержится уже достаточно извести, то можно изготовлять и чисто зольный кирпич без добавки или с добавкой всего лишь 2—3% извести.

Золы с большим содержанием извести получаются при сжигании некоторых горючих сланцев (эстонских, ленинградсхих, средневолжских, горьковских). Кирпич из этих зол называется сланце-зольным.

По способу производства, свойствам и применению кирпич этого вида, в общем, сходен со шлаковым.

Читайте также: