Инновационная технология производства кирпича

Обновлено: 06.05.2024

Инновационная технология производства кирпича

Все проекты

Для бизнеса

Другие проекты

Топ недели

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

538 993 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

1 924 474 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

920 843 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

1 594 603 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

Мы больше не будем рекомендовать вам подобный контент.

422 262 просмотра

Мы больше не будем рекомендовать вам подобный контент.

Топ недели

Прямой эфир

Образование

Вы отметили максимальное количество друзей (64) на этой фотографии.

В данный момент вы не можете отметить человека на фотографии. Пожалуйста, попробуйте позже.

Фотография недоступна этому человеку

Чтобы отметить человека, наведите на него курсор и нажмите левую кнопку мыши. Чтобы отметиться на фото, наведите на себя курсор и нажмите левую кнопку мыши.

Экологичные кирпичи: новые разработки и решения

Обеспечение экологической безопасности, упрощение производства, повышение показателей эффективности конструкций – основные направления научных изысканий в строительной сфере. В этой статье представлен обзор мировых «кирпичных» новинок.

Голландская фирма StoneCycle предлагает свою уникальную разработку – кирпич для облицовки. Новация в том, что исходным материалом для его получения (на 60 процентов, а в некоторых видах – и на все 100) являются отходы старых, разрушенных зданий: стекло, бетон, кирпичи. Новый материал презентуется как отвечающий всем современным стандартам по экологии и безопасности.

На начальном этапе отходы проходят сортировку, после чего их сильно измельчают. Затем они смешиваются и прессуются. В ходе опрессовки, с помощью особых форм, в смесь добавляются связующие вещества, не являющиеся токсичными. На завершающем этапе получаются строительные блоки, пригодные для облицовки домов.

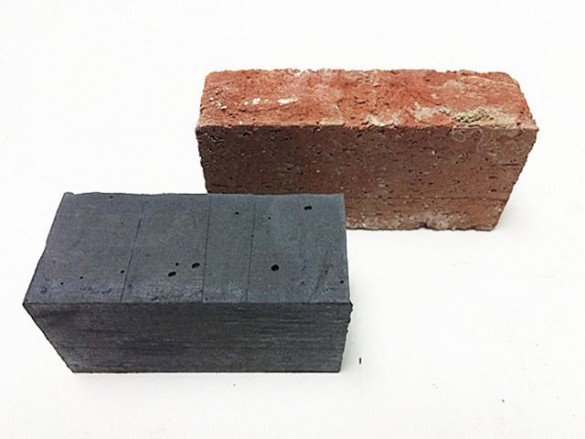

Компания представила на рынок четыре основных вида новой продукции. Каждый из них имеет оригинальное название: Mushroom («Гриб»), Truffle («Трюфель»), Salami («Салями»), Nougat («Нуга»). Отличаются они по цветам, соответствующим наименованиям. «Гриб» - серый, «Трюфель» -черно-коричневый, «Салями» - красный, «Нуга» - желтый. «Гриб» полностью сделан из отходов, а остальные модели состоят из них на 60 процентов. Общим качеством новой продукции является текстура. Во всех случаях она гладкая.

Автор новации – голландский ученый и предприниматель Том ван Соест. Сейчас он – один из совладельцев фирмы StoneCycle. Том – выпускник престижной Академии дизайна в Эйндховене. Технология нового кирпича стала основой для его дипломной работы.

Фирма Daas Baksteen из «страны тюльпанов» – Голландии – предлагает сделать качественное строительство доступным для тех, кто не имеет опыта и навыков в этой сфере с помощью строительного кирпича Daas ClickBrick. Его главное преимущество в том, что его можно укладывать без использования строительных растворных смесей.

Кирпич-сырец проходит формовку в специальных пресс-формах с выемками. После этого кирпичи высушивают в печи для обжига. Полученный в итоге кирпич имеет правильную геометрическую форму. Допускаемые отклонения размеров колеблются в диапазоне от плюс до минус 0.1 мм по высоте. Отметим, что авторы придали своему детищу оригинальную рифленую поверхность. Значительную экономию обеспечивает отсутствие необходимости дополнительной отделки на завершающей стадии производства кирпича. Его изготавливают на фабрике в голландском городе Зеддаме.

Главная фишка Daas ClickBrick – простота укладки. Для прочной связи между кирпичами используются не растворы, а специальные зажимы из нержавеющей стали, которыми оборудуется тыльная сторона каждого изделия. Монтаж осуществляется с помощью строительного резинового молотка, что под силу практически любому человеку.

Стены, сделанные из голландских кирпичей, выглядят монолитными – на них практически не заметны стыки и швы. Это делает облегчает уход за ними. Леса удаляются сразу после укладки, поскольку строительные растворы при кладке не используются. Монтаж швов расширения, накладных уголков и других составных частей стены осуществляется быстро и просто. Расположение и количество анкеров разработчики оставили стандартное.

Кирпичи имеют привлекательный дизайн и, что немаловажно, доступны по цене. Предлагается несколько стандартных размеров, а также широкий диапазон по цвету и текстуре поверхности.

В разработке были учтены и требования по экологичности. Кирпичи могут быть полностью переработаны. Стены можно легко демонтировать, а кирпичи использовать в другом строительстве. Отходы незначительны. Основную их часть составляют сломанные кирпичи. По утверждениям представителей фирмы, кирпичи идеально подойдут для строительства по программе IFD (технологичная, гибкая и сборно-разборная строительная система).

Перенесемся из Голландии в США, в Массачусетский технологический институт. Здесь создали кирпич, который призван решить часть экологических проблем.

Как известно, печи для обжига кирпича наносят огромный вред экологии планеты. Аспирант Майкл Лэрэси, принимавший непосредственное участие в создании нового материала, говорит о большой энергоемкости и экологической опасности производства кирпичей из глины. Печи нужно разогревать до температуры 100 градусов Цельсия. На это затрачивается много угля. Для глиняных кирпичей используют верхние слои почвы, что сокращает площади земель, пригодных для ведения сельского хозяйства.

Студенты из американского вуза предлагают «спасительную» разработку – кирпич Eco BLAC. Во-первых, в его производстве не нужен обжиг. Во-вторых, для его получения применяется пепел из котлов для утилизации.

Основой для материала (70%) нового кирпича выступает котельная зола фабрик по производству бумаги. Золу смешивают с гидроксидом натрия, известью и небольшим количеством глины. Производство не требует печей, в которых кирпичи подвергаются воздействию высоких температур. Все выполняется при комнатной температуре по технологии щелочной активации, которая придает кирпичу прочность.

Сама технология, рожденная в Центре технологии и дизайна Массачусетского технологического института, является составной частью более масштабного проекта разработки строительных технологий бюджетного жилья для бедных районов Индийских городов и сел. Одно из основных направлений проекта – экологичность строительства.

Потребность в бюджетном жилье, новых строительных материалах, утилизации промышленных отходов обусловлена быстро растущей численностью населения Индии, которое к 2050 году обещает достигнуть отметки в полтора миллиарда. Авторы проекта нацелены помочь в решении всех вышеозвученных проблем. Кстати, помимо экологичности, новый кирпич из золы обходится гораздо дешевле своих глиняных собратьев.

Майкл Лэрэси сообщает, что технология производства уже проходит испытания в городе Музаффарнагар, расположенном на севере Нью-Дели. Испытания проходят совместно с бумажным производством. Главная задача исследователей на данном этапе – проверить кирпич на прочность и долговечность. Пока все идет хорошо. В планах ученых – размещение завода по производству кирпича непосредственно на площадках бумажной фабрики. Это позволит немедленно перерабатывать отходы в столь необходимый для Индии материал.

FORUMHOUSE рекомендует прочитать обзор о необычных строительных разработках. Посмотрите видео о строительстве большого кирпичного дома с оранжереей. Зайдите в раздел форума, где обсуждаются дома из органического сырья.

Кирпичи без обжига: новая технология на страже экологии

Как сэкономить на строительном сырье, снизить общие затраты на возведение различных построек, а также использовать только экологичные материалы? Этот вопрос актуален для многих мастеров, и специалисты предлагают его эффективное решение.

Новейшие технологии позволяют производить кирпичи из песка без добавления цемента и без проведения обжига. Это уменьшает их себестоимость, избавляет от трудоемкого процесса и сокращает вредные выбросы в окружающую среду.

Кирпичи без обжига – реально ли?

Производство любых строительных материалов становится причиной выделения углекислого газа в атмосферу и играет серьезную роль в возникновении парникового эффекта. Поскольку кирпич является одним из ведущих видов сырья для стройки, то его выпуск остановить невозможно.

Экологичный кирпич из песка

На заметку! Каждый год в мире делают до 1350 млрд кирпичей методом сушки и обжига при температуре свыше 1000 градусов. В итоге каждый кирпич вызывает выброс 500 г углекислого газа.

Недавно на рынке появилась экологичная новинка – строительные блоки от компании Biomason, которые «выращиваются» безопасным для атмосферы путем. Технологию посчитали весьма перспективной, поэтому разработчики получили главный приз на конкурсе Postcode Lottery Green Challenge в 2013 году и с тех пор активно развивают это направление бизнеса.

Кирпич BIOMASON к содержанию ↑

Как производится био-кирпич

Для выпуска материала используется обычный песок, который служит основой для будущих кирпичей. Его заливают специальным вяжущим веществом, состоящим из воды и особых бактерий. Как правило, речь идет о коралловых бактериях, способных формировать прочные кристаллы.

Для ускорения процесса в смесь вводят питательный раствор кальция, а также источник азота (обычно мочевину) – он нужен бактериям для размножения. Массу разливают по формам и оставляют при комнатной температуре.

Уже через 3-5 суток в формах образуется твердое вещество, которое по прочности можно сравнить с натуральным камнем. Как только источник питания и жидкость заканчиваются, коралловые бактерии гибнут.

Важно! Побочные продукты их жизнедеятельности могут использоваться в качестве удобрений.

Явления, лежащие в основе формирования кирпичей, довольно просты. Они относятся к области микробно-индуцированного осаждения кальцинатов (MICP). Бактерии склеивают между собой зернышки песка посредством цепочки химических реакций. Полученный продукт на вид напоминает песчаник, но он не менее хорош, чем обычный обожженный кирпич.

Производство Биокирпича к содержанию ↑

Свойства готового материала

Кирпич, созданный по инновационной методике, ничем не уступает классическому материалу. Качества, которыми он обладает:

- долгий срок службы;

- прочность;

- износостойкость;

- влагостойкость;

- неподверженность влиянию агрессивных факторов;

- возможность получения продукции любой формы и размеров;

- возобновляемость и повторная переработка ресурсов для производства;

- пригодность для всех направлений строительства и отделки.

Технология производства кирпичей является прекрасной альтернативой стандартному способу выпуска и экономит массу энергоресурсов, к тому же помогает улучшить экологическую обстановку. Кроме речного песка, для выпуска кирпичей могут использоваться мелкая галька, ракушечник, гравийный отсев, горный песок, известняк, доломиты, шлаки и другое сырье в зависимости от региона производства.

Чем еще занимается компания?

Сейчас Biomason активно сотрудничает с инвесторами во всем мире и развивает применение своей технологии. Кроме прочего, инженеры компании предложили и другие направления работы, причем все они уже опробованы на практике, а некоторые даже взяты на вооружение армией США.

Так, с помощью подготовленных растворов в считаные дни делают дороги и взлетно-посадочные полосы прямо в песчаной пустыне. После пролива территории появляются прочные, твердые и долговечные площадки, готовые к эксплуатации за пару суток.

Biomason предлагает услугу по устранению пыли с особенно запыленных трасс, дорог и подъездных путей. По мере обработки бактериальным раствором дорога покрывается толстой коркой, которая служит не один год, а после разлагается естественным путем. Также бактерии способны очистить водоемы, ранее загрязненные токсичными отходами и вредными веществами.

Таким образом, с помощью микробов человек может снизить нагрузку на окружающую среду, получить прочный, долговечный и качественный строительный материал, улучшить свою жизнь. И все это – в гармонии с природой.

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

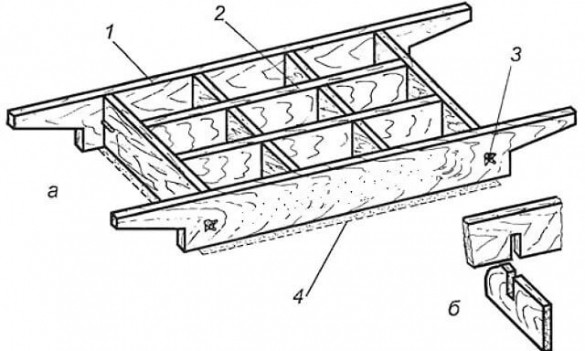

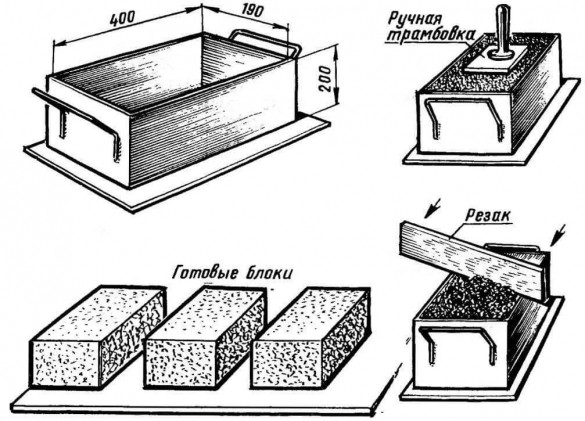

Формы

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

"Гиперпрессовка" - кирпич нового поколения. Почему он не популярен?

Гиперпрессованный кирпич появился в России относительно недавно. Первое производство данного кирпича открыли в 1989 году. Позднее новый строительный материал был испытан и узаконен. На данный момент нет полноценного ГОСТа, имеется только ТУ. Это связано с отсутствием массового применения гиперпрессованного кирпича в строительстве. Каковы же причины низкой популярности данного материала, ведь его многие свойства, такие как марка прочности или водопоглощение, сравнимы с клинкерным кирпичом? Подробно о клинкерном кирпиче можно прочитать тут .

Разберем преимущества и недостатки гиперпрессовки.

1) Гиперпрессованный кирпич – это очень прочный искусственный камень. Высокая плотность позволяет добиться марочности М300 или М400. Марка прочности во многом зависит от исходного сырья и давления при прессовании.

Пресс для производства кирпича Пресс для производства кирпича2) Низкое водопоглощение, достигающее 5%. Высокая плотность материала характеризуется отсутствием пор и воздушных пузырьков, способствующих проникновению влаги. Данная характеристика позволяет применять гиперпрессованный кирпич повсеместно, там где обычно применяются влагостойкие материалы (цоколя зданий, подвалы, овощные ямы и т.д.).

3) Высокая морозостойкость. Характеристика может достигать 300 циклов. Благодаря хорошим показателям морозостойкости такой кирпич подходит для использования в облицовке зданий.

Гладкий и рельефный гиперпрессованный кирпич красного цвета Гладкий и рельефный гиперпрессованный кирпич красного цвета4) Отличная геометрия. Проходя опрессовку, кирпич получает строгие геометрические пропорции. Как правило, на заводах с обновляемым оборудованием продукция имеет стабильные размеры с минимальными отклонениями.

Выложенные без швов столбы не имеют видимых отклонений и зазоров Выложенные без швов столбы не имеют видимых отклонений и зазоровОднако у данного кирпича есть и недостатки:

1) Важнейшим недостатком, напрямую влияющим на популярность, можно назвать цену гиперпрессованного кирпича. Технология производства не отличается большой сложностью, но и экономичной назвать её нельзя. Себестоимость производства на самом дешёвом оборудовании, если верить рекламе продавцов этого оборудования, начинается от 4 рублей за 1 шт. кирпича стандартного размера 1НФ. Но если делать полный цикл с отпариванием и прессованием на станке с давлением 25 МПа для получения максимально возможных характеристик, то цена кирпича может увеличиться значительно. Розничная цена гиперпрессованного лицевого кирпича колеблется, зачастую, на уровне 20-35 руб. за шт.

Китайский недорогой станок для производства гиперпрессованного кирпича Китайский недорогой станок для производства гиперпрессованного кирпича2) Низкие теплоизоляционные свойства. Высокая плотность способствует теплопередаче и высокой теплопроводности. Во многом из-за этой особенности гиперпрессовку редко используют во внешних стенах.

3) Значительный вес. Более высокая плотность материала определяет его увеличенную массу. Качественный гиперпрессованный кирпич тяжелее самой плотной керамики в среднем на 5-7%, поэтому он сильно нагружает фундамент, и его цена значительно растет с учетом доставки.

4) Плохая паропроницаемость – это достоинство для облицовки и недостаток для стен.

5) Лицевой гиперпрессованный кирпич окрашивают с помощью различных пигментов. Однако подавляющее большинство производств (обычно это все мелкие заводы) используют дешёвые пигменты, которые быстро выцветают и вымываются, возвращая кирпичу естественный серый цвет.

Пигменты для бетона и кирпича различных цветов Пигменты для бетона и кирпича различных цветов6) Кустарное производство. Интернет пестрит объявлениями о продаже гиперпрессованного кирпича, но реальные характеристики часто не соответствуют заявленным. Хваленые 300 циклов в гараже на оборудовании стоимостью 100 тысяч рублей получить не возможно. Кустарные производства, как правило, не занимаются отпариванием, т.е. по сути, не соблюдают технологию. Отсюда могут появиться такие проблемы как растрескивание кирпича и неровные грани.

Конечно, это не все достоинства и недостатки гиперпрессованного кирпича, а только основные. Есть компании, которые благодаря данной технологии успешно производят и используют свою продукцию в строительстве. Однако она плохо продается, так как при добавлении наценки кирпич становится дороже силикатного, а часто и керамического.

Расскажите о своем опыте применения гиперпрессованного кирпича. Жду ваших комментариев.

Методы изготовления кирпича: пластическое формование ("традиционный")

Как ни крути, а все-таки именно кирпич - один из самых востребованных материалов для строительства – надежный, долговечный, практичный и проверенный временем. Из керамического кирпича можно возводить как совсем простые конструкции, так и самые сложные и необычные здания в различных стилях – архитектурные возможности практически безграничны.

Способов производства керамического кирпича существует несколько, но, при всем их многообразии сырьем для него, в любом случае, служит глина.

В основу любой технологии изготовления керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг.

Мы хотим более подробно остановиться на изготовлении кирпича методом пластического формования – наиболее распространенного производственного процесса. Это тот самый метод, который чаще всего называют «классическим или традиционным». Данный метод состоит из нескольких этапов:

Подготовка сырья.

На этом этапе глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

При необходимости ее измельчают и затем доводят до нужной консистенции, смешивая с различными добавками. Точного рецепта не существует – все зависит от месторождения глины, ее состава и желаемых свойств и качеств готового изделия. Состав добавок различается и у каждого производителя он свой. Но, в любом случае, полученное сырье должно обладать такими качествами, соответствующими действующим нормативам, как пластичность (особую способность, позволяющую сохранять и изменять форму без разрушения), спекаемость (указывает на способность твердеть при нагревании до высокой температуры, высокотемпературные глины характеризуются спекаемостью при температуре, превышающей 1300 градусов), огнестойкость (в соответствии с ней, разделяют глины легкоплавкие, тугоплавкие и глины с высоким уровнем огнестойкости).

Формование кирпича-сырца.

Глиняная лента (брус) нарезается автоматическим устройством на кирпич-сырец. Форма мундштука пресса может быть разной. Это позволяет создавать кирпич различных форм, а с помощью специальной оснастки изменять типы поверхности и фактур.

Размер таких кирпичей (заготовок) несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%. Кирпич пластического формования может быть с пустотами (пустотелым считается кирпич с 13 % пустот и выше) или полнотелым (соответственно, пустот не более 13 %). Процесс изготовления различается как в подготовке глины, так и на этапе выхода из пресса. Пустоты в кирпиче формируются при помощи кернов мундштука. От размера выходной части мундштука зависят длина и ширина будущего кирпича, высота же – от дальнейшей нарезки бруса.

После нарезки заготовки отправляются на сушку, где влага из них испаряется при температуре приблизительно 90 °C. Это важный и сложный этап производства кирпича.

Для того, чтобы предохранить кирпич от растекания – сушить его нужно медленно, следить, чтобы скорость испарения не превышала скорости миграции влаги из внутренних слоев. При остаточной влажности кирпича-сырца 6-8% его можно подавать на обжиг.

Обжиг.

Это завершающий этап производства кирпича методом пластического формования. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи.

Здесь все зависит от имеющегося у производителя оборудования. Температура же обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1100°C. Необходимую температуру обжига следует строго выдерживать в течение нескольких часов, а весь цикл обжига длится несколько дней. Во время этого процесса цвет и структура кирпича полностью меняются и изделия обретают свой конечный вид. Из печи достают уже готовый кирпич, обладающий прочностью, водостойкостью и устойчивостью к перепадам температур.

По завершении всех работ кирпич транспортируют на склад готовой продукции –материал, полностью готовый к применению как в новом строительстве так и для реконструкции здания.

В заключение еще раз подчеркнем, что именно использование натуральный глины высокого качества позволяет производить экологически безопасные кирпичи различных цветов, поверхностей, фактур и форматов, полнотелые, или пустотелые и выдерживать уровень качества, доказанный многими годами применения.

Инновационная технология производства кирпича

Все проекты

Для бизнеса

Другие проекты

добавлена 7 октября 2020 в 17:48

Бизнес идея эконом кирпич

Бизнес идея эконом кирпич

0 комментариев

14 раз поделились

добавлена 20 февраля 2020 в 13:18

94 просмотра

0 комментариев

12 раз поделились

добавлена 6 января 2020 в 12:08

101 просмотр

0 комментариев

16 раз поделились

добавлена 19 ноября 2019 в 13:34

Группа Инновационая технология производства кирпича в Одноклассниках

0 комментариев

16 раз поделились

добавлена 8 ноября 2019 в 15:30

Читать дальше

Скрыть описание

1 комментарий

18 раз поделились

добавлена 28 сентября 2019 в 08:44

Читать дальше

Скрыть описание

1 комментарий

17 раз поделились

добавлена 5 сентября 2019 в 09:17

Читать дальше

Скрыть описание

3 комментария

23 раза поделились

17 классов

добавлена 8 мая 2019 в 13:00

0 комментариев

18 раз поделились

добавлена 7 мая 2019 в 12:04

Читать дальше

Скрыть описание

1 комментарий

21 раз поделились

добавлена 7 мая 2019 в 11:52

Читать дальше

Скрыть описание

1 комментарий

21 раз поделились

Вы отметили максимальное количество друзей (64) на этой фотографии.

В данный момент вы не можете отметить человека на фотографии. Пожалуйста, попробуйте позже.

Фотография недоступна этому человеку

Чтобы отметить человека, наведите на него курсор и нажмите левую кнопку мыши. Чтобы отметиться на фото, наведите на себя курсор и нажмите левую кнопку мыши.

Читайте также: