Цемент с минеральными добавками это плюсы и минусы

Обновлено: 05.05.2024

7 советов, как выбрать цемент: марки и виды цемента, сфера использования

Цемент используется повсеместно: от закладки фундамента до обустройства кирпичной кладки и проведения работ по внутренней отделке. Столь широкая и даже необъятная сфера использования цемента привела к появлению материалов с разным составом и характеристиками. Нельзя просто купить первый попавшийся цемент и начать работы – прежде важно убедиться, что состав соответствует поставленной задаче. Собираясь в строительный магазин, важно знать теоретические основы, поэтому самое время разобраться, как выбрать цемент, выяснить, какие марки и виды цемента существуют, где применяются те или иные составы, а также что учесть непосредственно при выборе.

№1. Основные виды цементаЦементом называют неорганическое вяжущее вещество. Порошок цемента при взаимодействии с водой образует пластичную массу, которая быстро схватывается и образует камнеподобное тело. Используется зачастую для изготовления бетона и строительных растворов. Состав цемента может в значительной степени различаться. Соответственно, отличаться будут свойства и сфера использования.

Сегодня изготавливаются такие основные виды цемента:

- портландцемент – самый популярный в строительстве вид цемента. Производится из портландцементного клинкера, гипса и специальных добавок. Клинкер получают из известняка, глины и добавок путем обжига. Готовый портландцемент на 70-80% состоит из силикатов кальция, остальное приходится на гипс (регулирует скорость схватывания) и корректирующие добавки. Портландцемент производится марок М400-М600, используется для создания железобетонных конструкций, растворов, асбестоцементных и прочих материалов. Не подходит для возведения сооружений, подверженных влиянию морской воды;

- белый портландцемент изготавливают на основе гипса, диатомита и глинисто-песчаных пород с минимальным содержанием красящих веществ. В итоге получается состав, обладающий высокой прочностью, стойкостью к атмосферным воздействиям и быстрым схватыванием. Выпускается только двух марок М400 и М500. Часто состав используется для проведения внешних отделочных работ, так как имеет эстетичный вид и не подвержен образованию трещин. Используется для изготовления элементов декора (статуи, колонны), при организации наливных полов, в дорожном строительстве, в отделочных фасадных работах. На основе белого портландцемента изготавливают цветные составы;

- сульфатостойкий портландцемент производят на основе портландцементного клинкера и гипса. Состав отличается пониженным содержанием алюминатов кальция, чем и обеспечивается стойкость к сульфатам. Цемент может быть без добавок или иметь добавки в виде гранулированного шлака. Марка М400 и М500. Используется при создании и возведении конструкций, которые будут эксплуатироваться под воздействием минерализованных вод. Такой цемент используют при изготовлении свай, опор мостов, при обустройстве наружных элементов гидротехнических сооружений;

- пуццолановый портландцемент получают из портландцементного клинкера, гипса и добавок осадочного происхождения, часть которых составляет 20-30%. Состав отличается устойчивостью к пресным и сульфатсодержащим водам, водонепронецаемостью. Среди минусов невысокая морозостойкость и низкая скорость затвердевания. Используют при заливке фундаментов и кладке подвалов промышленных и гражданских зданий, при строительстве метро, шахт, каналов, шлюзов, водопроводных коммуникаций;

- шлаковые цементы – группа цементов, которая включает шлакопортландцемент (ШПЦ) и известковошлаковый цемент (ИШЦ). Первый получают на основе портландцементного клинкера, гипса и доменного шлака, часть которого 21-60%. Состав отличается замедленным нарастанием прочности, повышенной стойкостью к агрессивным средам, но не устойчив к перепадам температур. Применяется в гидротехническом строительстве. ИШЦ получают из смеси шлака с известью (ее часть около 30%), допускаются небольшие добавки гипса и портландцемента. Состав медленно твердеет, наиболее стоек в пресных и сульфатных водах, может использоваться для изготовления низкомарочных бетонов, в строительных растворах для штукатурки и кладки;

- быстротвердеющий портландцемент, как подсказывает название, отличается стремительным набором прочности в первые часы твердения. Такие свойства объясняются точным подбором и дозировкой специальных добавок. В итоге состав уже через 3 суток достигает предела прочности, что ускоряет процесс производства железобетонных конструкций;

- глиноземистый цемент также отличается высокой скоростью твердения и набора прочности. Производится на основе бокситов или глинозема с добавлением известняка. По содержанию глинозема выделяют обычные (до 55% глинозема), высокоглиноземистые (до 65%) и особочистые высокоглиноземистые цементы. Составы обладают высокой стойкостью к огню, коррозии и быстрым нарастанием прочности. Такой цемент нашел применение при проведении аварийных работ, скоростном строительстве и зимнем бетонировании;

- расширяющиеся цементы – группа цементов, которые отличаются увеличением объема при твердении. Подобный эффект достигается за счет прохождения реакции между порошком и водой, в результате чего образовывается гидросульфоалюминат кальция, вещество, способное связывать большое количество воды. В группе расширяющихся цементов выделяют водонепроницаемые, напрягающие, гипсоглиноземные составы и расширяющийся портландцемент. Рассмотрим все их отдельно;

- водонепроницаемый расширяющийся цемент изготавливают из гипса, глиноземистого цемента и гидроалюмината кальция. Состав начинает схватываться через 4 минуты, а через 10 минут уже заканчивается процесс твердения. Используется в подземном и подводном строительстве, для заделки трещин и при создании монолитных конструкций из отдельных сборных железобетонных элементов;

- напрягающий расширяющийся цемент производят из портландцементного клинкера, извести, глиноземистого шлака и гипсового камня. Состав относительно быстро застывает, водонепроницаем. Используют при бетонировании чаш бассейнов, производстве напорных труб;

- гипсоглиноземный расширяющийся цемент изготавливают из глиноземистых доменных шлаков и гипса. Состав схватывается в течение 4 часов, расширение заканчивается через 3 суток. Цемент отличается высокой морозостойкостью, прочностью и деформационной стойкостью. С его помощью проводят гидроизоляционные работы;

- расширяющийся портландцемент – это смесь портландцементного клинкера, шлака с высоким содержанием глинозема, гипса и минеральных добавок. В зависимости от состава расширение составляет от 0,3 до 2,5%. Период расширения длительный, поэтому объем заполняется равномерно. Используется при обустройстве дорожных покрытий и ремонте гидросооружений;

- тампонажный цемент используется только при тампонировании нефтяных и газовых скважин с целью их изоляции от грунтовых вод. Производится из клинкера и гипса;

- гидрофобный цемент в своем составе, помимо гипса и клинкера, имеет олеиновую кислоту или другие гидрофобные вещества, позволяющие создавать на поверхности высохшего цемента водонепроницаемую пленку. Такой цемент идеально подходит для фундамента;

- магнезиальный цемент отличается содержанием оксида магния, за счет чего повышается эластичность состава, его устойчивость к агрессивным веществам. Используется при обустройстве полов;

- водонепроницаемый безусадочный цемент получают на основе глиноземистого цемента, гипса и гашеной извести. Состав быстро схватывается и не боится воды;

- кислотоупорный кварцевый цемент – продукт смешения кварцевого песка, кремнефтористого натрия и жидкого натриевого стекла. Состав устойчив перед агрессивными веществами, но теряет прочность в воде;

- цемент с поверхностно-активными добавками обладает повышенной подвижностью и используется при работах на сложных с архитектурной точки зрения объектах.

Самая важная характеристика цемента любого вида – это его прочность. Этот показатель определяют экспериментальным путем: готовят раствор из цемента и песка в соотношении 1:3, создают образец в форме параллелепипеда со сторонами 40*40*160 мм. Полученный образец подвергают постепенно возрастающей нагрузке. Эксперимент немного отличается лишь для некоторых видов цемента.

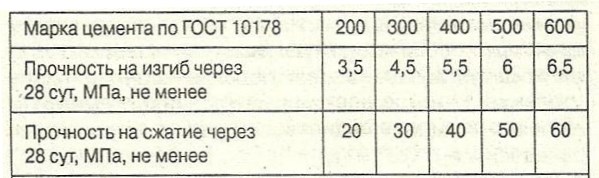

Полученные в ходе лабораторных исследований данные находят отражение в марках. Если образец выдерживает нагрузку 300 кг/см 2 , то это марка М300, 500 кг/см 2 – М500 и т.д. Марки обозначаются буквой М и последующим индексом от 200 до 600 с шагом 50 или 100. Чем выше марка, тем более прочный перед нами состав, и тем более долговечный и качественный бетон из него получится:

- для фундамента используют цемент марки М400-М500;

- для отделочных работ подойдет цемент М200-М300;

- цемент марки М600 называют военным, он обладает повышенной прочностью, стоит намного дороже М500 и используется при строительстве бункеров и прочих военных объектов.

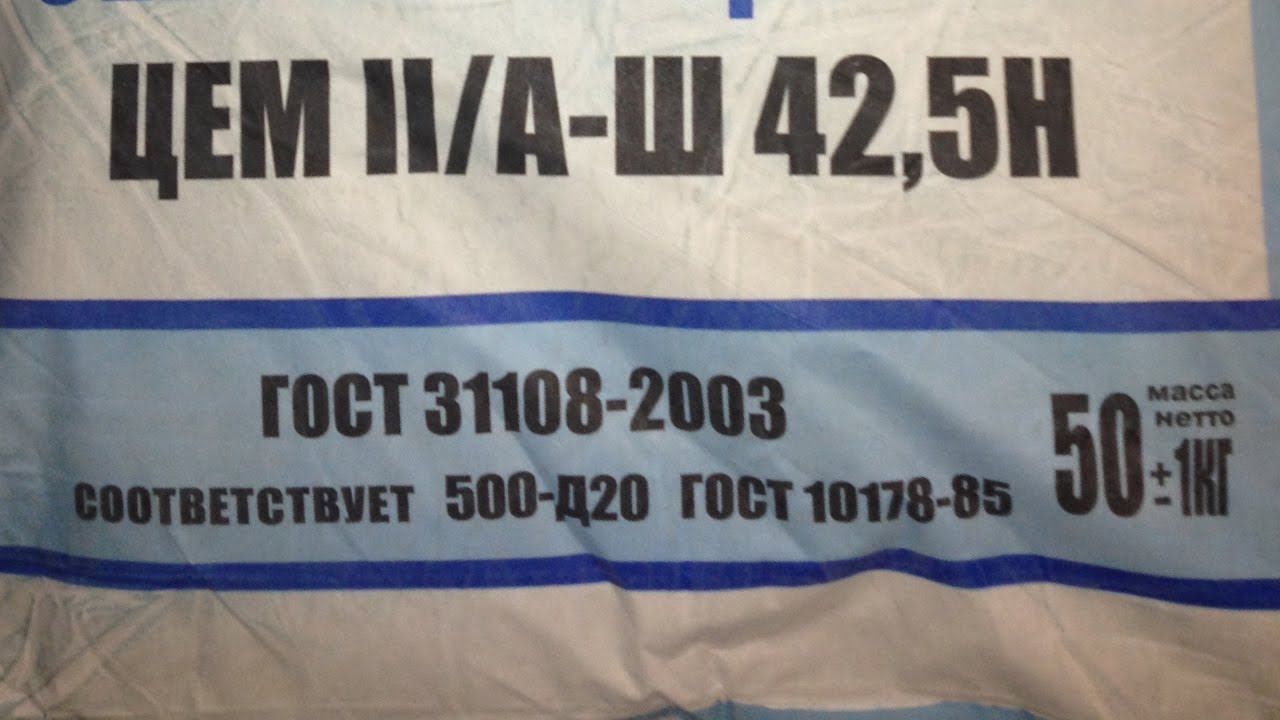

Сегодня рядом с классификаций цемента по маркам прочности появилось разделение на классы прочности. Если марка – это показатель усредненный, то класс – более точный и обеспечивает 95-процентную гарантированность соответствия указанным данным. Классы прочности варьируют от 30 до 60:

- 52,5 – цемент выдерживает давление 52,5 МПа, соответствует цементу марки М600;

- 42,5 соответствует цементу М500;

- 32,5 соответствует цементу М400;

- 22,5 соответствует цементу М300.

Кроме марки прочности, на упаковке можно увидеть маркировку процентного содержания различных добавок в цементе. Обозначается этот показатель буквой Д, после которой следует численный показатель в процента. Например, цемент Д20 означает, что в его состав входит 20% добавок. Чем выше количество добавок, тем ниже цена состава.

№4. Маркировка по скорости набирания прочности

- ЦЕМ V – нормальнотвердеющий цемент с прочностью на сжатие 32,5 МПа;

- ЦЕМ IV – нормальнотвердеющий пуццолановый цемент прочностью 32,5 МПа. В составе может содержаться кремнезем, пуццоланы (21-35%);

- ЦЕМ III – нормальнотвердеющий шлакопортландцемент с содержанием шлака 36-65 % и прочностью до 32,5 МПа;

- ЦЕМ II отличается разной скоростью твердения, которая зависит от количества и состава добавок;

- ЦЕМ I – цемент, обладающий максимально высокой скоростью схватывания. На следующие сутки прочность уже достигает 50% проектной.

№5. Что еще может быть в маркировке цемента?

В характеристиках состава после обозначения марки цемента и процентного содержания добавок могут находиться различные аббревиатуры, указывающие на специфические качества цемента:

- СС – это сульфатостойкий цемент;

- ГФ – гидрофобный цемент;

- Б – быстросхватывающийся цемент;

- ПЦ – портландцемент;

- БЦ – белый цемент;

- Н – нормированный цемент, который производится из клинкера, имеющий нормированный состав;

- ПЛ – пластифицированный цемент с высокими показателями морозостойкости;

- ВРЦ – цемент с высокой скоростью схватывания и расширением при затвердении.

№6. На что обратить внимание при выборе цемента?

Спрос на цемент огромный, что и породило появление множества недобросовестных производителей, которые часто подмешивают в цемент добавки, сильно снижающие качество готового состава. Чтобы не ошибиться при выборе цемента и купить действительно качественный товар, необходимо кое-что знать о том, как выглядит хороший цемент и какими свойствами он должен обладать:

- цемент продают в мешках и в рассыпной форме. Лучше брать цемент в мешках, поскольку так он защищен от внешнего воздействия, дольше сохраняет свои качества, да и на упаковке мешка всегда можно узнать информацию о составе, дате производства, характеристиках цемента и о его производителе. Мешки обычно изготавливают из двух слоев бумаги, внутренний защищает цемент от намокания. Кстати, отсутствие какой-либо информации на упаковке – также признак того, что перед вами может быть некачественный материал;

- если вы покупаете цемент оптом, и он расфасован в мешки, то лучше тщательно проверить срок годности на каждом, так как в общей массе вам могут продать залежавшийся товар. Активность цемента спустя 6 месяцев от даты производства падает в несколько раз;

- проверить свежесть цемента можно и опытным путем. Достаточно стукнуть по мешку – ощущения не должны напоминать удар по камню. Первым каменеет цемент в углах мешка, поэтому их также не мешает проверить. Естественно, если даты производства вообще нет на упаковке, то такой товар лучше не брать;

- цемент должен храниться в сухих и хорошо проветриваемых помещениях, иначе он будет быстро каменеть;

- цвет качественного цемента – серый, точнее от светло-серого до темно-серого и даже зеленоватого. Темные и болотные оттенки не допускаются. Хороший цемент должен рассыпаться в руке, а при сжимании не сминаться в комок;

- тонкость помола влияет на процесс отвердения. Чем фракция частичек мельче, тем быстрее будет отвердевать состав и тем его цена выше. Слишком мелкая фракция увеличивает водопотребление, поэтому в идеале лучше брать цемент, где встречаются фракции от 40 до 80 мкм;

- не мешает провести оценку состава и характеристик цемента. Сделать это несложно, но заранее необходимо подготовить гидрокарбонатно-натриевую воду (подойдет «Боржоми») или гидрокарбонатно-хлоридно-натриевую. Из воды необходимо выпустить газ. Далее используем ее для замеса цементного теста и формирования из него лепешки диаметром 15 см. В центре она должна быть потолще (5 см), к краям – уже (1 см). Качественный цемент должен начать схватываться не позже, чем через 10 минут, а утолщенная часть будет заметно нагреваться. Если схватывание не происходит даже в течение 30 минут, то перед вами состав невысокого качества.

Виды контрафактных мешков с использованием обозначений, сходных до степени смешения с товарными знаками АО «Евроцемент Груп»

№7. Лучшие производители цемента

Производителей цемента в мире и России уйма. Перед покупкой лучше прочитать отзывы о продукции конкретной компании, а мы остановимся на самых крупных предприятиях, цемент которых гарантированно отвечает всем стандартам:

Напоследок еще раз подчеркнем необходимость наличия на упаковке информации о марке цемента, его свойствах, даты производства и контактных данных производителя.

Что дают минеральные добавки для портландцемента?

Прочитал тут, что в портландцемент добавляют минеральные добавки, но для чего они нужны? Какие свойства они добавляют для портландцемента и важно ли, чтобы минеральные добавки присутствовали в портландцементе?

комментировать в избранное Iv Olend r [1.9K] 6 лет назадДля портландцементов чрезвычайно важны минеральные добавки, которые бывают:

- натуральными;

- искусственными,

и составляют от 10% и до 40% (в пуццолановых портландцементах) в составе таких цементов.

Данные мелкодисперсные порошки с воздушной известью и водой образовывают пластичную тестообразную массу, хорошо твердеющую на воздухе, под водой.

К натуральным добавкам относятся:

- горные породы (трепел, жжёный глиеж, опока, диатомит);

- породы вулканические (пемза, туф, пепел вулканический, трасс, витрофир).

Искусственные минеральные добавки - это просто отходы доменных, энергогенерирующих, глинозёмных производств. К таким добавкам относятся гранулированные шлаки, нефелиновые (белитовые) шламы, золы.

Все эти добавочные вещества делают производимый с ними цементный камень более твёрдым, плотным, защищают его от выщелачивания и обеспечивают изначальную реакцию связывания для гидрата окиси кальция.

Портландцементы с активными минеральными добавками

Для того чтобы придать или улучшить определенные свойства портландцемента, в его состав дополняют специальными минеральными добавками или регулируют состав этих добавок.

Свойства минеральных добавок

Во всем видах минеральных добавок содержатся активные химические вещества.

К данным веществам относятся:

- аморфный диоксид кремния – входит в состав вулканических горных пород и добавок искусственного происхождения;

- аморфный водный диоксид кремния – входит в состав трепела, диатомита и некоторых других горных пород осадочного происхождения;

- алюмосиликаты – входят в состав искусственных добавок и пород вулканического происхождения;

- метакаолинит – входит в состав глинитов, глиежи, золы-уноса и топливных шлаков;

- активный глинозем – входит в состав глинитов и топливных шлаков.

В составе извести и в продуктах, получившихся при твердении портландцемента, содержится гидроксид кальция, который при нормальной температуре и в присутствии влаги способен взаимодействовать со всеми перечисленными минеральными добавками. При их взаимодействии образуются нерастворимые продукты.

В результате такой реакции, у извести появляются гидравлические свойства, а портландцемент получает более низкую себестоимость и приобретает некоторые специальные свойства.

Виды минеральных добавок

Активные минеральные добавки, могут быть природного и искусственного происхождения.

Природные минеральные добавки

К активным минеральным добавкам природного происхождения относятся осадочные горные породы и породы вулканического происхождения.

К таким породам относятся:

- трепел;

- диатомит;

- глиежи;

- опоку;

- туф;

- трасс;

- пемза;

- и вулканический пепел.

Искусственные минеральные добавки

К активным минеральным добавкам искусственного происхождения относятся отходы и побочные продукты промышленности. В том числе продукты, получаемые при производстве глинозема и обожжении глины при температуре до 800 °С.

К данным продуктам относятся:

- гранулированные доменные шлаки;

- электротермофосфорные шлаки;

- топливные шлаки;

- топливные золы;

- нефелиновый шлам;

- двухкальциевый силикат;

- цемянка;

- глиниты и др.

В зависимости от вида активных минеральных добавок и их количества, портландцементы с такими добавками делятся на 3 вида:

- ПЦД – портландцемент с минеральными добавками;

- ППЦ – пуццолановый портландцемент;

- ШПЦ – шлакопортландцемент.

Портландцемент с минеральными добавками (ПЦД)

ПЦД состоит из клинкера, минеральных добавок и гипса, которые перемешивают вместе, предварительно измельчив. При этом количество минеральных добавок в составе ПЦД не должно превышать 20%, для того чтобы сохранить все основные свойства портландцемента.

При добавлении минеральных веществ в состав портландцемента, его свойства хоть и сохраняются, но претерпевают некоторые изменения:

- морозостойкость – немного снижается;

- водостойкость – улучшается;

- сопротивляемость коррозии – улучшается;

- тепловыделение – становится ниже.

Благодаря тому, что до 20% состава ПЦД занимают минеральные добавки, экономиться портландцементный клинкер, что и способствует снижению себестоимости конечного продукта. В итоге мы получаем экономически выгодный цемент с улучшенными качествами и сниженной себестоимостью.

ПЦД выпускают всего несколько марок, это: М400, М500, М550 и М600. На отдельных заводах выпускают ПЦД М300, но только согласно специальному разрешению на это.

Если при строительстве объекта не требуется высокая морозостойкость, то вместо обычного портландцемента, чаще всего применяют именно ПЦД, поэтому он и получил такое широкое распространение.

Пуццолановый портландцемент (ППЦ)

ППЦ изготавливают также как и ПЦД, путем измельчения клинкера, гипса и минеральных добавок.

Но в составе ППЦ есть некоторые отличия:

- портландцементный клинкер содержит менее 8% С3А;

- активные минеральные добавки составляют от 20% до 40% объема.

Содержание минеральных добавок зависит от минерального состава и активности самих добавок.

ППЦ выпускают двух марок: М300 и М400 и согласно ГОСТу 76-го года, он относится к классу сульфатостойких цементов.

Шлакопортландцемент (ШПЦ)

ШПЦ изготавливают также как и ППЦ, но минеральный состав несколько отличается. В качестве активной минеральной добавки в ЩПЦ используется гранулированные доменные шлаки, объем содержания, которых варьируется от 20% до 80% от массы самого цемента.

Шлакопортландцемент выпускается трех марок: М300, М400 и М500. При этом он может иметь 2 разновидности, а именно сульфатостойкий шлакопортландцемент (СШПЦ) и быстротвердеющий шлакопортландцемент (ШПЦБ).

Для того чтобы изготовить ШПЦБ используют портландцементный клинкер высокого качества и размалывают его до 5000 кв.см/гр.

Минеральные добавки для бетонов

Для того чтобы иметь возможность управлять свойствами и структурой готового бетона и бетонной смеси, используют химические и минеральные добавки.

Виды бетонных добавок

Минеральные добавки – это порошки минеральных пород. Данные породы могут быть, как природного (горные породы), так и искусственного (молотые шлаки, зола и т. д.) происхождения.

Вещества, которые добавляют в бетонную смесь, для того чтобы улучшить или добавить какие-либо свойства, делятся на несколько групп. Группы бывают следующие: добавки, заполнители, наполнители, разбавители, уплотнители, модификаторы и т. д.

Минеральные добавки от минеральных заполнителей отличаются тем, что у них зерна имеют меньший размер и обычно не превышают 0,16 мм. При этом минеральные добавки не растворяются в воде, что отличает их от химических модификаторов.

При замешивании бетонной смеси, в наполнители образуются пустоты, которые заполняются цементом, а вместе с ним и минеральными добавками, это позволяет укрепить структуру готового бетона. В некоторых ситуациях данное свойство минеральных добавок позволяет уменьшить расход цемента. Вещества добавляемые в бетон, для того чтобы снизить расход цемента, называют наполнителями, поэтому если с помощью минеральных добавок удалось снизить расход цемента, то в данных случаях их называют минеральными наполнителями.

Разные минеральные добавки по-разному влияют на свойства и структуру готового бетона. И в зависимости от дисперсности добавки делят на разбавители и уплотнители цемента.

Минеральные разбавители

К ним относит зола и другие минеральные вещества, разбавители имеют состав, близкий к составу цемента еще его называют гранулометрическим составом, удельная поверхность такого вещества от 0,2 до 0,5 кв.м/грамм.

Минеральные уплотнители

К уплотнителям относится микрокремнезем, зерна уплотнителей обычно в 100 раз меньше, чем зерна цемента. Удельная поверхность уплотнителей от 20 до 30 кв.м/грамм. Благодаря таким мельчайшим размерам зерен, уплотнители способны заполнять пустоты между зернами цемента, что позволяет одновременно увеличить плотность и прочность готового бетона.

Виды минеральных добавок

Различают активные и инертные минеральные добавки.

Активные минеральные добавки

Данные добавки способны вступать во взаимодействие с диоксидом кальция даже при комнатных температурах, но с обязательным присутствием воды, результатом такого взаимодействия становится вещество с вяжущими свойствами.

После добавления активных минеральных добавок в бетонную смесь, они начинают взаимодействовать с Ca(OH)2, который выделяется при гидратации портландцемента.

Существуют активные минеральные добавки, которые способны самостоятельно твердеть и тем самым увеличивать прочность общей конструкции. К таким добавкам относится молотый доменный шлак, который активизируется и начинает твердеть после добавления извести в состав.

На свойства самих минеральных добавок самое большое влияние оказывает их зерновой состав, так как именно он в значительной степени определяет удельную поверхность вещества, а вместе с этим и их реакционную способность. Так же зерновой состав в значительной степени влияет на возможность увеличения плотности готовой бетонной структуры.

Инертные минеральные добавки

Данный вид минеральных добавок, не вступает не в какие реакции при обычных температурах. Но при автоклавной обработке, данные добавки могут проявлять реакционную способность и вступать во взаимодействие с компонентами цемента. Так же применяют и другие способы для того, чтобы заставить инертные минеральные добавки вступать в реакцию с другими компонентами бетонной смеси.

Инертные минеральные добавки чаще всего используют для того, чтобы регулировать зерновой состав и заполнение пустот в твердой фазе бетона. Данный подход позволяет управлять свойствами бетона и бетонной смеси.

К инертным минеральным добавкам относятся кварцевый песок, глина, известняки и другие.

Активные природные минеральные добавки

Данный вид добавок получают путем измельчения различных горных пород, осадочного и вулканического происхождения.

К породам осадочного происхождения относятся:

К породам вулканического происхождения относятся:

Активные природные минеральные добавки иногда называют «пуццоланы». Данное название впервые было применено к туфу, который добывали в одном и одноименных мест в Италии.

Природные минеральные добавки на 80-90% состоят из глинозема и кремнезема, которые определяют активность таких добавок. Эти добавки довольно широко применяются в производстве цемента. А самым большим недостатком таких добавок является повышенная водопотребность.

Цемент с минеральными добавками это плюсы и минусы

НАВИГАТОР ПО САЙТУ ОФИСЫ, СКЛАДЫ, ЗАВОДЫ ЗАГОРОДНЫЙ ДОМ Главная / Материалы / Цемент – его свойства, преимущества и недостатки, сферы применения Цемент – его свойства, преимущества и недостатки, сферы применения

Без какого материала не обходится сегодня современное строительство? Конечно же, без цемента. Цемент является основным компонентом при заливке фундаментов, возведении монолитно-каркасных зданий, производстве железобетонных плит, приготовлении штукатурных растворов и строительных смесей. На сегодняшний день альтернативы этому уникальному материалу нет. Так как продукт относительно недорогой и имеет высокие показатели прочности, его применяют практически во всех строительных сферах.

СодержаниеЦемент представляет собой мелкодисперсный порошок серого (белого) цвета, образующий при добавлении воды пластичную вязкую массу, которая может принимать любую форму. При высыхании она становится подобна камню по прочности. Причем, затвердевать цементу свойственно, как на воздухе, так и в воде.

Производится цемент в 4 этапа:

- Сначала добывают сырье. К сырью относятся такие породы, как мел, известняк, ракушечник, глина, глинистые сланцы, лессы. Очень ценятся доломиты и карбонатные осадочные породы. Может добавляться шлак.

- Затем производится переработка сырья. Известняк смешивается с глиной в соотношении 75:25 и сырье отправляется в печь. Обжиг производится при температуре 1450 градусов, происходит частичное плавление пород..

- В результате обжига получают гранулы клинкера. После добавления 3-5% гипса клинкер измельчают до порошкообразного состояния. Гипс нужен для ускорения процесса схватывания.

- Добавляют нужные примеси. В зависимости от марки цемента добавляют специальные добавки для усиления свойств получаемого продукта.

Свойства цемента таковы, что при смешивании его с водой и образовании кристаллогидратов выделяется тепло. Это обязательно нужно учитывать при проведении строительных работ, поскольку в монолитах верхние слои остывают быстрее, а внутренние медленнее, что в результате может приводить к образованию трещин.

Из-за гигроскопичности цемента хранить его рекомендуется в сухих помещениях, поскольку под воздействием влаги в нем образуются комки. Такой материал теряет свои изначальные свойства и не может использоваться на ответственных участках.

Кроме того, цемент характеризуется:

- Тонким помолом.

- Коррозионной устойчивостью.

- Морозостойкостью.

Марка цемента означает предел его прочности на сжатие. Так, например, марка М 200 означает, что выдерживаемая нагрузка не превышает 200 кгс/см 2.

Преимущества и недостатки цементаИз явных преимуществ цемента можно выделить:

- Устойчивость к неблагоприятным климатическим условиям и химическому воздействию.

- Возможность использования бетона и штукатурных растворов в водной среде.

- Высокую адгезию материала.

- Невысокую стоимость, благодаря широкому распространению и несложной добыче известняка, сланцев и других природных ископаемых, являющихся основными компонентами при производстве цемента.

Долговечность. Срок эксплуатации бетона не меньше, чем сооружений из скальных пород. - Высокую прочность. Цемент марки М 700 может выдерживать до 700 кгс/см 2.

Недостатки цемента:

- При длительном контакте с цементом и несоблюдении правил техники безопасности при работе с ним, у человека могут развиваться легочные заболевания.

- Его способность впитывать влагу приводит при длительном хранении к частичной потере прочностных свойств.

Существует много разновидностей цемента, но основным компонентом для их производства служит портландцемент. После внесения в него добавок, в определенном составе и количестве, происходит изменение технических характеристик вида.

Основными видами цемента на сегодняшний день являются:

Отдельно не используется, а служит основой для производства других видов цемента.

Получается в результате помола клинкера, шлака, добавления активных веществ. Использование шлаков способствует снижению стоимости продукта.

Для него характерна повышенная огнестойкость. Даже при температуре 16000С его технические характеристики почти не меняются. При застывании выделяет тепло.

Имеет, как правило, повышенные прочностные характеристики. Набирает расчетную прочность намного быстрее конструкций, создаваемых на основе обычного цемента.

Компенсирует усадку бетона за счет своего расширения на этапе схватывания и затвердения раствора.

Легко затвердевает в жидкой среде, отличается повышенной морозоустойчивостью, водонепроницаем. На воздухе затвердевает медленней.

После затвердевания проявляет особую устойчивость к сульфатной среде.

| Вид цемента | Рекомендовано применение | Состав (без портландцемента) |

| Быстротвердеющий | Скоростное строительство, железобетонные конструкции | Силикат, кальция гидроалюминат |

| Шлаковый | Приготовление растворов и бетонов | Шлаки, известь, гипс |

| Расширяющийся | Соединение железобетонных конструкций, заполнение трещин и швов, фасадная штукатурка стен из ракушечника | Гипс, кальция гидроалюминат и другие добавки |

| Глиноземистый | Промышленное строительство, связанное с агрессивной газовой или водной средой, высокими температурами. Аварийные и ремонтные работы. Возможно временное заделывание пробоин в кораблях. | Гипс, высокоглиноземистые шлаки |

| Пуццолановый | Для подводных и подземных конструкций, не подвергающихся резкому перепаду температур | Трепел, диатомит, гипс |

| Сульфатостойкий | Гидротехническое строительство | Силикат, кальция гидроалюминат |

Как видим, разновидностей цемента много. Обширна и сфера их применения. Поэтому сказать, какой из цементов лучше, однозначно не получится. В зависимости от тех или иных условий, температурного режима при эксплуатации, расчетной прочности и так далее следует выбирать подходящий вид и марку материала.

Марок цемента тоже достаточно много, поэтому остановимся на самых основных:

- Цемент марки 400 применяется при изготовлении монолитов и ж/бетона.

- М 500 – для строительства гидротехнических сооружений, производства асбестоцементных конструкций, заливки фундаментов, бордюров, тротуаров.

- М 600 – при бетонировании с высоким качеством.

- М 700 – при производстве высокопрочных бетонов (класс от В35), работе с высоконапряженными конструкциями.

Цемент лучше покупать в мешках. На них хоть указаны характеристики материала, рекомендации по применению, данные о производителе. Желательно также проверить у продавца сертификаты качества. Еще обратите внимание на внешний вид цемента. Он должен быть серым, без зеленоватого оттенка. Если взять цемент в руку, то он должен просыпаться сквозь пальцы, как мука, без всяких комочков.

Сферы применения цемента: для каких целей рекомендовано применять?Цемент повсеместно используется при проведении строительных, ремонтных и реставрационных работ:

- Из него делают бетон, перемешивая с гравием или измельченным камнем. Бетон используется для заливки фундаментов, сооружения дамб, строительства промышленных зданий.

- Получают железобетон, добавляя нужное количество арматуры. Такой продукт отличается особой прочностью и долговечностью. Примером этого может служить Останкинская телебашня, построенная из железобетона почти 60 лет назад на высоту 540 м. Современная область применения – монолитно-каркасные здания, плиты перекрытия, балки, подземные и подводные сооружения, строительство метро.

- В составе штукатурного раствора цемент применяют для кладки стен, выравнивания стен и полов, наружной и внутренней отделки помещений, обустройства садовых дорожек и отмостков в ландшафтном дизайне.

Цементный раствор не рекомендуется использовать для внутренней штукатурки жилых помещений. Это связано с опасностью для здоровья человека. Влага застаивается в доме, поскольку стены из бетона и цементной штукатурки не «дышат». Влажный климат способствует развитию грибка, плесени, всевозможных микроорганизмов, которые могут попадать к человеку через органы дыхания. Ну, а дальше развиваются болезни. Вот почему специалисты советуют использовать гипсовую штукатурку или известковый раствор.

ГОСТы предъявляемые к цементуЕсли говорить о ГОСТ на цемент, то при его производстве руководствуются, в основном:

Помимо этого предусмотрены ГОСТы для цементов разного вида:

Цемент с минеральными добавками это плюсы и минусы

Минеральные добавки (гипс, диопсид, волластонит, золы, шлаки и т.д.) в состав цемента вводят для регулирования свойств цементного теста и характеристик цементного камня [1]. Для регулирования сроков схватывания цементного теста широко используется добавка 3-5 % двуводного гипса (СаSO4⋅2Н2О). Диопсид и волластонит способствуют увеличению прочности цементного камня.

Исследованный в качестве добавки волластонит Синюхинского месторождения (рудник «Веселый», республика Алтай, Россия) имел химический состав, мас. %: SiO2 - 53,4; CaO - 34,7; MgO - 0,3; Al2O3 - 3,1; Fe2O3 - 2,4. Среднеобъемный размер зерен волластонита, определенный методом лазерной гранулометрии, равен 33,9 мкм. Удельная поверхность порошка составляет 287 м 2 /кг. Волластонит - однокальциевый силикат (CaO⋅SiO2), его плотность равна 2,915 г/см 3 . Волластонит вводился в количестве 2, 5, 7, 9 и 11 % от массы цемента. Цемент смешивали с добавками волластонита в шаровой мельнице в течение 2 часов.

Полученные результаты (табл. 1) показывают, что прочность цементного камня возрастает при введении волластонита до 7-9 % мас. Однако при дальнейшем увеличении его содержания прочность снижается. Оптимальная концентрация добавки волластонита составляет 7-9 %.

Диопсидовая добавка представляла собой измельченную породу - отход от переработки флогопитовых руд Алданского месторождения. Химический состав ее, % мас: SiO2 - 50,3;

Al2O3 - 3,4; Fe2O3 - 5,8; CaO - 24,6; MgO - 15,6; R2О - 0,3. Диопсид - силикат кальция и магния - (СаО⋅MgO⋅2SiO2).

Таблица 1

Влияние добавки волластонита на прочность цементного камня

Условия и продолжительность твердения

Прочность образцов цементного камня, МПа,

количество волластонита, % от массы вяжущего

Нормальные условия, 3 суток

Нормальные условия, 7 суток

Нормальные условия, 14 суток

Нормальные условия, 28 суток

ТВО* - тепловлажностная обработка по режиму: 3 часа - подъем температуры до 90 °С, 8 часов - изотермиче-ская выдержка при данной температуре и 3 часа - снижение температуры до 20 °С

Среднеобъемный размер частиц диопсида, определенный методом лазерной гранулометрии, составил 49,6 мкм, удельная поверхность - 213 м 2 /кг. Плотность диопсида равна 3,3 г/см3. Добавка диопсида вводилась в количестве 2, 5, 7, 9 и 11 % от массы цемента. Полученные результаты (табл. 2) показывают, что с увеличением количества добавки диопсида до 7 % мас. прочность цементного камня возрастает. При дальнейшем увеличении количества добавки прочность образцов снижается.

Таблица 2

Влияние добавки диопсида на прочность цементного камня

Условия и продолжительность

твердения

Прочность образцов цементного камня, МПа, количество диопсида, % от массы вяжущего

Нормальные условия, 3 суток

Нормальные условия, 7 суток

Нормальные условия, 14 суток

Нормальные условия, 28 суток

Таким образом, наблюдается четкий максимум значений прочности цементного камня в зависимости от количества введенных минеральных добавок. Оптимальное количество волластонта и диопсида составляет 7-9 % мас.

При анализе влияния концентрации добавок на свойства цементных материалов предположим, что частицы как цемента, так и добавок имеют сферическую форму и одинаковые размеры, и частицы добавки распределены по объему равномерно. В этом случае приемлемы закономерности формирования плотной структуры при укладке шаров. В структурах с плотнейшей их упаковкой возможны два способа: кубическая плотнейшая упаковка (КПУ) и гексагональная плотнейшая упаковка (ГПУ). При этом каждый шар касается 12 других шаров 3. В структурах с плотнейшей упаковкой шаров они занимают 74,05 % общего объема. 25,95 % приходится на пустоты между шарами. В случае цементного теста нормальной густоты водоцементное отношение близко к этой величине. Таким образом, можно полагать, что цементное тесто нормальной густоты представляет собой систему из частиц с плотнейшей их упаковкой, при этом пространство между частицами заполнено водой.

Представим, что центральный шар - частица добавки, а 12 окружающих шаров - частицы цемента [2]. В этом случае, будет достигаться максимально возможный контакт частиц добавки с частицами цемента. При этом объемная доля добавки, в этом случае, составит 1/12 от объемной доли цемента, то есть 8,3 %. Если плотность добавки отличается от плотности минералов цемента, то массовая доля добавки, в %, может быть определена по соотношению плотностей

где m - процент вводимой добавки от массы цемента; ρд - плотность добавки, г/см 3 ; ρц - плотность цемента, г/см 3 .

Безусловно, эти расчетные результаты являются приближенными, так как реальная форма частиц цемента и добавки не является сферической, кроме того и цемент и добавки имеют разброс по величине размеров частиц. Распределение частиц добавок среди частиц цемента также может быть неравномерным. Вместе с тем качественная и количественная оценка оптимального количества добавок очень близка к реально получаемой.

Рассмотрим влияние количества гипса на свойства цементного теста и прочность цементного камня. Гипсовый камень (CaSO4⋅2H2O), используемый в серийном производстве портландцемента марки ПЦ 400 Д-20, вводился в количестве 1; 3; 4; 5; 7 и 9 % при помоле клинкера. Полученные результаты показывают четко выраженное оптимальное количество добавки гипса (5 % мас.) как по срокам схватывания цементного теста, так и по прочности цементного камня.

Близкое к полученному количеству добавки гипса используется при производстве портландцемента.

Рассчитанное по формуле, приведенной выше, с учетом плотности гипса, оптимальное количество добавки составляет 5,87 % мас. Эта величина близка к полученным экспериментальным данным. Различие может быть обусловлено тем, что средний размер частиц гипса меньше чем частиц цемента.

Рассматривая частицы цемента и добавки как сферические можно ориентировочно определить количество частиц цемента вокруг одной частицы добавки при плотнейшей упаковке частиц в соответствии с первым правилом Полинга [2, 3].

Так, если диаметр частицы добавки в 2 раза меньше диаметра частиц цемента, то в соответствии с этим правилом наиболее вероятным координационным числом при плотнейшей упаковке частиц является 6, то есть каждая частица добавки будет окружена 6 частицами цемента. В этом случае объем частиц добавки составит 1/8 от объема частиц цемента, а оптимальная доля добавки будет равна 2 % от объема частиц цемента.

Вместе с тем количественное влияние дисперсности добавок будет достаточно четким: с увеличением их дисперсности оптимальное количество уменьшается.

В работе исследована минеральная добавка, имеющая значительно большую удельную поверхность, чем цемент, волластонит, диопсид. В качестве такой добавки использован измельченный диабаз - отход промышленного производства при обработке природных камней (поселок Горный, Новосибирской области). Минеральный состав диабаза, % мас.: плагиоклаз альбитизированный - 57-68; авгит - 20-25; актинолит - 4-14; хлорит (гидрохлорид) - 6-8. Его химический состав, % мас.: SiO2 - 76,0; СаО - 4,0; MgO - 2,2; Al2O3 - 12,3; FeО + Fe2O3 - 3,7; прочие оксиды - 1,8. Плотность диабаза 3,0 г/см3. Среднеобъемный размер частиц порошка, определенный методом лазерной гранулометрии, составлял 8,7 мкм, удельная поверхность 540 кг/м2. Диабаз водили в количестве 2; 5; 7; 9 и 11 % мас.

Максимальное значение прочности цементного камня достигается при количестве введенного диабаза 2-5 % (табл. 3). Это значительно меньше, чем при введении более крупнодисперсных добавок (волластонита, диабаза).

Таблица 3

Влияние добавки диабаза на прочность цементного камня

Условия и продолжительность

твердения

Прочность образцов цементного камня, МПа,

количество диопсида, % от массы вяжущего

Читайте также: