Установка турбины на фундамент

Обновлено: 07.05.2024

Важность значения качественного фундамента на тепловой электростанции

Известно, что современное установленное оборудование на тепловой электростанции является высокотехнологичным, а также чрезвычайно дорогим. К такому оборудованию относится основное оборудование, такое, как паровые и газовые турбины с котлами и электрическими генераторами, а также вспомогательное, например, насосные агрегаты.

Всё установленное оборудование на электростанциях нуждается в его надёжном креплении, которое отвечает требованиям СНИП и ГОСТ. В качестве такого крепления выступает бетонный фундамент.

От характеристик фундамента во многом зависит дальнейшая эксплуатация оборудования. Ведь если, например, фундамент выполнен некачественно в дальнейшем при его эксплуатации могут произойти самые непредсказуемые вещи, начиная от неожиданных вибраций установленного на него вращающегося оборудования, до полного разрушения как самого фундамента, так и установленных на него агрегатов.

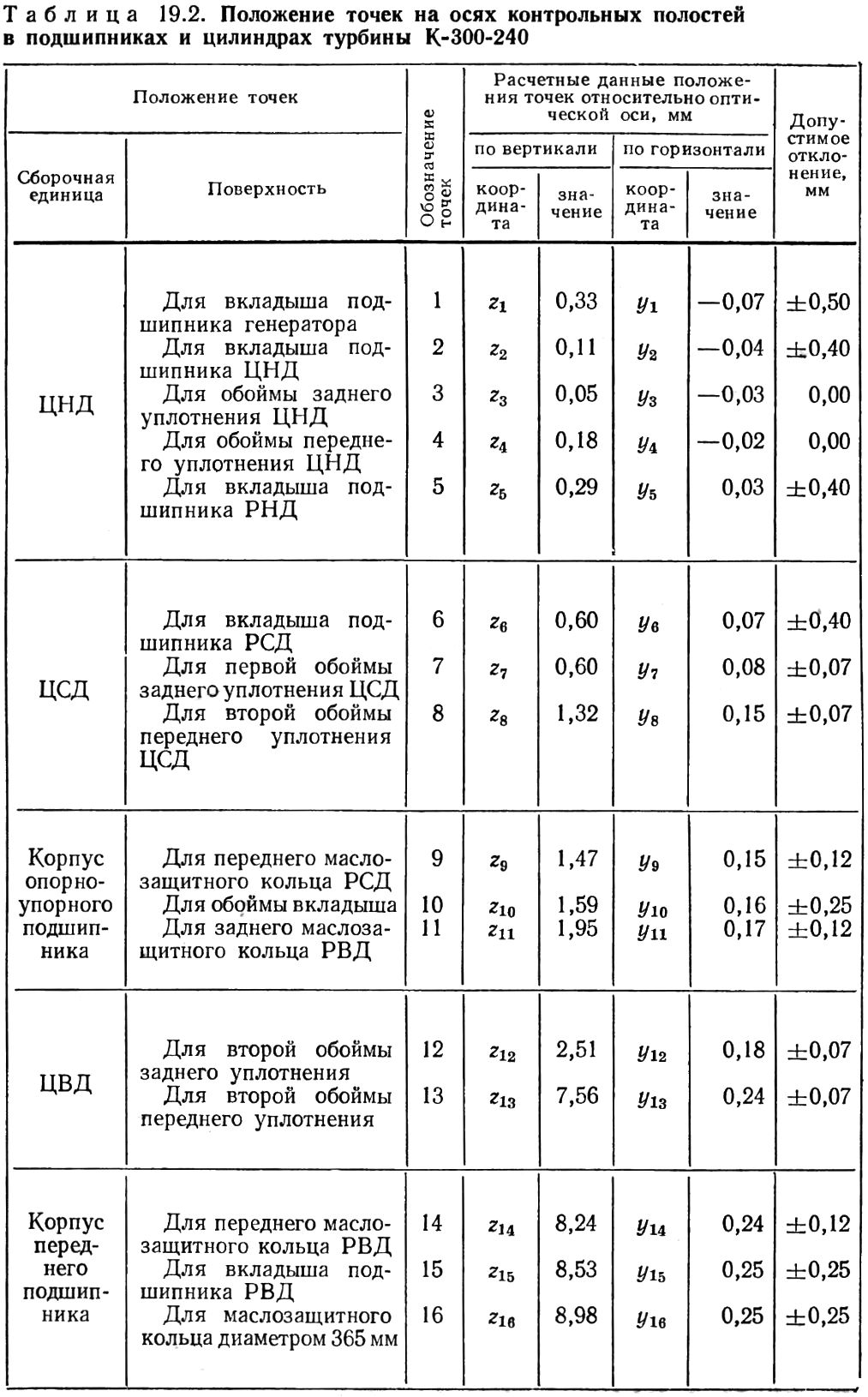

При изготовлении фундамента на тепловых электростанциях есть ряд особенностей. Например, фундамент паровой турбины не может быть массивным или стеновым, так как под турбиной должно располагаться вспомогательное оборудование. В таком случае фундамент делают в виде плиты, состоящего из верхней плиты (стола), колонн и нижней (фундаментной) плиты.

Изготовление фундамента для паровой турбины

Нагрузки на такой фундамент огромные. Особенно важно при его изготовлении выбирать только самые качественные материалы, такие как бетон и арматуру.

При изготовлении бетона на бетонном заводе для его последующей заливки на площадке электростанций также нужно вести постоянный контроль за качеством входящих в него компонентов.

В зависимости от типа фундамента выбираются и необходимые наполнители при изготовлении бетона. При заливки особенно ответственных участков фундамента могут применяться в качестве наполнителя щебень известняковый, щебень гранитный и щебень гравийный.

Также при изготовлении бетонной смеси необходимо использовать только качественный песок в виде наполнителя. Его выбирают в зависимости от того, для какого вида фундамента будет использоваться данный бетон. Песок может быть речным или карьерным.

Как правильно выбрать поставщика наполнителей при изготовлении бетона, который затем будет использован на строительной площадке электростанций? Прежде всего это должна быть ответственная компания, имеющая опыт в поставке таких материалов. Такая компания должна иметь все необходимые сертификаты соответствия качеству для своей продукции.

Строительная группа WERTON имеет огромный опыт в поставке материалов в качестве наполнителей для изготовления бетона. Её материалы имеют все необходимые сертификаты и могут является гарантом высокого качества бетонных смесей, в которых они будут применяться.

Заказав поставку нерудных материалов в WERTON можно быть уверенным, что Ваш заказ будет обработан в самые кратчайшие сроки, а время поставки будет именно таким, какое указано в заключенном договоре.

Качественный гранитный щебень от WERTON

Помните, что от качество фундамента, а именно от бетона из которого он изготовлен, зависит дальнейшая эксплуатация Вашего установленного оборудования.

Сборка и монтаж корпусов цилиндров высокого, среднего и низкого давления и корпусов подшипников паровой турбины

Монтажу цилиндров и подшипников паровой турбины предшествует их расконсервация и ревизия. Состав и объем указанных работ зависят от степени демонтажа после сборки на заводском стенде и принятой заводом схемы комплектации, консервации и упаковки.

При сложившихся условиях поставки эти работы заключаются в следующем . С механически обработанных поверхностей удаляется консервирующая смазка. Поверхности сопряжений осматриваются, и при обнаружении следов коррозии, загрязнений стружкой, мелких повреждений их устраняют. Повторно проводятся испытания на плотность материала (чугуна) корпусов подшипников. Для очистки полостей некоторые сборочные единицы турбин, например подшипники, разбираются и вновь собираются.

Положение постоянных подкладок или парных клиньев определяется положением цилиндров и корпусов подшипников с фундаментными рамами после их центровки. Однако одна их плоская поверхность пригоняется на краску по проверочной плите заранее и при ревизии повторно проверяется. Также проверяется в нагруженном состоянии на краску плотность прилегания фундаментных рам к сопрягаемым поверхностям корпусов подшипников и нижних корпусных деталей цилиндров. Проверке подвергаются и шпоночные соединения фундаментных рам с корпусами и корпусных деталей подшипников и цилиндров между собой.

Монтаж

Процесс монтажа, как и заводской сборки, рассматривается на примере монтажа трехцилиндровой турбины. В общем виде процесс монтажа повторяет процесс сборки на заводе и состоит из этапов: сборки вертикальных разъемов цилиндров, установки с центровкой базовой сборочной единицы — цилиндра низкого давления (ЦНД), установки с центровкой корпусов подшипников цилиндра среднего давления (ЦСД) и цилиндра высокого давления (ЦВД) с контролем центровки роторов, установки с центровкой сборочных единиц части проточной и уплотнений, закрытия цилиндров, проверки зазоров и окончательной центровки турбины.

Наиболее прогрессивным способом выверки и центровки цилиндров и корпусов подшипников при монтаже является способ, основанный на применении зрительной трубы с, учетом реакции опор по показаниям динамометров.

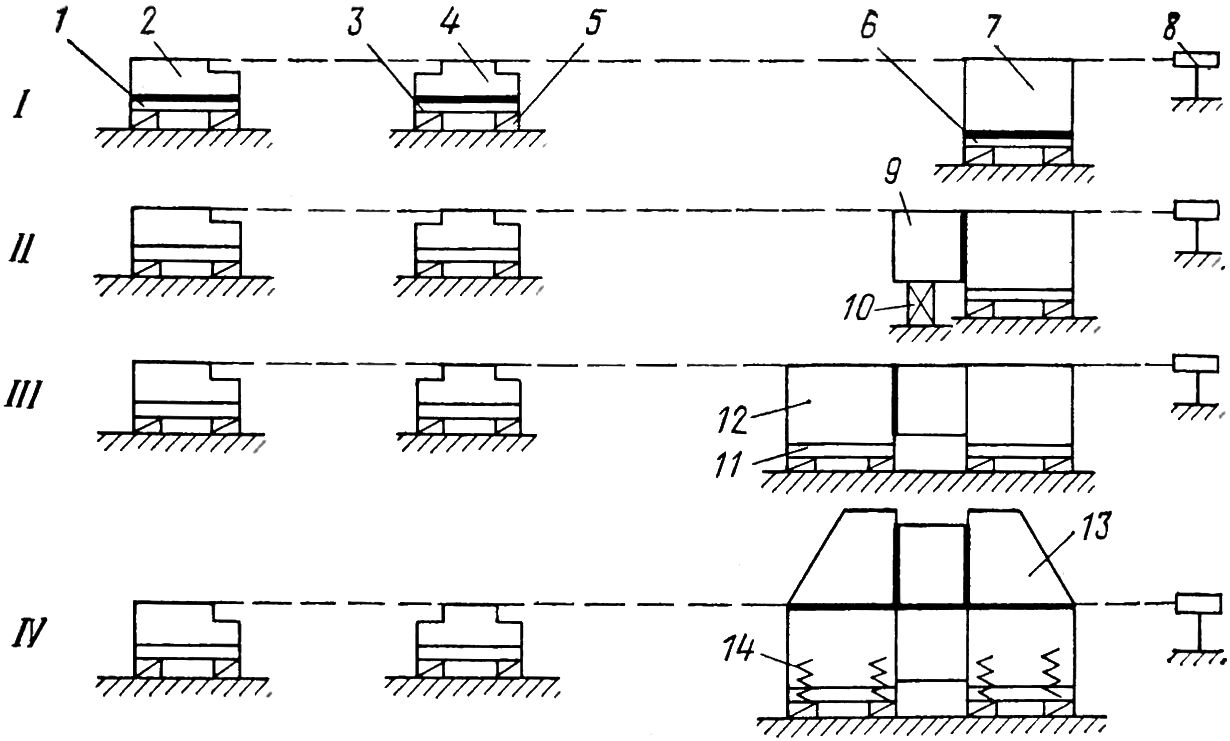

На рис. 19.6 приведена технологическая схема монтажа трехцилиндровой паровой турбины К-300-240 производства ПОТ ЛМЗ по указанному способу.

Рис. 19.6. Схема сборки и выверки паровой турбины К-300-240: 1 — фундаментная рама корпуса подшипника переднего; 2 — переднего подшипника корпус; 3 — фундаментная рама корпуса среднего подшипника; 4 — корпус среднего подшипника; 5 — клиновой домкрат; 6 — фундаментная рама задней выхлопной части ЦНД; 7 — нижняя корпусная деталь задней выхлопной части ЦНД; 8 — зрительная труба; 9 — нижняя корпусная деталь наружной средней части ЦНД; 10 — подкладка; 11 — фундаментная рама передней выхлопной части ЦНД; 12 — нижняя корпусная деталь передней выхлопной части ЦНД, 13 — верхняя часть ЦНД; 14 — динамометр; 15 — фундаментная рама выхлопной части ЦСД; 16 — нижняя корпусная деталь выхлопной части ЦСД; 17 — нижняя корпусная деталь передней части ЦСД; 18 — постоянная подкладка; 19 — нижняя корпусная деталь ЦВД; 20 — верхняя часть ЦСД; 21 — РВД; 22 — РСД; 23 — РНД.

Группы переходов, определяющие последовательность монтажа, на рисунке обозначены римскими цифрами (I—VII); сборочные единицы турбины показаны в состоянии завершенной в данной группе переходов части процесса монтажа; сопряжения поверхностей деталей, выполняемые в данной группе переходов, отмечены жирными линиями.

Зрительная труба микротелескопа при выполнении групп I; II, III и IV переходов крепится на полноповоротном штативе вне паровой турбины на специальной стойке над проемом фундамента для статора генератора или на нижней половине внешнего щита статора генератора. Оптическая ось зрительной трубы совмещается с вертикальной плоскостью, проходящей через продольную ось фундамента. Отклонение от этой плоскости не должно превышать ±1,0 мм. Практически выверка оси производится по двум отвесам, совмещенным с нанесенной на фундаменте риской.

При выполнении групп V и VI переходов зрительная труба переносится непосредственно на цилиндр низкого давления.

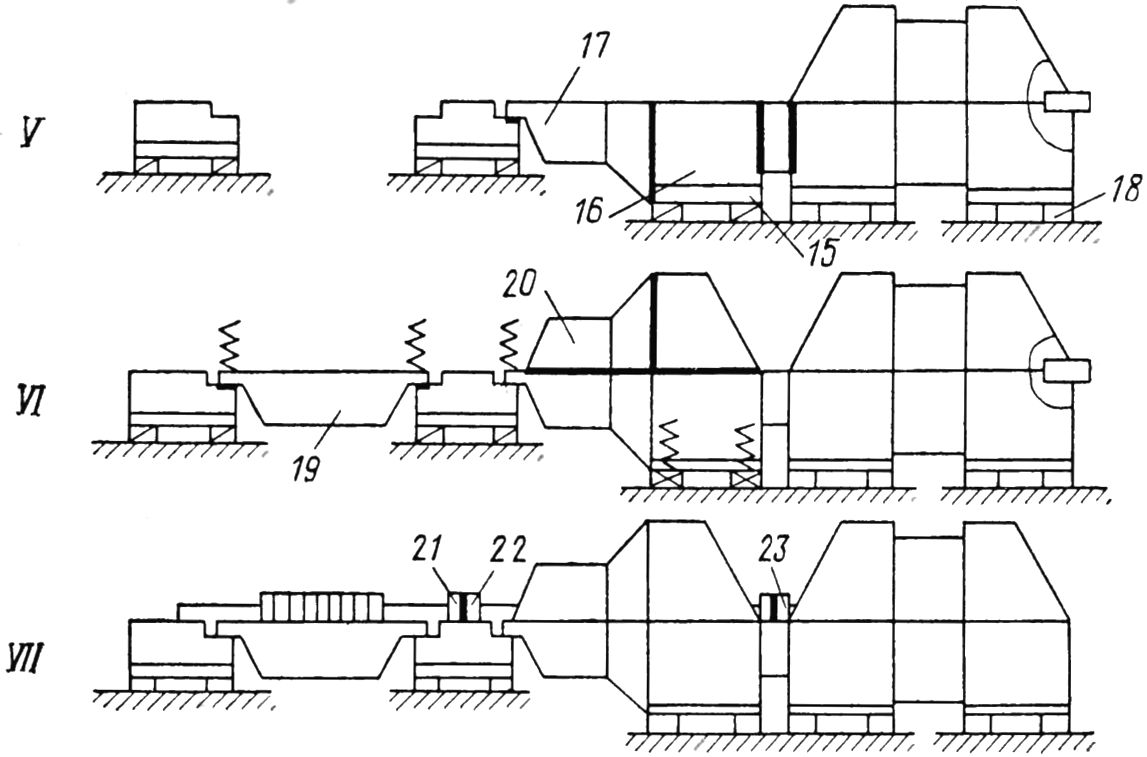

Рис. 19.7. Схема расположения центров контрольных полостей цилиндров и корпусов подшипников паровой турбины К-300-240 относительно оси зрительной трубы.

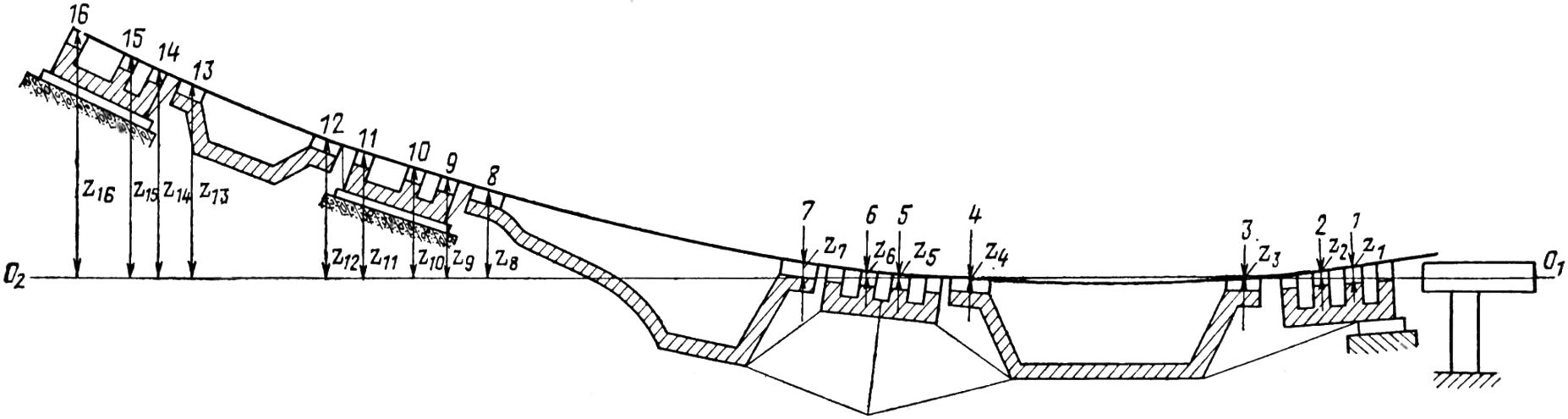

По расположению центров контрольных полостей выверяется положение корпусов и цилиндров подшипников в плоскости вертикальной, совмещенной с оптической осью зрительной трубы (рис. 19.7). Наименования контрольных полостей, численные значения координат расположения центров в горизонтальной и вертикальной плоскостях относительно оси оптической и допуски на численные значения координат, используемых при выверке, даны в табл. 19.2.

Определяющими положение ЦНД, а следовательно, и всех остальных корпусных деталей турбины К-300-240, как это изображено на рисунке, выбраны точки 3 и 4 на осях контрольных полостей под уплотнения. Их высотные отметки соответственно обозначены величинами z3 и z4.

Положение точек 3 и 4 осей контрольных полостей цилиндра низкого давления паровой турбины от оптической оси O1—O2 задано значениями z3 = 0,05 мм и z4 = 0,18 мм. При этом условии значения остальных точек, определяющих положение корпусов ЦСД, ЦВД и подшипников в вертикальном направлении, должны быть такими, как это дано в таблице. Обозначенные точки на осях контрольных полостей смещаются относительно оптической оси и в горизонтальной плоскости. Направления положения осей контрольных полостей, будучи спроектированными на совмещенную с осью визирной трубы горизонтальную плоскость, в определенной точке пересекут оптическую ось, в связи с чем изменится знак координаты y. В таблице приведены также значения координат y и величины допустимых отклонений.

В процессе выполнения группы I (рис. 19.6) переходов фундаментные рамы устанавливаются клиновыми домкратами в проектное положение, на них размещаются корпусные детали переднего и среднего подшипников. Корпуса подшипников до регулирования их положения домкратами жестко связываются с фундаментными рамами для того, чтобы в процессе выверки было обеспечено совместное перемещение корпуса и рамы. Этого достигают помещением листовых подкладок толщиной 0,5—1,0 мм под угловые прижимы.

Нижнюю корпусную деталь выхлопной части ЦНД турбины вместе с рамами также устанавливают на клиновые домкраты. Для обеспечения в процессе выверки совместного перемещения корпусной детали цилиндра и фундаментных рам они соединяются дистанционными болтами.

С помощью зрительной трубы измеряется положение по высоте отдельных участков на поверхности горизонтального разъема. При этом численные значения измерений не должны отличаться более чем на ±0,25 мм от значений, указанных в формуляре. Также в соответствии с данными формуляра выверяется положение центров контрольных полостей 3 (рис. 19.7) и 2 в вертикальной и горизонтальной плоскостях. Зрительной трубой по формулярным данным в вертикальной и горизонтальной плоскостях выверяется положение центров контрольных полостей 16, 14, 11 и 9 корпусов переднего и среднего подшипника. Корпуса ЦНД и подшипников при выверке перемещаются в вертикальном направлении клиновыми домкратами, в горизонтальном — размещенными в том же положении винтовыми механизмами.

В группе II (см. рис. 19.6) переходов нижнюю корпусную деталь средней части цилиндра низкого давления паровой турбины на мастике соединяют вертикальным разъемом с разъемом нижней корпусной детали выхлопной части ЦНД. Сборку разъема производят в соответствии с данными формуляра. В зафиксированном положении средняя часть поддерживается подставкой.

В следующей группе III переходов нижняя корпусная деталь передней выхлопной части цилиндра низкого давления турбины устанавливается на фундаментные рамы. Ее положение выверяется зрительной трубой по центрам контрольных полостей 5 и 4 (рис. 19.7) относительно нижней корпусной детали задней выхлопной части и по высотным отметкам в соответствии с данными формуляра. После выверки нижняя корпусная деталь передней выхлопной части своим вертикальным разъемом на мастике соединяется с вертикальным разъемом нижней корпусной детали средней части. Положение частей при этом контролируется зрительной трубой по центрам контрольных полостей 5—1 нижних корпусных деталей передней и задней выхлопных частей и высотных отметок их поверхностей горизонтального разъема. Получаемые данные должны соответствовать указанным в формуляре. Ведется контроль с помощью призмы и уровня и за значениями поперечных уклонов поверхности горизонтального разъема собранного ЦНД.

Далее, в группе IV (см. рис. 19.6) переходов, верхние корпусные детали турбинного цилиндра низкого давления устанавливаются и закрепляются, проверяются зазоры по сопряжению поверхностей горизонтального разъема и при затянутых шпильках проверяется положение центров контрольных полостей 5—1 (рис. 19.7). Нагрузка на опоры под действием массы ЦНД переводится на динамометры, ввернутые в фундаментные рамы в тех же местах, что и при сборке на стенде завода. Для этого уменьшается высота опорных поверхностей клиновых домкратов. Фиксируемые динамометрами реакции должны соответствовать расчетным значениям, не выходить за пределы допуска по значению, а для симметрично расположенных и по различию попарных показаний. После дополнительной затяжки шпилек горизонтального разъема вновь проверяются показания динамометров и положение центров контрольных полостей. Такой же проверке подвергается ЦНД и после дополнительной затяжки шпилек вертикальных разъемов.

Подгонка и установка постоянных подкладок под фундаментные рамы паровых турбин производится после окончательной выверки цилиндра низкого давления. После этого, как показано на части рисунка, отмеченной цифрой V, зрительная труба устанавливается в контрольной полости заднего подшипника задней выхлопной части ЦНД и выверяется по центрам контрольных полостей 4 и 3 (рис. 19.7). На фундаментные рамы устанавливается выхлопная часть ЦСД и ее положение выверяется по центрам контрольных полостей 7 и 6. Поперечные уклоны должны соответствовать данным формуляра. К выхлопной части ЦСД на мастике присоединяется блок, ранее собранный из нижних двух частей ЦСД. Лапами передней части собранные нижние корпусные детали ЦСД опираются на корпус среднего подшипника. После сборки нижнюю часть ЦСД и корпус среднего подшипника выверяют по центрам контрольных полостей 8 и 7, а также 10 и 9 и по поперечным уклонам с учетом формулярных данных с точностью до одного деления уровня «Геологоразведка».

Далее выполняются следующие переходы, частично нашедшие отражение в группе переходов VI (рис. 19.6). Верхние корпусные детали цилиндра среднего давления паровой турбины устанавливаются на нижние и проверяется плотность сопряжения частей по поверхностям горизонтальных разъемов. По центрам контрольных полостей 11—8 (рис. 19.7) и 6 производится выверка положения корпуса среднего подшипника и ЦСД турбины. Уменьшением высоты клиновых домкратов цилиндр вывешивается на ввернутых в фундаментные рамы и лапы динамометрах. Показания величин реакций опор на динамометрах сличаются с указанными в формуляре. После дополнительной затяжки шпилек вновь проверяются показания динамометров и положения центров расточек. Изменения в положении центров не должны отличаться более чем на 0,1 мм от формулярных данных. После окончательного соединения на мастике вертикальных разъемов верхних корпусных деталей и затяжки шпилек горизонтальных разъемов еще раз проверяются показания динаметров, положения центров контрольных полостей и уклона разъемов корпусов подшипников.

Под фундаментные рамы выхлопной части ЦНД паровой турбины устанавливаются постоянные подкладки и помещаются шпонки соединений ЦСД с ЦНД.

В таком состоянии выполнения монтажа цилиндров и подшипников приваривается конденсатор. После приварки еще раз проверяют положение центров контрольных полостей 14, 10, а также — 4 цилиндров и подшипников, достигнутое при выверке и закреплении. Если изменений не произошло, то результаты измерений заносятся в монтажный формуляр.

Нижнюю корпусную деталь турбинного цилиндра высокого давления устанавливают лапами с ввернутыми динамометрами на корпусе переднего и среднего подшипников с соблюдением равных значений показаний симметрично размещенных относительно вертикальной плоскости динамометров и совмещением центров контрольных полостей 13 и 12 с положениями, указанными в формуляре сборки на заводе. После этого под фундаментные рамы устанавливаются подогнанные по высоте постоянные подкладки.

В последнем этапе (группа VII переходов, см. рис. 19.6) снимаются верхние корпусные детали цилиндра среднего давления паровой турбины, укладываются роторы, верхние корпусные детали указанных цилиндров вновь устанавливаются на свои места, затягиваются шпильки соединений вертикальных и горизонтальных разъемов. Производится центровка роторов по полостям концевых уплотнений и по полумуфтам. Данные центровки должны соответствовать полученным при центровке на стенде завода и находиться в пределах допусков.

Положение цилиндров турбин фиксируется контрольными шпильками, проходящими через фундаментные рамы и постоянные подкладки в закладные плиты. Вслед за этим проверяется затяжка фундаментных шпилек, удаляются подкладки из-под угловых прижимов корпусов подшипников и головок дистанционных болтов.

Состав работ по монтажу паровой турбины на электростанции, подготовка производства к монтажу, организация выполнения работ

Конечной целью монтажа, пуска и наладки, выполняемых на строящейся или реконструируемой электростанции, является подготовка турбоустановки к функционированию.

Процесс монтажа турбоустановки включает в себя процессы монтажа турбоагрегата, состоящего из турбины с конденсатором и масляной системой, и генератора , вспомогательного турбинного оборудования, а также трубопроводов в пределах турбины.

Монтажу предшествуют и сопутствуют ряд дополнительных работ, наиболее важными из которых являются дообработка деталей, ревизия поставочных сборочных единиц, укрупнительная сборка поступивших сборочных единиц в монтажные блоки.

Создание производственных мощностей

Для выполнения монтажных работ, сопутствующих монтажу работ, а также для изготовления оборудования и оснастки организуются мастерские и монтажные участки. В машинном зале временно на свободных площадях устанавливается металлорежущее, сварочное оборудование, оснащаются сборочные и сборочно-сварочные площадки. Для подъемных и транспортных работ используются мостовые краны машинного зала.

На территории строящейся электростанции для изготовления металлоконструкций и сборки монтажных блоков паровой турбины организуются укрупнительные площадки. Кроме того, создаются постоянно действующие специализированные предприятия, производящие блоки не для одной строящейся электростанции, а для ряда электростанций района. Они оборудуются плазами для контроля листовых деталей и деталей из труб, сварных конструкций, для разметки и установки отдельных частей под сборку и сварку, а также оборудуются кантователями, вращателями для сборки и сварки блоков трубопроводов, подъемно-транспортным оборудованием и пр.

Подготовка производства к монтажу

Она заключается в отработке конструкций на технологичность монтажа, разработке технологической документации. Сюда входят также создание конструкций и изготовление оснастки и средств механизации, разработки плановой документации.

Основным документом, разрабатываемым при технологической подготовке монтажа турбин, является проект производства работ. По нему организуются и производятся монтажные работы.

В технологических картах излагаются сведения по монтируемому оборудованию, указываются необходимые вспомогательные материалы, инструмент и приспособления, средства перемещений монтируемых сборочных единиц, приводятся схемы временных разводок электрической энергии, сжатого воздуха, а также ацетилена по машинному залу, технологический график монтажа турбоагрегата, технологический маршрут проведения монтажных операций с технически обоснованными трудозатратами их выполнения.

При монтаже и пуско-наладочных работах руководствуются формулярами заводской стендовой сборки.

По разработанным формам и в установленном порядке оформляется отчетная техническая документация, которая представляет собой журнал монтажных работ, комплект актов, монтажные формуляры.

Оснастка технологического процесса монтажа турбины представляет собой комплект слесарного инструмента: усиленные гаечные ключи типа «звездочка» для крепежа горизонтального разъема цилиндров, специальные ключи для разборки и регулировки автомата безопасности и некоторых других сборочных единиц системы регулирования, раскатки, режущий инструмент и др.

Измерительный инструмент представлен уровнем «Геологоразведка», гидростатическим уровнем, динамометрами, оптической зрительной трубой с комплектом принадлежностей к ней, калибрами, шаблонами.

Применяются специальные захватные устройства в виде траверс со стропами, употребляемые для захвата при перемещении в пределах машинного зала мостовым краном корпусных деталей цилиндров, а также специальные захватные устройства для перемещения роторов. При монтаже паровых турбин используется приспособление, при помощи которого приподнимают ротор без извлечения его из корпусных деталей цилиндров и подшипников при выкатывании нижних половин вкладышей подшипников. Технологический процесс монтажа оснащен специальными приспособлениями, обеспечивающими выполнение в наилучших условиях основных и контрольных переходов. К такому виду оснастки относятся приспособление для разборки и сборки секционных и двухкорпусных питательных насосов, монтажные тележки и удлинители ротора, применяемые для установки ротора генератора в статор, подвесной подшипник для проверки биения переднего конца ротора высокого давления (РВД) при сборке жесткой муфты РВД и ротора среднего давления (РСД) турбин и др.

Еще один раздел подготовки производства представляет собой разработку плановой документации.

Основным плановым документом является график монтажа турбоустановки. Продолжительность и сроки окончания отдельных этапов и всей работы определяются исходя из утвержденных сроков пускового комплекса работ по монтажу всего технологического оборудования, принимаемых в соответствии с планом народнохозяйственным ввода в эксплуатацию агрегатов.

Технической основой графика монтажа турбоустановки являются полученные в результате укрупненных расчетов данные по трудоемкости монтажа оборудования, а также нормативные данные по продолжительности монтажа.

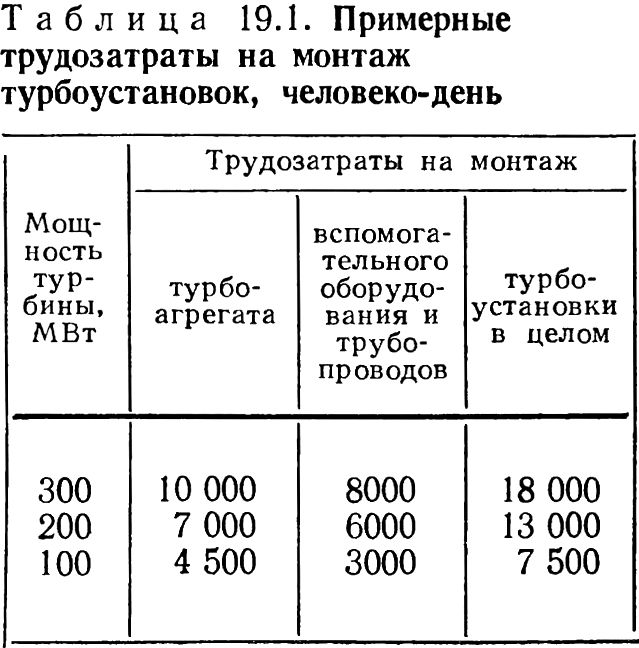

Примерное распределение трудозатрат на составные части турбоустановки в зависимости от мощности приведено в табл. 19.1.

На основании графика монтажа турбоустановки разрабатываются бригадные графики работ.

Организация работ по монтажу

Монтажные работы по машинному залу производятся специалистами монтажного участка. Обычно их объединяют в бригады: монтажа турбин и генератора, монтажа трубопроводов в пределах турбоустановки, монтажа маслопроводов, монтажа вспомогательного оборудования. Отдельные виды работ выполняются силами специализированных подразделений. Подливка фундаментных рам, опор металлоконструкций и трубопроводов — строителями; тепловая изоляция — теплоизолировщиками; монтаж электротехнического оборудования — электриками.

Техническое руководство монтажом турбины, а также пусконаладочными работами и сдачей в эксплуатацию смонтированной турбоустановки осуществляется персоналом шеф инженеров (представителей заводов — поставщиков монтируемого оборудования). Это руководство осуществляется не непосредственно исполнителями процессов, а через технический персонал монтажной организации.

Наиболее ответственные процессы монтажа, пуска и наладки должны производиться при непосредственном техническом руководстве персонала шеф-инженеров. К таким процессам относятся установка фундаментных рам, установка и центровка цилиндров, подшипников и роторов с контролем зазоров по проточной части, установка уплотнений и контроль, контроль зазоров в подшипниках. Также важно, чтобы под контролем персонала шеф-инженеров проводились процессы соединения конденсатора с турбиной, закрепления сборочных единиц турбины, некоторые из операций монтажа генератора, сборка соединительных муфт роторов, некоторые операции пуска, ревизия питательных насосов и др.

§ 63. Монтаж главных паровых и газовых турбинных агрегатов

Качество монтажа главного турбозубчатого агрегата (ГТЗА) во многом зависит от качества установки и обработки опорных поверхностей фундамента. По современной технологии постройки судов фундаменты под ГТЗА можно устанавливать в днищевой секции корпуса судна, в блоке секций машинного отделения и в собранном корпусе судна. При установке фундаментов на днищевых секциях или в блоке секций проверку расположения их оси ведут от струны, натянутой по контрольным точкам оси валопровода, снятым с плаза. Если устанавливают фундаменты в собранном корпусе, проверку производят от струны, натянутой через мишени, укрепленные на переборках по световой линии, совпадающей с осью валопровода. Для пробивки световой линии (рис. 159) у носовой переборки машинного отделения ставят мишень 4 с источником света 3 (электрической лампочкой), а в районе кормовой оконечности судна — щиток наблюдателя и контрольную мишень 1, закрепленную на специальном шергене 2, не соединенном с корпусом судна. На всех поперечных переборках, расположенных между концевыми контрольными точками, закрепляют промежуточные мишени 5, как и в районе опор гребного вала (мишени 7,6,5 у кронштейна, мортиры и дейдвудной трубы). Расставляют и закрепляют мишени последовательно от кормы к носовой переборке машинного отделения так, чтобы через отверстия в мишенях был виден источник света. Прямая, проходящая через отверстия в мишенях, будет представлять собой теоретическую линию валопровода.

Рис. 159. Схема пробивки световой линии валопровода.

Мишени бывают различной конструкции: глухие в виде стальной пластинки толщиной 2—3 мм, раздвижные в виде рамки с подвижными планками, регулируемые прозрачные мишени (рис. 160), применяемые при центровке механизмов с помощью оптических приборов. Центровые отверстия в мишенях для коротких валопроводов рекомендуется выполнять диаметром не более 0,75 мм, а для валопроводов большой длины диаметром до 1,5 мм.

Рис. 160. Регулируемая прозрачная мишень, установленная в приспособлении.

1 — регулируемые установочные головки; 2 — мишень с перекрытиями; 3 — корпус мишени; 4 — зажимное кольцо; 5 — стопорный винт.

Фундамент под ГТЗА (рис. 161) имеет сложную конструктивную форму, так как корпуса турбин различны по габаритам и располагаются на различной высоте. Основой фундамента являются стальные балки 1, связанные между собой бракетами 3 и подкрепленные кницами 4. Перед приваркой фундамента к набору корпуса судна проверяют положение не только его главной оси (оси редуктора ГТЗА), но и осей корпусов турбин, главного конденсатора, а также их расположение на опорных плоскостях 2 фундамента. Это необходимо для того, чтобы исключить попадание крепежных болтов на кницы или бракеты при монтаже турбин.

Рис. 161. Фундамент под ГТЗА.

Проверка положения осей производится от струны, осуществляющей теоретическую ось валопровода, с навешенными на нее отвесами. Отклонение осей в горизонтальной плоскости допускается не более ± 5 мм, а в вертикальной плоскости — не более + 3 и —10 мм. Опорные плоскости в зависимости от размеров обрабатывают с помощью пневматической шлифовальной машины или переносного фрезерного станка с проверкой точности обработки по линейке и щупу; при этом допускается зазор не более 0,1 мм. Однако при обработке опорных поверхностей (полок) фундамента невозможно получить одну ровную плоскость, что объясняется не только сложностью точной выверки положений переносного фрезерного станка при всех операциях обработки, но и необходимостью сохранить установленную чертежом толщину полок фундамента. Поэтому между опорными поверхностями фундамента и редуктора при монтаже заводят стальные прокладки (клинья), которые компенсируют неплоскостность фундамента.

Для облегчения установки клиньев полке фундамента дают уклон 1 : 50; 1 : 150 в ту сторону, с какой будет заводиться клин (уз. А, рис. 161).

Погрузку и монтаж отдельных узлов ГТЗА производят в определенной последовательности: вначале грузят, устанавливают на фундамент и центруют по оси валопровода редуктор, затем грузят конденсатор и ТНД, а после них — ТСД или ТВД. Одновременно с погрузкой ГТЗА или до нее грузят 60—70% вспомогательных механизмов, чтобы исключить влияние их погрузки на центровку турбин по редуктору ГТЗА.

Центровку редукторов по оси валопровода можно производить двумя способами: редуктор и весь агрегат прицентровывают к валопроводу, который должен быть к этому времени смонтирован; редуктор центруют по плазовым точкам оси валопровода, нанесенным на переборки машинного отделения, используя оптические приборы, а затем уже центруют валопровод и производят монтаж турбин, центруя их по редуктору.

Для судов с длинными валопроводами (до 100 м) применяют оптическую трубу нивелира НА-1, а при относительно коротких валопроводах (до 25 м) — особую визирную трубу типа ВТ-3. В окуляре каждой из этих оптических труб имеется сетка с перекрестиями, которую с помощью специальной оптической проекционной насадки с яркой электролампой напряжением 12 в можно спроектировать на мишень, расположенную на определенном расстоянии от объектива (до 100м для труб НА-1).

На больших судах валы турбин и редуктора изготовляют полыми, поэтому трубу нивелира или визирную трубу можно установить в отверстии вала редуктора, расположенного на опорной поверхности фундамента, и сцентровать ось вала редуктора с теоретической осью валопровода, спроектировав перекрестие сетки на точки плазовой разметки этой оси.

Для этой цели на носовой части вала редуктора устанавливают кронштейн, на котором и закрепляют оптическую трубу с насадкой. Кронштейн оптической трубы нивелира (рис.162, о) состоит из фланца 4 с заплечиками, к которому приварена полка 3 с дополнительным кронштейном, имеющая две обоймы 1 для закрепления трубы 2 с проекционной насадкой. Четырьмя болтами 5 фланец крепится к валу 7 редуктора так, чтобы оси вала и трубы совпали. Для устранения перекоса трубы в случае несовпадения осей предусмотрены отжимные болты 6.

Рис. 162. Кронштейн для установки оптических труб: а — нивелира НА-1; б — визирной трубы ВТ-3.

Конструкция кронштейна для визирной трубы ВТ-3 (рис. 162,6) аналогична рассмотренной, только полка 3 выполнена без дополнительного кронштейна для установки проекционной насадки, а фланец 4 имеет как горизонтальные, так и вертикальные отжимные болты. Это позволяет устранять не только излом, но и смещение осей вала и оптической трубы, т. е. производить центровку ее по оси вала редуктора. Для трубы нивелира центровку выполняют с помощью одной мишени, а для визирной трубы — с помощью двух мишеней (более точно) или одной мишени (менее точно). Рассмотрим принцип центровки по одной мишени, Одинаковый для обеих труб.

На переборке машинного отделения (или на специальном шергене) на расстоянии не менее 15 м — для трубы нивелира и 1—5 м — для визирной трубы устанавливают мишень белого цвета, центр перекрестий которой приблизительно совпадает с отмеченной точкой оси валопровода. Трубу фокусируют на мишень, а затем при помощи оптической насадки получают на мишени проекцию сетки.

Мишень передвигают так, чтобы ее перекрестия совпали с перекрестиями сетки — точка А (рис.163). После этого вал редуктора поворачивают на 180° и, если труба не отцентрирована, получают на мишени новое положение перекрестия сетки — точку В. Величину полученного смещения измеряют, делят пополам, отмечая на мишени среднюю точку С. При помощи отжимных болтов кронштейна совмещают перекрестие сетки с точкой С, а затем для проверки еще раз поворачивают вал редуктора на 180° и вторично проверяют смещение сетки. При удовлетворительной центровке заметного смещения не должно быть. Таким способом можно добиться, что расхождение осей трубы и вала редуктора не будет превышать 0,02 мм/м, а этого вполне достаточно для качественного монтажа ГТЗА и линии валопровода.

Рис. 163. Схема центровки оптических труб по оси вала редуктора.

Центровка визирной трубы по двум мишеням отличается от предыдущей лишь тем, что устанавливают две мишени белого цвета на расстоянии 2—3 и 6—8 м от визирной трубы. Ближняя мишень имеет в центре отверстие диаметром 20—25 мм, через которое можно видеть дальнюю мишень. Спроектировав сетку трубы вначале на ближнюю, а затем на дальнюю мишень, совмещают их перекрестия с перекрестиями сетки, поворачивают вал редуктора на 180° и определяют величины смещений по обеим мишеням. Полученные величины смещений делят пополам и подцентровывают трубу сначала по дальней мишени, устраняя излом осей, а затем по ближней, устраняя их смещение.

Центровку редуктора, установленного на судовом фундаменте, производят или по двум мишеням, расположенным в размеченных точках оси валопровода на носовой и кормовой переборках, или по мишени на кормовой переборке (на специальном шергене в корме судна). В зависимости от этого визирные трубы устанавливают на одном или обоих концах пустотелого вала редуктора.

В процессе центровки редуктор перемещают в вертикальном и горизонтальном направлениях соответственно с помощью клиновых домкратов и специальных скоб до тех пор, пока перекрестия визирных труб не совместятся с перекрестиями мишеней.

Вследствие недостаточной жесткости корпуса редуктора при монтаже могут возникнуть деформации, которые приведут к нарушению взаимного положения осей шестерен и снижению качества зацепления. Поэтому закрепление редуктора на фундаменте с учетом этого условия ведется в основном двумя способами: на клиновых прокладках, верхние поверхности которых обрабатываются в одну плоскость или с регулированием распределения нагрузок по опорной поверхности фундамента.

При выполнении монтажа первым способом после центровки редуктора замеряют в нескольких местах, указанных в чертеже, зазоры между лапами редуктора и опорной поверхностью фундамента. Измерения производят с помощью специального приспособления, позволяющего заводить мерительный наконечник в зазор. По этим зазорам изготовляют базовые прокладки, определяющие положение редуктора по оси валопровода. Прокладки прихватывают к фундаменту электросваркой и через отверстия в лапах редуктора сверлят, а затем развертывают отверстия для фундаментных болтов. Высоту прокладок измеряют по базовым поверхностям при помощи проверочной линейки, уложенной по уровню. Уложив изготовленные прокладки на опорную поверхность фундамента, проверяют их плоскостность, при этом отступление от плоскостности (в миллиметрах) допускается не более 0,1 длины фундамента (в метрах). Редуктор снова устанавливают на прокладки, фиксируя его положение калиброванными болтами, заведенными в отверстия базовых прокладок, и в этом положении окончательно закрепляют на фундаменте.

При монтаже редуктора вторым способом сохраняют качество стендовой сборки редуктора путем воспроизведения веса отдельных его частей. С этой целью на заводе-изготовителе после стендовой сборки редуктор приподнимают с помощью динамометров, установленных в определенных отверстиях его лап, на 0,6 мм над поверхностью стенда и показания динамометров записывают в формуляр. При монтаже редуктора в те же отверстия ввертывают динамометры и нагружают их, руководствуясь формуляром. Перед закреплением редуктора на фундаменте способом, аналогичным предыдущему, проверяют еще раз его центровку.

Монтаж турбин ГТЗА подобен рассмотренному выше процессу монтажа редуктора. Отличие состоит лишь в том, что центровку вала каждой турбины по валу соответствующей шестерни редуктора производят с помощью стрел (рис. 164) разнообразной формы. По стрелам с помощью щупа измеряют смещение и излом валов, величины которых соответственно не должны превышать 0,05 мм и 0,08 мм/м. Зазоры в зубчатом зацеплении колеса с каждой шестерней редуктора проверяют по свинцовым оттискам, при этом наибольшая разность по толщине оттисков в пределах одного венца не должна превышать 0,02 мм, а прилегание зубьев должно находиться в пределах 0,85—0,90 длины зуба.

Рис. 164. Стрелы для центровки валов турбин и редуктора.

Для возможности теплового расширения корпусов турбин во время эксплуатации их носовые, а иногда и кормовые опоры

делают подвижными. Конструкции опор бывают трех видов: кормовые лапы турбины закреплены неподвижно на площадке редуктора, а носовые подвижные опоры (рис. 165) — на судовом фундаменте, при этом прокладка должна быть тщательно отшлифована; носовая подвижная опора, аналогичная предыдущей, и кормовая неподвижная закреплены на судовом фундаменте; кормовая опора неподвижна, а носовые лапы имеют упругие опоры (стойки), закрепленные на судовом фундаменте.

Рис. 165. Носовая подвижная опора турбины.

Монтаж конденсатора производят обычно после предварительной центровки ТНД. На присоединительную поверхность патрубка конденсатора укладывают в качестве прокладки асбестовую ленту, смазанную графитом, поднимают конденсатор на домкратах к фланцу патрубка ТНД и соединения фланцев крепят при помощи шпилек. Затем приступают к установке четырех пружинных опор (рис. 166), которые служат для устранения возможного провисания конденсатора под действием его значительного веса, что может привести к появлению неплотности в соединении патрубков и нарушению вакуума. Пружинные опоры для упрощения монтажа устанавливают на прокладках, определяя высоту последних по замерам с места и с учетом обжатия пружин при тепловом расширении конденсатора.

Рис. 166. Пружинная опора конденсатора.

1 — конденсатор; 2 — лапа конденсатора; 3 — сферическая насадка; 4 — регулировочный винт опоры; 5 — пружина; 6 — основание опоры; 7 — указатель нагрузки пружины.

Монтаж ГТЗА заканчивается проверкой холодных зазоров в проточной части турбин, установкой ресиверов, арматуры, различных кожухов и т. п.

Особенности монтажа ГТУ. Для судов газотурбинной установки является характерным расположение всех основных механизмов вдоль ДП судна по одной оси (см. § 22, рис.66). Поэтому основная задача монтажа ГТУ заключается в сохранении прямолинейности всего агрегата и валопровода, а также в обеспечении его тепловых расширений без нарушения соосности сопрягаемых механизмов. Для выполнения последнего условия носовые опоры агрегата устанавливают на подвесках. Подвеска (рис.167) крепится неподвижно двумя лапами 6 к судовому фундаменту на прокладках 7. Шарнир 5 позволяет турбине и камере сгорания при нагреве перемещаться вдоль оси. Корпус 1 агрегата крепится к кронштейнам 2, которые имеют шарниры 3, связанные с шарнирами 5 металлической конструкцией 4 из трубы. Расстояние А между осями шарниров достигает 500 мм. Для создания жесткости трубу 4 выполняют с ребрами 8 из листовой стали.

Рис. 167. Крепление носовой опоры ГТУ на подвеске.

Редуктор ГТУ имеет отдельный фундамент, не связанный с фундаментами под турбины, поэтому его монтаж ничем не отличается от монтажа редуктора ГТЗА. Однако ввиду достаточной жесткости редуктора, его центровка с валопроводом производится с меньшей точностью: допуск на смещение — не более 0,1мм, на излом — не более 0,15 мм/м. Кроме того, допускается его установка не на клиновых, а на сферических прокладках, что упрощает монтаж. Газовые турбины центруют по редуктору с теми же допусками на смещение и излом, что и для вала редуктора; крепление турбин на фундаменте выполняется также на сферических прокладках.

Особенности монтажа камер сгорания. Камеры сгорания газотурбинных установок имеют различные конструкции и могут располагаться горизонтально, вертикально и, если их бывает несколько, в особом кожухе кольцевым образом. Монтаж камер сгорания заключается в их креплении на обработанном фундаменте крепежными болтами через овальные отверстия.

Особое внимание при монтаже следует обращать на качество изоляции камер, так как температура в них достигает 700—800° С. В качестве изолирующего материала применяют цемент с вермикулитом и добавкой асбеста. Для лучшего закрепления изоляции на стенки наружного корпуса с внутренней стороны приваривают шпильки, которые опутывают металлической сеткой или проволокой.

Читайте также: