Тканевая опалубка для бетона

Обновлено: 18.05.2024

Технология «гибкого» бетона, или Как отлить конструкцию сложной формы?

Инженеры из Высшей технической школы Цюриха разработали технологию отливки из бетона строительных конструкций со сложными формами, в том числе арочных крыш. Они уже создали прототип такой крыши площадью 160 м², для изготовления которой обычно приходится сооружать целые опорные системы.

Суть технологии «гибкого» бетона состоит в том, что вместо привычной опалубки связывают сеть нужной формы из стальных тросов и натягивают ее на разборную многоразовую конструкцию лесов. Сверху укладывают полимерный текстиль и армирующую сетку, после чего послойно заливают раствор. Особенность заливки заключается в том, что бетон фактически напыляют на текстиль. Когда смесь затвердеет, сеть и ткань снимают. Их при необходимости можно использовать повторно, экономя таким образом на материалах для строительства.

Технология строительства позволяет делать крышу толщиной всего 3 см

Форма стальной опалубки задается алгоритмами, благодаря чему удалось равномерно распределить нагрузку на всю сеть и определить, где сколько бетона требуется. Разные части конструкции неодинаковы по толщине: в среднем она составляет 5 см, в самых тонких местах — 3 см, на опорных поверхностях по краям — 12 см. В общей сложности около 20 т бетона удерживались 500 кг стального троса и 300 кг текстиля.

Дома из несъёмной опалубки: основные типы опалубки, цены

Во второй части статьи речь пойдёт о различных конструкциях несъёмной опалубки и о материалах, которые применяются для создания подобных систем. Также мы поговорим о том, насколько экономичным является данный способ строительства.

На рынке есть десятки фирм, выпускающих несъёмную опалубку. Подавляющее большинство производителей — это наши отечественные компании, многие из которых всячески дорабатывают известную технологию. Интересно, что им удаётся создавать не просто маркетинговые варианты, а системы с новыми рабочими характеристиками и более доступной ценой.

Разновидности систем несъёмной опалубки

Конструктивное разнообразие несъёмной опалубки

По данному критерию выделим следующие варианты, которые существенно отличаются по технологии возведения и рабочим характеристикам:

- Плоские армированные панели.

- Каркасные системы:

- литые блоки из пенополистирола;

- сборные блоки из различных листовых материалов.

Несъёмная система, выполненная в виде каркаса, представляет собой два контура опалубки, внутрь которой закладывается стальное армирование и заливается бетон. Стена в разрезе имеет структуру «опалубка-железобетон-опалубка».

Данные конструкции имеют вид блоков, которые разводятся вертикальными швами в шахматном порядке и опираются друг на друга во время выставления (без применения клеёв и растворов). В некоторых случаях элементы опалубки разных рядов и по торцам могут соединяться посредством замков — пазов или выбранных четвертей, что существенно облегчает монтаж и исключает вытекание массы. Блоки бывают цельные литые или разборные.

Литая несъёмная опалубка в народе называется «термоблоком». Здесь всё изготовлено из газонаполненного пенополистирола или его производных (плотность от 25 до 40 кг/м 3 ), причём оба листа уже на стадии изготовления соединяются жёсткими перемычками из того же материала. Габариты литых блоков у разных производителей могут отличаться, но в среднем это порядка 1000х250х250 мм (вес около 1 кг). Толщина утеплителя находится в районе 5 сантиметров, толщина бетона — 150 мм (около 0,13 куба на метр квадратный стены). Интересно, что бетонировать можно не более 3 рядов, в идеале — два с половиной, чтобы шов располагался в середине блоков. Вибраторы применяются маломощные, часто уплотнение бетонной массы производится штыкованием.

- Внутри помещения образуется слой из пенопласта, который нужно защищать от повреждений (клеить ГКЛ, собирать каркасы и монтировать облицовки…).

- У ценителей экологичных материалов возникают опасения касательно эмиссии вредных веществ.

- Непредсказуемо ведёт себя точка росы внутри наружной стены. Из-за наличия утеплителя с внутренней стороны мы не можем должным образом прогреть бетонный сердечник. Поэтому при минусовой «забортной» температуре точка росы находится где-то в массиве, возле пенопласта помещения (значит, если имеется избыточная влажность и плохое отопление, то могут выпадать конденсаты).

- Так как блоки готовые и довольно объёмные, бывает сложно организовать их доставку и хранение.

Сборные блоки представляют собой два листа из различных материалов (арболит, пенопласт, гипс, цемент…), которые перед установкой в проектное положение собираются в объёмную пространственную конструкцию с помощью специальных комплектующих. Дистанция выдерживается посредством использования нескольких распорок, выполненных из полимеров, (чтобы не образовывалось мостиков холода). Распорки могут также и стягивать панели, но иногда для этих целей применяют съёмные стяжки, сделанные в том числе из металла.

По сравнению с литыми системами пирог стены может содержать более трёх слоёв, причём в любой комбинации материалов. Допустим, часто используют две жёсткие листовые облицовки, а возле наружного листа вкладывают пенополистирол в качестве утеплителя. Стена в разрезе выглядит так: «наружный жёсткий лист-пенопласт-железобетон-внутренний жёсткий лист».

Главное достоинство разборного блока заключается в возможности изменять ширину его внутренней полости, например, чтобы использовать более толстый утеплитель. Необходимо только заказать другой размер стяжек/распорок.

Здесь также легко решается вопрос блуждающей в стене точки росы. Пенопласт с внутренней стороны не ставят, и стена хорошо прогревается.

Разборные блоки можно изготавливать самостоятельно, они удобны для перевозки и хранения.

«Опалубка 3D» или армированные самонесущие панели — это довольно экзотический способ строительства, но уже проверенный временем и набирающий популярность на постсоветском пространстве. Здесь в качестве формообразующего элемента выступает плита из пенополистирола толщиной 100–270 мм и плотностью от 15 кг/м 3 , которая с обеих сторон армируется 4-миллиметровой чёрной сварной сеткой с ячейкой 50х50 (той, что применяется при заливке стяжек). Карты сетки соединены W-образной проволочной трассой, проходящей сквозь пенопластовую плиту. Армированные таким способом панели имеют размер порядка 1200х3000 мм, поэтому выставляются на высоту всего этажа и подпираются. Затем они с обеих сторон покрываются несколькими слоями прочного бетона (В30 и выше), в идеале, для нанесения массы используются торкетирующие установки (набрызг раствора под давлением), но производители одобряют и ручные технологии — типа набрасывания «шубы». Прослойка бетона с каждой стороны должна составлять порядка 5 см, она будет зажимать утепляющий сердечник и выполнять несущие функции. Хоть это и кажется неправдоподобным, но несущая способность получается очень высокая, как, впрочем, и ударная прочность — на основе этих панелей даже собирают перекрытия и кровлю.

По сути, разработчики объединили панельную и монолитную технологию. Сечение стены выглядит так: «пескобетон-армирование-теплоизолятор-армирование-пескобетон». Что замечательно в 3D панелях, так это:

- возможность устанавливать утеплитель различной толщины;

- возможность заливать наклонные плоскости и объёмные элементы (бетон не стекает из-за сеточного армирования);

- нет пенопласта внутри помещения (экология, точка росы, необходимость дополнительной облицовки);

- наружный бетон отлично защищает конструкции от воды и коррозии (если применять бетон судостроительного назначения, гидроизоляция не нужна вовсе).

Типы несъёмной опалубки по характеристикам утеплителя

Утеплитель в системе несъёмной опалубки может играть роль формообразующего элемента (термоблоки, армированные панели), а может идти как добавочный изоляционный слой. Во втором случае с утеплителями можно «поиграть» и получить какие-то дополнительные технологические и экономические бонусы. Например, если мы не хотим иметь пенопласт внутри помещения — выбираем сборный блок и прокладываем пенопласт только возле наружной панели. Мы можем вовсе отказаться от применения утеплителя, допустим, если мы льём перегородки, и нет особых требований по звукоизоляции, а может мы возводим колонны, забор или стены неотапливаемого помещения. Есть также опалубка, к наружной панели которой снаружи прикреплена базальтовая вата высокой плотности, подходящая для отделки фасада мокрым способом.

Кстати, если не брать во внимание сугубо пенопластовые термоблоки, материалом для изоляции может выступать не только пенополистирол, но также полиуретаны, вспученные перлиты, пеностекло, минеральная вата, маты растительного происхождения. Главное, чтобы плотность и проектное сопротивление теплопередаче этих материала позволяли применять их в системе несъёмной опалубки.

Типы несъёмной опалубки по материалам и расположению облицовок

Этот пункт больше относится к разборным блокам, так как формообразующие панели могут быть исполнены из самых разных материалов, зачастую в комбинации. В любом случае — это прочные листы, которые спокойно противостоят влаге.

Классика жанра — пенополистирол толщиной от 50 мм, применяемый, как правило, только снаружи (о причинах мы уже говорили).

Также для создания блока используют минеральные листы. Декоративный листовой бетон толщиной 30 мм часто служит финишной отделкой фасада, а гипсовые панели могут использоваться внутри здания (их сразу можно шпаклевать).

Промежуточным вариантом между пенопластом и минералом является полимербетон. Это — панели из цементного раствора с наполнением из крупных пенополистирольных гранул. Плюс данного материала — сниженный вес при увеличенном сопротивлении теплопередаче.

Особого внимания заслуживают экологичные плиты, созданные на основе цементного вяжущего и растительных волокон — арболиты. Наполнитель может составлять до 80% объёма изделия, для этих целей применяют древесные щепки, сельскохозяйственные отходы (солома, хлопчатник, измельчённая конопля и лён…). Применяется в опалубке также материал фибролит — смесь хвойной стружки и каустического магнезита.

Всё чаще на объектах можно увидеть несъёмную опалубку из стекломагнезита. По области применения этот материал — аналог ГВЛ, плотный (около 1000 кг/м 3 ) и влагостойкий, с хорошей адгезией к бетону. Производится он из каустического магнезита, армированного стеклотканью.

Стоит также иметь ввиду, что разборные блоки после заливки могут частично демонтироваться, что позволяет существенно сэкономить средства. Например, если вы возводите нежилое отапливаемое строение, типа склада или фермы, то внутренняя отделка не нужна. Приобретают такую опалубку и для строительства коттеджей. Снаружи проложен утеплитель, он остаётся и работает там, а внутренние панели снимаются и используются для сборки блоков следующих двух рядов. В такой конфигурации частично несъёмной опалубки используется влагостойкая фанера или ОСП толщиной от 20 мм. После возведения стен дорогой материал остаётся в хозяйстве.

Несъёмная опалубка: цены

Больше всего среднестатистического частного застройщика волнует экономия средств. Производители несъёмной опалубки заявляют о фантастической экономичности строительства по такой технологии, которая получается в разы дешевле традиционных вариантов. Так ли это? Многие люди, далёкие от строительства, видят высокую цену комплектующих для несъёмной опалубки и не представляют выгоды этой технологии, а между тем здесь необходимо учитывать экономию на последующих операциях и материалах для них, а также на организационных моментах. Другие — полностью верят в сверхдешёвую чудо-технологию. Суммировать стоимость панелей и плюсовать кубы бетона — не корректно. В любом случае, чтобы что-то сравнивать, придётся просчитать объект полностью, вывести стоимость квадратного метра здания по полу (такие сметы есть в свободном доступе, они вполне адекватно составлены). Конечно, показатели затрат в 3–4 раза меньше по сравнению, например, с домом из пеноблока никак не получаются. Особенно если соблюдать все строительные нормы, в части организации производительной вентиляции, соблюдения корректного процента армирования монолитов или изготовления необходимой марки бетона. А вот сэкономить треть бюджета — это вполне реально. Доступность всегда актуальна, но несъёмная опалубка радует начинающих строителей и другими прелестями.

И всё-таки цены: ориентировочная стоимость одного квадратного метра частного дома (конструкция в полтора этажа; черновые работы с учётом лестницы, окон, кровли…), который построен с применением блочной несъёмной опалубки, находится в районе 225 у. е. Похожая картина вырисовывается и при использовании 3D армированных панелей. Чтобы совсем конкретизировать, заметим, что квадратный метр стены обойдётся примерно в 65–100 долларов, в зависимости от её проектных характеристик. Сравним: для постройки квадратного метра (по полу) аналогичного дома из пеноблока, нужно заплатить более 300 у. е. Обратите внимание, что эти цифры получены с учётом применения фирменной опалубки и оплаты услуг строителей. Но если есть желание, то разборные блоки опалубки без проблем можно изготавливать самостоятельно, нужно только найти качественный материал и закупить у официальных поставщиков подходящие комплектующие — распорки, стяжки, крепежи.

Дома из несъёмной опалубки: особенности технологии

В первой части статьи расскажем об основных особенностях монолитного строительства с применением несъёмной опалубки, разберёмся, насколько актуальна данная технология для возведения частного дома.

Выбирая материал для постройки своего дома, многие россияне всерьёз рассматривают вариант с использованием железобетона и монолитной технологии, которая в частном секторе сейчас получила вторую жизнь. Что самое главное, люди не только интересуются, они активно строят таким способом — дома получаются очень прочные, без швов, практически не ограниченные по конфигурации… Плюсов много, но больше всего наши соотечественники ценят регулярное снижение стоимости здания на выходе и возможность сделать всё своими руками, не привлекая высококвалифицированных специалистов. На данный момент уже накоплен довольно большой опыт, как по нюансам возведения, так и по эксплуатации коттеджей, созданных из бетона.

Основополагающим элементом монолитной технологии является опалубка. Главная её задача заключается в придании изделиям заданной конфигурации и геометрических размеров: именно в ней жидкий бетон формуется, поддерживается и отвердевает. Второй момент — это ориентация монолитов в различных плоскостях: с помощью опалубки создаются не просто плоские разрозненные детали, а единые, сложные пространственные конструкции с заданными координатами. Традиционная опалубка состоит из формообразующих деталей (панели из различных материалов), поддерживающих элементов и крепёжных комплектующих. Она собирается и выставляется по месту, в случае с возведением стен — на ограниченную высоту. После набора бетоном достаточной «распалубочной» прочности щиты удаляются и всё повторяется по новой. Но так происходит не всегда — существует также технология монолитного строительства с использованием несъёмной опалубки.

Из названия понятно, что эта опалубка не нуждается в демонтаже, она остаётся на своём месте и является дополнительным функциональным элементом в составе строительных конструкций. Есть несколько вариантов реализации подобных опалубочных систем, которые довольно существенно отличаются друг от друга по многим параметрам.Поэтому давайте сразу определимся: несъёмная опалубка — это не только пустотные пенопластовые блоки, как многие считают, это также различные наружные щиты и внутренние несущие армированные панели. Но о конструкциях и материалах — во второй части статьи, пока о данном способе строительства в целом. Итак, особенности.

Технологическая рациональность несъёмной опалубки

«Центральная» идея несъёмной опалубки заключается в том, чтобы объединить несколько технологических операций. В данном случае за единый технологический цикл мы получаем несущую стену (кстати, и не только стену) из армированного металлом бетона с повышенными теплоизоляционными характеристиками. Иными словами, не нужно будет отдельно заниматься утеплением фундамента/фасада/перекрытия/кровли. А это дополнительные материалы: дюбели, клеи, кронштейны и т. д. И немалые трудозатраты: очистка поверхностей, сборка/разборка подмостей и лесов, выставление и фиксация утеплителей. Кто занимался утеплением своего дома, знает, насколько непростое это дело.

В некоторых системах, если используются не литые блоки, а плиты, опалубка выполняет функцию крайнего декоративного покрытия, например, цементные плиты могут иметь фактуру и цвет природного камня, кирпича, древесины. Внутри помещения плиты несъёмной опалубки, выполненные на основе гипса и растительных волокон, при незначительной доработке выступают отличной основой для отделки — не нужно клеить гипсокартон, или, допустим, можно отказаться от сборки каркасов для вагонки.

Важно ещё и то, что упраздняется операция распалубки. Обычные многоразовые щиты бывает сложно снять, так, например, при заливке фундамента их часто зажимает в траншее, а в этом случае мы можем даже умышленно засыпать откосы грунтом, чтобы стабилизировать конструкцию. Кроме того, неопытные строители часто не соблюдают сроки созревания бетона до набора минимальной прочности и повреждают монолиты при распалубке.

Более упрощённо выглядит уход за бетоном (кроме технологии «сота»), так как бетон на весь период набора прочности заключён в кокон, не позволяющий влаге слишком быстро испаряться. Другой момент — при граничных пониженных температурах можно не укрывать свежий монолит утеплителями (несъёмная опалубка, как правило, по умолчанию обладает высокими теплоизоляционными характеристиками), не вводить специальные химические добавки и не организовывать его принудительный прогрев.

Нужно отметить, что несъёмная опалубка серьёзно упрощает процесс прокладки инженерных коммуникаций. Этот плюс в принципе свойственен монолитной технологии, но тут есть возможность после заливки конструкций выжигать (феном или раскалённой петлёй) в пенополистироле аккуратные штробы. Также можно развести каналы и трубы внутри опалубки до заливки бетона, чётко выставляя вывода относительно получаемых плоскостей. Конечно, эта работа несколько снижает темпы возведения конструкций и требует разработки чёткого проекта для всех систем здания, но это потраченное время окупится сторицей.

Многослойность готовых монолитов

Конструкции, в состав которых входят элементы несъёмной опалубки, отличаются высокими изоляционными характеристиками. В первую очередь это касается сопротивления теплопередаче. Использование вспененных и волокнистых материалов в большинстве случаев заложено в «базовую комплектацию», причём, если применяются панели, то вкладывать утеплитель можно различной толщины, которая обеспечит проектное утепление, подходящее даже для самых суровых климатических условий. Не зря данная технология очень популярна в странах Скандинавии и на севере США. При этом нельзя сказать, что утеплитель является обязательным слоем из-за «холодности» железобетона как материала. Расчёты показывают: чтобы жилище в полной мере соответствовало современным нормам по энергоэффективности, в нашем климате стены из любых материалов необходимо дополнять теплоизолятором.

Все материалы, которые используются для изготовления несъёмной опалубки, в той или иной степени обладают высокой устойчивостью к воздействию влаги, не насыщаются водой и не транспортируют её капиллярным способом. Между бетонным сердечником и опалубкой (благодаря высокой адгезии) образуется очень прочное соединение, поэтому опалубка улучшает сопротивление бетона любым видам коррозии, что очень актуально для заглублённых фундаментов.

Кроме того, многослойность является лучшим способом нейтрализовать звуковое давление различных диапазонов: одни слои поглощают и рассеивают волны, а другие — отражают их. При этом не образуется вредоносных резонансов. Наружные стены и кровля эффективно защитят от внешнего шума, перегородки и перекрытия — от генерируемых внутри помещений воздушных и ударных шумов.

Универсальность и вариативность

Чаще всего несъёмная опалубка используется для создания монолитных стен и фундаментов, однако, некоторые производители предлагают системы, которые при использовании временных опор позволяют изготавливать ребристые плиты перекрытия. А так называемая технология 3D опалубки подходит для заливки наклонных полей и сложных объёмных изделий, на которых сложно удерживать бетон: скатов кровли, негоризонтальных плоскостей в чашах бассейнов, цельных лестничных маршей. Этими панелями можно формировать круглые, криволинейные поверхности. Как ограждающие конструкции подобные системы используются для высотного строительства.

Системы, поставляемые потребителю, как правило, содержат полный набор всех деталей для монолитного строительства, в том числе: распорки, стяжки, заглушки, перемычки, соединители, угловые элементы и т. д. При этом застройщик зачастую может заказывать различные варианты комплектации в зависимости от своих нужд, например, выбрать толщину вкладываемого теплоизолятора и его расположение (только снаружи, снаружи и изнутри) или тип наружных панелей, которые могут играть роль финишной облицовки, либо только технологической основы для следующего слоя. Кроме того, элементы несъёмной опалубки легко режутся и обрабатываются, что даёт возможность строителю создавать самые разные по конфигурации и назначению конструкции, с различными схемами армирования и процентом содержания металла в бетоне. Некоторые компании пошли ещё дальше, они снабжают заказчика комплектующими и технической документацией — предлагают застройщику самостоятельно изготавливать детали несъёмной опалубки.

Практичность несъёмной опалубки в использовании

Несъёмная опалубка — это как раз тот случай, когда всё можно сделать самостоятельно. Элементы данных систем являются штучными и совсем немного весят, поэтому для сборки опалубки не нужно использовать грузоподъёмную технику, что позволяет строить даже в труднодоступных местах. Готовые блоки собираются воедино, как «лего», подготовка «полуфабрикатных» панельных опалубок тоже похожа на работу с конструктором. При небольшой массе блоки и панели являются довольно крупными, что ускоряет строительство, они обладают высокой стабильностью, точными геометрическими размерами.

«Самостроить» можно бригадой из 3–4 человек, которые не имеют высокой квалификации, при этом темпы возведения будут, пожалуй, самые высокие среди множества технологий. Как мы уже замечали, по сравнению с традиционным бетонным литьём, здесь расширена сезонность работ. Производители утверждают, что, если необходимо укладывать бетон в несъёмную опалубку с утеплителем, то можно лить и при температуре до -5 градусов.

Монолитная технология позволяет получить очень прочное здание, которое нормально взаимодействует со слабыми грунтами, не боится сейсмических вибраций и прочих силовых напастей. Толщина таких стен получается очень маленькой (20–25 см), а это — дополнительная жилая площадь. В доме на 100 м 2 разница в толщине стен на 20 см даст нам минимум 10 квадратных метров дополнительного внутреннего пространства.

Экономичность

Во второй части статьи мы рассмотрим подробнее, какие затраты несёт застройщик, который выбрал монолитную технологию с применением несъёмной опалубки. Сейчас только отметим, что экономия есть, причём не только материалов, но также времени и сил.

Безопасность систем несъёмной опалубки

Больше всего людей интересует экологичность пенопластовых опалубок. Если с наружным слоем домовладельцы как-то мирятся, то внутри… Термоблок действительно создаёт слой пенополистирола на стенах в помещении, но для тех, кто не верит в стабильность полимеров, есть масса вариантов без пенопласта. Отдельный вопрос — пожарная безопасность. Тут тоже всё нормально: с минерализированными плитами понятно, камень горит плохо, а пенопласт используется строительный самозатухающий, который не поддерживает распространение огня. Несъёмная опалубка легко проходит сертификацию не только на постсоветском пространстве, но также в Европе и США.

Паронепроницаемость полученных ограждающих конструкций

Эта неприятная характеристика строительных конструкций возникает как следствие стремления домовладельца максимально утеплить и гидроизолировать здание, исключить появление сквозняков. Проблема заключается в повышении влажности внутри помещений и выпадение конденсатов, чаще всего на окнах. Выходом из положения стали всевозможные мембраны, но пенопласт и пенополистирол абсолютно непроходимы для влаги в обоих направлениях. Поэтому дома, в которых в качестве утеплителей используются полимеры с закрытыми порами (особенно двойные — термоблок), необходимо оснащать производительной принудительной вентиляцией. Справедливости ради отметим, что не только в системах несъёмной опалубки используются вспененные полимеры.

Это мы обсудили функциональные и эксплуатационные характеристики несъёмной опалубки, как отдельной технологии. Во второй части рассмотрим все разновидности этих систем и поговорим о ценах.

Бетон в тканевой опалубке

Проект по тестированию метода проводился в Университете Калифорнии. В тканевые формы заливалась бетонная смесь со стекловолокном в составе. Формы были выполнены в виде Y-образных рукавов из лайкры. Дизайнеры говорят, что ткань позволяет создавать множество форм без необходимости создавать уникальные пресс-формы каждый раз, когда архитектор хочет создать уникальную структуру.

Методика подходит для параметрического проектирования. Более того, она способна обеспечить отрасль строительства гибким инструментом для реализации проектов параметрического проектирования. Кроме того, Рон и Джозеф уверены, что эта методика строительства является устойчивой альтернативой, которая позволит сократить трудовые и материальные затраты на строительство.

С ее помощью можно будет строить быстрее, чем используя традиционную методику строительства. Если же строительство требует уникальных форм, то с каждой такой формой при традиционном строительстве, стоимость возведения здания сильно увеличивается. С технологией заливки бетона в ткань, увеличений в цене не будет, независимо от количества уникальных форм.

Швейцарцы научились вязать готовую опалубку для сложных бетонных конструкций

Швейцарские инженеры научились создавать опалубку из ткани и металлических тросов, позволяющую быстро и относительно просто возводить бетонные конструкции сложной формы. Разработчики продемонстрировали процесс подготовки и строительства конструкции c площадью поверхности, равной 47,5 квадратных метра. Описание разработки опубликовано на сайте Швейцарской высшей технической школы Цюриха.

Инженеры проекта вдохновлялись работами испано-мексиканского архитектора Феликса Канделы (Felix Candela ), который проектировал здания с внешней поверхностью в форме гиперболического параболоида. Несмотря на визуальную привлекательность и кажущуюся простоту, возведение таких зданий с помощью традиционных технологий было долгим и трудоемким. Дело в том, что обычно для возведения бетонных зданий сначала необходимо создать армирующий каркас из арматуры, затем создать вокруг него опалубку из множества элементов, а лишь после этого залить бетон.

Здание океанографического парка Валенсии — один из характерных примеров творчества Феликса Канделы

Felipe Gabaldón / Wikimedia Commons

Швейцарские инженеры уже не первый год работают над созданием более эффективной технологии, и в прошлом году представили быстровозводимую тросовую опалубку. Она требует лишь деревянного каркаса, по периметру которого закрепляется и натягивается сеть из тросов, поддерживающая бетон во время застывания. Проблема метода заключается в том, что перед заливкой бетона на сеть необходимо закрепить множество отдельных полимерных листов, а затем расположить на них армирующие конструкции сложной формы.Теперь специалисты доработали технологию и создали с ее помощью новое здание в Мехико. Основную поддерживающую работу как и раньше выполняет сеть из металлических тросов, которая рассчитывается, исходя из конкретного проекта здания. Главное отличие заключается в том, что на сеть надевается тканевая опалубка. Ее можно создать на обычной промышленной вязальной машине из полиэстеровой нити.

Тканевая опалубка состоит из двух слоев: внутреннего, который в основном выполняет эстетическую функцию, и внешнего, в котором при вязке создаются направляющие для тросов и карманы для воздушных шариков. Шарики нужны для того, чтобы создать на внутренней поверхности конструкции вафельную сетку, увеличивающую прочность строения. После того, как опалубка закреплена на деревянном каркасе, специалисты распыляют на внешний слой ткани цемент. В результате образуется слой толщиной в несколько миллиметров, служащий формой для распыляемого поверх него фибробетона.

Одно из преимуществ технологии заключается в легкости транспортировки опалубки. Тканевая часть общей массой 25 килограммов состояла из четырех длинных частей. Перед перелетом инженеры упаковали их в вакуумные пакеты и, убрав большую часть воздуха, сложили их в брикеты, помещающиеся в туристический чемодан. Инженеры возвели строение с помощью новой технологии для университетского музея Национального автономного университета Мексики. Здание имеет размеры 5,8 × 5,8 × 4,1 метра и площадь поверхности, равную 47,5 квадратных метра. Примечательно, что масса тканевой и металлической части опалубки составляла 25 и 30 килограммов соответственно, но этого было достаточно для поддержки пяти тонн бетона.

В 2016 году специалисты из Швейцарской высшей технической школы Цюриха представили робота, способного собирать армирующие стальные конструкции для заливки бетоном, которые одновременно выполняют роль опалубки.

Тканевая опалубка Fastfood для заливки бетона вместо традиционной плахи + video

Опорная опалубочная мембрана Fastfoot® является экономически эффективным и быстрым способом формирования бетонной заливки. Мембрана используется для ленточных фундаментов, формируя обе стороны заливки одним отрезом.

Используемые инструменты и материалы

Молот степлер с 3/8 "скоб;

Stakes (либо 1x4s, 2x4s или металлические колья, в зависимости от грунтовых условий);

Лазерная или строительный уровень для установки заданной высоты на кольях.

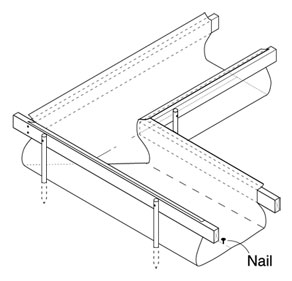

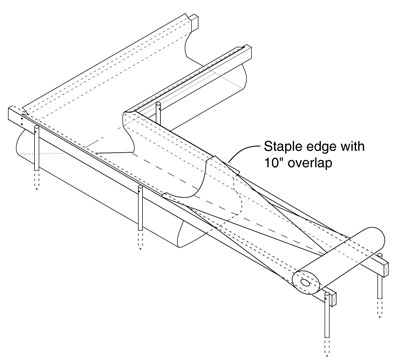

Принцип работы опалубки вы видите на рисунке выше.

Пошаговая установка такой опалубки состоит из следующих шагов:

Выстилание опоры мембраной

Крепление гвоздями к грунту по центру мембраны

Полное формирование опалубки, включая углы и загибы

Особые приемы торцевого примыкания опалубки к рельефу;

Гибкая опалубка для бетона

Современное монолитное строительство позволяет возводить не только стандартные прямоугольные сооружения, но и объекты со сложной геометрией. К ним относятся радиальные фундаменты, колонны, бассейны, стадионы, промышленные трубы, силосы и градирни. Таким строениям криволинейные формы обеспечивают функциональность, а также придают дополнительную прочность. Радиальные формы в монолитном строительстве являются наиболее стойкими – у них отсутствуют вертикальные смещения, а действие горизонтальных прижимных усилий минимизировано.

Строительство объектов с криволинейными формами требует решения сложной задачи – применения специальной опалубки, способной обеспечить качество и проектные размеры отливки. Использование мелкощитовых систем с доборными элементами, позволяющими добиться нужно геометрии, затруднено сложным и трудоемким монтажом. Поэтому для литья железобетонных стен и фундаментов сложных криволинейных форм разработаны специальные гибкие опалубочные системы из пластика. Их оборачиваемость невелика, но учитывая, что радиальные сооружения часто возводятся по нетиповым проектам, гибкие пластиковые щиты полностью решают поставленные производственные задачи.

Конструкция и эксплуатационные возможности

Пластиковая опалубка представляет собой полые модули с внутренними камерами, произведенные из плотной полиэтиленовой массы. С их помощью можно производить бетонные монолиты любой формы – от прямых стен до круглых колонн. Пластик позволяет согнуть опалубочный блок в нужном положении, а многокамерные брусья разной длины служат для задания опалубочной системе проектной высоты.

Гибкая полиэтиленовая опалубка являемся многоразовой, после затвердевания залитой рабочей смеси она легко снимается, моется обычной водой, и снова готова к применению. Изогнутые модули после демонтажа приобретают изначальную форму. Оборачиваемость опалубки составляет 20-50 циклов, а доступная цена обеспечивает рентабельность проведения строительства.

Сфера применения

Гибкая опалубка – универсальная модульная система, которая имеет широкую область применения. С ее помощью производят:

- Заливку ленточных фундаментов радиальной формы.

- Создание пролетов для спиральных лестниц.

- Строительство эркеров и башен.

- Литье бассейнов со сложной геометрией.

- Отливка круглых и овальных колонн.

- Строительство ландшафтных радиальных форм, в том числе бордюров для изгибающихся пешеходных дорожек и пр.

Опалубка из ПЭ без особых затруднений и в короткие сроки позволяет на строительной площадке собрать опалубочную систему с любым радиусом и углом.

Преимущества гибкой опалубки

Универсальная гибкая опалубка обладает рядом достоинств, позволяющих ее применение для строительства объектов любых форм и размеров. Система комплектуется несколькими видами многокамерных брусьев, комбинация из которых позволяет добиться при монтаже опалубки требуемой высоты, а также специальных крепления в форме эксцентриков и соединительных трубок. По своей сути она напоминает модульный конструктор, который легко собирается и образует надежные соединения, способные выдержать вес бетонной смеси без деформаций. Высокое качество литья обеспечивается эксплуатационными характеристиками пластика:

- Во время заливки и застывания бетона он не впитывает воду, сохраняя изначальные размеры.

- Высокий показатель прочности полиэтилена на разрыв позволяет избежать разломов модулей.

- Небольшой вес пластиковой опалубки удобен в транспортировке и монтаже. Для работы с легкими блоками не требуется большого количества рабочих и грузоподъемной техники.

- Дл хранения опалубки из ПЭ не нужны специальные условия, она обладает стойкостью к перепадам температур, влажности и механическим нагрузкам.

- Утилизация пластиковых модулей с истекшим сроком эксплуатации не является проблемной.

Многофункциональность оборачиваемой гибкой опалубки делает возможным ее применение на объектах с любыми архитектурными формами. Легкость, простота в применении и обслуживании, невысокая стоимость позволяет ей успешно конкурировать с традиционными опалубочными системами из металла и дерева.

Тканевая опалубка для бетона

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Нет аккаунта? ЗарегистрироватьсяФормлайнер для бетона – это текстурированная подложка для опалубки. Такая штуковина клеится к опалубке перед заливкой, а после вместе с ней отдирается и у бетона получается не убогая серая поверхность, а прекрасная и изумительная, которую можно просто покрасить или даже так оставить. Формлайнеры появились в начале 70-х годов и очень быстро завоевали популярность в США. Кстати, подавляющее большинство производителей как раз оттуда. Однако самый крупный, фирма Reckli – немецкая.

Моё с ними знакомство началось в 2008 году на АрхМоскве, кажется. Очень впечатлился стендом, взял каталог, позвонил в представительство, узнал цену, ну и на этом, собственно, моё с ними знакомство и закончилось. Цена, кстати говоря, не изменилась и актуальна и сегодня. В Германии квадратный метр такой фигни стоит 200 евро (!!). Прибавьте доставку и растаможку и получите все 350. Однако, маркетологи у них говорят: "Ну её же можно использовать хоть сто раз: разделите 200 на 100 и вы получите 2 евро за квадратный метр. Это хорошая цена." Правда смущаются при вопросе, где взять 100 одинаковых объектов, да ещё и таких, чтоб строились поочереди (чтобы опалубку перекидывать). И вот пару лет назад на рынке появились испанцы, которые предлагают технологию на порядок дешевле (больше чем в десять раз). В отличии от немцев они используют не толстенную резину, а специальный тонкий пластик.

Помимо того, что это просто круто, это ещё и здоровая экономия в отделке.

Когда я решил применить их в доме на склоне (мне нужно было всего 6 листов), выяснилось, что дешевле слетать в Испанию и привезти их в багаже, чем заказывать доставку через DHL, UPS и других. Что я, собственно говоря, и сделал. Правда здорово огрёб на таможне, где меня приняли и пытались конфисковать все личные вещи. Но всё разрешилось бесплатно и хорошо. Помимо знакомства с классными чуваками в Испании, я посмотрел производство, презентации, набрал кучу образцов и новых строительных технологий да ещё и получил огромную скидку.

Текстур у них пока поменьше, чем у немцев, но годные есть:

Кроме того чуваки фигачат очень крутую мульку: отсылаешь им фотку, говоришь её размеры и получаешь вот такую опалубку для таких штук:

правда цена такого художества от пары тысяч евро.

А вообще спектр применения, конечно же, огромен:

А вот что получилось у меня, когда я заливал лестницу. На картинке образцы, залитые на немецком формлайнере (слева) и на испанском аналоге (справа). Ещё один плюс испанского формлайнера в том, что поверхность бетона получается глянцевой и легко красится, а у немцев пористой и обильно впитывает краску.

Теперь ближе к делу. Я планирую привезти партию на стройку одного дома, и чем больше будет эта партия, тем дешевле получатся эти листы. Другим словами, сейчас я набираю предварительные заказы с предоплатой (один уже есть) на такие листы, чтобы в июне привезти партию в Нижний Новгород. И я, собственно говоря, предлагаю вам их заказть.

Итак, экономика процесса.

На текущий момент, стоимость одного такого листа размером 4.0х1.2 м планируется в районе 3 500 рублей (и зависит в первую очередь от жадности таможни). Это около 730 рублей за квадратный метр.

Для сравнения возьмём стоимость отделки обычной железобетонной колонны размерами 0,4х0,4х4.0 метра, площадь под отделку: 6,4 кв.м

Оштукатурить и ошпаклевать под покраску такую колонну встанет в среднем (1200 руб/кв.м) 7 680 руб. Выложить керамогранитом – от 12 000 руб.

С другой стороны, для одной такой колонны понадобится 1 целый и одна треть листа формлайнера (4 листа на 3 колонны). Итого 4 670 рублей. А если использовать его хотя бы дважды, (а я это делал) то цена соответсвено уменьшается вдвое.

2 340 рублей против 7 680 . Прибавьте модный лук и вообще рацуху процесса.

Годно, да?

(22 comments Leave a comment)

Читайте также:

- Производство несъемной опалубки из пенополистирола в краснодарском крае

- Биологический фундамент личности основанный на свойствах нервной системы

- Древний фундамент сибирской платформы выходит на поверхность в районе

- Можно ли класть газоблок сразу на фундамент

- Фундаменты большепролетных зданий презентация