Технологическая карта несъемной опалубки

Обновлено: 31.05.2024

53-03 ТК «Технологическая карта на устройство монолитных перекрытий зданий по стальному профилированному настилу»

Настоящая технологическая карта разработана на устройство монолитного перекрытия с применением стального профилированного настила для зданий общественного и промышленного назначения.

| Обозначение: | 53-03 ТК |

| Название рус.: | Технологическая карта на устройство монолитных перекрытий зданий по стальному профилированному настилу |

| Статус: | действующий |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения в действие: | 01.01.2003 |

| Разработан: | ОАО ПКТИпромстрой 125040, Москва, Ленинградский проспект, д. 26 |

| Утвержден: | ОАО ПКТИпромстрой (01.01.2003) |

| Опубликован: | ОАО ПКТИпромстрой № 2003 |

Открытое акционерное общество

Проектно-конструкторский и технологический

институт промышленного строительства

ОАО ПКТИпромстрой

Генеральный директор, к.т.н.

____________ С.Ю. Едличка

«____» ____________ 2003 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УСТРОЙСТВОМОНОЛИТНЫХ ПЕРЕКРЫТИЙ

ЗДАНИЙ ПО СТАЛЬНОМУ ПРОФИЛИРОВАННОМУ

НАСТИЛУ

_____________ А.В. Колобов

_____________ Б.И. Бычковский

Карта содержиторганизационно-технологические и технические решения на устройство монолитныхперекрытий зданий по стальному профилированному настилу, применение которыхдолжно способствовать ускорению работ, снижению затрат труда и повышениюкачества монолитных перекрытий.

В технологической картеприведены: область применения, организация и технологическая последовательностьвыполнения работ, требования к качеству и приемке работ, калькуляция затраттруда, график производства работ, потребность в материально-техническихресурсах, решения по безопасности и охране труда и технико-экономическиепоказатели.

Исходные данные иконструктивные решения, применительно к которым разработана карта, приняты сучетом требований СНиП, а также условий и особенностей, характерных длястроительства в г. Москве.

Технологическая карта служиттехнологическим документом при устройстве монолитных перекрытий с применениемстального профилированного настила и предназначена для инженерно-техническихработников строительных и проектных организаций, а также производителей работ,мастеров и бригадиров, связанных с производством монолитных железобетонныхработ.

В разработке технологическойкарты участвовали сотрудники ОАО ПКТИпромстрой:

- Черных В.В. - разработкатехнологической карты, компьютерная обработка и графика;

- Холопов В.Н. - проверкатехнологической карты;

- Бычковский Б.И. -техническое руководство, корректура и нормоконтроль;

- Колобов А.В. - общеетехническое руководство разработкой технологических карт;

- к.т.н. Едличка С.Ю. -общее руководство разработкой технологической документации.

1 .ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящая технологическая карта разработана на устройство монолитногоперекрытия с применением стального профилированного настила для зданийобщественного и промышленного назначения.

1.2 В зависимости от конструктивных решений монолитное перекрытие можетбыть двух видов:

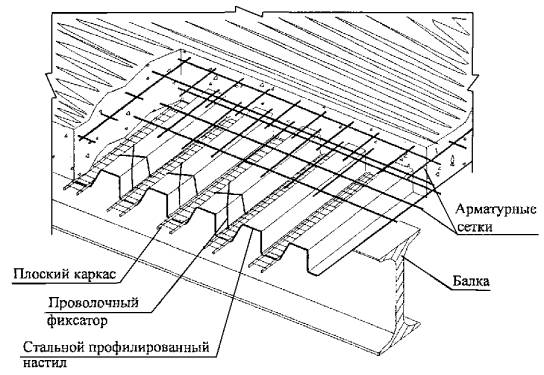

1.2.1 . Монолитное перекрытие с использованием стального профилированногонастила только в качестве несъемной опалубки. В данном случае используется профнастилв соответствии с ГОСТ 24045-94 «Профили стальные листовые гнутые с трапециевидными гофрами длястроительства. Технические условия». Армирование предусматривается плоскимиарматурными каркасами и сетками, соответствующими требованиям ГОСТов, из сталикласса А- I , А- II , В- I . Конструкция такого перекрытия представлена на рисунке 1 .

Рисунок1 -Конструкция монолитного перекрытия с применением стального профилированногонастила в качестве несъемной опалубки

Рисунок2 -Конструкция монолитного перекрытия с применением стального профилированногонастила в качестве несъемной опалубки и внешней арматуры

1.3 Стальной профнастил должен быть оцинкованным или иметь другоепокрытие, обеспечивающее его коррозийную стойкость. Рекомендуемый переченьстального профилированного настила, используемый для монолитных перекрытий,представлен в таблице 1 .

Таблица 1 - Основные техническиепараметры стального профилированного настила

Высота профиля, h (мм)

Расстояние между соседними гофрами, S (мм)

Ширина листа, L (мм)

Масса 1 м длины, кг

1.4 Для бетонирования перекрытия применяется тяжелые бетонные смеси наобычном или мелкозернистом заполнителе классов по прочности на сжатие не нижеВ15, а также легкие бетоны на пористых заполнителях классов по прочности насжатие В12,5. Подача и распределение бетонной смеси предусматривается припомощи автобетононасосов типа СБ-170, СБ-126 или фирм «Путцмайстер», «Швинг».Основные технические характеристики автобетононасосов представлены в таблице 2 .

Таблица 2 - Основные технические характеристики автобетононасосов.

«Швинг» BPL 600 HD

Максимальная подача на выходе из распределительного устройства, м 3 /ч

Высота подачи бетона с помощью бетонораспределительной стрелы, м

Дальность подачи по вертикали, м

Дальность подачи по горизонтали, м

Подвижность перекачиваемой смеси, см

Наибольшая крупность заполнителя

Установленная мощность привода, кВт (л.с.)

Диаметр бетоновода (внутренний), мм

Объем загрузочной воронки, м 3

Высота загрузки, мм

Поворот стрелы, град.

в вертикальной плоскости

в горизонтальной плоскости

Габаритные размеры в транспортном положении, м

Масса снаряженного автобетононасоса, кг

25000 или 22860

МВ* 2631/41 или КРАЗ250К

1.5 При использовании технологической карты необходима ее привязка кконкретным условиям строительной площадки.

2 .ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 Работы по устройству монолитных перекрытий с применением стальногопрофилированного настила осуществляются в соответствии с рабочими чертежами,проектом производства работ, а также с соблюдением требований СНиП 3.01.01-85* «Организация строительного производства», СНиП 3.03.01-87 «Несущие и ограждающие конструкции», «Рекомендаций по проектированиюмонолитных железобетонных перекрытий со стальным профилированным настилом»НИИЖБ.

2.2 До начала производства работ по устройству монолитного перекрытиядолжны быть выполнены подготовительные работы, предусмотренные ППР, в томчисле:

- закончен монтажметаллических балок и прогонов перекрытий;

- подготовлены механизмы,приспособления и оборудование;

- осуществлена раскладкапакетов профилированного настила, арматуры (сеток и каркасов) в объеме,определенном ППР на захватку;

- произведена разметка местустановки настилов и стоек для крепления торцевой опалубки;

- установлены поддерживающиелеса с подмостями и ограждениями.

2.3 Подбор настилов по профилю и размерам для объекта в целом необходимопроизводить с одного завода-изготовителя.

2.4 На строительную площадку стальные профили должны поставлятьсяпакетами. Пакеты при транспортировании и хранении должны быть уложены надеревянные или из другого материала прокладки одинаковой толщины не менее 50мм, шириной не менее 150 мм и длиной больше габаритного размера пакета не менеечем на 100 мм, расположенные не реже чем через 3 м.

При транспортировании ихранении пакеты должны быть размещены в один ярус.

2.5 Длину пролета плиты рекомендуется назначать в пределах 1,5 - 3 м.Допускается принимать большие пролеты при устройстве временных опор на периодбетонирования и вызревания бетона.

2.6 Листы крепятся к стальным прогонам точечной сваркой с принудительнымпроплавлением и формованием электрозаклепки с использованием штучныхстандартных покрытых электродов или самонарезающими винтами, а к железобетоннымбалкам перекрытия - с помощью дюбелей. Между собой профнастил крепитсякомбинированными заклепками. Точки крепления профнастила к прогонам и балкамустанавливаются рабочими чертежами.

2.7 Стальной профилированный настил, используемый в качестве опалубки иарматуры плиты, должен иметь надежное сцепление с бетоном, что обеспечиваетсявыштампованными при прокате рифами и специальными анкерными устройствами.

В качестве анкерныхустройств рекомендуются вертикальные стержневые анкеры из арматурной стали,привариваемые в процессе монтажа через лист настила к верхней полке стальногопрогона.

Вертикальные стержневыеанкеры привариваются по всем прогонам, служащим опорами стальногопрофилированного настила в количестве, определенном проектом. Если совместнаяработа прогонов с плитой не учитывается, то число анкеров определяется израсчета плиты и принимается не менее одного в каждом гофре по концампрофилированного настила и не менее одного через два гофра на промежуточныхопорах при непрерывности на них настила.

Расстояние от анкера допрофнастила и грани прогона должно быть не менее 1,5 диаметра анкера, а междуосями анкеров в одном гофре - не менее 70 мм.

Длину анкеров следуетпринимать равной высоте плиты за вычетом величины защитного слоя от торцаанкера до поверхности бетона. Ширина гофров для приварки анкеров должна быть неменее 50 мм. Необходимо соблюдать требования плотности примыкания стальногопрофилированного листа к прогонам в местах приварки вертикальных анкерныхстержней, обеспечивающие прочность сварки и отсутствие прожогов настила.Допускается зазор не более 0,5 мм.

Для приварки профнастила кэлементам каркаса должны применяться электроды типа Э50А марки УОНИ-13/55диаметром 4 мм или другой соответствующей марки, удовлетворяющей требованиям ГОСТ9466-75* и ГОСТ9467-75* .

Электроды перед сваркой должныпрокаливаться при температуре 450 °С в течение 1 часа.

2.9 Стыки листов стального профилированного настила по длине следуетвыполнять на прогонах впритык без нахлеста.

По ширине листы стыкуютсяпутем нахлеста боковых граней профнастила, соединяя их между собой заклепками сшагом не более 600 мм (ОСТ 34-14-017-78, ТУ 67-74-75).

2.10 Верхняя часть балки, на которую устанавливается настил, должна бытьсухой и очищенной от окалины, ржавчины, краски, грязи или мусора.

2.11 Армирование плиты перекрытия производят в соответствии с проектом.Замена арматурной стали по классу, сортаменту, марке должна быть согласована спроектной организацией.

Перед установкой арматурыдолжна быть произведена проверка правильности монтажа смонтированного настила,а также точности расположения закладных в соответствии с проектом.

Поверхность профилированногонастила должна быть очищена от мусора и грязи.

2.12 Арматуру следует монтировать в последовательности, обеспечивающейправильное ее положение и закрепление, исключающее смещение при бетонированииперекрытия. Для обеспечения защитного слоя бетона в соответствии с проектомнеобходимо устанавливать специальные фиксаторы.

2.13 Арматурные сетки и каркасы должны храниться раздельно по партиям, приэтом должны предусматриваться меры против их коррозии и загрязнения.

2.14 Транспортировку бетонной смеси к объекту необходимо производитьавтобетоносмесителями типа СБ-69Б, СБ-92В-2, СБ-159Б, СБ-172-1, СБ-24-1,СБ-230.

2.15 Перед укладкой бетонной смеси должны быть проверены и приняты все конструкциии их элементы, закрываемые в процессе последующего производства работ, ссоставлением актов скрытых работ. Непосредственно перед бетонированием настилдолжен быть очищен от мусора и грязи, а арматура - от налета ржавчины.

2.16 Бетонные смеси, предназначенные для транспортирования потрубопроводам, должны обладать однородной структурой, удобоперекачиваемостью иобеспечивать получение требуемых физико-механических характеристик бетона.

Оптимальная подвижностьбетонной смеси должна находиться в пределах 8 - 10 см, а водоцементноеотношение - 0,4 - 0,6.

2.17 При подаче бетонной смеси на перекрытие высота свободного сбрасыванияне должна превышать 1 м.

2.18 Подачу бетонной смеси бетононасосами необходимо выполнять всоответствии со следующими правилами:

- перед началом работбетононасос и весь комплект бетоновода должны быть испытаны гидравлическимдавлением, величина которого указывается в паспорте установки;

- назначенный состав иподвижность бетонной смеси должны быть проверены и уточнены на основании пробныхперекачек смеси;

- внутренняя поверхностьбетоновода непосредственно перед бетонированием должна быть увлажнена и смазанацементным молоком;

- при перерывах в перекачкесмеси от 20 до 60 мин. необходимо каждые 10 минут перекачивать бетонную смесь посистеме в течение 10 - 15 с на малых режимах работы бетононасоса. Приперерывах, превышающих указанное время, бетоновод должен быть опорожнен, очищени промыт;

- распределение бетоннойсмеси следует осуществлять с помощью распределительной стрелы и бетоноводов,установленных в зоне бетонирования;

2.19 Укладку бетонной смеси следует производить полосами шириной 3 - 4 мчерез одну.

2.20 Во время дождя забетонированный участок должен быть защищен отпопадания воды в бетонную смесь. Случайно размытый бетон следует удалить.Бетонирование конструкций должно сопровождаться соответствующими записями вжурнале бетонных работ.

2.21 Движение людей по забетонированным конструкциям, а также снятиеопалубки допускается лишь после достижения бетоном прочности в соответствии со СНиП 3.03.01-87 , но не менее 1,5 МПа.

2.22 Работы по устройству монолитного перекрытия с применением стальногопрофилированного настила выполнять в следующей технологической последовательности:

- раскладка и креплениестального профилированного настила;

- укладка бетонной смеси вперекрытие.

2.22.1 Раскладка и крепление стального профилированного настила.

Укладку настила и егокрепление к прогонам осуществлять захватками, которые определяются всоответствии с конструктивными особенностями здания и назначаются в ППР. Подачунастилов в зону производства работ осуществлять краном.

Перед укладкой настилапроизвести очистку верхней полки балок от грязи и наледи при помощи скребковили стальных щеток, а затем приварить стальные стойки, к которым в последствиибудет крепиться торцевая деревянная опалубка и направляющие.

Раскладку настилапроизводить в соответствии с рабочими чертежами вручную.

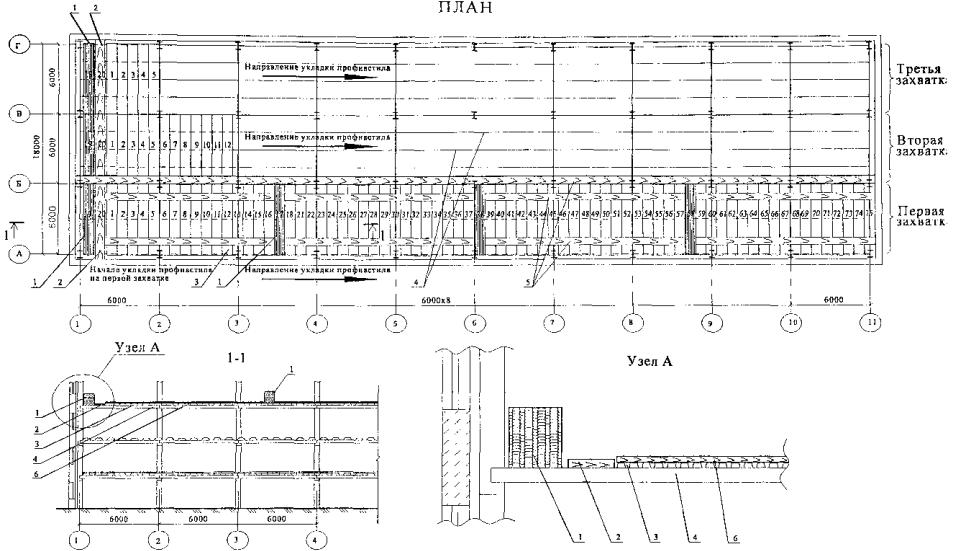

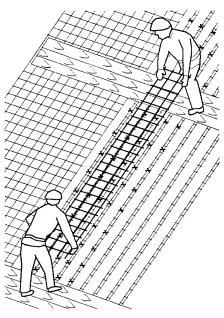

Работы по укладке стальногопрофилированного настила вести с деревянных мостиков, установленных по длиневсего пролета и вдоль торца здания. Порядок раскладки стальногопрофилированного настила представлен на рисунке 3 .

ПРИМЕЧАНИЕ: - Продольный деревянный настил после укладкипрофилированного настила в пролете А-Б демонтируется, дальнейшая укладкапроводится с ранее уложенного настила.

1 . Пакет с профилированным настилом - 20 шт.; 2.Поперечный деревянный настил; 3. Установленный профилированный настил; 4. Балкиперекрытия; 5. Продольный деревянный настил; 6. Деревянный трап

Рисунок3 -Производство работ по укладке профилированного настила

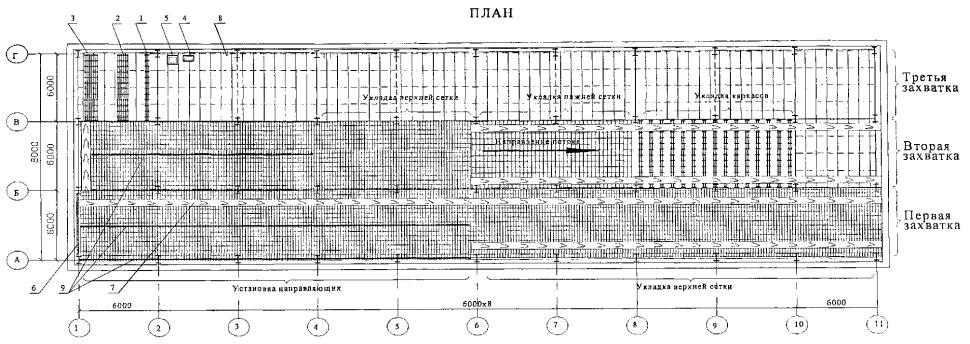

1 - пакет с арматурнымикаркасами; 2 - пакет с нижней арматурной сеткой; 3 - пакет с верхней арматурнойсеткой; 4 - ящик с проволочными фиксаторами Ф1; 5 - ящик спроволочными фиксаторами Ф2; 6 - торцевая опалубка; 7 - деревянныйтрап шириной 0,6 м; 8 - уложенный профилированный настил; 9 - направляющие длявиброрейки

Рисунок 4 - Производство работ по армированию плитыперекрытия

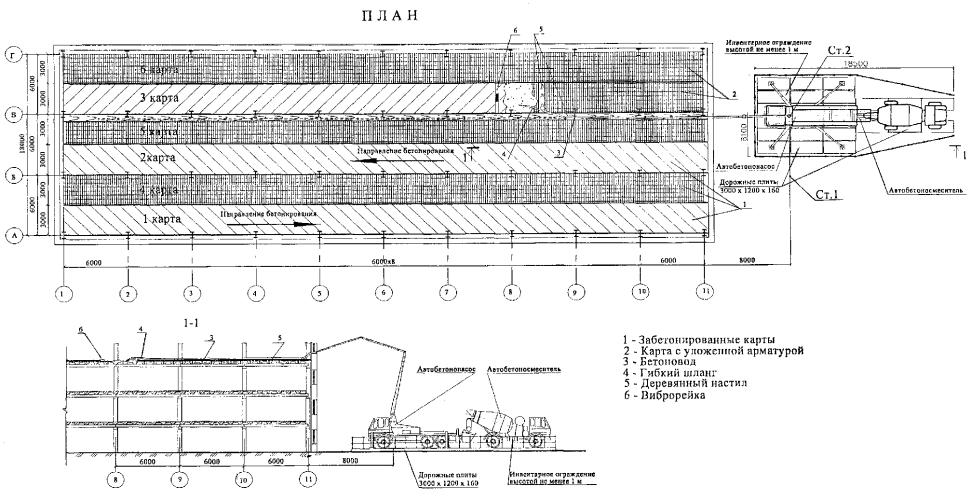

Рисунок5 -Производство работ по бетонированию плиты перекрытия

Укладка и осаживание листовпрофнастила в местах нахлеста следует производить без повреждения егоповерхности и без искажения формы.

После укладки настила на стальныеили железобетонные балки производят его крепление. При этом должно бытьобеспечено плотное прилегание опорных частей стального профилированного настилак элементам каркаса в местах крепления.

Перед армированиемперекрытия необходимо установить торцевую опалубку.

Установку отдельныхарматурных стержней, каркасов и сеток выполнять в соответствии с рабочимичертежами по захваткам в соответствии с рисунком 4 .

Подачу арматурных стержней,каркасов и сеток в зону производства работ осуществлять при помощи крана.

Вначале в каждый гофрнастила уложить арматурный каркас, затем в продольном и поперечном направленияхустановить проволочные фиксаторы Ф1, нижнюю часть которых завестипод каркас, создавая при этом проектную величину защитного слоя.

На установленные проволочныефиксаторы уложить нижнюю арматурную сетку, на которую в свою очередь установитьеще одни проволочные фиксаторы Ф2 и уложить верхнюю арматурнуюсетку.

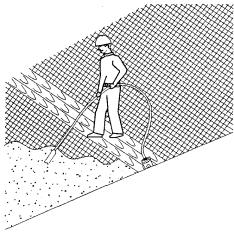

После укладки арматурывыполнить установку направляющих, разделяющих площадь перекрытия на зоныбетонирования в соответствии с рисунком 5 .

2.22.3 Укладка бетонной смеси в перекрытие.

Бетонирование плитыпредусматривается при помощи автобетононасоса типа «Швинг» ВРД 600 HD .

Места стоянок и маршрут передвижения автобетононасосови автобетоносмесителей на строительной площадке определяют согласно ППР.

Состав бетонной смеси, предназначенной для подачиавтобетононасосом, должен быть подобран лабораторией согласно требованиям СНиП 3.03.01-87 .

Автобетононасос устанавливается на предусмотренную ППРстоянку и подготавливается к работе: устанавливаются аутригеры, раскрываетсястрела.

Монтируется бетоновод из металлических труб, концевойучасток которого длиной 6 м, должен быть из резинотканевого шланга. Бетоноводследует укладывать на подкладки, козлы или стойки.

Выбор трассы бетоновода должен осуществляться так,чтобы было как можно меньшее сопротивление, что достигается сокращением длиныбетоновода и количества его изгибов. Особенно следует избегать применения коленс углом 90°.

Вертикальные или наклонные участки бетоновода следуетрасполагать не ближе 7 - 8 м от бетононасоса. Перед переходом с горизонтальногоучастка на вертикальный необходимо установить игольчатый клапан или шибернуюзадвижку для предотвращения обратного потока бетонной смеси при остановкебетононасоса (с механическим приводом), ремонте или очистке бетоновода.

Монтаж, демонтаж и ремонт бетоноводов, а такжеудаление из них задержавшегося бетона (пробок) допускается только послеснижения давления до атмосферного.

Бетононасос с бетоноводами и вспомогательнымоборудованием после сборки должен быть опробован и проверен.

Перед бетонированием профилированный настил и бетонныеповерхности рабочих швов должны быть очищены от мусора, грязи, масел, снега ильда, цементной пленки и др. Непосредственно перед укладкой бетонной смесиочищенные поверхности должны быть промыты водой и просушены струей воздуха.

Перед перекачкой бетонной смеси растворяется ипрогоняется по трубопроводу смазочный раствор.

Бетонирование перекрытия выполнять в соответствии срисунком 5 ,начиная от оси А с первой стоянки автобетононасоса. В первую очередьбетонируются карты 1, 2 и 3, затем 4, 5 и 6. Высота подачи бетонной смесипринята 15 м, площадь бетонирования 1080 м 2 .

Автобетоносмесители подъезжают к загрузочному бункеруавтобетононасоса и порциями разгружают бетонную смесь, котораяавтобетононасосом сразу же перекачива ется в конструкцию плиты перекрытия. При помощигибкого рукава бетонную смесь распределяют по площади бетонирования, начиная снаиболее удаленного участка.

Бетонирование осуществлятьна всю толщину перекрытия с одновременным уплотнением бетонной смеси глубиннымивибраторами с последующим выравниванием виброрейкой.

При уплотнении бетоннойсмеси глубинным вибратором последний погружается в уплотняемый слой вертикальноили с небольшим наклоном. Погружение наконечника осуществлять быстро, послечего он, вибрируя, остается неподвижным в течение 10 - 15 сек., а затеммедленно вытаскивается из бетонной смеси с тем, чтобы обеспечить заполнениесмесью освобождаемого пространства. Уплотнение необходимо прекратить, когдаоседание бетонной смеси не наблюдается, крупный заполнитель покрываетсяраствором, на поверхности появляется цементное молоко и прекращается выделениебольших пузырьков воздуха.

Шаг перестановки глубинноговибратора не должен превышать полуторного радиуса действия вибратора, которыйустанавливается визуально и зависит от подвижности бетонной смеси, степениармирования, формы конструкции.

После завершениявибрирования и выравнивания бетонной смеси поверхность свежеуложенного бетонаукрыть брезентом или мешковиной, которые должны поддерживаться во влажномсостоянии. Можно использовать для укрытия слой влажных опилок или песка,которые насыпают через 3 - 4 часа после укладки бетона и поливают рассеяннойструей воды из брандспойта до 5 раз в день. Уход должен продолжаться в течение7 - 14 дней в зависимости от погоды и вида применяемого цемента до достижениябетоном 50 - 70 % проектной прочности.

В осеннее и весеннее времягода при температуре воздуха +5 °С и ниже, когда возможны заморозки, открытыеповерхности бетона необходимо укрывать теплоизоляционными рулоннымиматериалами.

2.23 Организация рабочего места.

Организация рабочих мест приукладке профнастила, раскладке армокаркасов и сеток, а также при бетонированииплиты представлена на рисунке 6 .

1 . При укладке стального профилированного настила

2 . При приварке стального профилированного настила

3 . При раскладке каркасов

4 . При раскладке верхних и нижних сеток

5 . При бетонировании перекрытия

Условные обозначения:

1 - пакет со стальнымипрофилированными настилами; 2 - деревянный настил; 3 - деревянный трап; 4 -стальные балки; 5 - устанавливаемый профилированный настил; 6 - опалубка; 7 - направление движения рабочего; 8 -уложенные каркасы; 9 - уложенная сетка; 10 - бетоновод; 11 -гибкий конец бетоновода; 12 - виброрейка; 13 - бетонная смесь; 14 -направляющие; М1, М2 - монтажники; Э1 -электросварщик; П1 - плотник; А1, А3 -арматурщики; Б1, Б2, Б3 - бетонщики

Рисунок 6 - Организация рабочего места

2.24 При устройстве железобетонной плиты необходимо придерживатьсяследующей очередности работ:

2.24.1 . Очистка балок перекрытия.

Монтажник М1 сдеревянного мостика, уложенного на металлические балки, очищает стальной щеткойили скребком верхние полки балок перекрытия от грязи.

2.24.2 . Крепление металлических стоек под торцевую опалубку и направляющие.

Электросварщик Э1с деревянного мостика в намеченных местах приваривает металлические стойки.

2.24.3 . Укладка стального профилированного настила.

Монтажники М1 и М2с деревянного настила укладывают профилированный настил на металлические балки.

Плотник П1прижимает настил к балке перекрытия, а электросварщик Э1 привариваетего в нужной точке.

2.24.5 . Установка торцевой опалубки.

Рабочие П1 и Э1крепят торцевую опалубку к ранее приваренным стойкам.

2.24.6 . Раскладка арматурных каркасов.

Арматурщики А1 и А2, удерживая каркас законцы, укладывают его в гофр настила.

2.24.7 . Установка проволочных фиксаторов.

Арматурщик А1 устанавливает в каждый гофр фиксаторыФ1 .

2.24.8 . Укладка нижних сеток.

Арматурщики А1 иА2 укладывают арматурную сетку на фиксаторы Ф1.

2.24.9 . Установка проволочных фиксаторов.

Арматурщик А2 устанавливает фиксаторы Ф2.

2.24.10 . Установка верхних сеток.

Арматурщики А1 иА2 укладывают на фиксаторы Ф2 арматурные сетки.

Плотник П1 иэлектросварщик Э1 на нужной отметке устанавливают направляющие изакрепляют их к стойкам электросваркой.

Бетонщик Б1 сдеревянного мостика при помощи веревочной оттяжки направляет гибкий концевойшланг в место укладки бетонной смеси, а бетонщик Б2 распределяетлопатой бетонную смесь.

2.24.13 . Уплотнение бетонной смеси.

Бетонщик Б3 , находясь на деревянном настиле,глубинным вибратором уплотняет бетонную смесь.

2.24.14 . Выравнивание бетонной смеси.

Бетонщики Б1 и Б2устанавливают виброрейку на направляющие и передвигают ее за фалы, выравниваяповерхность бетонной смеси. При необходимости, бетонщик Б3 снимает излишки бетона лопатой илидобавляет ее в выемки.

3 .ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Контроль качества работ по устройству монолитного перекрытия попрофнастилу должен осуществляться специалистами службы строительнойорганизации, оснащенной техническими средствами и обеспечивающей необходимуюдостоверность и полноту контроля.

3.2 Контроль качества работ должен включать входной контроль рабочейдокументации, материалов и изделий, операционный контроль производства работ поустройству монолитного перекрытия и приемочный контроль качества выполненныхработ по перекрытию.

3.3 При входном контроле рабочей документации проводится проверка еекомплектности и достаточности в ней технической информации. При входномконтроле материалов и изделий проверяется соответствие их стандартам, наличиесертификатов соответствия, гигиенических и пожарных документов, паспортов идругих сопроводительных документов. Результаты проведения входного контролядолжны быть занесены в «Журнал входного учета и контроля качества получаемыхдеталей, материалов, конструкций и оборудования».

Предельные отклоненияразмеров всех типов профилей не должны превышать указанных в таблице 3 .

Таблица 3 - Предельные отклонения в размерах всех типов профилей

Технологическая карта несъемной опалубки

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ ТИПОВОГО ЭЛЕМЕНТА КОНСТРУКЦИИ НЕСЪЁМНОЙ ОПАЛУБКИ С ТЕКСТИЛЬНЫМИ ОБОЛОЧКАМИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на монтаж типового элемента (модуля) каркаса фундаментной плиты из несъёмной опалубки с текстильными материалами (НОТМ, текстопалубка) по технологии TextStone при возведении каркаса жилого 2-этажного дома площадью 192 м (рис.1, рис.2) в городе Сестрорецк. Каркас здания составляют: а) текстопалубки фундаментной плиты (4 модуля: Ф1, Ф2, Ф3, Ф4), б) текстопалубки стен 1-го этажа (11 модулей: 1С5, 1С6, 1С7, 1С8, 1С9, 1С10, 1С11, 1С12, 1С13, 1С14, 1С15), в) перекрытие над первым этажом (4 модуля: П16, П17, П18, П19), г) стены 2 этажа (10 модулей: 2С20, 2С21, 2С22, 2С23, 2С24, 2С25, 2С26, 2С27, 2С28, 2С29), д) конструкция кровли (6 модулей: К30, К31, К32, КЗЗ, К34, К35).

Рис.1. План 1 этажа

Рис.2. План 2 этажа

1.2. В состав общих работ по технологии TextStone входят:

1) выравнивание площадки и устройство насыпного грунта;

2) раскладка в развертку составных конструкций здания: конструкции текстопалубок фундамента к конструкциям текстопалубок стен, к ним конструкции текстопалубок крыши и т.д. (рис.3);

Рис.3. Схема развёртки и последовательность сборки жилого дома по технологии TextStone

3) сборка и соединение текстопалубок друг с другом с помощью стальной трубы с резьбами и гайками;

4) сборка конструкции здания: перевод конструкций здания в вертикальное положение с помощью крана, фиксируя при этом шарнирные узлы соединения текстопалубок с использованием металлического корпуса,

5) растягивание тканевых оболочек текстопалубки с помощью хомутов;

6) прокладка в текстопалубках коммуникационных сетей;

7) создание оконных и дверных проёмов в конструкциях текстопалубок;

8) герметизация конструкции текстопалубок с помощью сшивных портативных машинок и степлера; крепление плинтусов;

9) заполнение оболочек от миксера по шлангу жидкой суспензией легкого бетона всего каркаса здания;

1.3. Работы выполняются в 1 смену.

1.4. Установка опалубки производится одним звеном из четырех человек:

2. ОБЩИЕ ДАННЫЕ

2.1. При осуществлении способа монтажа каркаса здания из текстопалубки необходимо выполнять указания:

2.2. Технология TextStone разработана с применением трёх групп изобретений строительного назначения: текстопалубка; способ монтажа зданий и сооружений из несъемных текстопалубок; инновационный строительный материал текстбетон. Данные изобретения по инновационной текстильной несъемной строительной опалубке принадлежат Лобаеву Николаю Владимировичу, что подтверждено Патентом РФ N 2323308 от 27.04.2008 г. [1] и Патентом РФ N 2380497 от 27.04.2010 г. [2].

2.3. Инновационной строительной технологии по производству и монтажу текстбетонных зданий нового поколения присвоен бренд TextStone.

2.4. Текстбетон - это искусственный строительный камень, содержащий вяжущее вещество (особо лёгкий бетон, вспененные смолы и пластмассы, аэрогели и прочие полимеры), армированный многофункциональной оболочкой текстопалубки, изготовленной из несъёмного опалубочного текстильного материала.

Текстбетон - это "текстильный камень", содержащий вяжущее вещество, армированный прочной текстильной оболочкой.

2.5. Конструкция текстопалубки состоит из оболочки, изготавливаемой из несъёмных опалубочных текстильных материалов и арматуры.

2.6. Конструкция оболочки текстопалубки содержит рукава, припуска и может состоять из двух сборных частей (рис.4, рис.5, рис.6).

Рис.4. Макет конструкции из текстопалубки 6000x4000x215 мм (пример двухуровневой опалубки с использованием деревянных досок в рукавах оболочек текстопалубок)

Рис.5. План двухуровневой конструкции текстопалубки (модуль Ф1 6000x4000x215 мм)

Рис.6. Разрез 1-1 двухуровневой конструкции текстопалубки (модуль Ф1 6000x4000x215 мм)

2.7. Конструкция текстопалубки содержит арматуру. Арматура подразделяется на ребра жесткости с монтажными отверстиями (полые трубы квадратного сечения 100x100x3 мм ГОСТ Р 54157-2010), которые устанавливаются в рукава оболочки текстопалубки, и дополнительную составную арматуру (полая труба бесшовная горячедеформированная 42 мм ГОСТ 8731-74), которая устанавливается в монтажные отверстия на ребрах жесткости.

2.8. Рукава текстильных оболочек опалубки обеспечивают надёжное крепление ребер жесткости к самой оболочке текстопалубки.

2.9. Дополнительная составная арматура, установленная в монтажные отверстия рукавов с ребрами жесткости, надёжно крепится к оболочке текстопалубки с помощью системы фитингов (гаек, шайб, металлических корпусов).

2.10. В зависимости от способа сборки конструкция текстопалубки может быть многоуровневой (двухуровневый модуль на рис.4, 5, 6) и одноуровневой (рис.7, 8).

Рис.7. План одноуровневой конструкции текстопалубки (модуль 1С5 6000x4000x215 мм)

Рис.8. Разрез 1-1 одноуровневой конструкции текстопалубки (модуль 1С5 6000x4000x110 мм)

2.11. Для данной раскладки здания применяются типовые элементы (модули):

а) двухуровневые - текстопалубки конструкции фундаментной плиты (4 модуля: Ф1, Ф2, Ф3, Ф4).

б) одноуровневые - текстопалубки конструкций стен 1-го этажа (11 модулей: 1С5, 1С6, 1С7, 1С8, 1С9, 1С10, 1С11, 1С12, 1С13, 1С14, 1С15), текстопалубки конструкции перекрытия над 1-м этажом (4 модуля: П16, П17, П18, (119), текстопалубки конструкций стен 2-го этажа (10 модулей: 2С20, 2С21, 2С22, 2С23, 2С24, 2С25, 2С26, 2С27, 2С28, 2С29), конструкция кровли (6 модулей: К30, К31, К32, К33, К34, К35);

2.12. Текстопалубки могут соединяться между собой путём установки дополнительной составной арматуры в совмещённые монтажные отверстия рукавов оболочки с ребрами жесткости двух или большего числа текстопалубок, образовывая, таким образом, высокопрочные шарнирные узлы (рис.9).

Несъемная опалубка ПЕНОПЛЭКС® при устройстве ленточного фундамента.

При возведении ленточных фундаментов из монолитного железобетона не обойтись без устройства опалубки. В традиционном понимании опалубка представляет собой ограждающую конструкцию чаще всего из деревянных конструкций, которая служит для придания точных геометрических параметров и положения в пространстве изделиям из бетона. После отверждения бетонного раствора опалубка удаляется. Однако есть альтернативный способ, позволяющий оставить опалубку в качестве составной части строительной конструкции.

Такая технология называется несъемной опалубкой ПЕНОПЛЭКС®. Этот способ позволяет сократить объем строительно-монтажных работ на один этап – исключить распалубливание, а самое главное – отпадает необходимость в деревянной опалубке, которая составляет значительную часть при производстве работ и далее по ходу работ утилизируется.

Уникальная технология с утеплителем ПЕНОПЛЭКС® помогает улучшить многие характеристики строительной конструкции.

Несъемная опалубка ПЕНОПЛЭКС® также выполняет функцию теплоизоляции для фундаментной и цокольной частей будущего дома. Методика устройства несъемной опалубки уже давно и активно используются в Европе и это связано, в первую очередь, с энергоэффективностью возводимых строительных конструкций.

Несъемная опалубка для частного домостроения

Применение ленточного фундамента в частном домостроении обусловлено его универсальностью, надежностью и доступной ценой. Один из самых дорогих этапов создания малозаглубленного и заглубленного ленточного фундамента – это устройство опалубки для фундамента. Несъемная опалубка ПЕНОПЛЭКС® позволяет значительно удешевить и ускорить технологический процесс. Выступающая над поверхностью земли часть ленточного фундамента становится цоколем будущего дома, который уже утеплен качественной теплоизоляцией ПЕНОПЛЭКС®. Таким образом, данная технология позволяет соединить создание опалубки и утепление фундамента с цоколем в единый процесс.

Крепление несъемной опалубки ПЕНОПЛЭКС®

Крепление несъемной опалубки ПЕНОПЛЭКС® происходит с помощью универсальной стяжки. Благодаря удлиняющему элементу стяжки можно регулировать толщину бетонной стяжки. Такая стяжка будет универсально использоваться как при устройстве фундаментов, так и при устройстве стен.

Основные элементы стяжки:

1. Универсальная стяжка

2. Закладная под арматуру

Вид универсальной стяжки в собранном виде:

1. Внешний слой: ПЕНОПЛЭКС®

2. Внутренний слой: ПЕНОПЛЭКС®

3. Универсальная стяжка несъемной опалубки

4. Арматурный каркас

- Ускорение проведения строительных работ. Ускоряется и упрощается строительство за счёт объединения нескольких операций в одной. Несущие конструкции и теплоизоляция монтируются за один технологический цикл.

- Экономия финансовых средств. Высоких затрат на опалубку, которая после демонтажа утилизируется, не потребуется. Утеплитель ПЕНОПЛЭКС® также позволяет получить ровную поверхность стен фундамента, что снижает расход бетонной смеси.

- Увеличение надежности конструкции. Главный элемент несъемной опалубки – надежный утеплитель ПЕНОПЛЭКС® впоследствии становится частью конструкции стен.

- Высокая прочность конструкции. Благодаря высокой прочности на сжатие (более 20 тонн на 1 м2) ПЕНОПЛЭКС® не проминается и не продавливается под действием бетонной смеси.

- Герметичность конструкции. Нулевое водопоглощение и ступенчатая кромка по периметру ПЕНОПЛЭКС® позволяет монтировать плиты максимально герметично друг к другу и исключить протечки воды и бетонной смеси.

- Защита от биоповреждения. Защищая несущие элементы конструкции от неблагоприятного воздействия внешней окружающей среды, биостойкая и экологичная теплоизоляция ПЕНОПЛЭКС® продлевает срок их эксплуатации.

- Исключение теплопотерь дома. Использование качественной теплоизоляции ПЕНОПЛЭКС® позволяет предотвратить промерзание грунта и поступление холода к фундаменту. Неизменный низкий коэффициент теплопроводности 0,032 Вт/м∙ºК ПЕНОПЛЭКС® исключает теплопотери дома через фундамент, соответственно внутренние помещения остаются теплыми.

Важным фактором, отличающим технологию несъемной опалубки от традиционного устройства ленточного фундамента, является то, что при этой технологии тепловой контур бетонного сердечника фундамента будет полностью замкнут. (это позволит сэкономить до 11 % тепловой энергии)

Стоимость устройства несъемной опалубки, по сравнению с обычной технологией будет примерно на 20% дешевле. В расчете, подразумевается, что ленточный фундамент будет теплоизолироваться и в том и в другом случае.

Рассмотрим монолитное строительство ленточного фундамента дома 12м на 12м с несущей стеной посередине с применением ПЕНОПЛЭКС, в качестве теплоизоляционных панелей

Несъемная опалубка

При возведении ленточных фундаментов из монолитного железобетона не обойтись без устройства опалубки. В традиционном понимании опалубка представляет собой ограждающую конструкцию чаще всего из деревянных конструкций, которая служит для придания точных геометрических параметров и положения в пространстве изделиям из бетона. После отверждения бетонного раствора опалубка удаляется. Однако есть альтернативный способ, позволяющий оставить опалубку в качестве составной части строительной конструкции.

Такая технология называется несъемной опалубкой ПЕНОПЛЭКС®. Этот способ позволяет сократить объем строительно-монтажных работ на один этап – исключить распалубливание, а самое главное – отпадает необходимость в деревянной опалубке, которая составляет значительную часть при производстве работ и далее по ходу работ утилизируется.

Уникальная технология с утеплителем ПЕНОПЛЭКС® помогает улучшить многие характеристики строительной конструкции. Несъемная опалубка ПЕНОПЛЭКС® также выполняет функцию теплоизоляции для фундаментной и цокольной частей будущего дома. Методика устройства несъемной опалубки уже давно и активно используются в Европе и это связано, в первую очередь, с энергоэффективностью возводимых строительных конструкций.

Несъемная опалубка для частного домостроения

Применение ленточного фундамента в частном домостроении обусловлено его универсальностью, надежностью и доступной ценой. Один из самых дорогих этапов создания малозаглубленного и заглубленного ленточного фундамента – это устройство опалубки для фундамента. Несъемная опалубка ПЕНОПЛЭКС® позволяет значительно удешевить и ускорить технологический процесс. Выступающая над поверхностью земли часть ленточного фундамента становится цоколем будущего дома, который уже утеплен качественной теплоизоляцией ПЕНОПЛЭКС®. Таким образом, данная технология позволяет соединить создание опалубки и утепление фундамента с цоколем в единый процесс.

Крепление несъемной опалубки ПЕНОПЛЭКС®

Крепление несъемной опалубки ПЕНОПЛЭКС® происходит с помощью универсальной стяжки. Благодаря удлиняющему элементу стяжки можно регулировать толщину бетонной стяжки. Такая стяжка будет универсально использоваться как при устройстве фундаментов, так и при устройстве стен.

Вид универсальной стяжки в собранном и разобранном виде:

Устройство несъемной опалубки ПЕНОПЛЭКС® с применением универсальной стяжки, как правило, выглядит следующим образом:

- Внешний слой: ПЕНОПЛЭКС®

- Внутренний слой: ПЕНОПЛЭКС®

- Универсальная стяжка несъемной опалубки

- Арматурный каркас

- Ускорение проведения строительных работ. Ускоряется и упрощается строительство за счёт объединения нескольких операций в одной. Несущие конструкции и теплоизоляция монтируются за один технологический цикл.

- Экономия финансовых средств. Высоких затрат на опалубку, которая после демонтажа утилизируется, не потребуется. Утеплитель ПЕНОПЛЭКС® также позволяет получить ровную поверхность стен фундамента, что снижает расход бетонной смеси.

- Увеличение надежности конструкции. Главный элемент несъемной опалубки – надежный утеплитель ПЕНОПЛЭКС® впоследствии становится частью конструкции стен.

- Высокая прочность конструкции. Благодаря высокой прочности на сжатие (более 20 тонн на 1 м2) ПЕНОПЛЭКС® не проминается и не продавливается под действием бетонной смеси.

- Герметичность конструкции. Нулевое водопоглощение и ступенчатая кромка по периметру ПЕНОПЛЭКС® позволяет монтировать плиты максимально герметично друг к другу и исключить протечки воды и бетонной смеси.

- Защита от биоповреждения. Защищая несущие элементы конструкции от неблагоприятного воздействия внешней окружающей среды, биостойкая и экологичная теплоизоляция ПЕНОПЛЭКС® продлевает срок их эксплуатации.

- Исключение теплопотерь дома. Использование качественной теплоизоляции ПЕНОПЛЭКС® позволяет предотвратить промерзание грунта и поступление холода к фундаменту. Неизменный низкий коэффициент теплопроводности 0,034 Вт/м∙ºК ПЕНОПЛЭКС® исключает теплопотери дома через фундамент, соответственно внутренние помещения остаются теплыми.

Важным фактором, отличающим технологию несъемной опалубки от традиционного устройства ленточного фундамента, является то, что при этой технологии тепловой контур бетонного сердечника фундамента будет полностью замкнут. (это позволит сэкономить до 11 % тепловой энергии)

Стоимость устройства несъемной опалубки, по сравнению с обычной технологией будет примерно на 20% дешевле. В расчете, подразумевается, что ленточный фундамент будет теплоизолироваться и в том и в другом случае.

Технология монтажа

Этап 1. Земляные работы

Отрывается котлован/траншея, на дне которой укладывается слой геотекстиля;

Выполняется песчаная отсыпка с послойным трамбованием через каждые 100-150 мм. На этом этапе возможно предусмотреть устройство дренажной системы;

Этап 2. Сборка несъемной опалубки

Сборка начинается с угловых частей, далее собираются линейные элементы из опалубки плит ПЕНОПЛЭКС ® .

Разметка отверстий на плитах ПЕНОПЛЭКС ® для установки универсальной стяжки. Схемы разметки при различной высоте бетонного сердечника даны в Приложении №1 в Технологической карте.

Соединение между собой горизонтальных и вертикальных элементов из теплоизоляции с помощью клей-пены PENOPLEX ® FASTFIX ® и винтового крепежа, а также универсальных стяжек, которые устанавливаются в заранее просверленные отверстия. На этом этапе стяжки только нижнего ряда соединяются с помощью совмещения замов ответных частей (при необходимости используется удлинитель).

Этап 3. Устройство ленточного фундамента

Установка несъемной опалубки в проектное положение;

Укрепление угловых элементов с помощью подпорок, частичная обратная засыпка непучинистым грунтом;

Армирование согласно проекту. Арматурные стержни устанавливаются на фиксаторы на нижний ряд стяжек. Армирование бетонного сердечника производится в горизонтальной и вертикальной плоскостях. В случае заливки бетонной смеси в несколько этапов (при высоте ленты более 585 мм), оставляют выпуски арматуры, которые соединяются с арматурой нового слоя;

Соединение стяжек верхнего ряда;

Работы по укладке бетонной смеси производятся горизонтальными слоями по всей площади ленты. Выгружаемую бетонную смесь распределяют по форме, обеспечивая затекание смеси под арматуру и в труднодоступные места с применением глубинного вибратора. Работы ведутся непрерывно в одном направлении с тщательным уплотнением. Время на распределение и укладку смеси в нормальных условиях не должно превышать 1 часа. Заливка может осуществляться в несколько этапов.

Технология устройства несъёмной опалубки из ЭППС.

В своих статьях я уже затрагивал тему несъёмной опалубки, теперь пришло время подробней разобраться с самой технологией возведения опалубки. Здесь мы разберём какой тип ЭППС (экструзионного пенополистирола) нужно использовать, схемы его крепления и устройства узлов.

Толщина и марка ЭППС для несъёмной опалубки.

Для устройство надёжной опалубки нужно использовать плиты ЭППС повышенной прочности на сжатие, этот показатель должен составлять не менее 0,2 МПа при 10% линейной деформации. К таким плитам относятся:

ПЕНОПЛЭКС ФУНДАМЕНТ (толщина плит: 50мм; 100 мм)

ТЕХНОНИКОЛЬ XPS CARBON (толщина плит: 30мм; 40мм; 50мм; 100мм)

Несъёмная опалубка из ЭППС Несъёмная опалубка из ЭППСТолщина стенки несъёмной опалубки в зависимости от высоты ленты фундамента должна быть не менее 50 мм, но для того что бы опалубка надёжно сохраняла положение при заливки без использования дополнительных укосин лучше стенку формировать из уложенных в два слоя со смещением листов толщиной от 40 мм (общая толщина стенки фундамента будет 80 мм). Для фундаментных лент большой высоты обоснованно применять плиты большого формата толщиной 100 мм. Пример:

ТЕХНОНИКОЛЬ CARBON ECO SP (размер одной плиты - 2360х580; толщина 100мм)

ПЕНОПЛЭКС 45 (размер одной плиты - 2400х600; толщина от 40 до 100мм)

Расположение и количество стяжек для опалубки.

Стяжки для опалубки используются без удлинителя, который обычно продаётся отдельно, для лент фундамента толщиной до 300 мм, при заливке лент большей толщины необходимо использование удлинителей. Расположение и соответственно количество стяжек зависит от высоты ленты. Вот схема крепежа от компании Технониколь:

Читайте также: