Фундамент под насосные агрегаты и электродвигателя рассчитывают на

Обновлено: 19.05.2024

Фундаменты под насосные агрегаты

Для обеспечения безаварийности в работе насосов фундаменты под них рассчитывают особенно тщательно. Минимальная глубина заложения фундамента зависит от допускаемого удельного давления на грунт, от объемного веса грунта и от угла естественного откоса грунта:

Глубину заложения фундамента определяют в каждом конкретном случае в зависимости от грунта.

Фундаменты выполняют в виде массивов с устройством колодцев для анкерных болтов. Основанием под фундамент должны являться грунт плотно утрамбованный щебнем с допускаемым давлением не менее 1,5 кГ/см 2 .

Для фундаментов применяют бетон марки 90, а заливку фундаментных болтов производят бетоном марки 150 или 140 на мелком щебне. Фундаменты под агрегаты не должны опираться и жестко связываться с частями зданий и сооружений во избежание передачи вибраций основным элементам здания или сооружения.

По периметру (между полом и фундаментом) укладывается изоляционная прокладка из просмоленного войлока толщиною 10 мм, вместо войлока можно прокладывать двойной слой толя.

Наружную выступающую поверхность фундамента (цоколь) тщательно затирают цементным раствором, железнят и окрашивают или облицовывают метлахскими плитками и другими масло- и бензостойкими материалами.

Рис. 5. Схема устройства фундамента для центробежных насосов консольного типа.

Наибольшая высота фундамента для двигателей внутреннего сгорания принимается при горизонтальных двигателях - в пять раз больше диаметра цилиндра двигателяи при вертикальных двигателях - в семь раз больше диаметра цилиндра двигателя.

Ширину фундамента устраивают с расчетом предотвращения опрокидывания, и угол опрокидывания должен составлять не менее 30º. При установке и монтаже насосов большое значение имеет правильное устройство подвода всасывающих линий, так как неправильный подвод этих линий зачастую является источником неполадок в работе насоса.

Основные требования по подбору насосов

Насосы для нефтебаз выбирают в зависимости от вязкости перекачиваемой жидкости, необходимого давления, производительности и вида имеющейся энергии (пар, электроэнергия).

Количество устанавливаемых насосов зависит от необходимости одновременной перекачки нескольких сортов нефтепродуктов, общей потребной производительности по отдельным сортам нефтепродуктов и от периодичности работы насосов, при которой не требуется установка резервных насосов.

При выборе насосов учитывается ряд основных требований, которым они должны удовлетворять: надежность в работе и простота управления в эксплуатации; невысокая стоимость и экономичность в эксплуатации; удобство привода при имеющихся двигателях; минимальные габаритные размеры и вес; возможность изменения характеристики в широких пределах, позволяющая изменять режимы перекачки; надежность всасывания или работы с минимальным подпором; конструкция сальников, обеспечивающая надежную плотность при перекачке светлых нефтепродуктов.

Для насосов важнейшими техническими показателями, характеризующими их работу, являются: производительность (подача) насоса; напор, развиваемый насосом; рабочая вакуумметрическая высота всасывания (или подпор); необходимая для бескавитацион-ной работы насоса; число оборотов (или двойных ходов) насоса; мощность на валу насоса; к. п. д. насоса.

Типы насосов и двигателей, применяемых на нефтебазах

ПОРШНЕВЫЕ ПРИВОДНЫЕ НАСОСЫ

Поршневые приводные насосы бывают с горизонтальным и вертикальным расположением цилиндров; они делятся на одно-, двух-, трехцилиндровые и т. д. По устройству поршней бывают с дисковым и скальчатым поршнем (плунжером).

По способу действия (количеству рабочих камер) поршневые насосы бывают одинарного действия (односторонний поршень или плунжер), и двойного действия двусторонний поршень или плунжер, т. е. двухкамерный цилиндр.

По характеру привода различают: поршневые ручные и приводные насосы, у которых вращение вала двигателя с помощью кривошипно-шатунного механизма преобразуется в возвратно-поступательное движение насосных поршней. В большинстве случаев между валом двигателя и коленчатым валом приводного поршневого насоса монтируется понижающая обороты клиноременная, или зубчатая, или червячная передача или устанавливается редуктор.

Объемный к. п. д. учитывает суммарно все причины уменьшения подачи; он представляет собой отношение фактической подачи к теоретической. Объемный к. п. д. (а следовательно, и подача насоса) уменьшается с увеличением давления нагнетания ввиду увеличения утечки. Величина к. п. д. зависит от свойств жидкости и от числа оборотов насоса.

На рис. 6 показан пример построения характеристики трехплунжерного приводного насоса. Линия подачи производительности представляет собой прямую, почти параллельную линии давления, откладываемую по оси абсцисс.

Рис. 6. Пример построения характеристики приводного насоса.

На рис. 7 приводится габаритные и монтажные размеры приводного поршневого насоса П-75. Этот насос двухцилиндровый двойного действия предназначается для перекачки светлых и темных нефтепродуктов на нефтебазах. Взрывобезопасный электродвигатель, приводящий насос в действие, расположен на корпусе и соединяется со шкивом клиноременной передачи.

Рис. 7. Электроприводной поршневой насос П-75.

При работе поршневых насосов во всасывающих и нагнетательных трубопроводах наблюдается неустановившийся характер движения жидкости (явления пульсации). Эффективным способом устранения пульсации является установка воздушных колпаков на всасывающей и нагнетательной линиях. Воздушные колпаки представляют собой герметически закрытые сосуды (чаще всего цилиндрической формы), соединяемые с трубопроводом и соответствующей насосной камерой.

Воздушные колпаки на напорной линии часто конструктивно связаны непосредственно с самим насосом. Нижняя часть воздушного колпака заполняется перекачиваемой жидкостью, а в верхней части над жидкостью находится воздух. Действие воздушного колпака на нагнетательной линии заключается в том, что воздух, содержащийся в колпаке, при увеличенной подаче насоса сжимается и при уменьшенной подаче насоса расширяется. Таким образом, происходит изменение объема воздуха, при этом объем жидкости в колпаке изменяется в обратном отношении (максимальному объему воздуха соответствует минимальный объем жидкости, а минимальному объему воздуха — максимальный объем жидкости).

Воздушные колпаки следует устанавливать по возможности ближе к поршню насоса. При правильно выбранных размерах воздушных колпаков, их установке и поддержании в колпаках надлежащего объема воздуха пульсация в трубопроводах при работе поршневых насосов резко сокращается и становится почти незаметной.

Чрезмерно большие давления в колпаке при пуске насоса тем вероятнее, чем больше число оборотов (ходов) насоса и чем длиннее напорный трубопровод. На всасывающем колпаке устанавливают вакуумметр и воздушный краник, на напорном — манометр и воздушный краник. Если колпак рассчитан правильно, то в нем практически поддерживается постоянное давление.

Для регулирования подачи приводных поршневых насосов, если регулировка изменением числа ходов невозможна, в обвязке насосов устраивают обводную линию. Производительность прямодействующих паровых поршневых насосов регулируют уменьшением числа ходов путем снижения подачи пара.

Для правильной работы поршневых насосов требуется, чтобы при всасывании минимальное давлениена поршень было бы значительно больше давления упругих паров перекачиваемой жидкости.

При падении давленияв жидкости начинается выделение паров, и между жидкостью и торцевой частью поршня образуются паровые подушки. Это явление может привести к гидравлическим ударам и к срыву всасывания (явления кавитации). Поэтому при перекачке низкокипящих жидкостей (бензин) поршневыми насосами последние рекомендуют устанавливать с подпором на всасывании.

Для увеличения общей производительности насосной станции, оборудованной поршневыми насосами, к нагнетательному трубопроводу можно присоединять несколько поршневых насосов, каждый из которых будет работать при напоре, соответствующем давлению в нагнетательном трубопроводе в месте присоединения насоса. Общая суммарная подача насосов будет равна сумме подач насосов, входящих в установку. Включаться параллельно в общий напорный трубопровод могут как одинаковые, так и разнотипные насосы при условии, если давление в нагнетательном трубопроводе не будет превышать наибольшего давления, указанного в каталоге для каждого из включаемых насосов.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ

В центробежных насосах подача жидкости происходит за счет воздействия лопаток рабочего колеса при его вращении на жидкость. По принципу работы и по конструкции центробежные насосы делятся на одноступенчатые (одноколесные) и многоступенчатые (многоколесные).

Центробежные насосы бывают с односторонним и двусторонним подводам жидкости; они могут быть несамовсасывающие и самовсасывающие, снабженные вакуум-насосом.

Маркировка насосов для холодных нефтепродуктов расшифровывается следующим образом:

Насосы типа НК серийно выпускаются следующих марок: 4НК-5*1; 5НК-5*1; 5НК-9*1; 6НК-6*12 и 6НК-9*1. Буквы и цифры, составляющие марку насосов, означают: первая цифра — диаметр выходного патрубка в мм (сокращенный в 25 раз и округленный); буква Н — нефтяной; буква К — консольный; вторая цифра — коэффициент быстроходности (сокращенный в 10 раз и округленный), последняя цифра — число ступеней (рабочих колес). Насосы типа НК — центробежные, горизонтальные, спиральные консольные, одноступенчатые с рабочим колесом одностороннего входа, предназначаются для перекачки нефтепродуктов с температурой до 200° С.

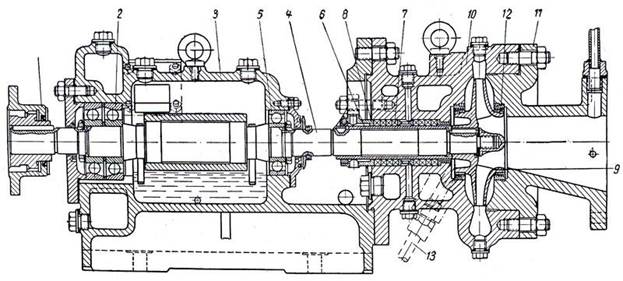

Рис. 8. Насос типа НК.

1 – муфта зубчатого типа; 2 – шарикоподшипник; 3 – опорная стойка; 4 – вал насоса; 5 – радиальный шарикоподшипник; 6 – нажимная втулка; 7 – эластичная сальниковая набивка; 8 – защитная сложная гильза; 9 – рабочее колесо; 10 – корпус насоса; 11 – крышка с выходным патрубком; 12 – гайка рабочего колеса; 13 – отводная трубка.

Рис. 9. Универсальная характеристика центробежного насоса 6НК-6 X 1.

На рис. 10 приводится разрез двухступенчатого насоса типа 8НД-9*2, предназначенного для перекачки нефтепродуктов с температурой до 200° С. Этот насос имеет рабочее колесо с двусторонним входом жидкости.

Рис. 10. Насос типа 8НД-9*2

1 и 2 – корпус насоса; 3 – рабочее колесо насоса; 4 – вал насоса; 5 – переводная труба; 6 – подшипники скольжения для вала; 7 – корпус подшипников; 8 – радиально-упорные шарикоподшипники; 9 – уплотняющие кольца; 10 – сменные защитные гильзы; 11 – нажимные втулки; 12 – соединительная муфта.

На рис. 11 приведена универсальная характеристика насоса 8НД-9*2.

В многоступенчатых насосах жидкость из колеса первой ступени поступает в колесо второй ступени и далее в колеса последующих ступеней, а из последнего колеса она выбрасывается в напорный патрубок корпуса и далее в напорный трубопровод. Общий напор, развиваемый многоступенчатым насосом, складывается из суммы напоров, развиваемых отдельными колесами (ступенями). Таким образом, напор, развиваемый многоступенчатым насосом с одинаковыми колесами, приблизительно равен напору одного колеса, помноженному на число работающих колес.

При постоянном числе оборотов рабочего колеса каждой производительности центробежного насоса соответствует определенный напор, и зависимость напора от производительности выражается плавной кривой. Этим центробежные насосы существенно отличаются от поршневых насосов, в которых производительность не зависит от напора (с точностью до объемного к. п. д.), а зависит от числа двойных ходов в минуту.

Оптимальный режим работы насоса соответствует области максимального к. п. д.

С увеличением вязкости перекачиваемой жидкости значительно изменяется характеристика центробежного насоса (уменьшаются производительность и к. п. д. по сравнению с условиями работы на воде или другой маловязкой жидкости, а потребляемая насосом мощность увеличивается).

РОТОРНЫЕ НАСОСЫ

К числу роторных относятся винтовые и шестеренчатые насосы. Эти насосы, так же как и поршневые, являются объемными, но отличаются от последних отсутствием всасывающих и напорных клапанов и значительно большей равномерностью подачи. Роторные насосы не имеют воздушных колпаков. В отличие от центробежных насосов они не могут работать при закрытой напорной задвижке и имеют предохранительные клапаны. Обычно роторные насосы применяются для перекачки масел и других высоковязких нефтепродуктов при температуре не выше 80° С. Винтовые насосы изготовляют для производительности от 2 до 500 м 3 /ч и давлением до 200 кГ/см 2 при к. п. д. до 60—80%. Наиболее распространенным видом роторных насосов сейчас являются шестеренчатые насосы, изготовляемые для производительности от 0,3 до 200 м 3 /ч и развивающие давление до 20 кГ/см 2 при к. п. д. ,55—65% (рис. 12).

Рис. 12. Шестеренчатый насос Р3-30.

ПОГРУЖЕННЫЕ НАСОСЫ

Для облегчения выкачки нефтепродуктов из заглубленных резервуаров, нефтеналивных судов, а также когда высота всасывания обычных насосов оказывается недостаточной или когда происходит усиленное парообразование вследствие высокого вакуума, применяют погруженные насосы. Эти насосы погружаются непосредственно в резервуары или в отсек наливных судов и забирают жидкость из наинизших точек емкости при незначительном вакууме.

На рис. 13 показана установка вертикального центробежного погруженного насоса 12НА-22-6. Насосная часть 1 является шестиступенчатым секционным насосом, погруженным в резервуар. Рабочие колеса насоса устанавливаются на вертикальном валу с помощью разрезных втулок на резьбе с гайками. Всасывающий приемный патрубок и рабочее колесо первой ступени располагаются ниже уровня жидкости в резервуаре. Жидкость из одной ступени насоса в другую подается через направляющие аппараты. Для предотвращения искрообразования рабочие колеса изготовляются из бронзы. Напорная колонка 2 в зависимости от высоты резервуара имеет от 1 до 8 звеньев, соединяемых на фланцах. Опорная стойка 3 имеет отводящий напорный патрубок, к которому присоединяется напорный трубопровод. На верхнем фланце устанавливается электродвигатель 4, вал которого через радиально-упорный подшипник и фланец соединяется с валом насоса, пропущенным через напорную колонку.

Рис. 13. Установка вертикального центробежного погруженного насоса 12НА-22*6.

а – вариант установки насоса на крыше заглубленного резервуара; б – вариант установки насоса в заглубленные шахты.

Погруженные насосы типа ПНР-50/50, ПНР-150/50 и ПНР-600/50 являются единым агрегатам, состоящим из центробежного насоса и электродвигателя, смонтированных в одном корпусе. Эти насосы вместе с электродвигателем непосредственно погружаются в жидкость.

ДВИГАТЕЛИ

Для привода насосов на нефтебазах применяются паровые машины, двигатели внутреннего сгорания (нефтянки, дизельные двигатели и др.) и электродвигатели. Для привода крупных центробежных насосов применяются также паровые турбины с противодавлением пара типа ОР-300, мощностью 300 л.с. 3000 об/мин; давление пара на входе 9 кГ/см², температура 240° С, противодавление 3 кГ/см².

Такие турбины для привода насосов могут найти применение на насосных станциях магистральных трубопроводов, а также на крупных перевалочных нефтебазах.

При выборе электродвигателя исходят из условий, в которых он должен работать. Для привода насосов на нефтебазах могут применяться электродвигатели невзрывобезопасного исполнения и взрывобезопасные (взрывозащищенного исполнения).

Электродвигатель выбирают в зависимости от окружающей среды в соответствии с существующими правилами устройства электротехнических установок и с соблюдением требований пожарной безопасности. В табл. 48 приводится перечень электродвигателей МА35 .и КО с короткозамкнутым ротором во взрывозащищенном исполнении В2Б с наружным обдувом (синхронные) п = 3000 об/мин.

Типы электродвигателей

Во взрыв о защищенном

Исполнении В2Б

| Мощность, кет | ||

| Тип Электродвигателя | при 55° С окружающей среды | при 35° С окружающей среды |

| КОН-2 | ||

| КО12-2 | ||

| К021-2 | ||

| К 022-2 | ||

| МА35-41/2 | ||

| МА35-42-2 | ||

| К 032-2 | ||

| К041-2 | ||

| К 042-2 | ||

| МА 35-52/2 | ||

| МА35-6212 | НО | |

| МА35-71/2 |

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Фундамент под насосы размер

Насосы и электродвигатели размещаются на фундаментной плите заводского изготовления или сварной раме, которая устанавливается на фундамент и крепится к нему болтами. Размеры насоса, двигателя и фундаментной плиты приводятся в [2, 5, 6] или приложении 5.

Для компоновки насосной станции составляется монтажная схема насосного агрегата как показано на рис.2.9. Патрубки насоса и электродвигатель могут выступать за габариты фундамента.

Рис.2.9 Монтажная схема насосного агрегата: L – длина фундамента; B – ширина фундамента; Ddc, Dнап – диаметры всасывающего и напорного патрубков; Zо.н – отметка оси насоса; Zвс – отметка оси всасывающего патрубка; Zн – отметка оси напорного патрубка; Zп – отметка пола машинного зала

фундамент под насосы

Механизатор широкого профиля (б/у)

Механизатор широкого профиля (б/у)

Фундамент под насосы размер

Главное меню

Строительные работы

Фундаменты под насосы

Для обеспечения нормальной работы насосного агрегата его устанавливают на прочном фундаменте. Материалом для строительства фундаментов может быть бетон, бутобетон, железобетон, бутовый камень и кирпич. Выбор материала фундамента зависит от размеров монтируемого агрегата, его мощности, грунтов основания и наличия местных строительных материалов.

При строительстве бетонных фундаментов марка укладываемого бетона должна быть не менее 90 (прочность на сжатие 90 кг/см 2 ). Хорошим строительным материалом для фундаментов является бутовый камень. Для строительства фундаментов также может быть использован нормально обожженный или пережженный кирпич. Кирпичную кладку применяют только для фундаментов, располагаемых выше уровня грунтовых вод. Марка кирпича должна быть не ниже 150; кладку его следует вести на цементном растворе марки выше 25.

Размеры фундамента в плане определяются габаритными размерами насосного агрегата. Если насосный агрегат смонтирован на общей фундаментной плите, то ширину и длину фундамента под плитой принимают на 5-10 см больше ширины и длины фундаментной плиты.

Глубина заложения подошвы фундамента зависит от мощности монтируемого агрегата, глубины промерзания грунтов и их физических свойств. Глубина фундамента должна быть не меньше глубины каналов трубопроводов, а также глубины фундаментов соседних агрегатов. Фундаменты под агрегаты должны быть разобщенными между собой. В местах сопряжения фундаментов с полом насосной станции устанавливают доски на ребро.

В глинистых грунтах, подверженных пучению, глубину фундамента принимают не менее 1,25 м, в песчаных же грунтах она может быть значительно меньше, но не менее 50-70 см.

Над уровнем чистого пола фундаментная кладка должна возвышаться на 10-20 см. Если пол здания насосной станции подтапливается грунтовыми водами, то его устраивают в виде железобетонной плиты, на которой монтируют насосные агрегаты.

Монтаж насосных агрегатов обычно выполняют по монтажным чертежам, а поэтому все размеры фундаментов насосных агрегатов и других элементов насосной станции принимают по проекту.

Обычно фундаменты под насосные агрегаты сооружают в период строительства насосной станции, а монтаж насосных агрегатов осуществляют несколько позже. Поэтому перед монтажом насосов и двигателей проверяют, нет ли в фундаментах трещин, раковин и пустот. Фундаменты должны быть достаточно прочны, чтобы воспринять статическую нагрузку от веса агрегата и воды, находящейся в насосе и трубопроводе, а также динамическую нагрузку, возникающую в период работы агрегата.

При проверке фундаментов допускается отклонение от проектных размеров на ±15 мм.

Высотные отметки поверхностей, на которых устанавливают двигатели и насосы, должны быть на 30-40 мм ниже подошвы рам или плит. Это расстояние необходимо для установки прокладок и подливки бетона при монтаже агрегатов.

Качество бетонной кладки оценивают путем внешнего осмотра и обстукивания молотком. Бетонный фундамент, изготовленный из бетона марки 200, при обстукивании должен издавать звонкий звук и не должен оставлять заметных вмятин от ударов молотка. Фундамент из бетона марки 100 должен издавать глухой звук и оставлять заметные вмятины от удара молотка.

После проверки фундамента обнаруженные раковины или пустоты обрабатывают зубилом до полного удаления некачественного бетона, поверхности зачищают стальными щетками, промывают водой и заделывают цементным раствором с мелким заполнителем.

Перед монтажом насосных агрегатов очищают фундаменты от пыли и грязи, освобождают монтажную площадку от посторонних предметов и готовят ее к приему агрегатов.

Размеры монтажной площадки должны быть такими, чтобы на ней разместился наибольший агрегат насосной станции, причем около него должен быть свободный проход не менее 1 м. Кроме того, размеры монтажной площадки должны обеспечить разборку двигателей и насосов при выемке ротора двигателя или вала насоса.

При установке агрегата на фундамент особое внимание обращают на то, чтобы точно совпали оси валов двигателей и насосов. Неправильная установка агрегата повлечет за собой нарушение нормальной работы, перегрузку двигателя, чрезмерно быстрый износ подшипников и других трущихся деталей.

Для правильного выполнения монтажа насосного агрегата на фундаменте указывают продольные и поперечные оси и высотные отметки. С этой целью при производстве строительных работ устанавливают знаки (реперы, плашки). Репер (рис. 109, в) позволяет определить высотную отметку монтируемого агрегата. Необходимую отметку при монтаже агрегата задают с помощью нивелира и реек.

Плашки определяют направление горизонтальных и вертикальных осей.

Для проверки осей фундаментов между точками, определяющими положение оси, протягивают шнуры или тонкую проволоку. Для этого в фундаменте устанавливают скобы.

§ 2. Расчет фундаментов под насосные агрегаты

Фундаменты под центробежные насосы и электродвигатели рассчитывают на резонанс колебательных движений агрегата и основания.

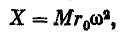

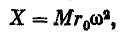

Если ротор электродвигателя и рабочее колесо центробежного насоса были бы абсолютно уравновешены, то никаких возмущающих колебаний они бы не создавали. Но достигнуть полного совпадения центра тяжести вращающихся масс с осью вращения вряд ли возможно. Обычно имеется эксцентриситет вращающихся масс r , вследствие чего появляется неуравновешенная центробежная сила

где М — масса фундамента и агрегата; ω — частота колебаний, равная числу оборота двигателя.

Под действием этой силы могут создаваться колебания фундамента. Если частота колебаний фундамента совпадает с частотой колебаний насоса, получается резонанс, т. е. колебания могут увеличиться до размеров, опасных для прочности насоса, электродвигателя и фундамента.

Основные собственные частоты колебаний фундамента обычно меньше рабочих частот центробежных насосов и их совпадение маловероятно. Центробежные насосные агрегаты принадлежат к классу машин, хорошо уравновешенных статически и динамически, их действительный эксцентриситет составляет не более 0,2 мм. Поэтому возмущающие нагрузки, которые вызывают вибрации фундаментов, относительно невелики; они даже в самых неблагоприятных условиях не могут вызвать вибрации недопустимой амплитуды, так как масса фундамента по отношению к массе вращающихся частей агрегата велика. Для приближенной оценки этого влияния вычислим амплитуду колебания фундамента в наиболее неблагоприятных условиях — резонанса.

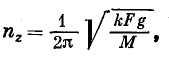

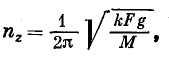

Частота собственных вертикальных колебаний фундамента определяется по формуле

(4.5)

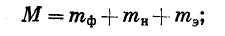

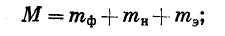

где k — коэффициент упругого равномерного сжатия грунта (значения k даны в табл. 4.1); F — площадь основания фундамента в м 2 ; произведение kF называется коэффициентом жесткости основания и выражается в кг/м; М — общая масса работающих машин и фундамента в кг

mф, тн, тэ — массы фундамента, насоса, электродвигателя соответственна в кг; g — ускорение силы тяжести в м/с 2 .

Значения допускаемого статического давления на грунт и коэффициентов упругого равномерного сжатия грунта

Допускаемое статическое давление на грунт pдоп, МПа

§ 2. Расчет фундаментов под насосные агрегаты

Фундаменты под центробежные насосы и электродвигатели рассчитывают на резонанс колебательных движений агрегата и основания.

Если ротор электродвигателя и рабочее колесо центробежного насоса были бы абсолютно уравновешены, то никаких возмущающих колебаний они бы не создавали. Но достигнуть полного совпадения центра тяжести вращающихся масс с осью вращения вряд ли возможно. Обычно имеется эксцентриситет вращающихся масс r , вследствие чего появляется неуравновешенная центробежная сила

где М — масса фундамента и агрегата; ω — частота колебаний, равная числу оборота двигателя.

Под действием этой силы могут создаваться колебания фундамента. Если частота колебаний фундамента совпадает с частотой колебаний насоса, получается резонанс, т. е. колебания могут увеличиться до размеров, опасных для прочности насоса, электродвигателя и фундамента.

Основные собственные частоты колебаний фундамента обычно меньше рабочих частот центробежных насосов и их совпадение маловероятно. Центробежные насосные агрегаты принадлежат к классу машин, хорошо уравновешенных статически и динамически, их действительный эксцентриситет составляет не более 0,2 мм. Поэтому возмущающие нагрузки, которые вызывают вибрации фундаментов, относительно невелики; они даже в самых неблагоприятных условиях не могут вызвать вибрации недопустимой амплитуды, так как масса фундамента по отношению к массе вращающихся частей агрегата велика. Для приближенной оценки этого влияния вычислим амплитуду колебания фундамента в наиболее неблагоприятных условиях — резонанса.

Частота собственных вертикальных колебаний фундамента определяется по формуле

(4.5)

где k — коэффициент упругого равномерного сжатия грунта (значения k даны в табл. 4.1); F — площадь основания фундамента в м 2 ; произведение kF называется коэффициентом жесткости основания и выражается в кг/м; М — общая масса работающих машин и фундамента в кг

mф, тн, тэ — массы фундамента, насоса, электродвигателя соответственна в кг; g — ускорение силы тяжести в м/с 2 .

фундамент под насосы

А в паспорте на насосы разве нет раздела типа "Требования к фундаменту"? Виброизоляция не нужна?

Если "нет", и если верх фундаментов на уровне пола - см. по расходу бетона.

Если фундаменты возвышаются над полом - подойдите с точки зрения удобства обслуживания при эксплуатации насосов: как будет удобнее ходить между насосами, ремонтировать их - когда все насосы на одном фундаменте, или когда каждый на своем?

Здравствуйте! Спасибо за ответ. Но тут дело не в расходе бетона и удобства обслуживания, тут вопрос конкретный - можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Здравствуйте! Спасибо за ответ. Но тут дело не в расходе бетона и удобства обслуживания, тут вопрос конкретный - можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Не противоречит. Размещать оборудование на одном общем фундаменте или на отдельных диктуется заданием на проектирование, т.е. это связано исключительно с требованием технологии и самого оборудования . Если это в задании не оговорено, т.е. не имеет значение, то нужно руководствоваться экономическими соображениями и удобством эксплуатации оборудования. В данном случае нужно проектировать отдельно под каждый насос свой фундамент. Он может стать общим только если в результате расчета подошвы объединяться. Нельзя на одном фундаменте. Тем более на одной плите. Это глупость!Насос - это вибрация. И этим всё сказано! А для поиска "Нормы" (пресловутой) открой паспорт на насос.

Механизатор широкого профиля (б/у)

можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Не встречал нигде в нормах ни разрешения, ни запрета на размещение обрудования на одном общем фундаменте.Offtop: Хотя "не встречал" - это еще не значит, что где-то в каком-то документе не проскакивает такая норма.

Логически рассуждая: кому лучше, чем разработчикам конкретного технологического оборудования, знать, может ли работа единицы этого оборудования повлиять на работу соседнего? Или наоборот? И может ли работа этого оборудования при определенных условиях повлиять на состояние несущих конструкций?

Размещаются в одну линию через 2 метра

2 м - это по оси? Или зазор в свету?

Если по оси - то, с учетом мощности эл/двигателя, можно предположить, что зазор между фундаментами мизерный, и, чтобы не играться с опалубкой, проще сделать один общий фундамент.

Если зазор 2 м между насосами - то, опять таки предположительно, чтобы не расходовать зря бетон, лучше сделать отдельные фундаменты.

Еще один фактор - возможная вибрация. Мощность 1600 кВт - это ого-го! При работе одного насоса его вибрация может передаваться соседнему, резервному. В результате даже неработающий насос подвергается вибрационным нагрузкам, что не может не сказаться на его долговечности.

Поэтому, ЯТД, даже при обустройстве общего фундамента, даже если разработчик/изготовитель этого не требует, стОит предусмотреть виброизоляцию (разрывы в бетоне) между фундаментами отдельных насосов.

фундамент под насосы

А в паспорте на насосы разве нет раздела типа "Требования к фундаменту"? Виброизоляция не нужна?

Если "нет", и если верх фундаментов на уровне пола - см. по расходу бетона.

Если фундаменты возвышаются над полом - подойдите с точки зрения удобства обслуживания при эксплуатации насосов: как будет удобнее ходить между насосами, ремонтировать их - когда все насосы на одном фундаменте, или когда каждый на своем?

Здравствуйте! Спасибо за ответ. Но тут дело не в расходе бетона и удобства обслуживания, тут вопрос конкретный - можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Здравствуйте! Спасибо за ответ. Но тут дело не в расходе бетона и удобства обслуживания, тут вопрос конкретный - можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Не противоречит. Размещать оборудование на одном общем фундаменте или на отдельных диктуется заданием на проектирование, т.е. это связано исключительно с требованием технологии и самого оборудования . Если это в задании не оговорено, т.е. не имеет значение, то нужно руководствоваться экономическими соображениями и удобством эксплуатации оборудования. В данном случае нужно проектировать отдельно под каждый насос свой фундамент. Он может стать общим только если в результате расчета подошвы объединяться. Нельзя на одном фундаменте. Тем более на одной плите. Это глупость!Насос - это вибрация. И этим всё сказано! А для поиска "Нормы" (пресловутой) открой паспорт на насос.

Механизатор широкого профиля (б/у)

можно или нельзя размещать 4 насоса на одной фундаментной плите? протеворечит это нормам или нет? Не встречал нигде в нормах ни разрешения, ни запрета на размещение обрудования на одном общем фундаменте.Offtop: Хотя "не встречал" - это еще не значит, что где-то в каком-то документе не проскакивает такая норма.

Логически рассуждая: кому лучше, чем разработчикам конкретного технологического оборудования, знать, может ли работа единицы этого оборудования повлиять на работу соседнего? Или наоборот? И может ли работа этого оборудования при определенных условиях повлиять на состояние несущих конструкций?

Размещаются в одну линию через 2 метра

2 м - это по оси? Или зазор в свету?

Если по оси - то, с учетом мощности эл/двигателя, можно предположить, что зазор между фундаментами мизерный, и, чтобы не играться с опалубкой, проще сделать один общий фундамент.

Если зазор 2 м между насосами - то, опять таки предположительно, чтобы не расходовать зря бетон, лучше сделать отдельные фундаменты.

Еще один фактор - возможная вибрация. Мощность 1600 кВт - это ого-го! При работе одного насоса его вибрация может передаваться соседнему, резервному. В результате даже неработающий насос подвергается вибрационным нагрузкам, что не может не сказаться на его долговечности.

Поэтому, ЯТД, даже при обустройстве общего фундамента, даже если разработчик/изготовитель этого не требует, стОит предусмотреть виброизоляцию (разрывы в бетоне) между фундаментами отдельных насосов.

Фундамент под насосные агрегаты и электродвигателя рассчитывают на

ФУНДАМЕНТЫ МАШИН С ДИНАМИЧЕСКИМИ НАГРУЗКАМИ

Foundations for machines with dynamic loads

Дата введения 2013-01-01

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Научно-исследовательский, проектно-изыскательский и конструкторско-технологический институт оснований и подземных сооружений им.Н.М.Герсеванова (НИИОСП) ОАО "НИЦ "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом архитектуры, строительства и градостроительной политики

4 УТВЕРЖДЕН приказом Министерства регионального развития Российской Федерации (Минрегион России) от 27 декабря 2011 г. N 609 и введен в действие с 1 января 2013 г.

Информация об изменениях к настоящему своду правил публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минрегион России) в сети Интернет

ВНЕСЕНА опечатка (сайт ФАУ "ФЦС" по состоянию на 24.10.2014)

Опечатка внесена изготовителем базы данных

Изменение N 1 внесено изготовителем базы данных

Введение

Актуализация настоящих норм проведена НИИОСП им.Н.М.Герсеванова (руководители темы: д-р техн. наук, проф. В.П.Петрухин, канд. техн. наук И.В.Колыбин, д-р техн. наук, проф. В.И.Шейнин; исполнители: д-р техн. наук, проф. Л.Р.Ставницер, кандидаты техн. наук М.Л.Холмянский, В.С.Поляков). В работе использованы предложения А.Е.Бабского, Е.Г.Бабского, И.Н.Масько (СПбАЭП), А.И.Сердобольского (Главгосэкспертиза России), О.М.Финагенова, Б.В.Цейтлина (ВНИИГ им.Б.Е.Веденеева) и других специалистов.

Изменения N 1 к СП 26.13330.2012 разработано авторским коллективом: руководители темы канд. техн. наук И.В.Колыбин, д-р техн. наук, проф. В.И.Шейнин; исполнитель канд. техн. наук М.Л.Холмянский (НИИОСП им.Н.М.Герсеванова).

1 Область применения

1.1 Настоящие нормы распространяются на проектирование фундаментов машин с динамическими нагрузками, в том числе фундаментов: машин с вращающимися частями (включая турбомашины мощностью до 100 МВт), машин с кривошипно-шатунными механизмами, кузнечных молотов, формовочных машин для литейного производства, формовочных машин для производства сборного железобетона, копрового оборудования бойных площадок, дробильного, прокатного, прессового оборудования, мельничных установок, металлорежущих станков и вращающих печей.

Примечание - Далее наряду с термином "фундаменты машин с динамическими нагрузками" используются термины "фундаменты машин" и "фундаменты".

1.2 Настоящие нормы не распространяются на проектирование фундаментов машин в районах со сложными инженерно-геологическими условиями, в сейсмических районах, на подрабатываемых территориях, на предприятиях с систематическим воздействием повышенных (более 50°С) технологических температур, агрессивных сред и в других особых условиях.

2 Нормативные ссылки

В настоящих нормах приведены ссылки на следующие нормативные документы:

ГОСТ Р 56353-2015 Грунты. Методы лабораторного определения динамических свойств дисперсных грунтов

ГОСТ 12.1.012-2004 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 2695-83* Пиломатериалы лиственных пород. Технические условия

ГОСТ 8486-86* Пиломатериалы хвойных пород. Технические условия

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 22.13330.2011 "СНиП 2.02.01-83* Основания зданий и сооружений"

СП 25.13330.2012 "СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах"

СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 43.13330.2012 "СНиП 2.09.03-85 Сооружения промышленных предприятий"

СП 47.13330.2012 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения"

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения"

3 Термины и определения

Термины и определения приведены в приложении А.

4 Общие положения

4.1 Настоящий свод правил основан на приведенных ниже допущениях и предусматривает, что:

исходные данные для проектирования должны собираться в необходимом объеме, регистрироваться и интерпретироваться специалистами, обладающими соответствующей квалификацией и опытом;

проектирование должно выполняться специалистами, имеющими соответствующие квалификацию и опыт;

должны быть обеспечены координация и связь между специалистами по инженерным изысканиям, проектированию, строительству и машиностроению;

должен быть обеспечен соответствующий контроль качества при производстве строительных изделий и выполнении работ на строительной площадке;

строительные работы, установка и наладка оборудования должны выполняться квалифицированным и опытным персоналом, способным обеспечить требования стандартов и технических условий;

используемые материалы и изделия должны удовлетворять требованиям проекта и технических условий;

техническое обслуживание фундаментов машин с динамическими нагрузками и связанных с ними инженерных систем и машин должно обеспечивать их безопасность и рабочее состояние на весь срок эксплуатации;

фундаменты машин с динамическими нагрузками должны использоваться по их назначению в соответствии с проектом.

4.2 Фундаменты машин с динамическими нагрузками должны проектироваться на основе и с учетом:

а) результатов инженерных изысканий для строительства;

б) данных, характеризующих назначение, конструктивные и технологические особенности машин с динамическими нагрузками, а также условия их эксплуатации;

в) нагрузок, действующих на фундаменты машин;

г) окружающей застройки и влияния на нее вновь строящихся и реконструируемых фундаментов машин;

д) экологических и санитарно-эпидемиологических требований.

4.3 При проектировании фундаментов машин с динамическими нагрузками должны быть предусмотрены решения, обеспечивающие надежность, долговечность и экономичность на всех стадиях строительства и эксплуатации этих фундаментов. Необходимо проводить технико-экономическое сравнение возможных вариантов проектных решений для выбора наиболее экономичного и надежного проектного решения, обеспечивающего наиболее полное использование прочностных и деформационных характеристик грунтов и физико-механических свойств материалов фундаментов и других конструкций.

При разработке проектов производства работ и организации строительства должны выполняться требования по обеспечению надежности конструкций на всех стадиях их возведения.

4.4 Работы по проектированию следует вести в соответствии с техническим заданием на проектирование и необходимыми исходными данными (см. 4.2 и подраздел 5.1).

4.5 При проектировании следует учитывать уровень ответственности зданий и сооружений.

4.6 Инженерные изыскания для строительства должны проводиться в соответствии с СП 47.13330, [1], [2], [3], стандартами и другими нормативными документами по инженерным изысканиям и исследованиям грунтов для строительства, а также требованиями 4.7 и подраздела 5.1.

Наименование грунтов оснований в отчетной документации по результатам инженерных изысканий и в проектной документации следует принимать по ГОСТ 25100.

4.7 Результаты инженерных изысканий должны содержать данные, необходимые для выбора конструктивных решений фундаментов машин с динамическими нагрузками и проведения их расчетов по предельным состояниям с учетом прогноза возможных изменений (в процессе строительства и эксплуатации) инженерно-геологических условий площадки строительства и свойств грунтов, а также вида и объема инженерных мероприятий, необходимых для ее освоения.

Проектирование без соответствующих результатов инженерных изысканий или при их недостаточности не допускается.

Примечание - В необходимых случаях инженерные изыскания следует предусматривать не только для вновь строящихся или реконструируемых фундаментов машин, но и для окружающей застройки, попадающей в зону их влияния.

4.8 При возведении нового объекта или реконструкции существующего необходимо выполнять прогноз распространения колебаний в грунте от фундаментов машин с целью предотвращения недопустимых колебаний зданий и сооружений.

4.9 При планировании и проведении геотехнического мониторинга вновь возводимых или реконструируемых фундаментов машин необходимо учитывать особенности мониторинга фундаментов машин.

Программа мониторинга фундаментов машин должна включать измерение колебаний машин и их фундаментов, а в необходимых случаях - грунта и окружающих зданий и сооружений. Измерения должны обеспечивать возможность проверки всех требований задания на проектирование к колебаниям, включая требования стандартов безопасности труда в части допустимых уровней вибраций и требования к обеспечению нормальной работы машин, оборудования и приборов, расположенных на фундаменте или вблизи него, конструкций и оснований зданий и сооружений. В программе измерения колебаний необходимо указывать:

периодичность измерений (однократно, после текущего ремонта машины с динамическими нагрузками и т.д.);

контролируемые параметры колебаний фундаментов машин, грунта и окружающих зданий и сооружений и их расчетные значения;

требуемая точность и применяемая методика измерений;

схемы установки датчиков.

При обнаружении нарушения требований по ограничению колебаний должно быть проведено детальное обследование с выявлением причин и разработкой рекомендаций по ремонту машин с динамическими нагрузками, усилению их фундаментов или разработкой других мероприятий. При необходимости следует предусматривать обследование колебаний при их искусственном возбуждении.

4.10 При научно-техническом сопровождении строительства объектов, где запроектированы фундаменты машин с динамическими нагрузками, необходимо включать в состав работ по научно-техническому сопровождению раздел "Фундаменты машин с динамическими нагрузками".

4.11 При геотехнической экспертизе для объектов, где проектируются фундаменты машин с динамическими нагрузками, необходимо предусматривать соответствующий анализ программы и результатов инженерных изысканий, проектной документации на вновь возводимые (реконструируемые) фундаменты машин с динамическими нагрузками.

Читайте также: