Расстояние между головкой автосцепки и ударной розеткой

Обновлено: 16.05.2024

автосцепное устройство

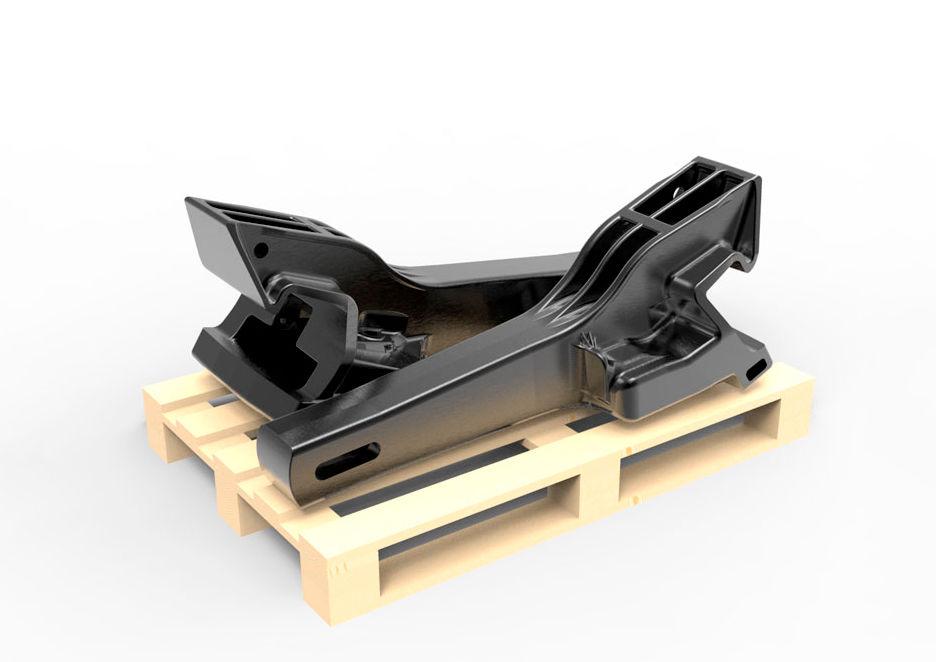

Автосцепное устройство железнодорожного подвижного состава состоит из автосцепки и ударно-тягового устройства.

Автосцепка состоит из корпуса и механизма замка, при чём детали механизма замка располагаются внутри (кармана) корпуса автосцепки.

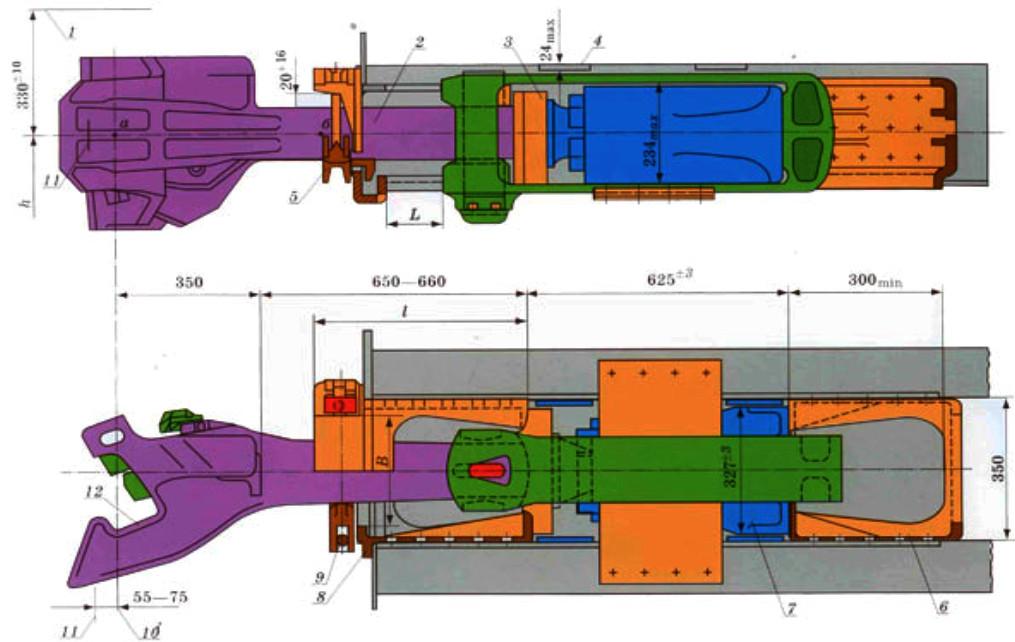

К ударно-тяговому устройству относятся тяговый хомут (возможно и его отсутствие), поглощающий аппарат, упорная плита и упорные угольники соединённые с хребтовой балкой и образующие внутри неё пространство для установки поглощающего аппарата. Исключение составляют вагоны последнего поколения, производства Тихвинского завода у которых торцевые консоли отливаются как единое целое. Внутри которой предусмотрено пространство для установки автосцепного устройства.

Ко всем типам вагонов предъявляются единые требования:

Запрещается постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей, в том числе трещины, выявляемые в видимой для осмотрщика вагонов при осмотре зоне:

длинная цепь расцепного привода, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна нижняя часть замка выступает за ударную стенку зева автосцепки;

короткая цепь расцепного привода, если нельзя положить плоскую часть расцепного рычага на горизонтальную полочку кронштейна;

незаваренными звеньями или надрывами в них, прикрепленная нетиповым способом цепь расцепного рычага;

3.6.2 При контроле технического состояния осмотрщик должен обращать внимание на характерные признаки неисправностей, приводящих к саморасцепу автосцепок и другим нарушениям работы автосцепного устройства:

1) наличие посторонних предметов под головками маятниковых подвесок и на центрирующей балочке;

2) наличие посторонних предметов под хвостовиком автосцепки;

3) отсутствие сигнального отростка замка;

4) излом направляющего зуба замка (определяемый по выходу его из отверстия корпуса автосцепки);

6) укороченная или удлиненная цепь расцепного привода автосцепки;

7) несоответствие допускаемому расстоянию от упора головы автосцепки до ударной розетки;

8) отсутствие стопорных болтов в автосцепках сцепленных вагонов рефрижераторных секций.

Расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении должно быть не менее 2 мм и не более 8 мм. Параметр проверяется у хвостового и головного вагонов.

При обнаружении неисправностей осмотрщик должен принять меры к их устранению.

3.6.3 Исправность действия механизма автосцепки, износы контура зацепления и ударной поверхности малого и большого зубьев, износ замка, исправность замкодержателя осмотрщик вагонов выявляет при помощи специального ломика или по внешним признакам. Шаблоном № 873 проверяют автосцепки концевых вагонов поездов, групп сцепленных вагонов и отдельно стоящих вагонов с каждого конца, как показано на рисунке 2.

Рисунок 2 Порядок контроля автосцепки шаблоном № 873

В результате проведения проверки работы механизма замка (рисунок Д) свободный ход замка должен быть не менее 7 мм, но и не более 20 мм. При контроле износа ударных и тяговых поверхностей, а так же контура зацепления необходимо учитывать, что в этих случаях шаблон №873 является не проходным.

При прведении текущего отцепочного ремонта , а также в пунктах формирования и оборота пассажирских поездовконтроль автосцепки выполняется шаблоном 940р.

Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 3.1, а, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка);

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рисунке 3.1, б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен;

в) выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (рисунок 3.1, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

г) проверка толщины замыкающей части замка. Прикладывают шаблон, как показано на рисунке 3.2, а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба (рисунок 3.2, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба;

е) проверка износа малого зуба. Шаблон прикладывают, как показано на рисунке 3.2, в. Если шаблон соприкасается с боковой стенкой малого зуба то автосцепка негодна (рисунок 3.2, г). Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рисунке 3.2, в.

Если шаблон входит в зев, то автосцепка негодна (рисунок 3.2, г). Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Действие предохранителя от саморасцепа проверяют специальным ломиком. Для проверки ломик заостренным концом вводят сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка другой (смежной) автосцепки, как показано на рисунке 3. Поворачивая выступающий конец ломика по направлению стрелки, нажимают заостренным концом на замок (положение I ). Если он не уходит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя в противовес замкодержателя, значит предохранительное устройство от саморасцепа исправно. Так же проверяют и смежную автосцепку.

У автосцепок пассажирских вагонов, а также грузовых, если находящийся в них груз препятствует введению ломика сверху, его вводят снизу, через отверстие в нижней стенке кармана и упираясь в кромку отверстия, нажимают на замок в нижней части .

Если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм (определяют это при помощи заостренной части ломика, имеющей ширину 20 мм) или он выходит за кромку ударной поверхности малого зуба, то необходимо проверить, надежно ли лежит на полочке верхнее плечо предохранителя. Для этого изогнутый конец ломика заводят за выступ замка и нажимают на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа.

Если замок неподвижен или его свободное качание значительно уменьшилось, то это означает, что предохранитель соскочил с полочки.

Когда автосцепки натянуты, и утопить замки ломиком невозможно, надежность работы механизма определяется по состоянию замкодержателя, предохранителя и полочки.

Чтобы проверить замкодержатель, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу в отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок, и нажимают на лапу замкодержателя. Если лапа после прекращения нажатия возвратится в первоначальное положение, и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен. В случае, когда противовес замкодержателя отломан, лапа свободно качается, и при нажатии на нее ломиком проверяющий не испытывает заметного сопротивления. Заедание замкодержателя внутри кармана корпуса, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя.

Наличие верхнего плеча предохранителя проверяется ломиком, который вводят в карман корпуса через отверстие для сигнального отростка. Прижимая ломик к замкодержателю, упирают его изогнутый конец в предохранитель и перемещают по направлению к полочке. Когда ломик отпускают, металлический звук от удара предохранителя о полочку подтверждает, что верхнее плечо предохранителя не изломано. Если ломик при перемещении не упрется в полочку, значит она отсутствует.

Рисунок 3 Положения ломика при проверке автосцепки

В пунктах формирования и оборота пассажирских составов, в соответствии с технологическим процессом, дополнительно контролируют ломиком-калибром износ элементов контура зацеплений сцепленных автосцепок при растянутых вагонах. При этом зазоры а и б (рисунок 4) проверяют утолщенной крестообразной частью ломика, имеющей контрольные размеры (22± 0,1) мм для проверки зазора а и (25 ± 0,1) мм для замера зазора б.

Если ломик проходит в соответствующий зазор, то необходимо расцепить и разъединить вагоны, полностью проверить автосцепку шаблоном № 940Р, заменить негодные детали или автосцепку в сборе с механизмом.

Рисунок 4 Зазоры в контурах сцепленных автосцепок, проверяемые ломиком

Запрещается постановка в пассажирские поезда вагонов, имеющих трещины в концевых балках вагонов, в стаканах, излом пружин буферных комплектов и без буферных устройств, а также одну из следующих неисправностей:

1) наличие накладок на рабочих поверхностях буферных тарелей;

2) износ кромок съемных тарелей более 6 мм и ослабление более трех заклепок;

3) ослабление или нетиповое крепление буферных комплектов;

4) провернутые стержни буферов относительно стаканов;

5) толщина тарелей безбуферного устройства менее 3 мм при наличии накладок на тарелях, не соответствующих чертежам, или двойных накладок;

6) трещины в вертикальных стойках и поперечных угольниках рам и кронштейнах безбуферных устройств.

Определение типа поглощающего аппарата повышенной энергоемкости.

О наличии на вагоне поглощающего аппарата повышенной энергоемкости, на кузове вагона в непосредственной близости от места установки аппарата ставится трафарет с указанием типа аппарата, условным номером предприятия, производившего установку аппарата, датой следующего капитального ремонта, условным номером предприятия производившего регламентный осмотр, датой следующего осмотра. Технические характеристики поглощающих аппаратов повышенной энергоемкости приведены в таблице1.

Тип поглощающего аппарата повышенной энергоемкости, установленного на данном вагоне, определяется при осмотре видимой части аппарата между передними упорами и поддерживающей плитой по ниже перечисленным признакам.

Производитель ОАО «Авиаагрегат» (рисунок 5):

1) Эластомерный поглощающий аппарат АПЭ-120-И имеет: хромированный шток, диаметр которого существенно меньше габаритных размеров корпуса аппарата и упорной плиты; упорную плиту (имеет два отверстия), соединенную с корпусом двумя болтами;

2) Эластомерный поглощающий аппарат АПЭ-90-А имеет: хромированный шток, диаметр которого существенно меньше габаритных размеров корпуса аппарата и упорной плиты; плиту, расположенную на вагоне между упорной плитой и штоком аппарата и соединенную с корпусом двумя болтами.

Рисунок 5 Поглощающий аппарат типа АПЭ

Производитель ФГУП «ПО УВЗ»:

Место клеймения при регламентном осмотре

1) Эластомерный поглощающий аппарат АПЭ-95-УВЗ имеет корпус амортизатора, цилиндрическая часть которого видна между упорной плитой и корпусом аппарата. Корпус амортизатора имеет диаметр приблизительно 200мм, что сопоставимо с габаритами упорной плиты и размерами корпуса амортизатора. Модернизированный аппарат АПЭ-95-УВЗ, выпускаемый с февраля 2008 года. Эластичная вставка считается годной при отсутствии трещин и изломов на ее поверхностях.

1) Эластомерный поглощающий аппарат 73 ZW у имеет: корпус амортизатора (диаметр приблизительно 200мм), цилиндрическая часть которого видна между упорной плитой и корпусом аппарата; упорную плиту (имеет четыре отверстия), соединенную с корпусом четырьмя болтами.

2) Эластомерный поглощающий аппарат 73 ZW 12 имеет: корпус амортизатора (диаметр приблизительно 200мм), часть которого видна между упорной плитой и корпусом аппарата; нестандартную упорную плиту толщиной 36мм (имеет четыре отверстия), соединенную с корпусом четырьмя болтами. Следует отметить, что аппараты имеют и другие отличия, однако для определения типа аппарата приведенных выше признаков достаточно. Размеры указаны приблизительные, поскольку они призваны подчеркнуть лишь визуальную разницу деталей.

Производитель Бежицкий сталелитейный завод «БСЗ» (рисунок 6):

1) Поглощающий аппарат ПМКП-110 разработан на базе серийного выпускаемого поглощающего аппарата ПМКП-110К-23. В нем вместо пружинного комплекта используется подпорно-возвратное устройство, представляющее собой набор упругих полимерных блоков.

Рисунок 6 Поглощающий аппарат ПМКП-110

Производитель ООО «ВАГОНМАШ» (рисунок 7):

1) В качестве упругого узла в поглощающем аппарате РТ-120 применен комплект из полимерных элементов, поджатых с помощью шайбы, трех фрикционных клиньев и нажимного конуса. На корпусе в зоне контакта с клиньями расположены Н-образные канавки. В них запрессованы бронзовые вкладыши, снижающие интенсивность износа поверхностей корпуса и клиньев.

Рисунок 7 Поглощающий аппарат РТ-120

Производитель ОАО «АЗОВМАШ» (рисунок 8)

1) Поглощающий аппарат АПМ-120-Т1 представляет собой механизм упруго-фрикционного типа, разработан на базе серийного выпускаемого поглощающего аппарата ПМКП-110К-23. Вместо пружинного комплекта в нем используется пакет упругих элементов 6. Стабилизацию силовой характеристики пакета упругих элементов 6 обеспечивают регулировочные пластины 10 и пластина 11. Фиксацию всех деталей в аппарате обеспечивает болт стяжной 8 с гайкой 9.

Рисунок 8 Поглощающий аппарат АПМ-120-Т1

3.6.7 Дефектация эластомерных поглощающих аппаратов.

Тяговый хомут с эластомерным поглощающим аппаратом осматривают на вагоне и считают неисправным, если:

1) Имеются изломы, трещины или сколы корпуса в видимой зоне в деталях аппарата и тяговом хомуте;

2) Для всех типов поглощающих аппаратов браковочным размером является наличие суммарного зазор между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата более 5 мм.

При подготовке вагона к перевозкам на ПТО или ППВ и выявлении суммарного зазора более 5 мм вагон отцепляется в текущий ремонт для замены аппарата аналогичным.

При обнаружении в пути следования у вагона суммарного зазора более 5 мм, но не более 50 мм разрешается проследование:

порожнего вагона до ближайшего ПТО;

груженого вагона до станции выгрузки.

3) Излом стяжных болтов не является браковочным признаком эластомерных поглощающих аппаратов в эксплуатации;

4) Наличие течи эластомерной массы на поглощающем аппарате без его просадки в эксплуатации не является браковочным признаком.

При отсутствии указанных дефектов аппарат считается исправным и демонтаж его не требуется.

Требования к содержанию автосцепного устройства в эксплуатации. Внешние признаки неисправностей автосцепного устройства грузовых вагонов

Запрещается постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей, в том числе трещины, выявляемые в видимой для осмотрщика вагонов при осмотре зоне:

1. Трещины в корпусе автосцепки.

2. Изломы деталей механизма.

3. Износ или другие повреждения деталей механизма концевых автосцепок в поездах, при которых возможен саморасцеп:

4. Отсутствие валика подъемника автосцепки, не закрепленный от выпадания или закрепленный нетиповым способом валик подъемника, недействующий предохранитель замка от саморасцепа.

5. Трещина тягового хомута, трещина или излом клина или валика тягового хомута. Излом клина тягового хомута может быть выявлен по следующим признакам: изгиб болтов, поддерживающих клин (ближний к концевой балке болт изогнут больше); блестящая намятина заплечика клина; наличие крупнозернистой металлической пыли на тяговом хомуте; наличие двойного удара (отдача) при ударе молотком снизу по клину; увеличенный (уменьшенный) выход автосцепки, провисание автосцепки.

6. Излом или трещина центрирующей балочки, маятниковой подвески (или направляющей рейки центрирующего прибора безмаятникового типа), неправильно поставленные маятниковые подвески (широкими головками вниз).

7. Неисправное или нетиповое крепление клина или валика тягового хомута. Наличие клина с

заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута поглощающего аппарата Ш-6-ТО-4У-120.

8. Трещина или сквозная потертость корпуса поглощающего аппарата, повреждение поглощающего аппарата, вызывающее потерю упругих свойств (неприлегание его одновременно к задним и передним упорам через упорную плиту более чем на 5 мм).

Выход вкладышей крепления крышки поглощающего аппарата Ш6-ТО-4 за наружные плоскости боковых стенок корпуса.

9. Расстояние от упора головы автосцепки до наиболее выступающей части розетки: при длине ударной розетки 185 мм - менее 60 и более 90 мм, у восьмиосных вагонов указанное расстояние менее 100 и более 140 мм. У вагонов, оборудованных укороченными ударными розетками - 130 мм, расстояние от упора головы автосцепки до ударной розетки должно быть не менее 110 и не более 150 мм.

10. Ослабление болтов или нетиповое крепление планки, поддерживающей тяговый хомут, трещина или излом планки, кронштейна или державки расцепного привода, ударной розетки, упорной плиты или упоров; погнутый расцепной рычаг.

11. Цепь или цепи расцепного привода длинной более или менее допустимой:

- длинная цепь расцепного привода, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна нижняя часть замка выступает за ударную стенку зева автосцепки;

- короткая цепь расцепного привода, если нельзя положить плоскую часть расцепного рычага на горизонтальную полочку кронштейна;

- незаваренными звеньями или надрывами в них, прикрепленная нетиповым способом цепь расцепного рычага.

12. Не допускается выпускать подвижной состав в эксплуатацию при наличии нетипового крепления клина тягового хомута.

Для надежного запирания болтов, поддерживающих клин тягового хомута должно быть обеспечено их типовое крепление.

Чтобы поддерживающие клин болты не могли подняться выше козырька хомута, под головку болтов устанавливают запорную планку. Под гайки болтов ставят запорную планку , которую после затяжки гаек и постановки проволоки (диаметром 4 мм и длиной 120 мм) загибают на грани гаек. Вместо проволоки разрешается ставить стандартные шплинты диаметром 5 мм.

13. Высота продольной оси корпуса автосцепки над головками рельсов должна соответствовать установленным размерам:

h1 = 980. 1080 мм - для порожних вагонов,

h1 = 950. 1080 мм - для груженных вагонов.

Разность по высоте между продольными осями сцепленных автосцепок более 100 мм (кроме локомотива и первого груженого грузового вагона, у которых разность допускается 110 мм).

Контроль производить на горизонтальном и прямом участке пути с помощью специального устройства для измерения высоты автосцепки над головками рельсов Т 1339.00.000 или с помощью рейки.

14. Разность по высоте между продольными осями сцепленных автосцепок более 100 мм (кроме локомотива и первого груженого грузового вагона, у которых разность допускается 110 мм).

Внешние признаки неисправностей автосцепного устройства.

Признаки наличия трещин

При контроле технического состояния осмотрщик должен обращать внимание на характерные признаки неисправностей, приводящих к саморасцепу автосцепок и другим нарушениям работы автосцепного устройства:

1) наличие посторонних предметов под головками маятниковых подвесок и на центрирующей балочке;

2) наличие посторонних предметов под хвостовиком автосцепки;

3) отсутствие сигнального отростка замка;

4) излом направляющего зуба замка (определяемый по выходу его из отверстия корпуса автосцепки);

5) трещины в деталях автосцепного устройства, выявляемые по следам коррозии, наличию пылевого валика в летнее время, инея - в зимнее;

7) несоответствие допускаемому расстоянию от упора головы автосцепки до ударной розетки;

8) отсутствие стопорных болтов в автосцепках сцепленных вагонов рефрижераторных секций.

Исправность действия механизма автосцепки, износы контура зацепления и ударной поверхности малого и большого зубьев, износ замка, исправность замкодержателя осмотрщик вагонов выявляет при помощи специального ломика. Действие предохранителя от саморасцепа проверяют специальным ломиком (а). При проверке ломик заострённым концом вводят между ударной стенкой зева одной автосцепки и замком другой автосцепки (положение I). Поворачивая выступающий конец ломика, нажимают заострённым концом на замок. Его уход должен быть не более 20 мм. При этом должен быть слышен чёткий металлический стук от удара предохранителя в противовес замкодержателя. Чтобы проверить замкодержатель, ломик вводят между ударными поверхностями автосцепок снизу через отверстие корпуса, предназначенное для восстановления сцепления у ошибочно расцепленных автосцепок (положение II), и нажимают на лапу замкодержателя. Если замкодержатель свободно качается, то противовес отломан. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят изогнутым концом в карман корпуса через отверстие для сигнального отростка (положение V). Упирают ломик в предохранитель и перемещают его к полочке. Если при отпускании ломика слышен металлический звук от удара предохранителя о полочку, то верхнее плечо исправно.

Расстояние от ограничительного выступа головы автосцепки до розетки должно быть в пределах 70 - 90 мм

При осмотре автосцепного устройства необходимо проверить:

Нажатием на корпус автосцепки перемещают его в горизонтальной плоскости на 70 - 100 мм от среднего положения поочередно в обе стороны. Корпус автосцепки должен без задержек возвращаться в среднее положение;

Замок утапливают внутрь автосцепки, после чего он должен свободно выпадать в зев под собственным весом;

Кладут рукоятку расцепного рычага плоской частью на горизонтальную полку кронштейна в положение "на буфер". Цепь привода коротка, если не удастся положить рычаг на полку; цепь длинна, если замок своей нижней частью выступает наружу от вертикальной стенки зева;

действие механизма автосцепки на удержание замка в расцепленном положении

Левой рукой поворачивают балансир валика подъемника до отказа, а затем, нажав правой рукой на лапу замкодержателя, отпускают балансир. Замок должен оставаться внутри автосцепки.

Проверить, нет ли трещин и недопустимого износа перемычки хвостовика. Толщина перемычки должны быть не менее 46 мм;

Проверить, нет ли трещин, изломов, недопустимых износов и потери упругости. Трещины и изломы не допускаются. Аппарат должен плотно прилегать к переднему и заднему упорам. Неприлегание свидетельствует о потере упругости;

Проверить крепление, нет ли трещин, недопустимых износов. Клин должен иметь типовое крепление, ширину не менее 89 мм, толщину не менее 30 мм, изгиб не более 3 мм.

Проверить, нет ли трещин и износов. Планка, поддерживающая тяговый хомут, должна быть толщиной не менее 14 мм и надежно укреплена.

Трещины, изгибы и изломы деталей не допускаются. Маятниковые подвески должны стоять широкими головками вверх;

Разница центров автосцепок между тепловозом и первым груженым вагоном должна быть не более 100 мм.

Также проверку автосцепки делают, не снимая ее с тепловоза, при ТО-3 и ТР-1 с помощью комбинированного шаблона 940Р. При этом проверяется:

Браковочные размеры автосцепки в эксплуатации.

- замок расположен от вертикальной наружной грани малого зуба на расстоянии более 3 мм или менее 1 мм (размер «а» Рис.103, а); - лапа замкодержателя расположена от кромки замка на расстоянии менее 10 мм (размер "б" на Рис.103, а).

Причины саморасцепа автосцепок.

- автосцепка не удовлетворяет требованиям шаблона 940Р;

- разница по высоте между продольными осями автосцепок более норм, установленных ПТЭ;

Порядок проверки автосцепки при приёмке локомотива

Нормальное действие автосцепного устройства может нарушиться в эксплуатации в результате повреждений, износов деталей или проявления дефектов их изготовления. Вследствие этого возможен саморасцеп или обрыв неисправных автосцепок в пути следования или падение изломанных деталей на рельсовый путь.

При выпуске локомотива из текущего ремонта разница по высоте автосцепок спереди и сзади должна быть не более 20 мм, разница по высоте автосцепок межсекционного соединения должна быть не более 50 мм.

Разница по высоте между продольными осями автосцепок допускается не более:

При малом выходе автосцепки, когда расстояние от упора головы автосцепки до ударной розетки менее 60 мм (100 мм для восьмиосных вагонов), а на упоре имеются следы удара в розетку, клин тягового хомута или упорная плита изломаны, а поглощающий аппарат потерял свои упругие свойства.

Вагонник

Требования к узлам и деталям автосцепного устройства в эксплуатации

- а) состояние корпуса в части отсутствия изгиба и трещин, особенно вместе перехода с одного сечения на другое;

- б) положение сигнальных отростков замков смежных автосцепок. Если сигнальный отросток замка не виден, то автосцепки считаются сцепленными,

- -при поглощающем аппарате Ш-1-ТМ (Ш-1-Т) и розетке, имеющей длину выступающей части 185 мм, не менее 60 мм и не более 90 мм;

- -при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-В, Ш-6-ТО-4, ПМК-ПОА, ПМК-ПОК-23, 73 Ш, АПЭ-95-УВЗ, АПЭ-120-И, ЭПА-120, 73 Ш 12, ТР-120 не менее ПО мм и неболее 150 мм;

- -у восьмиосных вагонов и других единиц подвижного состава с аппаратами Ш-2-Т не менее 100 мм и не более 140 мм.

- -постановка маятниковых подвесок широкими головками вниз;

- -постановка посторонних металлических предметов под головки маятниковых подвесок (в основном это путейские костыли) или между хвостовиком корпуса автосцепки и центрирующей балочкой;

е) разность высот продольных осей автосцепок, которая не допускается более 100 мм. (кроме автосцепок локомотива и первого груженого грузового вагона, у которых допускается разность 110 мм). Разность между продольными осями автосцепок смежных вагонов в пассажирских поездах, курсирующих со скоростью до 120 км/ч, более 70 мм, а в поездах, курсирующих со скоростью свыше 120 км/ч - более 50мм.; между локомотивом и первым вагоном пассажирского поезда - более 100 мм.

ж) состояние ударной розетки. Ремонт ударной розетки сваркой производится при текущем отцепочном ремонте.

з) состояние кронштейнов расцепного рычага и звеньев цепи.

и) положение рукоятки расцепного рычага, которая должна находиться вертикально, а плоская ее часть в соответствующем пазу кронштейна;

к) состояние крепления клина тягового хомута. При ударе контрольным молотком по клину не должно быть двойного обратного удара;

л) наличие болтов крепления поддерживающей планки;

м) состояние клина тягового хомута, поддерживающей планки, поглощающего аппарата, упорной плиты;

н) зазор между потолком розетки и хвостовиком корпуса автосцепки должен быть не менее 25 мм (для центрирующего прибора с жесткой опорой);

о) высоту оси автосцепки над уровнем головок рельсов, которая у порожних пассажирских и грузовых вагонов должна быть не более 1080 мм.

У пассажирских вагонов с пассажирами не менее 980 мм, а у груженых четырехосных вагонов не менее 950 мм; у восьмиосных вагонов не менее 990.

п) расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении, которое должно быть не менее 2 и не более 8 мм;

Вагонник

Конструкция упоров, ударной розетки, центрирующего прибора, расцепного привода, тягового хомута, крепление клина тягового хомута, требования в эксплуатации

Ударная розетка (см. рис. 1, фото).

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

Тяговый хомут ( см. рис.1, фото).

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика, при этом между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик удерживается от выпадения с помощью планки, проходящей через отверстия в переднем упоре. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на больший угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата типа Ш-2-Т.

Клин тягового хомута.

Клин тягового хомута в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута.

В автосцепном устройстве с поглощающим аппаратом бесхомутовой конструкции типа Ш-6-ТО-4 соединение автосцепки с тяговым хомутом выполнено посредством клина без заплечиков. Поскольку отверстия под клин хомутовой части этих аппаратов имеют увеличенные размеры и клин с заплечиками может попасть в отверстие, нарушив тем самым взаимодействие деталей, устанавливают поддерживающую планку 8 через отверстия, в которой пропускают поддерживающие болты, закрепляя их от выпадания, как указано выше. Головки и торцы болтов окрашивают белой краской. Запрещается наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута, выход вкладышей крепления крышки поглощающего аппарата за наружные плоскости боковых стенок корпуса.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4 ОРВ обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.).

Крепление клина тягового хомута поглощающего аппарата Ш-6-ТО-4

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4:

⟦Назначение автосцепки СА-3⟧

Размеры, устройство и неисправности

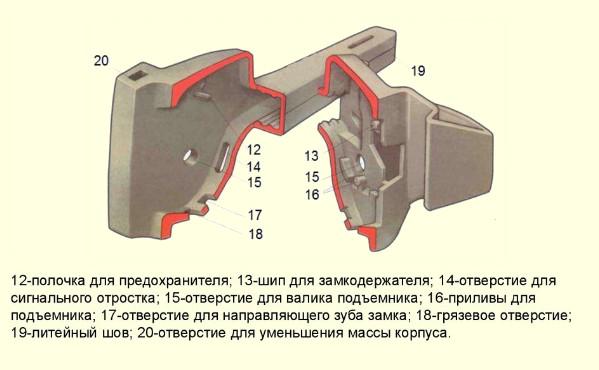

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп.

⟦Устройство и назначение⟧

Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.

⟦Размеры автосцепки СА-3⟧

Все точные размеры по ГОСТ вы можете посмотреть в PDF документе.

ГОСТ 32885—2014

АВТОСЦЕПКА МОДЕЛИ СА-3

Конструкция и размеры

Чертеж с размерами:

⟦Основные неисправности⟧

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

- детали автосцепного устройства с трещинами;

- разница между высотами автосцепок по обоим концам вагона более 25 мм*, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более 1080 мм и менее 1010 мм;

- цепь или цепи расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них;

- зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика);

- замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм;

- валик подъемника заедает при вращении или закреплен нетиповым способом;

- толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм;

- поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм;

- упорные угольники, передние и задние упоры с ослабленными заклепками;

- планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

- неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

⟦Ремонт автосцеки СА-3⟧

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель и электропоездов.

Где купить автосцепки?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Варианты и развитие автосцепки СА-3

С 2000-х годов на железных дорогах России применяется усовершенствованная автосцепка СА-3. При обрыве обычной автосцепки её корпус может, выскальзывая из зева сцепленной автосцепки, упасть на рельсошпальную решетку; при её падении может повредиться стрелочный перевод или, что опаснее, оказавшись на головке рельса, массивный стальной обломок может привести к крушению поезда. Усовершенствование заключается в том, что к корпусу (сверху и снизу) привариваются два кронштейна, препятствующие выскальзыванию и падению на шпалы оборванной автосцепки. В первую очередь усовершенствованные автосцепки устанавливаются на железнодорожные цистерны, предназначенные для перевозки нефтепродуктов.

Расстояние между головкой автосцепки и ударной розеткой

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСТ Р

54749-

2011

УСТРОЙСТВО СЦЕПНОЕ И АВТОСЦЕПНОЕ

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО

СОСТАВА

Технические требования и правила приемки

Стандартинформ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 936-ст

4 В настоящем стандарте реализованы положения технических регламентов Таможенного союза «О безопасности железнодорожного подвижного состава» и «О безопасности высокоскоростного железнодорожного транспорта» применительно к объектам технического регулирования - сцепке, включая автосцепку, тяговому хомуту автосцепки, клину тягового хомута автосцепки, переднему и заднему упорам автосцепки:

- в 5.2.1; 5.2.3 (перечисления а), в), г), д), е)); 5.3.3 (перечисление г)); 5.5.6 - 5.5.8; 5.7.5 ; 5.9.2; 5.9.3 приведены минимально необходимые требования безопасности, которые могут применяться на добровольной основе для подтверждения соответствия указанным техническим регламентам;

- в 6.4.2 приведены правила отбора образцов, которые могут быть использованы на добровольной основе для осуществления оценки соответствия

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Читайте также: