Какая частота тока нужна для питания термических печей

Обновлено: 26.04.2024

Электротермические установки. Устройство и принцип работы электротермических установок

Электротехнологические процессы широко применяются в промышленности. Оборудование для этих процессов весьма разнообразно по принципу действия, мощности, характеристикам потребления электроэнергии.

К электротехнологическому оборудованию относятся: электрические печи и электронагревательные установки, электросварочные установки всех видов, установки для размерной электрофизической и электрохимической обработки металлов. Соответственно в понятие «электротехнология» включены следующие технологические процессы и методы обработки материалов:

Электронагрев широко применяется на промышленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева заготовок перед обработкой давлением, термич0еской обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермические установки применяются в промышленности для термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).

Электротермической установкой называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электронагрев (электротермия) объединяет разнообразные технологические процессы тепловой обработки с использованием электроэнергии в качестве основного энергоносителя.

Применение электрической энергии для нагрева имеет ряд достоинств:

- существенное снижение загрязнения окружающей среды;

- получение строго заданных значений температур, в том числе и превосходящих уровни, достигаемые при сжигании любых видов топлива;

- создание сосредоточенных интенсивных тепловых потоков;

- достижение заданных полей температур в нагреваемом пространстве;

- строгий контроль и точное регулирование длительности выделения энергии;

- гибкость в управлении потоками энергии;

- возможность нагрева материалов изделий в газовых средах любого химического состава и вакууме;

- выделение тепловой энергии непосредственно в нагреваемом веществе.

Электрический нагрев дает следующие преимущества по сравнению с топливным нагревом:

- Очень простое и точное осуществление заданного температурного режима.

- Возможность концентрации высоких мощностей в малом объеме.

- Получение высоких температур (3000 °C и выше против 2000 ° при топливном нагреве).

- Возможность получения высокой равномерности теплового поля.

- Отсутствие воздействия газов на обрабатываемое изделие.

- Возможность вести обработку в благоприятной среде (инертный газ или вакуум).

- Малый угар легирующих присадок.

- Высокое качество получаемых металлов.

- Легкость механизации и автоматизации электротермических установок.

- Возможность использования поточных линий.

- Лучшие условия труда обслуживающего персонала.

Недостатки электрического нагрева: более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. Все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи, устройства для термообработки, изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д.

1. По способу преобразования электрической энергии в тепловую различают, в частности, печи и устройства сопротивления, дуговые печи, индукционные печи.

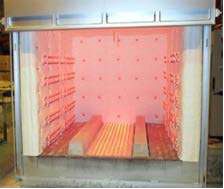

Рисунок 1. Печь нагрева сопротивлением.

2. По месту нагревания

- Прямой нагрев (тепло выделяется непосредственно в изделиях)

- Косвенный нагрев (тепло выделяется в нагревателе или в межэлектродном промежутке электрической дуги.

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

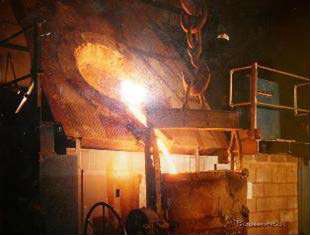

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500°С.

Рисунок 2. Дуговая сталеплавильная печь

В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна.

В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

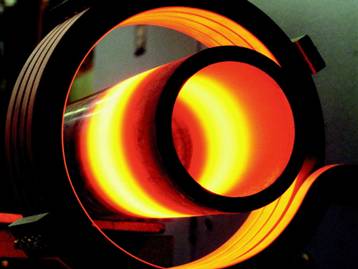

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем, а значит осуществляется прямой нагрев.

Рисунок 3. Индукционная закалочная установка

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

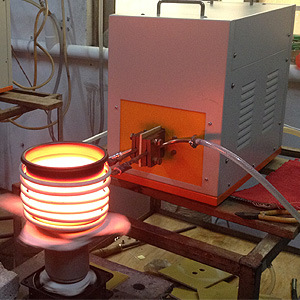

Один из вариантов электротермических установок – индукционная тигельная печь. На рис. 4 представлена схема печи.

Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятков граммов до десятков тонн.

Рисунок 4.. Схема индукционной тигельной печи: 1 – кожух печи; 2 – водоохлаждаемый индуктор; 3–тигель; 4–металл; 5 – шлак; 6 – сливной носок для выпуска металла.

Использование электронагрева вместо пламенного в некоторых технологических процессах позволяет получить большую экономию топлива и сократить количество обслуживающего персонала. Внедрение электротермии также обеспечивает экономию материальных и трудовых ресурсов, что в конечном результате приводит к повышению экономической эффективности.

При эксплуатации электротермических установок следует руководствоваться технологическими инструкциями и режимными картами, а также Правилами технической эксплуатации электроустановок.

При эксплуатации электротермических установок должны предъявляется требования других разделов настоящих Правил и соблюдаться касательно эксплуатации отдельных элементов, поддерживающие работу установок, трансформаторов, электродвигателей, преобразователей, распределительных устройств, конденсаторных установок, устройств релейной защиты и средств автоматики, измерительных приборов и др.

Сопротивление изоляции вторичных токопроводов и рабочих токоведущих элементов электропечей и электротермических устройств (электронагревателей сопротивления, индукторов и др.) должно измеряться при каждом включении электротермической установки после ремонта и в других случаях, предусмотренных местными инструкциями.

Дуговые электропечи. На дуговой печи опытным путем должны быть сняты рабочие характеристики для всех ступеней вторичного напряжения и ступеней реактивного сопротивления дросселя. При наличии в цехе нескольких электропечей с одинаковыми параметрами характеристики определяются на одной из них.

В период загрузки электропечей необходимо следить, чтобы раскаленные концы электродов находились под сводом электропечи.

На установках дуговых сталеплавильных печей настройка токовой защиты от перегрузки должна согласовываться с действием автоматического регулятора электрического режима. В процессе эксплуатации короткие замыкания должны ликвидироваться автоматическим регулятором, и только в случаях, когда перемещением электродов не удается быстро устранить короткое замыкание должна работать защита от перегрузки.

Настройка автоматического регулятора электрического режима должна обеспечивать оптимальный режим работы дуговой электропечи. Параметры настройки регуляторов должны периодически контролироваться.

Объемы и сроки проверок автоматических регуляторов определяются местными инструкциями, составленными с учетом инструкции по эксплуатации завода-изготовителя и местных условий. Полные проверки автоматических регуляторов должны проводиться не реже одного раза в год.

Контактные соединения короткой сети токопровода и электродержателей должны подвергаться периодическому осмотру не реже одного раза в шесть месяцев.

В целях сокращения потерь электроэнергии в контактах электродов необходимо обеспечивать высокое качество их торцов и ниппельных соединений и плотное свертывание электродов.

Контроль качества масла в трансформаторе и масляных выключателях, испытание масла на электрическую прочность, проверка контактов в переключателях, трансформаторах и масляных выключателях производится в сроки, установленные ответственным за электрохозяйство Потребителя, но не реже, чем это предусмотрено настоящими Правилами электроустановок.

Все работы по подготовке к плавке на установках электрошлакового переплава производятся только при отключенном трансформаторе. В случаях, если один трансформатор питает попеременно две электрошлаковые установки, должна быть разработана специальная инструкция по безопасной подготовке второй установки, когда включена первая.

Дуговые электропечи должны быть оснащены устройствами, не позволяющими ухудшать качество электроэнергии на границе, определенной договором энергоснабжения.

Работа дуговых электропечей без фильтрокомпенсирущих устройств не допускается.

Работы по перепуску, наращиванию и замене электродов на дуговой сталеплавильной печи, а также по уплотнению электродных отверстий должны проводиться на отключенной электропечи.

Перепуск и наращивание набивных самоспекающихся электродов руднотермических печей, приварку тормозной ленты и загрузку электродной массой можно производить без снятия напряжения в электроустановках до 1000 В. Эти работы должны выполняться с изолированных рабочих (перепускных) площадок, имеющих междуфазные разделительные изоляционные перегородки.

Плазменно-дуговые и электронно-лучевые установки. Плазменнодуговые и электронно-лучевые установки должен обслуживать персонал, специально подготовленный для работы на данных установках.

На основании инструкции по эксплуатации завода-изготовителя должна быть составлена и утверждена единая местная инструкция для электротехнического и электротехнологического персонала по обслуживанию плазменно-дуговых и электронно-лучевых установок, учитывающая специфику местных условий.

Плазменно-дуговые и электронно-лучевые установки должны быть оборудованы следующими блокировками:

- электрической, отключающей масляные выключатели при открывании дверок, ограждений блоков и помещения электрооборудования (замки электрической блокировки);

- механической блокировкой приводов разъединителей, допускающей открывание дверок камер масляного выключателя, а также разъединителей выпрямителя и блока накала только при отключенном положении разъединителей.

Открывать двери блока сигнализации, крышку пульта управления и защитные кожухи электрооборудования при включенной установке не допускается.

Ремонтные работы в зоне плазменно-дугового и электронно-лучевого нагревателя установки проводятся только после ее отключения и наложения заземления.

Уровень рентгеновского излучения плазменно-дуговых и электроннолучевых установок должен быть не выше значений, допускаемых действующими санитарными нормами. В процессе эксплуатации установок должен периодически проводиться дозиметрический контроль.

Электропечи сопротивления. Температура наружной поверхности кожуха электропечи должна быть не выше значений, установленных инструкцией по эксплуатации завода-изготовителя.

Состояние нагревательных элементов должно проверяться в соответствии с инструкцией по эксплуатации завода-изготовителя с учетом местных условий.

Индукционные плавильные и нагревательные приборы. Приемка индукционных установок в эксплуатацию производится при выполнении требований Правил технической эксплуатации электроустановок и правил устройства электроустановок, санитарных норм по уровню электромагнитного поля на рабочих местах, проведении испытаний в соответствии с технической документацией завода-изготовителя.

Преимуществами установок являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла, удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных установок характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные печи.

К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора, должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Где применяют плавильные печи?

7.Какую номинальную температуру имеют печи сопротивления высокотемпературного исполнения?

а) от 1250 до 2500 о С;

б) от 250 до 350 о С;

в) от 70 до 120 о С;

Какая частота тока нужна для питания термических печей ?

Какое охлаждение имеют трансформаторы для печей сопротивления?

Сколько обмоток имеют печные трансформаторы

11.Электронагрев широко применяется на предприятиях для:

а) подогрева помещения;

б) термической обработки деталей;

в) нанесения металлических покрытий;

г) обработки деревянных покрытий.

12.Комплекс, состоящий из электротермического, электрического, и др.оборудования – это …

а) электротермическая установка;

б) плавильная печь;

в) печь сопротивления;

г) камерная печь;

Плавильные печи сопротивления применяют для?

а) отопления помещения;

б) термообработки металлов;

в) производства литья;

г) все перечисленные варианты.

По какому принципу работают электротермические установки сопротивления?

а) по принципу выделения тепла в дуговом разряде;

б) по принципу прямого действия;

в) по принципу косвенного нагрева;

г) все перечисленные варианты.

Как можно назвать индукционную печь?

Нагревательные индукционные печи используют для?

а) нагрева заготовок;

б) поверхностной закалки;

в) плавки металлов;

г) обработки поверхности металлов.

17. Электротермические установки питаются от:

а) источников постоянного тока;

б) источников переменного тока;

в) трансформатора собственных нужд;

г) распределительных шкафов.

18. Электролитический способ гальваностегии используется для:

а) обработки поверхности металлов;

б) нанесения металлических покрытий на изделие;

в) термической обработки металлов;

г) плавки металлических изделий.

19. Обрабатываемое изделие погружается в гальваническую ванну с:

б) соляной кислотой;

г) дистиллированной водой.

Что представляют собой гальванические ванны?

а) прямоугольный резервуар из листовой стали;

б) прямоугольный резервуар из чугуна;

в) прямоугольный резервуар из дерева;

г) прямоугольный резервуар из сталеалюминия.

21. В электрических печах и электротермических устройствах используется выделение …..

а) смеси газов для электросварки;

б) тепла, полученного при прохождении электрического тока;

в) проводников электрического тока;

г) электромагнитных полей.

22. Какой электрод гальванической ванны соединен с положительным полюсом источника тока:

23. Один из лучших способов нанесения антикоррозийного и декоративногопокрытия металлических деталей электромашин:

От чего зависит толщина наносимого слоя?

а) имеющихся денежных средств;

б) желания заказчика;

в) свойств покрытий, их назначения и условия эксплуатации;

г) возможностей гальванического оборудования.

Какая должна быть температура электролита при нанесении покрытий?

Принцип работы индукционных печей. Принцип индукционного нагрева

ПРИНЦИП РАБОТЫ ИНДУКЦИОННЫХ ПЕЧЕЙ. ПРИНЦИП ИНДУКЦИОННОГО НАГРЕВА

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию.

На величину напряженности электрического поля в нагреваемом объекте оказывают влияние два фактора: величина магнитного потока, т. е. число магнитных силовых линий, пронизывающих объект (или сцепленных с нагреваемым объектом), и частота питающего тока, т. е. частота изменений (во времени) магнитного потока, сцепленного с нагреваемым объектом.

Это дает возможность выполнить два типа установок индукционного нагрева, которые различаются и по конструкции и по эксплуатационным свойствам: индукционные установки с сердечником и без сердечника.

По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д.

По частоте изменения тока, питающего установку индукционного нагрева, различают:

1) установки промышленной частоты (50 Гц), питающиеся от сети непосредственно или через понижающие трансформаторы;

2) установки повышенной частоты (500-10000 Гц), получающие питание от электромашинных или полупроводниковых преобразователей частоты;

3) высокочастотные установки (66 000-440 000 Гц и выше), питающиеся от ламповых электронных генераторов.

Установки индукционного нагрева с сердечником

В плавильной печи (рис. 1) цилиндрический многовитковый индуктор, изготовленный из медной профилированной трубки, насаживают на замкнутый сердечник, набранный из листовой электротехнической стали (толщина листов 0,5 мм). Вокруг индуктора размещают огнеупорную керамическую футеровку с узким кольцевым каналом (горизонтальным или вертикальным), где находится жидкий металл. Необходимым условием работы является замкнутое электропроводное кольцо. Поэтому невозможно расплавить отдельные куски твердого металла в такой печи. Для пуска печи приходится в канал заливать порцию жидкого металла из другой печи или оставлять часть жидкого металла от предыдущей плавки (остаточная емкость печи).

Рис.1. Схема устройства индукционной канальной печи: 1 — индикатор; 2 — металл; 3 — канал; 4 — магнитопровод; Ф — основной магнитный поток; Ф1р и Ф2р — магнитные потоки рассеяния; U1 и I1 — напряжение и ток в цепи индуктора; I2 — ток проводимости в металле

В стальном магнитопроводе индукционной канальной печи замыкается большой рабочий магнитный поток и лишь небольшая часть полного магнитного потока, создаваемого индуктором, замыкается через воздух в виде потока рассеяния. Поэтому такие печи успешно работают на промышленной частоте (50 Гц).

В настоящее время существует большое число типов и конструкций таких печей, разработанных во ВНИИЭТО (однофазные и многофазные с одним и несколькими каналами, с вертикальным и горизонтальным закрытым каналом разной формы). Эти печи применяют для плавки цветных металлов и сплавов со сравнительно низкой температурой плавления, а также для получения высококачественного чугуна. При плавке чугуна печь используют либо в качестве копильника (миксера), либо в качестве плавильного агрегата. Конструкции и технические характеристики современных индукционных канальных печей приведены в специальной литературе.

Установки индукционного нагрева без сердечника

В плавильной печи (рис. 2) расплавляемый металл находится в керамическом тигле, помещенном внутрь цилиндрического многовиткового индуктора. Индуктор изготовляют из медной профилированной трубки, через которую пропускают охлаждающую воду. Узнать подробнее о конструкции индуктора можно здесь.

Отсутствие стального сердечника приводит к резкому увеличению магнитного потока рассеяния; число магнитных силовых линий, сцепляемых с металлом в тигле, будет крайне мало. Это обстоятельство требует соответствующего увеличения частоты изменения (во времени) электромагнитного поля. Поэтому для эффективной работы индукционных тигельных печей приходится питать их токами повышенной, а в отдельных случаях и высокой частоты от соответствующих преобразователей тока. Подобные печи имеют очень низкий естественный коэффициент мощности (cos φ=0,03-0,10). Поэтому необходимо применять конденсаторы для компенсации реактивной (индуктивной) мощности.

В настоящее время имеется несколько типов индукционных тигельных печей, разработанных во ВНИИЭТО в виде соответствующих размерных рядов (по емкости) высокой, повышенной и промышленной частоты, для плавки стали (тип ИСТ).

Рис. 2. Схема устройства индукционной тигельной печи: 1 — индуктор; 2 — металл; 3 — тигель (стрелками показана траектория циркуляции жидкого металла в результате электродинамических явлений)

Преимуществами тигельных печей являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла (помимо футеровки тигля), удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных тигельных печей характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки (в отличие от канальных печей); малая масса футеровки по сравнению с массой металла, что уменьшает аккумуляцию тепловой энергии в футеровке тигля, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для фасонно-литейных цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные тигельные печи (тип ИСВ).

Наряду с преимуществами у индукционных тигельных печей имеются следующие недостатки: наличие относительно холодных шлаков (температура шлака меньше температуры металла), затрудняющих проведение рафинировочных процессов при выплавке качественных сталей; сложное и дорогое электрооборудование; низкая стойкость футеровки при резких колебаниях температуры вследствие небольшой тепловой инерции футеровки тигля и размывающего действия жидкого металла при электродинамических явлениях. Поэтому такие печи применяют для переплава легированных отходов с целью снижения угара элементов.

Какая частота тока нужна для питания термических печей

Эффективность использования сквозного индукционного нагрева в большинстве случаев определяется главным образом его технологическими преимуществами Стоимость индукционного нагрева пока еще выше стой мости нагрева в электрических печах сопротивления пламенных. Однако все же во всех случаях практик где необходим нагрев металла, следует осуществлять индукционный нагрев с минимальным расходом электроэнергии. Для этого все непроизводительные потери электроэнергии необходимо свести к минимуму.

К не производительным потерям можно отнести:

- потери при преобразовании посредством индуктора электрической энергии в тепловую;

- потери на нагрев токоведущих элементов, передающих энергию от источника тока высокой частоты к индуктору;

- потери, вызванные холостыми пробегами высокочастотных машинных генераторов. Эти потери могут иметь место в том случае, когда машинные генераторы используются в качестве источника ТВЧ.

Вопросы правильного использования высокочастотных генераторов и рационального конструирования токопроводов рассматриваются в выпуске № 10 настоящей серии. Поэтому здесь анализируются только источники потерь, связанные с энергетическими процессами, проходящими в индукторе. Как показано ниже, эффективность этих процессов определяется главным образом правильным выбором частоты тока и режима нагрева.

В настоящее время индукционным способом нагреваются тела различной формы: призматические, с круглым, прямоугольным и квадратным поперечным сечением (трубы, ленты, листы, кольца). Для тел каждой формы разработана специальная методика выбора частоты тока и режима нагрева.

Круглые цилиндрические заготовки. Индуктированный ток протекает в поверхностных слоях заготовки, повышение температуры сердцевины происходит за счет теплопроводности. Если к заготовке подведена достаточно большая мощность, температура на поверхности пределах горячей глубины проникновения тока очень быстро может быть доведена до заданной. Обычно стальные заготовки перед ковкой и прокаткой необходимо нагревать до 1200° С.

Во избежание окисления поверхности и ухудшения структуры металла в процессе нагрева не допускается значительного превышения заданной температуры. Поэтому после достижения поверхностным слоем заданной температуры, мощность, подводимая к заготовке, должна постепенно уменьшаться. Она определяется теперь только скоростью передачи тепла от поверхности к сердцевине и интенсивностью излучения с поверхности заготовки в окружающее пространство. При постоянстве температуры мощность излучения остается постоянной. По мере роста температуры сердцевины скорость передачи тепла от поверхности к сердцевине уменьшается.

В связи с последним явлением для полного выравнивания температуры сердцевины и поверхности требуется длительное время. Практически нагрев прекращают, когда перепад температуры между поверхностью и сердцевиной составляет 100-150° С. Время, необходимое для нагрева заготовки с заданным перепадом температуры, называется временем нагрева.

В процессе передачи заготовки для последующей обработки температура поверхности вследствие отдачи тепла в окружающую среду и сердцевину падает, а температура сердцевины растет. Таким образом происходит окончательное выравнивание температуры. Электрическая энергия, подводимая к индуктору, частично передается в нагреваемую заготовку, частично pacxoдуется на нагревание индуктирующего провода. Отношение энергии, передаваемой в заготовку, ко всей энергии, подводимой к индуктору, называется электрическим к. п. д. индуктора. Энергия, переданная в заготовку, частично расходуется на повышение ее температуры, частично излучением и конвекцией рассеивается в окружающем пространстве. Отношение энергии, израсходованной на повышение температуры заготовки, ко всей энергии, пepeданной в нее из индуктора, называется термическим к. п. д. индуктора. Отношение энергии, затраченной на повышение температуры заготовки, ко всей энергии, подведенной к индуктору, называется полным к. п. д. индуктора. Полный к. п. д. индуктора равен произведению электрического и термического к. п. д.

Электрический к. п. д. растет с увеличением частоты и достигает предельного значения, когда отношение диаметра нагреваемой заготовки к горячей глубине проникновения тока равно десяти.

Термический к. п. д. тем выше, чем меньше потери тепла вследствие рассеивания энергии с поверхности заготовки. Эти потери пропорциональны средней во времени температуре на поверхности, ее площади, а также времени нагрева.

Режим нагрева, при котором температура на поверхности в пределах горячей глубины проникновения тока быстро поднимается до заданной, а затем coxpaняется постоянной, называется нагревом при постоянной температуре.

При той же частоте тока можно мощность подобрать таким образом, чтобы температура поверхности и сердцевины, постепенно поднимаясь, одновременно достигала заданных значений. Ввиду того, что такой режим нагрева используется чаще, чем нагрев при постоянной температуре, его принято называть обычным нагревом.

Нагрев при постоянной температуре позволяет нагревать заготовку за минимальное время. Большой градиент температуры обеспечивает быструю передачу тепла от поверхности к сердцевине. Поэтому среди всех возможных режимов нагрева током данной частоты режим при постоянной температуре будет иметь самый высокий термический к. п. д. Однако уменьшая частоту, можно увеличить горячую глубину проникновения тока. При этом меньший объем металла будет нагреваться за счет теплопроводности. Время нагрева уменьшится, а следовательно, термический к. п. д. возрастет. Это показывает, что величина термического к. п. д. также зависит от отношения диаметра нагреваемой заготовки горячей глубине проникновения тока. Чем больше это отношение, тем термический к. п. д. меньше.

Таким образом, при увеличении отношения диаметра нагреваемой заготовки к «горячей» глубине проникновения электрический к. п. д. возрастает, а термический к. п. д. падает. Это обстоятельство позволяет для каждого диаметра заготовки установить полосу частот тока, в пределах которой полный к. п. д., равный произведению электрического и термического коэффициентов полезного действия, имеет достаточно высокое значение.

Нагрев заготовок в этом случае будет осуществляться с потерями в, допустимых пределах.

При обычном индукционном нагреве к. п. д. будет достаточно высоким, если отношение диаметра нагреваемой заготовки к «горячей» глубине проникновения тока лежит в пределах от 3,5 до 5,0. В отдельных случаях, когда нежелательно вводить дополнительную частоту тока, диапазон нагреваемых диаметров может быть расширен.

Диаметры заготовок, для индукционного нагрева которых могут быть использованы стандартные частоты тока, указаны в табл. 1.

При индукционном нагреве с постоянной температурой на поверхности, вследствие наличия большего градиента температуры и меньшего времени нагрева можно допустить использование каждой из частот тока для нагрева заготовок большего диаметра.

Таблица 1.

Диаметры заготовок, для индукционного нагрева которых могут быть использованы стандартные частоты тока, при „обычном" нагреве

Индукционный нагрев, закалка и индукционная плавка металлов

Самым совершенным видом нагрева является такой, при котором тепло создается непосредственно в нагреваемом теле. Такой способ нагрева очень хорошо осуществляется пропусканием через тело электрического тока. Однако, прямое — включение нагреваемого тела в электрическую цепь не всегда возможно по причинам технического и практического характера.

В этих случаях совершенный вид нагрева может быть осуществлен применением индукционного нагрева, при котором тепло также создается в самом нагреваемом теле, что исключает излишний, обычно большой, расход энергий в стенках печи или в других нагревающих элементах. Поэтому, несмотря на сравнительно невысокий к. п. д. генерирования токов повышенной и высокой частоты, общий к. п. д. индукционного нагрева оказываётся часто выше, чем при других способах нагрева.

Индукционный способ позволяет также осуществлять быстрый нагрев неметаллических тел равномерно по всей их толщине. Плохая теплопроводность таких тел исключает возможность быстрого нагрева их внутренних слоев обычным способом, т. е. подводом тепла извне. При индукционном способе тепло образуется одинаково как в наружных слоях, так и во внутренних и может даже возникнуть опасность перегрева последних, если не сделать необходимой теплоизоляции наружных слоев.

Особо ценным свойством индукционного нагрева является возможность весьма высокой концентрации энергии в нагреваемом теле, легко поддающейся точной дозировке. Только электрической дугой можно получить тот же порядок плотности энергии, однако, этот способ нагрева трудно поддается контролю.

Особенности и общеизвестные преимущества индукционного нагрева создали широкие возможности применения его во многих отраслях промышленности. Кроме того, он позволяет создавать новые виды конструкций, которые вовсе не осуществимы пои обычных способах термообработки.

Физический процесс

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев.

Индукционный нагрев металлов основан на двух физических законах: законе электромагнитной индукции Фарадея-Максвелла и законе Джоуля-Ленца. Металлические тела (заготовки, детали и др.) помещают в переменное магнитное поле, которое возбуждает в них вихревое электрическое поле. ЭДС индукции определяется скоростью изменения магнитного потока. Под действием ЭДС индукции в телах протекают вихревые (замкнутые внутри тел) токи, выделяющие теплоту по закону Джоуля-Ленца. Эта ЭДС создает в металле переменный ток, тепловая энергия, выделяемая данными токами, является причиной нагрева металла. Индукционный нагрев является прямым и бесконтактным. Он позволяет достигать температуры, достаточной для плавления самых тугоплавких металлов и сплавов.

Интенсивный индукционный нагрев возможен лишь в электромагнитных полях высокой напряженности и частоты, которые создают специальными устройствами - индукторами. Индукторы питают от сети 50 Гц (установки промышленной частоты) или от индивидуальных источников питания - генераторов и преобразователей средней и высокой частоты.

Простейший индуктор устройств косвенного индукционного нагрева низкой частоты - изолированный проводник (вытянутый или свернутый в спираль), помещенный внутрь металлической трубы или наложенный на ее поверхность. При протекании по проводнику-индуктору тока в трубе наводятся греющие ее вихревые токи. Теплота от трубы (это может быть также тигель, емкость) передается нагреваемой среде (воде, протекающей по трубе, воздуху и т. д.).

Индукционный нагрев и закалка металлов

Наиболее широко применяется прямой индукционный нагрев металлов на средних и высоких частотах. Для этого используют индукторы специального исполнения. Индуктор испускает электромагнитную волну, которая падает на нагреваемое тело и затухает в нем. Энергия поглощенной волны преобразуется в теле в теплоту. Эффективность нагрева тем выше, чем ближе вид испускаемой электромагнитной волны (плоская, цилиндрическая и т. д.) к форме тела. Поэтому для нагрева плоских тел применяют плоские индукторы, цилиндрических заготовок - цилиндрические (соленоидные) индукторы. В общем случае они могут иметь сложную форму, обусловленную необходимостью концентрации электромагнитной энергии в нужном направлении.

Особенностью индукционного ввода энергии является возможность регулирования пространственного расположения зоны протекания вихревых токов.

Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором независимо от общих размеров тела.

Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит, кроме других факторов, от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты).

Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении.

Индукционный нагрев применяют для поверхностной закалки стальных изделий, сквозного нагрева под пластическую деформацию (ковку, штамповку, прессование и т. д.), плавления металлов, термической обработки (отжиг, отпуск, нормализация, закалка), сварки, наплавки, пайки металлов.

Косвенный индукционный нагрев применяют для обогрева технологического оборудования (трубопроводы, емкости и т. д.), нагрева жидких сред, сушки покрытий, материалов (например, древесины). Важнейший параметр установок индукционного нагрева - частота. Для каждого процесса (поверхностная закалка, сквозной нагрев) существует оптимальный диапазон частот, обеспечивающий наилучшие технологические и экономические показатели. Для индукционного нагрева используют частоты от 50Гц до 5Мгц.

Преимущества индукционного нагрева

1) Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционные плавильные печи

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело.

Для рабочего процесса индукционных плавильных печей характерно электродинамическое и тепловое движение жидкого металла в ванне или тигле, способствующее получению однородного по составу металла и его равномерной температуры по всему объему, а также малый угар металла (в несколько раз меньше, чем в дуговых печах).

Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Индукционные плавильные печи можно разделить на канальные печи промышленной частоты и тигельные печи промышленной, средней и высокой частоты.

Индукционная канальная печь представляет собой трансформатор, обычно промышленной частоты (50 Гц). Вторичной обмоткой трансформатора служит виток из расплавленного металла. Металл заключен в кольцевом канале из огнеупора.

Основной магнитный поток наводит в металле канала ЭДС, ЭДС создает ток, ток нагревает металл, поэтому, индукционная канальная печь подобна трансформатору, работающему в режиме короткого замыкания.

Индукторы канальных печей выполняют из продольной медной трубки, он имеет водяное охлаждение, канальная часть подового камня охлаждается от вентилятора или от централизованной воздушной системы.

Индукционные канальные печи предназначены для непрерывной работы с редкими переходами с одной марки металла на другую. Индукционные канальные печи, в основном применяют для плавки алюминия и его сплавов, а также меди и некоторых ее сплавов. Другие серии печей специализированы как миксеры для выдержки и перегрева жидкого чугуна, цветных металлов и сплавов перед разливкой в литейные формы.

Работа индукционной тигельной печи основана на поглощении электромагнитной энергии проводящей садки. Садка размещена внутри цилиндрической катушки - индуктора. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка.

Индукционные тигельные печи используют преимущественно для плавки металлов на фасонное литье при периодическом режиме работы, а также вне зависимости от режима работы — для плавки некоторых сплавов, например бронз, которые пагубно влияют на футеровку канальных печей.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Читайте также:

- Можно ли использовать провод пвс для проводки в деревянном доме

- Светильник светодиодный дсп 4003 150вт 4000к ip65 алюминий iek можно аналог

- Как разобрать выключатель света werkel

- Почему нельзя делать опыт короткого замыкания фазы при включенном нулевом проводе

- Установка люминесцентного светильника накладного