Взрывным способом получают a блоки b плиты c щебень бутовый камень d стеновые камни

Обновлено: 28.04.2024

Виды строительного камня, его добыча и обработка

По форме естественные каменные материалы можно подразделить на четыре вида:

1) штучные камни (стеновые, дорожные);

2) плиты (облицовочные, половые, тротуарные, кровельные, плиты перекрытий, плиты ограждений);

3) песок, щебень, гравий, булыжник, валуны;

4) архитектурно-строительные детали (элементы пилястр и колонн, наличники, карнизы, ступени, подоконники, каминные полки, столешницы и т.д.).

Штучный камень и плиты получают либо непосредственно в карьере в процессе добычи, либо на камнеобрабатывающих предприятиях путем распиловки добытых в карьере блоков. Архитектурно-строительные детали изготавливают на предприятиях, а рыхлые материалы заготавливают в карьерах.

Технические требования на изделия из каменных пород.Каменные материалы по плотности подразделяются на тяжелые (у0 > 1 800 кг/м 3 ) и легкие (у0 < 1 800 кг/м 3 ). Их марки по прочности при сжатии (нижний предел, кгс/см 2 ) составляют: у тяжелых пород — от 100 до 1 000; у легких пород — от 4 до 200; по морозостойкости — от 10 до 500 (циклов замораживания и оттаивания); по коэффициенту размягчения — 0,6; 0,75; 0,8; 0,9; 1,0.

Виды каменных материалов.Необработанные камни и плиты, полученные взрывным способом или откалыванием от породы, называются бутовым камнем. При разработке слоистых пород (известняков, песчаников, гнейсов) бут получается постелистым (плоским), что является удобным для бутовой кладки стен и фундаментов.

Облицовочные плиты изготавливают из гранита, сиенита, лабрадорита, кварцита, мрамора, известняка, песчаника и других пород. Изделия из изверженных пород и кварцита очень стойки к выветриванию, но из-за высокой твердости тяжело обрабатываются, а следовательно, дороги. Их применяют в основном для облицовки фасадов и цоколей зданий, а внутри помещений используют менее стойкие мягкие породы (мрамор, известняк), обработка которых стоит дешевле.

В зависимости от способа получения облицовочные плиты бывают колотыми, тесаными и пилеными. Колотые и тесаные плиты, получаемые ударной обработкой, могут иметь различную фактуру: бугристую, рифленую, борозчатую, точечную. Абразивной обработкой получают более тонкие фактуры: пиленую (с глубиной бороздок менее 1 мм); шлифованную (с шероховатостью менее 0,5 мм); лощеную (гладкую без блеска); полированную (с зеркальным блеском).

Камни стеновые из легких пород (вулканического туфа, опоковидных трепелов, известкового туфа, известняка-ракушечника и других пористых пород) выпиливают размерами 390 х 190 х 188 мм; 390 х 190 х 288 мм; 490 х 240 х 188 мм. Дополнительно выпиливают уменьшенные камни, составляющие по длине 1/2 или 3/4 от полномерного камня. Марки стеновых камней по прочности при сжатии — от 4 до 400. Один полномерный камень заменяет 8. 16 кирпичей, что повышает производительность труда, уменьшает расход раствора, повышает сейсмостойкость здания.

Дорожные каменные материалы включают в себя брусчатку, тротуарную плитку, бортовые камни. Брусчатку получают раскалыванием изверженных горных пород (диабаза, базальта) на камни в форме параллелепипеда, суживающегося книзу. Размеры верхней грани 250 х 125 мм при высоте 130 или 160 мм и 200x 100 мм при высоте 100 мм. Предел прочности при сжатии брусчатых камней должен быть не ниже 100 МПа (марка 1000), а коэффициент размягчения — не ниже 0,8. Брусчатку получают также литьем горных пород и металлургических шлаков.

Бортовые камни изготавливают пилеными или колотыми. Они могут иметь прямоугольную или криволинейную форму. Длина бортовых камней составляет от 700 до 2 000 мм, ширина — от 80 до 200 мм; высота — от 200 до 600 мм. Марки камней по прочности должны быть не ниже 900 для магматических пород и 600 — для осадочных и метаморфических пород.

Кровельные материалы в виде плитки изготавливают главным образом из кристаллических сланцев. Применяются также кровельные плоские плитки из пильных известняков и ступенчатые плиты для сводчатых сооружений.

Добыча каменных материалов.Добыча рыхлых пород (глины, песка, гравия) производится открытым способом с помощью экскаваторов и других машин.

Песок со дна рек, озер, заливов добывают с помощью всасывающих устройств, которые забирают песок вместе с водой и транспортируют его по трубам в отвалы, где происходит его обезвоживание.

Постелистый бут добывают с помощью бурильных, ударных механизмов и клиньев.

Рваный бут, использующийся для бутовой кладки, бутобетона, бетона (в виде щебня), а также для дорог и гидротехнических сооружений, добывают главным образом взрывным способом.

Щебень получают дроблением камня в щековых или конусных дробилках и сортируют по фракциям на вращающихся грохотах или вибрационных ситах. Для промывки щебня (или гравия) подается вода.

Мягкие породы (туфы, ракушечники) разрабатываются открытым или закрытым способами. Режут породы специальными камнерезными машинами с помощью дисковых, цепных или канатных пил. Существуют машины, вырезающие из породы крупные блоки, которые затем циркулярными машинами могут быть разрезаны на плиты.

Твердые породы обычно разрабатывают, отделяя сначала буроклиновым способом или пилением крупный блок, из которого изделия получают на камнеобрабатывающих заводах.

Отходы, в больших количествах образующиеся на камнерезных заводах в виде рыхлых материалов различной крупности, сортируют на фракции и используют в качестве заполнителей и наполнителей в бетонах, растворах и других материалах различного назначения.

Природные каменные материалы в строительстве

Внимание ! Добавлен новый сервис - Строительные калькуляторы online

1. Общие сведения

Природный камень служил основным строительным материалом еще первобытному человеку.

Все древние постройки: храмы, дворцы, крепости, мосты, акведуки, ритуальные сооружения возводились из природного камня и поражают современного человека, как удивительные "Чудеса Света".

Во многих странах: Египте, Мексике, Греции, Италии, Китае, Камбодже, Индии сохранилось большое количество выдающихся памятников каменного зодчества, являющихся архитектурно-строительной составляющей древнейших цивилизаций, существовавших на Земле.

Каменные природные материалы очень прочны, долговечны, огнестойки, изготовлены из местного сырья.

В наше время природные плотные каменные материалы уже не используются для возведения стен, арок, куполов, колонн и других несущих конструкций, т.к. они трудоемки, обладают большой массой и высокой теплопроводностью.

Но из-за положительных эксплуатационных и эстетических качеств продолжают широко применяться для облицовочных работ, устройства полов, дорожных покрытий и пр.

Пористые природные материалы применяются в конструкциях стен жилых и общественных зданий в виде стеновых камней и блоков.

Отходы горнодобывающей и камнеобрабатывающей промышленности используются в качестве заполнителя для бетонов, изготовления других искусственных каменных изделий на минеральном и органическом вяжущем.

2. Обработка природных каменных материалов

По виду обработки природные каменные материалы делят на следующие основные виды :

- грубо обработанные (бутовый камень, валунный камень, щебень, гравий и песок);

- изделия и профилированные детали из природного камня;

- штучный камень и блоки правильной формы (для кладки стен и др.);

- плиты с различно обработанной поверхностью (облицовочные для стен, чистого пола и др.);

- профилированные детали (ступени, подоконники, пояски, наличники, капители колонн и т.п.);

- изделия для дорожного строительства (бортовой камень, брусчатка, шашка для мощения).

По способу изготовления природные каменные материалы и изделия можно разделить на :

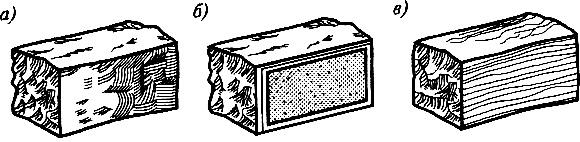

- пиленые (стеновые камни и блоки, облицовочные плиты и плиты для пола);

-колотые (бортовые камни, камни тесаные, брусчатка, шашка для мощения и др.).

Используя ударную и абразивную обработку, природному камню придают ту или иную фактуру - различный характер поверхности.

Ударная обработка заключается в обкалывании поверхности камня с помощью камнетесаного инструмента со сменными наконечниками: для тески пользуются широким долотом-скарпелью, скалывание неровностей производят спицей - остроконечным долотом, для чистой обработки лицевой поверхности применяют бучарду со средней или мелкой насечкой.

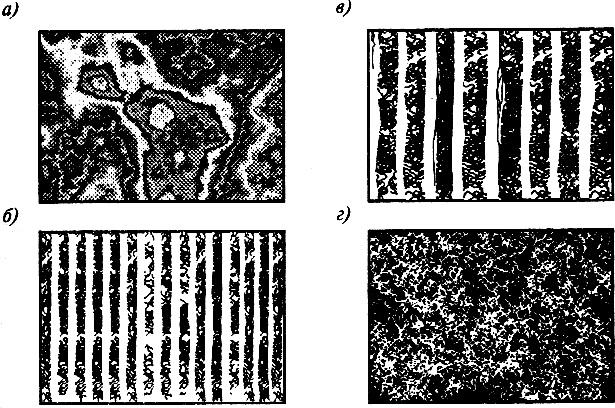

Ударная обработка дает возможность получить следующие фактуры: фактуру скалы с буграми и впадинами, как при естественном расколе породы; рифленую с правильным чередованием гребней и впадин глубиной до 2 мм; бороздчатую - с параллельными прерывистыми бороздками глубиной 0,5-1 мм; точечную - шероховатую с точечными углублениями 0,5-2 мм.

Виды фактур камня:

а) бугристая фактура скалы; б) рифленая; в) бороздчатая; г) точечная

Абразивная обработка включает : распиливание, фрезерование, шлифовку и полировку.

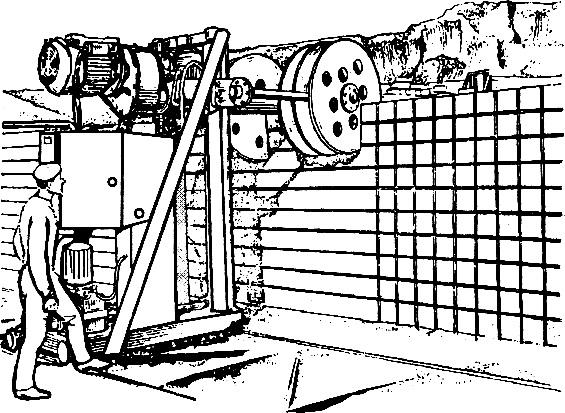

Выпиливание штучных стеновых камней и блоков из пористых пород производят камнерезными машинами.

Режущими элементами машин являются дисковые пилы.

Быстровращающиеся стальные диски имеют на ободе резцы, армированные твердыми сплавами или алмазами.

Распиливание блоков из мрамора, известняка и других пород ведут при помощи рамных пил, армированных твердосплавными вставками или снабженных алмазными резцами.

Алмазные резцы увеличивают скорость резания в 5-10 раз и снижают расход электроэнергии в 2-2,5 раза по сравнению с резцами карборундовыми или из твердых сплавов.

Кроме того, алмазные резцы позволяют значительно увеличить выход готовой продукции.

Ширина пропила сокращается примерно в 3 раза, а расход сырья - на 12-18%.

Алмазными резцами можно изготавливать тонкие плиты толщиной всего 5-10 мм, поэтому из 1 м камня получают 40-45 м плит, что обуславливает их низкую себестоимость.

К тому же обеспечивается высокая чистота поверхности резания.

Камнерезная машина с дисковыми пилами

Для получения профилированных изделий (ступеней, поясков, карнизов и т.п.) на камнеобрабатывающих заводах применяют камнефрезерные и универсальные профилирующие машины.

Шлифовку и полировку производят на шлифовально-полировальных станках с вращающими дисками, которые перемещают по поверхности изделия.

Шлифуют с применением зернового абразива : корунда, карбокорунда или мелких пылевидных алмазов, применение которых, как и при распиливании, увеличивает производительность оборудования.

После шлифовки камень имеет гладкую матовую поверхность.

Полировка осуществляется войлочными полировальными дисками с использованием мастик и тонких полирующих порошков из оксидов металлов (хрома, олова, железа и др.) или азотнокислого олова.

После полировки поверхность плотного камня становится зеркально гладкой.

Абразивная обработка дает фактуры :

- пиленую - с тонкими штрихами и бороздками глубиной до 2 мм;

- шлифованную - равномерно шероховатую с глубиной рельефа до 0,05 мм;

- лощеную-гладкую бархатисто-матовую с выявленным рисунком камня;

- зеркальную-гладкую с зеркальным блеском.

Для обработки некоторых видов горных пород применяют термический метод, основанный на воздействии струи газа с высокой температурой.

Она достигается сжиганием бензина в воздушной струе.

При обработке бензовоздушными термоотбойниками камень нагревается неравномерно и возникающие термические напряжения вызывают скалывание верхнего слоя.

В некоторых случаях с помощью термической обработки оплавляется поверхностный слой камня, что позволяет получить своеобразную "глазурованную" фактуру и изменить естественный цвет породы.

3. Классификация природных каменных изделий

По показателям плотности природные камни делятся на легкие и тяжелые. Легкие камни плотностью не более 1,8 г/см имеют пористое строение (вулканический туф, пемза, известняк-ракушечник) и поэтому применяются преимущественно в виде штучного камня и блоков для стен зданий и щебня для легких бетонов.

Тяжелые камни плотностью более 1,8 г/см (из гранита, сиенита, диорита и т.п.) служат облицовкой и используются в виде плит пола, материалов и изделий для гидротехнического и дорожного строительства.

Прочность. По пределу прочности при сжатии образцов в воздушно-сухом состоянии природные каменные материалы делят на марки (МПа): 0,4; 0,7; 1,5; 2,5; 3,5; 7,5; 10; 12,5; 15; 20; 30; 40; 50; 60; 80 и 100. Марки с 0,4 до 20 свойственны легким камням различной пористости.

Морозостойкость. По числу циклов попеременного замораживания и оттаивания, выдержанных образцами в условиях стандартного испытания, природные каменные материалы разделяют на марки по морозостойкости: 10; 15; 35; 100; 150; 200; 300 и 500.

Высокую морозостойкость имеют плотные камни с равномерно-зернистой структурой. Камни с неравномерным порфировым

Строением быстрее растрескиваются при резких изменениях температуры вследствие различия коэффициентов температурного расширения мелкокристаллической массы и крупных вкрапленников.

Свежедобытые известняки, доломиты, песчаники, туфы легко разрушаются от мороза вследствие того, что их поры заполнены "горной влагой" и коэффициент насыщения пор водой близок к 1.

После естественной просушки они оказываются достаточно морозостойкими и более прочными.

Водостойкость. Коэффициент размягчения камня, применяемого для гидротехнических сооружений и фундаментов, должен быть не менее 0,8, для наружных стен зданий - не менее 0,6.

Истираемость и износ. Эти свойства природного каменного материала имеют важное значение при устройстве дорожных покрытий, полов, лестниц и т.п.

Мелкокристаллические материалы при истирании становятся слишком скользкими, поэтому для лестниц, полов и дорожных покрытий следует применять средне-зернистые материалы, которые при истирании остаются немного шероховатыми.

При выкрашивании крупных зерен в процессе истирания в камне образуются выбоины.

Огнестойкость зависит от минерального состава камня.

Некоторые материалы при повышенной температуре разлагаются (гипс при 100 °С, известняк при 900 °С), другие (например, гранит, порфиры) растрескиваются при пожаре вследствие различного теплового расширения составляющих их минералов.

В зависимости от назначения и условий применения природные каменные материалы оценивают также по твердости, стойкости химическому воздействию внешней среды и т.п.

4. Характеристика и применение природных каменных изделий

Грубообработанные каменные изделия

Бутовый камень (бут) - куски камня неправильной формы, размером не более 50 см по наибольшему измерению.

Бутовый камень может быть рваный (неправильной формы) и постелистый.

Для получения рваного бута и щебня разработку пород осуществляют преимущественно взрывным способом.

Плитняковый бут получают из пород пластового залегания.

Крупные отдельности такой породы, ограниченные трещинами, отделяют экскаватором с последующей развалкой кусков до требуемых размеров камнекольным инструментом.

Бутовый камень получают разработкой местных осадочных и изверженных пород, отвечающих проектным требованиям в отношении прочности, морозостойкости, водостойкости.

Бут из осадочных пород (известняков, доломитов, песчаников) не должен содержать примесей глины, рыхлых прослоек и включений пирита.

Из бута возводят плотины и другие гидротехнические сооружения, его применяют для подпорных стенок, кладки фундаментов и стен неотапливаемых зданий. Большое количество бутового камня перерабатывается в щебень.

Щебень - куски камня размером 5-70 мм (для гидротехнического строительства до 150 мм). Получают его дроблением бутового камня. Для обеспечения нужного зернового состава щебня процесс дробления осуществляют в несколько стадий. Встречается и природный щебень, называемый дресвой.

Гравий состоит из окатанных зерен тех же размеров, что и у щебня. Его получают просеиванием рыхлых осадочных пород, в необходимых случаях применяют промывку для удаления вредных примесей (глины, пыли).

Песок состоит из зерен различных минералов (кварца, полевого шпата, слюды и др.) с размерами 0,16-5 мм. Применяют природные и искусственные (дробленые) пески.

Щебень, гравий и песок используют в качестве заполнителей для бетонов. Предприятия-поставщики на эти материалы должны выдавать сертификат радиационно-гигиенической оценки о содержании естественных радионуклидов.

Камни и плиты

Стеновые камни получают из туфов и пористых известняков путем выпиливания механизированным способом из массива горной породы или распиловки блоков-заготовок. Камни применяют для кладки наружных и внутренних стен и перегородок.

Целесообразно изготовлять и применять стеновые блоки объемом не менее 0,1 м из туфа, известняка, доломита, песчаника или пористого андезита.

Укрупнение камней уменьшает затраты труда, позволяет перейти к индустриальным методам строительства. Стены из мелкопористого природного камня не требуют наружной штукатурки или облицовки.

а) колотый; б) тесаный; в) пиленый

Для наружных стен применяют камни плотностью не более 2300 кг/м.

Водопоглощение камня должно быть не более 30%, морозостойкость - не менее 15.

Для облицовки гидротехнических сооружений, набережных, устоев мостов, цокольной части монументальных зданий применяют камни и плиты из гранита и других изверженных пород, которым свойственна высокая морозостойкость, прочность и твердость.

Камни для облицовки могут быть плитообразные (толщиной 15-25 см), утолщенные пирамидального вида (толщиной 30 см и более).

Наружная облицовка зданий может выполняться из атмосферостойких осадочных пород (известняков, доломитов, песчаников, туфов), которые легче поддаются обработке и экономнее гранитных пород.

Для внутренней облицовки общественных зданий и сооружений (например, станций метрополитена) широко используют плиты, получаемые из хорошо распиливающихся пород: мрамора, ангидрида, гипса.

Плиты для наружной облицовки имеют толщину 4-8 см, для внутренней - 1,2-4 см.

Применение алмазных резцов позволяет изготовлять тонкие (5-10 мм) экономичные плиты, стоимость которых в 2-4 раза ниже, чем обычных.

Тонкие плиты находят широкое применение, особенно для внутренней облицовки.

Специальные облицовки применяют для защиты от коррозии и действия высоких температур. Для защиты от растворов кислот (кроме плавиковой и кремнефтористоводородной) используют андезит, гранит, сиенит, диабаз, кварцит, кремнистый песчаник и другие кислотостойкие породы.

Цокольные плиты, а также детали карнизов, поясков и других выступающих частей сооружений изготовляют из стойких пород. Эти изделия не должны иметь волосных трещин, им придается такая форма, чтобы на них не задерживалась вода от дождя и тающего снега.

Плиты для полов и каменных ступеней внутренних лестниц должны иметь высокие износостойкость и декоративные свойства, соответствующие архитектуре интерьера.

Природные каменные материалы применяют в больших количествах для гидротехнических сооружений.

В зоне переменного уровня воды условия службы материала особенно неблагоприятны: камень испытывает многократное замораживание и оттаивание в насыщенном водой состоянии.

Защитную облицовку в этой зоне устраивают из плотных изверженных пород, имеющих водопоглощение не более 1%, марку по прочности - не ниже 80-100 МПа и по морозостойкости - 150-500 в зависимости от класса сооружения, климатических и других условий эксплуатации.

Соответствующим требованиям должны удовлетворять и материалы для каменных набросных плотин.

Внутренние части набросок можно сделать из камня, полученного из осадочных пород марок 30-60 МПа с коэффициентом размягчения не менее 0,7-0,8. Каменные материалы проверяют на влияние веществ, растворенных в воде (морской, грунтовой, речной, болотной).

Бортовые камни, отделяющие проезжую часть дороги от тротуара, изготовляют из плотных изверженных пород (гранита, диабаза и т.п.), отличающихся высокой морозо- и износостойкостью и прочностью.

Бортовые камни бывают прямые и лекальные, высокие - до 40 см и низкие - до 30 см. Эти камни применяют вместо бетонных при соответствующем технико-экономическом обосновании.

Брусчатка для мощения дорог имеет форму бруска, слегка суживающегося книзу. Брусчатку изготовляют механизированным способом из однородных мелко- и среднезернистых пород (диабаза и др.). Из таких пород изготовляют шашку для мозаиковой мостовой (приближающуюся по форме к кубу) и шашку для мощения (в виде усеченной пирамиды).

Тротуарные плиты изготовляют из гнейсов и подобных ему слоистых горных пород. Они имеют форму прямоугольной или квадратной плиты со стороной 20-80 см с ровной поверхностью, толщиной не менее 4 см и не более 15 см.

Каменные кислотоупорные изделия

Некоторые магматические и метаморфические (кварциты) горные породы используют для футеровки разнообразных установок и аппаратов, подвергающихся действию кислот, щелочей, солей и агрессивных газов, а также испытывающих влияние высоких и резко меняющихся температур и давлений.

Кислотоупорные породы идут на изготовление тесаных плит, кирпичей, брусков и фасонных изделий, а в дробленном и размолотом виде служат в качестве заполнителей и наполнителей в кислотоупорном бетоне, являются составными частями кислотоупорных цементов.

В соответствии с назначением применяемые горные породы должны удовлетворять определенным требованиям, а именно : быть кислотоупорными, т.е. хорошо сопротивляться воздействию различных кислот и других реагентов; это свойство оценивается по растворимости порошка породы в концентрированных кислотах (соляной, серной) при нагревании; иметь высокую огнеупорность; обладать достаточным сопротивлением сжатию и изгибу, а также вязкостью; выдерживать резкие колебания температур.

Из изверженных горных пород кислотоупорными являются главным образом кислые мелкокристаллические, к которым относятся бештаунит, андезиты, граниты и некоторые туфы, а из метаморфических - кварциты.

Применение кислотоупорного штучного камня ограничено его высокой стоимостью, обусловленной трудностью добычи и обработки, а также малым выходом готовой продукции из горной массы.

Полноценным заменителем камня служит значительно более дешевый кислотоупорный бетон.

Со штучным тесаным камнем соперничает также искусственный литой камень (базальтовый, диабазовый).

5. Предохранение каменных материалов от разрушения

Основные причины разрушения природных каменных материалов в сооружениях: замерзание воды в порах и трещинах, вызывающие внутренние напряжения; частое изменение температуры и влажности, вызывающее появление в материале микротрещин; растворяющее действие воды и понижение прочности при водонасыщении; химическая коррозия, происходящая под действием газов, содержащихся в атмосфере (SO, СО и др.), и веществ, растворенных в грунтовой или морской воде.

Конструктивную защиту открытых частей сооружений (цоколей, карнизов, поясков, столбов, парапетов) сводят к приданию им такой формы, которая облегчает отвод воды. Этому же способствует гладкая полированная поверхность облицовки и профилированных деталей.

Стойкость пористых каменных материалов, которые не полируются, повышают путем пропитки поверхностного слоя уплотняющими составами и нанесения на лицевую поверхность гидрофобизующих (водоотталкивающих) составов.

Кремнефторизацию (или флюатирование) применяют для повышения стойкости наружной облицовки и других материалов, полученных из карбонатных пород.

При пропитывании известняка раствором флюата (соли кремнефтористоводородной кислоты) происходит химическая реакция

2СаСО + МgSiF = 2СаF + МgF + SiO + 2 СO

Полученные нерастворимые в воде вещества СаF, МgF и SiO отлагаются в порах и уплотняют лицевой слой камня. В результате этого уменьшается его водопоглощение и возрастает морозостойкость; облицовка из камня меньше загрязняется пылью.

Некарбонатные пористые каменные материалы предварительно обрабатывают водными растворами кальциевых солей (например, СаСl), а после этого пропитывают флюатами.

Гидрофобизация, т.е. пропитка гидрофобными составами (например, кремнийорганическими жидкостями), понижает проникновение влаги в пористый камень, в частности, при капиллярном подсосе.

Применяют для защиты камня от коррозии пленкообразующие полимерные материалы - прозрачные и окрашенные.

Также пропитывают поверхность камня мономером с последующей его полимеризацией.

Добыча природного камня – все технологии

Добыча природного камня во многом схожа с подготовкой, осадой и взятием крепости. Сначала – разведка, внешний осмотр, выяснение толщины стен и внутреннего устройства. Затем подготовка к штурму – выбор наилучшего способа проникновения – разрушение стен или устройство подкопа с выпиливанием части стены. И наконец сам штурм – быстрый и беспощадный, когда разрушается все начиная со стен и заканчивая внутренними сооружениями или долгий и аккуратный, с длительной осадой и проникновением через подкоп, что позволяет сохранить крепость.

Так происходит и с камнем. Гранитный карьер изучается на предмет внутреннего содержания – определяются его границы, характер залегания породы, толщина пласта, свойства камня. На основании этих данных выбирают способ добычи – грубый и разрушающий или более долгий, но аккуратный позволяющий сохранить целостность внутренней структуры камня.

Выбор способа или технологии добычи определяется характером горной породы – одни хороши для твердых и прочных метаморфических (гранит, мрамор, лабрадорит, габбро) другие для мягких осадочных (известняк, туф, травертин). Важно также целевое назначение продукции карьера – будет это производство качественных товарных блоков камня или простейшие бут, щебень и брусчатка из гранита.

Буровзрывной способ

Со времен изобретения черного пороха, а затем и бризантной взрывчатки этот способ используется как для добычи камня, так и рудных полезных ископаемых. Простота его использования, невысокая стоимость расходных материалов обеспечили ему широкое распространение.

В основе применения лежит свойство взрывчатых веществ создавать избыточное давление газов при сгорании в небольшом объеме. Для разрушения монолита или отделения каменного блока в нем с заданным шагом высверливают ряд отверстий, в которые закладывают взрывчатку. После подрыва зарядов под воздействием высокого давления происходит разрушение связей с монолитным массивом.

Способ применяют для добычи сырья, из которого производят щебень различных марок.

Буроклиновой метод

Эта технология добычи является развитием еще более древнего чем взрывной способа извлечения каменных блоков. На смену использовавшимся в древности деревянным клиньям и молоткам пришли современные гидравлические клинья. Специальная установка под высоким давлением подает жидкость в гидроклинья, размещенные подготовленных шпурах (отверстиях в камне). Под воздействием расширяющего усилия клиньев происходит отделение выделенного шпурами блока.

Постепенное нарастание давления и отсутствие детонации позволяют получать блоки гранитные и мраморные для производства качественной продукции из камня.

Щадящий взрыв (газогенератор давления шпуровой)

Метод тихого взрыва (неразрушающие вещества)

Еще один способ добычи сравнимый по мощности со взрывной технологией – использование неразрушающих средств, которые не относятся к взрывчатым веществам. Их действие основано на объемном расширении веществ, образующих при смешивании с водой пастообразную массу, которая заливается в заранее размеченные отверстия на линии откола блока. Давление, создаваемое расширяющейся при застывании смесью, достигает 40-50 Мпа, что вполне достаточно для откалывания блока от монолита.

В зависимости от размеров извлекаемого блока требуется подбор количества шпуров, их диаметра, глубины и соответствующего объема смеси.

Машинная резка камня (камнерез)

Высокотехнологичный способ извлечения каменных блоков из массива горных пород. Используемые для добычи камнерезные машины подразделяются в соответствии с предназначением на машины для вырезки блоков большого размера и мелких блоков, а также по характеру обрабатываемого уступа – на низкоуступные и высокоуступные. Основной рабочий инструмент – дисковые пилы большого диаметра с победитовыми или алмазными дисками, цепные пилы. Основное производственное назначение – добыча стенового и облицовочного камня различных размеров.

Алмазное пиление

Современный высокоточный способ извлечения блоков твердых пород основанный на использовании специализированных канатов на основе гальванизированной стали с алмазными втулками. Гибкость такому канату придает использование резиновых вставок в местах соединений. Канатные машины с одним или несколькими канатами применяют для добычи особо прочных и твердых пород. Блоки габбро или гранита добытые с их помощью находят применение при производстве такой высококачественной продукции как плиты мощения из габбро, подоконники, столешницы, фасадные плиты из гранита, ритуальные изделия и многие другие.

Как добывают камень – карьерный способ

Уже само слово «добыча» говорит о немалых затратах труда необходимых для извлечения из недр земли ее природных богатств. Некоторые из них спрятаны на глубине 2-3 километров (нефть, газ), чтобы добраться до других приходится рыть шахты голубиной сотни метров (каменный уголь), и только часть из них имеет прямые выходы на поверхность земли или их можно добыть просто сняв верхний слой почвы (мрамор, гранит, известняк, габбро-диабаз).

На протяжении столетий места добычи природного камня или руд, залегающих на небольшой глубине, называли каменоломнями или рудниками соответственно. Это было напрямую связано с ручным способом производства, когда камень в буквальном смысле разламывали при помощи кирки или молотка с зубилом. Современное название – карьер – имеет иностранное происхождение (от французского carrier – каменоломня) и применяется к горным предприятиям, а также к котлованам (горным выработкам), образованным вследствие выемки камня или руды открытым способом.

Разновидности карьеров

Для упрощения классификации все карьеры условно делят на рудные и нерудные. В первую группу включают все месторождения металлических руд, разрабатываемые открытым способом:

Ко второй относят месторождения:

- для извлечения которых не применяются взрывчатые вещества – глиняные, песчаные, грунтовые и карьеры по добыче блочного камня;

- основным способом добычи которых является взрыв – песчаники, известняки, габбро, граниты.

Материалов для металлургии

- каолиновые, магнезитовые, доломитовые, графитовые карьеры.

Сырья для потребностей индустрии

- Слюдяные, асбестовые, тальковые карьеры.

Сырья для химии промышленности

Горючих ископаемых материалов

- каменноугольные, сланцевые, торфяные карьеры.

Разработка карьеров

Для принятия решения о разработке конкретного карьера (месторождения) требуется проведение целого ряда предварительных работ, изысканий, расчетов и обоснований. Все они включаются в проект разработки, на основании которого выдается разрешение (лицензия) на разработку.

Жизненный цикл, который проходит каждый мраморный или гранитный карьер состоит из ряда последовательных этапов:

В зависимости от типа карьера:

- поверхностный – выходы горной породы находятся на поверхности земли или укрыты тонким слоем грунта;

- высокогорный – добыча ведется на склонах гор, холмов;

- углубленный – уровень залегания породы значительно ниже уровня земной поверхности;

- смешанный – часть месторождения выходит на поверхность, а другая скрыта под землей;

могут изменяться объемы работ по подготовке к разработке и себестоимость добычи сырья.

Способы добычи камня

Применение тех или иных способов добычи всегда тесно связано с целевым назначением карьера. Добыча руды и строительного камня осуществляется преимущественно взрывным способом, который на сегодняшний день является наиболее производительным и недорогим. Добытый таким способом камень при помощи экскаваторов грузится на автотранспорт и доставляется к месту сортировки, дробления и складирования.

В карьерах по добыче облицовочного камня используются способы добычи, не связанные со взрывом. Это обусловлено тем, что блоки гранитные, мраморные, блоки габбро и других твердых пород весьма чувствительны к взрывным воздействиям, которые увеличивают их природную трещиноватость и снижают качество. Для подготовки к извлечению товарных блоков в карьерах применяют как простые (базовые) способы:

- буровзрывной;

- буроклиновой;

- термический;

так и комбинированные способы:

- взрывоклиновой;

- термоклиновой;

- термовзрывоклиновой.

Для добычи блочного камня из пород средней прочности используют канатные и камнерезные машины с твердосплавными и алмазными резцами в сочетании со взрывным отделением от массива. Породы высокой прочности требуют применения комбинированных способов, в том числе самых современных:

- гидравлических;

- электротермических;

- ультразвуковых;

- высокочастотных;

- с использованием НРС (невзрывных разрушающих составов).

Пир этом минералы входящие в состав породы, ее структура и прочность – факторы, от которых зависит производительность установок для канатного пиления, гидроклиновых, газоструйных и других машин.

Продукция карьеров и ее назначение

Карьеры по добыче строительного камня и блочные карьеры отличаются друг от друга не только способами добычи, но и выпускаемой продукцией. Если для первых основными видами являются:

- щебень различных фракций (5-20 мм, 15-20 мм, 20-40 мм и др.);

- бутовый камень;

- гранитный отсев;

- брекчия;

то для вторых это:

- товарные блоки; и гранита;

- гранитная плита.

Продукция карьеров находит применение в жилом, промышленном и дорожном строительстве, производстве стройматериалов, ритуальных изделий, предметов интерьера искусства.

Что такое бутовый камень из габбро и гранита

Каменные горные породы – самые востребованные материалы в строительстве зданий, дорог, ограждений, в ландшафтном дизайне. При добыче камня кроме блоков, которые идут на дальнейшую обработку, карьеры габбро и других пород производят и необработанные фракционные строительные материалы – валунный камень, бут, щебень, гравий, отсев, песок. Это куски разного размера – от самого мелкого в песке до 1 м (валуны), которые имеют несколько неравных сколов с рваной поверхностью. На бутовый камень используют породы со средней плотностью не меньше 1800 кг/м3. Это песчаник, базальты, габбро, диабазы, гранит, реже доломит и известняк. Сферы применения бута – устройство фундаментов зданий, стен подземных сооружений, устоев мостов и насыпей, подпорных стен, основание дорог.

Описание бута, размеры, фактура

Бутовый камень представляет собой куски (осколки) породы неправильной формы размерами от 15 до 50 см по граням и массой от 10 до 20 кг. Количество граней может быть от 4-х до 6-7, они неодинаковые по форме и размерам. Фактура поверхности бута гранит габбро зависит от способа добычи:

- При взрывном методе поверхность камня рваная.

- Если бут изготовляют из плит – пилено-рваная (одна или две грани будут плоскими).

- Постелистая фактура получается из плитняка или если для этой цели используют блоки габбро и базальта.

- Лещадная фактура – результат выколки кусков из слоистых пород.

Отдельного разделения бутового камня на фракции нет, только по маркам прочности: 100, 200, 300, 400, 600, 800, 1000, 1200 и 1400.Максимальный размер граней – 50 см, вес зависит от типа породы. Допускаются отдельные осколки от 7 см и глыбы до 1 м. Самые тяжелые – бутовые блоки гранита и базальта – 45-50 кг объемного веса. Такие габариты позволяют работать с этим материалом без использования дополнительной техники.

Характеристики и требования к материалу

Технические характеристики бута определяются сферой его применения – в сложных условиях эксплуатации, при перепадах температур, климатических и погодных воздействий, контакте с почвой и водой.

- Морозостойкость – не ниже Мрз 15. По данному показателю бут бывает марок: F15, F25, F50, F100, F200 и F300.

- Коефициент размягчения – больше 0,7.

- Плотность больше 1800 кг/м3.

- Твердость – 7,5 по шкале Мооса.

- Насыпная плотность 1,3 – 1,9 т/м3.

- Удельный вес легких пород – 1,3-2,6 т/1 м3, твердые породы – базальт, габбро и черный гранит имеют 2,3-3 т/1 м3.

- Прочность на изгиб – 29 МРа.

- Прочность на сжатие 140-150 МРа.

- Истираемость не больше 0,5 г/см2.

- Водопоглощение 0,04-0,1%.

- Чистота:количество примесей (глина, мергель) меньше 2 %.

- Экологическая чистота – 1 класс для строительства зданий и благоустройства территорий, 2 класс – для насыпей, дорог, мостов.

Важное требование к буту – отсутствие трещин, сколов на кусках, что гарантирует прочность сооружений, в которых его используют. Производство гранита и габбро на Карельском полуострове выполняется в основном щадящим взрывным способом, после чего отбирается соответствующий всем показателям бут. Куски с повреждениями перерабатываются на щебень.

Карельский бутовый камень

Обратите внимание, что бутовый камень габбро, который производит наш гранитный завод «Гуд Стоун» в Петрозаводске, имеет радиационный фон в 6 раз ниже допустимых показателей (менее 370 Бк/кг). Это позволяет использовать его в строительстве жилых и коммерческих зданий.

Еще одно преимущество бута из габбро – он на 25% тверже гранитного камня и в 8 раз – мрамора. Соответственно, здания и сооружения с ним будут служить в раз дольше. Габбро не выветривается, выдерживает перепады температур от -70 до +80 градусов без нарушения внутренней структуры.

Каменные материалы

Природные (естественные) каменные строительные материалы— это материалы, получаемые из горных пород и применяемые для каменной кладки, облицовки и т. п. В зависимости от способа получения или обработки эти материалы делятся на следующие основные разновидности: песок и гравий, получаемые просеиванием и промывкой рыхлых горных пород; бутовый камень, добываемый при разработке взрывным способом известняков, песчаников и других пород; пиленые камни и блоки; облицовочные камни и плиты.

Бутовый камень (бут) — это крупные куски камня неправильной формы размерами 150-500 мм, получаемые взрывным способом из известняков, доломитов, песчаников. Разновидность бутового камня — булыжный камень (валуны,размерами до 300 мм). Применяют для кладки фундаментов, стен и т. д.

Щебень — угловатые куски камня размерами 5-70 мм, получаемые путем дробления бутового камня. Применяют в качестве заполнителя при изготовлении бетона, в качестве балластного материала при укладке железнодорожного пути и строительстве автомобильных дорог, для образования дренирующих (хорошо пропускающих воду) слоев.

Гравий — это скатанные обломки горных пород размерами 1— 20 мм, применяемые в качестве заполнителя бетона, а также как балластный и дренирующий материал.

Песками называют мелкообломочные рыхлые горные породы, состоящие из зерен (песчинок) кварца и других минералов размерами 0,1-2 мм с примесью пылеватых и глинистых частиц (естественные пески). Пески могут быть получены и искусственно — дроблением пород. В природе чаще встречаются гравийно-песча-ные месторождения, содержащие две фракции — гравий и песок.

Штучные камни (блоки) имеют правильную геометрическую форму. По способу изготовления различают пиленые (крупные стеновые блоки и плиты) и колотые (бортовой камень, брусчатка и т. д.).

Природные облицовочные материалы применяют в целях повышения эксплуатационных и декоративных качеств сооружений. Облицовочные материалы, получаемые при распиливании и обработ-, ке монолитных горных пород, обладают высокой прочностью и долговечностью, имеют высокие декоративные свойства. При отделке станций метрополитенов широко применяют мраморы и граниты различных месторождений.

Мраморами называют карбонатные породы средней твердости, хорошо поддающиеся полировке. Мраморы распиливают на плиты толщиной 10-120 мм, которые применяют для наружной и внутренней облицовки стен зданий и сооружений, для полов, ступеней, лестниц.

Гранитами называют кристаллические изверженные горные породы. Граниты распиливают на плиты толщиной 10-200 мм. Плиты со шлифованной лицевой поверхностью применяют для настилки полов ступеней лестниц, с полированной — для облицовки вертикальных поверхностей.

Искусственные каменные материалы получают при специальной обработке смесей природных материалов — это кирпич, керамика, каменное литье и др.

Кирпич строительный — это искусственный камень правильной формы (обычно в виде прямоугольного параллелепипеда). В массовом строительстве используют красный —кирпич (из обожженной глины) и белый (силикатный), имеющий несколько меньшую прочность, чем красный. Размеры одинарного кирпича 250×120 × 65 мм, модульного-250×120 × 88 мм. В зависимости от прочности кир-лич делят на несколько марок.

Из отделочных искусственных каменных материалов в метростроении широко применяют керамические изделия: плиты фасадные, плитки для облицовки стен, плитки для полов. Фасадные плиты изготовляют закладные (устанавливаемые одновременно с кладкой стен) или прислонные (закрепляемые на цементном растворе после возведения и осадки стен). Плитки выпускают покрытыми с лицевой стороны глазурью (тонким стекловидным покрытием) и неглазурованными (терракотовые).

Плитки для полов и стен по виду лицевой поверхности подразделяют на гладкие, рельефные и тисненые, а по цвету — на одно— и многоцветные. По форме различают плитки квадратные, прямо— и треугольные, четырех-, пяти-, шести— и восьмигранные. Применяемые для полов плитки должны обладать низким водопоглощением и стойкостью к истиранию.

Читайте также: