Устройство стены в грунте ттк

Обновлено: 13.05.2024

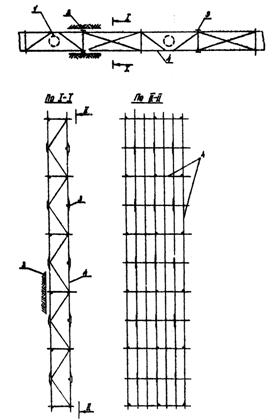

В пределах готовых участков траншеи бетонируют монолитные конструкции стен (рис. 1) или опускают сборные конструктивные элементы. После вскрытия очередного участка траншеи в него устанавливают арматурные каркасы, ширина которых должна быть на 10—12 см меньше ширины траншеи для обеспечения защитного слоя бетона достаточной толщины. Каркасы чаще всего делают сварными, включая иногда в их состав элементы жесткости. Для обеспечения точного положения каркасов в траншее к ним с боков приваривают салазки- катки, служащие направляющими при опускании. В верхней части каркасов закрепляют поперечные планки, которыми каркас опирается на грунт, а в нижней — короба для последующего сопряжения стен с междуярусными перекрытиями и днищем. В каркасах должны быть предусмотрены каналы для пропуска бетонолитных труб и закладные детали для грунтовых анкеров. Для обеспечения гладкой внутренней поверхности стен подземного сооружения на опускаемых в траншею арматурных каркасах иногда закрепляют листы из полимерных материалов. Перед опусканием каркасов размеры их должны быть тщательно проверены. Обычно каркасы устанавливают непосредственно перед бетонированием стен, поскольку глинистые частицы с течением времени осаждаются на арматуре, ухудшая ее сцепление с бетоном. Хотя глинистый раствор практически не окисляет арматуру, длительный разрыв во времени между установкой каркасов и бетонированием (более суток) неблагоприятно сказывается на качестве конструкции стен.

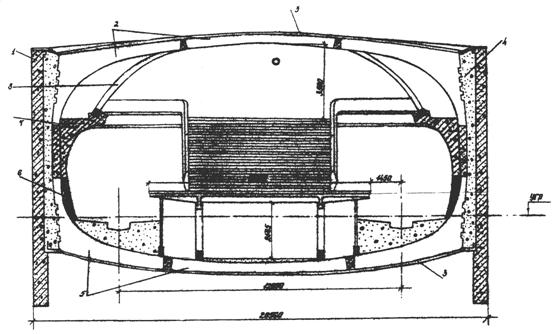

Рис.1 Технологическая схема возведения стен подземного сооружения в траншеях под глинистым раствором

После установки арматурных каркасов начинают бетонирование участков стен до низа перекрытия подземного сооружения. Технология укладки бетонной смеси такая же, как и при подводном бетонировании с применением вертикально перемещающейся трубы (ВПТ). Бетонная смесь марки не менее М200 должна быть достаточно подвижной и пластичной и иметь осадку стандартного конуса 16—20 см при крупности заполнителя до 50 мм. При этом водоцементное отношение должно быть не более 0,6, а срок схватывания — не менее 2 ч. Доставленную на строительную площадку бетонную смесь подают в траншеи через бункер по вертикальной бетонолитной трубе, опущенной между сетками арматурного каркаса. Обычно применяют стальные цельнотянутые трубы диаметром 219—300 мм со стенками толщиной 8 — 10 мм, состоящие из отдельных звеньев длиной 1 —1,5 м, соединенных плоскими быстроразъемными замками. Нижний конец бетонолитной трубы должен быть погружен в бетонную смесь не менее чем на 1 —1,5 м. Для предотвращения возможного заклинивания бетонной смеси в трубе на бункере закрепляют площадочный вибратор. Бункер с бетонной смесью устанавливают на вышке и закрепляют при этом на платформе, которая имеет возможность перемещаться в вертикальном направлении по стойкам вышки (рис. 2,а). Иногда участок траншеи бетонируют несколькими трубами одновременно (рис. 2, б).

Для подачи бетонной смеси в траншеи глубиной до 20 м наряду с вибробункером применяют телескопический укладчик производительностью 12—20 м 3 /ч (рис. 2, в). Он состоит из ковша- бункера, телескопической трубы, клапанного затвора и лебедки или крана для подъема ковша. Ковш устанавливают в вертикальное положение поворотом на 90°. При этом бетонная смесь начинает перемещаться по трубе. При бетонировании методом ВПТ по мере укладки бетонной смеси бункер или ковш вместе с бетонолитной трубой постепенно поднимают, следя за тем, чтобы конец трубы был заглублен в бетонную смесь. При этом трубу посекционно укорачивают. Бетонирование ведут практически непрерывно, допуская перерывы не более 2—3 ч.

Отдельные участки траншейных стен, бетонируемые в разных захватках, должны быть сопряжены один с другим. Сопряжения могут быть жесткими или податливыми в зависимости от конструктивных особенностей подземного сооружения. Чаще всего их устраивают с применением специальных разделительных элементов— ограничителей, которые до бетонирования устанавливают по торцам участка траншеи и заглубляют в грунт. Помимо обеспечения совместной работы соседних участков стен ограничители должны предотвращать попадание бетонной смеси из одного участка траншеи в другой и гарантировать водонепроницаемость стыков.

Получил распространение вибрационной стык (рис. 3,г), который устраивают следующим образом. Инвентарную стальную трубу с приваренными к ней наружными продольными ребрами и фланцем в нижней части опускают в траншею. После бетонирования участков стен второй очереди трубу отрывают от бетона, оставляя так на некоторое время. После набора бетоном 50—60% проектной прочности в инвентарную разделительную трубу опускают бетонопровод, по которому подают жесткую бетонную смесь марок М200—М300 с осадкой конуса 5—6 см. По мере подачи бетонной смеси разделительную трубу извлекают вибропогружателем, а между соседними участками стен образуется плотный стык в виде буронабивной сваи.

В качестве неизвлекаемых ограничителей используют железобетонные балки прямоугольного поперечного сечения (рис. 3, д) или стальные двутавровые балки высотой, приблизительно равной ширине траншеи (рис. 3, е). Установленные вертикально с шагом 1,2—1,5 м, такие балки являются жесткой арматурой и избавляют от необходимости установки арматурных каркасов. Стыки между участками стен могут быть устроены с применением стальных диафрагм из полосовой стали, приваренных по торцам арматурных каркасов (рис. 3,ж).

На строительстве ряда подземных сооружений в Москве Глав- мосинжстроем использовались железобетонные ограничители-перемычки длиной 9, шириной 0,68, толщиной 0,3 м и массой 3,95 т (рис. 3,з). Применяют также ограничители с заделанными в них вертикальными полосами из полихлорвиниловой пленки толщиной 2—4 мм и шириной 20—25 см (рис. 3, и). Укрепленные металлическими стержнями диаметром 10—12 мм, такие полосы обеспечивают достаточно надежную связь отдельных участков забетонированных стен.

Делаются попытки создания жестких стыков между отдельными участками монолитных стен путем перекрытия соседних арматурных каркасов. Такие стыки могут работать на сжатие, растяжение, изгиб и срез и обеспечивают совместную работу смежных участков стены.

Устройство стен подземных сооружений из монолитного железобетона сопряжено с необходимостью выполнения довольно трудоемких операций. При этом не всегда удается добиться высокого качества конструкций стен и надежного сопряжения соседних участков. Кроме того, скорости возведения траншейных стен сравнительно невысоки. С целью повышения степени индустриализации строительства с применением технологии «стена в грунте» в последние годы начали применять сборные железобетонные панели, опуская их в заполненные глинистым раствором траншеи.

Применение технологии «сборная стена в грунте» способствует сокращению объемов земляных работ, уменьшению расхода железобетона, сроков и стоимости строительства. В зависимости от грузоподъемности кранового оборудования применяют тяжелые железобетонные панели толщиной 0,3—0,5 м, длиной до 10—15 ми массой до 20—30 т, стыкуемые только в продольном направлении, и легкие панели массой 5—6 т, объединяемые не только в продольном, но и в поперечном направлении по высоте стен. Возможно также устройство траншейных стен комбинированной конструкции, состоящих из монолитного железобетона в нижней и сборных панелей в верхней части траншеи.

Существуют различные технологические схемы возведения сборных стен в грунте, отличающиеся главным образом способом закрепления стеновых панелей в траншее. В нашей стране разработана технология закрепления панелей путем обетонирования зазора между ними и стенками траншей на высоту до 1 м с последующей забутовкой цементным раствором (снаружи) и песком (изнутри тоннеля) (рис. 4,а). За рубежом применяют технологию закрепления стеновых панелей медленно твердеющим дементно-бентонитовым раствором (прочность до 5 МПа), нагнетаемым в пазы между панелями, а также между стенками траншеи и панелями после установки последних, вытесняющим глинистый раствор и выполняющим связующие и стабилизующие функции. В составе медленно твердеющего раствора цемент, бентонит, песок и замедлители схватывания.

В ряде случаев траншею вскрывают участками длиной, превышающей ширину двух или трех панелей на 20—25 см (рис. 4, в). В заполненную глинистым раствором траншею нагнетают цементно-глинистый или цементно-песчаный раствор, объем которого определяют как разность объема разработанного участка траншеи и тех двух или трех панелей, которые должны быть установлены. Для подачи цементного раствора в траншею спускают металлическую трубу диаметром 10 см, длина которой на 0,5—1 м меньше глубины траншеи. Сверху закрепляют воронку, а внизу — горизонтальный патрубок с отверстиями. Выходящий через отверстия цементно-глинистый раствор, удельный вес которого превышает удельный вес глинистого раствора, вытесняет последний и занимает нижнюю часть траншеи. Далее устанавливают две или три панели, полностью вытесняя из траншеи глинистый раствор. Оставшийся цементный раствор заполняет швы между панелями и все остальные пустоты.

Панели опускают в траншею при помощи кондукторов и шаблонов в виде направляющих и опорных рам и соединяют по низу замковыми приспособлениями в виде стержней и клиновых крюков. До набора цементно-бентонитовым раствором определенной прочности панели удерживаются на направляющих стенках пионерной траншеи. Наружный зазор между стенками траншеи и панелями заполняют цементно-песчаным раствором, а внутренний зазор забучивают песком, щебнем или гравием (рис. 4, б). В этом случае вертикальные стыки между панелями заделывают насухо в процессе разработки грунта между траншейными стенками. Следует отметить, что применение сборных железобетонных панелей позволяет исключить трудоемкие работы по укладке и уплотнению бетонной смеси, повысить темпы строительства при высоком качестве подземных конструкций. Однако при этом возникают определенные трудности, касающиеся плотного примыкания панелей, тщательного заполнения всех пустот и т. п.

По окончании возведения траншейных стен производят геодезическую съемку расположения оси стены, определяют размеры последней и составляют исполнительную схему. Иногда контролируют качество монолитных стен в грунте ультразвуковым методом. При разработке грунтового ядра измеряют отклонения стен от вертикали и по высоте. Тангенс угла наклона вертикальной оси стены от проектного положения не должен быть более 0,01. Отклонения в толщинах не должны превышать для монолитных стен +50 или —20 мм, а для сборных стен ±20 мм. Максимально допустимые отклонения по высоте стен составляют ±50 мм.

После устройства траншейных стен до низа будущего перекрытия подземного сооружения вскрывают котлован с откосами или с временным креплением стен сваями или шпунтом. Дно котлована выравнивают по отметкам и покрывают слоем гравия, щебня или бетона. После этого во многих случаях по верху стен или буронабивных свай бетонируют продольные балки обвязки, на которые затем опирают перекрытие подземного сооружения.

Конструкцию перекрытия из монолитного железобетона часто бетонируют непосредственно на грунте, а сборные перекрытия монтируют колесными или гусеничными кранами. Готовое перекрытие покрывают гидроизоляцией и засыпают грунтом, восстанавливая дорожную одежду над подземным сооружением. После этого приступают к разработке грунтового ядра. Обычно грунт между траншейными стенами начинают разрабатывать не ранее чем через 2—3 сут после их бетонирования.

Технология земляных работ может быть различной в зависимости от вида и размеров подземного сооружения. При строительстве автотранспортных и пешеходных тоннелей разработку грунта производят в один прием со стороны портальных участков (рис. 5). При этом используют малогабаритные экскаваторы, бульдозеры, породопогрузочные машины и т. п.

При строительстве многоярусных подземных сооружений грунтовое ядро разрабатывают последовательно сверху вниз, выдавая разработанный грунт в бадьях краном через отверстия, оставленные в перекрытии.

Междуярусные перекрытия возводят после разработки грунтового ядра по схеме «снизу—вверх» или по мере разработки — по схеме «сверху—вниз».

В первом случае одновременно с разработкой грунта производят крепление траншейных стен расстрелами или грунтовыми ликерами, так же как при котлованном способе работ (рис. 6,а). После разработки грунта до проектной отметки снизу вверх возводят междуярусные перекрытия, демонтируя пояса и расстрелы. Основным недостатком такой технологии является необходимость дополнительного раскрепления траншейных стен.

Более прогрессивной является технология работ по схеме «сверху—вниз». При этом разработку грунта между стенами ведут на высоту каждого яруса подземного сооружения и сразу же возводят междуярусные перекрытия, которые выполняют также роль распорок, обеспечивающих устойчивость траншейных стен (рис. 6,б).

При строительстве многоярусных подземных сооружений по схеме «сверху—вниз» в ряде случаев применяют метод опускания перекрытий. При этом после устройства траншейных стен и сквозных колонн в уровне поверхности земли бетонируют или монтируют пакет из нескольких блоков перекрытий, временно подвешивая нижние блоки к верхним. По мере разработки грунтового ядра в пределах каждого яруса подземного сооружения промежуточные перекрытия последовательно опускают на проектные отметки (рис. 6, в). Опускание осуществляется при помощи домкратов, причем для пропуска сквозных колонн в блоках перекрытия предусмотрены проемы. После опускания пакета перекрытий на высоту очередного яруса верхний блок закрепляют на стенах и колоннах, а остальные блоки вновь опускают и закрепляют аналогичным образом.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая; карта разработана на сооружение несущих конструкций (стен) станций метрополитена методом "стена в грунте", возводимых из монолитного железобетона толщиной 0,7 м и высотой 12,4 м. Сооружение "стены в грунте" производят в заранее разработанной траншее глубиной 12,4 м, для обеспечения устойчивости стенок которой применяют раствор бентонитовой глины.

Разработку траншеи шириной 0,7 м производят экскаватором типа "Поклен" C -160, оборудованным телескопической мачтой MTA -18 c ковшом грейферного типа емкостью 0,5 м 3 .

Некоторые технические характеристики экскаватора "Поклен"

мощность привода, кВт 107

скорость движения, км/ч 2,18

давление в гидросистеме, кГс/см 2 326

емкость грейферного ковша, м 3 0,5 - 0,8

наибольшая глубина выемки, м 27

производительность, м 3 /час 10 - 15

1.2. Реквизиты проекта конструкции

Впервые в отечественном метростроении постоянная несущая конструкция была выполнена способом "стена в грунте" при строительстве платформенной части станции "Площадь Ленина" первой очереди Минского метрополитена. Основываясь на этом опыте и опыте зарубежного метростроения, Минскметропроект разработал новую конструктивную схему станции (рис. 1), По этой схеме строятся станционные комплексы "Восток" второго участка первой очереди, "Фрунзенская", "Янки Купалы", а также платформенный участок "Тракторного завода" второй линии метрополитена в Минске.

Конструктивная схема станции метрополитена с несущими стенами, возведенные способом "стена в грунте"

1 - монолитная железобетонная "стена в грунте"; 2 - свод; 3 - оклеечная гидроизоляция; 4 - бетон М300 на напрягающем цементе; 5 - лоток; 6 - облицовка; 7 - асбоцементные трубы; 8 - декоративный блок

Конструкция имеет односводчатую обделку с пологим сводом, жестко связанным с массивными стенами, выполненными способом "стена в грунте". Восприятие увеличенного распора свода обеспечивается грунтом ненарушенной структуры в пределах высоты стен. Конструкция "стена в грунте" снижает уровень шума и вибрации от подвижного состава, расширяет возможности архитектурно-художественного решения станций, а также обеспечивает надежное крепление стен котлована, расположенного в непосредственной близости от существующих зданий.

Метод "стена в грунте" технологически прост, производителен, сокращает расход строительных материалов и дает экономию в затратах по сравнению с традиционными методами возведения монолитных железобетонных стен в котлованах с устройством бортов или под защитой шпунтового ограждения. При вооружении платформенной части станции Минского метрополитена "Площадь Ленина" экономия составила свыше 67 тыс. руб. Этот метод позволяет повысить культуру производства, увеличить степень механизации трудоемких процессов, а также безопасность ведения работ.

1.3. Состав работ

В состав работ, рассматриваемых технологической картой, входят:

устройство: форшахты на длину одной шестиметровой захватки;

разработка грунта экскаватором "Поклен" захватками до 6 м в траншее под раствором, бентонитовой глины с погрузкой в автотранспорт;

установка в траншею двух арматурных каркасов шириной 3 м, массой 4 т;

извлечение и установка на очередной захватке разделяющего элемента массой. 1,1 т;

вибрационная укладка бетонной смеси методом ВПТ (вертикально перемещающейся трубы) с параллельной откачкой из траншеи вытесняемого бетоном раствора бентонитовой глины;

приготовление раствора бентонитовой глины, в глиносмесительной установке "Солетанж" с его регенерацией.

1.4. Характеристика условий производства работ

Картой предусматривается производство работ в две смены продолжительностью по семь часов на открытой строительной площадке при температуре наружного воздуха выше 0°С. В случае необходимости организации этих работ в зимнее время должны быть проведены следующие дополнительные мероприятия:

раствор бентонитовой глины применять с добавлением соответствующих химических реагентов, препятствующих его замерзанию, по рекомендации строительной лаборатории;

над глинорастворным узлом следует возвести тепляк с установкой емкости регистров для подогрева глинистого раствора;

при температуре ниже -20°С производить периодическую откачку раствора бентонитовой глины из траншеи в емкости, заменяя его подогретым;

вблизи экскаватора иметь отдельную утепленную емкость с горячей водой для опускания в нее грейфера во время перерывов в работе;

для обеспечения нормального режима схватывания и твердения бетонной смеси над форшахтой устраивать тепляки.

1.5. Указания по привязке типовой технологической карты к местным условиям

При привязке карты к местным условиям уточняют геологическую характеристику грунта, объемы всех предстоящих работ, затраты труда и материально-технические ресурсы.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Указания по подготовке объекта и требования к готовности предшествующих работ.

До начала работ по возведению стен станции способом "стена в грунте" на стройплощадке должны быть выполнены следующие подготовительные работы:

снят слой растительного грунта;

переложены все подземные коммуникации, попадающие в сечение подземной части стен станции;

обеспечен водоотвод со всей поверхности стройплощадки;

произведена планировка поверхности бульдозером;

разбиты продольные оси траншей;

устроено ограждение стройплощадки;

сооружены подъездные пути для автотранспорта ко всем точкам технологического процесса;

размещены передвижные административно-бытовые помещения, подготовлены места складирования строительных материалов и конструкций;

организовано изготовление и доставка к месту работ арматурных каркасов из сеток заводского изготовления;

изготовлен необходимый запас арматурных каркасов и организована их доставка к месту монтажа;

смонтированы и опробованы все механизмы установки "Солетанж" для производства раствора бентонитовой глины;

смонтированы временный водопровод и средства пожаротушения;

доставлены на строительную площадку все необходимые механизмы и оборудование;

Кроме того, строительная площадка должна быть обеспечена бетоном в требуемых технологией объемах и марках, электроэнергией, стационарным и временным освещением для работы в темное время суток, а также переходящим запасом бентонитового порошка, химических добавок, леса и др. материалов. В процессе работ по возведению "стен в грунте" все подъездные пути должны поддерживаться в проезжем состоянии.

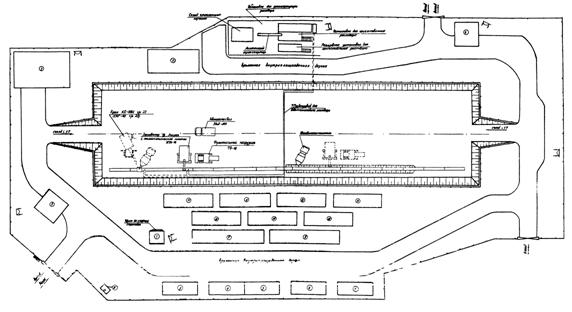

2.2. Схема организации строительной площадки с расположением всех необходимых для работы помещений, коммуникаций, оборудования и механизмов для возведения "стены в грунте" на строительстве станции метрополитена приведены на рис. 2.

Условные обозначения

Архитектурный забор по ГОСТ 23407-78

Ограждение котлована по ГОСТ 724059-76

Ворота

Щит со схемой движения автотранспорта

Направление движения автотранспорта

Осветительная мачта

Рисунок 2

2.3. Указания по технологии работ

Технологические операции по возведению несущих конструкций станций метрополитена, сооружаемых методом "стена в грунте", выполняются в следующей последовательности:

отрывка рабочей траншеи;

установка арматурных каркасов в траншею;

извлечение и установка разделительного элемента;

укладка бетонной смеси в траншею методом вертикального подъема трубы (ВПТ);

приготовление, закачка в траншею, откачка из траншеи и регенерация бентонитовой глины.

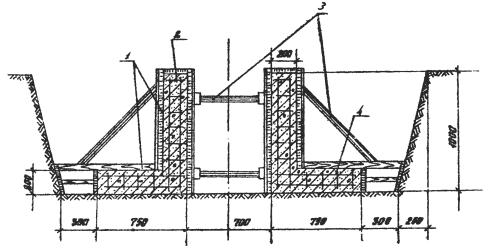

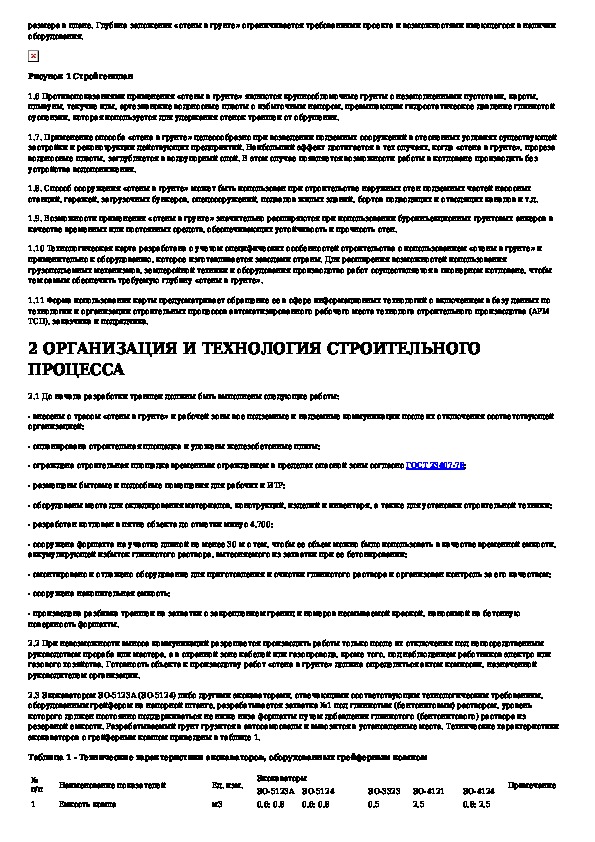

2.3.1. Устройство форшахты (рис. 3)

Форшахта предназначается для:

фиксирования направления основной траншеи по горизонтали и вертикали;

обеспечения устойчивости верхней части рабочей траншеи против обрушения в процессе ее разработки;

выполнения функции кондуктора, направляющего рабочий орган землеройной машины;

1 - щиты опалубки инвентарные; 2 - бетон форшахты М200; 3 - распорки из бруса и круглого леса; 4 - арматурная сетка

Устройство форшахты начинается с пионерной траншеи, т.е. с верхней части будущей основной траншеи, в которой возводится монолитная железобетонная стена. Пионерная траншея отрывается в соответствии с проектом на глубину 1,0 м шириной 4,0 м на длину одной шестиметровой захватки. Закрепленная монолитной железобетонной крепью пионерная траншея образует форшахту.

Выемка грунта в пионерной траншее осуществляется по одной шестиметровой захватке экскаватором "Поклен" с телескопической мачтой КТА-18, оборудованного ковшом грейферного типа емкостью 0,5 м 3 . Погрузка грунта производится в автотранспорт (ЗИЛ-555). Взамен экскаватора при отрывке пионерной траншеи можно использовать экскаваторы, не оборудованные ковшами грейферного типа, например, экскаватор "Беларусь" или ЭО-4321.

Армирование форшахты производится в соответствии с проектом из готовых арматурных сеток с прутьями диаметром 8 мм. Конструкция армировки шахты предусматривает два ряда арматурных сеток, связанных арматурными прутьями, образующими пространственный арматурный каркас.

Опалубка форшахты собирается из инвентарных деревянных щитов с устройством деревянных распорок из бруса и круглого леса в соответствии с проектом.

Бетонирование форшахты ведется из автобетоносмесителя с двух сторон попеременно бетоном М200. Уплотнение бетонной смеси производят глубинными вибраторами ИВ-67.

Форшахта после окончания бетонирования каждой захватки закрывается деревянным щитовым настилом, а в зимнее время уложенный бетон должен обогреваться способом, указанным в проекте производства работ.

Разборка щитовой опалубки и засыпка грунта за стенки форшахты с его уплотнением ручной электрической трамбовкой ИЭ-4505 производится на длине захватки 6 м после набора прочности бетоном не менее 30% проектной.

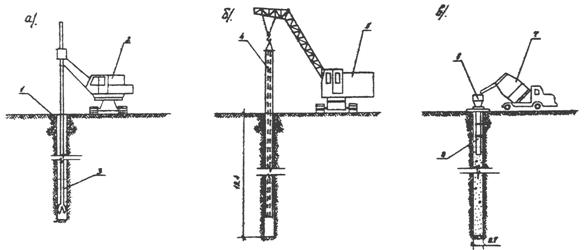

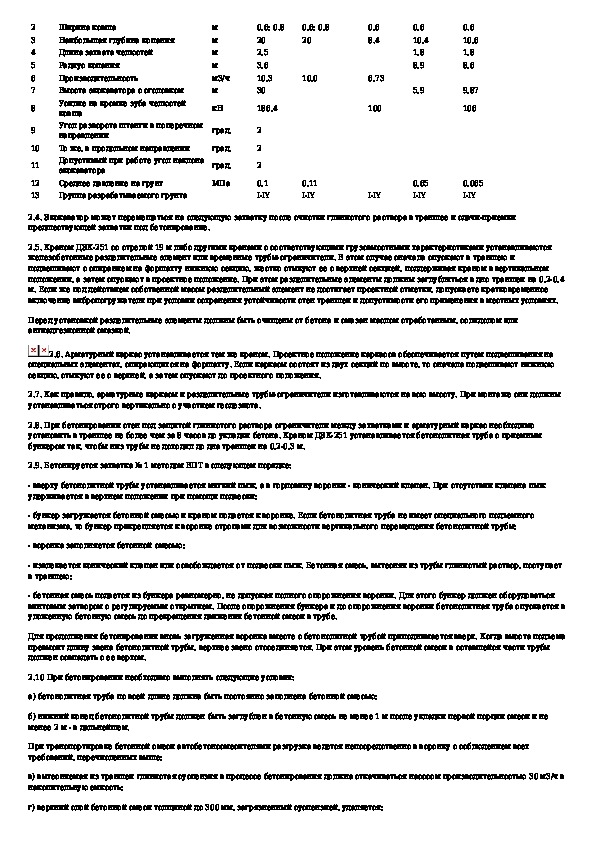

2.3.2. Отрывка рабочей траншеи ( Рис. 4а )

До начала работ по отрывке рабочей траншеи должны быть выполнены следующие работы:

забетонирована на длине пяти захваток (30 м) форшахта;

приготовлен раствор бентонитовой глины в количестве, необходимом для заполнения первой захватки длиной 6 м;

проложены трубы и шланги для подачи и откачки из траншеи раствора бентонитовой глины.

Разработку грунта в основной траншее производят экскаватором "Поклен" с погрузкой в автотранспорт. Взамен экскаватора "Поклен" С-160 можно применить отечественный экскаватор ЭО-5122, оборудованный грейфером емкостью 0,6 м 3 на телескопической напорной штанге. Максимальная глубина выемки грунта в траншее - 18,1 м. Работу ведут шестиметровыми захватками. Одновременно в траншею по трубам и шлангам, проложенным от растворосмесительной установки "Солетанж", закачивают раствор бентонитовой глины. Уровень раствора должен постоянно находиться на 20 см ниже верха форшахты.

Глубина разработки основной траншеи проверяется по отметкам на телескопической стреле экскаватора, а неровность ее дна - специальным зондом.

Отбор проб и проверка физических свойств (плотности, вязкости) раствора бентонитовой глины производится не менее двух раз в смену (в начале смены и в середине).

2.3.3. Установка в траншею арматурных каркасов ( Рис. 4б )

Перед установкой арматурных каркасов в траншею должны быть выполнены следующие работы:

отрыта основная траншея на длину одной шестиметровой захватки;

проверено соответствие размеров траншеи в плане и по высоте проекту, а также ровность ее дна должна быть проверена и принята по акту;

изготовленные два арматурных каркаса должны быть приняты по акту представителями технического надзора и исполнителями работ.

Установку арматурных каркасов в траншею с раствором бентонитовой глины производят с помощью автокрана КС-5363 грузоподъемностью 25 тс (СКГ-40 грузоподъемностью 40 тс) сразу же после разработки основной траншеи и передвижения экскаватора "Поклен" на следующую захватку. Каркасы в вертикальном положении опускают в траншею с помощью четырехветвевого стропа и подвешивают на бетоне форшахты с помощью стальных уголков размером 90×56×6 мм. Специальное ограничители (рис. 5), приваренные к арматуре каркаса, обеспечивают образование защитного слоя у стенок траншеи толщиной 6 - 7 мм, а разделяющий элемент - вертикальность его установки и расположения в траншее с помощью специальных направляющих.

Рассматриваемые технологической картой арматурные каркасы имеют массу 4 т, ширину 3,0 м, высоту 12,4 м.

2.3.4. Извлечение и монтаж разделительного элемента

Разделительный элемент массой 1,1 т, изготовленный в соответствии с проектом, служит для предотвращения вытекания свежеуложенного бетона в разрабатываемую траншею следующей захватки.

Технология возведения несущей "стены в грунте"

1 - бетон форшахты; 2 - экскаватор "Поклен" с телескопической мачтой, оборудованной ковшом грейферного типа; 3 - основная траншея глубиной 12,4 м, шириной 0,7 м; 4 - арматурный пространственный каркас массой 4 т; 5 - кран КС-5363 (СКГ-40) грузоподъемностью 25 (40) тс; 6 - приемный бункер для бетона емкость 0,8 м 3 ; 7 - автобетоносмеситель; 8 - секции бетонолитных труб Ø 273 мм с быстроразъемными замками

1 - места установки бетонолитных труб; 2 - стенка траншеи; 3 - направляющие; 4 – арматурный каркас

До начала работ по извлечению и установке разделительного элемента должны быть выполнены следующие работы:

подготовлены к работе кран и грузозахватные приспособления;

маркшейдерской службой размечены на форшахте захватки, где будет установлен разделительный элемент, место его установки;

перекрыта траншея в местах извлечения и установки разделительного элемента мостками (щитами).

Извлечение и последующий монтаж разделительного элемента производят краном КС-5363 (СКГ-40) с помощью четырехветвевого стропа. При этом для устранения раскачивания его удерживают с двух сторон за гибкие оттяжки.

После извлечения разделительного элемента из траншеи его внешняя поверхность промывается из шланга и смазывается консистентной смазкой.

2.3.5. Укладка бетонной смеси в траншею методом ВПТ (Рис. 4в)

До начала работ по бетонированию траншеи должны быть выполнены следующие работы:

смонтированы, опущены в траншею и закреплены на форшахте два става бетонолитных труб с закрепленными на них вибраторами.

Монтаж двух бетонолитных труб производится бригадой на земле. Затем с помощью крана КС-5363 (СКГ-40) их поднимают, опускают в траншею через специальное проемы в каркасах и закрепляют на бетоне форшахты с помощью опорной рамы и "вилки", размеры и конструкция которых определена проектом. Опорные рамы и "вилки" изготавливаются в механических мастерских и входят в комплект оборудования для бетонирования методом ВПТ.

Нижний край бетонолитной трубы , опущенной в траншею, должен не доходить до ее дна на 6 - 10 см, что обеспечивается фиксированной глубиной траншеи и длиной бетонолитной трубы, жестко опирающейся на опорную раму.

Затем на бетонолитную трубу, жестко закрепленную на форшахте, с помощью крана монтируется приемный бункер емкостью 0,8 м 3 .

Бетонирование стены ведется через две бетонолитные трубы поочередно. При этом производится монтаж, опускание и подъем бетонолитных труб. Бетонная смесь из автобетоносмесителя поступает в приемные бункера, включаются вибраторы и бетон по трубам перемещается в траншею, вытесняя из нее раствор бентонитовой глины. Вибраторы обеспечивают беспрепятственный спуск бетонной смеси по трубам, распределение ее в бетонируемом пространстве траншеи и уплотнение.

Бетонирование производится постепенно на высоту одного звена бетонолитных труб. Затем освобождается крепление трубы на форшахте, краном поднимают весь став на высоту одного звена и вновь закрепляют на форшахте. После этого рабочие освобождают быстроразъемные замки верхнего звена трубы у приемного бункера, звено удаляют, а бункер вновь монтируют на верхнюю часть трубы. При этом нужно следить за тем, чтобы в трубе не образовывалось воздушных пробок, а ее нижний конец постоянно находился в бетоне.

Таким образом, по мере бетонирования стены бетонолитные трубы поднимают краном, а их звенья последовательно демонтируют.

В процессе бетонирования вытесняемый из траншеи раствор бентонитовой глины откачивается по шлангам и трубам на установку "Солетанж", где подвергается регенерации и повторному использованию. Все операции по монтажу и удалению звеньев бетонолитных труб производятся при выключенных вибраторах. Звенья бетонолитных труб по мере демонтажа должны промываться водой, а их быстроразъемные замки смазываться консистентной смазкой.

2.3.6. Приготовление, закачка, откачка и регенерация раствора бентонитовой глины

Раствор бентонитовой глины приготавливается на глинорастворном установке фирмы "Солетанж", расположенной на строительной площадке. Вместо комплекта глинорастворной установки фирмы "Солетанж" можно применять комплект отечественного оборудования для приготовления раствора бентонитовой глины. В комплект входят:

глиномешалка ГКМ-2МА. емкостью 2 м 3 - 2 шт.

насос С-85б производительностью 6 м 3 /ч - 2 шт.

сетка-сито для процеживания раствора - 1 шт.

гидроциклон - 1 шт.

накопительные емкости - 3 шт.

Кроме этого оборудования для приготовления, подачи в траншею и откачки из нее раствора бентонитовой глины могут применяться:

растворомешалка конструкции В/О Гидроспецстрой - РМ-500, РМ-750;

глиномешалка МГ2-4, Г2-П2-4;

поршневые насосы НГР-250/50, 11ГР, ЭМГР и др.

В траншею раствор закачивается насосом по заранее проложенным металлическим трубам диаметром 50 мм и резиновым шлангам. По этим же трубам раствор откачивается на установку и поступает в систему регенерации для последующего использования.

Приготовление раствора бентонитовой глины и управление всеми механизмами глинорастворной установки "Солетанж" производится в соответствии с "Инструкцией по эксплуатации и техническому обслуживанию" этого оборудования. Все операции по приготовлению раствора, закачке и откачке его ив траншеи, регенерации и текущему техническому обслуживанию установки выполняют два нагнетальщика III разряда.

Показатели качества раствора бентонитовой глины должны соответствовать/проектным в пределах; указанных в п. 7.6 главы СНиП III -9-74 и устанавливаются строительной лабораторией. Работники строительной лаборатории после полного исследования качества применяемой для приготовления раствора глины также назначают к применению химические добавки и их требуемый объем.

Контроль за качеством приставляемого раствора ведут работники строительной лаборатории, отбирая два раза в смену с помощью батометра пробы и исследуя их плотность, вязкость, содержание песка, стабильность, суточный отстой и расплыв. Полученные/показатели записываются в журнал лабораторных испытаний.

2,3.7. Для обеспечения непрерывности технологической цепочки по сооружению несущих конструкций станций метрополитена

методом "стена в грунте" необходимо выполнять следующие условия:

работы следует начинать с сооружения форшахты на длину пяти шестиметровых захваток (30 м) для обеспечения фронта работ по разработке основной траншеи, установке арматурных каркасов и бетонирования стены;

после сооружения форшахты (разработки грунта, установки арматуры, возведения опалубки и бетонирования) на длине 30 м, производить разопалубливание первой шестиметровой заходки и засыпку грунте за стенки форшахты с его трамбовкой. Этим обеспечивается семисуточный набор прочности бетона в форшахте;

далее все операции следует производить в последовательности, установленной графиком производства работ ( табл. 1 ).

Таким образом, в дальнейшем, разрыв между сооружением форшахты и разработкой грунта в основной траншее составляет 30 м, что обеспечивает технологическое время для набора необходимой прочности бетона форшахты (7 суток).

2.3,8. При выполнении комплекса строительно-монтажных работ по сооружению несущих конструкций станки метрополитена следует выполнить требования следующих нормативных документов:

СНиП III 1-9-74 "Основания и фундаменты. Правила производства и приемки работ"

СНиП III -1-76 "Организация строительного производства"

СН 477-75 "Временная инструкция по проектированию стен сооружений и противофильтрационных завес, устраиваемых способом "стена в грунте", М., 1976;

"Руководства по производству и приемке работ при устройстве оснований и фундаментов", НИИОСП им. Н.М. Герсеванова, М., 1977.

2.4. Указания по организации труда

Работы по сооружению несущих конструкций станций метрополитена способом "стена в грунте" выполняются в две семичасовые смены в сутки по графику производства работ ( табл. 1 ), предусматривающему сооружение стены длиной 6 м (одна захватка) за три смены.

На возведении "стены в грунте" занята одна комплексная сквозная бригада, работающая по подрядному договору, и состоящая из двух звеньев, которые работают посменно и выполняют весь комплекс работ. Состав звена:

Проводчик/6 разр, - 1 (П1)

Проходчик 5 разр. - 1 (П2)

Проходчик 4 разр, - 1 (П3)

Проходчик 3 разр. - 1 (П4)

Нагнетальщики 3 разр. - 2 ( H 1, H 2)

Машинист экскаватора 6 разр. - 1

Машинист крана 5 разр. - 1

Машинист погрузчика 6 разр, - 1 (П5)

Всего 9 человек

Машинист экскаватора 6 разр, и машинист крана 5 разр, не являются постоянными членами звена по сооружению "стены в грунте". Машинист экскаватора из каждых трех смен, необходимых на сооружение одной шестиметровой захватки "стены в грунте" от этих работ свободен вторую и третью смены, Машинист крана из этих же трех смен свободен каждую первую смену.

Рабочие звеньев владеют вторыми профессиями; машинист погрузчика 5 разр. в период, когда погрузчик не используется, выполняет работы проходчика 4 разр, (П5), проходчик 5 разр. (П2) владеет профессией крепильщика 4 разр., проходчики 6 и 5 разр, (П1, П2 ) владеют профессией монтажника горного оборудования 4 разр.

Работы по сооружению "стены в грунте" выполняются поточным методом по технологической цепочке. Звено I смены работы начинает с разработки грунта в форшахте экскаватором "Поклен", которые производит машинист экскаватора 6 разряда и грузит грунт в самосвалы. Два нагнетальщика (Н1, Н2) 3 разр. занимаются приготовлением раствора бентонитовой глины на установке "Солетанж". Проходчик 6 разр. (П1), проходчик 5 разр. (П2), проходчик 4 разр. (П3), проходчик 3 разр. (П4) и машинист погрузчика 5 разр. (П5), имеющий вторую профессию проходчика 4 разр., устраивают щитовую деревянную опалубку в заранее разработанной траншее форшахты на длине одной шестиметровой захватки.

Через 1,4 часа машинист экскаватора 6 разр., закончив разработку грунта форшахты, переезжает на 30 м назад на другую захватку и разрабатывает грунт основной траншеи до конца смены. Два нагнетальщика 3 разр. (Н1, Н2) обеспечивают закачку раствора бентонитовой глины в траншею, следят за его уровнем в форшахте и приготавливают раствор.

Через 3 часа 45 мин., закончив работы по устройству опалубки в форшахте, рабочие (П1, П2, П3, П4 и П5) производят установку на этой же захватке арматуры и заканчивают ее к концу смены.

Звено второй смены работает следующим образом. Два нагнетальщика 3 разр. (Н1, Н2) осуществляют приготовление раствора бентонитовой глины. Машинист крана 5 разр. и проходчики П1 и П2 извлекают и устанавливают на следующей захватке разделяющий элемент. Затем машинист крана 5 разр. и проходчики П1 и П2 производят монтаж двух арматурных каркасов в заполненную бентонитовым раствором захватку и начинают монтаж двух ставов бетонолитных труб. Эти работы заканчивают к концу смены. Одновременно с этими работами проходчики П3, П4 и П5 бетонируют форшахту с уплотнением бетона ручным вибратором, затем переходят на другую захватку, где занимаются разборкой опалубки и обратной засыпкой грунта за стенки форшахты с электротрамбовкой. Эти работы продолжаются до конца смены и заканчиваются одновременно с окончанием работ по монтажу бетонолитных труб.

Работы третьей смены организованы так. Машинист крана 5 разр. и три проходчика (П1, П2 и П3) в течение всей смены производят бетонирование одной шестиметровой захватки. Два нагнетальщика (Н1, Н2) обеспечивают откачку и регенерацию бентонитового раствора. Проходчик П4 и машинист погрузчика 5 разр. продолжают вести засыпку грунта с его трамбовкой за стенки котлована форшахты. Работы по бетонированию траншеи и обратной засыпке грунта в форшахту заканчиваются к концу смены одновременно.

Далее все технологические процессы повторяются.

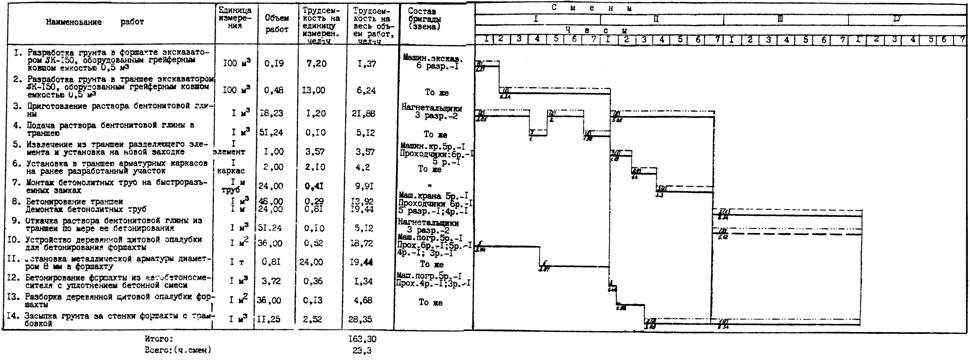

2.5. График выполнения работ по сооружению несущих конструкций метрополитена способом "стена в грунте* представлен в табл. 1 (длина захватки - 6 м, глубина траншеи - 12,4 м, время, затрачиваемое на возведение "стены в грунте" на одной шестиметровой захватке - 3 смены).

2.6. Калькуляция трудовых затрат, приведена в табл. 2.

График выполнения работ по сооружению монолитной железобетонной стены методом "стена в грунте" при сооружении станции метрополитена (одна заходка длиной 6 метров)

Калькуляция затрат труда та сооружение несущих конструкций станции метрополитена методом "стена з грунте" (на одну шестиметровую захватку)

125-05 ТК: Технологическая карта. Устройство несущей "стены в грунте" из монолитного железобетона (при разработке грунта экскаватором, обору

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Технологическая карта. Устройство несущей "стены в грунте" из монолитного железобетона (при разработке грунта экскаватором, обору.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме - легко просмотреть документ Технологическая карта. Устройство несущей "стены в грунте" из монолитного железобетона (при разработке грунта экскаватором, обору (без загрузки его на свой компьютер). Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер - Вы можете также скачать Технологическая карта. Устройство несущей "стены в грунте" из монолитного железобетона (при разработке грунта экскаватором, обору на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии. Возможность печати руководства пользователя также была предусмотрена на нашем сайте, и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer. Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

Читайте также: