Устройство стены крытого вагона

Обновлено: 25.04.2024

Кузова пассажирских вагонов

Унифицированный металлический кузов, принятый в СССР для пассажирских вагонов всех типов, относится к несущим конструкциям типа замкнутой оболочки с многочисленными оконными и дверными проемами в стенах. Расположение и размеры проемов обусловлены архитектурно-планировочными решениями вагонов. В вагоностроительной практике встречаются две конструктивные разновидности таких кузовов, принципиальное различие которых заключается в наличии или отсутствии хребтовой балки в средней базовой части вагона. Однако все кузова одинаковы по типу несущей конструкции, в которой металлические гофрированные обшивки пола, стен и крыши, подкрепленные поперечными и продольными элементами жесткости, совместно образуют замкнутый контур. Этот контур рассматривают как единую несущую систему. Для кузовов такого типа характерны высокие прочность и жесткость; они обеспечивают безопасные условия проезда пассажиров в вагонах, что подтверждает их эксплуатация.

При конструировании металлических несущих кузовов типа замкнутой оболочки помимо внешних форм выбирают также рациональные формы обшивки, ее толщину, материал, геометрические параметры элементов жесткости, подкрепляющих обшивку. Методы расчета кузова как подкрепленной оболочки с вырезами подробно разработаны Е. Н. Никольским и другими специалистами.

Важным фактором является правильное распределение металла по периметру и в различных сечениях кузова. Спроектированную конструкцию кузова оценивают также’коэффициентом g потребления материала, к снижению которого следует стремиться. Коэффициент g можно выразить как отношения массы кузова к его длине (?0 = Ск/Ь), к площади горизонтальной проекции кузова (?х = = Ок/ЬВ) и к объему кузова (g2 = Ок/ЬВН). Доля кузова в общей массе вагона значительна (в среднем до 30%). Поэтому снижение массы кузова, как и массы других устройств вагона, является постоянной и актуальной задачей.

При проектировании конструкций вагонов и, в частности, чх несущих элементов, подверженных различным внешним воздействиям, возникает вопрос, из какого материала наиболее рационально выполнить ту или иную конструкцию, чтобы ее масса была минимальной. Наиболее целесообразный материал с точки зрения достижения наименьшей массы элементов конструкции при

необходимой прочности выбирают по прочностно-весовым характеристикам (ПВХ), позволяющим судить о показателях массы деталей без ее вычисления. Это обстоятельство, в свою очередь, дает возможность сравнить ПВХ различных материалов и выбрать наивыгоднейший, который обеспечивает минимальную массу. Наряду с этим рассматривают технологические вопросы и оценивают экономическую эффективность, что может скорректировать полученный результат и заставить принять материал, масса которого отличается от минимальной, но оптимальна с учетом всего комплекса требований. Для некоторых видов деформаций при статическом и динамическом действии сил ПВХ следующие:

Благодаря выявлению излишних запасов прочности, изысканию новых конструктивных решений и технологических мероприятий, изучению опыта эксплуатации вагона, анализу зарубежной практики, разработке уточненных методов и норм для расчета и проектирования несущих конструкций типа замкнутой оболочки за последние годы снижена масса кузовов некупейных вагонов со спальными местами и вагонов открытого типа с креслами для сидения в среднем на 17%, купейных вагонов с мягкими спальными местами — более чем на 10%, почтовых — на 14%, багажных — на 12% и т. д. Были упразднены стрингеры, а их функции стала выполнять сама обшивка, уменьшенная по толщине и снабженная необходимым количеством продольных гофров. При этом резко снизился объем сварки и правки, уменьшилась погибь обшивки, улучшились изоляционные качества вагона и коррозионная защита кузова. Оказалось возможным уменьшить количество поперечных балок металлического настила пола, снизить высоту шкворневых балок и т. д.

Кузов современного вагона (рис. 104) обычно расчленен на следующие конструктивно-технологические блоки, раму 1 с настилом пола; боковые 2, торцевые и тамбурные стены; крышу 3.

Рама (рис. 105) состоит из хребтовой балки 1, проходящей по всей длине кузова, двух шкворневых 2, трех поперечных 3 и двух концевых 4 балок. Хребтовая балка 1 состоит из трех частей: средняя облегченная выполнена из швеллера №30 (ГОСТ 8240—72), а концевые усиленные — из швеллера № 30 В-1 (ГОСТ 5267—63). Стыки частей хребтовой балки расположены между шкворневыми и установленными вблизи них поперечными балками. Стыки косые и выполнены в разных поперечных плоскостях рамы. Шкворневые балки сварены из вертикальных стенок, перекрытых верхними и нижними листами толщиной 10 мм. Совместно они образуют закрытое коробчатое переменное сечение. Все поперечные балки штампованные из листа толщиной 6 мм. В сечении они имеют вид неравнобокого уголка, высота которого уменьшается по мере удаления от хребтовой балки.

Для концевых балок применен швеллер, части которого снизу и сверху перекрыты усиливающими листами, подкрепленными угольниками и ребрами жесткости. Настил пола уложен сверх рамы и приварен к ней электродуговой сваркой. Настил представляет собой три металлических листа, один из которых, расположенный между шкворневыми балками, имеет толщину 2 мм и для увеличения жесткости снабжен продольными гофрами. Концевые листы гладкие, их толщина 3 мм. Боковыми обвязками рамы служат горячекатаные зетобразные профили (100X75X X75X6,5 мм), к которым приварены листы и балочки пола, уложенные на металлический настил и соединенные с ними контактной точечной сваркой.

Рис. 105. Рама кузова с хребтовой балкой (металлический настил пола снят)

Боковая стена (рис. 106) выполнена из трех продольных поясов — подоконного 1, среднего 2 и надоконного 3. Средний пояс толщиной 2 мм состоит из штампованных элементов, образующих обрамленные отгибкой оконные вырезы и гофрированные простенки между ними. Их стыки расположены посередине оконного проема, т. е. в зоне наименьших напряжений. Для нижних и верхних поясов использованы поставляемые металлургической промышленностью холодногнутые гофрированные профили из листовой стали толщиной соответственно 2,5 и 2 мм. Пояса контактной точечной сваркой соединены внахлест и благодаря граничным гофрам образуют выполняющие функции элементов жесткости полые замкнутые профили над проемами окон и под ними. Такой тип соединения одновременно служит технологическим компенсатором погрешностей линейных размеров собираемых элементов по высоте. Обшивка боковой стены подкреплена поперечными элементами жесткости — стойками зетобразного профиля (56x45x40x3 мм), расположенными в простенках вблизи вертикальных кромок оконных вырезов, а также стойками у дверных проемов, которые имеют омегообразное сечение (200Х70Х50Х ХЗ мм). Свободный край надоконного пояса обшивки стены окантован верхней обвязкой из гнутого зетобразного профиля (50X70X20X3 мм), к которому приварены концы стоек. Все элементы жесткости приварены к листам обшивки контактной точечной сваркой.

Торцовая стена (рис. 107) того конца вагона, где размещено служебное отделение, собрана из листов толщиной 1,5 мм, подкрепленных промежуточными зетобразными элементами жесткости, и снабжена угловыми и двумя противоударными стойками из двутавра. Стойки, расположенные по обе стороны дверного проема, служат для защиты концевой части кузова от возникающих в аварийных случаях больших продольных нагрузок. На этой торцовой стене предусмотрено два ящика —один для хозяйственного инвентаря, другой для угля. Противоположная торцовая стена кузова таких ящиков не имеет. Стены, отделяющие тамбур от внутреннего помещения вагона, также выполнены из металлических листов и подкреплены стойками в дверных проемах.

Крыша (рис. 108) представляет собой сварной каркас из дуг гнутого зетобразного профиля (45x65x40x2,5 мм), связанных по краям с боковыми обвязками углового сечения (56x56x3 мм). Боковые обвязки, в свою очередь, соединены с концевыми обвязками, выполненными из швеллера. Каркас крыши обшит в средней части листами толщиной 1,5 мм с продольными гофрами, а на скатах — гладкими листами толщиной 2 мм. Торцы каркаса закрыты фрамугами, жесткость которых обеспечивают гофрированные листы. Крыша имеет отверстия с горловинами, снабженными фланцами для крепления дефлекторов, а также люки, предназначенные для облегчения работ, связанных с монтажом и демонтажом баков для воды, калорифера и котла водяного отопления.

Рис. !08. Поперечное сечение крыши кузова

Готовые конструктивно-технологические блоки кузова сваривают в местах сопряжения их обвязочных элементов. Коррозионную стойкость кузова увеличивают, применяя для обшивочных листов низколегированные стали с присадкой меди. С этой же целью поверхности листов перед приваркой других элементов покрывают токопроводящим грунтом. Все внутренние поверхности кузова после очистки, обезжиривания и сушки покрывают грунтом ФЛ-ОЗК (ГОСТ 9109—76), а настил пола и подоконные пояса боковых стен, которые более интенсивно подвергаются коррозии, — грунтом В Л-02 или ВЛ-08, а затем мастиками № 213 или № 579.

Для входа в вагон установлены подножки, перекрываемые откидными фартуками. На концевых балках рамы у торцовых дверей имеются переходные площадки. Для безопасного перехода пассажиров из вагона в вагон, исключения зазоров между автосцепками сцепленных вагонов и создания упругой связи между ними вагоны снабжены упругими переходными площадками, укрепленными на торцах кузова. Роль буферов выполняют пружинные амортизаторы, стержни которых шарнирно связаны с плоскими фигурными тарелями. Резиновое суфле с цилиндрическими баллонами прикреплено к металлической раме на торцовой стене, обрамляющей верхнюю и боковые стороны проема двери. В свободном состоянии суфле выступает за пределы оси сцепления автосцепок на 65 мм, что обеспечивает надлежащее уплотнение баллонов у сцепленных вагонов.

Металлический кузов без хребтовой балки по своей принципиальной несущей схеме аналогичен рассмотренному выше кузову. Главное их различие состоит в ином конструктивном решении рамы, при котором (рис. 109) хребтовая балка на участке между шкворневыми балками отсутствует. В связи с этим приходящиеся на боковые обвязки нагрузки значительно увеличиваются, что вынуждает выполнять обвязки из более мощного профиля. Весьма развита консольная часть рамы, так как она призвана воспринимать продольные силы и передавать их на боковые стены кузова. Конструктивно лобовая, концевая и шкворневая балки, а также раскосы объединены в единый узел, так как сверху и снизу они перекрыты листами толщиной 10 мм. Листы имеют вырезы, форма

Рис. 109. Рама кузова без хребтовой балки (металлический настил пола снят)

которых повторяет промежутки, образованные перечисленными элементами. Поперечные балки рамы корытообразного профиля расположены между шкворневыми балками и приварены концами к боковым обвязкам. К указанным балкам приварен настил пола, выполненный из стального листа толщиной 2,5 мм со сплошными продольными трапециевидными гофрами.

Рамы такого типа выгодно отличаются по своим технико-экономическим показателям и хорошо зарекомендовали себя в эксплуатации на железных дорогах. Поэтому такое конструктивное решение рамы целесообразно использовать во вновь создаваемых пассажирских вагонах.

В настоящее время, когда почти исчерпаны излишние запасы прочности, нельзя ожидать снижения массы несущих конструкций пассажирских вагонов без применения для их изготовления новых материалов, в частности таких, как алюминиевые сплавы и нержавеющие стали. Это позволит также повысить коррозионную стойкость и надежность кузовов пассажирских вагонов.

Несущие конструкции, изготовленные из алюминиевых сплавов, отличаются низким модулем упругости и обладают большей, по сравнению со стальным кузовом, энергоемкостью. Высокая коррозионная стойкость сплавов к атмосферным воздействиям и реагентам, корродирующим углеродистую сталь, позволяет отказаться от наружной окраски кузовов. Алюминиевые сплавы хорошо поддаются штамповке и прессованию. Это обстоятельство открывает широкие возможности создания деталей сложной конфигурации, объединения их в блоки и панели, что, в свою очередь, позволяет рационально использовать материал, получить констру кции высокой технологичности при значительно меньшем объеме сборочно-сварочных работ и лучшем товарном виде.

Отечественная вагоностроительная промышленность накопила определенный опыт создания пассажирских вагонов, в несущих конструкциях которых широко применены алюминиевые сплавы. Первая модель (1971 г.) — с салоном (длина 23,6 м) открытого типа и местами для сидения; вторая модель (1963 г.) — с салоном (длина 26 м) купейного типа и спальными местами; третья модель (1969 г.) — с салоном (длина 23,6 м) некупейного типа и спальными местами; четвертая мод. РТ-200 (1972 г.) — с салоном (длина 26,38 м) открытого типа и местами для сидения. Кузова этих вагонов, построенных КВЗ, имеют конструкцию типа замкнутой оболочки с вырезами, в которой использована гофрированная обшивка, подкрепленная поперечными элементами жесткости.

В опытном вагоне первой модели кузов полностью выполнен из алюминиево-магниевого сплава АМгб и сварен дуговой электрической сваркой в среде аргона. Конструкция этого вагона была принята подобной серийным стальным конструкциям, но рама не имела хребтовой балки. Применение алюминиевых сплавов позволило снизить массу кузова на 6,3 т (примерно на 40%) по сравнению с массой кузова из стали. Вторая модель вагона имела кузов комбинированной конструкции. Стены и крыши были изготовлены из алюминиевого сплава АМгб, рама — из низколегированной стали 09Г2, а настил пола из стали 15. Листы обшивки во всех конструктивно-технологических блоках (кроме консольных частей рамы) были изготовлены гофрированными, продольные элементы жесткости — из гнутых профилей, а стойки и дуги крыши — прессованными. Рама не имела хребтовой балки в средней части. Боковые стены и обвязки рамы были соединены заклепками с использованием полос из алюминиевого сплава АМгб, приваренных к листам обшивки и стойкам стен. Края листов были также приклепаны к нижним полкам обвязок. Контактные поверхности стальных обвязочных зетобразных профилей были оцинкованы и затем покрыты грунтом, который также нанесен и на нижние поверхности алюминиевых полос.

Использование рамы из стали было продиктовано стремлением уменьшить потребление алюминиевых сплавов и снизить этим срок окупаемости вагона. Однако конструкция кузова из разнородных материалов обладает следующими недостатками: исключает возможность получения высокой энергоемкости, как при цельноалюминиевом кузове; возникают дополнительные температурные напряжения вследствие различных коэффициентов линейного расширения использованных материалов. Исследования такого вагона на прочность показали, что сталеалюминиевый кузов не обеспечивает равномерности передачи сжимающих сил на'среднюю часть рамы. В технологическом отношении клепано-сварные конструкции с учетом необходимости защиты от коррозии мест контактов стали и алюминия не выявляют преимуществ этой модели.

Рис. ПО. Сечение цельноалюминиевого кузова (третья модель)

Третья модель вагона, построенная на базе типового внутреннего оборудования (вагон некупейного типа), имеет кузов без хребтовой балки (рис. ПО), изготовленный полностью из алюминиевых сплавов. Номенклатура алюминиевых сплавов расширена, лучше использованы преимущества матричного прессования профилей, для изготовления которых применен сплав 1915Т, отличающийся повышенными прочностными и технологическими свойствами. Обшивочные листы, выполненные из алюминиевомагниевого сплава АМгб, также имеют продольные гофры. Однако для этих листов избрана единая трапециевидная форма, что позволило увеличить их жесткость. Стойки боковых и торцовых стен, дуги крыши, поперечные балки пола, элементы центральной балки в консольных частях рамы и продольные обвязки выполнены из прессованных профилей. Масса кузова в этом конструктивном исполнении оказалась на 40% меньше, чем масса стального кузова вагона ЦМВО-66 серийного производства. У кузова этой модели ширина на уровне верхних обвязок на 135 мм меньше. Трапециевидное сечение дает возможность улучшить аэродинамические качества вагона и несколько снизить его центр тяжести.

Четвертая модель вагона РТ-200 с цельноалюминиевым кузовом предназначена для скоростных поездов. По этому образцу построена опытная партия вагонов. Увеличенная длина и база

вагона вызвали необходимость обеспечить требуемую изгибную жесткость кузова. С этой целью средняя часть вагона снабжена несущим кожухом-обтекателем длиной 8,3 м и высотой 0,73 м, значительно увеличивающим поперечное сечение кузова (рис. 111). За пределами кожуха-обтекателя установлены подъемные фальшборта. Для доступа к подвагонному оборудованию есть люки в обтекателе. Остальная несущая часть кузова решена идентично конструкции третьей модели.

По-иному расположены раскосы в консольной части рамы, которые с целью создания лучших условий для передачи продольных усилий на боковые стены кузова направлены под углом от швеллеров концевых балок к средней зоне каждой шкворневой балки. Боковые обвязки рамы имеют П-образную форму с отбортованными нижними горизонтальными полками и совместно с обшивочными листами боковых стен образуют полые прямоугольные профили.

В последние годы идут большие работы по выбору и использованию для несущей конструкции кузова экономнолегированной нержавеющей стали и других сталей, обладающих повышенными коррозионными и прочностными свойствами. Применение таких сталей позволит резко снизить потребление материала и улучшить технико-эксплуатационные показатели вагона. По данным Калининского филиала ВНИИВ вес сварного кузова некупейного вагона со спальными местами, изготовленного из сталей 10Х14Г14Н4Т (обшивка пола, стен и крыши) и 10ХНДП (элементы жесткости) на 3 тс меньше, чем вес кузова вагона ЦМВО-66 серийного производства. Представляет интерес работа по использованию в отдельных узлах кузова стеклопластиков и других пластмасс (например, трехслойной конструкции пола вагона, металлических элементов консольной части рамы в сочетании со стеклопластиком на основе полиэфирной смолы и др.).

3.1.2 Особенности конструкции кузова грузового крытого вагона

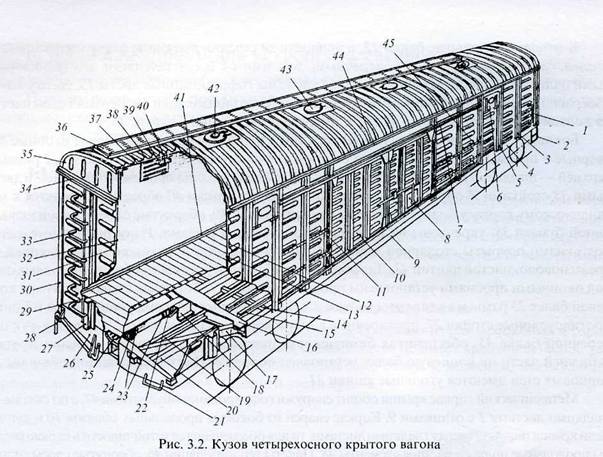

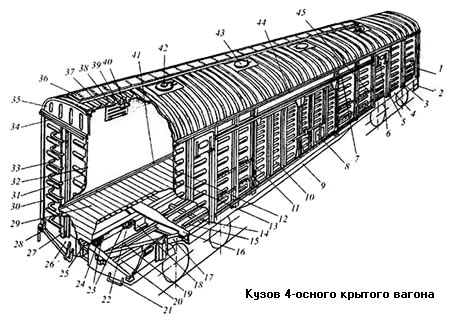

Крытый вагон общего назначения (называемый универсальным) модели 11-217 постройки Алтайского вагоностроительного завода имеет объем кузова 120 м³. Его кузов оборудован двухстворчатыми раздвижными дверями 10 (рис. 3.2), загрузочными люками в крыше 43 и в боковых стенах 6. Уширенные дверные проемы позволяют ускорить процесс производства погрузо-разгрузочных работ, что способствует сокращению простоев вагона под грузовыми операциями и повышению его производительности. Крайние верхние загрузочные люки снабжены печными разделками 42 на случай установки печей отопления при перевозке людей в зимнее время.

Рама кузова сварная, состоит из сквозной хребтовой балки 18, двух продольных боковых 4, двух шкворневых 16, двух концевых 26 поперечных балок. Между шкворневыми балками рамы расположены две поперечные основные (дверные) и семь промежуточных 14, а также продольные балки 15, предназначенные для поддержания настила пола. Под дверным проемом с каждой стороны имеются выдвижные откидывающиеся вниз подножки для обслуживающего персонала. В консольной части рамы размещены раскосы 17, а также продольные длинные 19 и короткие 20 балки. Раскосы 17 служат для передачи части продольных усилий от ударно-тяговых приборов на шкворневую балку и равномерного распределения продольной нагрузки на среднюю часть рамы кузова.

В консольной части хребтовой балки 18 установлены задние упоры 22 автосцепки, объединенные между собой усиливающей надпятниковой коробкой шкворневого узла, а также передние упоры 24, объединенные с ударной розеткой 25 автосцепки, заглубленной внутрь рамы. Между задними и передними упорами на вертикальных стенках хребтовой балки установлены предохранительные планки 23. Боковые продольные балки 4 рамы в дверном проеме усилены балками 9. По концам рама оборудована подножками 2 и поручнями 1, размещенными с каждой стороны вагона. На концевых балках 26 установлены поручни 21 и рычаг 28 расцепного привода автосцепки.

Все основные поперечные балки рамы — шкворневые 16, концевые 26 и дверные в средней части имеют большую высоту, чем в концевых частях, что приближает их к конструкции равного сопротивления изгибу и позволяет уменьшить массу; сверху на раму настлан пол 29 из досок, соединенных вчетверть и укрепленных по концам металлическим уголком 41. В зоне дверного проема настил пола покрыт металлическими листами, что предохраняет деревянные доски от повреждения при производстве погрузочно-разгрузочных работ.

Боковые и торцовые стены кузова жестко связаны с рамой. Каркас боковой стены состоит из верхней обвязки 44, двух шкворневых 5, двух дверных 11 и шести промежуточных стоек 3. Нижней обвязкой стены служит продольная боковая балка 4 рамы. Каркас снаружи обшит гофрированной металлической 12 и изнутри деревянной 13 обшивками.

В средней части боковой стены расположена двухстворчатая самоуплотняющаяся дверь, а по концам в верхней части имеются люки 6, оборудованные вентиляционными решетками. Створки двери раздвигаются в стороны и перемещаются с помощью роликов по дверному рельсу 7, расположенному в верхней части. Снизу дверь ограничивается порогом. Одна из створок двери оборудована обезгруживающим люком 8, снабженным специальным запором, объединенным с центральным запором дверей. Для облегчения открывания створок дверей при возможных заеданиях на кузове размещены специальные рейки 45, а на створках приварены скобы. С 1984 г. крытые вагоны самоуплотняющимися дверями не оборудуются, а у ранее построенных вагонов разгрузочные (обезгруживающие) люки дверей были заглушены (по указанию МПС).

Торцовая стена посредством двух угловых 30 и двух промежуточных 27 стоек снизу приварена к концевой балке 26 рамы, а сверху верхней обвязкой 34 связана с фрамугой 55 крыши. Торцовая стена имеет наружную металлическую 31 и внутреннюю деревянную 32 обшивки и оборудована скобами 33, служащими для доступа обслуживающего персонала на крышу. Цельносварная крыша оборудована трапом 36 для доступа к загрузочным люкам 43. Крыша состоит из двух фрамуг 35 и набора дуг 40, продольных боковых обвязок и продольных подкрепляющих элементов, сверху покрытых гофрированной металлической обшивкой 38. Изнутри посредством уголков 39 и скоб болтами к дугам 40 крепится подшивной потолок 37 из влагостойкой фанеры.

С целью улучшения использования возрастающей грузоподъемности и повышения эффективности в эксплуатации объем кузова современных моделей крытого вагона увеличен до 140 м³ а в перспективе повысится до 165 м³. Вместо внутренней обшивки из древесных материалов в их кузовах на внутренней поверхности металлической обшивки применяют специальное полимерное покрытие.

Крытые железнодорожные вагоны

Крытый вагон - тип грузового вагона, закрытый со всех сторон, предназначен для обеспечения сохранности перевозимого груза в неблагоприятных метеоусловиях, защиты от кражи и механических повреждений.

Особенности

Разновидности крытых вагонов

Крытые вагоны бывают:

- Универсальные - предназначаются для перевозки штучных, тарно-штучных, пакетированных и насыпных грузов. Благодаря специальным приспособлениям могут использоваться для перевозки людей.

- Специальные - применяют для перевозки скота и птицы, легковых автомобилей, бумаги в рулонах, холоднокатаной стали в рулонах и пачках, апатитового концентрата и других грузов.

Оборудование

Все крытые вагоны имеют типовые для грузовых вагонов ходовые части, ударно-тяговые приборы и тормоза.

Крытые вагоны предназначены для перевозки штучных, тарно-штучных, пакетированных и насыпных грузов, требующих укрытия и защиты от воздействия атмосферных осадков и хищения. Кузов этих вагонов имеет раму, боковые и торцевые стены, крышу и боковые двери и люки для загрузки и выгрузки грузов. Отличительной особенностью универсальных крытых вагонов является наличие боковых дверей, настенного внутреннего несъемного оборудования и люков с вентиляционными решетками на боковых стенах. Наибольший удельный вес в вагонном парке составляют вагоны последних лет выпуска моделей 11 -066, 11-217, 11 -260, 11 -270 и др. У вагона модели 11-217 каркас кузова без раскосов с металлической гофрированной наружной обшивкой (из низколегированной стали марки 10ХНДП) толщиной 3 мм снизу и 2,5 мм сверху. Внутренняя обшивка кузова выполнена из влагостойкой фанеры марки ФСФ толщиной 10 мм. Вагоны модели 11-066 имеет раскосно-стоечную конструкцию кузова, а часть из них - деревянную обшивку стен.

Конструкция крытого вагона

Крытый вагон общего назначения (называемый универсальным), модели 11-217 постройки Алтайского вагоностроительного завода имеет объем кузова 120 м³. Его кузов оборудован двухстворчатыми раздвижными дверями 10, загрузочными люками в крыше 43 и в боковых стенах 6. Уширенные дверные проемы позволяют ускорить процесс производства погрузо-разгрузочных работ, что способствует сокращению простоев вагона под грузовыми операциями и повышению его производительности. Крайние верхние загрузочные люки снабжены печными разделками 42 на случай установки печей отопления при перевозке людей в зимнее время.

Рама кузова сварная, состоит из сквозной хребтовой балки 18, двух продольных боковых 4, двух шкворневых 16, двух концевых 26 поперечных балок. Между шкворневыми балками рамы расположены две поперечные основные (дверные) и семь промежуточных 14, а также продольные балки 15, предназначенные для поддержания настила пола. Под дверным проемом с каждой стороны имеются выдвижные откидывающиеся вниз подножки для обслуживающего персонала. В консольной части рамы размещены раскосы 17, а также продольные длинные 19 и короткие 20 балки. Раскосы 17 служат для передачи части продольных усилий от ударно-тяговых приборов на шкворневую балку и равномерного распределения продольной нагрузки на среднюю часть рамы кузова.

В консольной части хребтовой балки 18 установлены задние упоры 22 автосцепки, объединенные между собой усиливающей надпятниковой коробкой шкворневого узла, а также передние упоры 24, объединенные с ударной розеткой 25 автосцепки, заглубленной внутрь рамы. Между задними и передними упорами на вертикальных стенках хребтовой балки установлены предохранительные планки 23. Боковые продольные балки 4 рамы в дверном проеме усилены балками 9. По концам рама оборудована подножками 2 и поручнями 1, размещенными с каждой стороны вагона. На концевых балках 26 установлены поручни 21 и рычаг 28 расцепного привода автосцепки.

Все основные поперечные балки рамы - шкворневые 16, концевые 26 и дверные в средней части имеют большую высоту, чем в концевых частях, что приближает их к конструкции равного сопротивления изгибу и позволяет уменьшить массу; сверху на раму настлан пол 29 из досок, соединенных вчетверть и укрепленных по концам металлическим уголком 41. В зоне дверного проема настил пола покрыт металлическими листами, что предохраняет деревянные доски от повреждения при производстве погрузочно-разгрузочных работ.

Боковые и торцовые стены кузова жестко связаны с рамой. Каркас боковой стены состоит из верхней обвязки 44, двух шкворневых 5, двух дверных 11 и шести промежуточных стоек 3. Нижней обвязкой стены служит продольная боковая балка 4 рамы. Каркас снаружи обшит гофрированной металлической 12 и изнутри деревянной 13 обшивками.

В средней части боковой стены расположена двухстворчатая самоуплотняющаяся дверь, а по концам в верхней части имеются люки 6, оборудованные вентиляционными решетками. Створки двери раздвигаются в стороны и перемещаются с помощью роликов по дверному рельсу 7, расположенному в верхней части. Снизу дверь ограничивается порогом. Одна из створок двери оборудована обезгруживающим люком 8, снабженным специальным запором, объединенным с центральным запором дверей. Для облегчения открывания створок дверей при возможных заеданиях на кузове размещены специальные рейки 45, а на створках приварены скобы. С 1984 г. крытые вагоны самоуплотняющимися дверями не оборудуются, а у ранее построенных вагонов разгрузочные (обезгруживающие) люки дверей были заглушены (по указанию МПС).

Торцовая стена посредством двух угловых 30 и двух промежуточных 27 стоек снизу приварена к концевой балке 26 рамы, а сверху верхней обвязкой 34 связана с фрамугой 55 крыши. Торцовая стена имеет наружную металлическую 31 и внутреннюю деревянную 32 обшивки и оборудована скобами 33, служащими для доступа обслуживающего персонала на крышу. Цельносварная крыша оборудована трапом 36 для доступа к загрузочным люкам 43. Крыша состоит из двух фрамуг 35 и набора дуг 40, продольных боковых обвязок и продольных подкрепляющих элементов, сверху покрытых гофрированной металлической обшивкой 38. Изнутри посредством уголков 39 и скоб болтами к дугам 40 крепится подшивной потолок 37 из влагостойкой фанеры.

С целью улучшения использования возрастающей грузоподъемности и повышения эффективности в эксплуатации объем кузова современных моделей крытого вагона увеличен до 140 м³ а в перспективе повысится до 165 м³. Вместо внутренней обшивки из древесных материалов в их кузовах на внутренней поверхности металлической обшивки применяют специальное полимерное покрытие.

4-осный крытый вагон модели 11-06 для перевозки

Назначение: крытый вагон для перевозки штучных, зерновых и других грузов широкой номенклатуры, требующих защиты от атмосферных осадков.

4.1.1 Крытые вагоны

Крытые вагоны предназначены для перевозки штучных, тарно-штучных, пакетированных и насыпных грузов, требующих укрытия и защиты от воздействия атмосферных осадков и хищения. Кузов этих вагонов имеет раму, боковые и торцевые стены, крышу и боковые двери и люки для загрузки и выгрузки грузов. Отличительной особенностью универсальных крытых вагонов является наличие боковых дверей, настенного внутреннего несъемного оборудования и люков с вентиляционными решетками на боковых стенах.

Наибольший удельный вес в вагонном парке составляют вагоны последних лет выпуска моделей 11 -066, 11-217, 11 -260, 11 -270 и др. У вагона модели 11-217 каркас кузова без раскосов с металлической гофрированной наружной обшивкой (из низколегированной стали марки 10ХНДП) толщиной 3 мм снизу и 2,5 мм сверху. Внутренняя обшивка кузова выполнена из влагостойкой фанеры марки ФСФ толщиной 10 мм. Вагоны модели 11-066 имеет раскосно-стоечную конструкцию кузова, а часть из них — деревянную обшивку стен.

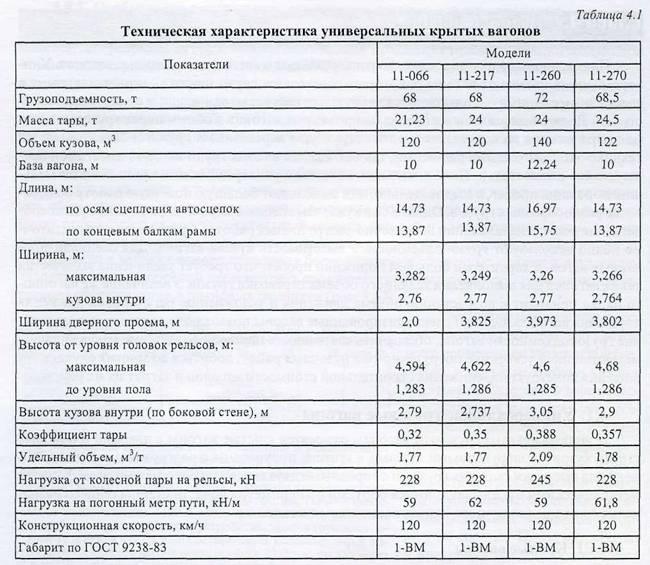

Техническая характеристика некоторых моделей универсальных крытых вагонов приведена в табл. 4.1.

Универсальный крытый вагон модели 11-217 постройки Алтайского вагоностроительного завода предназначен для эксплуатации по железным дорогам СНГ с шириной колеи 1520 мм, а также по реконструированным линиям железных дорог Западной Европы с шириной колеи 1435 мм после соответствующей замены ходовых частей. Увеличенный до 3825 мм дверной проем обеспечивает более быстрый процесс погрузки и выгрузки с применением автопогрузчиков с осевыми нагрузками до 43 кН, для чего повышена прочность деревянного пола (покрыт металлическими листами толщиной 4 мм в зоне дверного проема).

Все несущие элементы рамы, стен и крыши изготовлены из низколегированной стали марки 09Г2Д. Крыша вагона с двумя печными разделками крепится к боковым и торцевым стенам кузова заклепками диаметром 10 мм, что при ремонте упрощает ее демонтаж по сравнению с креплением сваркой. Крыша изнутри подшита влагостойкой фанерой толщиной 4 мм в два слоя, которая плотно прилегает к листам кровли, образуя потолок вагона. Фанера прикреплена к металлической обшивке крыши уголками и скобами. Такое крепление подшивки крыши практически исключает ее повреждение при погрузке и выгрузке вагона.

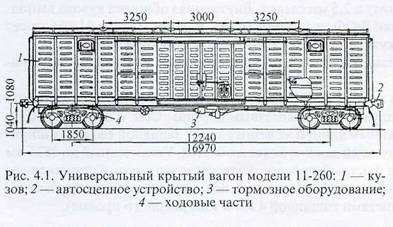

Крытый вагон модели 11-260 (рис. 4.1) отличается от вагона модели 11-066 тем, что объем его кузова увеличен до 140 м³, внутренняя обшивка выполнена полимерным покрытием по металлу, ширина дверного проема увеличена до 3973 мм, дверной направляющий рельс перенесен сверху вниз и размещен на пороге дверного проема, вместо омегообразных гнутых профилей стоек стен выполнены П-образными и др.

Такие конструктивные изменения кузова позволили улучшить степень использования грузоподъемности вагона и тем самым повысить эффективность его эксплуатации, а также повысить надежность работы кузова и обеспечить лучшую приспособленность вагона к погрузочно-разгрузочным операциям. Рама, деревянный настил пола, стены, крыша и внутреннее оборудование вагона имеют конструктивные решения, аналогичные с вагонами предыдущих моделей, однако они получили дальнейшее свое конструктивное решение.

Вследствие увеличения длины рамы вместо двух основных промежуточных поперечных балок предусмотрены четыре. При этом профили их остались без изменения, а П-образные профили вспомогательных продольных балок для крепления деревянного пола заменены на двутавровые № 10. Лобовые балки рамы выполнены без углублений под розетку автосцепки и имеют посадочные места на лобовом листе для постановки на вагон буферных стаканов при необходимости соединения вагонов, оборудованных автосцепкой, с вагонами западноевропейских железных дорог, оснащенных винтовой стяжкой в поездах «Восток-Запад», которые в настоящее время находят все большее применение для перевозки грузов из России в Западную Европу и наоборот.

Боковые стены кузова цельнометаллические, сварные, без внутренней деревянной подшивки. Металлическая обшивка состоит по высоте из трех листов: нижнего толщиной 5 мм, среднего — 3 мм и верхнего — 2,5 мм. В отличие от вагона модели 11-217 на стенах кузова вагона модели 11-260 дверные амортизаторы установлены с обеих сторон дверного проема с целью смягчения ударов обеих створок боковых дверей при открывании. Вагон может загружаться через боковые двери, а также через люки диаметром 400 мм в крыше и боковых стенах.

С 1960 по 1983 гг. Алтайский вагоностроительный завод выпускал универсальные крытые вагоны модели 11-066, техническая характеристика которых, кроме массы тары, такая же, как у вагона модели 11-217. Кузов вагона модели 11-066 менее совершенен по конструкции, чем кузов вагонов моделей более поздних лет выпуска, так как боковые стены кузова имеют обшивку из досок толщиной 35 мм внизу и 22 мм в верхней его части, а дверной проем шириною всего лишь 2000 мм. Применение деревянной обшивки стен приводит к относительно быстрому их повреждению и снижению надежности кузова, а несъемная крыша снижает ремонтопригодность такого вагона.

Менее широкий дверной проем затрудняет использование автопогрузчиков при погрузке и выгрузке грузов и увеличивает простой вагона под этими операциями. Вследствие этих недостатков вагоны модели 11-066 заменены на более надежные и экономичные вагоны моделей 11-217, 11-260, 11-270 и др.

Конструкция вагона модели 11-270 в принципе такая же, как и вагона модели 11-217, отличающаяся от него некоторыми техническими характеристиками.

Типы грузовых вагонов.

Перевозка грузов железнодорожным транспортом – один из наиболее удобных и надежных способов доставки разных типов материалов. При помощи техники обеспечивается перевозка изделий в стандартной комплектации, негабаритные предметы, сыпучая и жидкая продукция, сверхтяжелые объекты. Особенностью метода стали доступные цены на выполнение задач, возможность транспортировки на большие расстояния. Рассматриваем на примерах основные типы грузовых вагонов и сферы применения оборудования.

Вагоны делятся на несколько групп, для которых характерны основные технические параметры:

- вид грузов, которые перевозит техника;

- количество осей (от 4 до 8 в зависимости от функциональной нагрузки);

- общая вместимость и предельная грузоподъемность платформы;

- вариант разгрузки и погрузки.

Дополнительно на платформе грузового вагона могут быть установлены разные виды надстроек и емкостей, которые поддерживают перевозку определенных групп материалов.

Стандартный крытый грузовой вагон

Крытый тип грузовых вагонов – это один из наиболее распространенных вариантов железнодорожной техники, которая используется для перевозки разных типов грузов и обеспечения защиты продукции от дождя и снега, ветра, других факторов окружающей среды. По сферам применения и особенностям конструкции техника делится на следующие категории:

- специальная;

- универсальная.

Специальные вагоны с закрытой конструкцией используются в сфере животноводства для перевозки птицы, крупнорогатого скота. Дополнительно техника позволяет осуществлять транспортировку рулонной бумаги, легковых автомобилей, холоднокатаной стали и прочих видов грузов.

Универсальные вагоны перевозят штучные изделия, тарно-упаковочную продукцию, сыпучие материалы. Техника не требует применения дополнительного оборудования или перепланировки. Классическая конструкция позволяет использовать технику для перевозки людей.

Традиционный корпус представляет собой металлический или деревянный короб. Боковые стенки оснащаются раздвижными воротами для осуществления погрузки или разгрузки. В зависимости от сферы применения добавляются специальные вентиляционные каналы, люки, поддерживается внутреннее освещение. Фиксация грузов для исключения качки или повреждений при движении поддерживается стыковочными механизмами.

Что такое полувагон: особенности применения

Полувагон представляет собой грузовой вагон открытого типа, который оснащен металлическими или деревянными бортами, а главная особенность техники – отсутствие крыши. При помощи транспорта выполняется перевозка грузов навалочного типа: сыпучих строительных или природных материалов, опилок, угля, руды, грунта, песка. Специальная платформа позволяет размещать контейнеры и другую продукцию, которая не нуждается в дополнительной защите от атмосферных осадков и факторов внешней среды. Отсутствие крыши в кузове существенно упрощает процесс выгрузки и погрузки, в корпусе бывают предусмотрены специальные люки в полу, раздвижные и съемные стенки. Аналогично с классическими крытыми вагонами полувагоны делятся на две категории: специальные и универсальные.

- Специальные. Представлен глухой монолитный кузов без съемных компонентов. Техника применяется для перевозки только сыпучих материалов и чаще всего курсирует по замкнутому маршруту.

- Универсальные. Люки для разгрузки установлены в напольной части, а для повышения темпа разгрузки добавлены торцевые двери, которые открываются внутрь.

Платформа для перевозки длинномерных грузов

Распространенный тип вагонов для перевозки грузов – платформа. Конструкция представляет собой традиционный вагон без добавления в основу специальных конструкций и пристроек. Техника применяется для транспортировки на большие расстояния штучных или сыпучих грузов, длинномерных изделий, которые не нуждаются в обеспечении дополнительной защиты от воздействия атмосферных осадков или механических нагрузок. Платформы подходят для перевозки стандартных контейнеров.

Универсальные платформы оснащаются мощной сварной рамой повышенной прочности с добавлением специального настила. Предусмотрена возможность добавления торцевых или боковых ворот, создание на базе платформы полувагона. Конструкция поддерживает одновременную перевозку до 45 тонн для платформы с функциональной длиной до 3 метров, а также до 60 тонн при длине конструкции 4,3 метра. Вагоны открытого типа отличаются удобством в погрузке и разгрузке, большими возможностями для перевозки разных типов продукции.

Хоперы и цистерны: для чего используются вагоны?

Основа хопера представляет собой саморазгружающийся вагон с бункерным типом конструкции. Техника используется для безопасной перевозки на большие расстояния цемента, руды, угля, зерна и других сыпучих материалов. Основная часть кузова изготовлена в виде специальной воронки, которая снизу оснащена специальными люками, при помощи который поддерживается высыпание грузов.

Предусмотрены хоперы закрытого и открытого типа. Первые используются для грузов, которым требуется обеспечение защиты от воздействия факторов среды. Открытый корпус подходит для материалов, которые можно с легкостью высушить. По видам разгрузки хоперы делятся на устройства с выгрузкой в междурельсовое пространство, в сторону от рельсов. Добавлена возможность ручного или автоматического открытия люков.

Крытые вагоны

Крытый вагон – это тип грузового вагона, закрытый со всех сторон. Крытые вагоны предназначены на транспортировки тарно-упакованных, штучных, сыпучих грузов, а также грузов требующих особых условий перевозки. Конструкция крытого вагона защищает перевозимый груз от атмосферных осадков, а также обеспечивает его защиту от кражи и механических повреждений. В настоящее время в России эксплуатируются следующие модели крытых вагонов: 11-264, 11-066, 11-217, 11-260, 11-270, 11-6874.

Конструкция крытого вагона

Характеристики крытых вагонов

Максимальная конструкционная скорость передвижения всех универсальных крытых вагонов составляет 120 км/ч.

Виды крытых вагонов

Существует два вида крытых вагонов:

Универсальные крытые вагоны. Они предназначены для перевозки штучных, сыпучих и тарно-упакованных грузов.

Современный крытый вагон модели 11-6874

Одним из самых современных отечественных крытых вагонов является вагон модели 11-6874 разработки «Всесоюзного научно-исследовательского центра транспортных технологий». Данный вагон производится холдингом ОВК и имеет объем кузова 175 м 3 . Грузоподъемность вагона модели 11-6874 составляет 73 т, что на 3,7 т больше, чем у типовых крытых вагонов. Размеры двери крытого вагона 11-6874 составляют 4035х2830 мм, что позволяет выполнять погрузочно-разгрузочные работы всеми видами автопогрузчиков.

Группа компаний ЮтТранс КМВ / Транс Кавказ выполняет транспортировку грузов всеми видами крытых вагонов по России и в страны СНГ. Для уточнения вида крытого вагона и расчета стоимости перевозки свяжитесь со специалистами нашей компании.

Читайте также: