Устройство для охлаждения стен печи ванюкова

Обновлено: 18.05.2024

Исследование возможности контроля температуры кессонированного пояса печи Ванюкова Текст научной статьи по специальности «Строительство и архитектура»

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Е. А. Алсуфьев

Изучены возможности контроля температуры кессонированного пояса печи Ванюкова. Рассмотрен процесс теплопередачи через многослойную стенку печи и процесс теплоотдачи от кессона к охлаждающей воде. По итогам расчетов и данных литературы установлена связь между температурой кессонированного пояса печи и изменением температуры воды, поступающей на охлаждение кессонов.

i Надоели баннеры? Вы всегда можете отключить рекламу.Похожие темы научных работ по строительству и архитектуре , автор научной работы — Е. А. Алсуфьев

Нейроэмулятор теплового режима плавки медно-никелевого сырья в печи Ванюкова Компенсация воздействия возмущения на технологический процесс Технологические процессы в медеплавильном производстве как объекты контроля, учета и управления Анализ процесса плавки в печи Ванюкова с целью увеличения извлечения суммы цветных металлов Автогенные методы повышения экологической безопасности и эффективности освоения георесурсов i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы. i Надоели баннеры? Вы всегда можете отключить рекламу.The given article is dedicated to analysis of possibility to control of temperature of a belt of torsion boxes of Vanukov’s board. The process of heat transfer through a multilayer wall of board and process of heat rejection from a torsion box to cooling water is reviewed. Under the totals of calculations and data of the literature is drawn a conclusion about a system log-on between temperature of a belt of torsion boxes and temperature variation of water going through for cooling the torsion boxes.

Текст научной работы на тему «Исследование возможности контроля температуры кессонированного пояса печи Ванюкова»

Металлургический факультет, группа АПМ-99,

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ КОНТРОЛЯ ТЕМПЕРАТУРЫ КЕССОНИРОВАННОГО ПОЯСА ПЕЧИ ВАНЮКОВА

Изучены возможности контроля температуры кессонированного пояса печи Ванюкова. Рассмотрен процесс теплопередачи через многослойную стенку печи и процесс теплоотдачи от кессона к охлаждающей воде. По итогам расчетов и данных литературы установлена связь между температурой кессонированного пояса печи и изменением температуры воды, поступающей на охлаждение кессонов.

Среди современных технологий переработки сульфидных медных руд наиболее перспективными являются автогенные плавки. Из последних по многим параметрам выделяется процесс Ванюкова - плавка в жидкой ванне ПЖВ. Она позволяет получать богатые штейны заданного состава и отвальные шлаки, не требующие дополнительного обеднения. Отходящие газы печи Ванюкова богаты сернистым ангидридом и пригодны для утилизации, соответствующей высоким требованиям современной экологии. Таким образом, печь ПЖВ как новый и перспективный агрегат вызывает интерес к исследованию возможностей автоматизации.

Для продления эксплуатационного цикла печи необходимо вести контроль состояния стен печи в зоне повышенных температур. В этой зоне стенка печи представляет собой кессонированный пояс, состоящий из трех рядов медных кессонов - надфурмен-ного, подфурменного и фурменного. При

Контроль температуры кессонов, а следовательно, и стен печи может осуществляться с помощью контроля температуры воды, поступающей на охлаждение кессонов. Температура воды измеряется на входе и на выходе из кессона с помощью термопар.

Для использования информации о перепаде температуры воды в кессонах А? = Гвых - 4Х необходимо изучить зависимость перепада от температуры поверхности кессонированного пояса. Статическую зависимость можно получить, изучив стационарное поле распределения температур в одном кессоне. При этом примем следующие условия:

• задача считается плоской, т.е. рассматривается сечение кессона;

• расход воды, подаваемой на охлаждение кессонов, постоянен;

• между поверхностью трубы кессона и охлаждающей водой происходит конвективный теплообмен.

При заданных условиях температура воды на выходе из кессонов ?вых является функцией температуры воды на входе ?вх, температуры поверхности кессонированно-го пояса /к и свойств материала кессона к.

Наиболее перспективными для агрегатов автогенной плавки являются охлаждаемые элементы, полученные из высокотеплопроводного материала, с увеличенной толщиной стенки со стороны расплава. Достаточная толщина стенок и высокая теплопроводность (например, медного проката) предотвращают или значительно снижают возможные последствия кратковременных отклонений от стационарных тепловых условий - локальных тепловых ударов, обеспечивая быстрое растекание тепла по всей массе кессона. Один из конструктивных вариантов таких кессонов, разработанных для системы водяного охлаждения, приведен на рисунке.

Водоохлаждаемые кессоны печи Ваню-кова выполнены в форме прямоугольных плит размером 600 х 1300 мм и толщиной 80-100 мм и соединены в секции. Кессоны могут быть из электролитной меди с залитыми медными змеевиками или же из прокатных медных плит различной толщины.

Схема конструкции медного литого кессона со змеевиком 1 - трубы змеевика; 2- медное тело; 3 - слой гарнисажа

Условия теплопередачи определяются коэффициентом к, который зависит от свойств кессона - толщины и коэффициента теплопроводности 8К и Хк кессона, толщины и коэффициента теплопроводности бх и трубы змеевика и коэффициента теплопередачи ав от кессона к воде. Коэффициент ав определяется из критериальной зависимости

Количество тепла, уносимое водой

равно количеству тепла, передаваемому воде кессоном:

где G - расход охлаждающей воды; с - теплоемкость воды; tcp - средняя температура воды в кессоне,

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Значения коэффициентов и критериев вычисляются при средней температуре воды. Эта температура в начальный момент неизвестна, и определить значения коэффициентов и безразмерных критериев заранее нельзя. Поэтому расчет ведется с применением итерационного цикла с заданием начального приближения, а необходимые справочные величины с помощью сплайновой аппроксимации задаются как функции температуры и рассчитываются на каждом шаге.

Проведенный в МаШСАГ) расчет показал, что данный итерационный цикл сходится за 3-4 шага. Рассчитанное по одному кессону удельное значение теплосъема сопоставимо со значением, указанным в книге А.В.Ванюковым*.

* Ванюков А.В. Плавка в жидкой ванне. М.: Металлургия, 1988. 208 с. _ 161

Изучение зависимости изменения температуры воды, поступающей на охлаждение кессонов, в дальнейшем позволит создать систему автоматического управления температурным режимом процесса Ванюко-ва, сохраняя постоянным состав штейна. Наиболее целесообразно добиваться требуемой температуры, сохраняя неизменным расход кислорода на 1 т шихты. При этом эффективное регулирование температуры достигается согласованным изменением расходов воздуха и угля; еще больший эффект дает управление расходом технического кислорода и содержанием кислорода в дутье.

Управлять температурой можно и при согласованном изменении загрузки кон-

центрата (производительности), а также состава и расхода дутья. Однако коэффициенты чувствительности в этом случае невелики и имеют различные знаки. Рост производительности при добавке воздуха вызывает снижение температуры, добавка кислорода дает небольшой прирост температуры.

Из практических данных известна взаимосвязь изменения перепада температуры воды в кессонах и температуры плавки. Изменение температуры воды на один градус связано со сдвигом температуры ванны на 20 градусов. Это значение является базовым для оценки результатов моделирования.

Печь Ванюкова

Технология предложена советским металлургом Андреем Владимировичем Ванюковым.

Промышленные печи Ванюкова применяются для плавки следующих типов сырья: сульфидных никелевых руд, медных, никелевых и свинцовых концентратов: две печи на горно-металлургическом комбинате в городе Балхаше, Республика Казахстан; три печи в городе Норильске, Россия; две печи в городе Ревда, Россия; одна печь двухзонной конструкции в городе Орск, Россия

Содержание

Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья)

Теоретические основы процесса плавки в печи Ванюкова

В шлаке, благодаря непрерывно вводимому дутью кислорода, протекают экзотермические реакции. Тепло выделяемое в этих реакциях и поддерживает необходимую температуру процесса. Вследствие этого через некоторое время температура частицы в шлаке достигает средней температуры в печи и приповерхностная пленка шлака нагревается и разжижается, что приводит к ускорению химических реакций взаимодействия между частицами шихты и шлаком. При попадании в ванну расплава сульфидных минералов медного сырья последовательно происходит диссоциация медных сульфидов, например:

Происходит также разложение известняка:

Низшие сульфиды (Cu2S, FeS) расплавляются и образуют капельки штейна и частично растворяются в шлаке При подаче кислородсодержащего дутья в расплав происходит окисление компонентов шихты и расплава. В соответствии с термодинамическими характеристиками реакций при использовании топлива «в первую очередь» окисляются углеводородные компоненты шихты:

Оставшийся кислород идет на окисление элементарной серы газовой фазы, сульфидов железа штейна и сульфидов железа и меди, растворенных в шлаке.

Технология плавки

Процесс представляет собой непрерывное плавление и окисление в шлаковой ванне расплава медного сульфидного сырья. Ванна барботируется кислородсодержащим дутьем. Образующийся при плавке штейн непрерывно выводится из печи через штейновый сифон в нижней части шлаковой ванны.

Кислород дутья и природный газ вступают во взаимодействие со шлаком, генерируя тепло за счёт экзотермических реакций, и создают требуемые окислительно-восстановительные условия в расплаве. Скорость движения газовой струи на срезе фурмы составляет 150—220 м/сек. Перемешивание газом расплава и включений перерабатываемых материалов интенсифицирует химические и физические взаимодействия в надфурменной зоне ванны расплава.

Характеристика отходящих газов

Конструкция печи Ванюкова

Строение печи

Печь ПВ состоит из нескольких узлов:

- Подины.

- Горна, вмещающего донный штейн.

- Кессонированной шахты, состоящей из трех рядов кессонов.

- Кессонированного фурменного пояса для продувки расплава.

- Фурменных устройств второго и третьего ряда.

- Сифонов для непрерывной выдачи штейна и шлака с желобами.

- Кессонированного свода

- Загрузочных устройств.

- Желоба для заливки конвертерного шлака в заливочное окно печи.

- Аптейка для отвода технологических газов.

- Каркаса печи с площадками для обслуживания печи.

- Столбчатого железобетонного фундамента.

Печь ПВ оснащена двумя рядами фурм на каждой из боковых сторон. Через нижний ряд фурм подается воздух, обогащенный кислородом, совместно с природным газом. Второй ряд фурм служит для поддержания расплава в жидкотекучем состоянии при остановке печи в «горячий резерв» на время свыше 10—20 часов и для дожига горючих составляющих технологических газов.

С противоположного торца к печи примыкает шлаковый сифон, в разделительной стенке которого предусмотрен переточный канал. Шлак непрерывно удаляют по обогреваемому кессонированному переточному желобу в накопительную шлаковую емкость объёмом 25 м³ по мере накопления шлака его периодически выпускают в чаши железнодорожных шлаковозов. Накопительная емкость частично выполняет и роль отстойника. Поэтому из неё примерно один раз в сутки через специальное шпуровое устройство выпускают 10… 12 т. штейна того же состава, что и из штейнового сифона.

Свод печи, так же, как и штейнового и шлакового сифонов, выполнен из водоохлаждаемых коробчатых сифонов. Фундамент ленточного типа выполняют из железобетона. Для его теплоизоляции, как обычно, укладывают выстилку. Отходящие от рабочего пространства газы поднимаются по вертикальному газоходу прямоугольного сечения, выполненного из огнеупорного кирпича. К газоходу примыкает кессонированная пылевая камера, в которой за счёт резкого уменьшения скорости газового потока осаждаются крупные фракции пыли и брызги расплава. Они попадают в бункерную часть камеры, и по мере накопления их периодически выгружают шнеком в оборотный пылевой бункер шихтового отделения. Из пылевой камеры газы попадают в котел-утилизатор, а затем после очистки в циклонах их передают в сернокислотное производство. Шихту загружают непрерывно через отверстия в своде по двум независимым загрузочным трактам. Загружаемая в печь шихта в результате интенсивного перемешивания равномерно распределяется по всему объёму барботируемого слоя.

Печь Ванюкова

Технология предложена советским металлургом Андреем Владимировичем Ванюковым.

Промышленные печи Ванюкова применяются для плавки следующих типов сырья: сульфидных никелевых руд, медных, никелевых и свинцовых концентратов: две печи на горно-металлургическом комбинате в городе Балхаше, Республика Казахстан; три печи в городе Норильске, Россия; две печи в городе Ревда, Россия; одна печь двухзонной конструкции в городе Орск, Россия

Содержание

Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья)

Теоретические основы процесса плавки в печи Ванюкова

В шлаке, благодаря непрерывно вводимому дутью кислорода, протекают экзотермические реакции. Тепло выделяемое в этих реакциях и поддерживает необходимую температуру процесса. Вследствие этого через некоторое время температура частицы в шлаке достигает средней температуры в печи и приповерхностная пленка шлака нагревается и разжижается, что приводит к ускорению химических реакций взаимодействия между частицами шихты и шлаком. При попадании в ванну расплава сульфидных минералов медного сырья последовательно происходит диссоциация медных сульфидов, например:

Происходит также разложение известняка:

Низшие сульфиды (Cu2S, FeS) расплавляются и образуют капельки штейна и частично растворяются в шлаке При подаче кислородсодержащего дутья в расплав происходит окисление компонентов шихты и расплава. В соответствии с термодинамическими характеристиками реакций при использовании топлива «в первую очередь» окисляются углеводородные компоненты шихты:

Оставшийся кислород идет на окисление элементарной серы газовой фазы, сульфидов железа штейна и сульфидов железа и меди, растворенных в шлаке.

Технология плавки

Процесс представляет собой непрерывное плавление и окисление в шлаковой ванне расплава медного сульфидного сырья. Ванна барботируется кислородсодержащим дутьем. Образующийся при плавке штейн непрерывно выводится из печи через штейновый сифон в нижней части шлаковой ванны.

Кислород дутья и природный газ вступают во взаимодействие со шлаком, генерируя тепло за счёт экзотермических реакций, и создают требуемые окислительно-восстановительные условия в расплаве. Скорость движения газовой струи на срезе фурмы составляет 150—220 м/сек. Перемешивание газом расплава и включений перерабатываемых материалов интенсифицирует химические и физические взаимодействия в надфурменной зоне ванны расплава.

Характеристика отходящих газов

Конструкция печи Ванюкова

Строение печи

Печь ПВ состоит из нескольких узлов:

- Подины.

- Горна, вмещающего донный штейн.

- Кессонированной шахты, состоящей из трех рядов кессонов.

- Кессонированного фурменного пояса для продувки расплава.

- Фурменных устройств второго и третьего ряда.

- Сифонов для непрерывной выдачи штейна и шлака с желобами.

- Кессонированного свода

- Загрузочных устройств.

- Желоба для заливки конвертерного шлака в заливочное окно печи.

- Аптейка для отвода технологических газов.

- Каркаса печи с площадками для обслуживания печи.

- Столбчатого железобетонного фундамента.

Печь ПВ оснащена двумя рядами фурм на каждой из боковых сторон. Через нижний ряд фурм подается воздух, обогащенный кислородом, совместно с природным газом. Второй ряд фурм служит для поддержания расплава в жидкотекучем состоянии при остановке печи в «горячий резерв» на время свыше 10—20 часов и для дожига горючих составляющих технологических газов.

С противоположного торца к печи примыкает шлаковый сифон, в разделительной стенке которого предусмотрен переточный канал. Шлак непрерывно удаляют по обогреваемому кессонированному переточному желобу в накопительную шлаковую емкость объёмом 25 м³ по мере накопления шлака его периодически выпускают в чаши железнодорожных шлаковозов. Накопительная емкость частично выполняет и роль отстойника. Поэтому из неё примерно один раз в сутки через специальное шпуровое устройство выпускают 10… 12 т. штейна того же состава, что и из штейнового сифона.

Свод печи, так же, как и штейнового и шлакового сифонов, выполнен из водоохлаждаемых коробчатых сифонов. Фундамент ленточного типа выполняют из железобетона. Для его теплоизоляции, как обычно, укладывают выстилку. Отходящие от рабочего пространства газы поднимаются по вертикальному газоходу прямоугольного сечения, выполненного из огнеупорного кирпича. К газоходу примыкает кессонированная пылевая камера, в которой за счёт резкого уменьшения скорости газового потока осаждаются крупные фракции пыли и брызги расплава. Они попадают в бункерную часть камеры, и по мере накопления их периодически выгружают шнеком в оборотный пылевой бункер шихтового отделения. Из пылевой камеры газы попадают в котел-утилизатор, а затем после очистки в циклонах их передают в сернокислотное производство. Шихту загружают непрерывно через отверстия в своде по двум независимым загрузочным трактам. Загружаемая в печь шихта в результате интенсивного перемешивания равномерно распределяется по всему объёму барботируемого слоя.

печь Ванюкова

печь-теплообменник — [heat exchange furnace] печь, в которой теплота получается из других видов энергии в зоне генерации теплоты и передается теплообменом в зону технологического процесса. Смотри также: Печь электронно лучевая печь электродоменная печь … Энциклопедический словарь по металлургии

печь-теплогенератор — [heat generation furnace] печь, в которой теплота генерируется непосредственно в зоне технологического процесса за счет введения в нее топлива или электрической энергии либо за счет химической энергии обрабатываемых материалов. Смотри также: Печь … Энциклопедический словарь по металлургии

печь с шагающим подом — [walking hearth furnace] проходная печь теплообменник непрерывного действия, в которой нагреваемые заготовки транспортируются вдоль рабочего пространства, периодически перекладывая их подвижными продольными элементами пода шагающими балками (ШБ) … Энциклопедический словарь по металлургии

Устройство для охлаждения стен печи ванюкова

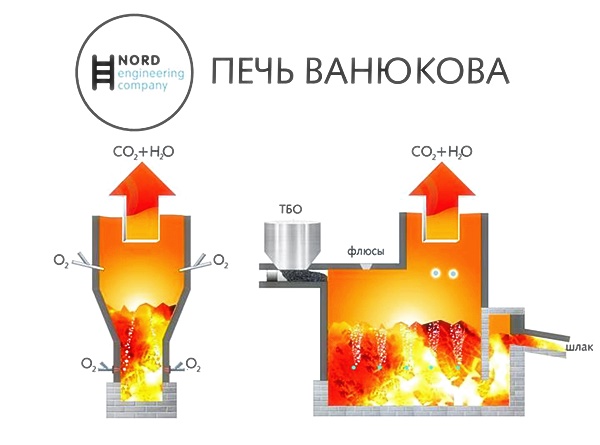

Переработка Мусора в печи Ванюкова

Переработка твёрдых бытовых отходов (ТБО) тепловым методом, становится, в наше время, самымнадёжным и высокопроизводительным способом их утилизации и уничтожения в мире.

Однако, не все способы тепловой переработки ТБО, одинаково надёжно обезвреживают вредные вещества, получающиеся в процессе термической обработки и требуют применения дополнительных технологических процессов. Это касается разрушения вредной органики, диоксинов и фуранов, которые не до конца разрушаются в процессе термической обработки.

Как один из надёжных способов тепловой переработки твёрдых бытовых отходов—ТБО, в настоящее время, начал применяться, разработанный в России, процесс Ванюкова—плавка в жидкой ванне(ПЖВ). Этот процесс был создан для производства тяжёлых цветных металлов, но оказался подходящим для термической переработки ТБО.

Что же из себя представляет печь жидкой ванны?

Это стационарная печь с рабочим пространством в виде шахты прямоугольного сечения, при ширине 2,5 м, длине 10 м, высоте 6 м В продольных боковых стенках печи установлены водоохлаждаемые фурмы, подающие дутьё в расплав. Они размещены на высоте 2,5 м от уровня подины печи.

Т.к. стенки рабочего пространства печи, выполненные из огнеупорного кирпича, не выдерживают воздействия нагретого до температуры 14000 С расплава шлака, при его интенсивном перемешивании, они выполняются в виде водоохлаждаемых медных кессонов. Кессоны расположены в зоне барботажа шлака, на 1 м ниже оси фурм и выше оси фурм на 3,5 м.

Горн и подина печи выполнены из огнеупорного кирпича. Снаружи к печи примыкают шлаковые сифоны, сообщающиеся с внутренним пространством печи.

Технология переработки ТБО способом Ванюкова, заключается в высокотемпературном разложении загружаемых в печь отходов, в слое барботируемого расплава. Процесс проходит при температуре 1350-14000С, причём топливом в этом процессе являются сами ТБО, которые подаются в печь даже при влажности до 52 %.

Барботаж создают стационарные дутьевые устройства, которые подают воздух, и в расплав и на дожигание газов. Процесс осуществляется автогенно, от тепла выделяемого при сгорании самих ТБО, топливо в дутьё не добавляется, но обогащается кислородом до 50-70 %. Одновременно с ТБО в печь загружаются флюсы, которые вместе с шихтой из ТБО создают шлаковый расплав.

Шихта подаётся в печь без сортировки и без сушки, с широким диапазоном по химическому составу и крупности. Тепло отходящих горячих газов подаётся на котёл-утилизатор, в где образуется пар высоких параметров, который затем используется для выработки электроэнергии и для бытовых нужд.

В процессе полностью разлагаются сложные органические соединения и вредные вещества и, в виде простейших компонентов, переходят в шлак, а затем, выводятся с ним из печи. Металлы из шихты ТБО переходят в расплав, скапливаются в подине печи и выливаются в жидком виде в изложницы, где застывают и выводятся из процесса для дальнейшего использования.

Печь Ванюкова перерабатывает со стопроцентной эффективностью различные виды мусора, в том числе и промышленные, а также медицинские отходы, отходы очистных сооружений, отходы нефтегазовой отрасли, химические и бактериологические отходы, хлорсодержащие отходы. Этот процесс может применяться и для уничтожения боевых отравляющих веществ.

Система очистки отходящих газов после переработки, надёжно улавливает все вредные соединения, оставшиеся в продуктах горения при переработке ТБО.

Простота эксплуатации, высокая производительность, высокая степень переработки твердых бытовых отходов, невысокие капитальные затраты, окупаемость установки мощностью 240 тысяч тонн в год в течение 4-5 лет, практическая безотходность выводят её на передовые позиции среди подобных установок.

Эксперимент с Ванюковым

Отдельная тема – судьбы Медного завода (МЗ) и Надеждинского металлургического комбината (НМЗ) в Норильске, самых мощных предприятий в структуре «Норникеля», на которых еще в 1980-х удалось успешно внедрить разные автогенные процессы. Технологический рывок был обусловлен расширением рудной базы Таймыра – открытием богатых руд Талнаха, с переработкой которых действовавшие на тот момент МЗ и НЗ справится не могли. В итоге концентраты Талнахской обогатительной фабрики, в том числе никель-пирротиновый, решено было перерабатывать на совершенно новом предприятии – НМЗ. Но перемены затронули и Медный завод, нагрузки на который также возрастали: предприятие пережило тогда поистине революционную трансформацию.

МЗ запустили в Норильске еще в 1949 году, первый медный слиток отправили лично Сталину. Изначально здесь работали отражательные печи – пламенные агрегаты, которые относятся к классу печей теплообменников с радиационным режимом тепловой работы. На том этапе развития технологий использование подобных печей для производства меди было стандартным решением. Однако такие агрегаты, при всех плюсах, отличались сравнительно высоким удельным расходом топлива (сначала угля, потом – газа), а также полным отсутствием очистки выбросов от пыли и сернистого ангидрида.

Интересно, что в том же 1949 года потомственный ученый-металлург Андрей Ванюков запатентовал свою автогенную технологию плавки в жидкой ванне (ПЖВ). Как объяснили авторы книги «История Норильска» (издательство «АПЕКС», 2013 год), такой непрерывный процесс осуществляют в плавильном пространстве печи, стены которой выполнены из медных водоохлажденных плит, а под и свод – из огнеупоров. Длина печи составляет 10-30 метров, ширина – 2,5-3 метра, а высота – 6-6,5 метров. Фурмы для подачи дутья расположены в боковых стенах в ряд по всей длине печи на высоте 1,5-2 метра от пода. Дутьем служит обогащенный кислородом воздух. Шихту загружают через расположенные в своде воронки. Температура расплава превышает 1000 градусов по Цельсию. Выпуск штейна и шлака происходит непрерывно и раздельно через сифоны, расположенные в противоположных торцах печи. Разделение происходит уже в процессе плавки – более легкий шлак остается наверху, а штейн оседает.

В получаемом штейне содержание меди достигает 45-66%, что является очень высоким показателем. Кроме того, на выходе можно было получать богатый серосодержащий отходящий газ.

Однако внедрение изобретения в практику обернулось для Ванюкова настоящим хождением по мукам. Чиновники считали его печь слишком новаторской, дорогой и неприменимой на практике, некоторые даже называли ПЖВ авантюрой. После долгих лет в попытках доказать фантастическую перспективность своей технологии Андрей Ванюков добился разрешения поставить опытно-промышленный плавильный агрегат на МЗ в Норильске. Это случилось в 1977 году. Рассказывают, что новый директор МЗ Джонсон Хагажеев как-то увидел эту печку в углу одного из цехов и приказал демонтировать «кастрюлю» непонятного назначения. Но инженеры-новаторы не позволили это сделать, и вместе с самим Ванюковым доказали руководству комбината, что за ПЖВ – будущее. Однако в то время в Норильске ударными темпами шло строительство НМЗ, и промышленное внедрение «печи Ванюкова» отодвинулось еще на семь лет, до 1984 года.

«В практике комбината такого еще не было – строительство велось без остановки действующих плавильных агрегатов. Комплекс ПЖВ построили на месте отражательной печи, дававшей норильскую медь в течение последних 35 лет. Теперь на ее месте должен был встать новый металлургический комплекс, производительность которого в десятки раз выше. Роме того, новый метод был гораздо более экологичен и позволял работать практически с любым сырьем», - отмечается в книге «История Норильска».

«Медное производство отличается избытком тепла при плавлении, потому что медные концентраты выделяют больше тепла. Поэтому печи Ванюкова и решено было внедрять именно на Медном заводе. На самом деле, такая печь способна делать, что угодно – от переработки мусора до производства стройматериалов. Даже в Норильске на одном из предприятий стояла печь Ванюкова под производство азерита – это тоже самое, что керамзит», - рассказывает «Кислород.ЛАЙФ» главный металлург ЗФ «Норникеля» Леонид Крупнов.

В связке с двумя печами Ванюкова (1985 и 1986 годов запуска, первая экспериментальная печь, работавшая с 1977 года, давно выведена из эксплуатации) на МЗ сегодня работают шесть горизонтальных конвертеров типа Пирс-Смита производительностью по 80 тонн/час. В них поступает медный штейн, из которого в процессе медного конвертирования получается кондиционная черновая медь. «Этот результат достигается путем окисления и железа, и серы продувкой воздухом через слой расплава штейна. Процесс конвертирования проводят в два периода: в первом периоде практически полностью окисляется сульфид железа с получением богатой массы по содержанию цветных металлов (белый матт), во втором периоде получается черновая медь – за счет окисления полусернистой меди и выводом примесей (никеля) в свернутый никелевый шлак», - разъяснили «Кислород.ЛАЙФ» на МЗ.

Четыре анодных печи, которые запустили еще в 1953 году, работают на природном газе. В этих рафинировочных агрегатах отражательного типа и периодического действия перерабатывается твердая (скрап – остаток анода после электролиза) и жидкая черновая медь, на выходе получается анодная медь, которая в дальнейшем поступает на электролитическое рафинирование в металлургический цех на том же МЗ. Основной и конечной продукцией этого предприятия является катодная медь.

Стоит отметить, что МЗ в Норильске стал чуть ли не первым и одним из немногих предприятий медной промышленности, где печи Ванюкова вообще заработали – среди таковых в России можно назвать только Среднеуральский медеплавильный завод УГМК в Ревде (Свердловская область). Аналог в черной металлургии – печь Ромелт, экспериментальный образец которой некоторое время работал на Новолипецком меткобинате (НЛМК). Конкурентом ПЖВ считается технология взвешенной плавки (ПВП), также автогенная; споры между адептами двух процессов не утихают десятилетия. Например, считается, что печи Ванюкова проще и надежнее, но ПВП – более мобильные и управляемые. Если ПЖВ способна «переварить» в своей «кастрюле» все что угодно, то ПВП аристократически требует тщательной подготовки шихты. Как бы там ни было, но в Норильске уже четыре десятилетия успешно работают обе системы.

О взвешенной плавке на НМЗ читайте по этой ссылке.

Пирометаллургия на заводах одного из крупнейших в мире производителей никеля и меди давно базируется, в основном, на автогенных процессах. С 2021 года, после закрытия плавцеха в Никеле, плавка останется только на Таймыре.

За счет нестандартных решений такие объекты могут стать благом даже там, где все кажется неисправимо плохим – например, на загрязненных водоемах или отстойниках ГРЭС. В целом же плавучие СЭС обеспечивают рациональное использование территорий, открывают возможности для гибридизации, решения экологических проблем и даже спасения птиц. Подробнее – в статье, которую для «Кислород.ЛАЙФ» написали эксперт по устойчивому развитию и ВИЭ Артур Алибеков и главный инженер ЭПК «ЭкоИнжиниринг» Дмитрий Дмитриев.

Читайте также: