При облицовке стен на цементных растворах инвентарные скобки используют для

Обновлено: 18.05.2024

Лекция по Технологии облицовочных работ на тему "РАСТВОРЫ ДЛЯ ОБЛИЦОВОЧНО-ПЛИТОЧНЫХ РАБОТ И МОЗАИЧНЫХ ПОКРЫТИЙ"

Для крепления плиток при облицовке стен и устройстве полов применяют цементно-песчаные растворы. Доставленные на рабочее место облицовщика готовые растворы должны быть у д о б о у к л а д ы в а е м ы е, т.е. распределяться ровным сплошным слоем требуемой толщины, плотно прилегая к основанию.

Удобоукладываемость растворной смеси характеризуется подвижностью, т. е. глубиной погружения эталонного конуса, равной 4 — 6 см (у загустевших растворов подвижность уменьшается), и водоудерживающей способностью, т. е. способностью не расслаиваться при укладке на пористое основание, иначе затвердевший раствор будет иметь недостаточную прочность.

Составы растворов для облицовочных работ устанавливают строительные лаборатории с учетом требований, предъявляемых к облицовываемым поверхностям.

Растворы с уменьшенным содержанием цемента (тощие) имеют невысокую прочность, но менее подвержены растрескиванию и обладают лучшим сцеплением с основанием и облицовочной плиткой.

Растворы с увеличенным содержанием цемента (жирные) отличаются высокой прочностью, однако с течением времени у них нарушается сцепление между облицовочной плиткой и основанием.

Для плиточных работ используют цементно-песчаные растворы, дозируемые в частях по объему.

Для облицовки вертикальных поверхностей растворы, приготовляемые на цементе марки 400, имеют состав вяжущее : заполнитель —1:6, на цементах марки 500 — 600—1:8. Для увеличения пластичности в раствор вводят пластификаторы, например 5 % водный раствор мылонафта в количестве 1,2 кг на 1 м3. Подвижность таких растворов 5 — 6 см; марка — не ниже 50.

ДЛЯ настилки плиточных полов растворы, приготовляемые на цементе марки 400, имеют состав вяжущее: заполнитель — 1:3, на цементах марки 500—1 : 3,5. Для уменьшения усадки при твердении раствора используют крупный песок с размерами зерен 1,2 — 3 мм. Подвижность растворов 5 — 6 см; марка — не ниже 150.

Растворы для облицовочных работ приготовляют централизованно на растворных заводах (узлах). При значительном удалении строящегося здания от растворного узла, а также при небольшом объеме облицовочных работ раствор приготовляют в передвижных растворосмесителях цикличного действия СО-46А и СО-26Б (рис. 1. и 2.).

Они состоят их одноосной тележки 1, на которой установлены смесительный барабан 2 с лопастным валом 3 и откидной решеткой 4, редуктор 6.и двигатель 7. Обе модели растворосмесителей имеют барабан вместимостью 80 л. Объем готового замеса смесителей 65 л, производительность 2 м3/ч. Растворосмеситель СО-46А работает от электродвигателя 7, а СО-26Б — от двигателя внутреннего сгорания.

Приготовление растворной смеси в растворосмесителях включает дозировку исходных материалов, загрузку их в барабан смесителя и перемешивание смеси в течение 1 — 2 мин до получения однородной массы. Загружают смесительный барабан вручную или ковшом-подъемником, разгружают приготовленную смесь поворотом рукоятки барабана.

Небольшие порции раствора приготовляют непосредственно на рабочем месте облицовщика в растворосмесителе СО-23Б с откидными лопастями (рис. 3.), состоящем из станка и двух тачек 1 с бункерами 2, поворачивающимися вокруг своей оси.

Станок растворосмесителя представляет собой трубчатую раму 9, на которой шарнирно закреплен электродвигатель 8 с редуктором. На валу редуктора закреплены две вращающиеся лопасти 3. Неподвижная лопасть 4 укреплена на корпусе редуктора 5. В рабочем положении лопасти смесителя опущены в нерабочем — подняты.

Приготовляют растворную смесь в смесителе СО-23Б в определенной последовательности: устанавливают тачку с бункером на подножки трубчатой рамы; заливают воду в бункер и загружают часть от дозированного сыпучего материала (вяжущего с заполнителем); опускают лопасти смесителя в бункер, включают электродвигатель и загружают оставшуюся часть от дозированного сыпучего материала при вращающихся лопастях; поднимают лопасти смесителя через 1,5 — 2 мин после перемешивания, и электродвигатель автоматически отключается. Тачку с приготовленной растворной смесью отвозят на рабочее место облицовщика, устанавливают другую тачку, после чего весь цикл повторяется.

Вместимость бункера растворосмесителя 110 л; объем готового замеса 90 л; время перемешивания 105 с, из них 70 с после окончания загрузки; производительность до 1,5 м3/ч.

Растворы для мозаичных покрытий.

Составы цементно-песчаных растворов, применяемых при устройстве прослойки под мозаичное покрытие, такие же, как для обычных керамических полов.

Раствор для верхнего лицевого слоя мозаичного покрытия имеет более сложный состав. Его изготовляют из вяжущего вещества (портландцемента), разбелителя цемента, заполнителя (каменной крошки) и пигмента.

Вяжущим веществом для изготовления мозаичных (террацевых) растворов служат портландцемент марки ие ниже 400. Цвет цемента выбирают в каждом отдельном случае в зависимости от сложности принятого рисунка, требуемого качества отделки и общих требований архитектурного оформления помещения. Белый и цветные цементы применяют для декоративных покрытий в общественных зданиях.

Портландцемент применяют для обычных мозаичных покрытий. Если необходимо получить покрытие светлого тона, в серый цемент добавляют разбеливающие пылевидные минеральные вещества — разделители (каменную муку, получаемую нз белых или светлых пород мрамора)

Количество добавляемого разбелителя зависит от марки цемента и требуемой степени его осветления — от 20 до 40°о °т массы цемента. Чем выше марка цемента, тем больше в иего можно ввести разбелителя, не снижая прочности мозаичного покрытия. Если необходимо добавить максимальное количество каменного порошка, применяют цемент высоких марок. В цемент марки 400 добавляют ие более 20°о разбелителя во избежание снижения прочности мозаичного покрытия. Крупность зерен каменного порошка должна быть не более 0,15 мм, получают такой порошок в виде отсева при дроблении камия в крошку. Применять гипс и известь для разбеливаиия цемента не допускается, так как они снижают прочность мозаичного покрытия.

Заполнителями в террацевых составах служат размельченные в крошку различные горные породы с пределом прочности при сжатии не .менее 60 МПа: мрамор, гранит, диорит, лабрадорит, оникс и др. Они обычно яркого цвета и крупнокристаллической структуры, придающей крошке блеск. Большей частью применяют крошку, получеи- иую от дробления мрамора и мраморовидиого известняка, так как она лучше поддается полированию. Кроме того, мозаичные покрытия из раствора с мраморной крошкой в процессе эксплуатации истираются равномернее, чем с крошкой из более твердых пород камня.

Размер и цвет крошки, а также цветной тон цемента подбирают в соответствии с проектом или согласно предварительно изготовленным образцам. В мозаичную смесь вводят крошку с зернами различной крупности, чтобы вся поверхность покрытия была равномерной и полной насыщена крошкой. Максимальный размер крупной крошки должен быть не более 0,6 толщины террацевого слоя, т. е. не более 15 мм (толшина террацевого слоя 25 мм).

Наилучшими декоративными свойствами обладает белая мраморная крошка (оникс, газган). а также крупнокристаллические граниты и лабрадориты. Они придают мозаичному покрытию интенсивный цвет и красивую фактуру.

От правильного выбора крошки зависит качество мозаичного покрытия. При излишней твердости крошки неравномерно изнашиваются различные части покрытия: крошка изнашивается меньше, чем цементный камень, в результате поверхность становится ноздреватой и бугристой,

Качество мозаичного раствора зависит также и от правильного подбора состава крошки по крупности (гранулометрическому составу): от наличия в растворе той или иной фракции крошки зависит плотность раствора, необходимое количество цемента, усадка и возможность появления трещин. Например, при отсутствии мелких фракций крошки расход цемента на приготовление раствора увеличивается. Следовательно, количество цемента может превысить необходимую дозу его в растворе.

При марке цемента 400 мозаичные растворы приготовляют состава от 1:2,4 до 1:3.4 (цемент: крошка) в зависимости от фракции применяемой крошки. При марке цемента более 400 Можно применять составы 1:4.

Кроме того, при подборе гранулометрического состава крошки н дозирования террацевых смесей следует учитывать декоративные свойства покрытия. Более декоративны после шлифования покрытия, в которых содержится больше крупной крошки. Поэтому в мозаичный раствор вводят каменную крошку в таком количестве, чтобы после обработки мозаичного слоя шлифованием 75 — 85% поверхности составляли каменные заполнители, а остальная площадь приходилась на цементный камень. Такое соотношение между крошкой и вяжущим в мозаичном покрытии будет в том случае, если на 1 м3 мозаичной смеси идет не менее 0,8 м3 заполнителя из крупной крошки, а обьем добавляемой мелкой крошки должен быть иа 10—30% больше объема пустот в крупной мраморной крошке.

При таком соотношении крупных и мелких заполнителей, когда площадь, занимаемая цементным камнем, минимальная, покрытие делается более стойким на истирание и одновременно имеет насыщенный крошкой красивый вид.

Чтобы обеспечить необходимую прочность мозаичного покрытия, каменную крошку перед приготовлением раствора тщательно промывают в гравиемойках. Грязная и запыленная крошка непрочно связывается с цементным тестом, а следовательно, будет выкрашиваться при шлифовании покрытия и в процессе эксплуатации.

Пигменты (красители) применяют для окраски мозаичного состава. Предварительно их смешивают с цементом: к белому портландцементу или разбеленному портландцементу добавляют минеральные красители (в объеме, зависящем от красящей способности, но не более 15% от массы цемента), которые должны обладать, во-первых, щелочеустойчивостью, т.е. не должны разрушаться или менять свой цвет от действия цемента, извести и других материалов, содержащих щелочь, во-вторых, хорошей красящей способностью, прн которой небольшое количество красителя способно окрасить цементный раствор в цвет самого красителя, и. в-третьих, светоустойчивостью. Чаще всего в качестве пигмента используют охру (желтый цист), мумию, железный сурик (красный или красно-коричневый цвет), окись хрома (зеленый), ультрамарин (синий), перекись марганца (черный).

Вопросы для самоконтроля:

Какие растворы применяют для крепления плиток при облицовке стен?

Чем характеризуется удобоукладываемость растворной смеси?

В чем заключается особенность раствора с уменьшенным содержанием цемента?

Чем отличаются растворы с увеличенным содержанием цемента?

Что вводят в раствор для увеличения пластичности?

Что представляет собой растворосмеситель СО-46А?

Что представляет собой растворосмеситель СО-26Б?

Что представляет собой растворосмеситель СО-23Б?

Объяснить технологию приготовления растворной смеси в смесителе СО-23Б.

Что служит вяжущим веществом для изготовления мозаичных (террацевых) растворов?

Строй-справка.ру

Облицовку стен различными видами плиток производят для защиты от действия влаги и агрессивных веществ, для придания им гладкой поверхности, удовлетворяющей повышенным санитарно-гигиеническим требованиям, и улучшения звукоизоляционных и декоративных свойств. В зависимости от назначения и условий эксплуатации помещений в качестве облицовок вертикальных плоскостей применяют глазурованные керамические, стеклянные и синтетические плитки, асбоцементные листы, древесноволокнистые плиты.

Для внутренней облицовки стен и перегородок культурно-бытовых и производственных зданий, оформления художественных панно выпускают фаянсовую и полуфарфоровую художественно-декоративную плитку, которая имеет квадратную или прямоугольную форму, гладкую, рифленую, глазурованную многоцветную или одноцветную поверхность.

Разнообразие рисунка, цвета и рельефности такой плитки позволяет создавать из нее яркую архитектурно-декоративную отделку помещений.

Стеклянные эмалированные плитки имеют размеры 150Х 150 мм и по своим эксплуатационным и декоративным качествам не уступают керамическим глазурованным плиткам.

Синтетические полистирольные (пластмассовые) плитки имеют небольшую массу, широкую цветовую гамму, устойчивы к внешним химическим и механическим воздействиям. Стоимость таких плиток гораздо ниже, чем стоимость глазурованных керамических, но малая теплостойкость и горючесть несколько ограничивают область их применения.

К синтетическим плиткам относят бумажно-слоистый пластик, получаемый путем пропитки бумаг синтетическими смолами. Такой облицовочный материал обладает высокими декоративными качествами, так как изготовляется самых различных расцветок. Лицевая поверхность бумажнослоистых пластиков может быть глянцевой или матовой и иметь рисунок, повторяющий древесный срез, тканый материал, полированный камень и т. п.

Крепление плиток к поверхностям стен производят на цементных растворах, клеях или мастиках. Поверхности до начала облицовки должны быть соответствующим образом подготовлены. Состав подготовительных работ зависит от материала конструкции стен.

Деревянные стены и перегородки покрывают по всей плоскости слоем пергамина или толя, после чего обивают металлической сеткой и оштукатуривают для получения жесткого и ровного основания под плитку.

Гипсовые плоскости и кирпичные стены, выложенные в пустошовку, не требуют никакой специальной подготовки, кроме очистки от пыли и неровностей.

Бетонные стены, имеющие гладкую поверхность, насекают пневматическими пистолетами — молотками.

Установка плиток на цементном растворе начинается с провес-ки поверхности и крепления по углам плоскостей маячных плиток.

Лицевые поверхности всех маячных плиток должны лежать в одной вертикальной плоскости, кроме того, шнур-причалка, идущий параллельно граням верхней и нижней маячных плиток, должен быть строго вертикальным, а натянутый по двум нижним или двум верхним маякам — горизонтальным. Шнур-причалку натягивают на забитые в стену штыри. Если облицовка стен начинается до устройства чистых полов, то к стене приставляется деревянная рейка с таким расчетом, чтобы ее верхняя продольная грань располагалась точно на отметке чистого пола.

Укладку первого ряда плиток ведут по грани деревянной рейки, все последующие ряды ровняют по причалке, которая переставляется после каждого законченного ряда плиток.

Цементный раствор, которым крепятся керамические плитки к поверхности, должен быть пластичным и иметь состав 1:4 или 1:6 в зависимости от марки цемента.

Непосредственно перед нанесением раствора на тыльную шероховатую поверхность керамических глазурованных плиток производят смачивание ее водой или цементным молоком.

Тыльные гладкие поверхности стеклянных плиток для лучшего сцепления с прослойкой промазывают горячим битумом или растворимым стеклом и посыпают песком, что придает поверхности требуемую шероховатость. Для крепления стеклянных плиток рекомендуется применять растворы состава 1:3 или 1:4.

Между прикрепленными плитками оставляют незаполненные раствором швы шириной от 1 до 3 мм. Равномерность ширины швов обеспечивается временной закладкой в них деревянных клиньев, гвоздей диаметром, соответствующим ширине шва. или специальных инвентарных скобок.

После того как раствор прослойки наберет прочность и будет надежно удерживать плитку, из швов удаляют закладки и заполняют их цементно-меловой пастой с добавкой красителя. В помещениях с повышенной влажностью или агрессивными средами заполнение швов производят раствором с добавкой хлорного железа, стеариновой эмульсии, церезита, жидкого стекла, кремнийфто-ристого натрия, метилсилиноката натрия или кислотоупорного цемента.

Наличие швов повышает прочность и декоративные качества облицованной поверхности.

Рис. 1. Облицовка стен плитками:

1 — штыри; 2— верхние маячные плитки; 3 — вертикальные шнуры; 4 — промежуточные маяки; 5 — рейка, фиксирующая уровень чистого пола; 6 — горизонтальный шнур

При облицовке стен плитками на мастиках следует особенно тщательно следить за качеством подготовки поверхности, так как из-за незначительной толщины прослойки (от 1 до 3 мм) даже маленькие неровности поверхности усложняют работу плиточников или ведут к браку.

Поверхности, предназначенные под облицовку, огрунтовывают водными растворами этих мастик, имеющими консистенцию обычной клеевой краски. Установку плиток производят сразу после огрунтовки, нанося мастику на стену или плитку слоем толщиной 2—3 мм.

Для наклейки керамических и стеклянных плиток не менее успешно используют мастику на основе поливинилацетатной эмульсии (ПВАЭ). Ее состав (в частях по объему) таков: цемент марки 300— 400— 1, мелкий песок — 3 и 30%-ный водный раствор ПВАЭ — до рабочей консистенции. Перед облицовкой стены огрунтовывают 20%-ным водным раствором ПВАЭ. Наряду с этой мастикой применяют цементно-казеиновую следующего состава (также в частях по объему): цемент — 4, наполнитель (мелкий песок, молотый известняк или мел, мраморная пыль) —4 и раствор казеинового клея—-1. При помощи этих мастик плитки крепят и по сырому основанию.

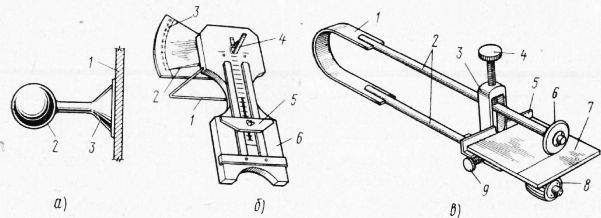

Рис. 2. Приспособления для производства плиточных работ:

а — присос для подачи плиток; 1 — плитка; 2.— резиновая груша; 3 — присос; б — прибор Д. Н. Головина и Д. И. Кравцова для сортировки плиток; 1 — опорная рамка; 2 — стрелка-указатель; 3 — шкала; 4— подвижной пружинный упор; 5 — движок; 6 — корпус; в — прибор для резки плиток; 1 — пружина; 2 — штанги; 3 — хомут; 4 — верхний винт регулировки нажима роликового ножа; 5 — упор; 6 — роликовый нож; 7 — плитка; 8 — резиновый валик; 9 — нижний винт

При облицовке стен полистирольными плитками применяют мастику на основе ПВАЭ (ее состав в частях по объему: ПВАЭ—0,6, цемент — 1 и мелкий песок — 3), на основе растворителей (полистирольная «ломь» — 1 и бензол или толуол — 3). Состав перхлорвини-ловой мастики: перхлорвиниловая эмаль—1 и наполнитель (цемент, мелкий песок и т. п.) — 1. Эту мастику выдерживают перед употреблением в течение 6—8 ч; стены огрунтовывают массой из эмали, смешанной с цементом в соотношении 10:1.

Наиболее прост способ установки полистирольных плиток на цементно-казеиновой мастике с обработкой тыльной стороны плиток растворителями (бензолом, толуолом, стиролом или дихлорэтаном) и песком или шлаком. Такая мастика приготовляется (в частях по объему) из цемента — 1, песка мелкого —3 и казеинового клея — 1.

При производстве плиточных работ используют ряд ручных шаблонов, инструментов и приспособлений малой механизации. В частности, для сортировки плиток по размерам применяют различные шаблоны, плитки режут победитовым резцом, ручными приборами или на небольшом специальном станке, а подачу к месту установки производит с помощью присоса.

Крепление крупноразмерных облицовочных листов и плит к поверхностям, не имеющих значительных отклонений от вертикали и местных неровностей, превышающих допустимые пределы, производится без предварительной их подготовки. Если же дефекты конструкции велики, то проводится провешивание плоскостей и установка маяков и марок из цементного раствора, обеспечивающих строго вертикальное положение облицовочных листов. В обоих случаях в качестве клеящих материалов используют различные мастики: казеино-цементные, битумно-силикатные, глино-битумные, мастики КН-2 и мастики, составленные на основе гипса. Дополнительное крепление листов и плит, а попутно и декоративное оформление их стыков может осуществляться профилированными раскладками из металла, дерева, пластмассы.

Строй-справка.ру

Цементы. Наиболее часто для изготовления облицовочных материалов используют портландцемент, белый и цветной портландцемент.

Портландцемент (ГОСТ 10178—85)—гидравлическое вяжущее вещество, твердеющее в воде и на воздухе. Получают его совместным тонким измельчением портландцементного клинкера с гипсом, а иногда со специальными добавками.

Основные технические свойства портландцемента — плотность и насыпная плотность, тонкость помола, сроки схватывания, равномерность изменения объема при твердении и прочность затвердевшего цементного камня.

Плотность портландцемента в зависимости от вида и количества добавок 2900—3200 кг/м3, насыпная плотность в рыхлом состоянии 900—1100 кг/м3, в уплотненном — до 1700 кг/м3.

Сроки схватывания портландцемента: начало — не ранее 45 мин, а конец — не позднее 10 ч с момента за-творения.

Прочность портландцемента характеризуется маркой, которая определяется по пределу прочности при сжатии и изгибе образцов-балочек размером 40X40X160 мм, изготовленных из цементно-песчаного раствора состава 1 :3 по массе при водоцементном отношении В/Ц-0,4 и твердевших 28 сут в нормальных условиях (первые сутки в формах на воздухе и 27 сут в воде комнатной температуры).

Портландцемент выпускают четырех марок — 400, 500, 550 и 600, предел прочности которых в возрасте 28 сут соответственно составляет: при изгибе — 5,4; 5,9; 6,1 и 6,4 МПа, при сжатии —39,2; 49; 53,9; 58,8 МПа.

Усадка. При твердении цементное тесто уменьшается в объеме. Усадка на воздухе составляет около 0,5— 1 мм/м. При твердении во влажных условиях цемент немного набухает (до 0,5 мм/м).

Белый портландцемент (ГОСТ 965—78) получают измельчением белого маложелезистого клинкера, минеральных добавок и гипса. Выпускают два вида этого цемента: белый портландцемент и белый портландцемент с минеральными добавками.

В белом портландцементе не допускается содержание минеральных добавок, а в белом портландцементе с минеральными добавками их должно быть не более 20%, в том числе инертных— 10% массы портландцемента. По механической прочности на сжатие цементы подразделяют на марки 400 и 500, при изгибе — 55 и 60.

По степени белизны, которая определяется коэффициентом отражения в% абсолютной шкалы, различают белый портландцемент трех сортов: первый — 80%, второй — 75% и третий — 68%. Начало схватывания белого портландцемента должно наступать не ранее чем через 45 мин, а конец схватывания — не позднее чем через 12 ч после затворения. Тонкость помола белого портландцемента должна быть такой, чтобы при просей-вании сквозь сито с сеткой № 008 проходило не мене 88% массы просеиваемой пробы.

Цветной портландцемент (ГОСТ 15825—80) изготовляют совместным тонким измельчением белого и цветного портландцементного клинкера, минеральных и органических красителей, гипса и минеральной добавки Цветной портландцемент применяют для изготовления цветных бетонов и растворов, отделочных смесей и цементных красок.

По цвету различают портландцемент красный, желтый, зеленый, голубой, розовый, коричневый и черный, по механической прочности — марок 300, 400 и 500, предел прочности которых при изгибе составляет соответственно 4,5; 5,5; 6 МПа, а при сжатии —30; 40 и 50 МПа.

Портландцемент должен содержать не менее 80% клинкера, не более 6% активной минеральной добавки, не более 15% минерального, щелоче- и светостойкого искусственного или природного пигмента или не более 0,5% органического пигмента по массе цемента.

Начало схватывания цемента — не ранее 45 мин, а конец— не позднее 12 ч от начала затворения.

Тонкость помола цемента должна быть такой, чтобы при просеивании пробы сквозь сито с сеткой № 008 проходило не менее 90% массы просеиваемой пробы.

Облицовочные материалы на цементном вяжущем применяют для облицовки стен и потолков в помещениях с повышенной влажностью. К ним относятся асбестоце-ментные и асбестоперлитоцементные листы, декоративные отделочные плиты «Декорит», плиты из легкобетонных блоков и др.

Облицовочные асбестоцементные листы с силикатным покрытием (ТУ 21-24-72-85) предназначены для внутренней и наружной отделки различных зданий и сооружений, для устройства перегородок, облицовки ванн и кухонь, отделки коридоров и лестничных клеток, для ограждения балконов и лоджий, а также для изготовления навесных панелей. Листы можно также применять для облицовки стен конторских помещений, магазинов, школ, лабораторий, больниц, вестибюлей, лекционных залов, отделки подземных переходов и др.

Листы выпускают размером 3000X1500 мм, толщиной 6, 8, 10, 12 и 15 мм. По сравнению с другими строительными материалами они обладают повышенной огнестойкостью, стойкостью к загниванию, действию влаги и атмосферных воздействий, а также имеют высокие декоративные свойства — у них ровная, гладкая на ощупь поверхность, напоминающая по внешнему виду керамическую эмаль. Силикатное покрытие не царапается металлическими предметами, устойчиво к абразивному износу, противостоит попеременному замораживанию и оттаиванию, действию кипящей воды и средств бытовой химии.

Листы окрашивают в шесть основных цветов разнообразных оттенков.

К каменным и бетонным поверхностям (наружным и внутренним) плоские асбестоцементные листы крепят шурупами по деревянному каркасу. Для этого в листах предварительно просверливают отверстия на 1—2 мм больше диаметра ненарезанной части шурупа. Для крепления используют некорродирующие шурупы (кадмированные, оцинкованные, хромированные).

При облицовке стен внутри помещений наиболее целесообразно декоративные асбестоцементные листы крепить с помощью профилированных раскладок — деревянных, пластмассовых или алюминиевых. В этом случае с начала раскладки гвоздями или шурупами прикрепляют к облицовываемой стене, а затем листы заводят в пазы раскладок.

Асбестоцементные плоские листы (ГОСТ 18124—75 с изм.) изготовляют из смеси портландцемента (82 — 80%), асбеста (18—20%) и воды. Иногда используют химические добавки, интенсифицирующие технологический процесс и улучшающие свойства асбестоцементных материалов.

В зависимости от способа изготовления листы делят на прессованные и непрессованные и производят двух сортов: А — высшего и Б — первого. Листы выпускают серого, белого и других цветов, рельефные или с декоративной отделкой методом прямой печати.

Неокрашенные асбестоцементные листы — непрессованные и прессованные, гладкие и рельефные — предназначены для внутренней отделки стен, перегородок и потолков вспомогательных промышленных зданий. В отдельных случаях их используют для внутренней облицовки стен, перегородок и потолков общественных зданий.

Окрашенные прессованные листы, гладкие и рельефные, служат главным образом для облицовки панелей в санитарных узлах, кухнях и других помещениях с повышенной влажностью, а также для внутренней облицовки стен торговых залов, интерьеров кафе, перегородок и потолков в жилых, общественных и промышленных зданиях.

Рис. 1. Крепление асбестоцементных листов с силикатным покрытием

а — шурупами (гвоздями) к деревянному каркасу; б — с помощью раскладок; 1 — гидроизоляционная прокладка; 2 — оцинкованный гвоздь (шуруп); 3 — бестоцементный лист; 4 — деревянный брусок; 5 — стена; 6 — раскладка

Листы должны быть морозостоикими и выдерживать без признаков расслоения и других повреждений 50 циклов попеременного замораживания и оттаивания — прессованные, 25 циклов — непрессованные. Листы не должны иметь трещин, отколов, сдиров пленки и посторонних включений, а окрашенная лицевая поверхность — неокрашенных участков и потеков.

Листы при хранении укладывают в стопы по размерам и видам отделки. Между окрашенными листами и листами с рельефной и другой декоративной отделкой прокладывают бумагу. При погрузке и разгрузке листы следует предохранять от ударов.

К облицовываемым поверхностям асбестоцементные листы прикрепляют шурупами или специальными раскладками.

Асбестоперлитоцементные листы получают из асбеста, перлитового песка и белого или цветного цементов на круглосеточных листоформовочных машинах. Применяют листы для внутренней облицовки потолков, стен и перегородок, а также для огнезащитных несущих конструкций. Листы выпускают окрашенными и неокрашенными, с гладкой и тисненой поверхностью.

Длина листов — 500, 600 и 1200, ширина — 500 и 600, толщина 4, 6, 8 мм. Средняя плотность листов не более 1000 кг/м3, предел прочности при изгибе не менее 6 МПа.

Асбестоперлитоцементные листы крепят к облицовываемым поверхностям аналогично асбестоцементным.

Декоративно-отделочный материал «Декорит» (ТУ 400-1-261-84)—двухслойная бетонная плита размером 450X350X25 мм. Для лицевого слоя используют белый и обычный портландцемент, мелкий песок и щелоче-стойкие пигменты, для тыльного слоя — портландцемент крупный кварцевый песок. На боковых сторонах плит пРи формовании делают по два отверстия для крепления к облицовываемой поверхности с помощью закреп.

Рис. 2. Облицовка стен

Процесс производства плит «Декорит» состоит из следующих операций: приготовление цементно-песчаных и цветных растворов; вакуум-формование плит; тепло-влажностная обработка и отделка.

Плиты «Декорит» используют для внутренней отделки общественных, промышленных и жилых зданий, а также объектов культурно-бытового назначения и торговых залов.

Физико-механические показатели облицовочных плита предел прочности при сжатии 30 МПа, при растяжении— не менее 4 МПа, морозостойкость — 50 циклов попеременного замораживания и оттаивания.

Плитами «Декорит» облицовано здание аэропорта «Внуково», актовый зал Института океанологии АН СССР, торговый зал фирменного магазина «Байкал-2» и другие объекты.

Доступность исходного сырья, относительная простота изготовления, высокое качество изделий предопределили широкую перспективу промышленного производства плит «Декорит», используемых взамен дорогостоящего и дефицитного мрамора.

Плиты облицовочные пиленые изготовляют из легкобетонных блоков (ТУ 21 БССР 246—84) на пористых заполнителях — аглопорите, керамзите, вспученном перлите и отходах промышленных предприятий — бое кирпича, отходах цветного пеностекла. Вяжущим служит белый или обычный портландцемент с красящими добавками (отходы молотого красного кирпича, колчеданных огарков, доломитовая мука, сажа и др.).

Плиты изготовляют распиловкой специально сформованных блоков. При этом открываются невидимые на поверхности изделия разные по цвету пористый заполнитель и красящие добавки.

Плиты применяют для облицовки наружных и внут-оенних стен зданий и сооружений, например, подземных переходов, станций метро, вестибюлей, лестничных клеток. По внешнему виду они аналогичны армянскому туфу. Декоративные плиты из легких бетонов выпускают длиной 100—1000, шириной 100—600 и толщиной 10— 30 мм. Крепление тонких плит к облицовываемой поверхности возможно на растворе без применения металлических креплений.

При облицовке стен на цементных растворах инвентарные скобки используют для

РАСТВОРЫ ДЛЯ ОБЛИЦОВОЧНО - ПЛИТОЧНЫХ РАБОТ

1. Растворы для прослойки ( подстилающего слоя )

Облицовочные плитки крепят на цементных растворах. Оптимальная толщина слоя раствора составляет 4. 6 мм, однако, учи тывая возможные неровности поверхности, толщину прослойки увеличивают до 7. 15 мм. Этими растворами также заделывают швы между плитками. Растворы для облицовочных работ не долж ны образовывать высолов на поверхности облицовки.

Подвижность цементно-песчаного раствора для облицовки по верхностей керамической плиткой должна составляют 5. 6 см. Це ментные растворы рекомендуется использовать не позднее чем через 1,5 ч после их приготовления, а известково-цементные — не позднее чем через 5. 6 ч.

К растворам для облицовочных работ предъявляются повышен ные требования по прочности сцепления (адгезии) с облицовоч ной поверхностью и плитками облицовки.

Для цементных растворов прочность сцепления зависит в ос новном от количества заполнителя и усадки раствора. С увеличе нием количества заполнителя и увеличением усадки прочность сцепления уменьшается.

Для повышения прочности сцепления плитки с подстилающим слоем в цементную растворную смесь добавляют полимерные свя зующие.

При устройстве полов из штучных материалов в качестве про слойки применяют тощие цементные или смешанные растворы марки не ниже 150 с подвижностью 5. 6 см.

В качестве вяжущего материала применяют портландцемент или глиноземистый цемент (для ускорения работ). Если покрытие в процессе эксплуатации подвергается увлажнению, то применять магнезиальные и шлаковые магнезиальные портландцементы нельзя.

Состав цементно-песчаных растворов для прослойки (подсти лающего слоя) и заполнения швов из штучных материалов (частей по массе) представлен в табл. 2.2.

Свежеуложенные прослойки при настилке полов из смешан ных растворов рекомендуется до укладки плиток посыпать слоем цемента толщиной 1. 2 мм. В тощие растворы состава 1:4:6 обя зательно вводят пластифицирующие добавки, иначе с ними очень трудно работать.

Таблица 2.2. Состав цементно-песчаных растворов

Растворы для облицовочных работ не должны содержать растворенных солей, которые могут образовывать высолы на поверхности облицовки.

Для облицовки вертикальных поверхностей плитками применяют растворы марки 50 подвижностью 9. 10 см. Пластичность раствора проверяют следующим образом. На очищенную от пыли тыльную сторону облицовочной плитки накладывают раствор. После этого плитку переворачивают и встряхивают. Если на ней останется слой раствора толщиной 3 мм или с 60 % поверхности раствор не полностью отпадет, значит раствор пригоден для работы.

Швы между керамическими плитками при облицовке стен со швом шириной 1,5 мм заполняют цементным тестом, в состав которого входят цемент марки 400 и вода в соотношении (по массе) 1:0,5. Для швов шириной 1,5. 2,5 мм применяют цементно-песчаный раствор состава (по массе) 1:0,6:1, что означает: портландцемент марки 400; вода; мелкий песок с размером зерен до 1 мм. Уширенные швы (3. 4 мм) заполняют жесткими цементными растворами марки 75 состава 1:6 при марке портландцемента 500 и состава 1:5 при марке цемента 400. Подвижность смеси составляет 3. 4 см.

В числе современных фуговочных материалов (для заделки стыков между плитками) имеются сухие смеси (клеи), которые находят широкое применение при облицовке поверхностей. По составу эти смеси практически не отличаются от штукатурных смесей для наружных работ. Отличаются они количественным содержанием отдельных компонентов. Примеры составов фуговочных смесей для заделки швов между плитками приведены в табл. 2.3.

Таблица 2.3. Составы фуговочных смесей для заделки швов между плитками

2. Растворы для стяжек

Поверхности основания перед отделкой мозаичными и плиточными покрытиями выравнивают, укладывая по ним подготовительный слой (стяжку).

Чаще всего стяжки устраивают из цементно-песчаного раствора, марка которого по прочности на сжатие должна быть не ниже 150, подвижность — 4. 5 см. В качестве вяжущего материала в эти растворы добавляют портландцемент марки не ниже 400. Если нужно скорее подготовить фронт работ, то для устройства полов применяют быстротвердеющие цементы марок 400 или 500. За полнителем в этих растворах служит строительный песок. Составы цементно-песчаных растворов для стяжек в частях по массе при ведены в табл. 2.4.

При устройстве стяжки по сыпучим материалам (песку, шла ку) применяют наливные стяжки из пластичных растворных смесей подвижностью 11. 13 см. Наносить такие стяжки по слою из толя или пергамента, а также по бетонному основанию не допус кается, так как в этом случае стяжки трескаются.

При облицовке стен на цементных растворах инвентарные скобки используют для

(Действующий) СП 70.13330.2012. Свод правил. Несущие и ограждающие конструкции.

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

Toggle navigation

Действующий

Вылет карнизов - не менее 50 мм, при устройстве через три этажа - не менее 150 мм.

Расшивку наружных швов следует выполнять заподлицо или с внешним валиком.

Свес нижнего ряда кладки лицевого слоя с опорной конструкцией не должен превышать 15 мм.

Сдвижка кирпичей лицевого слоя относительно друг друга из плоскости стены не допускается.

Не допускается в построечных условиях приклейка на наружный торец плиты перекрытия керамической плитки, пиленого кирпича или других декоративных элементов, а также наращивание штукатурным армированным слоем более 40 мм.

Установку на торец перекрытия декоративных элементов допускается только в опалубку до заливки бетоном с предусмотренным проектом креплением.

9.5.2. Установка и крепление к облицовочному слою трехслойных стен кондиционеров, "тарелок" связи, растяжек и тому подобное не допускается. Узлы крепления их к несущей части стены следует выполнять по проекту.

9.5.3. Горизонтальные и вертикальные деформационно-температурные швы и расстояния между ними в лицевом слое трехслойных стен должны быть предусмотрены проектом.

9.5.4. В трехслойных стенах должны предусматриваться для соединения облицовочного и внутреннего слоев гибкие связи в количестве не менее 4 шт./м 2 , и дополнительные - на углах и вблизи проемов. Связи следует устанавливать под прямым углом к поверхности стены; они должны иметь отгибы или утолщения (для полимерных материалов).

Глубина анкеровки в растворный шов - по проекту, материал - нержавеющая коррозионно-стойкая сталь.

9.5.5. Применение для кладки внутреннего слоя, к которому крепится наружный слой кладки с помощью гибких связей, из бетонов класса ниже В2, керамических и других камней марки ниже М50 не допускается.

9.5.6. В местах пересечений стен должны укладываться горизонтальные Т-образные связевые сетки, заводимые во внутренний слой кладки в каждую сторону не менее чем на 1 м. Шаг связевых сеток во внутреннем слое кладки по высоте должен быть не более 60 см.

9.5.7. Внутренний слой кладки, к которому на гибких связях крепится наружный слой, должен быть закреплен к вертикальным элементам каркаса.

9.5.8. В вертикальные швы нижних и верхних рядов кладки должны устанавливаться продухи в соответствии с СП 50.13330.

9.6. Кладка стен из крупноформатных керамических пустотелых камней

9.6.1. Кладку стен из крупноформатных камней высотой 219 мм и шириной 250 мм следует выполнять с перевязкой в 1/2 камня, но менее 1/3 камня.

9.6.2. Доборные камни изготавливаются в заводских условиях или выпиливаются из "цельных" при помощи электроинструмента для резки блоков.

9.6.3. Размеры камней должны соответствовать ГОСТ 530.

9.6.4. Кладку следует выполнять на растворах М75 и более с осадкой конуса 7 - 9 см.

9.6.5. Толщина растворных швов 8 - 12 мм, армированных сеткой для соединения с облицовочным слоем - 10 - 16 мм. Вертикальные швы раствором не заполняются, соединение камней вдоль стены - паз-гребень. При отсутствии соединения по системе паз-гребень вертикальные швы заполняются раствором.

9.6.6. Плиты перекрытий в зданиях с несущими стенами из крупноформатных камней следует опирать на глубину 120 мм на цементно-известково-песчаный раствор толщиной 15 мм, уложенный непосредственно на кладку. Монтаж плит следует производить не ранее чем через 7 - 8 дней после укладки раствора.

9.6.7. При опирании балок, прогонов должны быть предусмотрены проектом "подушки", пояса.

9.6.8. Сверление отверстий для фиксации анкеров в стены из крупноформатных камней осуществляется при помощи безударной дрели.

9.6.9. Свес крупноформатного камня над цоколем не должен превышать 1/6 длины камня.

9.7. Кладка стен из крупных силикатных блоков

9.7.1. Кладку стен из крупных силикатных блоков и панелей перегородок высотой до 62,3 см следует выполнять с перевязкой в зависимости от высоты блока и равной u = 0,4h (таблица 9.3).

Подготовка поверхностей под облицовку.

Тема урока Подготовка поверхностей под облицовку. Подготовила преподаватель Чуланова Светлана Ивановна Клинцовский филиал государственного автономного профессионального образовательного учреждения «Брянский техникум энергомашиностроения и радиоэлектроники имени Героя Советского Союза М.А. Афанасьева»

Состав технологических операций. Выявление дефектов поверхности; удаление выступающих мест; заделка впадин раствором; насечка неглубоких бороздок; подготовка деревянных поверхностей; установка марок и маяков; обмазка раствором металлической сетки; нанесение выравнивающего растворного намета. Выявление дефектов поверхности. Прикладывая двухметровую контрольную рейку к поверхности в различных направлениях, выявляют неровности, впадины и другие дефекты, отмечая их цветным мелком. Местные неровности не должны превышать 10 мм.

Кирпичные поверхности выложенные впустошовку (швы на глубине до 15 мм не заполнены раствором), выверяют. Отклонение поверхности от вертикали, а также местные неровности, превышающие установленные допуски, устраняют выравнивающим слоем цементного раствора. Пыль удаляют сжатым воздухом или щетками, смоченными в воде. Непрочные участки кирпичной кладки и отдельные кирпичи с отслаиваемыми поверхностными частицами выявляют легким постукиванием молотка. Обнаруженные дефектные места отбивают, а поврежденные участки заделывают цементным раствором. На кирпичных поверхностях, выложенных вподрезку (швы заполнены раствором), помимо очистки потеков раствора, грязи, отбивки отслаиваемых частиц расшивают швы или насекают пневматическим молотком и ручными инструментами. Завершают подготовку поверхностей к облицовке сметанием пыли и смачиванием их водой. Подготовка кирпичной поверхности: а -удаление потеков раствора; б - сметание шеткой пыли; в - смачивание поверхности водой

Читайте также: