При 3д печати зазор между стеной

Обновлено: 17.05.2024

Моделирование для 3D-печати: толщина стенок, поверхности, усадка, поддержки

3D-печать распахнула совершенно новые возможности физической визуализации воображения дизайнера. Она позволяет материализовывать предельно сложные проекты, которые не удается воплотить даже на самых хитрых токарных и фрезерных станках. Этот факт проходит красной линией через развитие новых концепций и продуктов 3D-печати, которые появляются каждый день. Тем не менее, конечно, приходиться как-то скрывать от глаз случайные расхождения между проектом и реально полученным объектом. То, что вы проектировали, — не всегда то, что вы в итоге получили. Существует масса факторов, которые влияют на термомеханический процесс 3D-печати, они, если их не учесть на этапе проектирования, могут привести к изменению модели. Вот несколько моментов, которые следует учитывать при проектировании для 3D-печати.

Минимальный структурный размер

Минимальная толщина стенки зависит от толщины слоя при печати. Если слой 0,25 мм, то стенка должна быть не менее 0,50 мм, т.е. вдвое толще. Оптимальная прочность достигается при толщине стенки не менее чем в четыре раза большей, чем толщина слоя (в нашем примере — 1 мм). Лучше делать стенки более толстыми — особенно, если они высокие.

Объекты хорошего качества могут быть напечатаны, если отталкиваться от их высоты (по Z). Лучше всего, если высота пропорциональна толщине слоя. Например, если слой 0,5 мм, то высота может быть 4,5 или 5, но не 4,75 мм. Получается что-то наподобие кирпичной кладки. Общая высота всегда пропорциональна высоте одного кирпича и толщине слоя цементной смеси между кирпичами. Любая другая запланированная высота может быть достигнута изменением объема цемента или раскалыванием кирпичей, что в нашем процессе 3D-печати, увы, невозможно.

Печать отверстий и цилиндров зависит от их ориентации и толщины слоя. Золотое правило здесь такое: хорошо, чтобы диаметр был больше 2 мм, тогда удастся поддерживать требуемую форму. Слишком маленькие сечения отверстий и цилиндров приводят к тому, что их контур получается искаженным.

Качество поверхности

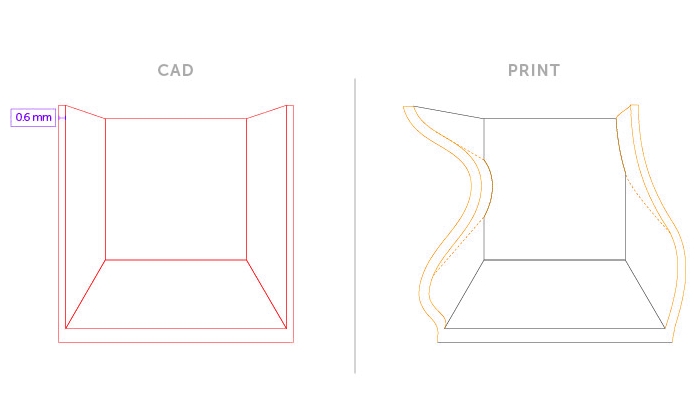

Хорошего качества поверхности можно достичь на горизонтальной или вертикальной плоскости, но не на наклонной. Наклонная поверхность на самом деле состоит из ступенек и результат, как показано на нижеприведенном рисунке, зависит от высоты каждой из них. «Эффект лестницы» является причиной того, что поверхности получаются грубыми и угловатыми. Поэтому, если вы хотите получить деталь с гладкой блестящей поверхностью, лучше всего проектировать и располагать эту поверхность в горизонтальной или вертикальной плоскости, либо печатать с минимально возможной толщиной слоя (высотой ступенек лестницы).

Иллюстрация эффекта лестницы для наклонной поверхности.

Усадка

Обычно вещества расширяются при нагревании и сжимаются при охлаждении. Поэтому, когда слои горячего полимера, которым ведется печать, остывают, происходит усадка. Следовательно, для компенсации уменьшения объема требуется некоторое количество дополнительного материала. Это количество существенным образом зависит от используемого филамента, и последние программы для 3D-печати (слайсеры) автоматически учитывают усадку при анализе CAD-файла. Можно держать этот эффект под контролем и вручную, соответствующим образом изменив чертеж. Если стенки имеют сходную толщину и пластик нигде не скапливается, это способствует равномерному распределению тепла и уменьшению усадки.

Изменение чертежа для уменьшения усадки

Сборка и монтаж

Иногда мы проектируем и печатаем детали, которые должны соединяться друг с другом, но никак не соединяются. Это все из-за недостаточных допусков, которые необходимы для сборки. Величина допусков зависит, как правило, от типа используемого 3D-принтера. По оси Z в подавляющем большинстве случаев требуется допуск, равный толщине слоя. По горизонтальным осям допуск должен быть равен толщине экструдирования.

Поддерживающие структуры

Применение поддерживающих структур является характерной особенностью 3D-печати. Они применяются для нависающих объектов, чтобы избежать отклонений и пространственных искажений. Поддерживающие структуры требуются для:

- горизонтальных поверхностей,

- наклонных поверхностей при угле менее 45 ° (в зависимости от материала),

- горизонтальных отверстий диаметром менее 3 мм (в зависимости от материала).

Многие слайсеры умеют на основе CAD-проекта сами генерировать поддержки. Однако для получения объекта без искажений лучше предварительно, учитывая условия печати, просмотреть сгенерированные структуры. Поддерживающие структуры помогают также рассеянию тепла, уменьшая таким образом остаточное напряжение. Остаточное напряжение возникает тогда, когда очаг нагревания концентрируется в какой-то определенной части детали, не имея выхода для рассеивания. Наличие остаточного напряжения приводит к тому, что слои плохо склеиваются друг с другом и получается то, что называется деламинацией или расслоением.

Ориентация

Ориентация детали — один из самых важных факторов, который нужно учитывать при проектировании и позиционировании объекта в 3D-принтере. В этом случае целью является минимизация процесса печати в целом, уменьшение требований к поддержкам и получение оптимального качества поверхности. На приведенных ниже иллюстрациях показано, как проект может быть изменен и переориентирован на столе, чтобы сократить опорные структуры и достичь лучшего качества.

Изменение чертежа, чтобы избежать поддержек

Изменение/переориентация чертежа, чтобы избежать поддержек

Переориентация для получения хорошего контура

При учете всех описанных и других соответствующих факторов можно значительно сократить число наиболее распространенных дефектов и ненужных шагов в работе. Это позволяет получать эстетичные объекты более высокого качества. Пользуйтесь свободой проектирования, внедряйте изощренные хитрости и создавайте собственные шедевры.

Щели в слоях при печати, большая просьба помочь

Сам я новичок в 3Д печати, много читал, но практического опыта катастрофически мало, т.к. принтер приобрел совсем недавно. Выбор пал на Flyingbear Ghost 4S из-за цены и стола "ультрабазы", он пришел из Китая очень быстро, я не успел подготовиться и пластик не купил, следовательно тесты проводил на катушке китайского PLA идущей в комплекте. Слайсер использовал Cura, сопло у принтера 0.4. "Из коробки", со стандартными настройками Cura, принтер напечатал, я бы сказал близко к идеалу, в любом случае, меня такой результат устроил. Фото результатов китайского PLA ниже:

А вот мини-шлем с потоком >115, дефект все равно есть:

В последней напечатаной модели высоту слоя задал 0.15 и дефект на внутренней стороне подставки практически исчез, но появилась недоэкструзия на другой части изнутри подставки, фото ниже:

Что мне не понятно, это почему щели есть только в нижней части, а верхняя половина почти идеальна.

По-поводу того, что менял в настройках Cura:

-Температуру сопла и уменьшал, и повышал до 250 - результат тот же.

-Менял высоту слоя, сопло стоит 0.4, слой 0.3, при 0.2 дефект чуть меньше, но все равно есть. Я планировал печатать достаточно крупные модели и красить их в дальнейшем, и мелкие отверстия меня не пугают, но когда их 5-10, а не когда >5000.

-Менял скорость печати, замедлял очень сильно, все равно результат не изменился.

-Менял скорость обдува, даже выключал полностью, думал, что возможно пластик сразу охлаждается и не успевает "склеится", возможно глупость, я новичок :)

-Менял % потока, поднимал до 115%, появились небольшие наплывы, но проблема с щелями осталась

-Менял настройки ретракта - результат не изменился

-Покупал пластик разных цветов, в том числе и натуральный, думал, что может из-за цвета слипание слоев хуже, но все равно результат не изменился

То, что не проверил/не сделал:

-Механику принтера, т.к не сильно разбираюсь. Могу сказать, что при сборке проблем не возникло, работает тихо, печать на мой взгляд хорошая, а модели без "вогнутых" стенок печатются и вовсе идеально (кубы, цилиндры и прочее).

-Не пробовал пластик от другого производителя

Читал, что высота слоя должна быть не больше, чем половина диаметра сопла, сопло у меня 0.4, следовательно максимальная высота 0.2, однако видел, что люди умудряются печатать высотой слоя 0.3 с таким же соплом 0.4.

Мои оптимальные настройки Cura (были варианты печати и хуже) во время последней печати (до этого менялась только высота слоя, была 0.2 и 0.3):

Огромная просьба помочь разобраться - куда копать? Что это может быть? Гугл ответа не дал, да и не знаю как гуглить, большинство поисковых проблем стандартные, но у меня таких проблем не возникало. Заранее спасибо за помощь!

Щели между наполнением и стенками

Всем привет! В общем, проблема, наверное, даже классическая, но я, долго гуглив и потыкав кучу параметров экспериментально, полностью ее решить не смог - щели между отверстиями и круговыми отверстиями.

Начну с самого главного - принтер Ультумбочка классического первого разлива на рампсе и ардуине, пластик ABS BestFilament, температуры 230/100, слайсер Simplify3D.

Суть такая - при печати первый слой снизу не заполняется вокруг отверстий, да и вообще хреново заполняется, что можно увидеть на первом фото. Что я делал - менял процент инфилла (догнал до 40, верхний слой напечатан полностью залитым), менял скорости (снизил скорости печати слоя сразу после рафта, снизил общую скорость печати, снизил скорость печати периметров, снизил скорость печати твердого заполнения), игрался с ретрактами, коастингами, рестартами и вайпингами (в результате оставил 3мм, 80мм/с втягивание, никаких больше галочек), игрался с шириной линии, процентом экструзии и диаметром пластика (оставил автоматический на сопло, 100% экструзии и 1.75 на пластик) и остальное по мелочи ради эксперимента - зазор плавает, на фото - самый лучший результат из попыток 20-ти, напечатанный с параметрами в скобках. В самой программе заслайшено все как надо. Если честно, даже не знаю, что еще поменять. Буду рад любым советам от более сведущих в этом людей, чем я. В принципе, готов и заслайсить в другой программе, если будет работать, но меня очень радует сама программа и не хотелось бы с нее уходить.

Щели между наполнением и контуром

Каждый слой печатаемого 3D-объекта создается в результате комбинации внешнего периметра и наполнения. Периметры слоев следуют контуру модели, создавая прочную и аккуратную поверхность. Наполнение, которое печатается внутри этих периметров, составляет остальную часть слоя. Оно обычно исполняется в виде шаблонов, которые получаются в результате возвратно-поступательного движения печатающей головки и позволяют печатать на высокой скорости. Поскольку при печати канвы наполнения используются другие шаблоны, чем при печати контура, важно, чтобы эти две части прочно соединялись друг с другом. Если вы замечаете небольшие щели по краям вашего наполнения, то проблемы, которые устраняются соответствующими настройками, могут быть следующими:

Недостаточное перекрытие контура

В некоторых программах управления 3D-печатью имеется параметр, который позволяет регулировать прочность сцепления внешнего контура и наполнения. Параметр этот называется Outline overlap, он указывает, насколько наполнение будет накладываться на периметр, чтобы эти две части лучше сцеплялись. Эту настройку можно найти в меню Edit Process Settings → Infill. В ней указывается процент от ширины экструдирования, что облегчает масштабирование для разных диаметров сопел. Например, если у вас указано 20% перекрытия контура, это значит, что программа передаст на принтер инструкции, по которым наполнение будет на 20% перекрывать внутреннюю часть периметра. Перекрытие позволяет обеспечить более надежное сцепление этих двух частей модели. Если вы раньше печатали с нахлестом в 20%, попробуйте увеличить его до 30% и посмотрите, не исчезли ли зазоры между периметром и внутренней частью распечатки.

Печать ведется на слишком большой скорости

Наполнение модели обычно печатается значительно быстрее, чем контуры. Между тем, если наполнение печатается слишком быстро, времени на то, чтобы оно сцепилось с периметром, может оказаться недостаточно. Если вы попытались увеличить перекрытие контура, но щели между периметром и наполнением не исчезли, вы можете попробовать снизить скорость печати. Для этого в меню Edit Process Settings есть вкладка Other. Настройте параметр Default Printing Speed, который определяет скорость любого перемещения, когда экструдер активно продавливает пластик. Например, если раньше печать велась на скорости 3600 мм/мин (60 мм/с), попробуйте ее уменьшить на 50% и посмотрите, не исчезли ли щели между периметром и наполнением. Если зазоры при более низкой скорости исчезли, начинайте понемногу ее увеличивать, пока она не станет максимальной, но не приводящей к дефектам.

Щели между тонкими стенками

Поскольку у вашего 3D-принтера сопло имеет фиксированный размер, могут возникнуть проблемы при печати очень тонких стенок, которые всего в несколько раз толще, чем диаметр сопла. Например, если вы пытаетесь распечатать стенку толщиной в 1,0 мм экструдированием полосок шириной 0,4 мм, вам может понадобиться дополнительно подстроить принтер, чтобы стенки получались сплошными, без щелей посередине. У программ управления 3D-печатью для этого есть несколько специальных настроек, которые помогут при печати тонких стенок. Настройки эти следующие:

Настройки при тонких стенках

Самые главные относящиеся к данному вопросу настройки — это те, которые определяют толщину стенок. Их можно найти в меню Edit Process Settings → Advanced. Там есть очень полезный параметр, который называется Gap Fill. Он, как и следует из названия, управляет заполнением промежутков и разрешает программе заполнять небольшие щели между тонкими стенками. Чтобы разрешить такое заполнение, надо поставить галочку у опции наподобие Allow gap fill when necessary. Если и после такого рода указания щели остаются, имеется и другая настройка, которую полезно проверить. Зайдите во вкладку Infill и увеличьте Outline Overlap. Это позволит наполнению в большей степени перекрывать потенциальные зазоры между ним и контуром. Если, скажем, вы раньше печатали с перекрытием в 20%, попробуйте увеличить его до 30% и посмотрите, не стали ли тонкие стенки более сплошными.

Настройки ширины экструдирования

В некоторых случаях вы можете обнаружить, что результат оказывается лучше, если изменить ширину полоски экструдируемого пластика. Если, например, вы печатаете стенку в 1,0 мм толщиной, быстрый и прочный результат можно получить, если настроить сопло на выкладывание 0,5 мм филамента. Это даст хороший результат для деталей, все стенки которых имеют одинаковую толщину. Ширина экструдирования настраивается в меню Edit Process Settings, во вкладке Extruders. Выберите ручной режим и задайте значение.

Щели между заполнением и внешним периметром

Каждый слой печатаемого 3D-объекта создается в результате комбинации внешнего периметра и наполнения. Периметры слоев следуют контуру модели, создавая прочную и аккуратную поверхность. Наполнение, которое печатается внутри этих периметров, составляет остальную часть слоя. Оно обычно исполняется в виде шаблонов, которые получаются в результате возвратно-поступательного движения печатающей головки и позволяют печатать на высокой скорости. Поскольку при печати канвы наполнения используются другие шаблоны, чем при печати контура, важно, чтобы эти две части прочно соединялись друг с другом. Если вы замечаете небольшие щели по краям вашего наполнения, то проблемы, которые устраняются соответствующими настройками, могут быть следующими:

Недостаточное перекрытие контура

В некоторых программах управления 3D-печатью имеется параметр, который позволяет регулировать прочность сцепления внешнего контура и наполнения. Параметр этот называется Outline overlap, он указывает, насколько наполнение будет накладываться на периметр, чтобы эти две части лучше сцеплялись. Эту настройку можно найти в меню Edit Process Settings → Infill. В ней указывается процент от ширины экструдирования, что облегчает масштабирование для разных диаметров сопел. Например, если у вас указано 20% перекрытия контура, это значит, что программа передаст на принтер инструкции, по которым наполнение будет на 20% перекрывать внутреннюю часть периметра. Перекрытие позволяет обеспечить более надежное сцепление этих двух частей модели. Если вы раньше печатали с нахлестом в 20%, попробуйте увеличить его до 30% и посмотрите, не исчезли ли зазоры между периметром и внутренней частью распечатки.

Печать ведется на слишком большой скорости

Наполнение модели обычно печатается значительно быстрее, чем контуры. Между тем, если наполнение печатается слишком быстро, времени на то, чтобы оно сцепилось с периметром, может оказаться недостаточно. Если вы попытались увеличить перекрытие контура, но щели между периметром и наполнением не исчезли, вы можете попробовать снизить скорость печати. Для этого в меню Edit Process Settings есть вкладка Other. Настройте параметр Default Printing Speed, который определяет скорость любого перемещения, когда экструдер активно продавливает пластик. Например, если раньше печать велась на скорости 3600 мм/мин (60 мм/с), попробуйте ее уменьшить на 50% и посмотрите, не исчезли ли щели между периметром и наполнением. Если зазоры при более низкой скорости исчезли, начинайте понемногу ее увеличивать, пока она не станет максимальной, но не приводящей к дефектам.

Создание 3D моделей для 3D печати на принтере. Допуски, шероховатости, резьбы, фаски и скругления.

Хорошая 3D печать начинается с хорошо продуманной 3D модели. Оптимизируйте вашу модель с помощью приведенных в этой статье требований к проектирования геометрии элементов. В руководстве содержатся рекомендации по дизайну, где описываются некоторые минимальные параметры и допуски для модели которые нужно соблюдать, что бы получить качественный отпечаток не только с идеальной поверхностью, но и высокими прочностными свойствами.

Если вы новичок в 3D моделировании прочитайте статьи по 3D моделированию во Fusion 360 , FreeCAD и Solidworks .

Параметры приведены для SLA и SLS печати . Если вы используете FDM принтеры то руководствуйтесь правилом — минимальные толщины должны быть как минимум в два раза больше приведенных ниже, либо 2-3 диаметра используемого сопла.

Перед отправкой на печать обратите внимание на ориентацию модели относительно стола 3D принтера, это может сильно сократит время печати, количество материала, а также сделает вашу модель более прочной и эстетически привлекательной.

Также прочитайте как влияет высота слоя на эстетику и прочность детали.

Введение. Температурное расширение, усадка, допуск, шероховатость, резьба, фаски и скругления

Температурное расширение и усадка после 3D печати

Перед проектированием всегда учитывайте температурное расширение готового изделия в условиях эксплуатации и усадку после печати, особенное если оно используется в качестве детали механизма, в противном случае функция модели будет утеряна. Усадка это та величина на которую уменьшиться размер модели при остывании после печати. Например для ABS пластика усадка может быть до 1.5% (с 210 до 20 град) , PETG и PLA 0.2 — 0.4%. Температурное расширение в условиях эксплуатации, если например учитывать, что деталь будет эксплуатироваться от -30 до +30 град. нужно коэффициент линейного расширения умножить на разницу температур относительно 20 град и длину детали, например на морозе в -30 град, ABS пластик может сжиматься до 0.5%.

Допуск (точность 3D принтера и 3D печати)

Если изделие будет сборное, закладывайте микро зазоры, в целью что бы сборка прошла успешно, т.к. сам 3D принтер имеет определённую точность (допуск ), а поверхность распечатанной 3D модели шероховатость. Допуск можно вычислить следующим способом, распечатайте несколько калибровочных кубов (минимум 3 но лучше 7-10 и желательно на разных скоростях и температурах), измерьте и запишите их размеры в разных плоскостях, максимальное отклонение от значения заданного в САПР и будет точностью в плоскости XY, XZ, YZ. Обычно на хорошо откалиброванных FDM 3D принтерах оно не должно превышать ± 0.5 % (предел ± 0,5 — 0,7 мм) для настольных и ± 0,15% (предел ± 0,2 — 0,3 мм) для промышленных, с поправкой на усадку пластика после печати, в противном случае рекомендуем калибровать ваш принтер. Обращайте внимание в какую сторону отклоняются размеры, самое критичное если в большую сторону. Для больших деталей выбирайте материалы с минимальной усадкой, в случае с FDM отдавайте предпочтение например PETG или композитам.

Значения допусков для разных технологий 3D печати:

- FDM (пластик ): ± 0.5 % (предел ± 0,5 — 0,7 мм) для настольных и ± 0,15% (предел ± 0,2 — 0,3 мм) для промышленных

- SLA (фотополимеры ): ± 0,5 % (предел ± 0,1 — 0,2 мм) для настольных и ± 0,15% (предел ± 0,01 — 0,02 мм) для промышленных

- SLS (пластик ): ± 0,3 % (предел ± 0,3 — 0,5 мм)

- MJM ( струйная 3D печать, фотополимеры ): ± 0,1 % (предел ± 0,1 мм)

- CJP (Binder Jetting, струйная 3D печать со связующим): ± 0,3 % (предел ± 0,3 — 0,5 мм)

- DMLS, SLM (металл ): ± 0,15 мм в плоскости XY, ± 1 слой в плоскости Z

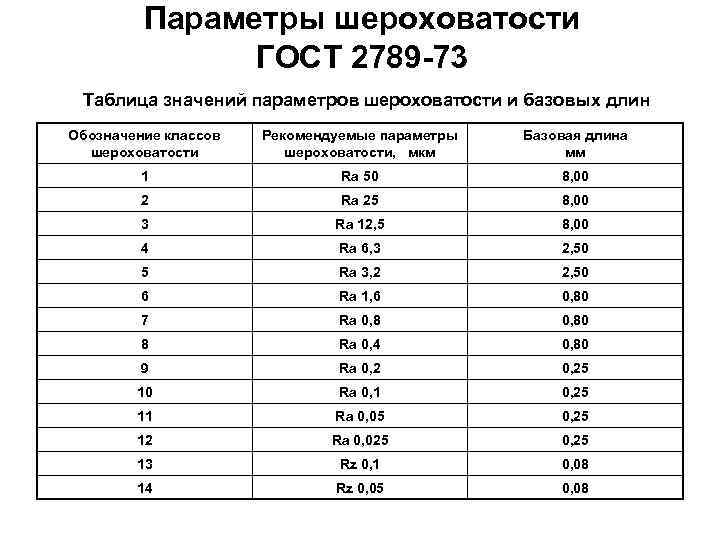

Шероховатость изделий напечатанных на 3D принтере

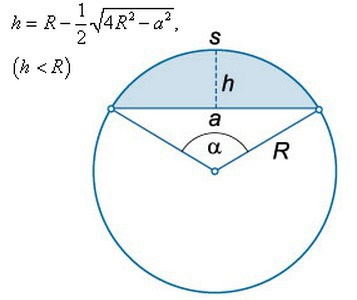

Шероховатость зависит от типа излучателя, высоты слоя (разрешения ), размеров фракции порошка и диаметра сопла в случае FDM 3D принтеров. Шероховатость DLP и LCD принтеров определяется размером пикселя (40 -140 нм) в плоскости XY, а SLA половиной площади пятна лазера (например площадь пятна 140 нм Form 2 и 85 нм Form 3), в случае FDM 3D принтеров все немного сложнее, если представить слой в разрезе, как часть окружности образуемой отверстием сопла (R = D/2, D — диаметр сопла), то выпуклость на поверхности будет соответствовать высоте сегмента (h ) образуемой хордой (толщина слоя, a) и дугой окружности. Например сопло 0.4 мм высота слоя 0.2 мм, получим около 20 мкм, что соответствует 2 классу.

Подведя итог, к примеру отверстие на готовом ABS отпечатке на морозе -30 град, может уменьшиться от проектируемого в САПР на 2-3%.

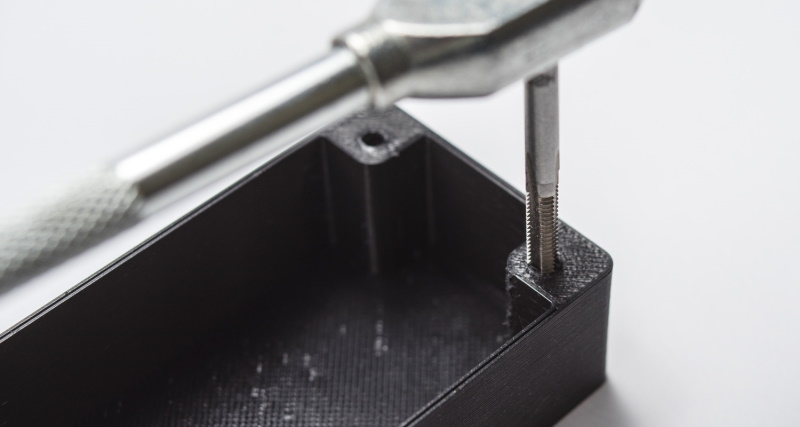

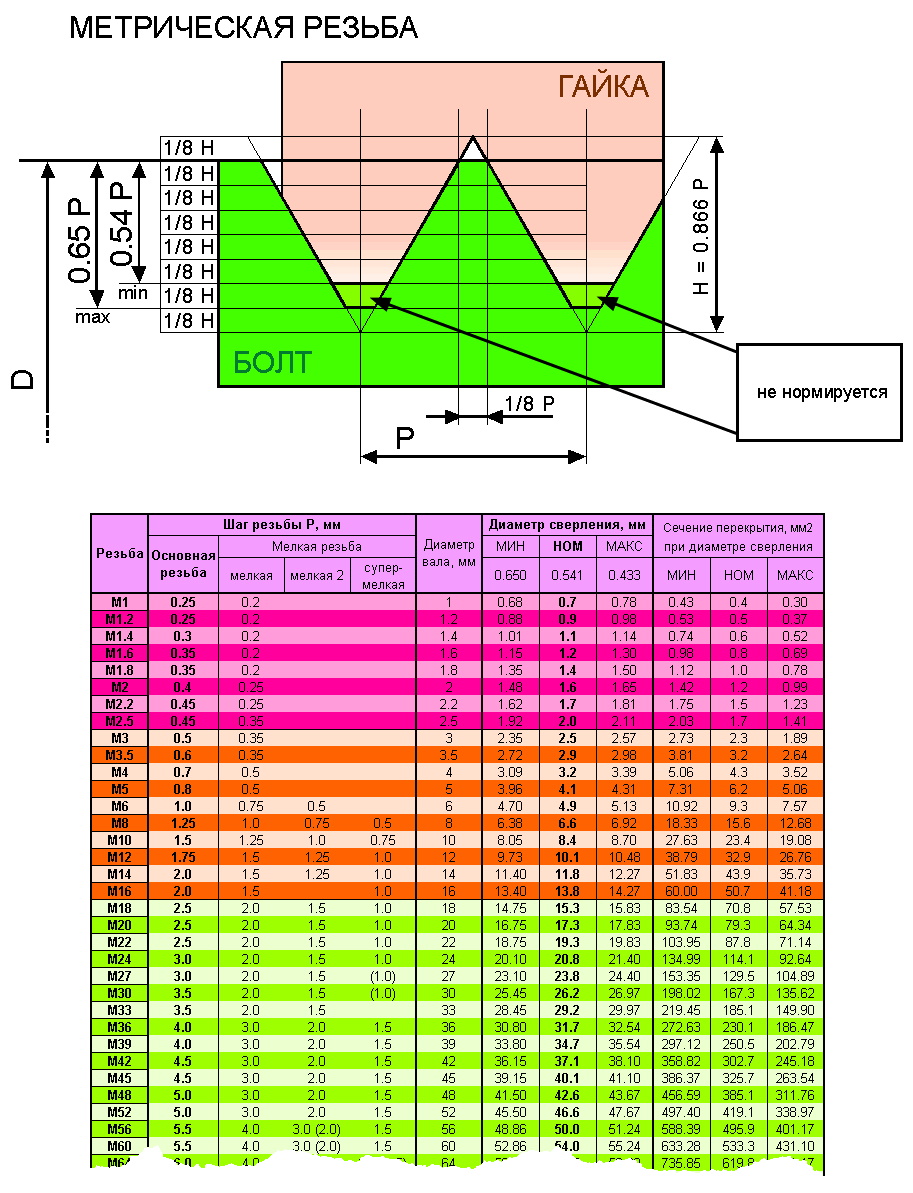

Резьбовые соединения и 3D печать

Резьбу рекомендуется не печатать, а нарезать. Учитывайте, что минимальная толщина стенки вокруг резьбы должна соответствовать диаметру резьбы (например , для M5 требуется минимальная толщина стенки 5 мм вокруг резьбового отверстия). Шаг резьбы подбирайте в зависимости от диаметра отверстия (см . ниже). Все отверстия диаметром менее 1.6 мм с резьбой, в обязательном порядке режутся метчиком. Если резьба напечатана и винт не вкручивается в отверстие, пройдите его метчиком.

Использование саморезов то же уместно — это самый простой вариант крепления деталей, но самый рискованный т.к. модель может треснуть от неправильно подобранного размера самореза. Без фанатизма, если саморез идет слишком туго, подберите меньший диаметр.

В некоторых случаях, вместо отверстия с резьбой, целесообразнее заложить на 3D модели посадочное место для гайки и после печати вклеить её или плотно посадить, таким образом долговечность резьбы будет сильно больше и многократно снизиться риск того, что вы её неправильно вкрутите.

Размеры метрической резьбы:

Фаски и скругления

Острые края рекомендуется скруглять или устанавливать фаску, так они будут эстетично выглядеть и меньше подвержены повреждениям во время эксплуатации. В любой САПР есть функция установить фаску или скругление, при изготовлении деталей традиционным методом значения берется с зависимоти от используемой фрезы, в случае 3D печати фаску в принципе можно установить под любым углом, а скругления любого радиус. Фаску обычно делаю под 45 град, а скругление радиусом от 3 до 25 мм.

Минимально допустимые размеры элементов моделей напечатанных на 3D принтере

Минимальная толщина стенки поддерживаемой с двух сторон

- FDM (пластик ): 2 — 3 диаметра сопла

- SLA (фотополимеры ): 0.4 мм

- SLS (пластик ): 0,7 мм (для PA12) до 2,0 мм (для полиамида с углеродным наполнителем)

- MJM (струйная 3D печать, фотополимеры): 1 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 2 мм

- DMLS, SLM (металл ): 0.4 мм

Поддерживаемая стенка — это стенка, которая соединена с другими стенками с двух или более сторон.

Минимальная толщина неподдерживаемой стенки

- FDM (пластик ): 3 — 4 диаметра сопла

- SLA (фотополимеры ): 0.6 мм

- SLS (пластик ): 0,7 мм (для PA12) до 2,0 мм (для полиамида с углеродным наполнителем)

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 3 мм

- DMLS, SLM (металл ): 0.5 мм

Неподдерживаемая стенка — это стенка, которая соединена с другими стенками менее чем с двух сторон.

Максимальная длина неподдерживаемого выступа

- FDM (пластик ): провисы будут налюбой длине

- SLA (фотополимеры ): 1 мм

- SLS (пластик ): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 1 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл ): 1 мм

Выступ означает часть модели, которая выступает горизонтально и параллельно платформе сборки. Печать таких элементов без опор не рекомендуется, так как слои не могут поддерживать эти структуры.

Минимальный угол наклона без поддержек (свес )

- FDM (пластик ): 45 °

- SLA (фотополимеры ): 19 ° д лина 35 мм × ширина 10 мм × толщина 3 мм

- SLS (пластик ): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 19 °

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл ): 35 °

Угол свеса относится к углу относительно горизонтали.

Максимальная горизонтальная длина без поддержек (мост )

- FDM (пластик ): 10 мм, но провисы все равно будут, размер провисов зависит от материала и параметров печати

- SLA (фотополимеры ): 21 мм, ширина 5 мм, толщина 3 мм

- SLS (пластик ): поддержки при печати не требуются

- MJM (струйная 3D печать, фотополимеры): 20 мм, ширина 5 мм, толщина 3 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): поддержки при печати не требуются

- DMLS, SLM (металл ): 10 мм, ширина 5 мм, толщина 3 мм

Мост — это расстояние между двумя промежуточными опорами конструкции. В то время как печать горизонтальных участков, без поддержек, — не рекомендуется, некоторые геометрические формы печатаются довольно хорошо.

Минимальный диаметр вертикального штифта

.

- FDM (пластик ): 4 — 5 мм, для меньшего диаметра возможен перегрев

- SLA (фотополимеры ): 0.3 мм (мин 7мм в высоту), 1.5 мм (мин 30 мм в высоту)

- SLS (пластик ): 2 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 2 мм

- DMLS, SLM (металл ): 1 мм

Штифт — это элемент, длина которого как минимум в два раза превышает его ширину.

Минимальный размер выступа

- FDM (пластик ): 1мм

- SLA (фотополимеры ): 0.1 мм

- SLS (пластик ): 1 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм

- DMLS, SLM (металл ): 0.5 мм

Рельеф детали — это мелкие выступающие элементы вашей модели, например текст.

Минимальный размер углубления

- FDM (пластик ): 1 мм

- SLA (фотополимеры ): 0.4 мм

- SLS (пластик ): 1 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм

- DMLS, SLM (металл ): 0.5 мм

Углубления в детали — это утопленные элементы вашей модели.

Минимальный зазор

- FDM (пластик ): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- SLA (фотополимеры ): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- SLS (пластик ): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- MJM (струйная 3D печать, фотополимеры): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- CJP (Binder Jetting, струйная 3D печать со связующим): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

- DMLS, SLM (металл ): 0.5 мм между движущимися деталями, 0.2 мм для остальных применений

Зазор — это расстояние, которое необходимо соблюсти между двумя моделями. Различают подвижные механизмы (например шестерни) и статичные конструкции (например корпуса).

Минимальный диаметр отверстия

- FDM (пластик ): 1 мм

- SLA (фотополимеры ): 0.5 мм

- SLS (пластик ): 1.5 мм

- MJM (струйная 3D печать, фотополимеры): 0.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 1.5 мм

- DMLS, SLM (металл ): 0.5 мм

Отверстия меньшего диаметра могут сливаться и закупориваться во время печати.

Минимальный диаметр дренажного отверстия

- FDM (пластик ): не требуется

- SLA (фотополимеры ): 3.5 мм

- SLS (пластик ): 3.5 мм

- MJM (струйная 3D печать, фотополимеры): 3.5 мм

- CJP (Binder Jetting, струйная 3D печать со связующим): 5 мм

- DMLS, SLM (металл ): 2 — 5 мм

Дренажные отверстие создается для того, чтобы после печати удалить несвязанный материал (порошок или фотополимер) из полостей внутри модели. В случае с фотополимерами, если во время не удалить смолу из внутренних полостей модель может просто на просто треснуть, т.к. после печати не засвеченный материал будет подвергаться реакции фотополимеризации и расширяться.

PETG пластик - оптимальные настройки 3D принтера

Одна из позитивных особенностей 3D печати по технологии FDM - это огромное разнообразие материалов, с которыми вы можете работать. Существуют гибкие материалы, те, которые имитируют отделку дерева, а некоторые даже обладают некоторой степенью электропроводности.

Обратной стороной медали наличия всех этих вариантов филаментов является то, что каждый из них требует некоторой специфики в использовании. В этой статье мы рассмотрим, как получать хорошее качество 3D печати, используя PETG пластик, который, судя по трендам, скоро станет одним из самых популярных. Какие настройки 3D принтера лучше всего подходят для PETG? С какими проблемами вы можете столкнуться, печатая PETG пластиком?

Что такое PETG?

ПЭТГ является производным сверхпопулярного полиэтилентерефталата (PET). Буква "G" в аббревиатуре PETG означает "с повышенным содержанием гликоля". Добавление группы гликоля делает PETG немного более прочным и менее хрупким. Он также обладает лучшими оптическими свойствами и с ним легче работать по сравнению с PET. Он обладает отличной химической стойкостью и является хорошим барьером для влаги.

В мире 3D печати PETG часто рекламируется как материал, вобравший лучшее из двух самых популярных материалов PLA и ABS. Он печатает при высоких температурах, что обеспечивает хорошую термостойкость. Однако он не имеет большого коэффициента усадки и имеет лучшую адгезию между слоями, что означает, что у него нет серьезных проблем с деформацией. Он также не выделяет вредных газов во время печати, что является одним из худших аспектов печати с использованием ABS.

Таким образом, PETG дает вам почти все механические и химические преимущества ABS с такой же простотой обработкой, что и PLA. Это хороший выбор для функциональных деталей, которые должны выдерживать постоянное движение или давление. Используя PETG пластик, можно получить почти полностью прозрачные изделия, что делает его отличным материалом для декоративных элементов.

Настройте стол 3D принтера

Если вы когда-нибудь печатали с использованием ABS пластика, то вы знаете, как сложно заставить первый слой модели из ABS схватиться со столом. С PETG тоже есть некоторые проблемы, но обратные - он слишком хорошо держится. Если вы не примете необходимые меры, вы можете получить готовую модель, которую невозможно снять со стола без повреждений.

Из-за высокой температуры печати PETG вам по-прежнему не обойтись без подогрева рабочего стола. Резкое падение температуры почти наверняка приведет к деформации, если ваш стол для 3D печати слишком холодный. Для PETG пластика рекомендуется установить температуру стола от 70° до 80° C. Если при этих настройках у вас по-прежнему возникают проблемы с адгезией к слою, вы можете постепенно увеличивать температуру вплоть до 100° C.

Чтобы убедиться, что напечатанная 3D модель снимется достаточно легко, рекомендуется использовать адгезионное средство, которое будет сниматься вместе с моделью, например, клей-карандаш или лак для волос. Не печатайте прямо на стекле, чтобы не поцарапать поверхность стола. Не используйте BuildTak, так как каждый раз, когда вы работаете с PETG пластиком, вы практически наверняка повредите поверхность BuildTak (что может оказаться довольно дорогим удовольствием).

Поскольку у PETG нет проблем с адгезией, нет необходимости устанавливать сопло слишком низко для базового слоя. Это метод, используемый для "прижатия" первого слоя к столу и улучшения адгезии основного слоя. Если у вас уже есть обкатанные настройки высоты сопла для ABS или PLA, вы можете спокойно установить значение, которое в два или три раза выше для PETG. Для улучшения эстетики стоит использовать как можно более высокие значения, поэтому можно начать с максимальных значений и постепенно снижать их, если у вас возникнут какие-либо проблемы с адгезией.

Если вы хотите выполнить точную калибровку высоты сопла, хорошей отправной точкой будет установка 0,02–0,05 мм от сопла до стола. Вы можете установить это как начальную высоту сопла, так и высоту для остальной части 3D модели.

Температура 3D печати, скорость и ретракт

Основная причина, по которой PETG сравнивают с ABS, заключается в том, что он печатает при относительно высоких температурах. Обычно используется диапазон от 220° до 265° C, но рекомендации вашего производителя пластика могут незначительно отличаться. Хотя PETG практически исключает любые проблемы с загибанием материала, вы все равно столкнетесь с другими сложностями.

Первое, что вам нужно сделать, это определить, способен ли ваш 3D принтер достигать необходимых температур. Некоторые 3D принтеры обеспечивают температуру 250° C, особенно те, которые используют трубки из PTFE внутри узла экструдера. Если вы попробуете печатать с неподходящим оборудованием, вы в конечном итоге испортите не только свой модель, но и экструдер.

Установка скорости 3D печати - это вопрос правильного баланса, при котором также следует учитывать температуру 3D печати. Печать на высокой скорости, если ваша температура слишком низкая, может привести к "проскакиванию" в экструдере, потому что материал недостаточно мягкий, чтобы выйти из сопла. Однако быстрая печать при очень высоких температурах может привести к образованию остатков материала между пустотами модели.

Стоит начать с относительно умеренной скорости 25 мм/с. Если с этой настройкой проблем нет, то вы увеличиваете скорость до 50 мм/с. Этого должно быть достаточно, чтобы получить хороший модель из PETG пластика, не затрачивая слишком много времени. Можно встретить информацию о печати PETG со скоростью 60 мм/с, но это, наверное, абсолютный максимум, если вы не хотите иметь проблем с отстатками материала между стенками модели.

Боремся с остатками пластика между стенками модели

Одна из наиболее частых проблем при использовании высокотемпературных материалов - это упомянутые выше остатки пластика, паутинки между стенками. Это происходит, когда расплавленный материал просачивается из сопла при перемещении печатающей головки. Подобные остатки пластика при использовании ПЭТГ особенно неприятны, так как материал прочный и их трудно снять.

К сожалению, материал, плавящаяся при высоких температурах, также имеет низкую вязкость, что делает его еще более склонным к образованию этой самой паутины. Если эта проблема возникает у вам при 3D печати PETG пластиком, первым делом нужно немного снизить температуру и скорость печати, хотя это определенно снизит общее время, затрачиваемое на печать любой модели.

Другой вариант - включить ретракт на вашем 3D принтере, если такая возможность есть. Ретракт позволяет механизму экструдера "втягивать" небольшую часть материала, чтобы ослабить давление на расплавленную материала, который находится прямо на кончике сопла. Вы можете уточнить некоторые параметры, такие как расстояние втягивания или скорость, до тех пор, пока не исчезнут какие-либо признаки остатков пластика.

Уменьшаем скорость вентилятора охлаждения

PETG отлично печатает и сохраняет хороший уровень детализации без охлаждающего вентилятора. Отсутствие охлаждения также приведет к лучшей адгезии между слоями. Печать PETG пластиком с выключенным охлаждающим вентилятором - это вполне нормальный вариант.

Некоторые пользователи считают, что вентилятор не стоит использовать только для первых двух слоев, а затем печатают с вентилятором на 100%. Это может оказаться хорошим кейсом, если ваша 3D модель имеет много мостов и выступающих элементов или если вы хотите, чтобы ваше изделие получилось максимально детализированным. В любом случае, следите за любыми признаками трещин или слоев, которые отклеиваются во время 3D печати, так ка PETG печатает при высокой температуре и не любит резких перепадов температуры.

Ключ к успеху - эксперименты

С PETG может оказаться легче работать, чем с ABS, но если вы только начали им печатать, то стоит разобраться с его особенностями. Различные марки материалов PETG также могут вести себя по-разному и непредсказуемо. Для правильной настройки температуры 3D печати, температуры стола, скорости печати и параметров ретракта вам может может понадобится некоторое время. Но когда вы найдете ту самую "золотую середину", вы сможете воспользоваться всеми преимуществами PETG, не сталкиваясь с множеством проблем, которые характерны для других пластиков .

При покупке стоит выбирать филамент из полиэтилентерефталата от надежного производителя и работать только с ним, не меняя производителя. Прежде чем вы сможете получить оптимальные настройки, наверняка придется напечатать несколько неудачных моделей. Но не отчаивайтесь, продолжайте оптимизировать настройки и через некоторое время работа с PETG станет проще.

Выводы

Многие профессионалы в области 3D печати уже давно хвастаются PETG из-за его потенциала свергнуть ABS с позиции "большой двойки". В конце концов, он имеет сопоставимые свойства, но с ним не так сложно работать.

Сказать, что с PETG так же легко работать, как с PLA, - это чересчур. PLA всегда будет филаментом для новичков, потому что он удобен для людей с базовыми навыками и оборудованием. PETG по-прежнему будет нуждаться в 3D принтере высокого класса из-за его температурных требований. Нахождение оптимального баланса температуры, скорости и ретракта потребует некоторого времени, но методом проб и ошибок вы добьетесь нужного результата.

Надеюсь, что предоставленный материал поможет некоторым из вас меньше бояться PETG и убедит вас попробовать его на практике.

Читайте также: