Крепление труб теплоснабжения к стене

Обновлено: 16.05.2024

Крепление труб теплоснабжения к стене

ВНУТРЕННИЕ САНИТАРНО-ТЕХНИЧЕСКИЕ СИСТЕМЫ ЗДАНИЙ

Internal sanitary-technical systems

____________________________________________________________________

Текст Сравнения СП 73.13330.2012 со СНиП 3.05.01-85 см. по ссылке;

Текст Сравнения СП 73.13330.2012 со СП 73.13330.2016 см. по ссылке.

- Примечания изготовителя базы данных.

____________________________________________________________________

Дата введения 2013-01-01

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ЗАО "Промвентиляция"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом архитектуры, строительства и градостроительной политики

Информация об изменениях к настоящему своду правил публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минрегион России) в сети Интернет

Настоящий свод правил разработан с целью повышения уровня безопасности в соответствии с Федеральным законом от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений", учета требований европейских и международных нормативных документов, применения единых методов определения эксплуатационных характеристик и методов оценки.

Актуализация СНиП 3.05.01-85 выполнена следующим авторским коллективом: ЗАО "Промвентиляция" (рук. темы - канд. техн. наук А.В.Бусахин); ООО ППФ "АК" (А.Н.Колубков); ООО "Максхол текнолоджис" (Г.К.Осадчий); НО "АПИК" (канд. экон. наук Д.Л.Кузин); МГСУ (д-р техн. наук П.А.Хованов); "Проектпромвентиляция" (В.Н.Боломатов); СРО "ИСЗС-Монтаж" (Ф.В.Токарев), нач. управления внутренних инженерных систем ОАО "НИКИМТ-Атомстрой" (С.А.Нижегородов).

1 Область применения

Настоящий свод правил распространяется на монтаж внутренних систем холодного и горячего водоснабжения, отопления, канализации, водостоков, вентиляции, кондиционирования воздуха, тепло- и холодоснабжения, теплогенераторов (котельных, интегрированных в здания) общей мощностью до 360 кВт с давлением пара до 0,07 МПа (0,7 кгс/см) и температурой воды до 388 К (115 °С) при строительстве и реконструкции предприятий, зданий и сооружений, а также на изготовление воздуховодов, узлов и деталей из труб.

2 Нормативные ссылки

В настоящем своде правил приведены ссылки на следующие нормативные документы:

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 53300-2009 Противодымная защита зданий и сооружений. Методы приемосдаточных и периодических испытаний

ГОСТ Р 53484-2009 Лен трепаный. Технические условия

ГОСТ 8.271-77 Государственная система обеспечения единства измерений. Средства измерений давления. Термины и определения

ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 127.4-93 Сера молотая для резиновых изделий и каучуков. Технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 8946-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Угольники проходные. Основные размеры

ГОСТ 11052-74 Цемент гипсоглиноземистый расширяющийся

ГОСТ 16037-80* Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 17375-2001* Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (1,5DN). Конструкция

ГОСТ 19185-73 Гидротехника. Основные понятия. Термины и определения

ГОСТ 19607-74 Каолин обогащенный для химической промышленности. Технические условия

ГОСТ 22270-76 Оборудование для кондиционирования воздуха, вентиляции и отопления. Термины и определения

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 25151-82 Водоснабжение. Термины и определения

ГОСТ 30055-93 Канаты из полимерных материалов и комбинированные. Технические условия

СП 7.13130.2009 Отопление, вентиляция и кондиционирование. Противопожарные требования

СП 10.13130.2009 Системы противопожарной защиты. Внутренний противопожарный водопровод. Требования пожарной безопасности

СП 30.13330.2012 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 48.13330.2011 "СНиП 12-01-2004 Организация строительства"

СП 60.13330.2012 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование"

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим сводом правил следует руководствоваться замененным (измененным) документом. Если ссылочный материал отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем своде правил применены термины и определения по ГОСТ 22270, ГОСТ 19185, ГОСТ 25151, ГОСТ 8.271, СП 60.13330. Термины и определения приведены также в [10] и в приложении А.

4 Общие положения

4.1 Монтаж внутренних санитарно-технических систем следует производить в соответствии с требованиями настоящих правил, а также с требованиями СП 48.13330, СНиП 12-03, СНиП 12-04, стандартов и инструкций заводов-изготовителей оборудования. Требования к монтажу внутренних санитарно-технических систем из полимерных и металлопластиковых труб изложены также в [1], [2], [3], [4], [7].

Требования к монтажу и изготовлению узлов и деталей систем отопления и трубопроводов к вентиляционным установкам (далее - "теплоснабжения") с температурой воды выше 388 К (115 °С) и паром с рабочим давлением более 0,07 МПа (0,7 кгс/см) изложены в [8].

4.2 Монтаж внутренних санитарно-технических систем, теплогенераторов (котельных) необходимо выполнять, как правило, индустриальными методами из узлов трубопроводов, воздуховодов и оборудования, поставляемых комплектно крупными блоками.

При монтаже покрытий промышленных зданий из крупных блоков вентиляционные и другие санитарно-технические системы следует монтировать в блоках до установки их в проектное положение.

Монтаж санитарно-технических систем следует производить при строительной готовности объекта (захватки) в объеме:

для промышленных зданий - все здание при объеме до 5000 м и часть здания при объеме свыше 5000 м, включающая по признаку расположения отдельное производственное помещение, цех, пролет и т.д. или комплекс устройств (в том числе внутренние водостоки, тепловой пункт, систему вентиляции, один или несколько кондиционеров и т.д.);

для жилых и общественных зданий до пяти этажей - отдельное здание, одна или несколько секций; свыше пяти этажей - пять этажей одной или нескольких секций. Возможна другая схема организации монтажа в зависимости от принятой конструктивной схемы санитарно-технических систем.

4.3 До начала монтажа внутренних санитарно-технических систем и устройств генеральным подрядчиком должны быть выполнены следующие работы:

монтаж междуэтажных перекрытий, стен и перегородок, на которые будет устанавливаться санитарно-техническое оборудование;

устройство фундаментов или площадок для установки теплогенераторов, водоподогревателей, насосов, вентиляторов, кондиционеров, воздухонагревателей и другого санитарно-технического оборудования;

возведение строительных конструкций вентиляционных камер приточных и вытяжных установок;

устройство гидроизоляции в местах установки кондиционеров, приточных вентиляционных камер, мокрых фильтров, теплогенераторов, узлов водоподогревателей, насосов;

устройство траншей для выпусков канализации до первых от здания колодцев и колодцев с лотками, а также прокладка вводов наружных коммуникаций санитарно-технических систем в здание;

устройство полов (или соответствующей подготовки) в местах установки отопительных приборов на подставках и вентиляторов, устанавливаемых на пружинных виброизоляторах, а также на "плавающих" основаниях для установки вентиляционного и сантехнического оборудования;

устройство фундаментов или площадок для установки теплогенераторов, водоподогревателей, насосов, вентиляторов, кондиционеров, воздухонагревателей и другого санитарно-технического оборудования, возведение строительных конструкций вентиляционных камер приточных и вытяжных установок;

устройство опор для установки крышных вентиляторов, выхлопных шахт и дефлекторов на покрытиях зданий, а также опор под трубопроводы, прокладываемые в подпольных каналах и технических подпольях;

подготовка отверстий, борозд, ниш и гнезд в фундаментах, стенах, перегородках, перекрытиях и покрытиях, необходимых для прокладки трубопроводов и воздуховодов. Размеры отверстий и борозд для прокладки трубопроводов в перекрытиях, стенах и перегородках зданий и сооружений принимаются в соответствии с приложением Б, если другие размеры не предусмотрены проектом. Заделку отверстий в перекрытиях, стенах и перегородках после прокладки воздуховодов следует выполнять плотно, материалом по огнестойкости не ниже огнестойкости преграды;

нанесение на внутренних и наружных стенах всех помещений вспомогательных отметок, равных проектным отметкам чистого пола плюс 500 мм;

установка оконных коробок, а в жилых и общественных зданиях - подоконных досок;

оштукатуривание (или облицовка) поверхностей стен и ниш в местах установки санитарных и отопительных приборов, прокладки трубопроводов и воздуховодов, а также оштукатуривание поверхности борозд для скрытой прокладки трубопроводов в наружных стенах;

подготовка монтажных проемов в стенах и перекрытиях для подачи крупногабаритного оборудования и воздуховодов;

установка в соответствии с рабочей документацией закладных деталей в строительных конструкциях для крепления оборудования, воздуховодов и трубопроводов;

обеспечение возможности включения электроинструментов, а также электросварочных аппаратов на расстоянии не более 50 м один от другого;

остекление оконных проемов в наружных ограждениях, утепление входов и заделка отверстий.

4.4 Общестроительные, санитарно-технические и другие специальные работы следует выполнять в санитарных узлах в следующей очередности:

подготовка под полы, оштукатуривание стен и потолков, устройство маяков для установки трапов;

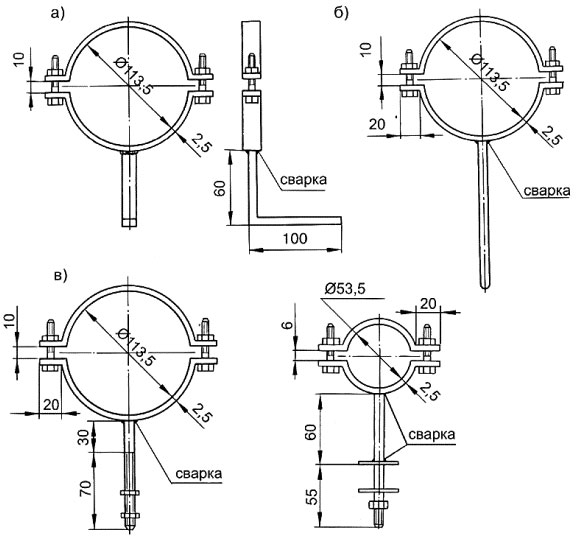

Крепление труб теплоснабжения к стене

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ СИСТЕМЫ ОТОПЛЕНИЯ

Монтаж трубопроводов систем теплоснабжения и отопления

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на монтаж трубопроводов систем теплоснабжения и отопления.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Подготовительные работы перед монтажом систем центрального отопления

При приемке строительного объекта под монтаж особое внимание обращают на готовность фундаментов под насосы; на соответствие отверстий и борозд для прокладки трубопроводов заданным проектным величинам или рекомендациям СНиПа; на отделку ниш и поверхности стен за нагревательными приборами (поверхность штукатурки или облицовки указанных мест должна в дальнейшем совпадать с общей плоскостью штукатурки или облицовки стен или перегородки, а средства крепления трубопроводов и нагревательных приборов должны быть установлены до облицовки).

При разметке и прокладке трубопроводов и нагревательных элементов систем отопления следует соблюдать уклоны и предельно допустимые отклонения при монтажных работах. Вертикальные трубопроводы не должны отклоняться от вертикали больше чем на 2 мм на 1 м длины трубопровода.

Расстояние от поверхности штукатурки или облицовки до оси неизолированных трубопроводов при открытой прокладке должно составлять при диаметре труб до 32 мм от 35 до 55 мм, а при диаметре 40. 50 мм - от 50 до 60 мм с допустимыми отклонениями ±5 мм.

Расстояние между креплениями и опорами для стальных трубопроводов на горизонтальных участках определяется проектом или таблицей 2 СНиП 3.05.01-85. Средства крепления стояков из стальных труб в жилых и общественных зданиях при высоте этажа до 3 м не устанавливаются, а при высоте этажа более 3 м устанавливаются на половине высоты этажа. Средства крепления стояков в производственных зданиях устанавливаются через 3 м. Подводки к отопительным приборам при длине более 500 мм также должны иметь крепления.

Трубопроводы, нагревательные приборы и калориферы при температуре теплоносителя выше 378 К (105 °С) устанавливаются на расстоянии не менее 100 мм от сгораемых конструкций, если они не имеют тепловую изоляцию.

В местах пересечения трубопроводов с перекрытиями, стенами и перегородками устанавливаются гильзы заподлицо с поверхностями стен и перегородок и выше на 20. 30 мм отметки чистого пола. Зазор между гильзой и трубой, обеспечивающей свободное перемещение труб при изменении температуры теплоносителя, заполняется согласно проектным решениям в зависимости от температуры теплоносителя. В отдельных случаях указанные гильзы не устанавливаются (например, однотрубные системы отопления со смещенными замыкающими участками).

Уклоны магистральных трубопроводов пара, воды и конденсата определяются рабочей документацией или рабочим проектом, но должны быть не менее 0,002, а паропровод, имеющий уклон против движения пара, - не менее 0,006. Уклоны подводок к нагревательным приборам выполняются по ходу движения теплоносителя в пределах 5. 10 мм на всю длину подводки. При длине подводки менее 500 мм она может быть смонтирована горизонтально.

Разметка мест установки нагревательных приборов и креплений указанных приборов производится согласно рабочей документации с обеспечением удаления воздуха и спуска теплоносителя из системы отопления. Места расположения отверстий под кронштейны или другие виды креплений размечаются с помощью шаблонов после штукатурки мест установки нагревательных приборов.

Средства крепления трубопроводов и нагревательных приборов устанавливают на дюбелях с применением строительно-монтажного пистолета (на бетонных, кирпичных, железобетонных и гипсолитовых стенах и перегородках) или путем заделки цементным раствором марки не ниже 100 на глубину не менее 100 мм в предварительно просверленные отверстия. Применение деревянных пробок для заделки кронштейнов не допускается.

Монтажно-сборочные работы и сварка труб наружных тепловых сетей

Монтажные работы по прокладке наружных тепловых должны вестись согласно проекту производства работ с учетом требований СНиП 3.05.03-85 "Тепловые сети", в едином потоке с общестроительными работами (земляные, каменные, бетонные и железобетонные, отделочные, изоляционные работы и монтаж конструкций), рассматриваемыми в последующих разделах учебника.

Современные сети теплогазоснабжения характеризуются сборностью деталей, узлов и фасонных частей заводского изготовления: секций труб, подвижных опор, заглушек, деталей неподвижных и щитовых опор, арматурных сеток, отводов, полуотводов, переходов узлов для камер и колодцев, кронштейнов и пр.

Централизованное изготовление секций труб, узлов и деталей с нанесением противокоррозионной и тепловой изоляции на заготовительных предприятиях или производственных базах УПТК - один из основных этапов индустриализации работ по прокладке тепловых и газовых сетей. Если узел имеет большие габариты и нетранспортабелен в собранном виде, то его собирают на месте монтажа из элементов, выполненных в заводских условиях.

В некоторых случаях возникает необходимость в использовании нестандартных деталей, размеры которых привязаны к конкретным условиям их установки в рабочее положение и зависят от строительных размеров камеры или колодца. В этих случаях составляют замерные эскизы, по которым изготовляют детали в заводских условиях. Нестандартные детали узла изготовляют также и в том случае, когда обнаруживается расхождение между строительными размерами камеры или колодца в натуре и рабочей документации.

К монтажно-сборочным работам на строительной площадке относятся следующие технологические операции: подготовка концов труб, их стыковка и прихватка; подготовка концов звеньев труб, их стыковка и прихватка; монтаж в камерах и колодцах укрупненных узлов трубопроводов; установка каркасов, кронштейнов, металлоконструкций неподвижных опор; приварка к трубам подвижных и неподвижных опор; установка компенсаторов, штуцеров, конденсатосборников, гидрозатворов, тройников; установка арматуры со сбалчиванием фланцевых соединений; монтаж неподвижных опор, растяжка компенсаторов, установка заглушек; монтаж присоединений для продувки, промывки и испытания трубопроводов; установка контрольно-измерительной аппаратуры; испытание трубопроводов на прочность и герметичность.

Стальные трубы собирают в звенья с такой последовательностью: укладывают и выверяют лежни; укладывают с помощью крана-трубоукладчика трубы на лежни; очищают и подготавливают кромки труб к сварке; центрируют стыки центратором, поддерживая трубы краном-трубоукладчиком во время прихватки стыка электросваркой; сваривают стыки труб с поворачиванием звена труб; удаляют лежни и устанавливают собранное звено на инвентарные подкладки.

Укладка труб на лежни производится краном-трубоукладчиком и двумя рабочими, которые, стоя у обоих концов труб, удерживают ее от разворота.

Центрирование стыка и поддержание труб при прихватке стыка осуществляются с помощью крана-трубоукладчика и центраторов (см. рис.1), которые бывают наружные (винтовые, эксцентриковые и звеньевые) и внутренние (гидравлические, пневматические и механические). Электросварщик, проверив универсальным шаблоном величину зазора между торцами стыкуемых труб по всей окружности, прихватывает сваркой стык, после чего центратор снимается. По условиям прочности число прихваток в зависимости от диаметра свариваемых трубопроводов целесообразно принимать для труб диаметром до 100 мм - 1. 2; для труб диаметром от 100 до 426 мм - 3. 4; для труб диаметром свыше 426 мм - через каждые 300. 400 мм по окружности.

Рис.1. Сборка и сварка стальных труб:

а, б - центраторы винтовой и эксцентриковый (для труб диаметром не более 350 мм); в - то же, наружный роликозвеньевой (для труб 520. 1020 мм); г - то же, внутренний гидравлический (для труб 520. 1020 мм); д, е - последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж - схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; и - то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; к, л - порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; м - то же, заполнения остальной части шва двумя сварщиками; 1 - натяжной винт; 2 - свариваемые трубы; 3 - отверстие для воротка; 4 - центрирующие элементы; 5 - стык труб; 6 - штанга; 7 - ролики; 8 - лежни под трубы; 9 - корневой слой шва; 10 - сборник для флюса; 11 - сварочная проволока; 12 - регулировочный винт; 13 - панель с реостатом, вольтметром и выключателями; 14 - бункер для флюса; 15 - подающий механизм с двигателем и редуктором; 16 - кассета со сварочной проволокой; 17 - штатив; 18 - флюс; 19 - роликовая опора; 20 - шланговый держатель; 21 - головка держателя; 1, 2, 3 в кружках - позиции сварщиков: /, //, /// - последовательность наложения сварного шва неповоротного стыка

Длина одной прихватки должна быть для труб диаметром до 100 мм - 10. 20 мм, диаметром от 100 до 426 мм - 20. 40 мм, диаметром свыше 426 мм - 30. 40 мм. Высота прихватки должна составлять 0,6. 0,7 толщины стенок труб, но не менее 3 мм для труб с толщиной стенки до 10 мм, а при большей толщине стенки - 5. 8 мм.

Поворачивание звена при сварке труб производится после наложения шва на четверть окружности трубы с каждой ее стороны. Закрепляют звенья деревянными клиньями на лежнях у стыка.

Сборка электросварных прямошовных труб производится с расположением продольных швов вверху трубы со смещением их относительно друг друга, что создает определенные удобства для осмотра при испытании трубопроводов.

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях - без поворота труб. Сварка без поворачивания труб применяется при приварке к трубопроводам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб.

Стыки звеньев труб на трассе могут свариваться как вручную, так и с помощью полуавтомата под слоем флюса или в среде углекислого газа. В зависимости от характера и условий работ выбирают сварочное оборудование, позволяющее вести сварку на постоянном или переменном токе.

При строительстве трубопроводов теплогазоснабжения для промышленного и гражданского строительства наибольшее распространение получили сварочные агрегаты постоянного тока с двигателями внутреннего сгорания, устанавливаемые на двухосную тележку или волокушу (в целях их транспортабельности).

Ручная дуговая сварка поворотных и неповоротных стыков труб с толщиной стенок до 8 мм производится в один слой, а труб с толщиной стенок от 8 мм и выше - в два-три слоя электродами разных диаметров (рис.1).

Причем отдельные слои шва должны быть наложены так, чтобы замыкающие участки швов не совпадали друг с другом. При двухслойной сварке первый слой выполняется высотой 60. 70% толщины стенок труб с обеспечением полного провара корня шва и кромок; второй слой должен заполнить всю разделку стыка. При трехслойной сварке первый слой выполняется высотой 40. 50% толщины стенок труб; общая высота первого и второго слоев должна составлять 80. 90% толщины стенок труб; третий слой должен заполнить всю разделку стыка, иметь плавный переход от основного к наплавленному металлу с усилением в 1. 3 мм, но не более 40% толщины стенок труб. Ширина шва не должна превышать 2,5 толщины стенок труб.

Каждому сварщику присваивается номер или шифр (клеймо), который выбивается, наносится на трубопроводы несмываемой красой или наплавляется электродом на трубопроводы на расстоянии 30. 50 мм от выполненного им сварного шва. На каждого сварщика должен быть заведен формуляр, в который заносятся результаты испытаний сваренных им пробных и контрольных стыков, а также другие сведения, характеризующие работу сварщика.

Качество сварного соединения определяют различными способами: внешним осмотром, ультразвуковой дефектоскопией или просвечиванием, механическими испытаниями, металлографическим исследованием. В сварных швах хорошего качества выступающие с внутренней стороны трубы подтеки не должны превышать 0,5 мм. Кратер облицовочного слоя шва выводится в сторону от линии шва на 5 мм. В случае обнаружения в сварных швах неполного провара, шлаковых включений, незаделанных кратеров, неравномерности шва по толщине и ширине, подрезов основного металла и других дефектов, которые могут повлиять на прочность и плотность соединения, дефектные участки обязательно вырубаются и затем вновь завариваются.

При проверке стыков физическими методами контроля (магнитографический и ультразвуковой методы) разрешается применять только в сочетании с методом просвечивания рентгеновскими или -лучами. Нормы контроля сварных швов трубопроводов теплогазоснабжения определяются проектно-сметной документацией или СНиП 3.05.03-85 и 3.05.02-88*.

* Документ не действует. Действует СНиП 42-01-02.

Антикоррозионное покрытие стыков стальных труб производят на строительстве сетей теплогазоснабжения после сварки труб по технологии, изложенной в специальной литературе.

Установка компенсаторов осуществляется строго по оси трубопроводов, без видимых перекосов. Их растяжку следует выполнять после окончания монтажа трубопроводов, контроля качества сварных швов (для П-образного компенсатора), кроме замыкающих стыков, используемых для натяжения и закрепления конструкций неподвижных опор.

При монтаже трубопроводов подвижные и неподвижные опоры и подвески должны быть установлены согласно проектно-сметной документации с учетом поправки на температуру наружного воздуха. Сварные швы для труб диаметром до 200 мм должны находиться от края опоры на расстоянии не менее 300 мм, а более 200 мм - не менее 50 мм.

Трубопроводную арматуру надлежит монтировать в закрытом состоянии. Фланцевые и приварные соединения арматуры должны быть выполнены без натяга трубопроводов. Отклонение от перпендикулярности плоскости фланца, приваренного к трубе, по отношению к оси трубы не должно превышать 1% наружного диаметра фланца, но не более 2 мм по верху фланца. Расстояние от фланцев задвижек или компенсаторов до опоры трубопроводов должно быть не менее 400 мм. После окончания монтажно-сборочных и сварочных работ составляют исполнительную схему сварных стыков трубопроводов с указанием шифра и фамилии сварщика и характеристикой стыков.

Монтаж тепловых сетей в каналах и коллекторах

Наиболее классической конструкцией тепловых сетей является прокладка их в каналах с покрытием трубопроводов как на месте производства работ подвесной изоляцией, так и в заводских условиях различными теплоизоляционными материалами (рис.2, а).

Рис.2. Конструкция теплосети:

а - канал с дренажом совершенного типа; б - бесканальная прокладка в траншее с откосами и дренажем совершенного типа; 1 - трубофильтр; 2 - рабочий дренаж из щебня; 3 - щебень основания, втрамбованный в грунт; 4 - песок основания с коэффициентом фильтрации не менее 20 м/сут; 5 - песок обсыпки с коэффициентом фильтрации не менее 6 м/сут; - для траншей с креплениями; - для траншей с откосами

Монтаж тепловых сетей канальной конструкции включает в себя земляные, монтажно-сварочные, каменные, бетонные, железобетонные, опрессовочные, плотничные и другие работы.

Для того чтобы наиболее экономично распорядиться силами и средствами, обеспечить выполнение определенного объема работ в сжатые сроки, с высоким качеством работ и оптимальными технико-экономическими показателями, необходимо увязать в единый строительный поток (комплексный процесс) следующие строительные процессы: подготовительные работы; разработку траншеи по заданному профилю с соблюдением установленных норм недобора грунта; водопонижение и водоотлив; крепление стенок траншей; уширение траншей в местах установки камер, колодцев, опор, приямков, компенсаторов; разработку дренажного лотка с подчисткой и планировкой дна траншеи; устройство дренажа; подчистку дна траншеи; устройство бетонной подготовки с оклейкой двумя слоями изола на битуме (при необходимости); устройство оснований под камеры, опоры и колодцы; монтаж коллекторов; монтаж нижней части каналов, камер, мертвых опор и опорных подушек; устройство специальной дренирующей подсыпки у камер, каналов, коллекторов и мертвых опор; подборку, подготовку, стыковку и сварку звеньев или плетей труб на бровке; устройство подвесной тепловой изоляции (при необходимости); установку скользящих опор; опускание в канал звеньев или плетей труб; монтажно-сборочные и сварочные работы в канале; устройство мертвых опор; монтаж компенсаторов; проверку качества сварных швов; монтаж арматуры в камерах; испытание теплопроводов и смонтированного оборудования; изоляцию стыков; установку верхних частей камер, каналов и секций каналов; бетонирование стыков строительных конструкций; бетонирование или заделку кирпичом некратных мест в строительных конструкциях; штукатурку кирпичной кладки; снятие опалубки в некратных местах заделки строительных конструкций; устройство электрозащиты; подготовку строительных конструкций теплосети под устройство гидроизоляции; засыпку траншей и котлованов; окончательную проверку, продувку, промывку, испытание и сдачу теплосети.

При монтаже трубопроводов подвижные опоры смещаются относительно проектного положения на расстояние, указанное в проектной документации, в сторону, обратную перемещению трубопровода в рабочем состоянии. При отсутствии указанных данных скользящие опоры смещаются на половину теплового удлинения трубопровода в месте крепления, а катки катковых опор - на четверть теплового удлинения, которое определяется с учетом температуры наружного воздуха.

Трубопроводная арматура устанавливается в закрытом состоянии, как правило, в составе монтажных узлов, изготовленных в стационарных условиях. Рабочий стальной щеткой или напильником очищает концы патрубков и труб от ржавчины и грязи. Затем с помощью подъемного крана узел подается в камеру тепловых сетей, где его устанавливают в проектное положение. После этого подгоняют и подрезают кромки и центрируют стыки наружным центратором. Стыки сваривают, центраторы снимают, места сварки зачищают и грунтуют.

Установка компенсаторов в проектное положение производится после выполнения предварительных испытаний трубопроводов на прочность и герметичность с растяжкой до монтажной длины с учетом поправки на температуру наружного воздуха при монтаже.

Растяжка П-образного компенсатора выполняется после окончания монтажа трубопровода, контроля качества сварных швов и набором 70% прочности конструкции неподвижной опоры. Растяжку компенсатора выполняют одновременно с двух сторон на стыках, расположенных на расстоянии не менее 20 и не более 40 диаметров трубопровода от оси симметрии компенсатора, с помощью стяжных устройств с учетом поправки на температуру наружного воздуха при сварке замыкающих стыков. Один из способов растяжки П-образного компенсатора показан на рис.3.

Рис.3. Растяжка П-образного компенсатора:

1 - ранее уложенная труба; 2 - стяжной болт; 3 - конец П-образного компенсатора; 4 - пластины; 5 - гайки стяжного болта

При выполнении работ по монтажу тепловых сетей канальной конструкции составляют акты на скрытые работы по форме, приведенной в СНиП 3.01.01-85* а о работе по растяжке компенсаторов - акт по форме табл.1 СНиП 3.05.05-85.

* Документ не действует. Действует СНиП 12-01-2004.

Бесканальная прокладка тепловых сетей

В настоящее время наиболее эффективной и индустриальной является бесканальная прокладка тепловых сетей с доставкой на объект труб с тепловой изоляцией заводского изготовления. Она применяется для прокладки теплосети диаметром до 500 мм, а при сейсмичности 8 баллов и выше - диаметром до 400 мм.

Как правильно выполнить крепление и фиксацию полипропиленовых труб к стене

Полипропиленовые трубы отличаются оптимальным сочетанием стоимости, надежности и долговечности. При этом монтаж бытового трубопровода довольно прост на всех этапах, начиная от сварки конструкции и заканчивая ее установкой.

Можно закрепить трубы на бетонной, деревянной, гипсокартонной поверхности, используя специальные хомуты и клипсы, или скрыть их в стенах. Каждый способ имеет свои достоинства и недостатки, а также особенности монтажа.

Способы фиксации и преимущества креплений

Крепежные элементы для полипропиленовых труб небольшого диаметра выполняются из того же материала и обладают соответствующими физическими характеристиками.Если требуется зафиксировать на стене трубопровод большего сечения, используются металлические изделия.

Существует всего два основных вида креплений – это хомуты и клипсы, обеспечивающие при соблюдении правил установки надежную фиксацию конструкции.

Монтаж с помощью клипс

Полипропиленовые клипсы – оптимальный вариант для монтажа отопительной или водопроводной системы из труб небольшого диаметра. Эти крепежные элементы отличаются термостойкостью и прочностью, а процесс фиксации трубопровода не занимает много времени.

К преимуществам такого типа крепления относятся:

- Не нужно приобретать специальные инструменты. Достаточно иметь перфоратор, шуруповерт или отвертку, молоток и измерительные инструменты (уровень, рулетку).

- Гарантирована прочность системы, без провисаний участков трубы и протечек. Однако этот пункт реализуется только при соблюдении размеров шага между отдельными креплениями.

- Готовая конструкция выглядит эстетично: после окончательной сборки нет надобности скрывать ее.

- Есть возможность установить параллельные, расположенные рядом, трубы при помощи специальной двойной клипсы.

- Трубопровод не только быстро собирается, но и демонтируется моментально. Для этого не нужны инструменты – достаточно просто вынуть трубу из крепления.

Обратите внимание! Для повышения надежности фиксации можно использовать клипсы со специальными ремешками. Они обеспечат дополнительную прочность всей конструкции.

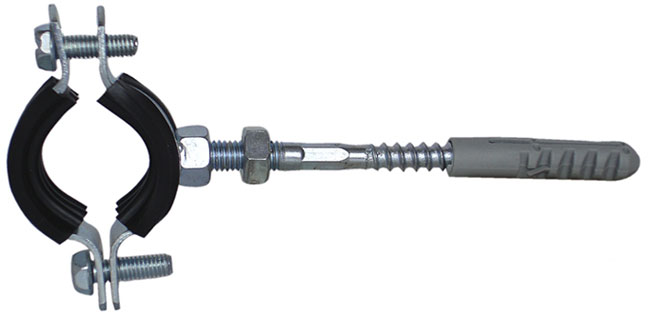

Хомуты для монтажа

Хомут – пластиковая или металлическая конструкция из полуколец с винтовой стяжкой, к поверхности крепится с помощью дюбелей. Эта разновидность крепежа предназначена для труб большого диаметра, так как может выдерживать значительный вес. При монтаже трубопровода возможны два варианта его фиксации хомутами:

- Плавающая, когда при стяжке полуколец между ними и трубой остается небольшой зазор. Неплотное крепление обеспечивает возможность движения, что актуально для отопительных конструкций и горячего водоснабжения. Деформации возникают при расширении или сжатии материала из-за температурных скачков. Диаметр хомута при этом подбирается несколько больший, чем внешнее сечение трубы.

- Жесткая – осуществляется максимально плотным стягиванием полуколец при закручивании болтов. Такое крепление необходимо для исключения подвижности в районе раструбов трубопровода (точки фиксации выполняются ниже).

Обратите внимание! Для труб очень большого диаметра необходимо использовать хомуты, выполненные из металла. Эти конструкции должны быть снабжены резиновыми прокладками для предотвращения шума в случае вибрации.

Варианты крепления к стене

Размещение полипропиленового трубопровода непосредственно на поверхности – простой и довольно быстрый способ монтажа. Используются при этом клипсы для труб небольшого диаметра и хомуты для более массивных, а также минимальный набор инструментов.

Для скрытого крепления потребуется штробить стены, применять дополнительно болгарку, специальные теплоизоляционные материалы и цемент.

Второй вариант более эстетичен и особенно актуален для помещений небольших размеров. К тому же технические характеристики полипропиленовых труб (прочность, термостойкость, долговечность) позволяют без опасений «замуровывать» трубопровод.

И все же только наружная фиксация обеспечивает постоянный доступ ко всем узлам системы, давая возможность изменения ее конфигурации и выполнения ремонта при необходимости. Каждый способ имеет свои особенности, влияющие на итоговый результат.

На каком расстоянии располагать крепления

Расстояние между клипсами или хомутами – определяющий фактор исправного функционирования трубопровода.

Если не соблюдать рекомендации по монтажу и крепить опорные элементы слишком далеко друг от друга, впоследствии конструкции начнут провисать. Это отрицательно влияет как на прочность, так и на пропускную способность системы. Величина шага устанавливает в соответствии с диаметром полипропиленовой трубы и температурными показателями:

| Диаметр ПП трубы, мм | Расстояние между креплениями в сантиметрах при определенной температуре | |||||

| 20⁰С | 30⁰С | 40⁰С | 50⁰С | 60⁰С | 70⁰С | |

| 16 | 75 | 70 | 65 | 55 | ||

| 20 | 80 | 75 | 70 | 65 | 60 | |

| 25 | 85 | 80 | 75 | 70 | ||

| 32 | 100 | 95 | 90 | 85 | 75 | |

| 40 | 110 | 105 | 100 | 95 | 85 | |

| 50 | 125 | 120 | 115 | 110 | 105 | 90 |

| 63 | 140 | 135 | 130 | 125 | 120 | 105 |

| 75 | 155 | 150 | 145 | 135 | 130 | 115 |

| 90 | 165 | 155 | 150 | 145 | 125 | |

| 110 | 185 | 180 | 175 | 165 | 160 | 140 |

Наружное и скрытое крепление: последовательность действий

Еще на этапе составления плана-схемы размещения трубопровода нужно стараться избегать слишком большого количества углов, изгибов и поворотов.

Такие участки склонны к провисанию и требуют дополнительного усиления. Конструкции, которые размещаются в стенах, должны быть максимально монолитными, чтобы снизить риск разгерметизации сварных швов (ремонт в данном случае будет достаточно трудоемким).

Монтаж на клипсы

В минимальный набор инструментов входят дрель или перфоратор (в зависимости от материала стен), шуруповерт либо отвертка для вкручивания саморезов, молоток, а также маркер, рулетка и уровень.

Последовательность выполнения работ следующая:

- Наносится разметка на поверхности, по которым будут проложены трубы. Места крепления клипс отмечаются в соответствии с данными таблицы о расстоянии между точками фиксации.

- Дрелью или перфоратором по меткам проделываются отверстия, в которых с помощью молотка фиксируются дюбели.

- Саморезами прикручиваются к стене клипсы, в которые затем вставляются сваренные трубы.

Это важно! Делать горизонтальную разметку для труб канализации нужно с небольшим уклоном в сторону стока. Это позволит в дальнейшем избежать засоров, а также замерзания системы в неотапливаемых помещениях.

Монтаж на хомуты

Наружное крепление трубопровода при помощи хомутов принципиальных отличий от клипсового способа не имеет.

Вначале делается разметка точек фиксации через рекомендуемые промежутки, затем высверливаются отверстия под дюбели и хомуты до упора прикручиваются к поверхности.

В местах изгиба труб устанавливаются дополнительные крепежные элементы (на расстоянии порядка 15 см от угла).

Затем сваренная конструкция фиксируется в хомутах жестким или плавающим креплением.

Размещение коммуникаций в стенах

Если для прокладки бытового трубопровода используются качественные материалы и соблюдаются технологии, можно скрыть коммуникации в стенах. Устойчивость полипропиленовых труб к химическому и физическому воздействию, их долговечность и надежность – гарантия многолетней эксплуатации систем отопления и водоснабжения без ремонта.

Рекомендуем ознакомиться: Как соединить самому металлопластиковые трубы с полипропиленовыми?

Процесс монтажа скрытых коммуникаций более трудоемкий, чем наружное крепление. Для работы потребуются дополнительные инструменты (болгарка) и материалы: стекловата, гофрированный картон или минеральная вата. Они необходимы для поглощения влаги и обеспечения зазора для труб горячего водоснабжения.

Это важно! При составлении схемы скрытого трубопровода обязательно нужно предусмотреть возможность доступа к вентилям и кранам. Он обеспечивается за счет установки специальных лючков.

Монтажные работы проводятся в следующем порядка:

- На стены наносится разметка в соответствии с планом.

- Болгаркой делаются 2 параллельные штробы по обе стороны линий прокладки труб.

- Перфоратором выполняется углубление в стене между штробами.

- В получившиеся каналы укладываются трубы с соблюдением зазоров и использованием теплоизоляции.

- Конструкция закрывается цементным раствором.

Через некоторое время проводится проверка качества выполненных работ. Для этого система заполняется водой, и если нет подтеканий, можно выполнять чистовую отделку: штукатурить стены, красить их или оклеивать обоями.

Читайте также: